Спосіб одержання полікристалічного кремнію

Номер патенту: 95096

Опубліковано: 10.12.2014

Автори: Додонов Володимир Миколайович, Меркер Рольф Курт, Прутцьков Дмитро Володимирович, Шварцман Леонід Якович

Формула / Реферат

1. Спосіб одержання полікристалічного кремнію, який включає змішування діоксиду кремнію та відновлювача, високоенергетичну обробку суміші, взаємодію одержаного продукту з хлоруючим агентом з утворенням хлорвмісної сполуки кремнію, яку направляють на одержання з неї полікристалічного кремнію, при цьому здійснюють переробку побічних продуктів, який відрізняється тим, що як діоксид кремнію використовують кварцовий пісок та/або техногенну сировину, яка містить кремнезем, високоенергетичну обробку суміші проводять при температурі 1800-2000 °C у твердій фазі, як хлоруючий агент використовують хлор для одержання хлорвмісної сполуки кремнію - тетрахлориду кремнію, з якого гідруванням одержують трихлорсилан, який принаймні частково направляють на одержання водневим відновленням полікристалічного кремнію.

2. Спосіб одержання полікристалічного кремнію за п. 1, який відрізняється тим, що високоенергетичну обробку суміші проводять в печі опору з нерухомим шаром, одержаний продукт сортують, дроблять і виділяють фракцію -50+10 мм.

3. Спосіб одержання полікристалічного кремнію за п. 1, який відрізняється тим, що високоенергетичну обробку суміші проводять в електротермічній печі киплячого шару, а до одержаного в ній продукту додають діоксид кремнію та органічне зв'язуюче, а потім огрудковують та прожарюють.

4. Спосіб одержання полікристалічного кремнію за п. 1, який відрізняється тим, що водень для гідрування та відновлення і хлор одержують електролітичним розкладанням соляної кислоти, одержаної при переробці побічних продуктів.

5. Спосіб одержання полікристалічного кремнію за п. 1, який відрізняється тим, що принаймні частину трихлорсилану направляють на одержання моносилану та полікристалічного кремнію методом піролізу моносилану.

Текст

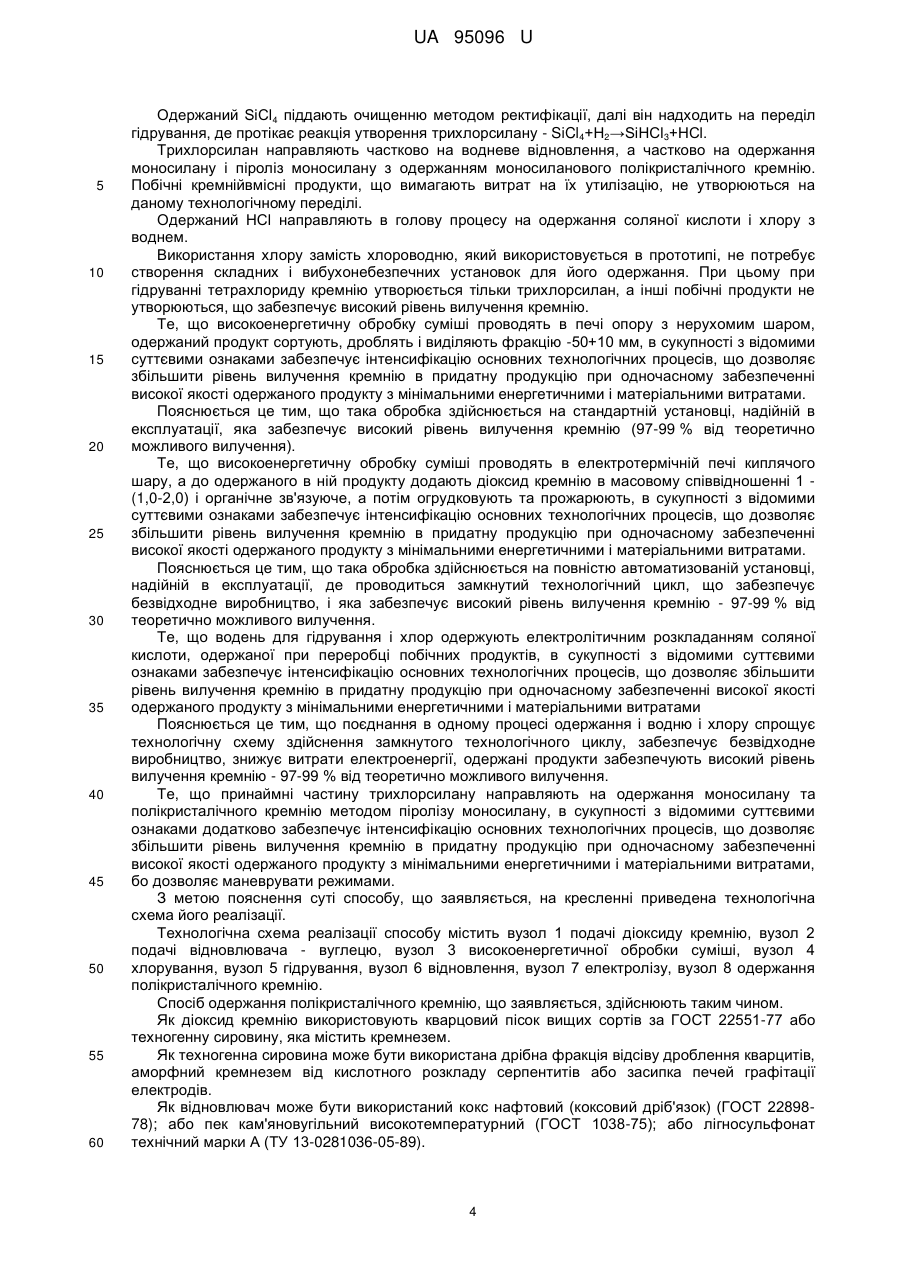

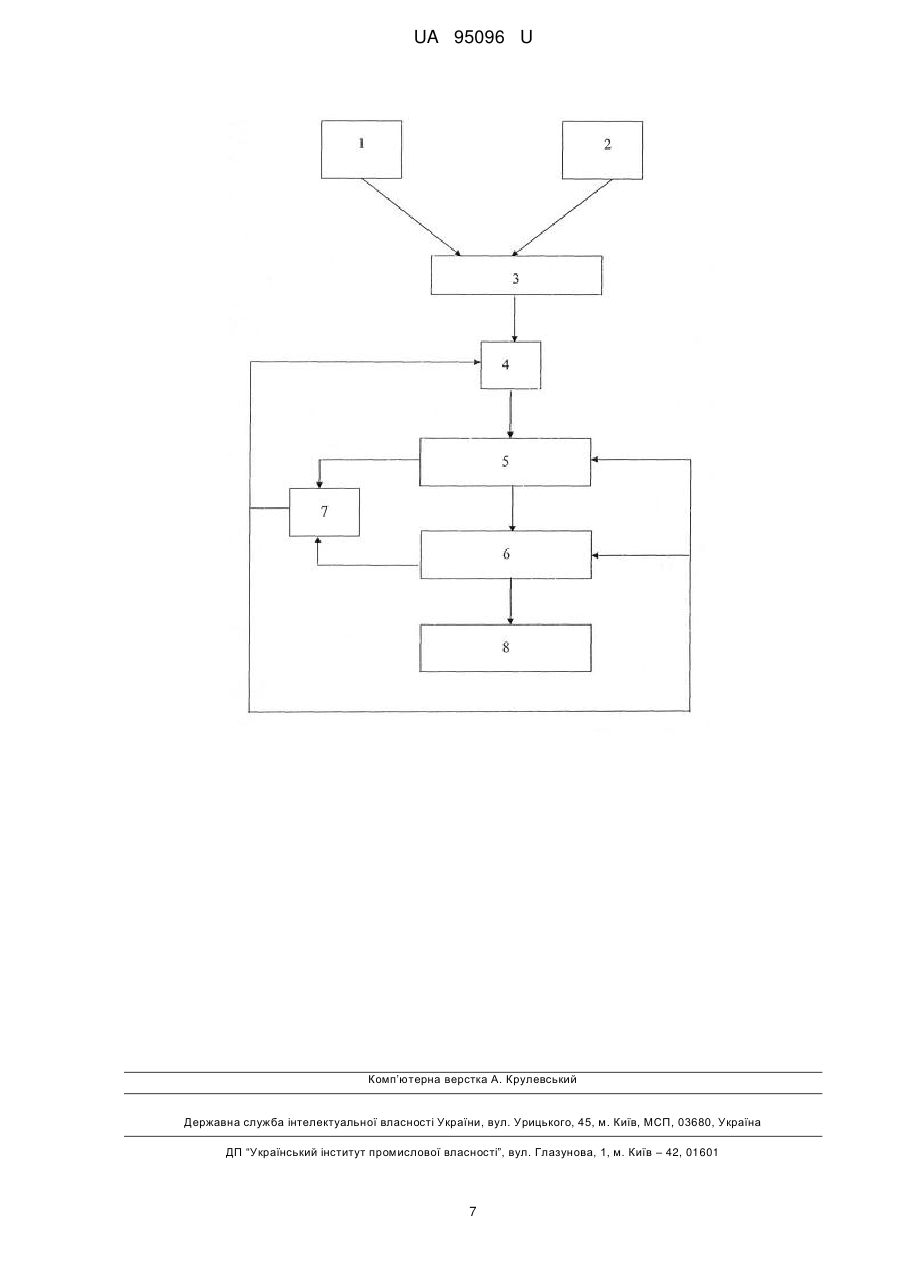

Реферат: Спосіб одержання полікристалічного кремнію включає змішування діоксиду кремнію та відновлювача, високоенергетичну обробку суміші, взаємодію одержаного продукту з хлоруючим агентом з утворенням хлорвмісної сполуки кремнію, яку направляють на одержання з неї полікристалічного кремнію. При цьому здійснюють переробку побічних продуктів. Як діоксид кремнію використовують кварцовий пісок та/або техногенну сировину, яка містить кремнезем. Високоенергетичну обробку суміші проводять при температурі 1800-2000 °C у твердій фазі. Як хлоруючий агент використовують хлор для одержання хлорвмісної сполуки кремнію тетрахлориду кремнію, з якого гідруванням одержують трихлорсилан, який принаймні частково направляють на одержання водневим відновленням полікристалічного кремнію. UA 95096 U (12) UA 95096 U UA 95096 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до технології одержання полікристалічного кремнію, придатного, наприклад, для виготовлення сонячних батарей. Відомий спосіб одержання кремнію високого рівня чистоти (див. публікація А1 США № 2013243683, МПК С01В 33/021, опубл. 19.09.2013 p.), який включає змішування діоксиду кремнію та відновлювача, високоенергетичну обробку суміші, взаємодію одержаного продукту з хлоруючим агентом з утворенням хлорвмісної сполуки кремнію, яку направляють на одержання з неї полікристалічного кремнію, при цьому здійснюють переробку побічних продуктів. У відомому способі одержують тетрахлорид кремнію карбохлоруванням вихідних матеріалів, які містять діоксид кремнію, з якого гідруванням одержують трихлорсилан, проводять водневе відновлення його до полікристалічного кремнію та/або диспропорціювання трихлорсилану до моносилану з подальшим піролізом моносилану і осадженням кремнію із заданими властивостями. Побічні продукти, одержані у відомому способі, рециркулюють в ньому повторно. Кремній високої чистоти одержують шляхом гідрування тетрахлориду кремнію для одержання хлорованих силанів і розпаду цих силанів. Одержаний при розпаді хлорованих силанів хлористий водень використовують для карбохлорування. Водень, одержаний при реакції карбохлорування або при диспропорціюванні хлорованих силанів, використовують для гідрування тетрахлориду кремнію, для одержання хлорованих силанів. Тетрахлорид кремнію, який утворюється як побічний продукт при розпаді хлорованих силанів, використовують для одержання хлорованих силанів взаємодією з воднем. Тетрахлорид кремнію гідрується в хлоровані силани. Хлоровані силани перетворюють диспропорціюванням в SiH4 і тетрахлорид кремнію, а одержаний моносилан розкладають до елементарного кремнію та водню. Водень, який одержують в процесі реакції карбохлорування, використовують разом з додатковим воднем при розпаді тетрахлориду кремнію. Тетрахлорид кремнію, який утворюється при диспропорціюванні хлорованих силанів, використовують для одержання хлорованих силанів реакцією з воднем. Водень, який одержують при реакції карбохлорування, використовують в плазмохімічному процесі. Тетрахлорид кремнію, одержаний при піролізі хлорованих силанів, подають на стадію плазмохімічного процесу. Тетрахлорид кремнію гідрується в хлоровані силани, які використовують в плазмохімічному процесі з видаленням хлороводню. При цьому кремній високої чистоти одержують шляхом піролізу хлорованих силанів. Водень, одержаний при реакції карбохлорування, використовують для гідрування тетрахлориду кремнію з видаленням хлороводню. Тетрахлорид кремнію, одержаний у ході піролізу хлорованих силанів до елементарного кремнію, використовують для одержання хлорованих силанів реакцією з воднем. Хлороводень та/або водень і/або хлорований моносилан, який виділився при піролізі хлорованих полісиланів, рециркулюють в процес. Хлоровані силани одержують в плазмохімічному процесі з видаленням хлороводню і використанням суміші тетрахлориду кремнію та хлорованих силанів. Оксид вуглецю, одержаний в процесі виробництва тетрахлориду кремнію карбохлоруванням з діоксиду кремнію з хлороводнем, перетворюють шляхом взаємодії оксиду вуглецю з парами води в діоксид вуглецю і водень. Недоліком відомого способу одержання полікристалічного кремнію є недостатньо високий рівень вилучення кремнію в придатну продукцію, високі енергетичні витрати на виробництво одиниці готової продукції, а також складність апаратурно-технологічної схеми, яка реалізує спосіб. Пояснюється це таким. Реакція гідрохлорування вихідних матеріалів, які містять діоксид кремнію та відновлювач, протікає з сильним ендотермічним ефектом. Для здійснення реакції, розігріву вихідних матеріалів і компенсації теплових втрат реактора необхідно здійснити підведення великої кількості тепла. Вихідний матеріал, який містить діоксид кремнію, з помітною швидкістю починає хлоруватися при температурах вище 1200 °C, що для ендотермічної реакції важко досяжна умова. Тому відомий спосіб характеризується низьким ступенем перетворення діоксиду кремнію, при цьому проскакування хлороводню в відхідні гази становить 70-90 %. Крім того, охолоджування і конденсація продуктів хлорування парогазової суміші, яка має температуру вище 1200 °C, вимагає складного і енерговитратного обладнання. У продуктах реакції утворюються пожежо- та вибухонебезпечні гази - водень, оксид вуглецю і тетрахлорид кремнію, поділ яких представляє складну інженерну задачу. Найбільш близьким за технічною суттю та технічним результатом, що досягається, до способу, що заявляється, є спосіб одержання полікристалічного кремнію (див. "Кремний для солнечной энергетики: конкуренция технологий, влияние рынка, проблемы развития" Яркин В.Н., Кисарин О.А., Реков Ю.В., Червоный И.Ф., Теория и практика металлургии, № 1-2, 2010 г., стор. 114-126), який включає змішування діоксиду кремнію та відновлювача, високоенергетичну 1 UA 95096 U 5 10 15 20 25 30 35 40 45 50 55 60 обробку суміші, взаємодію одержаного продукту з хлоруючим агентом з утворенням хлорвмісної сполуки кремнію, яку направляють на одержання з неї полікристалічного кремнію, при цьому здійснюють переробку побічних продуктів. Цей спосіб, відомий як "Сименс-процес", передбачає спочатку високоенергетичну обробку суміші шляхом одержання на першому етапі металургійного (кристалічного) кремнію (за ГОСТ 2169-69) методом руднотермічної плавки. Як сировина використовується чистий термостійкий кварцит, а відновлювачем є дороге й дефіцитне деревне вугілля. Брутто-реакція цього етапу способу така - SiO2+2С→Si+2СО Високоенергетичну обробку суміші - плавку - проводять в одно- або трифазних печах перед процесом хлорування. При цьому витрати електроенергії становлять 12-13 тис. кВт·г/т, вилучення кремнію з оксиду - 65-70 %, а вихід пилу - 0,6-0,8 т/т кремнію. Апаратурнотехнологічне оформлення процесу досить складне. Отримані злитки кремнію дроблять у щокових дробарках, а потім подрібнюють у кульових млинах. Потім порошок кремнію піддають обробці хлороводнем у реакторах киплячого шару з одержанням хлорвмісної сполуки трихлорсилану по реакції: Si+3НСl→SiHCl3+Н2 НСl, який одержали, направляють в голову процесу на одержання трихлорсилану, а трихлорсилан - на водневе відновлення і одержання полікристалічного кремнію по реакції: SiHCl3+Н2=Si+3НСl НСl, який одержали, також направляють в голову процесу. При цьому 30-40 % кремнію перетворюється в побічні продукти, які вимагають утилізації в інших галузях промисловості. Хлороводень одержують спалюванням водню в хлорі (Н2+Сl2→2НСl). Хлор одержують електролізом розчинів повареної солі. Процеси здрібнювання кремнію і синтезу хлороводнем пожежо- та вибухонебезпечні і вимагають особливих запобіжних заходів. Недоліки способу обумовлені послідовністю, режимами та використовуваними засобами. Сировина, яка використовується у відомому способі - жильні кварцити спеціальних родовищ з високою термостійкістю та низьким вмістом домішок. Кварцит подрібнюють, збагачують і руднотермічною плавкою у присутності вуглецевмісних відновлювачів виготовляють технічний кремній. При цьому використовують основний відновлювач - дороге і дефіцитне деревне вугілля, а також додатковий відновлювач, який додають у кількості 10-20 %, це кокс та тріска. Процес ведуть при температурі більше 2200 °C. Високоенергетичну обробку суміші проводять в руднотермічній печі з одержанням розплавленого технічного кремнію. Випуск розплавленого кремнію здійснюють через льотку в чавунну або графітову виливницю. Після охолодження його дроблять у щоковій дробарці, а потім подрібнюють в кульовому млині. Цей процес є вибухонебезпечним і вимагає підвищених заходів безпеки. Одержаний продукт - порошок технічного кремнію обробляють хлоруючим агентом хлороводнем з утворенням трихлорсилану, з якого водневим відновленням одержують цільової продукт - полікристалічний кремній. При водневому відновленні трихлорсилану також одержують як побічний продукт тетрахлорид кремнію, який направляють на гідрування з одержанням трихлорсилану, який повертається в цикл переробки. Хлороводень одержують спалюванням водню в хлорі, що також є складним і вибухонебезпечним процесом. Водень одержують електролізом розчинів лугів або паровою конверсією метану з поділом продуктів за допомогою мембрани, а хлор одержують електролізом розчинів хлоридів. У відомому способі при гідрохлоруванні технічного кремнію утворюються побічні продукти полісиланхлориди, які є пожежо- та вибухонебезпечними. Їх необхідно відокремити, знешкодити і переробити, що проводиться за складною багатостадійною технологічною схемою. Енергетичні затрати відомого способу становлять близько 13 тис. кВт/год. на тонну. Вилучення кремнію з кварцитів становить 60-65 %, вихід пилу - 600-800 кг/т. Ціна полікристалічного кремнію з кварцитів є високою і складає близько 24 доларів США за кілограм. Таким чином, недоліками відомого способу одержання полікристалічного кремнію з діоксиду кремнію - кварцитів, є недостатньо високий рівень вилучення кремнію в придатну продукцію, високі енергетичні витрати на виробництво одиниці готової продукції, а також складність апаратурно-технологічної схеми, яка реалізує спосіб. В основу корисної моделі поставлена задача удосконалення способу одержання полікристалічного кремнію, в якому за рахунок проведення додаткових операцій і нових умов виконання відомих операцій та їх послідовності забезпечують інтенсифікацію основних технологічних процесів, що дозволяє збільшити рівень вилучення кремнію в придатну продукцію 2 UA 95096 U 5 10 15 20 25 30 35 40 45 50 55 60 при одночасному забезпеченні високої якості одержаного продукту з мінімальними енергетичними і матеріальними витратами і, як наслідок, досягають здешевлення цільового продукту майже в 2 рази. Поставлена задача вирішується тим, що у відомому способі одержання полікристалічного кремнію, який включає змішування діоксиду кремнію та відновлювача, високоенергетичну обробку суміші, взаємодію одержаного продукту з хлоруючим агентом з утворенням хлорвмісної сполуки кремнію, яку направляють на одержання з неї полікристалічного кремнію, при цьому здійснюють переробку побічних продуктів, згідно з корисною моделлю, як діоксид кремнію використовують кварцовий пісок та/або техногенну сировину, яка містить кремнезем, високоенергетичну обробку суміші проводять при температурі 1800-2000 °C у твердій фазі, як хлоруючий агент використовують хлор для одержання хлорвмісної сполуки кремнію тетрахлориду кремнію, з якого гідруванням одержують трихлорсилан, який направляють на одержання водневим відновленням полікристалічного кремнію. Новим також є те, що високоенергетичну обробку суміші проводять в печі опору з нерухомим шаром, одержаний продукт сортують, дроблять і виділяють фракцію -50+10 мм. Новим є також те, що високоенергетичну обробку суміші проводять в електротермічній печі киплячого шару, а до одержаного в ній продукту додають діоксид кремнію та органічне зв'язуюче, а потім огрудковують та прожарюють. Новим є і те, що водень для гідрування та відновлення і хлор одержують електролітичним розкладанням соляної кислоти, одержаної при переробці побічних продуктів. Новим є й те, що принаймні частину трихлорсилану направляють на одержання моносилану та полікристалічного кремнію методом піролізу моносилану. Причинно-наслідковий зв'язок між сукупністю суттєвих ознак винаходу та технічним результатом, що досягається, полягає в такому. Проведення додаткових операцій, нові умови виконання відомих операцій і нова їх послідовність, а саме: - те, що як діоксид кремнію використовують кварцовий пісок та/або техногенну сировину, яка містить кремнезем, - те, що високоенергетичну обробку суміші проводять при температурі 1800-2000 °C у твердій фазі, - те, що як хлоруючий агент використовують хлор для одержання хлорвмісної сполуки кремнію - тетрахлориду кремнію, з якого гідруванням одержують трихлорсилан, який направляють на одержання відновленням полікристалічного кремнію, в сукупності з відомими суттєвими ознаками забезпечують інтенсифікацію основних технологічних процесів, що дозволяє збільшити рівень вилучення кремнію в придатну продукцію при одночасному забезпеченні високої якості одержаного продукту з мінімальними енергетичними і матеріальними витратами. Пояснюється це так. У способі, що заявляється, використовують дешеві й доступні компоненти, а саме кварцовий пісок та/або техногенну сировину, яка містить кремнезем, а як відновлювач - дріб'язок нафтового коксу. Реагенти змішуються і попередньо піддаються високоенергетичній термообробці або в стаціонарних печах опору або в електротермічних печах киплячого шару при температурах 1800-2000 °C. При цьому утворюються проміжні продукти реакцій (SiO, SiC та інші), які легко хлоруються хлором. Витрати електроенергії складають 4-6 тис. кВт·г/т, а витяг кремнію більше 98 %. У першому випадку виходить грудковий продукт, що піддають дробленню на щоковій дробарці до фракції +50 мм. У другому випадку порошкоподібний матеріал брикетують на органічному зв'язуючому й термооброблюють. Потім обидва продукти взаємодіють із хлором у футерованих шахтних хлораторах (ШХ) із рухомим шаром і безперервним вивантаженням недогарка. При цьому мають місце реакції: SiO2+2Сl2+2С→ SiCl4+2СО SiC+2Сl2→SiCl4+С Необхідний температурний режим (більше 1400 °C) досягається за рахунок екзотермічної реакції взаємодії карбіду кремнію із хлором. Технологія хлорування продуктів високоенергетичної обробки суміші була експериментально випробувана на Вольногорському ГМК (Дніпропетровська обл.) із продуктивністю одиничного агрегату близько 20 т/добу по SiCl 4. У результаті проведених випробувань запропоновані заявлені режими і послідовність операцій, які забезпечують поліпшення показників процесу хлорування. 3 UA 95096 U 5 10 15 20 25 30 35 40 45 50 55 60 Одержаний SiCl4 піддають очищенню методом ректифікації, далі він надходить на переділ гідрування, де протікає реакція утворення трихлорсилану - SiCl4+Н2→SiHCl3+НСl. Трихлорсилан направляють частково на водневе відновлення, а частково на одержання моносилану і піроліз моносилану з одержанням моносиланового полікристалічного кремнію. Побічні кремнійвмісні продукти, що вимагають витрат на їх утилізацію, не утворюються на даному технологічному переділі. Одержаний НСl направляють в голову процесу на одержання соляної кислоти і хлору з воднем. Використання хлору замість хлороводню, який використовується в прототипі, не потребує створення складних і вибухонебезпечних установок для його одержання. При цьому при гідруванні тетрахлориду кремнію утворюється тільки трихлорсилан, а інші побічні продукти не утворюються, що забезпечує високий рівень вилучення кремнію. Те, що високоенергетичну обробку суміші проводять в печі опору з нерухомим шаром, одержаний продукт сортують, дроблять і виділяють фракцію -50+10 мм, в сукупності з відомими суттєвими ознаками забезпечує інтенсифікацію основних технологічних процесів, що дозволяє збільшити рівень вилучення кремнію в придатну продукцію при одночасному забезпеченні високої якості одержаного продукту з мінімальними енергетичними і матеріальними витратами. Пояснюється це тим, що така обробка здійснюється на стандартній установці, надійній в експлуатації, яка забезпечує високий рівень вилучення кремнію (97-99 % від теоретично можливого вилучення). Те, що високоенергетичну обробку суміші проводять в електротермічній печі киплячого шару, а до одержаного в ній продукту додають діоксид кремнію в масовому співвідношенні 1 (1,0-2,0) і органічне зв'язуюче, а потім огрудковують та прожарюють, в сукупності з відомими суттєвими ознаками забезпечує інтенсифікацію основних технологічних процесів, що дозволяє збільшити рівень вилучення кремнію в придатну продукцію при одночасному забезпеченні високої якості одержаного продукту з мінімальними енергетичними і матеріальними витратами. Пояснюється це тим, що така обробка здійснюється на повністю автоматизованій установці, надійній в експлуатації, де проводиться замкнутий технологічний цикл, що забезпечує безвідходне виробництво, і яка забезпечує високий рівень вилучення кремнію - 97-99 % від теоретично можливого вилучення. Те, що водень для гідрування і хлор одержують електролітичним розкладанням соляної кислоти, одержаної при переробці побічних продуктів, в сукупності з відомими суттєвими ознаками забезпечує інтенсифікацію основних технологічних процесів, що дозволяє збільшити рівень вилучення кремнію в придатну продукцію при одночасному забезпеченні високої якості одержаного продукту з мінімальними енергетичними і матеріальними витратами Пояснюється це тим, що поєднання в одному процесі одержання і водню і хлору спрощує технологічну схему здійснення замкнутого технологічного циклу, забезпечує безвідходне виробництво, знижує витрати електроенергії, одержані продукти забезпечують високий рівень вилучення кремнію - 97-99 % від теоретично можливого вилучення. Те, що принаймні частину трихлорсилану направляють на одержання моносилану та полікристалічного кремнію методом піролізу моносилану, в сукупності з відомими суттєвими ознаками додатково забезпечує інтенсифікацію основних технологічних процесів, що дозволяє збільшити рівень вилучення кремнію в придатну продукцію при одночасному забезпеченні високої якості одержаного продукту з мінімальними енергетичними і матеріальними витратами, бо дозволяє маневрувати режимами. З метою пояснення суті способу, що заявляється, на кресленні приведена технологічна схема його реалізації. Технологічна схема реалізації способу містить вузол 1 подачі діоксиду кремнію, вузол 2 подачі відновлювача - вуглецю, вузол 3 високоенергетичної обробки суміші, вузол 4 хлорування, вузол 5 гідрування, вузол 6 відновлення, вузол 7 електролізу, вузол 8 одержання полікристалічного кремнію. Спосіб одержання полікристалічного кремнію, що заявляється, здійснюють таким чином. Як діоксид кремнію використовують кварцовий пісок вищих сортів за ГОСТ 22551-77 або техногенну сировину, яка містить кремнезем. Як техногенна сировина може бути використана дрібна фракція відсіву дроблення кварцитів, аморфний кремнезем від кислотного розкладу серпентитів або засипка печей графітації електродів. Як відновлювач може бути використаний кокс нафтовий (коксовий дріб'язок) (ГОСТ 2289878); або пек кам'яновугільний високотемпературний (ГОСТ 1038-75); або лігносульфонат технічний марки А (ТУ 13-0281036-05-89). 4 UA 95096 U 5 10 15 20 25 30 Вихідні компоненти зважують, змішують з вуглецевмісним компонентом і суміш піддають високоенергетичній обробці. Високоенергетичну обробку суміші можуть проводити в печі опору з нерухомим шаром, при цьому одержаний продукт сортують, дроблять і виділяють фракцію -50+10 мм. Навколо елемента опору (графітового керна) печі опору з нерухомим шаром в результаті фізико-хімічних перетворень утворюються концентричними шарами ближче до керну крупнокристалічний продукт, за ним дрібнокристалічний продукт, а по периферії непрореагована суміш. Після охолодження печі продукт сортують, кусковий матеріал дроблять і виділяють фракцію -50+10 мм. Матеріал фракцією -10 мм подають назад в піч опору на обробку. Високоенергетичну обробку суміші можуть проводити в електротермічній печі киплячого шару, при цьому до одержаного в ній продукту додають діоксид кремнію та органічне зв'язуюче, а потім огрудковують та прожарюють. В електротермічній печі киплячого шару створюється високореакційне середовище з діоксиду кремнію та вуглецевих частинок, через які проходить електричний струм, і в результаті інтенсивного тепломасообміну виходить дисперсний порошок, який змішують з діоксидом кремнію в масовому співвідношенні 1 : (1-2), додають органічне зв'язуюче, а потім огрудковують та прожарюють. Як органічне зв'язуюче може бути використаний кам'яновугільний пек та/або лігносульфонат натрію, та/або сульфітцелюлозний луг. Суміш огрудковують за допомогою брикетувальних пресів або обвалюють на грануляторі. Одержані брикети або окатиші піддають термообробці у нагрітих газом печах періодичної або безперервної дії. У першому випадку це ямні печі, в яких матеріал прожарюють в ретортах, у другому - це або вертикальні печі з безперервним завантаженням або горизонтальні сушарки. Для встановлення оптимальної температури, при якій забезпечується досягнення найкращого технічного результату, проведені випробування різних режимів високоенергетичної обробки у твердій фазі. Процес проводили при заявлених режимах - 1800, 1900, 2000 °C і при значеннях температури високоенергетичної обробки, які виходять за заявлені межі - 1700, 2100 °C. Для кожного режиму визначали питомі витрати електроенергії (кВт·год/т) і ступінь хлорування (%). Одержані дані внесені в таблицю. Таблиця Температура, % 1700 1800 1900 2000 2100 35 40 45 50 Питомі витрати електроенергії, кВт·год/т 3500 4500 5000 5500 6500 Ступінь хлорування, % 60 77 79 82 82 Як видно з результатів досліджень, заявлені температури забезпечують одночасне досягнення високого ступеня хлорування при низьких питомих витратах електроенергії на виробництво цільового продукту. При значенні температури високоенергетичної обробки, яка є нижчою за заявлені межі, при низьких питомих витратах електроенергії низьким є і ступень хлорування. При значенні температури високоенергетичної обробки, яка є вищою за заявлені межі, при високих питомих витратах електроенергії ступінь хлорування вже не підвищується. Водень, який використовується в технологічному процесі на стадіях гідрування тетрахлориду кремнію та відновлення трихлорсилану з одержанням полікристалічного кремнію, а також хлор, який подається на стадію одержання тетрахлориду кремнію, одержують одночасно електролізом соляної кислоти в біполярних електролізерах. Соляна кислота утворюється при абсорбції водою хлориду водню, який є побічним продуктом різних стадій процесу. Продукти високоенергетичної обробки суміші як у вигляді кускового матеріалу, так і у вигляді огрудкованого матеріалу хлорують хлором у вертикальному футеровальному хлораторі з рухомим шаром і безперервним вивантаженням залишку. Процес хлорування відбувається в екзотермічному режимі, тому підведення тепла до зони реакції не потрібно. Запуск хлоратора здійснюють шляхом завантаження розігрітих до 800-850 °C продуктів високоенергетичної обробки суміші. Утворений в хлораторі тетрахлорид кремнію направляють в систему пиловловлення і конденсації. Потім тетрахлорид кремнію очищують ректифікацією і 5 UA 95096 U 5 10 15 направляють на гідрування для конверсії в трихлорсилан. Трихлорсилан відновлюють воднем з одержанням полікристалічного кремнію та/або діспропоціюванням одержують моносилан з подальшим піролізом моносилану та осадженням полікристалічного кремнію із заданими властивостями. Проведення технологічного процесу заявленим способом дозволяє інтенсифікувати основні технологічні процеси за рахунок оптимізації температурного режиму процесу та інтенсифікації основних технологічних процесів, що дозволяє збільшити рівень вилучення кремнію в придатну продукцію при одночасному забезпеченні високої якості одержаного продукту з мінімальними енергетичними і матеріальними витратами. Ціна полікристалічного кремнію з кварцового піску складає близько 12 доларів США за кілограм, тобто в два рази нижче, ніж для продукту, одержаного способом за прототипом. Заявлена корисна модель забезпечує підвищення ступеня вилучення кремнію до 97-99 % від стехіометрично можливого, що на 10 % вище в порівнянні з прототипом. Питомі витрати на виробництво одиниці готової продукції склали 12-15 доларів за кілограм, що в 2,0-2,2 рази нижче, ніж за способом-прототипом. Промислова придатність способу, що заявляється, підтверджується можливістю здійснення способу на відомому устаткуванні з використанням відомих матеріалів. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 30 35 40 1. Спосіб одержання полікристалічного кремнію, який включає змішування діоксиду кремнію та відновлювача, високоенергетичну обробку суміші, взаємодію одержаного продукту з хлоруючим агентом з утворенням хлорвмісної сполуки кремнію, яку направляють на одержання з неї полікристалічного кремнію, при цьому здійснюють переробку побічних продуктів, який відрізняється тим, що як діоксид кремнію використовують кварцовий пісок та/або техногенну сировину, яка містить кремнезем, високоенергетичну обробку суміші проводять при температурі 1800-2000 °C у твердій фазі, як хлоруючий агент використовують хлор для одержання хлорвмісної сполуки кремнію - тетрахлориду кремнію, з якого гідруванням одержують трихлорсилан, який принаймні частково направляють на одержання водневим відновленням полікристалічного кремнію. 2. Спосіб одержання полікристалічного кремнію за п. 1, який відрізняється тим, що високоенергетичну обробку суміші проводять в печі опору з нерухомим шаром, одержаний продукт сортують, дроблять і виділяють фракцію -50+10 мм. 3. Спосіб одержання полікристалічного кремнію за п. 1, який відрізняється тим, що високоенергетичну обробку суміші проводять в електротермічній печі киплячого шару, а до одержаного в ній продукту додають діоксид кремнію та органічне зв'язуюче, а потім огрудковують та прожарюють. 4. Спосіб одержання полікристалічного кремнію за п. 1, який відрізняється тим, що водень для гідрування та відновлення і хлор одержують електролітичним розкладанням соляної кислоти, одержаної при переробці побічних продуктів. 5. Спосіб одержання полікристалічного кремнію за п. 1, який відрізняється тим, що принаймні частину трихлорсилану направляють на одержання моносилану та полікристалічного кремнію методом піролізу моносилану. 6 UA 95096 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюMerker Rolf Kurt, Prutskov Dmytro Volodymyrovych

Автори російськоюПрутцьков Дмитрий Владимирович

МПК / Мітки

МПК: C01B 33/04, C01B 33/107

Мітки: спосіб, одержання, кремнію, полікристалічного

Код посилання

<a href="https://ua.patents.su/9-95096-sposib-oderzhannya-polikristalichnogo-kremniyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання полікристалічного кремнію</a>

Попередній патент: Спосіб прогнозування перебігу антифосфоліпідного синдрому

Наступний патент: Ролик рольганга

Випадковий патент: Спосіб сушіння твердої ізоляції обмоток трансформатора в герметичній ємності за допомогою охолоджувального пристрою