Процес виробництва ароматичних вуглеводнів

Формула / Реферат

1. Процес виробництва ароматичних вуглеводнів, який включає:

(a) приведення етану у контакт з каталізатором процесу дегідроароматизації, де вказаний каталізатор містить:

(1) від 0,005 до 0,1 мас. % платини Pt як основного металу,

(2) метал-ослаблювач, вибраний з групи, що містить олово, свинець та германій, як основний метал, кількість якого в діапазоні від не більше ніж на 0,02 мас. % менша, ніж кількість платини, і до не більше ніж 0,2 мас. %,

(3) від 10 до 99,9 мас. % алюмосилікату, та

(4) зв'язуючу речовину; та

(b) збирання продуктів реакції, одержаних на стадії (а), відокремлення та виділення ароматичних вуглеводнів С6+.

2. Процес за п. 1, який відрізняється тим, що його проводять в реакторі, який містить шар з часток каталізатора, і етан пропускають крізь цей шар.

3. Процес за п. 2, який відрізняється тим, що реактор вибирають з реакторів з фіксованим шаром каталізатора, рухливим шаром або з флюїдизованим (киплячим) шаром каталізатора.

4. Процес за п. 1, який відрізняється тим, що час контакту етану з каталізатором визначено від 0,1 секунди до 1 хвилини.

5. Процес за п. 1, який відрізняється тим, що реакцію здійснюють при температурі від 550 до 730 °C та тиску від 0,01 до 1,0 МПа.

6. Процес за п. 1, який відрізняється тим, що кількість платини становить від 0,01 до 0,05 мас. %.

7. Процес за п. 1, який відрізняється тим, що каталізатор містить не більше ніж 0,15 мас. % металу-ослаблювача.

8. Процес за п. 1, який відрізняється тим, що кількість алюмосилікату становить від 30 до 99,9 мас. %.

9. Процес за п. 1, який відрізняється тим, що алюмосилікат має молярне співвідношення діоксид кремнію/триоксид алюмінію від 20 до 80.

10. Процес за п. 1, який відрізняється тим, що алюмосилікат є цеолітом, переважно перетвореним у форму Н+.

11. Процес за п. 10, який відрізняється тим, що цеоліт вибирають з групи, що складається з ZSM-5, ZSM-11, ZSM-12, ZSM-23 і ZSM-35.

12. Процес за п. 1, який відрізняється тим, що додатково включає:

(c) виділення метану та водню; та

(d) надсилання на повторну обробку вуглеводнів С2-5 на стадію (а).

Текст

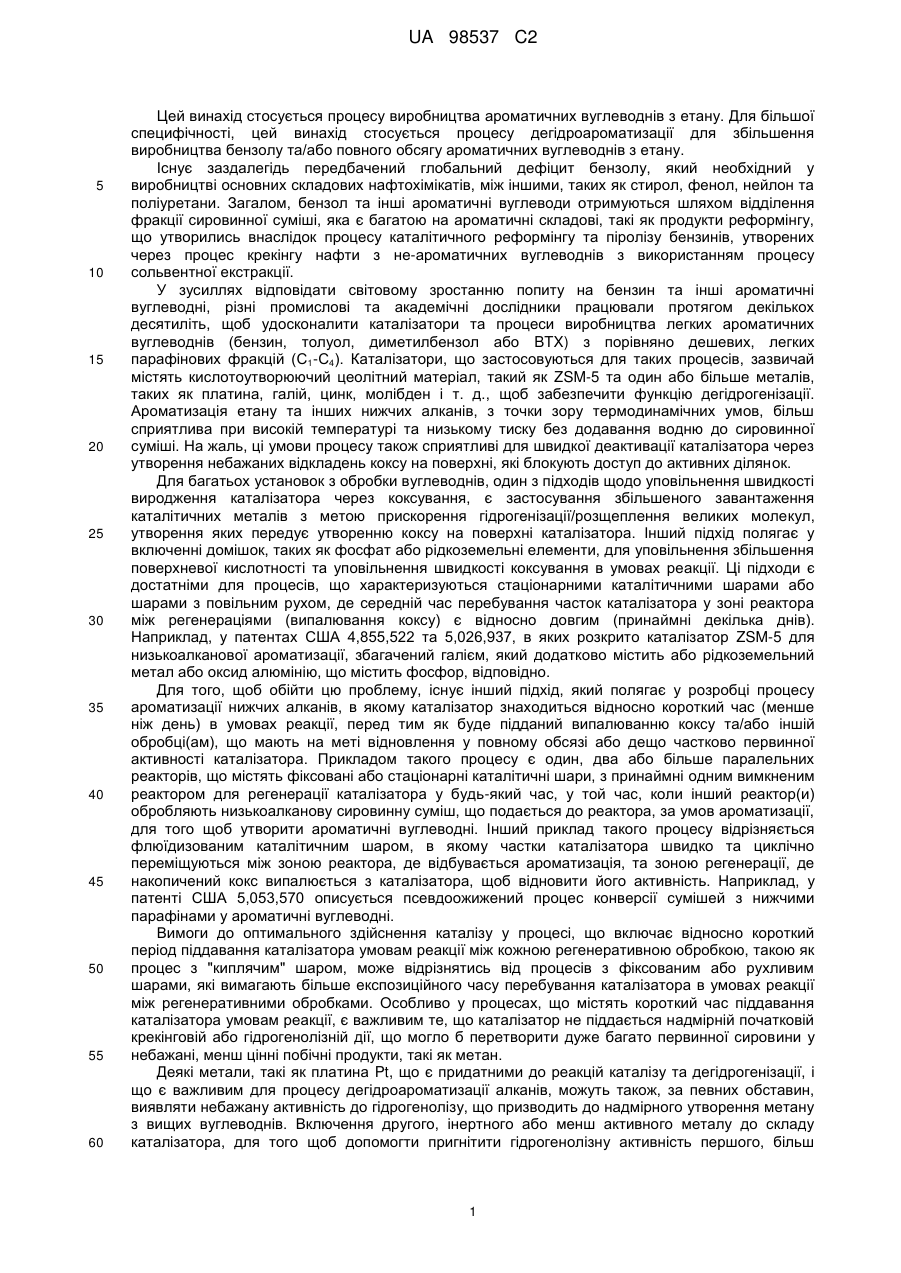

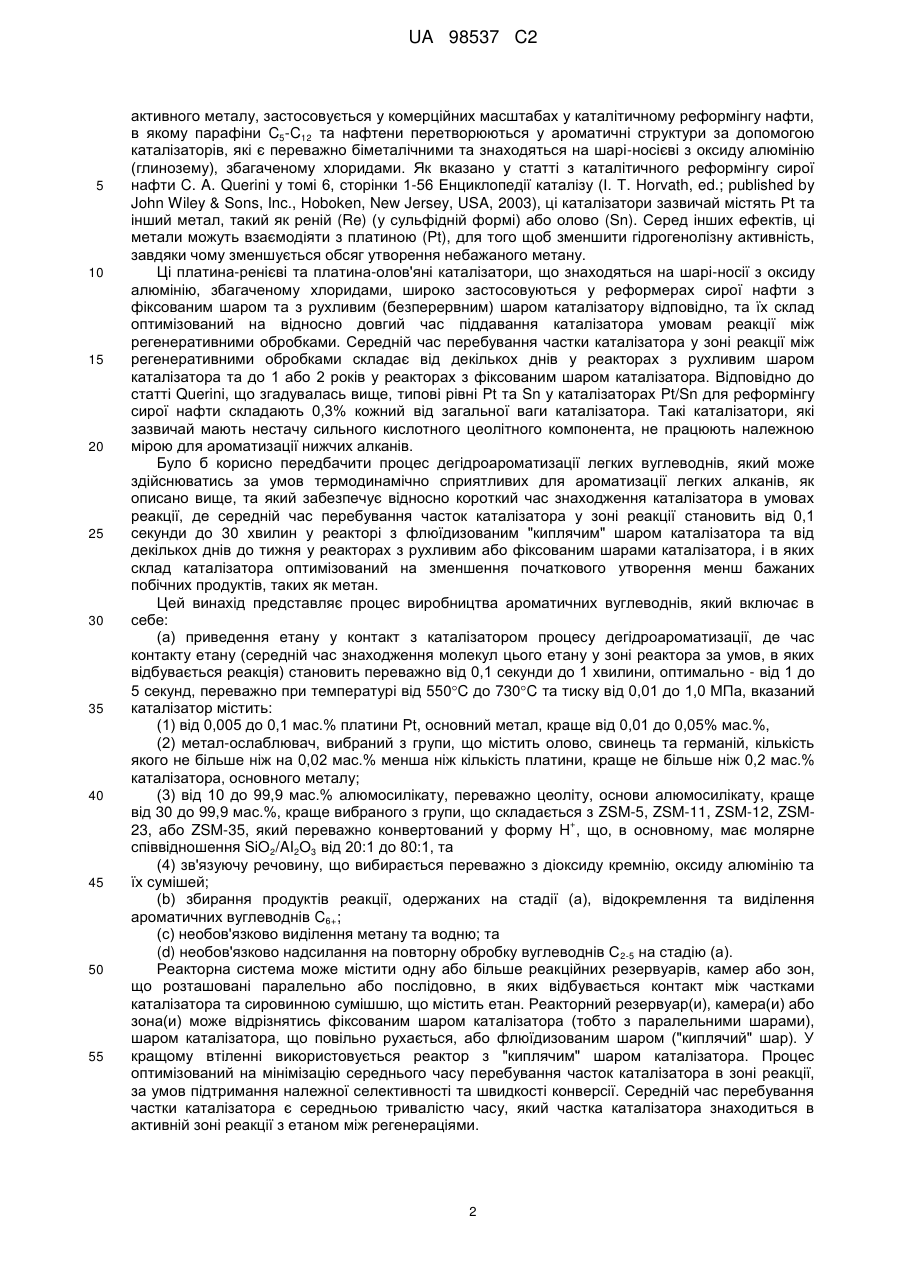

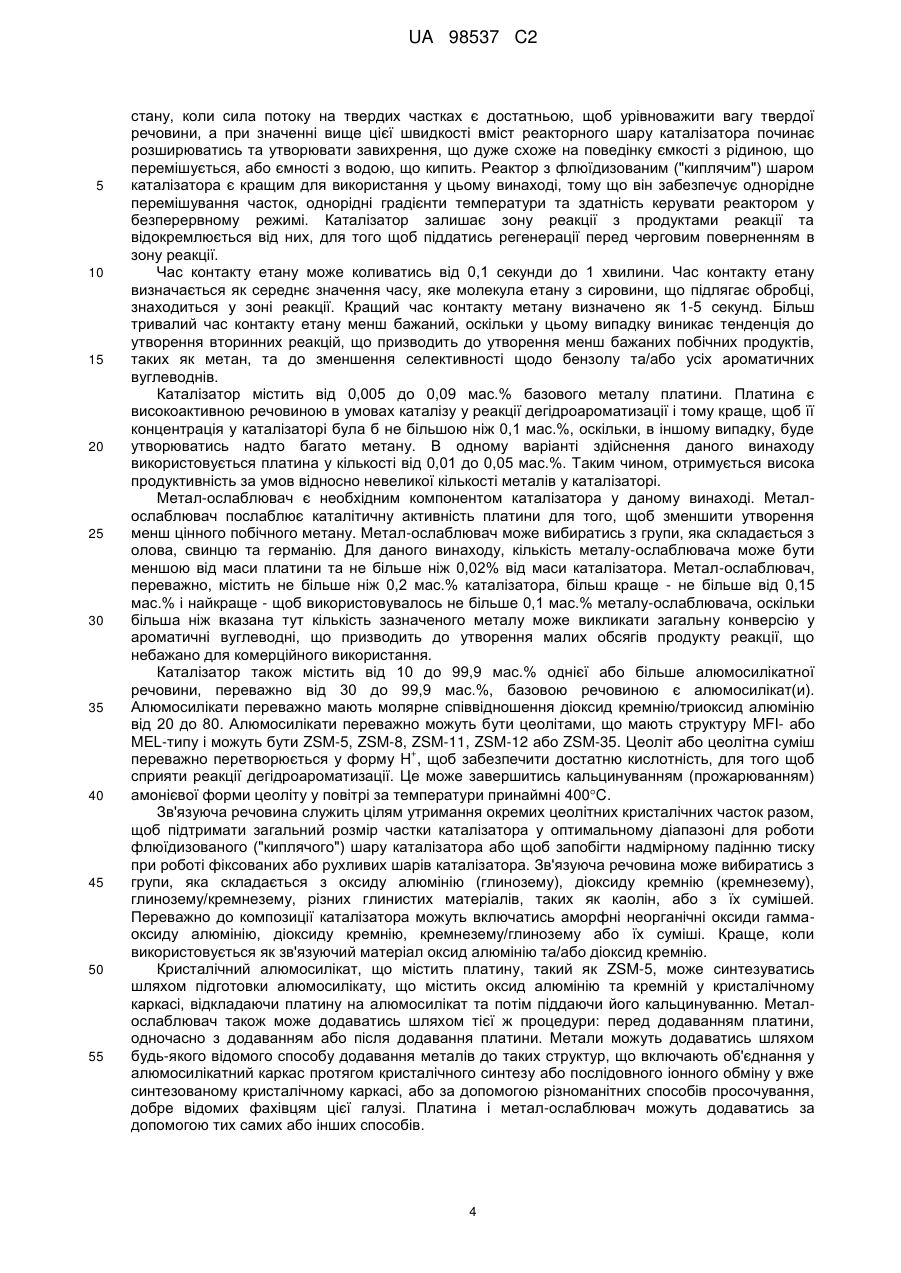

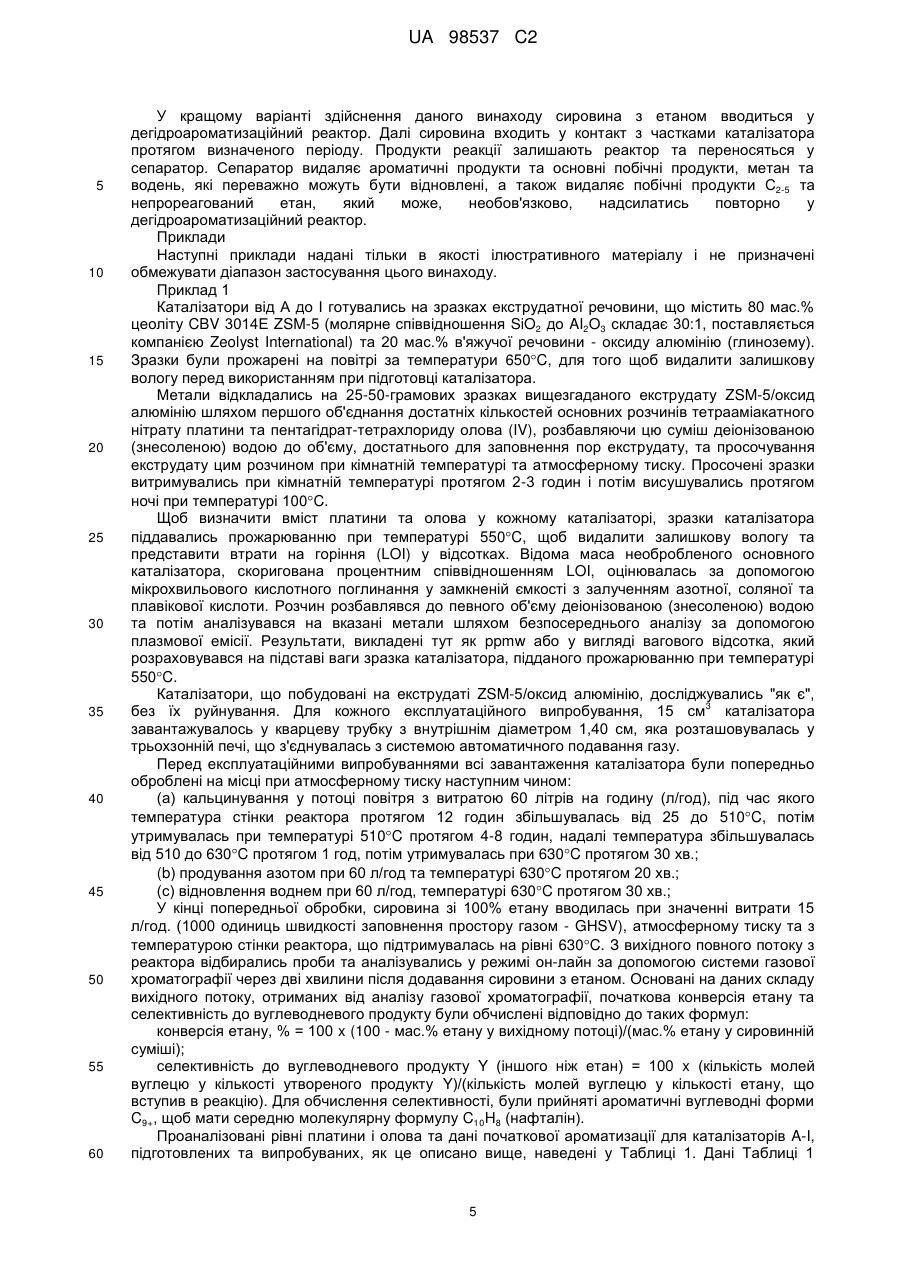

Реферат: Процес виробництва ароматичних вуглеводнів, який включає: (а) приведення етану у контакт з каталізатором дегідроароматизації ароматичних вуглеводнів, який містить від 0,005-0,1 мас. % платини, метал-ослаблювач, кількість якого не більше ніж на 0,02 мас. % менша, ніж кількість платини; від 10 до 99,9 мас. % алюмосилікату і зв'язуючу речовину, а також (b) виділення метану, водню і вуглеводнів С2-5 з продуктів реакції стадії (а) для утворення ароматичних продуктів реакції, які містять бензол. UA 98537 C2 (12) UA 98537 C2 UA 98537 C2 5 10 15 20 25 30 35 40 45 50 55 60 Цей винахід стосується процесу виробництва ароматичних вуглеводнів з етану. Для більшої специфічності, цей винахід стосується процесу дегідроароматизації для збільшення виробництва бензолу та/або повного обсягу ароматичних вуглеводнів з етану. Існує заздалегідь передбачений глобальний дефіцит бензолу, який необхідний у виробництві основних складових нафтохімікатів, між іншими, таких як стирол, фенол, нейлон та поліуретани. Загалом, бензол та інші ароматичні вуглеводи отримуються шляхом відділення фракції сировинної суміші, яка є багатою на ароматичні складові, такі як продукти реформінгу, що утворились внаслідок процесу каталітичного реформінгу та піролізу бензинів, утворених через процес крекінгу нафти з не-ароматичних вуглеводнів з використанням процесу сольвентної екстракції. У зусиллях відповідати світовому зростанню попиту на бензин та інші ароматичні вуглеводні, різні промислові та академічні дослідники працювали протягом декількох десятиліть, щоб удосконалити каталізатори та процеси виробництва легких ароматичних вуглеводнів (бензин, толуол, диметилбензол або BTX) з порівняно дешевих, легких парафінових фракцій (С1-С4). Каталізатори, що застосовуються для таких процесів, зазвичай містять кислотоутворюючий цеолітний матеріал, такий як ZSM-5 та один або більше металів, таких як платина, галій, цинк, молібден і т. д., щоб забезпечити функцію дегідрогенізації. Ароматизація етану та інших нижчих алканів, з точки зору термодинамічних умов, більш сприятлива при високій температурі та низькому тиску без додавання водню до сировинної суміші. На жаль, ці умови процесу також сприятливі для швидкої деактивації каталізатора через утворення небажаних відкладень коксу на поверхні, які блокують доступ до активних ділянок. Для багатьох установок з обробки вуглеводнів, один з підходів щодо уповільнення швидкості виродження каталізатора через коксування, є застосування збільшеного завантаження каталітичних металів з метою прискорення гідрогенізації/розщеплення великих молекул, утворення яких передує утворенню коксу на поверхні каталізатора. Інший підхід полягає у включенні домішок, таких як фосфат або рідкоземельні елементи, для уповільнення збільшення поверхневої кислотності та уповільнення швидкості коксування в умовах реакції. Ці підходи є достатніми для процесів, що характеризуються стаціонарними каталітичними шарами або шарами з повільним рухом, де середній час перебування часток каталізатора у зоні реактора між регенераціями (випалювання коксу) є відносно довгим (принаймні декілька днів). Наприклад, у патентах США 4,855,522 та 5,026,937, в яких розкрито каталізатор ZSM-5 для низькоалканової ароматизації, збагачений галієм, який додатково містить або рідкоземельний метал або оксид алюмінію, що містить фосфор, відповідно. Для того, щоб обійти цю проблему, існує інший підхід, який полягає у розробці процесу ароматизації нижчих алканів, в якому каталізатор знаходиться відносно короткий час (менше ніж день) в умовах реакції, перед тим як буде підданий випалюванню коксу та/або іншій обробці(ам), що мають на меті відновлення у повному обсязі або дещо частково первинної активності каталізатора. Прикладом такого процесу є один, два або більше паралельних реакторів, що містять фіксовані або стаціонарні каталітичні шари, з принаймні одним вимкненим реактором для регенерації каталізатора у будь-який час, у той час, коли інший реактор(и) обробляють низькоалканову сировинну суміш, що подається до реактора, за умов ароматизації, для того щоб утворити ароматичні вуглеводні. Інший приклад такого процесу відрізняється флюїдизованим каталітичним шаром, в якому частки каталізатора швидко та циклічно переміщуються між зоною реактора, де відбувається ароматизація, та зоною регенерації, де накопичений кокс випалюється з каталізатора, щоб відновити його активність. Наприклад, у патенті США 5,053,570 описується псевдоожижений процес конверсії сумішей з нижчими парафінами у ароматичні вуглеводні. Вимоги до оптимального здійснення каталізу у процесі, що включає відносно короткий період піддавання каталізатора умовам реакції між кожною регенеративною обробкою, такою як процес з "киплячим" шаром, може відрізнятись від процесів з фіксованим або рухливим шарами, які вимагають більше експозиційного часу перебування каталізатора в умовах реакції між регенеративними обробками. Особливо у процесах, що містять короткий час піддавання каталізатора умовам реакції, є важливим те, що каталізатор не піддається надмірній початковій крекінговій або гідрогенолізній дії, що могло б перетворити дуже багато первинної сировини у небажані, менш цінні побічні продукти, такі як метан. Деякі метали, такі як платина Pt, що є придатними до реакцій каталізу та дегідрогенізації, і що є важливим для процесу дегідроароматизації алканів, можуть також, за певних обставин, виявляти небажану активність до гідрогенолізу, що призводить до надмірного утворення метану з вищих вуглеводнів. Включення другого, інертного або менш активного металу до складу каталізатора, для того щоб допомогти пригнітити гідрогенолізну активність першого, більш 1 UA 98537 C2 5 10 15 20 25 30 35 40 45 50 55 активного металу, застосовується у комерційних масштабах у каталітичному реформінгу нафти, в якому парафіни C5-C12 та нафтени перетворюються у ароматичні структури за допомогою каталізаторів, які є переважно біметалічними та знаходяться на шарі-носієві з оксиду алюмінію (глинозему), збагаченому хлоридами. Як вказано у статті з каталітичного реформінгу сирої нафти C. A. Querini у томі 6, сторінки 1-56 Енциклопедії каталізу (І. T. Horvath, ed.; published by John Wiley & Sons, Inc., Hoboken, New Jersey, USA, 2003), ці каталізатори зазвичай містять Pt та інший метал, такий як реній (Re) (у сульфідній формі) або олово (Sn). Серед інших ефектів, ці метали можуть взаємодіяти з платиною (Pt), для того щоб зменшити гідрогенолізну активність, завдяки чому зменшується обсяг утворення небажаного метану. Ці платина-ренієві та платина-олов'яні каталізатори, що знаходяться на шарі-носії з оксиду алюмінію, збагаченому хлоридами, широко застосовуються у реформерах сирої нафти з фіксованим шаром та з рухливим (безперервним) шаром каталізатору відповідно, та їх склад оптимізований на відносно довгий час піддавання каталізатора умовам реакції між регенеративними обробками. Середній час перебування частки каталізатора у зоні реакції між регенеративними обробками складає від декількох днів у реакторах з рухливим шаром каталізатора та до 1 або 2 років у реакторах з фіксованим шаром каталізатора. Відповідно до статті Querini, що згадувалась вище, типові рівні Pt та Sn у каталізаторах Pt/Sn для реформінгу сирої нафти складають 0,3% кожний від загальної ваги каталізатора. Такі каталізатори, які зазвичай мають нестачу сильного кислотного цеолітного компонента, не працюють належною мірою для ароматизації нижчих алканів. Було б корисно передбачити процес дегідроароматизації легких вуглеводнів, який може здійснюватись за умов термодинамічно сприятливих для ароматизації легких алканів, як описано вище, та який забезпечує відносно короткий час знаходження каталізатора в умовах реакції, де середній час перебування часток каталізатора у зоні реакції становить від 0,1 секунди до 30 хвилин у реакторі з флюїдизованим "киплячим" шаром каталізатора та від декількох днів до тижня у реакторах з рухливим або фіксованим шарами каталізатора, і в яких склад каталізатора оптимізований на зменшення початкового утворення менш бажаних побічних продуктів, таких як метан. Цей винахід представляє процес виробництва ароматичних вуглеводнів, який включає в себе: (а) приведення етану у контакт з каталізатором процесу дегідроароматизації, де час контакту етану (середній час знаходження молекул цього етану у зоні реактора за умов, в яких відбувається реакція) становить переважно від 0,1 секунди до 1 хвилини, оптимально - від 1 до 5 секунд, переважно при температурі від 550C до 730C та тиску від 0,01 до 1,0 МПа, вказаний каталізатор містить: (1) від 0,005 до 0,1 мас.% платини Pt, основний метал, краще від 0,01 до 0,05% мас.%, (2) метал-ослаблювач, вибраний з групи, що містить олово, свинець та германій, кількість якого не більше ніж на 0,02 мас.% менша ніж кількість платини, краще не більше ніж 0,2 мас.% каталізатора, основного металу; (3) від 10 до 99,9 мас.% алюмосилікату, переважно цеоліту, основи алюмосилікату, краще від 30 до 99,9 мас.%, краще вибраного з групи, що складається з ZSM-5, ZSM-11, ZSM-12, ZSM+ 23, або ZSM-35, який переважно конвертований у форму H , що, в основному, має молярне співвідношення SiO2/AI2O3 від 20:1 до 80:1, та (4) зв'язуючу речовину, що вибирається переважно з діоксиду кремнію, оксиду алюмінію та їх сумішей; (b) збирання продуктів реакції, одержаних на стадії (а), відокремлення та виділення ароматичних вуглеводнів C6+; (c) необов'язково виділення метану та водню; та (d) необов'язково надсилання на повторну обробку вуглеводнів С 2-5 на стадію (а). Реакторна система може містити одну або більше реакційних резервуарів, камер або зон, що розташовані паралельно або послідовно, в яких відбувається контакт між частками каталізатора та сировинною сумішшю, що містить етан. Реакторний резервуар(и), камера(и) або зона(и) може відрізнятись фіксованим шаром каталізатора (тобто з паралельними шарами), шаром каталізатора, що повільно рухається, або флюїдизованим шаром ("киплячий" шар). У кращому втіленні використовується реактор з "киплячим" шаром каталізатора. Процес оптимізований на мінімізацію середнього часу перебування часток каталізатора в зоні реакції, за умов підтримання належної селективності та швидкості конверсії. Середній час перебування частки каталізатора є середньою тривалістю часу, який частка каталізатора знаходиться в активній зоні реакції з етаном між регенераціями. 2 UA 98537 C2 5 10 15 20 25 30 35 40 45 50 55 60 Каталізатори цього винаходу, що характеризуються більш низькими рівнями дегідрогенізаційної активності металу з достатньою кількістю другого металу-ослаблювача розроблені для того, щоб обмежити початкову крекінгову активність без принесення в жертву загальної активності та селективності щодо ароматичних вуглеводнів, що потребується для комерційно конкурентноздатних швидкостей виробництва бензолу та інших ароматичних вуглеводнів. Винаходом за цією заявкою є процес виробництва ароматичних вуглеводнів, який включає приведення вуглеводневої сировинної суміші, яка несе принаймні 50 відсотків етану від ваги суміші або інші C2 вуглеводні, у контакт з дегідроароматизаційною каталітичною композицією, придатною для стимулювання реакції перетворення етану у ароматичні вуглеводні, такі як бензол, при температурі 550-750C та тиску 0,01-1,0 МПа. Первинними бажаними продуктами цього процесу у даному винаході є бензол, толуол та ксилол. Вуглеводнями у сировинній суміші можуть бути етан, етилен або їх суміші. Переважно більшість сировинної суміші складає етан та від 0 до 20 мас.% сировини може складати етилен, переважно від 5 до 10 мас.%. Крім того, сировинна суміш може містити до 40 мас.% інших вуглеводнів з незамкнутим ланцюгом, що мають від 3 до 8 атомів вуглецю в якості коректантів. Конкретними прикладами таких додаткових коректантів є пропан, пропілен, n-бутан, ізобутан, n-бутен та ізобутен. Вуглеводнева сировинна суміш переважно несе принаймні 60 відсотків за масою C2 вуглеводнів, краще - принаймні 70 відсотків за масою. Сировинна суміш, що часто згадується в даній заявці, для зручності називається етаном, але це не означає, що в цю суміш не включаються інші вуглеводневі речовини, що згадувались вище, якщо це необхідно або бажано, щоб вони були присутніми у сировинній суміші. У кращому варіанті здійснення даного винаходу реактор містить зону, ємність або камеру, в яких знаходяться частки каталізатора, через які проходить сировинна суміш з етаном, та відбувається реакція. Система реактора може включати фіксований, рухливий або "киплячий" шар каталізатора. Далі продукти реакції відводяться від шару каталізатора та збираються. Потім продукти реакції відокремлюються та відновлюються ароматичні вуглеводні C6+. Необов'язково, метан та водень виділяються та, необов'язково, вуглеводні С2-5 надсилаються на повторну обробку на стадію (а). Реактор з фіксованим шаром каталізатора являє собою реактор, в якому каталізатор залишається стаціонарно в реакторі та його частки розташовуються у ємності, зазвичай у вертикальному циліндрі, з реактантами та продуктами, що проходять крізь цей стаціонарний шар каталізатора. В реакторі з фіксованим шаром каталізатора його частки утримуються за місцем та не рухаються відносно фіксованої осі координат. Реактор з нерухомим шаром каталізатора може бути, серед інших конструкцій, адіабатичним поодиноким шаром, оточеним багатотрубчастою конструкцією з теплообмінною рідиною або ж адіабатичним багатошаровим реактором з внутрішнім теплообмінником. Реактори з фіксованим шаром також називаються реакторами з упакованим шаром каталізатора. Реактори з фіксованим шаром забезпечують якісний контакт газу з твердими частками каталізатора. Конфігурація реактора з фіксованим шаром може включати принаймні два окремих фіксованих шари у різних зонах так, що, принаймні один шар може бути в активному стані в умовах реакції, в той час як каталізатор іншого шару(ів) знаходиться в стані регенерації. В реакторі з рухливим каталітичним шаром, гравітація змушує частки каталізатора до "стікання" у той час, коли підтримується їх відносне положення стосовно одна одної. Шар переміщується відносно стінки ємності, в якій він міститься. Реактанти можуть переміщуватись крізь цей шар паралельним потоком, протитоком або поперечним потоком. "Поршневий" режим потоку є більш бажаним режимом. Рухливий шар має здатність до безперервного або періодичного вилучення часток каталізатора у такий спосіб, що вони можуть бути регенеровані ззовні реактора та пізніше повторно введені у процес. Таким чином, є перевага у використанні рухливого шару, коли каталізатор має коротке активне життя і може безперервно відновлюватись. Реактор з рухливим шаром може складатись принаймні з однієї ємності, також як засоби підтримки для одного або більше каталітичних шарів. Засоби підтримки можуть бути проникними для газу та непроникними для часток каталізатора. Реактор з "киплячим" шаром є типом реактора, що може використовуватись для виконання різноманітних мультифазних хімічних реакцій. У цьому типі реактора, газ проходить через насипний каталізатор за достатньо великих швидкостей, для того щоб "підвісити" тверді частки у просторі, щоб їх поведінка нагадувала поведінку рідини. Частки каталізатора можуть підтримуватись пористою пластиною. Газ змушений пройти крізь пористу пластину вгору, через тверду речовину. За умови низьких швидкостей газу тверді частки залишаються на місці, коли газ проходить крізь пустоти у речовині. Коли швидкість газу збільшується, реактор досягає 3 UA 98537 C2 5 10 15 20 25 30 35 40 45 50 55 стану, коли сила потоку на твердих частках є достатньою, щоб урівноважити вагу твердої речовини, а при значенні вище цієї швидкості вміст реакторного шару каталізатора починає розширюватись та утворювати завихрення, що дуже схоже на поведінку ємкості з рідиною, що перемішується, або ємності з водою, що кипить. Реактор з флюїдизованим ("киплячим") шаром каталізатора є кращим для використання у цьому винаході, тому що він забезпечує однорідне перемішування часток, однорідні градієнти температури та здатність керувати реактором у безперервному режимі. Каталізатор залишає зону реакції з продуктами реакції та відокремлюється від них, для того щоб піддатись регенерації перед черговим поверненням в зону реакції. Час контакту етану може коливатись від 0,1 секунди до 1 хвилини. Час контакту етану визначається як середнє значення часу, яке молекула етану з сировини, що підлягає обробці, знаходиться у зоні реакції. Кращий час контакту метану визначено як 1-5 секунд. Більш тривалий час контакту етану менш бажаний, оскільки у цьому випадку виникає тенденція до утворення вторинних реакцій, що призводить до утворення менш бажаних побічних продуктів, таких як метан, та до зменшення селективності щодо бензолу та/або усіх ароматичних вуглеводнів. Каталізатор містить від 0,005 до 0,09 мас.% базового металу платини. Платина є високоактивною речовиною в умовах каталізу у реакції дегідроароматизації і тому краще, щоб її концентрація у каталізаторі була б не більшою ніж 0,1 мас.%, оскільки, в іншому випадку, буде утворюватись надто багато метану. В одному варіанті здійснення даного винаходу використовується платина у кількості від 0,01 до 0,05 мас.%. Таким чином, отримується висока продуктивність за умов відносно невеликої кількості металів у каталізаторі. Метал-ослаблювач є необхідним компонентом каталізатора у даному винаході. Металослаблювач послаблює каталітичну активність платини для того, щоб зменшити утворення менш цінного побічного метану. Метал-ослаблювач може вибиратись з групи, яка складається з олова, свинцю та германію. Для даного винаходу, кількість металу-ослаблювача може бути меншою від маси платини та не більше ніж 0,02% від маси каталізатора. Метал-ослаблювач, переважно, містить не більше ніж 0,2 мас.% каталізатора, більш краще - не більше від 0,15 мас.% і найкраще - щоб використовувалось не більше 0,1 мас.% металу-ослаблювача, оскільки більша ніж вказана тут кількість зазначеного металу може викликати загальну конверсію у ароматичні вуглеводні, що призводить до утворення малих обсягів продукту реакції, що небажано для комерційного використання. Каталізатор також містить від 10 до 99,9 мас.% однієї або більше алюмосилікатної речовини, переважно від 30 до 99,9 мас.%, базовою речовиною є алюмосилікат(и). Алюмосилікати переважно мають молярне співвідношення діоксид кремнію/триоксид алюмінію від 20 до 80. Алюмосилікати переважно можуть бути цеолітами, що мають структуру MFI- або MEL-типу і можуть бути ZSM-5, ZSM-8, ZSM-11, ZSM-12 або ZSM-35. Цеоліт або цеолітна суміш + переважно перетворюється у форму H , щоб забезпечити достатню кислотність, для того щоб сприяти реакції дегідроароматизації. Це може завершитись кальцинуванням (прожарюванням) амонієвої форми цеоліту у повітрі за температури принаймні 400C. Зв'язуюча речовина служить цілям утримання окремих цеолітних кристалічних часток разом, щоб підтримати загальний розмір частки каталізатора у оптимальному діапазоні для роботи флюїдизованого ("киплячого") шару каталізатора або щоб запобігти надмірному падінню тиску при роботі фіксованих або рухливих шарів каталізатора. Зв'язуюча речовина може вибиратись з групи, яка складається з оксиду алюмінію (глинозему), діоксиду кремнію (кремнезему), глинозему/кремнезему, різних глинистих матеріалів, таких як каолін, або з їх сумішей. Переважно до композиції каталізатора можуть включатись аморфні неорганічні оксиди гаммаоксиду алюмінію, діоксиду кремнію, кремнезему/глинозему або їх суміші. Краще, коли використовується як зв'язуючий матеріал оксид алюмінію та/або діоксид кремнію. Кристалічний алюмосилікат, що містить платину, такий як ZSM-5, може синтезуватись шляхом підготовки алюмосилікату, що містить оксид алюмінію та кремній у кристалічному каркасі, відкладаючи платину на алюмосилікат та потім піддаючи його кальцинуванню. Металослаблювач також може додаватись шляхом тієї ж процедури: перед додаванням платини, одночасно з додаванням або після додавання платини. Метали можуть додаватись шляхом будь-якого відомого способу додавання металів до таких структур, що включають об'єднання у алюмосилікатний каркас протягом кристалічного синтезу або послідовного іонного обміну у вже синтезованому кристалічному каркасі, або за допомогою різноманітних способів просочування, добре відомих фахівцям цієї галузі. Платина і метал-ослаблювач можуть додаватись за допомогою тих самих або інших способів. 4 UA 98537 C2 5 10 15 20 25 30 35 40 45 50 55 60 У кращому варіанті здійснення даного винаходу сировина з етаном вводиться у дегідроароматизаційний реактор. Далі сировина входить у контакт з частками каталізатора протягом визначеного періоду. Продукти реакції залишають реактор та переносяться у сепаратор. Сепаратор видаляє ароматичні продукти та основні побічні продукти, метан та водень, які переважно можуть бути відновлені, а також видаляє побічні продукти С2-5 та непрореагований етан, який може, необов'язково, надсилатись повторно у дегідроароматизаційний реактор. Приклади Наступні приклади надані тільки в якості ілюстративного матеріалу і не призначені обмежувати діапазон застосування цього винаходу. Приклад 1 Каталізатори від А до І готувались на зразках екструдатної речовини, що містить 80 мас.% цеоліту CBV 3014Е ZSM-5 (молярне співвідношення SiO2 до AI2O3 складає 30:1, поставляється компанією Zeolyst International) та 20 мас.% в'яжучої речовини - оксиду алюмінію (глинозему). Зразки були прожарені на повітрі за температури 650C, для того щоб видалити залишкову вологу перед використанням при підготовці каталізатора. Метали відкладались на 25-50-грамових зразках вищезгаданого екструдату ZSM-5/оксид алюмінію шляхом першого об'єднання достатніх кількостей основних розчинів тетрааміакатного нітрату платини та пентагідрат-тетрахлориду олова (IV), розбавляючи цю суміш деіонізованою (знесоленою) водою до об'єму, достатнього для заповнення пор екструдату, та просочування екструдату цим розчином при кімнатній температурі та атмосферному тиску. Просочені зразки витримувались при кімнатній температурі протягом 2-3 годин і потім висушувались протягом ночі при температурі 100C. Щоб визначити вміст платини та олова у кожному каталізаторі, зразки каталізатора піддавались прожарюванню при температурі 550C, щоб видалити залишкову вологу та представити втрати на горіння (LOI) у відсотках. Відома маса необробленого основного каталізатора, скоригована процентним співвідношенням LOI, оцінювалась за допомогою мікрохвильового кислотного поглинання у замкненій ємкості з залученням азотної, соляної та плавікової кислоти. Розчин розбавлявся до певного об'єму деіонізованою (знесоленою) водою та потім аналізувався на вказані метали шляхом безпосереднього аналізу за допомогою плазмової емісії. Результати, викладені тут як ppmw або у вигляді вагового відсотка, який розраховувався на підставі ваги зразка каталізатора, підданого прожарюванню при температурі 550C. Каталізатори, що побудовані на екструдаті ZSM-5/оксид алюмінію, досліджувались "як є", 3 без їх руйнування. Для кожного експлуатаційного випробування, 15 см каталізатора завантажувалось у кварцеву трубку з внутрішнім діаметром 1,40 см, яка розташовувалась у трьохзонній печі, що з'єднувалась з системою автоматичного подавання газу. Перед експлуатаційними випробуваннями всі завантаження каталізатора були попередньо оброблені на місці при атмосферному тиску наступним чином: (а) кальцинування у потоці повітря з витратою 60 літрів на годину (л/год), під час якого температура стінки реактора протягом 12 годин збільшувалась від 25 до 510C, потім утримувалась при температурі 510C протягом 4-8 годин, надалі температура збільшувалась від 510 до 630C протягом 1 год, потім утримувалась при 630C протягом 30 хв.; (b) продування азотом при 60 л/год та температурі 630C протягом 20 хв.; (с) відновлення воднем при 60 л/год, температурі 630C протягом 30 хв.; У кінці попередньої обробки, сировина зі 100% етану вводилась при значенні витрати 15 л/год. (1000 одиниць швидкості заповнення простору газом - GHSV), атмосферному тиску та з температурою стінки реактора, що підтримувалась на рівні 630C. З вихідного повного потоку з реактора відбирались проби та аналізувались у режимі он-лайн за допомогою системи газової хроматографії через дві хвилини після додавання сировини з етаном. Основані на даних складу вихідного потоку, отриманих від аналізу газової хроматографії, початкова конверсія етану та селективність до вуглеводневого продукту були обчислені відповідно до таких формул: конверсія етану, % = 100 x (100 - мас.% етану у вихідному потоці)/(мас.% етану у сировинній суміші); селективність до вуглеводневого продукту Y (іншого ніж етан) = 100 x (кількість молей вуглецю у кількості утвореного продукту Y)/(кількість молей вуглецю у кількості етану, що вступив в реакцію). Для обчислення селективності, були прийняті ароматичні вуглеводні форми C9+, щоб мати середню молекулярну формулу C10H8 (нафталін). Проаналізовані рівні платини і олова та дані початкової ароматизації для каталізаторів A-I, підготовлених та випробуваних, як це описано вище, наведені у Таблиці 1. Дані Таблиці 1 5 UA 98537 C2 5 10 15 вказують, що за даним винаходом каталізатори від А до E з низьким співвідношенням Pt/Sn/ZSM-5 (менше ніж 0,1 мас.% Pt, олова Sn не більше ніж на 0,02 мас.% менше кількості платини, і не вище ніж 0,1 % від маси каталізатора) забезпечують краще початкове пригнічення утворення метану та вищу селективність до бензолу та загальних ароматичних вуглеводнів за умов ароматизації етану, ніж каталізатори від F до І, в яких рівні Pt/Sn виходять за межі даного винаходу. Приклад 2 Каталізатори від J до N, що несуть різні кількості Pt та Ge, готувались, аналізувались та випробувались, як це описано у Прикладі 1, за виключенням того, що достатня кількість оксиду германію (IV), розчинялась у розбавленому водному розчині гідроксиду амонію, що був використаний замість пентагідрат-хлориду олова (IV). Проаналізовані рівні платини та германію та дані початкової ароматизації етану, отримані з застосуванням цих каталізаторів, згідно з протоколом випробувань, наведеним для Прикладу 1, представлені у Таблиці 2. Дані Таблиці 2 вказують, що каталізатори від K до M з низьким вмістом Pt/Ge/ZSM-5 даного винаходу забезпечують краще початкове пригнічення утворення метану та вищу селективність до бензолу та загальних ароматичних вуглеводнів, ніж каталізатори J та N, в яких рівні Pt/Ge виходять за обумовлені межі даного винаходу. Таблиця 1 Каталізатор Рівень вмісту Pt, мас.% Рівень вмісту Sn, мас.% Конверсія етану, % Селективність, % (базовий елемент вуглець) Метан Етилен Пропілен Пропан Вуглеводні C4 Вуглеводні C5 Бензол Толуол Ароматичні вуглеводні C8 Ароматичні вуглеводні C9+ Усього ароматичних вуглеводнів А В C D E F G H І 0,006 0,011 0,025 0,0437 0,040 0,100 0,103 0,123 0,233 0,005 0,010 0,012 0,0395 0,093 0,076 0,0601 0,110 0,217 44,4 44,72 48,02 50,39 45,42 55,44 61,62 55,73 56,6 15,68 13,86 2,23 1,67 0,46 0,04 35,19 18,48 3,73 18,84 14,18 2,13 1,69 0,43 0,04 37,18 19,28 3,83 24,22 12,6 1,63 1,4 0,33 0,01 36,61 18,27 3,27 24,64 11,17 1,36 1,23 0,28 0 34,32 18,05 3,7 21,1 9,84 1,27 1,56 0,28 0,01 36,54 19,17 3,82 30,16 10,37 1,1 0,91 0,24 0 31,67 16,34 2,9 38,39 8,88 0,85 0,64 0,18 0,01 30,39 14,85 2,57 29,85 9,46 0,97 0,84 0,21 0,01 31,59 16,53 3,3 29,67 9,3 0,86 0,76 0,19 0,04 31,69 15,94 3 8,68 2,4 1,65 5,24 6,41 6,31 3,24 7,24 8,56 66,07 62,69 59,81 61,31 65,94 57,22 51,05 58,66 59,19 Таблиця 2 Каталізатор Рівень вмісту Pt, мас.% Рівень вмісту Ge, мас.% Конверсія етану, % Селективність, % (базовий елемент - вуглець) Метан Етилен Пропілен Пропан Вуглеводні C4 Вуглеводні C5 Бензол Толуол Ароматичні вуглеводні C8 Ароматичні вуглеводні C9+ Усього ароматичних вуглеводнів J K L M N 0,0460 0,0436 0,0441 0,0436 0,1220 0,0216 0,0442 0,0844 0,1210 0,1235 46,94 46,39 46,6 45,07 50,16 22,65 9,51 1.19 1,44 0,27 0,03 35,52 19,25 4,07 6.06 64,91 6 18,24 11,97 1.5 1,48 0,32 0 37,4 19,8 3,68 5.6 66,48 16,27 12,67 1.54 1,47 0,34 0,04 37,28 19,85 4,15 6.4 67,68 15,36 12,96 1.65 1,62 0,36 0,02 36,68 19,73 3,95 7.67 68,03 20,81 11,33 1.2 1,15 0,29 0,03 35,43 18,35 3,7 7.71 65,2 UA 98537 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 1. Процес виробництва ароматичних вуглеводнів, який включає: (a) приведення етану у контакт з каталізатором процесу дегідроароматизації, де вказаний каталізатор містить: (1) від 0,005 до 0,1 мас. % платини Pt як основного металу, (2) метал-ослаблювач, вибраний з групи, що містить олово, свинець та германій, як основний метал, кількість якого в діапазоні від не більше ніж на 0,02 мас. % менша, ніж кількість платини, і до не більше ніж 0,2 мас. %, (3) від 10 до 99,9 мас. % алюмосилікату, та (4) зв'язуючу речовину; та (b) збирання продуктів реакції, одержаних на стадії (а), відокремлення та виділення ароматичних вуглеводнів С6+. 2. Процес за п. 1, який відрізняється тим, що його проводять в реакторі, який містить шар з часток каталізатора, і етан пропускають крізь цей шар. 3. Процес за п. 2, який відрізняється тим, що реактор вибирають з реакторів з фіксованим шаром каталізатора, рухливим шаром або з флюїдизованим (киплячим) шаром каталізатора. 4. Процес за п. 1, який відрізняється тим, що час контакту етану з каталізатором визначено від 0,1 секунди до 1 хвилини. 5. Процес за п. 1, який відрізняється тим, що реакцію здійснюють при температурі від 550 до 730 °C та тиску від 0,01 до 1,0 МПа. 6. Процес за п. 1, який відрізняється тим, що кількість платини становить від 0,01 до 0,05 мас. %. 7. Процес за п. 1, який відрізняється тим, що каталізатор містить не більше ніж 0,15 мас. % металу-ослаблювача. 8. Процес за п. 1, який відрізняється тим, що кількість алюмосилікату становить від 30 до 99,9 мас. %. 9. Процес за п. 1, який відрізняється тим, що алюмосилікат має молярне співвідношення діоксид кремнію/триоксид алюмінію від 20 до 80. 10. Процес за п. 1, який відрізняється тим, що алюмосилікат є цеолітом, переважно + перетвореним у форму Н . 11. Процес за п. 10, який відрізняється тим, що цеоліт вибирають з групи, що складається з ZSM-5, ZSM-11, ZSM-12, ZSM-23 і ZSM-35. 12. Процес за п. 1, який відрізняється тим, що додатково включає: (c) виділення метану та водню; та (d) надсилання на повторну обробку вуглеводнів С 2-5 на стадію (а). Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for producing aromatic hydrocarbons

Автори англійськоюLauritzen, Ann Marie, Madgavkar, Ajay Madhav

Назва патенту російськоюПроцесс производства ароматических углеводородов

Автори російськоюЛауритзен Анн Мари, Мадгавкар Аджай Мадхав

МПК / Мітки

МПК: B01J 29/74, C07C 15/06, B01J 29/44, C07C 15/02, C07C 15/04, C07C 15/08, C07C 2/00, B01J 29/68

Мітки: процес, вуглеводнів, ароматичних, виробництва

Код посилання

<a href="https://ua.patents.su/9-98537-proces-virobnictva-aromatichnikh-vuglevodniv.html" target="_blank" rel="follow" title="База патентів України">Процес виробництва ароматичних вуглеводнів</a>

Попередній патент: Спосіб та пристрій для лиття пластмас під тиском

Наступний патент: Процес та каталізатор для виробництва ароматичних вуглеводнів

Випадковий патент: Механізм повороту лопаток компресора