Мастило для гарячої обробки металів тиском

Номер патенту: 99546

Опубліковано: 27.08.2012

Автори: Панасенко Станіслав Панасович, Мережко Віктор Лукич, Рац Владислав Сергійович, Стеба Володимир Костянтинович, Польский Андрій Георгійович, Корольков Сергій Ігорович, Півник Юрій Вікторович, Лозовий Віктор Іванович, Черемисінова Анна Олександрівна, Іванов Костянтин Олександрович, Сорока Петро Гнатович

Формула / Реферат

Мастило для гарячої обробки металів тиском, що містить графіт, фосфати металів, рідке скло, кремнієорганічну рідину ГКЖ-11 К, поверхнево-активну речовину, дигідроксостеарат алюмінію і воду, яке відрізняється тим, що мастило додатково містить бентонітову глину, а як графіт - суміш графіту ГЛС-1 скритокристалічного очищеного та препарату колоїдно-графітового сухого марки С-1 при наступному співвідношенні компонентів, % мас:

графіт ГЛС-1 скритокристалічний очищений

17,0-23,0

препарат колоїдно-графітовий сухий марки С-1

3,0-7,0

фосфати металів

5,0-20,0

рідке скло

5,0-20,0

кремнієорганічна рідина ГКЖ-11 К

0,5-10,0

дигідроксостеарат алюмінію

0,5-2,0

бентонітова глина

1,5-2,0

поверхнево-активна речовина

0,01-1,0

вода

решта,

причому як фосфати металів мастило містить сольову суміш складу, % мас:

гексаметафосфат натрію

80,0-90,0

пірофосфат натрію

5,0-10,0

ортофосфат натрію

5,0-10,0.

Текст

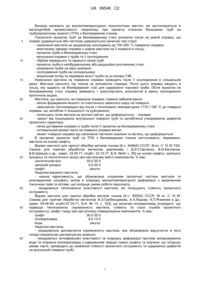

Реферат: Винахід належить до високотемпературних технологічних мастил, які застосовують в металургійній промисловості, наприклад, при прокатці стальних безшовних труб на трубопрокатному агрегаті (ТПА) з безперервним станом. Згідно з винаходом, мастило містить графіт, фосфати металів, рідке скло, кремнієорганічну рідину ГКЖ-11 К, поверхнево-активну речовину, дигідроксостеарат алюмінію і воду, та додатково містить бентонітову глину, а як графіт - суміш графіту ГЛС-1 скритокристалічного очищеного та препарату колоїднографітового сухого марки С-1 при встановленому співвідношенні компонентів. Мастило забезпечує: якісне формування міцного та пластичного захисного шару на поверхні; зменшення теплопередачі; захист від пошкоджень внутрішньої поверхні труб; легке діставання оправки; оптимальний режим тертя на поверхні оправка-метал; захист поверхні оправки від налипання частинок окалини та металу, що деформується. UA 99546 C2 (12) UA 99546 C2 UA 99546 C2 5 10 15 20 25 30 35 40 45 50 Винахід належить до високотемпературних технологічних мастил, які застосовуються в металургійній промисловості, наприклад, при прокатці стальних безшовних труб на трубопрокатному агрегаті (ТПА) з безперервним станом. Технологія прокатки труб на безперервному стані (розкатка гільзи на довгій оправці, що плаває (удержується або частково удержується)) включає такі стадії: - нанесення мастила на заздалегідь охолоджену до 100-250 °C поверхню оправки; - внестанову зарядку оправки з шаром мастила на її поверхні в гільзу; - прокатка труби в безперервному стані; - вилучення оправки з труби та її охолодження; - обрізка переднього та заднього кінців труб; - прокатка труби в калібрувальному або редукційно-розтяжному стані; - розрізання труби на мірні довжини; - охолодження труби на холодильнику; - візуальний огляд та перевірка якості труби на установці УЗК. Нанесення мастила на поверхню оправки проводять після її охолодження в спеціальній ванні. Мастила наносять під тиском за допомогою спреєра. Після цього оправку вводять в гільзу, яку задають на безперервний стан для одержання чорнової труби. Після прокатки на безперервному стані оправку виймають і транспортують рольгангом в ванну охолодження проточною водою. Мастила, що наносять на поверхню оправок, повинні забезпечувати: - якісне формування міцного та пластичного захисного шару на поверхні; - зменшення теплопередачі від гільзи з початковою температурою 1170-1180 °C до поверхні оправки, що запобігає її зношеності та руйнуванню; - полегшену течію метала на контакті метал, що деформується, - оправка; - захист від пошкоджень внутрішньої поверхні труб та запобігання утворюванню дефектів прокатного характеру; - легке діставання оправки із труби після її прокатки на безперервному стані; - оптимальний режим тертя на поверхні оправка-метал; - захист поверхні оправки від налипання частинок окалини та металу, що деформується. В процесах прокатки труб на ТПА з безперервним станом застосовують, переважно, мастила на основі графіту. Відомо мастило для гарячої обробки металів тиском [А.с. 404843 СССР, М.кл. С 10 М 7/02. Смазка для горячей обработки металлов давлением / Д.И.Старченко, В.И.Капланов, В.В.Шевцов и др.; заявл. 24.09.71; опубл. 22.10.77, Б.И. №44, с. 85] на основі графіту, залізного купоросу та синтетичного воску при наступному вмісті компонентів, % мас: синтетичний віск 30,0-35.0 залізний купорос 5,0-30.0 графіт решта. Недоліки відомого мастила: - низька ефективність, що обумовлена згоранням органічної частини мастила та розкладанням сульфату заліза в осередку високотемпературної деформації з видаленням токсичних газів та кіптяви, що погіршує умови роботи персоналу; - незадовільні теплозахисні властивості мастила, які погіршують стійкість прокатного інструменту. Відомо мастило для гарячої обробки металів тиском [А.с. 300502 СССР, М кл. С 10 М. Смазка для горячей обработки металлов /А.З.Гребенщикова, А.А.Лядова, А.П.Ячменев и др.; заявл. 09.06.69; опубл.07.04.71, Б.И. № 13, с. 103], що включає поліакриламід (інгредієнт, що підвищує теплозахисну спроможність мастила, стійкість та строк служби прокатного інструменту), графіт і воду при наступному співвідношенні компонентів, % мас: графіт 30.0-35.0 поліакриламід 8,0-10.0 вода решта. Недоліки мастила: - незадовільна диспергуюча спроможність мастила, яка обумовлена відсутністю в його складі спеціальних диспергуючих домішок; - незадовільні антифрикційні властивості (в осередку деформації протікає випаровування води та згорання поліакриламіду з одержанням твердої суміші графіту та окалини, що погіршує умови тертя, призводить до зниження стійкості прокатного інструменту та одержанню дефектів на внутрішній поверхні труб). 1 UA 99546 C2 5 10 15 20 25 30 35 40 Відомо також мастило для гарячої обробки металів тиском [А.с. 540906 СССР, М. кл С 10 М 3/02, 3/30. Смазка для горячей обработки металлов давленим / Л.П.Михайлова, А.Ф.Ничков; заявл. 17.11.75; опубл. 30.12.77, Б.И. № 48], що включає графіт, триполіфосфат натрію, поліакриламід, поверхнево-активну добавку та воду при наступному співвідношенні компонентів, % мас.: графіт 20,0-40,0 триполіфосфат натрію 5,0-15,0 поліакриламід 0,3-3,0 поверхнево-активна сполука 0,05-0,5 вода решта. Недоліки мастила: - незадовільна диспергуюча спроможність у зв'язку з відсутністю у його складі спеціальних диспергуючих добавок, що призводить до розшарування мастила та осадженню графіту; - незадовільна адгезія шару мастила до поверхні інструменту, що приводить до його здирання та видаленню з поверхні при зарядці оправки в гільзу, та як наслідок, одержанню в процесі деформації дефектів прокатного характеру на внутрішній поверхні труб (раковини, риски, задири тощо); - незадовільні теплозахисні властивості мастила внаслідок високої теплопровідності графіту, що призводить до перегріву як поверхні оправки, так і інструменту і підвищенню їх зношеності. Найбільш близьким по технічній суті та результату, що досягається, є мастило для гарячої обробки металів тиском [Пат. № 86730 Україна, МПК С 10 М 103/00, С 10 М 169/04, С 10 М 173/00, С 10 N 40/20. Мастило для гарячої обробки металів тиском / С.П.Панасенко, Г.П.Польский, К.О.Іванов та інші; заявл. 18.09.08; опубл. 12.05.09, Б.И. № 9] (прототип), що вміщує графіт, фосфати металів, поверхнево-активну речовину, рідке скло, кремнієорганічну рідину ГКЖ-11К, дигідроксостеарат алюмінію при наступному співвідношенні компонентів, % мас: графіт 20,0-30,0 фосфати металів 5,0-20,0 кремнієорганічна рідина ГКЖ1,0-10,0 11 К дигідроксостеарат алюмінію 0,5-2,0 поверхнево-активна сполука 0,01-0,1 вода решта. Як фосфати металів мастило вміщує суміш наступного складу, % мас: триполіфосфат натрію 40,0-60,0 пірофосфат натрію 10,0-30,0 метафосфат кальцію 10,0-30,0 метафосфат натрію 4,9-10,0 ортофосфат натрію 0,1-5,0. Недоліки прототипу: - висока (більш ніж 800 °C) температура плавлення полімерних фосфатів не забезпечує їх повного розплавлення в процесі високотемпературної деформації та ефективної взаємодії з вторинною окалиною з одержанням розплаву полімерних фосфатів заліза, що запобігає утворенню на контакті метал-оправка режиму гідродинамічного тертя (або близького до нього режиму); - низькі теплозахисні властивості та слабка адгезія мастила до поверхні оправки з робочою температурою 100-250 °C; - інтенсивне окислення препарату колоїдно-графітового сухого С-1 при підвищених температурах не забезпечує оптимальних умов ковзання металу, що деформується, відносно поверхні оправки як в кожній кліті безперервного стану так і при вийманні оправки із труби після прокатки; Задачею винаходу є удосконалення складу мастила для гарячої обробки металів тиском з метою: - забезпечити в процесі високотемпературної деформації розм'якшення окалини на внутрішній поверхні труби та оптимальних умов тертя на контакті метал, що деформується, довга оправка; - підвищити теплофізичні властивості мастила та його адгезію до поверхні оправки з температурою 100-250 °C; 2 UA 99546 C2 5 10 15 20 25 30 - забезпечити оптимальне ковзання металу, що деформується, відносно поверхні оправки як в кожній кліті безперервного стану, так і при діставанні оправки із труби після прокатки; - забезпечити високу якість внутрішньої поверхні гарячекатаних труб (особливо спеціального призначення, котельних, тощо); Поставлена задача вирішується тим, що відоме мастило для гарячої обробки металів тиском, яке включає графіт, фосфати металів, рідке скло, кремнієорганічну рідину ГКЖ-11К, поверхнево-активну сполуку, дигідроксостеарат алюмінію та воду, згідно з винаходом, мастило додатково містить бентонітову глину, а як графіт - суміш препарату колоїдно-графітового сухого С-1 та графіту ГЛС-1 скритокристалічного очищеного при наступному співвідношенні компонентів, % мас.: графіт ГЛС-1 скритокристалічний очищений 17,0-23,0 препарат колоїдно-графітовий сухий С-1 3,0-7,0 фосфати металів 5,0-20,0 рідке скло 5,0-20,0 кремнієорганічна рідина ГКЖ11 К 0,5-10,0 дигідроксостеарат алюмінію 0,5-2,0 поверхнево-активна сполука 0,01-1,0 бентонітова глина 1,5-2,0 вода решта, причому як фосфати металів мастило містить суміш складу, % мас.: гексаметафосфат натрію 80,0-90,0 пірофосфат натрію 5,0-10,0 ортофосфат натрію 5,0-10,0. В умовах прототипу у складі мастила використовують препарат колоїдно-графітовий сухий марки С-1, який згідно з ТУ 113-08-48-63-90 має наступні характеристики: основний розмір частинок, мкм до 4,0 масова частка золи, %, не більше 1,0 залишок на ситі № 0063, %, не більше 0,3. Але використання в умовах прототипу препарату колоїдно-графітового сухого марки С-1 не забезпечує оптимального ковзання металу, що деформується (труби), відносно оправки у зв'язку з його інтенсивним окисленням та агломерацією при підвищених температурах (температура початку деформації 1170-1180 °C, температура в осередку деформації ~ 800 °C) [Брейтуэйт Е.Р. Твердые смазочные материалы и антикоррозионные покрытия. - М:. Химия, 1967 г.] Для забезпечення оптимального ковзання металу, що деформується, по оправці та оптимальних умов видалення оправки із труби, згідно з винаходом, що заявляється, у складі мастила застосовують графітову суміш складу, % мас: графіт ГЛС-1 скритокристалічний очищений 17,0-23,0 препарат колоїдно-графітовий сухий С-1 3,0-7,0. Графіт ГЛС-1 скритокристалічний очищений згідно з ТУ У 26.8-0539461.8-017-2003 має такі властивості: масова частка золи, % мас. залишок на ситі, %: 1,6 № 02 відсутній № 0071 6,7. Такий графіт одержують шляхом очищення графіту ГЛС-1 (ГОСТ 5420) за спеціальною технологією з зольністю 16 % до зольності 1,6 %. Графітова суміш, що заявляється у складі мастила забезпечує: - заповнення всіх мікронерівностей на поверхні довгої оправки безперервного стану; - оптимальні умови ковзання металу (труби) по оправці в процесі деформації на безперервному стані; - оптимальні умови вилучення оправки із труби; - запобігає одержанню дефектів прокатного походження на внутрішній поверхні труби. 3 UA 99546 C2 5 10 15 20 25 30 35 40 В умовах прототипу як фосфати металів у складі мастила використовують суміш неорганічних полімерних фосфатів, що вміщує, % мас: триполіфосфат натрію 40,0-60,0 пірофосфат натрію 10,0-30,0 метафосфат кальцію 10,0-30,0 метафосфат натрію 4,9-10,0 ортофосфат натрію 0,1-5,0. Приймаючи до уваги коротку тривалість процесу гарячої деформації (6-7 с) та досить високу температуру плавлення суміші неорганічних полімерних фосфатів в умовах прототипу (t пл = 800 °C), в процесі деформації труб в безперервному стані ця сольова суміш не встигає перейти в розплавлений стан. Через це в умовах прототипу не забезпечується ефективної взаємодії полімерних фосфатів з окалиною, її розм'якшення і, як наслідок, відбувається пошкодження внутрішньої поверхні труб. У способі, що заявляється, як фосфатну складову мастила застосовують суміш полімерних фосфатів складу, % мас: гексаметафосфат натрію, Na6 Р6 О18 80,0-90,0 пірофосфат натрію, Na4 P2 О7 5,0-10,0 ортофосфат натрію, Na6 Р6 О18 5,0-10,0 з температурою плавлення 650 °C. Таку сольову суміш одержують в процесі нагріву однозаміщеного ортофосфату натрію, Na Н2РO42Н2О, в ізотермічних умовах при t=600 °C. У способі, що заявляється, сольова суміш фосфатів металів легко розплавляється та ефективно взаємодіє в осередку високотемпературної деформації безперервного стану з окалиною на внутрішній поверхні труби з переведенням окалини у в'язко-пластичний стан. Це забезпечує оптимальний режим тертя без одержання дефектів прокатного характеру на внутрішній поверхні труби. В процесі високотемпературної деформації труб на безперервному стані в умовах прототипу висока температура оправки (100-250 °C) зашкоджує якісному нанесенню та формуванню шару мастила на її поверхні незважаючи на присутність у складі мастила в'яжучих сполук - рідкого скла (ГОСТ 13078-81), кремнєорганічної рідини ГКЖ-11 К (ТУ У 6-02-5-61-97) та високій сумісності цих в'яжучих з неорганічними полімерними фосфатами. За рахунок інтенсивного випаровування води шар мастила на поверхні оправки покривається бульбашками, які сприяють подальшому його руйнуванню, що погіршує умови тертя в осередку високотемпературної деформації. В умовах винаходу, що заявляється, підвищення адгезії мастила до поверхні оправки та його теплозахисних властивостей досягнуто шляхом введення до його складу бентонітової глини у кількості 1,5-2,0 %. Згідно з умовами ТУ У 14.2-00191753-014-2004 бентонітова глина має наступні характеристики: вміст Аl2О, % мас. 35,0 термостабільність°С 1730 зерновий склад залишок на ситі, % мас: N 0,1 80,0 N 0,5 30,0 N1 10,0 N2 відсутній. Бентонітові глини взагалі відомі як ефективні в'яжучі сполуки. Але в умовах винаходу, що заявляється, підвищена адгезія шару мастила до гарячої поверхні оправки у присутності бентонітової глини досягається як за рахунок покращення в'яжучих властивостей мастила в системі рідке скло-кремнієорганічна рідина ГКЖ 11 К - фосфати металів, що заявляються, бентонітова глина, так і за рахунок зниження теплопередачі від нагрітого металу до поверхні оправки, що запобігає її перегріву. Окрім того, бентонітова глина, як сполука з високою густиною, обволікає частинки графіту та полегшує їх доставку у складі мастила до поверхні оправки з температурою 100-250 °C. При нанесенні за допомогою спреєра мастило вкриває поверхню довгої оправки рівним шаром, з високою пластичністю та міцністю, який не містить пузирів та бульбашок. Приводимо приклади випробування мастил складу, що заявляється, в процесі гарячої прокатки котельних труб на промисловому прокатному агрегаті з безперервним станом. 4 UA 99546 C2 5 10 15 20 25 30 Приклад 1 (прототип) Ефективність мастила, що відповідає за складом прототипу, досліджують на промисловому трубопрокатному агрегаті ТПА-30-102 та спеціальній установці для приготування та нанесення мастил на поверхню довгої оправки. Установка містить металеву ємність циліндричної форми 3 об'ємом 0,3 м , що укомплектована мішалкою з електроприводом та спреєром кільцевої форми, за допомогою якого проводять нанесення шару мастила на поверхню довгої оправки. В ємність завантажують розрахункову кількість мастила, що одержано в умовах прототипу, і воду та перемішують суміш протягом 2-3 хвилин до одержання однорідної пульпи з в'язкістю 19 сек.(по віскозиметру В3-4). Мастило вміщує, % мас: препарат колоїдно-графітовий сухий марка С-1 25,0 фосфати металів 10,0 рідке скло 10,0 кремнієорганічна рідина ГКЖ-11К 5,0 дигідроксостеарат алюмінію 1,0 поверхнево-активна сполука (неонол) 0,5 вода решта, в якому як фосфати металів використовували суміш складу, % мас: триполіфосфат натрію 50,0 пірофосфат натрію 20,0 метафосфат кальцію 30,0 метафосфат натрію 7,5 ортофосфат натрію 2,5. Приготовлену таким чином пульпу насосом під тиском 0,2 МПа подають в спреєр кільцевої форми, скрізь який по рольгангу переміщається довга оправка (L=20 м) з середньою температурою після охолодження 198 °C Подачу мастила починають з моменту початку руху оправки крізь спреєр. Після цього оправку з шаром мастила на поверхні вводять в гільзу з температурою 1170 °C, що одержана заздалегідь на прошивному стані, та задають в безперервний стан для прокатки. Тривалість процесу прокатки 7 с. Після завершення прокатки трубу довжиною -20 м разом з оправкою подають на оправковиймач. Оправку направляють в ванну для охолодження проточною водою, а чорнову трубу - на редукційно-розтяжний стан. Після прокатки на редукційно-розтяжному стані трубу довжиною ~75 м розрізають на 3 мірні частини по 24 м кожна та направляють на охолодження. Охолоджена труба після візуального огляду надходить на установку ультразвукового контролю "МАС" для остаточної оцінки її якості за різними параметрами (в тому числі за якістю внутрішньої поверхні). За даними ультразвукового контролю визначали кількість труб, які прийняті з першого пред'явлення, кількість відбракованих труб та кількість труб, що направлено на ремонт. З використанням мастила, склад якого відповідає умовам прототипу, прокатані 75 котельних труб розміром 38,0×4,0 мм. З першого пред'явлення прийнято 35 труб, відбраковані 29, на ремонт відправлено 11 труб. Приклад 2 Випробування мастила, проводять на промисловому агрегаті ТПА-30-102. Мастило наносять на довгу оправку з застосуванням обладнання, прикладу 1. Склад мастила, % мас: графіт ГЛС-1 скритокристалічний очищений 17,0 препарат колоїдно-графітовий сухий марка С-1 3,0 фосфати металів 5,0 рідке скло 5,0 кремнієорганічна рідина ГКЖ-11К 0,5 дигідроксостеарат алюмінію 0,5 поверхнево-активна сполука 0,01 бентонітова глина 1,5 вода решта. 5 UA 99546 C2 5 10 15 20 Фосфати металів мають склад, % мас: гексаметафосфат натрію 90,0 пірофосфат натрію 5,0 ортофосфат натрію 5,0. Результати випробувань представлені в таблиці. Приклад 3 Випробування мастила проводять на промисловому агрегаті ТПА 30-102. Мастило наносять на довгу оправку з застосуванням обладнання, прикладу 1. Склад мастила, % мас: графіт ГЛС-1 скритокристалічний очищений 23,0 препарат колоїдно-графітовий сухий марки С-1 7,0 фосфати металів 20,0 рідке скло 20,0 кремнієорганічна рідина ГКЖ-11К 10,0 дигідроксостеарат алюмінію 2,0 поверхнево-активна сполука 1,0 бентонітова глина 2,0 вода решта. Фосфати металів мають склад, % мас: гексаметафосфат натрію 80,0 пірофосфат натрію 10,0 ортофосфат натрію 10,0. Результати випробувань представлені в таблиці. Приклад 4 Випробування проводять на промисловому агрегаті ТПА 30-102. Мастило наносили спреєром на довгу оправку з застосуванням обладнання, що описано в прикладі 1. Склад мастила, % мас: графіт ГЛС-1 скритокристалічний очищений 20,0 препарат колоїдно-графітовий сухий марки С-1 5,0 фосфати металів 12,0 рідке скло 12,0 кремнієорганічна рідина ГКЖ-11К 7,0 дигідроксостеарат алюмінію 1,0 поверхнево-активна сполука 0,5 бентонітова глина 1,5-2,0 вода решта. Фосфати металів мають склад, % мас: гексаметафосфат натрію 85,0 пірофосфат натрію 17,5 ортофосфат натрію 17,5. Результати випробувань представлені в таблиці. Мастила для гарячої обробки металів тиском, що заявляються, пройшли промислові випробування при прокатці котельних труб розміром 38×4 мм зі сталі ст…20 на ТПА 30-102 ТОВ "ШТЕРПАЙП НІКО ТЬЮБ" м. Нікополь Дніпропетровської обл. В процесі випробувань прокатані 225 шт. труб. За даними ВТК підприємства з першого пред'явлення прийнято 205 труб довжиною 24 м, що складає 91 %. У той же час згідно з статистичною довідки підприємства за 2010 рік відбраківка труб указаних вище розмірів за причиною "внутрішні дефекти" склала 32 %. Таким чином, мастило для гарячої обробки металів тиском, що заявляється, за експлуатаційними параметрами відповідає вимогам, що пред'являються до графітових мастил, які призначені для нанесення на поверхню довгих оправок безперервних станів та рекомендовано до промислового впровадження. 25 6 UA 99546 C2 Таблиця Результати промислових випробувань мастил для гарячої обробки металів тиском при прокатці котельних труб розміром 38×4 мм із сталі ст…20 Результати контролю якості труб Загальна кількість труб, що прокатані, шт Кількість труб, що прийняті з першого пред'явлення, шт Кількість труб, що відбраковані, шт Кількість труб, що відправлені на ремонт, шт Середня температура оправок, °C Приклад 1 (прототип) 75 Приклад 2 Приклад 3 Приклад 4 75 75 75 35 65 74 66 29 6 1 8 11 4 1 198 176 155 164 ФОРМУЛА ВИНАХОДУ 5 10 Мастило для гарячої обробки металів тиском, що містить графіт, фосфати металів, рідке скло, кремнієорганічну рідину ГКЖ-11 К, поверхнево-активну речовину, дигідроксостеарат алюмінію і воду, яке відрізняється тим, що мастило додатково містить бентонітову глину, а як графіт суміш графіту ГЛС-1 скритокристалічного очищеного та препарату колоїдно-графітового сухого марки С-1 при наступному співвідношенні компонентів, % мас: графіт ГЛС-1 скритокристалічний очищений 17,0-23,0 препарат колоїдно-графітовий сухий марки С-1 3,0-7,0 фосфати металів 5,0-20,0 рідке скло 5,0-20,0 кремнієорганічна рідина ГКЖ-11 К 0,5-10,0 дигідроксостеарат алюмінію 0,5-2,0 бентонітова глина 1,5-2,0 поверхнево-активна речовина 0,01-1,0 вода решта, причому як фосфати металів мастило містить сольову суміш складу, % мас: гексаметафосфат натрію 80,0-90,0 пірофосфат натрію 5,0-10,0 ортофосфат натрію 5,0-10,0. Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюLubricant for hot-forming method

Автори англійськоюPanasenko Stanislav Panasovych, Ivanov Kostiantyn Oleksandrovych, Steba Volodymyr Kostiantynovych, Korol`kov Serhii Ihorovych, Cheremysinova Anna Oleksandrivna, Soroka Petro Hnatovych, Merezhko Viktor Lukich, Lozovyi Viktor Ivanovych, Rats Vladyslav Serhiiovych, Polskyi Andrii Heorhiiovych, Pivnyk Yurii Viktorovych

Назва патенту російськоюСмазка для горячей обработки металлов давлением

Автори російськоюПанасенко Станислав Афанасьевич, Иванов Костянтин Александрович, Стеба Владимир Константинович, Корольков Сергей Игоревич, Черемисинова Анна Александровна, Сорока Петр Игнатьевич, Мережко Виктор Лукич, Лозовый Виктор Иванович, Рац Владислав Сергеевич, Польский Андрей Георгиевич, Пивнык Юрий Викторович

МПК / Мітки

МПК: C10M 169/04, C10M 173/00, C10M 103/00, C10N 40/20

Мітки: металів, гарячої, обробки, мастило, тиском

Код посилання

<a href="https://ua.patents.su/9-99546-mastilo-dlya-garyacho-obrobki-metaliv-tiskom.html" target="_blank" rel="follow" title="База патентів України">Мастило для гарячої обробки металів тиском</a>

Попередній патент: Спосіб підвищення параметрів технічних характеристик відцентрових вентиляторів

Наступний патент: Пристрій паралельно-ієрархічного кодування-декодування інформації

Випадковий патент: Засіб пожежогасіння