Спосіб виробництва металевого заліза

Номер патенту: 114520

Опубліковано: 26.06.2017

Автори: Сіїно Дзуніті, Харада Такао, Ока Таканорі, Мімура Цуйосі, Іідзіма Кацуюкі, Сугіяма Такесі

Формула / Реферат

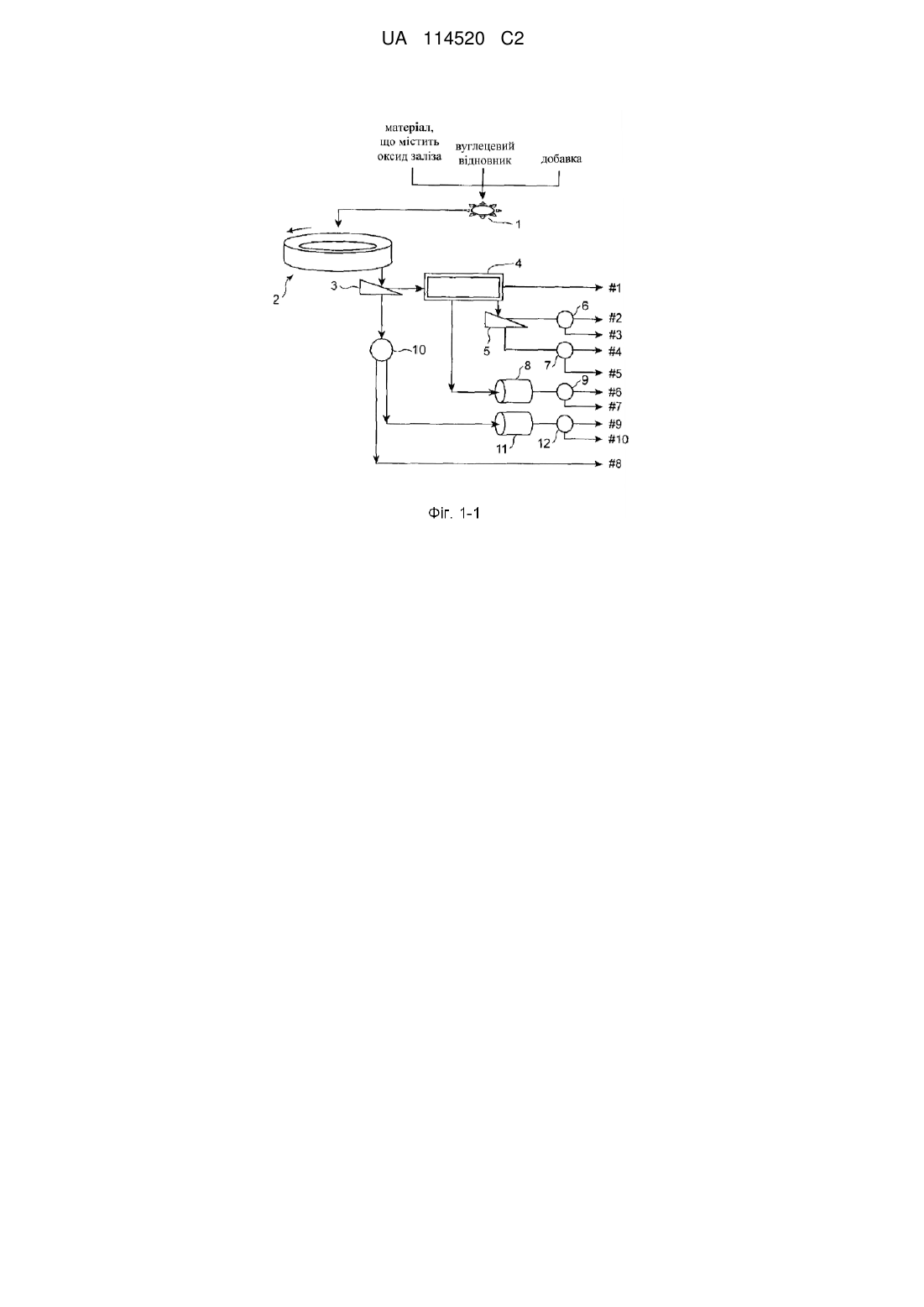

1. Спосіб виробництва металевого заліза, який включає:

процес формування агломерату суміші, яка включає матеріал, який містить оксид заліза, і вуглецевмісний відновник;

процес введення отриманого агломерату в нагрівальну піч з рухомим подом і відновлення шляхом нагрівання;

процес дроблення з використанням дробарки відновленого продукту, що містить металеве залізо і шлак, який був вивантажений з нагрівальної печі з рухомим подом;

процес розділення шляхом просіювання з використанням грохота а відновленого продукту, що містить металеве залізо і шлак, на матеріал, що складається з грубих частинок, і матеріал, що складається з дрібних частинок;

процес дроблення з використання ударної дробарки отриманого матеріалу, що складається з грубих частинок; і

процес сортування з використанням сепаратора і збирання металевого заліза, при цьому об'ємна густина матеріалу, що складається з грубих частинок, становить від 1,2 до 3,5 кг/л.

2. Спосіб виробництва за п. 1, в якому як дробарку використовують ударну дробарку.

3. Спосіб виробництва за п. 1, в якому як дробарку використовують молоткову дробарку, кліткову дробарку, роторну дробарку, кульову дробарку, валкову дробарку або стрижневу дробарку.

4. Спосіб виробництва за п. 3, в якому як дробарку використовують дробарку, яка застосовує вплив в одному напрямку.

5. Спосіб виробництва за п. 1, в якому матеріал, що складається з грубих частинок, магнітно розділяють із використанням магнітного сепаратора перед дробленням матеріалу, що складається з грубих частинок, збирають речовину, що магнітно притягується, і дроблять зібрану речовину, що магнітно притягується.

6. Спосіб виробництва за п. 1, в якому як сепаратор використовують магнітний сепаратор.

7. Спосіб виробництва за п. 1, в якому як сепаратор використовують повітряний сепаратор.

8. Спосіб виробництва за п. 1, в якому як сепаратор використовують грохот b.

9. Спосіб виробництва за п. 8, в якому розділення шляхом просіювання виконують із використанням грохота b, після чого матеріал, який пройшов через сито, розділяють з використанням магнітного сепаратора і збирають металеве залізо.

10. Спосіб виробництва за п. 8, в якому як грохот b використовують грохот, що має розмір отворів від 1 до 8 мм.

11. Спосіб виробництва за будь-яким з пп. 6 або 9, який додатково включає:

процес тонкого подрібнення з використанням млина тонкого помелу речовини, яка магнітно притягується, отриманої шляхом відбору з використанням магнітного відбірника.

12. Спосіб виробництва за п. 11, в якому тонкоподрібнений матеріал, отриманий в процесі тонкого подрібнення, знову тонко подрібнюють з використанням млина тонкого помелу.

13. Спосіб виробництва за п. 11, в якому тонкоподрібнений матеріал, отриманий в процесі тонкого подрібнення, розділяють із використанням магнітного відбірника і збирають речовину, що магнітно притягується.

14. Спосіб виробництва за п. 13, в якому зібрану речовину, що магнітно притягується, формують в агломерат.

15. Спосіб виробництва за п. 11, в якому як млин тонкого помелу використовують кульову дробарку, стрижневу дробарку, кліткову дробарку, роторну дробарку або валкову дробарку.

16. Спосіб виробництва металевого заліза, який включає:

процес формування агломерату з суміші, яка включає матеріал, який містить оксид заліза, і вуглецевмісний відновник;

процес введення отриманого агломерату в нагрівальну піч з рухомим подом і відновлення шляхом нагрівання;

процес розділення з використанням грохота а відновленого продукту, що містить металеве залізо і шлак, який був вивантажений з нагрівальної печі з рухомим подом, на матеріал, що складається з грубих частинок, і матеріал, що складається з дрібних частинок;

процес тонкого подрібнення з використанням млина тонкого помелу матеріалу, що складається з дрібних частинок; і

процес сортування з використанням сепаратора отриманого матеріалу, що складається з дрібних частинок, і збирання металевого заліза, при цьому

металеве залізо, що міститься в отриманому тонкоподрібненому матеріалі, збирають з використанням сепаратора.

17. Спосіб виробництва за п. 16, в якому як сепаратор використовують магнітний сепаратор, і речовину, яка магнітно притягується, отриману шляхом відбору магнітним сепаратором, збирають як металеве залізо.

18. Спосіб виробництва за п. 16, в якому тонкоподрібнений матеріал, отриманий в процесі тонкого подрібнення з використанням млина тонкого помелу, знову тонко подрібнюють з використанням млина тонкого помелу.

19. Спосіб виробництва за п. 16, в якому як млин тонкого помелу використовують кульову дробарку, стрижневу дробарку, кліткову дробарку, роторну дробарку або валкову дробарку.

20. Спосіб виробництва за будь-яким із пп. 16-19, в якому матеріал, що складається з дрібних частинок, магнітно розділяють із використанням магнітного сепаратора перед дробленням з використанням млина тонкого помелу матеріалу, що складається з дрібних частинок, і збирають речовину, що магнітно притягується, отриману шляхом відбору магнітним сепаратором.

21. Спосіб виробництва за п. 17, в якому зібрану речовину, що магнітно притягується, формують в агломерат.

22. Спосіб виробництва за будь-яким із пп. 1 або 16, в якому як грохот а використовується грохот, що має розмір отворів від 2 до 8 мм.

23. Спосіб виробництва металевого заліза, який включає:

процес формування агломерату суміші, що включає матеріал, який місить оксид заліза, і вуглецевий відновник;

процес введення отриманого агломерату в нагрівальну піч з рухомим подом і відновлення шляхом нагрівання;

процес дроблення з використанням дробарки відновленого продукту, що містить металеве залізо і шлак, який був вивантажений з нагрівальної печі з рухомим подом;

процес сортування з використанням сепаратора і збирання металевого заліза, в якому процес відновлення нагріванням є процесом, в якому агломерат, сформований в процесі формування агломерату, вводять в нагрівальну піч з рухомим подом і нагрівають, і плавлять агломерат для того, щоб сформувати розплавлене металеве залізо, розплавлений шлак і відновлений агломерат, причому спосіб додатково включає:

процес охолоджування суміші, отриманої в цьому процесі; і

процес вивантаження твердої речовини, отриманої шляхом охолоджування, з нагрівальної печі з рухомим подом;

процес розділення шляхом просіювання з використанням грохота а вивантаженого матеріалу, що включає металеве залізо, шлак і матеріал покриття поду, який був вивантажений з нагрівальної печі з рухомим подом, на матеріал, що залишився на ситі, і матеріал, який пройшов через сито;

процес дроблення отриманого матеріалу, що залишився на ситі, з використанням дробарки;

причому в процесі дроблення матеріал, що включає металеве залізо, шлак і матеріал покриття поду, вивантажений з нагрівальної печі з рухомим подом, дроблять з використанням дробарки, а

отриманий подрібнений матеріал сортують з використанням сепаратора і збирають металеве залізо.

24. Спосіб виробництва за п. 23, в якому як дробарку використовують молоткову дробарку, кліткову дробарку, роторну дробарку, кульову дробарку, валкову дробарку або стрижневу дробарку.

25. Спосіб виробництва за п. 23, в якому матеріал, що залишився на ситі, містить 95 % або більше заліза в еквіваленті до залізного компонента.

26. Спосіб виробництва за п. 23, в якому матеріал, що залишився на ситі, магнітно розділяють із використанням магнітного сепаратора перед дробленням матеріалу, що залишився на ситі, збирають речовину, що магнітно притягується, і дроблять зібрану речовину, що магнітно притягується.

27. Спосіб виробництва за п. 23, в якому як сепаратор використовують магнітний сепаратор.

28. Спосіб виробництва за п. 23, в якому як сепаратор використовують повітряний сепаратор.

29. Спосіб виробництва за п. 23, в якому як сепаратор використовують грохот b.

30. Спосіб виробництва за п. 29, в якому розділення шляхом просіювання виконують із використанням грохота b, після чого матеріал, який пройшов через сито, розділяють з використанням магнітного сепаратора і збирають металеве залізо.

31. Спосіб виробництва за п. 29, в якому як грохот b використовують грохот, що має розмір отворів від 1 до 8 мм.

32. Спосіб виробництва за п. 30, який додатково включає:

процес тонкого подрібнення з використанням млина тонкого помелу речовини, яка магнітно притягується, отриманої шляхом відбору з використанням магнітного відбірника.

33. Спосіб виробництва за п. 32, в якому тонкоподрібнений матеріал, отриманий в процесі тонкого подрібнення, знову тонко подрібнюють із використанням млина тонкого помелу.

34. Спосіб виробництва за п. 32, в якому тонкоподрібнений матеріал, отриманий в процесі тонкого подрібнення, розділяють із використанням магнітного відбірника і збирають речовину, що магнітно притягується.

35. Спосіб виробництва за п. 34, в якому зібрану речовину, що магнітно притягується, формують в агломерат.

36. Спосіб виробництва за п. 32, в якому як млин тонкого помелу використовують кульову дробарку, стрижневу дробарку, кліткову дробарку, роторну дробарку або валкову дробарку.

37. Спосіб виробництва металевого заліза, який включає:

процес формування агломерату з суміші, яка включає матеріал, який містить оксид заліза, і вуглецевмісний відновник;

процес введення отриманого агломерату в нагрівальну піч з рухомим подом і нагрівання таким чином, щоб агломерат плавився, для того, щоб сформувати розплавлене металеве залізо, розплавлений шлак і відновлений агломерат;

процес охолоджування отриманої суміші;

процес вивантаження твердої речовини, отриманої шляхом охолоджування, з нагрівальної печі з рухомим подом;

процес розділення шляхом просіювання з використанням грохота а матеріалу, що містить металеве залізо, шлак і матеріал покриття поду, який був вивантажений з нагрівальної печі з рухомим подом; при цьому

матеріал, який пройшов через сито, отриманий в процесі розділення шляхом просіювання, сортують з використанням магнітного сепаратора як сепаратора, і речовину, що магнітно притягується, отриману шляхом відбору магнітним сепаратором, тонко подрібнюють з використанням млина тонкого помелу, отриманий тонко подрібнений матеріал розділяють з використанням сепаратора і збирають металеве залізо.

38. Спосіб виробництва за п. 37, який додатково включає:

процес тонкого подрібнення з використанням млина тонкого помелу щонайменше частини матеріалу, який пройшов через сито, отриманого в процесі розділення шляхом просіювання.

39. Спосіб виробництва за п. 38, в якому тонкоподрібнений матеріал, отриманий в процесі тонкого подрібнення з використанням млина тонкого помелу, магнітно розділяють з використанням магнітного сепаратора і збирають отриману речовину, що магнітно притягується.

40. Спосіб виробництва за п. 38, в якому тонкоподрібнений матеріал, отриманий в процесі тонкого подрібнення з використанням млина тонкого помелу, знову тонко подрібнюють з використанням млина тонкого помелу.

41. Спосіб виробництва за п. 37, в якому зібране металеве залізо або зібрану речовину, яка магнітно притягується, формують в агломерат.

42. Спосіб виробництва за п. 37, в якому млин тонкого помелу застосовує до речовини, яка магнітно притягується, щонайменше один вплив, вибраний з групи, що складається із сили удару, сили тертя і сили стиснення.

43. Спосіб виробництва за п. 42, в якому як млин тонкого помелу використовують кульову дробарку, стрижневу дробарку, кліткову дробарку, роторну дробарку або валкову дробарку.

44. Спосіб виробництва за будь-яким з пп. 23 або 37, в якому як грохот а використовують грохот, що має розмір отворів від 2 до 8 мм.

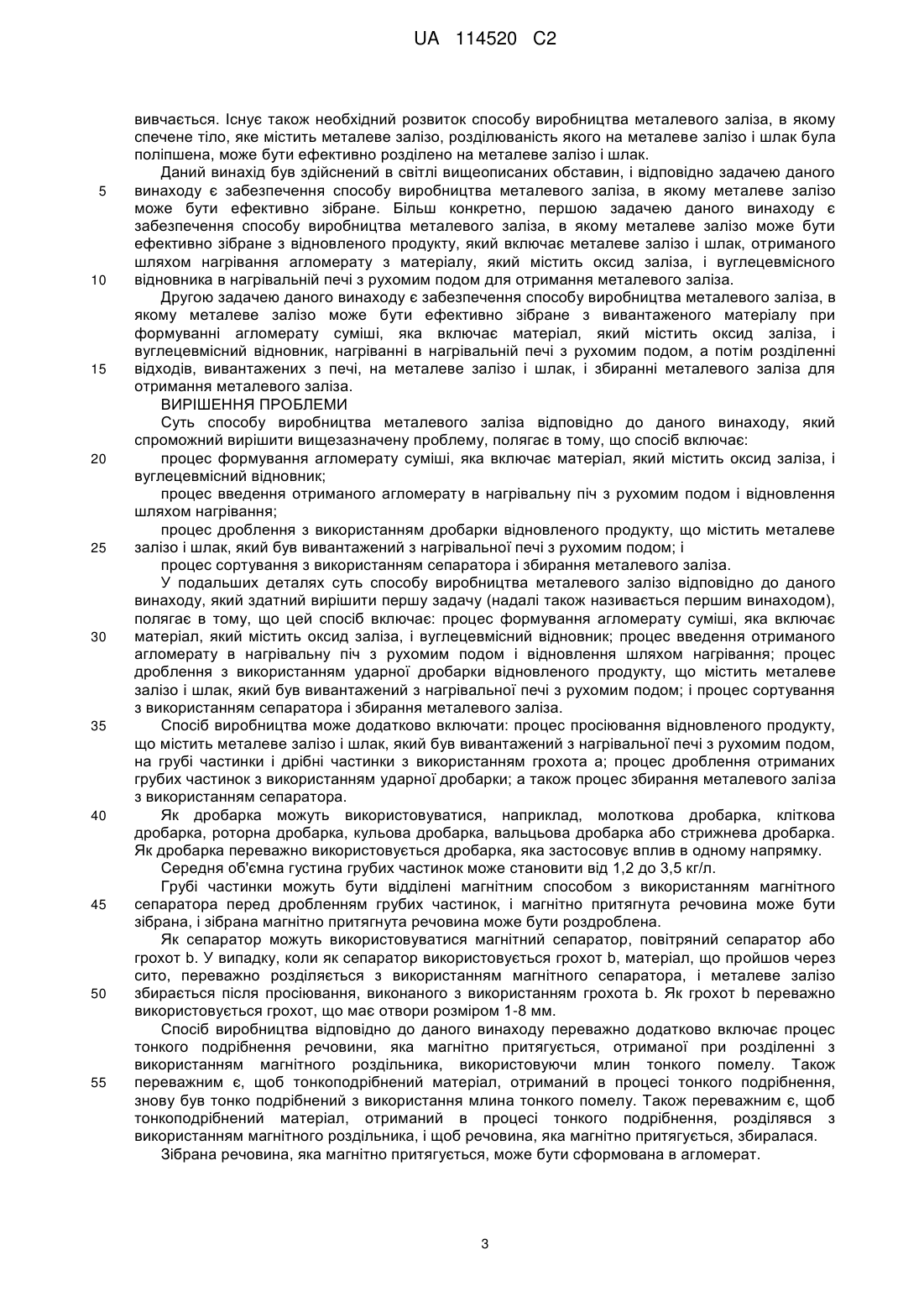

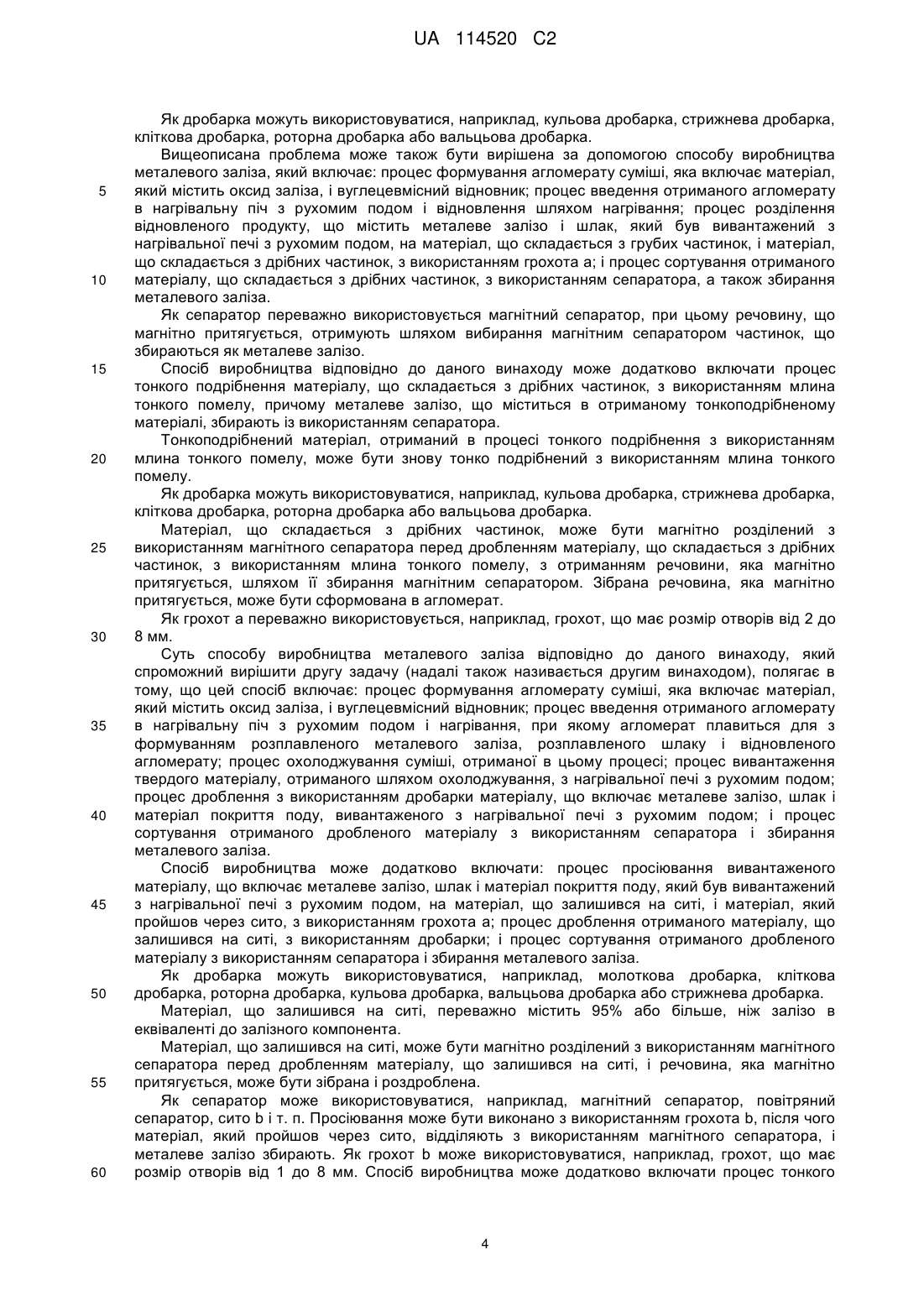

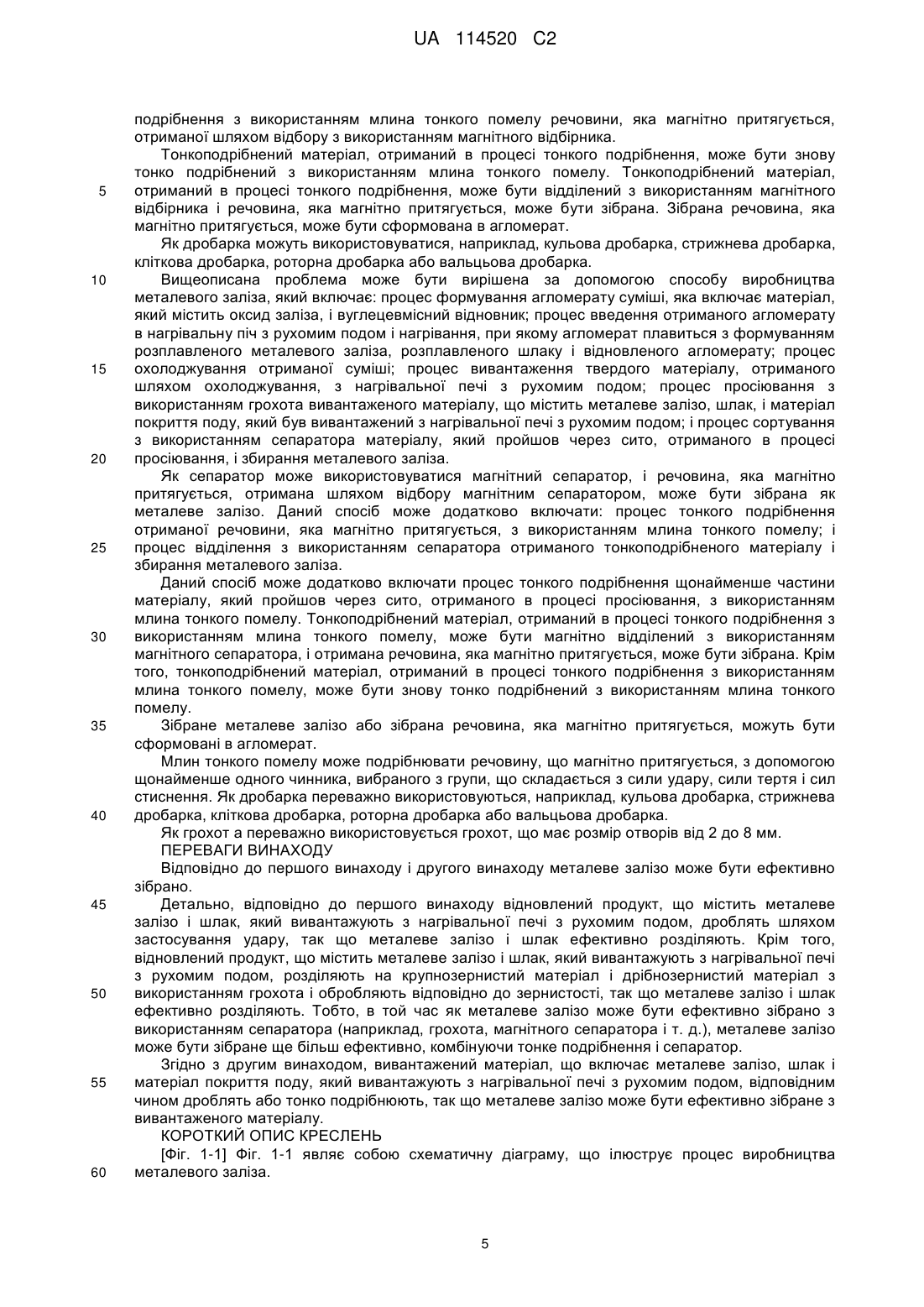

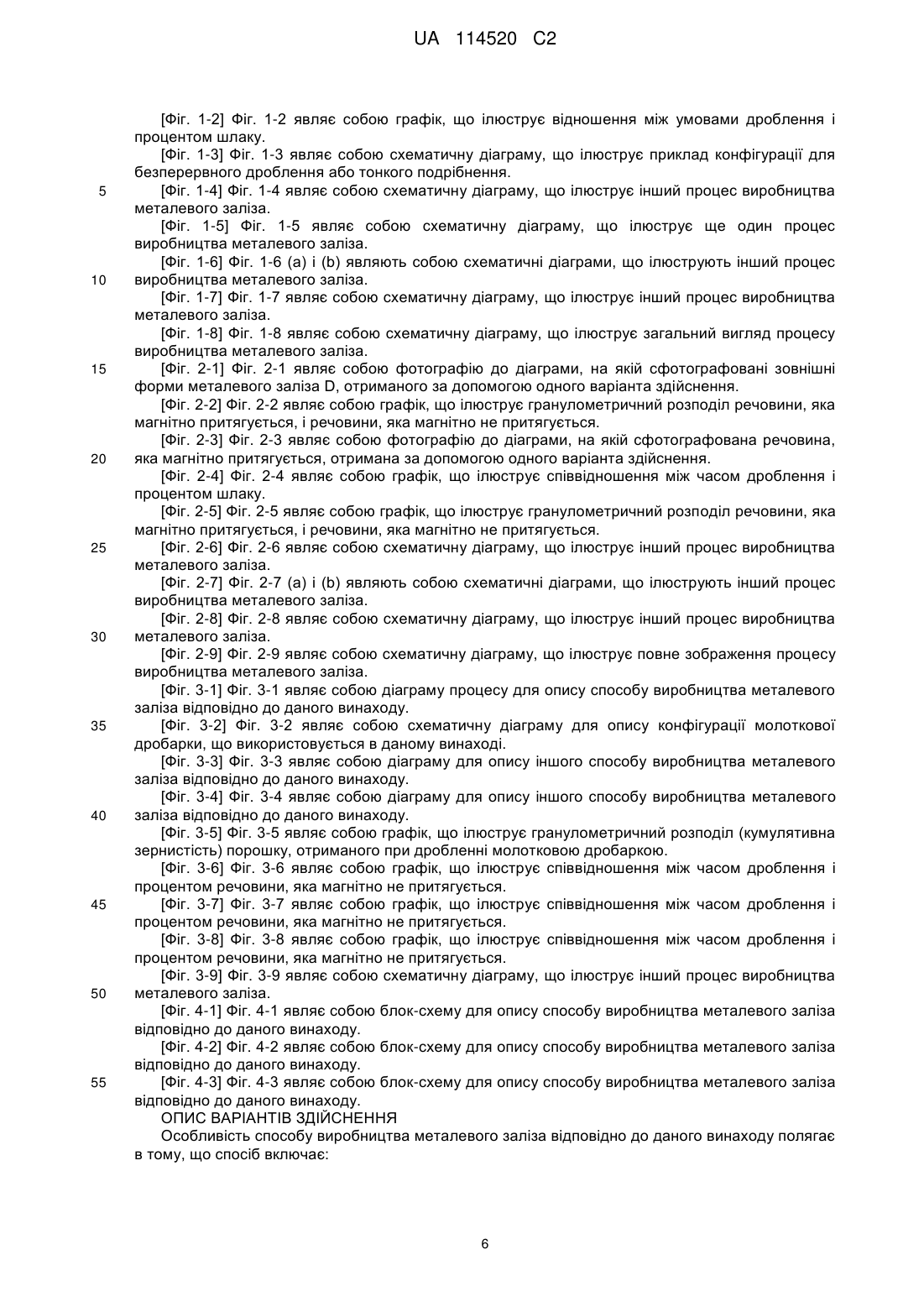

Текст