Спосіб вакуумно-дугового нанесення покриттів на деталі

Номер патенту: 109451

Опубліковано: 25.08.2015

Формула / Реферат

1. Спосіб вакуумно-дугового нанесення покриттів на деталі, що включає формування потоку плазми джерелом плазми з катодом з матеріалу покриття, що наноситься, охолодження катода, регулювання температури робочої поверхні катода та послідовне нанесення покриттів на партії деталей, який відрізняється тим, що перед нанесенням покриттів на чергову партію деталей забезпечують відсутність плазмового потоку до деталей, що оброблюються, включають джерело плазми і прогрівають катод до сталої температури його робочої поверхні, після чого відкривають шлях плазмовому потоку і здійснюють нанесення покриттів, в процесі якого регулювання температури робочої поверхні катода здійснюють зміною витрати охолоджувальної рідини через зону охолодження катода.

2. Спосіб за п. 1, який відрізняється тим, що сталу температуру робочої поверхні катода визначають по сталій витраті охолоджувальної рідини.

3. Спосіб за п. 1 або 2, який відрізняється тим, що витрату охолоджувальної рідини в системі охолодження починають після досягнення заданого значення температури охолоджувальної рідини поблизу охолоджуваної поверхні катода ![]() , яке визначається з умов То.р.≤доп. та То.р.<Ткип. ,

, яке визначається з умов То.р.≤доп. та То.р.<Ткип. ,

де Тдоп. - мінімальна з допустимих робочих температур для матеріалів, використовуваних в системі охолодження,

Ткип. - температура кипіння охолоджувальної рідини.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що витрату охолоджувальної рідини в процесі нанесення покриттів визначають з умови підтримки значення То.р. на заданому рівні протягом усього часу проведення процесу нанесення покриттів.

Текст

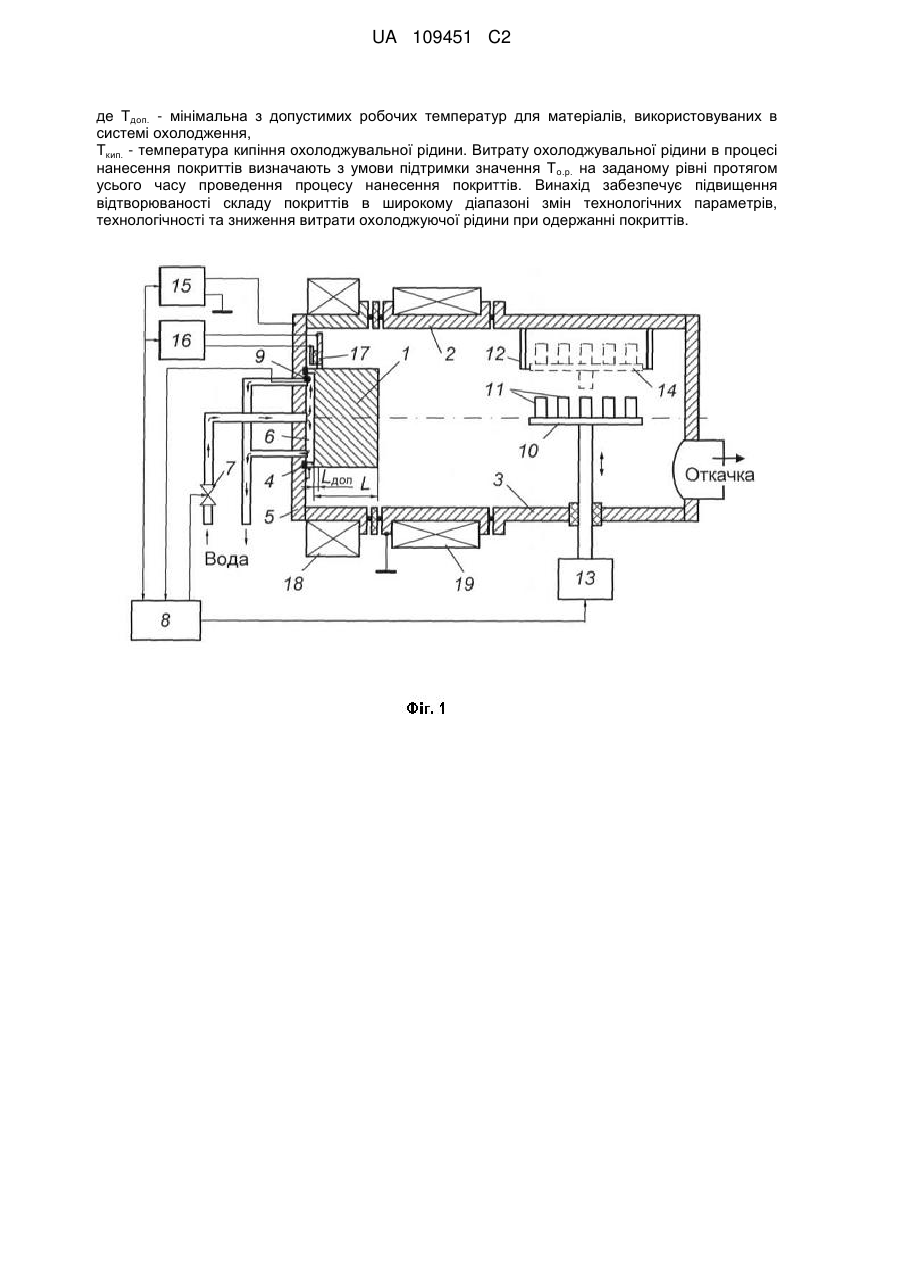

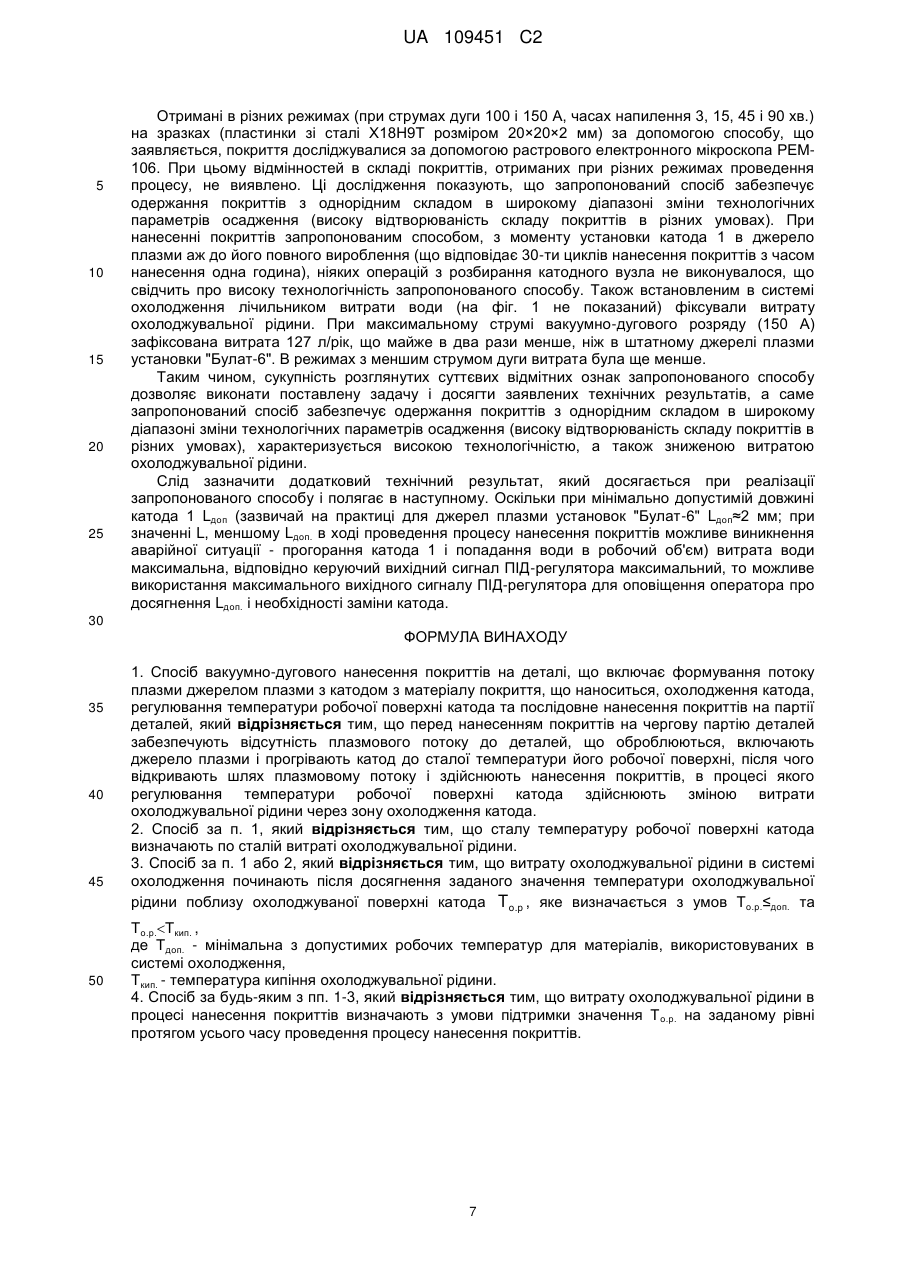

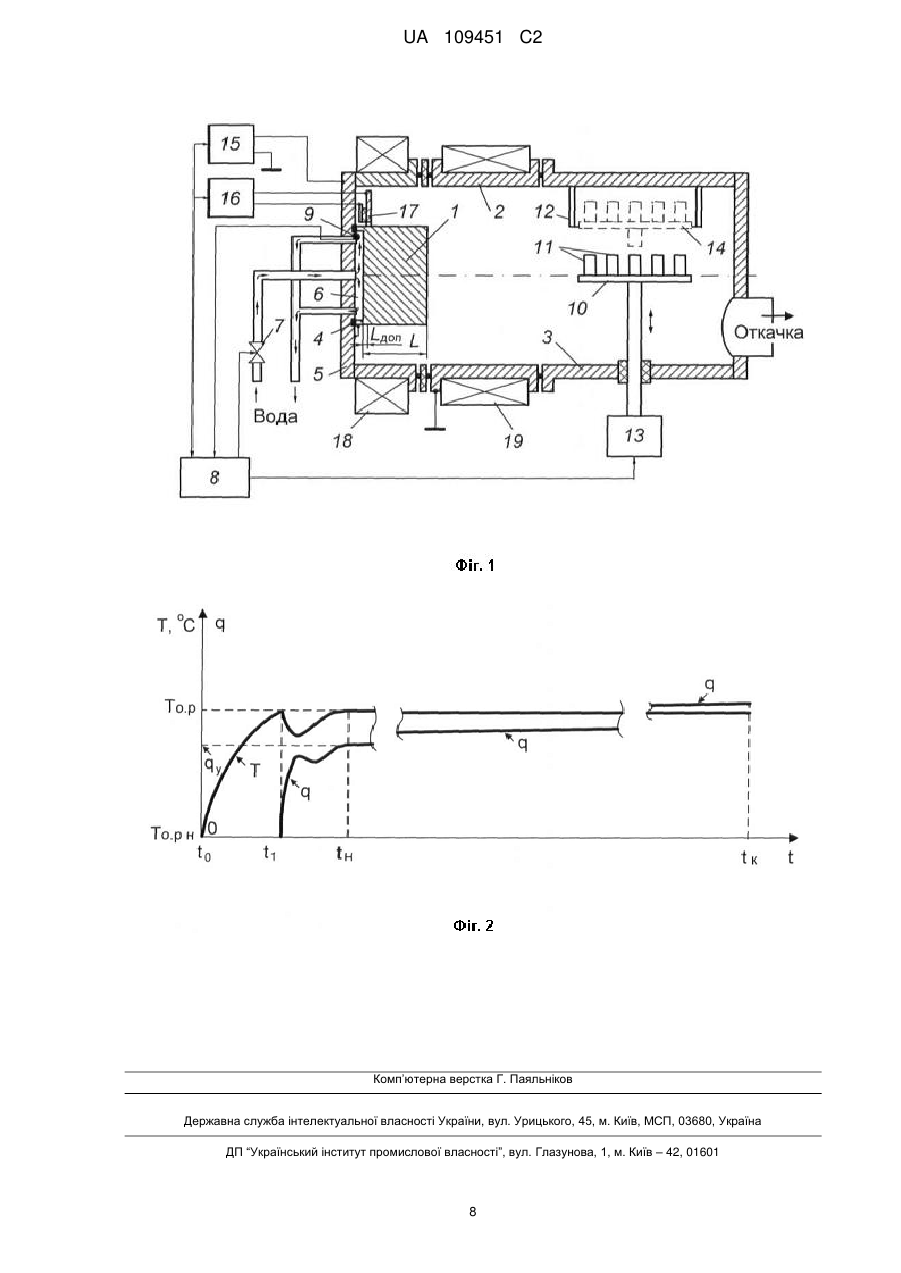

Реферат: Винахід належить до галузі металургії, а саме - способу вакуумно-дугового нанесення покриттів на деталь різного функціонального призначення (геттерних, антиемісійних та ін.) з плазмових потоків, що генеруються вакуумно-дуговим розрядом. Спосіб включає формування потоку плазми джерелом плазми з катодом з матеріалу покриття, що наноситься, охолодження катода, регулювання температури робочої поверхні катода та послідовне нанесення покриттів на партії деталей, в якому перед нанесенням покриттів на чергову партію деталей забезпечують відсутність плазмового потоку до деталей, що оброблюються, включають джерело плазми і прогрівають катод до сталої температури його робочої поверхні, після чого відкривають шлях плазмовому потоку і здійснюють нанесення покриттів, в процесі якого регулювання температури робочої поверхні катода здійснюють зміною витрати охолоджувальної рідини через зону охолодження катода. Сталу температуру робочої поверхні катода визначають по сталій витраті охолоджувальної рідини, а витрату охолоджувальної рідини в системі охолодження починають після досягнення заданого значення температури охолоджувальної рідини поблизу охолоджуваної поверхні катодаТ о.р., яке визначається з умов То.р.≤Тдоп. та То.рТкип., UA 109451 C2 (12) UA 109451 C2 де Тдоп. - мінімальна з допустимих робочих температур для матеріалів, використовуваних в системі охолодження, Ткип. - температура кипіння охолоджувальної рідини. Витрату охолоджувальної рідини в процесі нанесення покриттів визначають з умови підтримки значення Т о.р. на заданому рівні протягом усього часу проведення процесу нанесення покриттів. Винахід забезпечує підвищення відтворюваності складу покриттів в широкому діапазоні змін технологічних параметрів, технологічності та зниження витрати охолоджуючої рідини при одержанні покриттів. UA 109451 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі металургії, а саме - способу нанесення покриттів різного функціонального призначення (геттерних, антиемісійних та ін.) з плазмових потоків, що генеруються вакуумно-дуговим розрядом. Відоме застосування вакуумно-дугового розряду для отримання покриттів [див. Блинов, И.Г. и др. Вакуумные сильноточные плазменные устройства и их применение в технологическом оборудовании микроэлектроники. 4.1. Физические основы. Обзоры по электронной технике. Серия: Микроэлектроника, вып. 7(268). - М. ЦНИИ "Электроника", 1974, с. 5-35]. У відомих способах отримання потоку матеріалу, що наноситься, може здійснюватися шляхом випаровування матеріалу як одного з електродів (катода або анода), так і одночасним випаровуванням матеріалів обох електродів, а також подачею матеріалу в міжелектродний проміжок. Вакуумно-дуговий розряд з катодом, який випаровується, може використовуватися для отримання сорбційних (геттерних) плівок, призначених для відкачування обсягів технологічних установок. На основі даного способу розроблено ряд випарних геттерних насосів, які забезпечують ефективну відкачку активних газів [див., наприклад, Саксаганский Г.Л. Испарительные геттерные и ионно-геттерные насосы. М: ЦИНТИхимнефтемаш, Сер. ХМ-6, 1988, 55 с.]. Такий спосіб малопридатний для отримання геттерних плівок на окремих деталях, оскільки адгезія одержуваних плівок до основи невисока. Відомий спосіб нанесення покриттів, описаний в [50 лет Харьковскому физико-техническому институту АН УССР. - Киев, Наук, думка. 1978, с. 205-212]. Цей спосіб включає генерацію плазмового потоку з матеріалу, що наноситься джерелом плазми на основі вакуумно-дугового розряду, транспортування створеного потоку до оброблюваної поверхні і осадження покриттів. Спосіб впроваджений у виробництво під назвою "метод КІБ" (конденсація покриттів з іонним бомбардуванням) і лежить в основі установок типу "Булат" і ін. Даний спосіб характеризується високою швидкістю формування покриттів, достатньо високою адгезією покриття до основи і забезпечує отримання покриттів різного призначення. Одними з недоліків методу є залежність складу покриттів від багатьох параметрів технологічного процесу і, як наслідок цього, недостатня відтворюваність характеристик покриттів. Відомі методи отримання тонких плівок термічним випаровуванням матеріалів у вакуумі [див. Минайчев В.Е. Нанесение пленок в вакууме. В сер. Технология полупроводниковых приборов и изделий микроэлектроники в 10 кн. Кн. 6. М: Высш. шк., 1989, с. 11-14]. При реалізації цих методів застосовують перекриття потоку парів матеріалу, що наноситься, до підкладки за допомогою заслінки [див. там же, рис. 54-56] у відповідності з вимогами технологічного процесу (наприклад, по досягненні заданої товщини покриття). До покриттів, отриманих даними методами, пред'являють невисокі вимоги до відтворюваності технічних параметрів. Найбільш близьким до запропонованого способу з технічної сутності є спосіб вакуумнодугового нанесення покриттів за патентом Росії № 2361014 МПК С23С14/40, заявл. 06.11.2007, опубл. 10.07.2009, вибраний, як найближчий аналог. Спосіб-аналог включає формування потоку плазми джерелом плазми з катодом з матеріалу покриття, що наноситься, охолодження катода, регулювання температури робочої поверхні катода та послідовне нанесення покриттів на партії деталей. Даним способом завдяки періодичному зменшенню діаметра канавки, розташованої в тілі катода з боку системи охолодження, перед обробкою кожної наступної партії деталей, вдається отримувати покриття близького складу в різних партіях. Періодичним зменшенням діаметра канавки на катоді в даному способі відбувається регулювання температури робочої поверхні катода та здійснюється її підтримка на близькому рівні на більшому відрізку часу проведення процесу нанесення покриттів, що і забезпечує близький склад покриттів (їх відтворюваність) у певному діапазоні технологічних параметрів. Разом з цим, способу-аналогу властивий ряд істотних недоліків, які полягають у низькій технологічності способу, неможливості отримання покриттів з однорідним складом в широкому діапазоні зміни технологічних параметрів осадження (низька відтворюваність складу покриттів в різних умовах) і підвищеній витраті охолоджувальної рідини. Розглянемо зазначені недоліки докладніше. 1. Низька технологічність способу. Цей недолік обумовлений необхідністю виконувати проточку канавки катода, виконаної в його тілі з боку розташування системи охолодження, після кожного циклу нанесення покриттів на партію деталей. Така операція вимагає повного демонтажу катодного вузла джерела плазми, проточку катода на токарному верстаті і збирання катодного вузла. Її тривалість за часом (десятки хвилин) може дорівнювати і навіть перевищувати основний робочий час циклу обробки партії деталей (відкачку вакуумної камери і процес нанесення покриттів). Таке збільшення допоміжного часу істотно зменшує 1 UA 109451 C2 5 10 15 20 25 30 продуктивність процесу (до 2-х і більше разів), що призводить до меншого випуску партій оброблених деталей за зміну і подорожчання кожної деталі. Ще менш технологічний даний спосіб при катодах не циліндричної форми, наприклад, прямокутних. 2. Неможливість отримання покриттів з однорідним складом в широкому діапазоні зміни технологічних параметрів (низька відтворюваність складу покриттів в різних умовах). Даний недолік обумовлений наступними причинами. При включенні вакуумно-дугового джерела плазми для нанесення покриттів в початковий момент температура катода дорівнює начальній температурі охолоджувальної рідини. У міру прогріву катода йде нестаціонарний процес встановлення робочої температури на поверхні катода, час якого в загальному випадку визначається струмом розряду, матеріалом катода, його геометричними розмірами, способом знімання теплового потоку з охолоджуваної поверхні катода, витратою охолоджувальної рідини і може мати значення від декількох секунд до декількох хвилин. У цей період, оскільки йде зростання температури робочої поверхні катода, склад генерованого катодною плямою дуги плазмового потоку змінюється - від мінімальної кількості мікрокрапель в початковий момент при холодному катоді і з весь час зростаючою їх кількістю в міру прогріву катода. Склад плазми стабілізується при досягненні катодом усталеного температурного режиму робочої поверхні катода. Для прикладу, час прогріву катода джерела плазми установки "Булат-6" до температури 80 °C при параметрах: катод - титан, діаметр катода 60 мм, довжина 35 мм, струм дуги 100 А має значення ≈ 21 с при відсутності витрати охолоджуючої рідини. При наявності витрати охолоджувальної рідини (як в способі-прототипі) цей час збільшується і може досягати декількох хвилин. Очевидно, що при малому часі нанесення покриттів, сумірному з часом прогріву катода (виходу робочої поверхні катода на сталий режим), склад покриттів буде неоднорідним, і при відмінному часі нанесення покриттів відтворюваність складу покриттів буде низькою. Слід враховувати також те, що при проточці канавки катода збільшується вірогідність попадання на його робочу поверхню різних забруднень, матеріал яких буде входити доскладу плазмового потоку і конденсуватися на оброблюваній поверхні, ще більш знижуючи однорідність і відтворюваність складу покриттів, а також знижуючи якість самих покриттів. При тривалому часі нанесення покриттів (як в способі-аналозі одна година і більше) за рахунок випаровування катода відбувається зменшення його довжини. Кількість випаруваної маси m при цьому m I дуги t , де - коефіцієнт електропереносу (для титану Ti 0,52 10 7 кг/Кл); I дуги - струм вакуумно-дугового розряду, А; 35 40 45 50 55 t - час випаровування (осадження покриттів), с. При параметрах проведення процесу нанесення покриттів, таких як в способі з найближчого аналога (катод - титан, діаметр катода - 60 мм, струм дуги - 100 А, час проведення процесу одна година) відбудеться зменшення довжини катода на 1,5 мм, при збільшенні струму дуги до 150 А за той же час катод змінить свою довжину на 2,2 мм. При значній тривалості нанесення покриттів зміна довжини катода буде ще більшою. При цьому в ході нанесення покриттів відбувається поступова зміна температури робочої поверхні катода, що призводить до відповідної зміни складу покриттів по товщині покриття з різним вмістом крапель спочатку процесу і в його кінці. Таким чином, покриття, одержувані у відповідності зі способом-аналогом, мають неоднорідний склад по товщині в широкому діапазоні зміни технологічних параметрів і, відповідно, низьку відтворюваність складу покриттів при різних умовах нанесення покриттів. 3. Підвищена витрата охолоджувальної рідини. У способі-аналозі для фіксації температури охолоджуваної поверхні катода застосовують постійну витрату охолоджуючої рідини, а температуру робочої поверхні катода регулюють глибиною канавки поблизу охолоджуваної поверхні катода. Слід зазначити, що застосування постійної витрати охолоджувальної рідини в джерелах плазми характерно для установок вакуумно-дугового нанесення покриттів ("Булат", "ННВ" та ін.). Наприклад, для установок "Булат-6" величина витрати становить близько 240 л/год., в установках ННВ-6.6 у зв'язку з можливим більшим струмом дуги джерел плазми (300 А проти 150 А в установках "Булат-6") ця витрата більше - до 400 л/год. Витрата охолоджувальної рідини розраховується на максимальну величину струму вакуумно-дугового розряду і надалі не змінюється. Такий підхід призводить до підвищеної витрати охолоджувальної рідини і пов'язаного з цим збільшення витрат. Таким чином, з розглянутих вище особливостей роботи способу-аналога видно, що йому притаманні суттєві недоліки, до яких належать низька технологічність, неможливість отримання покриттів з однорідним складом в широкому діапазоні зміни технологічних параметрів 2 UA 109451 C2 5 10 15 20 осадження (низька відтворюваність складу покриттів в різних умовах) і підвищена витрата охолоджувальної рідини. Технічною задачею запропонованого винаходу є створення способу вакуумно-дугового нанесення покриттів, що забезпечує одержання покриттів з однорідним складом в широкому діапазоні зміни технологічних параметрів осадження (високу відтворюваність складу покриттів в різних умовах), та характеризується високою технологічністю, а також зниженою витратою охолоджувальної рідини. Поставлена задача вирішується за рахунок того, що в способі вакуумно-дугового нанесення покриттів, що включає формування потоку плазми джерелом плазми з катодом з матеріалу покриття, що наноситься, охолодження катода, регулювання температури робочої поверхні катода та послідовне нанесення покриттів на партії деталей, перед нанесенням покриттів на чергову партію деталей забезпечують відсутність плазмового потоку до деталей, що оброблюються, включають джерело плазми і прогрівають катод до сталої температури його робочої поверхні, після чого відкривають шлях плазмовому потоку і виробляють нанесення покриттів, в процесі якого регулювання температури робочої поверхні катода здійснюють зміною витрати охолоджувальної рідини через зону охолодження катода. Поставлена задача вирішується також за рахунок того, що сталу температуру робочої поверхні катода визначають по сталій витраті охолоджуючої рідини, витрату охолоджуючої рідини в системі охолодження починають після досягнення заданого значення температури охолоджуючої рідини поблизу охолоджуваної поверхні катода Tо.р , яке визначається з умов . Tо.р Т доп і То.р. < Ткип., 25 30 35 40 45 50 55 де Т доп - мінімальна з допустимих робочих температур для матеріалів, використовуваних в системі охолодження, Т кип - температура кипіння охолоджуючої рідини, а витрату охолоджуючої рідини в процесі нанесення покриттів визначають з умови підтримки значення Tо.р на заданому рівні протягом усього часу проведення процесу нанесення покриттів. Розглянемо детально причинно-наслідковий зв'язок між суттєвими відмітними ознаками способу вакуумно-дугового нанесення покриттів, що заявляється і технічним результатом, що досягається. Суттєві відмітні ознаки "перед нанесенням покриттів на чергову партію деталей забезпечують відсутність плазмового потоку до деталей, що оброблюються, включають джерело плазми і прогрівають катод до сталої температури його робочої поверхні, після чого відкривають шлях плазмовому потоку і виробляють нанесення покриттів, в процесі якого регулювання температури робочої поверхні катода здійснюють зміною витрати охолоджувальної рідини через зону охолодження катода" дають в сукупності можливість в запропонованому способі отримувати покриття з однорідним складом в широкому діапазоні зміни технологічних параметрів осадження (високу відтворюваність складу покриттів в різних умовах), підвищують технологічність способу, а також знижують витрату охолоджувальної рідини. Забезпечення відсутності плазмового потоку до оброблюваних деталей в період прогріву катода до сталої робочої температури його поверхні дозволяє не здійснювати нанесення покриття на деталі в період, коли плазмовий потік, що формується, має змінюваний у часі склад. Таке забезпечення відсутності плазмового потоку до оброблюваних деталей в загальному випадку може реалізовуватися одним з методів - зміною просторового розташування джерела плазми; перекриттям шляху плазмовому потоку (наприклад, заслінкою); переміщенням деталей в зону, де відсутній плазмовий потік. Нами був використаний третій метод - переміщення деталей в зону, де відсутній плазмовий потік. Після встановлення температури робочої поверхні катода, забезпечують попадання плазмового потоку на деталі (деталі переміщують в зону плазмового потоку) і виробляють нанесення покриття. Ця суттєва ознака дозволяє відразу почати нанесення покриттів стабільним складом плазмового потоку. Надалі в процесі нанесення покриттів стабільний склад плазмового потоку забезпечується суттєвою відмітною ознакою - стабілізацією температури робочої поверхні катода, яку здійснюють наступною істотною відмітною ознакою - зміною витрати охолоджуючої рідини через зону охолодження катода. У способі-аналогу температуру робочої поверхні катода при зміні його довжини (тобто зменшенні теплового опору катода) в процесі роботи регулюють дискретно шляхом зменшення діаметра проточки між циклами обробки (відновлюючи тепловий опір катода) при постійній витраті охолоджуючої рідини. Тому 3 UA 109451 C2 5 10 15 20 25 30 35 40 45 50 55 температура робочої поверхні катода протягом циклу нанесення покриттів на партію деталей у способі-аналогу змінюється в певному діапазоні від мінімальної до максимальної, що викликає відповідну зміну складу плазмового потоку, а значить, і складу самих покриттів. До того ж, постійна (максимальна) витрата охолоджуючої рідини супроводжується підвищеною витратою її кількості. В запропонованому способі при зменшенні теплового опору катода (зменшенні його довжини) збільшують витрати охолоджувальної рідини (від мінімального значення), тим самим компенсуючи збільшений тепловий потік від поверхні катода. Оскільки змінювати витрату охолоджувальної рідини можна плавно, то відбувається стабілізація температури робочої поверхні катода протягом усього циклу нанесення покриттів в широкому діапазоні параметрів технологічного процесу, а відповідно стабілізується склад плазмового потоку і, значить, склад самих покриттів (забезпечується їх висока відтворюваність). У способі, що заявляється, відсутня необхідність виконання проточки канавки на катоді і пов'язаних з цим досить трудомістких операцій, що значно підвищує його технологічність. Використовуваний в запропонованому способі принцип збільшення витрати охолоджувальної рідини від мінімального значення до максимального дозволяє істотно скоротити витрату охолоджувальної рідини. В способі, що заявляється, суттєва відмітна ознака "сталу температуру робочої поверхні катода визначають по сталій витраті охолоджувальної рідини" дозволяє легко визначити сталу температуру робочої поверхні катода, а значить і момент переміщення деталей в зону плазмового потоку (початок процесу нанесення покриттів). Дійсно, в момент вмикання джерела плазми до робочої поверхні катода починає надходити енергія вакуумно-дугового розряду, яка створюється катодними плямами дуги, які хаотично переміщаються. Час, протягом якого -2 -1 катодна пляма обійде всю поверхню катода діаметром 60 мм складає значення 10 -10 с [Аксенов И.И. и др. Исследование плазмы стационарного вакуумного дугового разряда. II Влияние интегральной температуры катода / ТВТ, 1983, т. 21, № 4, с. 649]. Тому з достатньою точністю потік енергії, що надходить на катод, можна вважати рівномірно розподіленим по його поверхні. Енергія, що надходить, витрачається на нагрів катода і охолоджувальної рідини. Нехай в початковий момент є якась невелика витрата охолоджувальної рідини (в принципі, як буде показано далі, така витрата в початковий момент може бути відсутня). В період встановлення стаціонарного режиму катода настане момент, коли витрати охолоджувальної рідини буде недостатньо для відводу тепла від охолоджуваної поверхні катода, тому її витрату необхідно збільшити. Таке збільшення витрати необхідно проводити до моменту встановлення стаціонарного режиму в тепловій системі: робоча поверхня катода - тіло катода - охолоджувана поверхня катода - охолоджуюча рідина. У момент встановлення стаціонарного режиму кількість тепла, що надходить на робочу поверхню катода зрівняється з кількістю тепла, що відводиться охолоджувальною рідиною, тому її витрата стає сталою, також, як і температура робочої поверхні катода. Тому дана суттєва відмітна ознака дозволяє однозначно визначити сталу температуру робочої поверхні катода, тобто момент стабілізації складу плазмового потоку, а значить і початок процесу нанесення покриттів. суттєва відмітна ознака "витрату охолоджуючої рідини в системі охолодження починають після досягнення заданого значення температури охолоджувальної рідини поблизу охолоджуваної поверхні катода Tо.р , яке визначається з умов Tо.р Т доп і То.р. < Ткип., де Т доп - мінімальна з допустимих робочих температур для матеріалів, використовуваних в системі охолодження; Т кип - температура кипіння охолоджувальної рідини", дозволяє додатково скоротити загальну витрату охолоджувальної рідини. У початковий період встановлення робочої температури катода, коли катод "холодний" (має температуру, близьку до початкової температури охолоджувальної рідини), витрату охолоджувальної рідини можна не здійснювати. При цьому досягається два позитивних результати: зменшується загальна витрата охолоджувальної рідини і скорочується час виходу катода джерела плазми на стаціонарний режим. Так, час прогріву катода джерела плазми установки "Булат-6" до температури 80 °C при параметрах: катод - титан, діаметр катода 60 мм, довжина 35 мм, струм дуги 100 А має значення ≈ 21 с при відсутності витрати охолоджуючої рідини. Цей час збільшується (буде більше 21 с) при наявності витрати охолоджувальної рідини (час збільшення залежить від величини початкової витрати) і може досягати декількох хвилин. Таким чином, економія в 21 с, коли витрата охолоджувальної рідини відсутня, дозволяє при реалізації процесу тривалістю в одну годину (як в способі-аналогу) при двозмінній роботі економити в рік 8064 л охолоджуючої рідини для одного джерела плазми установки "Булат-6". Для джерела плазми установки ННВ-6.6 економія буде до 13440 л. Відповідно, вона буде вище 4 UA 109451 C2 5 10 15 20 25 30 в кілька разів при одночасній роботі декількох джерел плазми і при меншому часі нанесення покриттів. Чим довше при ввімкнутому джерелі плазми відсутня витрата охолоджувальної рідини, тим більше економія, але тим більше нагрів охолоджувальної рідини. Однак охолоджуючу рідину поблизу охолоджуваної поверхні катода не можна нагрівати до температури, яка вище допустимої для матеріалів, використовуваних в системі охолодження і температури кипіння самої охолоджуючої рідини. Найбільш термонестійким матеріалом в системі охолодження зазвичай є гума, використовувана для ущільнення з'єднання катода з системою охолодження. Так, наприклад, вакуумна гума марки 9024 (чорна) має максимальну робочу температуру 80 °C [Плисковский В.Я. Конструкционные материалы и элементы вакуумных систем. М.: Машиностроение, 1976, с. 12]. З іншого боку, не можна допускати нагрівання охолоджувальної рідини до температури кипіння, тому що утворення газового пузиря в зоні охолодження катода призведе до аварійної ситуації через значне підвищення тиску в цій зоні. Тому наведені умови дозволяють визначити оптимальну температуру охолоджувальної рідини, при якій слід починати її витрату. Суттєва відмітна ознака "витрату охолоджуючої рідини в процесі нанесення покриттів визначають з умови підтримки значення Tо.р на заданому рівні протягом усього часу проведення процесу нанесення покриттів" дозволяє в способі, що заявляється, в процесі нанесення покриттів підтримувати робочу температуру поверхні катода на постійному рівні на відміну від способу-прототипу, в якому температура робочої поверхні катода постійно змінюється. Цим самим забезпечується постійний склад плазмового потоку протягом усього часу проведення процесу напилення, а значить, забезпечується стабільність складу одержуваних покриттів і їх відтворюваність. Відбувається це таким чином. У міру вигоряння (випаровування) катода при нанесенні покриттів довжина його зменшується. Так, у способі аналогу при параметрах проведення процесу нанесення покриттів: катод-титан, діаметр катода - 60 мм, струм дуги - 100 А, час проведення процесу одна година відбувається зменшення довжини катода на 1,5 мм, що призводить до відмінностей в складі плазмового потоку спочатку і в кінці процесу напилення. У запропонованому способі невелика зміна довжини катода приводить до невеликого збільшення температури охолоджуваної поверхні катода, і відповідно, невеликого збільшення температури охолоджувальної рідини на виході із зони охолодження катода. Регулятор системи управління, вхідним сигналом якого є задана температура охолоджуючої рідини Tо.р , при її незначному збільшенні (визначається настройкою регулятора) видає сигнал на виконавчий орган, який збільшує витрату охолоджуючої рідини, тим самим приводячи Tо.р до заданої. В результаті, виконуючи умову: 35 40 45 50 55 "витрату охолоджувальної рідини в процесі нанесення покриттів визначають з умови підтримки значення Tо.р на заданому рівні протягом усього часу проведення процесу нанесення покриттів", в способі, що заявляється, підтримується на постійному рівні температура робочої поверхні катода протягом усього часу проведення процесу напилювання покриттів. Це забезпечує стабільність складу одержуваних покриттів і їх високу відтворюваність незалежно від технологічних параметрів і тривалості проведення процесу напилення. Таким чином, сукупність розглянутих суттєвих відмітних ознак дозволяє виконати поставлену задачу і досягти заявлених технічних результатів, а саме, запропонований спосіб забезпечує одержання покриттів з однорідним складом в широкому діапазоні зміни технологічних параметрів осадження (високу відтворюваність складу покриттів в різних умовах), характеризується високою технологічністю, а також зниженою витратою охолоджувальної рідини. На фіг. 1 зображено вакуумно-дуговий пристрій для нанесення покриттів запропонованим способом. На фіг. 2 представлені графіки, що ілюструють зміну температури охолоджувальної рідини на виході із зони охолодження катода, а також витрату охолоджувальної рідини через зону охолодження катода при нанесенні покриттів способом, що заявляється. Спосіб вакуумно-дугового нанесення покриттів здійснювали за допомогою вакуумнодугового пристрою, виготовленого на базі установки "Булат-6" та схематично представленого на фіг. 1. Пристрій містить джерело плазми з катодом 1 і анодом 2, яке приєднано до вакуумної камери 3. Неробоча поверхня катода 1 через ущільнення 4 прикріплена до фланця 5 і утворює з ним водоохолоджувальну порожнину 6, яка є зоною охолодження катода 1 і заповнену рідиною (водою). Охолоджуюча рідина в порожнину 6 подається через керований вентиль 7 (початковий стан якого - закритий), підключений до системи управління 8. У порожнині 6 поблизу виходу 5 UA 109451 C2 5 10 15 20 25 охолоджувальної рідини встановлений датчик температури 9 (термопара), приєднаний до системи управління 8. У вакуумній камері 3 розміщений тримач підкладки 10 з оброблюваними деталями 11, і співвісно з тримачем підкладки 10 встановлено екран 12. Тримач підкладки 10 з'єднаний з приводом 13 і встановлюється приводом 13 в робоче положення 10 (суцільні лінії) і неробоче положення 14 (пунктирні лінії). Екран 12 виконаний таким чином, що при знаходженні тримача підкладки 10 в неробочому положенні 14 на деталі 11 неможливе попадання плазмового потоку, генерованого джерелом плазми. Привід 13 підключений до системи управління 8. Катод 1 і анод 2 джерела плазми підключені до блоку живлення вакуумнодугового розряду 15. Запуск джерела плазми здійснюється блоком підпалу 16, який видає імпульс запуску на пусковий інжектор 17 джерела плазми по команді з системи управління 8. Для виведення та утримання на робочій поверхні катода 1 катодних плям служить соленоїд 18. Фокусуванняплазмового потоку здійснюється соленоїдом 19. Джерела живлення соленоїдів на фіг. 1 не показані. Спосіб вакуумно-дугового нанесення покриттів здійснювали наступним чином. Після завантаження оброблюваних деталей 11 на тримач підкладки 10 за командами, заданими оператором на пульті управління системи управління 8, виробляли відкачку вакуумної камери 3 до заданого тиску системою відкачки (на фіг. 1 не показана), тримач підкладки 10 з оброблюваними деталями 11 за допомогою привода 13 переміщали в неробочий стан 14. Потім включали блок живлення 15 і порушували вакуумно-дуговий розряд між катодом 1 і анодом 2 джерела плазми включенням блока підпалу 16. Загоряння вакуумно-дугового розряду відповідає часу t0 на фіг. 2. З цього моменту починали прогрів катода 1 струмом дуги, який супроводжується зростанням температури охолоджувальної рідини в порожнині 6, який фіксували показаннями датчика 9 (фіг. 1). В цей час витрати охолоджувальної рідини немає (q=0, фіг. 2), так як керований вентиль 7 закритий. Знаходження тримача підкладки 10 з деталями 11 в неробочому положенні 14 відповідає знаходженню деталей 11 в зоні, де відсутній плазмовий потік змінного складу, що генерується катодом в момент його прогріву, що гарантує відсутність напилення в цей час. Показання датчика 9 в системі управління 8 під час прогріву порівнювали із заданим значенням Tо.р (Тор.=80 °C), яке було вибрано за умови: задане значення температури 30 охолоджувальної рідини повинне не перевищувати допустимого значення для матеріалів, які використовуються в системі охолодження і бути менше температури кипіння охолоджувальної рідини. Оскільки як ущільнювач використовувалася гума марки 9024, що має Т доп.=80 °C, а як охолоджувальна рідина використовувалася вода (Т кип.=100 °C), то вибране значення температури (То.р.=80 °C) відповідало встановленим умовам Tо.р Т доп і Т о.p Т кип . 35 В момент часу t1 (фіг. 2) температура охолоджувальної рідини поблизу охолоджуваної поверхні катода 1 (порожнини 6) досягала заданого значення ( Tо.р , фіг. 2). Тому в цей момент 40 45 50 55 відкривали регулятором системи управління 8 керований вентиль 7. Як регулюючий орган в системі управління використовували ПІД-регулятор, вхідним сигналом якого був сигнал датчика 9, а вихідним сигналом ПІД-регулятор керував роботою вентиля 7. Характер зміни температури охолоджувальної рідини в районі виходу з порожнини 6 (крива Т на фіг. 2) та зміни витрати рідини ПІД-регулятором (крива q на фіг. 2) після відкриття керованого вентиля 7 відбувався відповідно до графіків, представлених на фіг. 2 (визначається регулюванням ПІД-регулятора). Зміною витрати води забезпечували вихід температури охолоджуючої рідини в районі виходу з порожнини 6 на заданий рівень Tо.р . Одночасно здійснювали опитування вихідного сигналу ПІД-регулятора для визначення усталеної витрати охолоджувальної рідини qy. Сталою витрата є при рівності вихідних сигналів ПІД-регулятора при двох послідовних опитуваннях. В момент tн, відповідний рівності вихідних сигналів ПІД-регулятора при двох послідовних опитуваннях, витрата води є сталою (qy, фіг. 2), що відповідає сталій температурі робочої поверхні катода 1 і плазмовому потоку, що генерується джерелом плазми, постійного складу. У цей момент сигналом від системи управління 8 включали привід переміщення 13 і встановлювали тримач підкладки 10 з деталями 11 в робоче положення, після чого проводили процес напилення протягом часу, визначеного технологічними вимогами. У процесі напилення контролювали температуру охолоджувальної рідини Tо.р датчиком 9 і в міру поступового зменшення довжини катода L (фіг. 1), що викликало відповідне поступове збільшення сигналу датчика 9, повертали температуру охолоджувальної рідини на виході з порожнини 6 до заданого значення шляхом поступового збільшення витрати охолоджувальної рідини q (фіг. 2). 6 UA 109451 C2 5 10 15 20 25 Отримані в різних режимах (при струмах дуги 100 і 150 А, часах напилення 3, 15, 45 і 90 хв.) на зразках (пластинки зі сталі Х18Н9Т розміром 20×20×2 мм) за допомогою способу, що заявляється, покриття досліджувалися за допомогою растрового електронного мікроскопа РЕМ106. При цьому відмінностей в складі покриттів, отриманих при різних режимах проведення процесу, не виявлено. Ці дослідження показують, що запропонований спосіб забезпечує одержання покриттів з однорідним складом в широкому діапазоні зміни технологічних параметрів осадження (високу відтворюваність складу покриттів в різних умовах). При нанесенні покриттів запропонованим способом, з моменту установки катода 1 в джерело плазми аж до його повного вироблення (що відповідає 30-ти циклів нанесення покриттів з часом нанесення одна година), ніяких операцій з розбирання катодного вузла не виконувалося, що свідчить про високу технологічність запропонованого способу. Також встановленим в системі охолодження лічильником витрати води (на фіг. 1 не показаний) фіксували витрату охолоджувальної рідини. При максимальному струмі вакуумно-дугового розряду (150 А) зафіксована витрата 127 л/рік, що майже в два рази менше, ніж в штатному джерелі плазми установки "Булат-6". В режимах з меншим струмом дуги витрата була ще менше. Таким чином, сукупність розглянутих суттєвих відмітних ознак запропонованого способу дозволяє виконати поставлену задачу і досягти заявлених технічних результатів, а саме запропонований спосіб забезпечує одержання покриттів з однорідним складом в широкому діапазоні зміни технологічних параметрів осадження (високу відтворюваність складу покриттів в різних умовах), характеризується високою технологічністю, а також зниженою витратою охолоджувальної рідини. Слід зазначити додатковий технічний результат, який досягається при реалізації запропонованого способу і полягає в наступному. Оскільки при мінімально допустимій довжині катода 1 Lдоп (зазвичай на практиці для джерел плазми установок "Булат-6" Lдоп≈2 мм; при значенні L, меншому Lдоп. в ході проведення процесу нанесення покриттів можливе виникнення аварійної ситуації - прогорання катода 1 і попадання води в робочий об'єм) витрата води максимальна, відповідно керуючий вихідний сигнал ПІД-регулятора максимальний, то можливе використання максимального вихідного сигналу ПІД-регулятора для оповіщення оператора про досягнення Lдоп. і необхідності заміни катода. 30 ФОРМУЛА ВИНАХОДУ 35 40 45 50 1. Спосіб вакуумно-дугового нанесення покриттів на деталі, що включає формування потоку плазми джерелом плазми з катодом з матеріалу покриття, що наноситься, охолодження катода, регулювання температури робочої поверхні катода та послідовне нанесення покриттів на партії деталей, який відрізняється тим, що перед нанесенням покриттів на чергову партію деталей забезпечують відсутність плазмового потоку до деталей, що оброблюються, включають джерело плазми і прогрівають катод до сталої температури його робочої поверхні, після чого відкривають шлях плазмовому потоку і здійснюють нанесення покриттів, в процесі якого регулювання температури робочої поверхні катода здійснюють зміною витрати охолоджувальної рідини через зону охолодження катода. 2. Спосіб за п. 1, який відрізняється тим, що сталу температуру робочої поверхні катода визначають по сталій витраті охолоджувальної рідини. 3. Спосіб за п. 1 або 2, який відрізняється тим, що витрату охолоджувальної рідини в системі охолодження починають після досягнення заданого значення температури охолоджувальної рідини поблизу охолоджуваної поверхні катода Tо.р , яке визначається з умов То.р.≤доп. та То.р.Ткип. , де Тдоп. - мінімальна з допустимих робочих температур для матеріалів, використовуваних в системі охолодження, Ткип. - температура кипіння охолоджувальної рідини. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що витрату охолоджувальної рідини в процесі нанесення покриттів визначають з умови підтримки значення Т о.р. на заданому рівні протягом усього часу проведення процесу нанесення покриттів. 7 UA 109451 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюSysoev Yurii Oleksandrovych, Kostiuk Hennadii Ihorovych

Автори російськоюСисоев Юрий Александрович, Костюк Геннадий Игоревич

МПК / Мітки

МПК: C23C 14/32, C23C 14/24, C23C 14/40, H05H 1/48, C23C 14/16, C23C 14/34, C23C 14/22

Мітки: нанесення, спосіб, деталі, покриттів, вакуумно-дугового

Код посилання

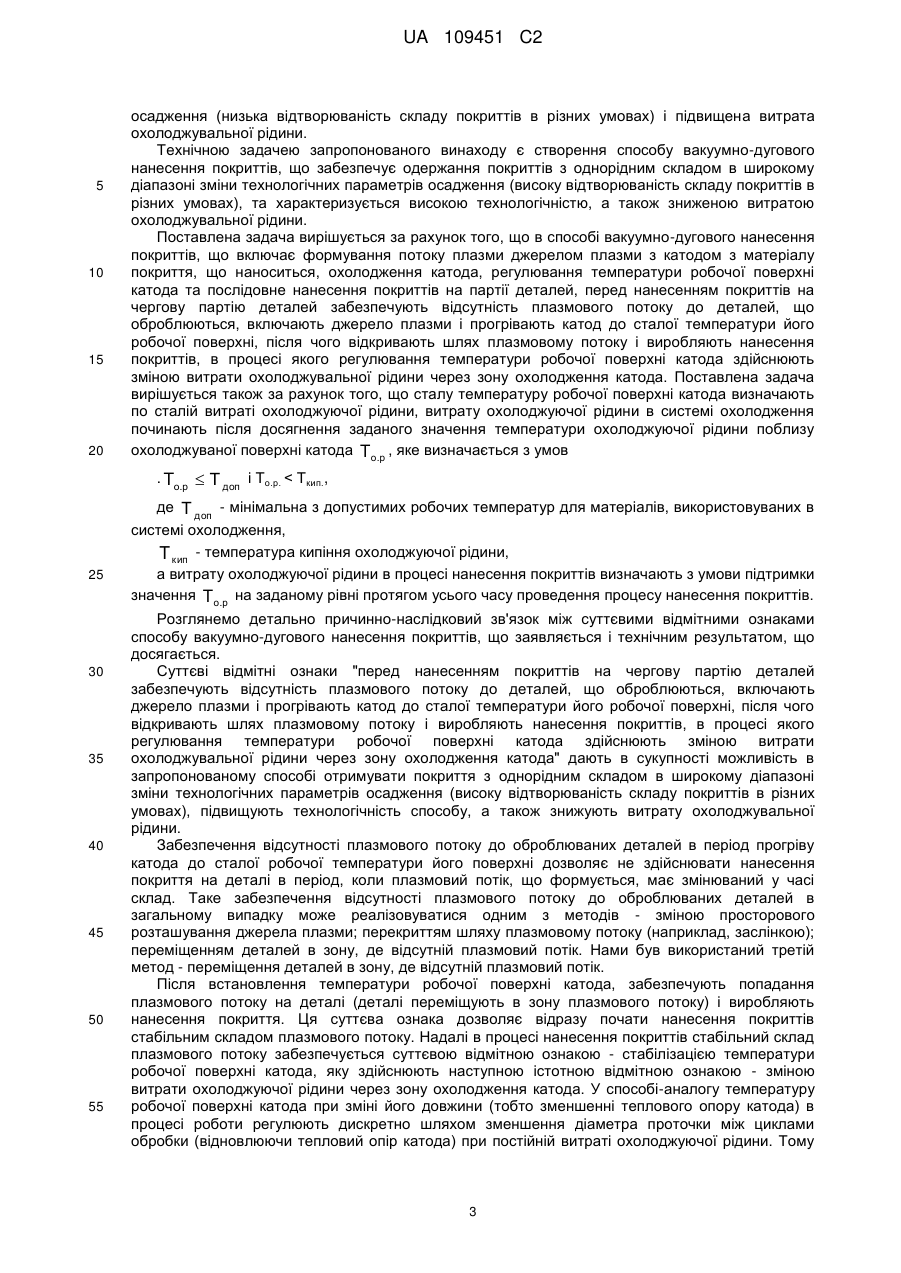

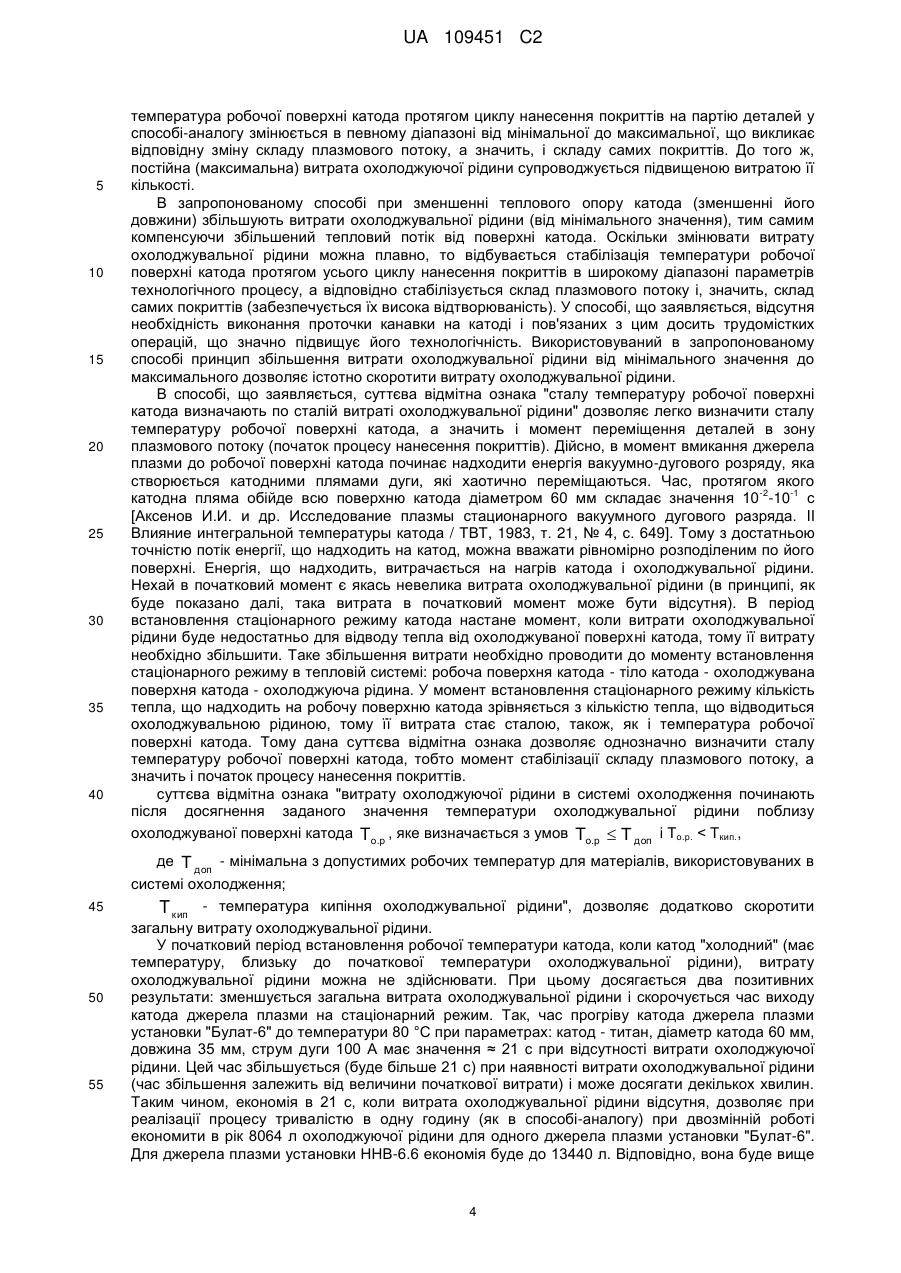

<a href="https://ua.patents.su/10-109451-sposib-vakuumno-dugovogo-nanesennya-pokrittiv-na-detali.html" target="_blank" rel="follow" title="База патентів України">Спосіб вакуумно-дугового нанесення покриттів на деталі</a>