Поділ модульного пристрою для нанесення покриття

Формула / Реферат

1. Спосіб осадження багатошарової покриваючої стопи шарів на плоску скляну підкладку, що включає осадження методом катодного розпилення під вакуумом принаймні першого шару в першій зоні осадження, яка має перший тип атмосфери, і принаймні другого шару в другій зоні осадження, яка має другий тип атмосфери, що відділений від першого типу атмосфери розділовою зоною, де плоску скляну підкладку переміщують від першої зони осадження до другої зони осадження через розділову зону вздовж шляху переміщення, який відрізняється тим, що газ вводять в розділову зону в області шляху переміщення для підвищення коефіцієнта поділу між двома типами атмосфер.

2. Спосіб за п. 1, який відрізняється тим, що газ атмосфери всередині розділової зони відводять шляхом відкачування.

3. Спосіб за будь-яким з пп. 1 або 2, який відрізняється тим, що газ вводять через трубу із просвердленими отворами.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що газ вводять поблизу кожної із двох зон осадження.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що газ вводять в напрямку та перпендикулярно шляху переміщення.

6. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що газ вводять в напрямку отворів близької зони осадження.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що газ вводять між 10 і 100 мм, більш прийнятно між 15 і 50 мм шляху переміщення.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що газ вводять всередині тунельного шляху, визначеного вище підкладки.

9. Модульний пристрій для нанесення покриття для осадження тонких шарів під вакуумом на плоску скляну підкладку, що має принаймні дві зони осадження із зоною поділу газів між ними та має шлях переміщення скляної підкладки, який проходить через отвори від зони осадження в напрямку іншої зони осадження через розділову зону, який відрізняється тим, що зона поділу газів містить принаймні один інжектор газу в області шляху переміщення.

10. Модульний пристрій для нанесення покриття за п. 9, який відрізняється тим, що зона поділу газів включає засоби відкачування для видалення газу із зони поділу газів.

11. Модульний пристрій для нанесення покриття за будь-яким з пп. 9 або 10, який відрізняється тим, що покриваючі засоби розташовані вище шляху переміщення, визначаючи тунельний шлях разом зі шляхом переміщення всередині зони поділу газів, яким переміщається скляна підкладка, і тим, що принаймні один інжектор газу розташовано всередині зазначеного тунелю.

12. Модульний пристрій для нанесення покриття за будь-яким з пп. 9-11, який відрізняється тим, що інжектор газу містить трубу із просвердленими отворами, розташовану вздовж ширини зони, перпендикулярно напрямку шляху переміщення.

13. Модульний пристрій для нанесення покриття за будь-яким з пп. 9-12, який відрізняється тим, що інжектор газу розташовано між 10 і 100 мм кожної із двох зон осадження.

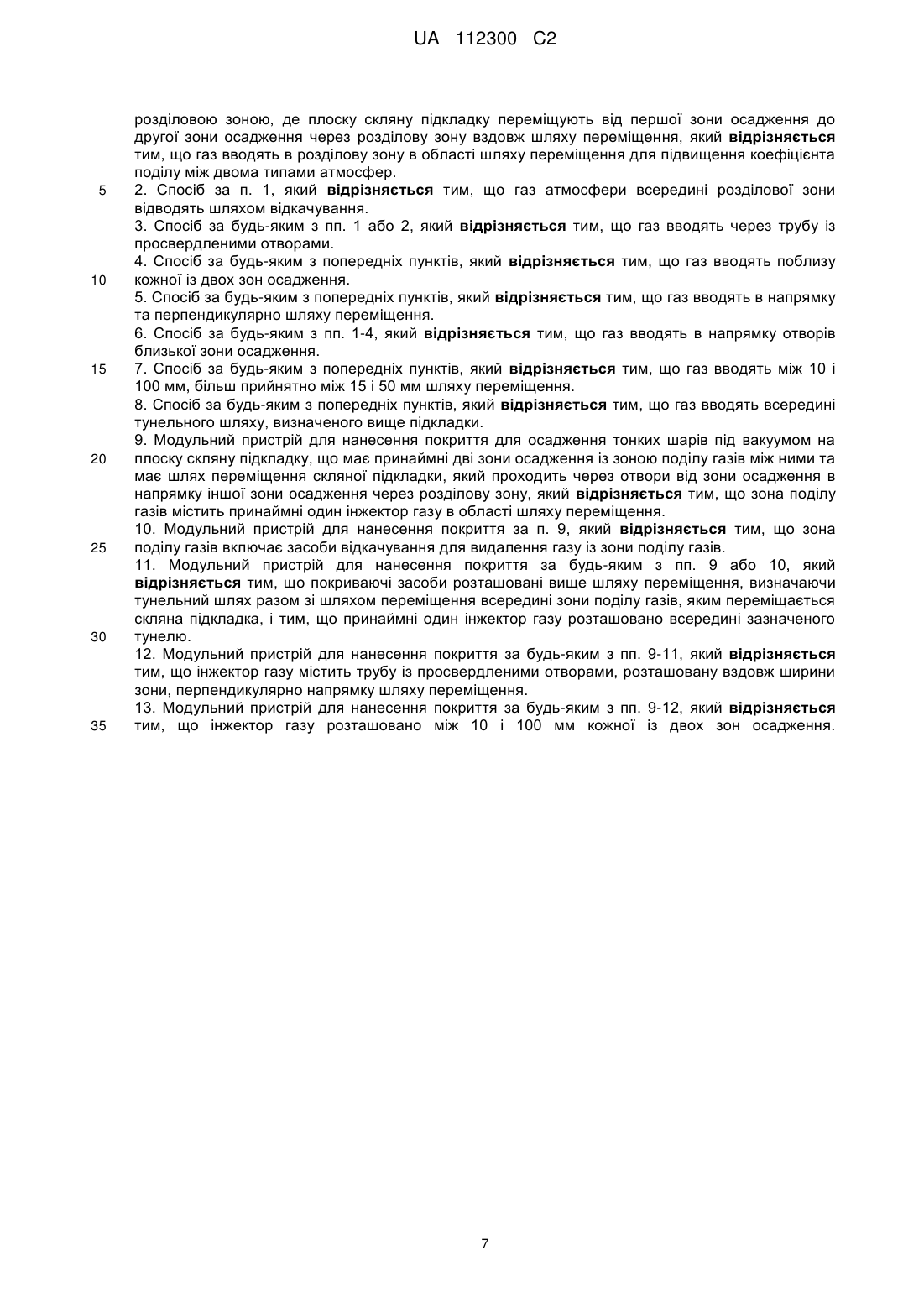

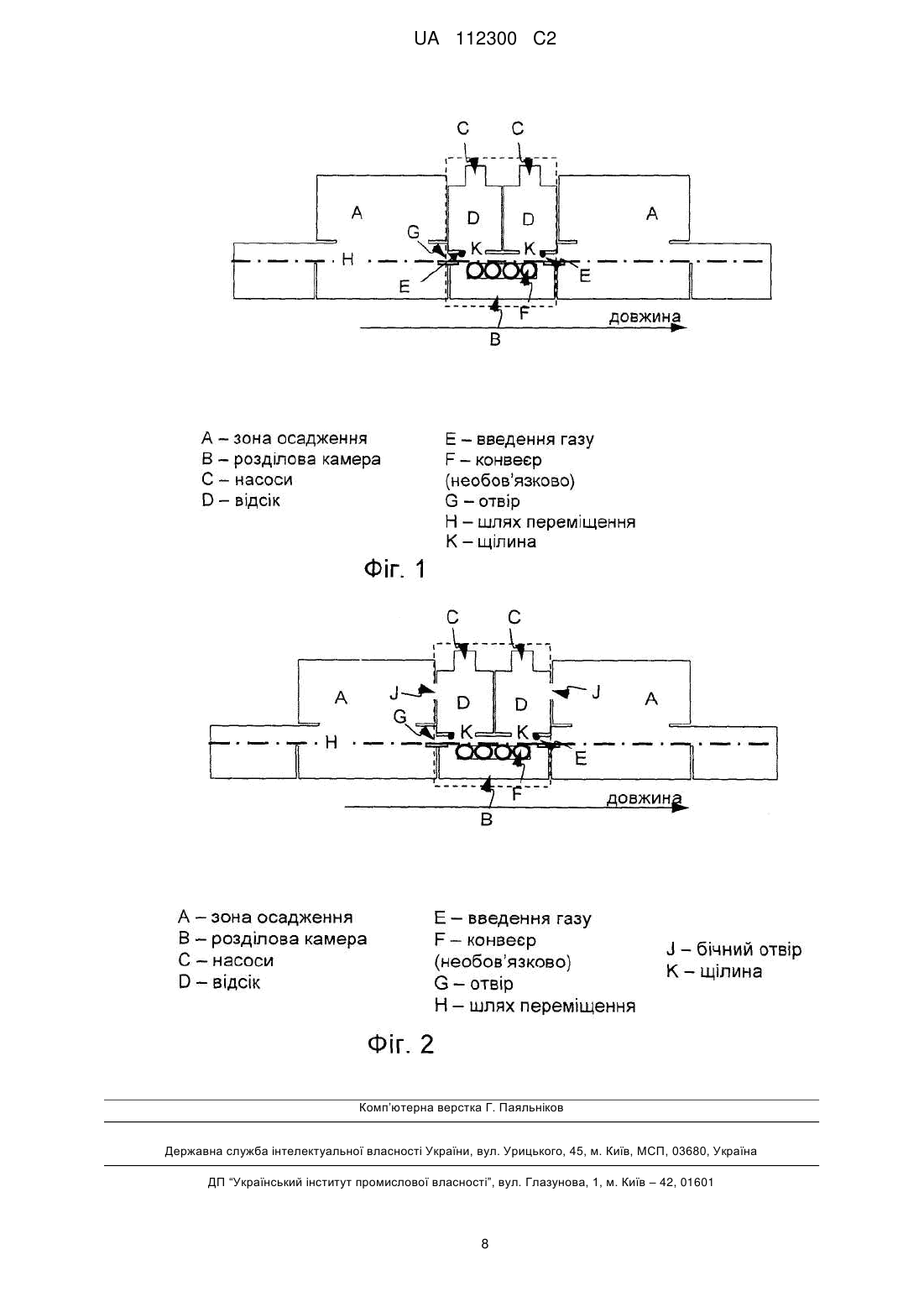

Текст

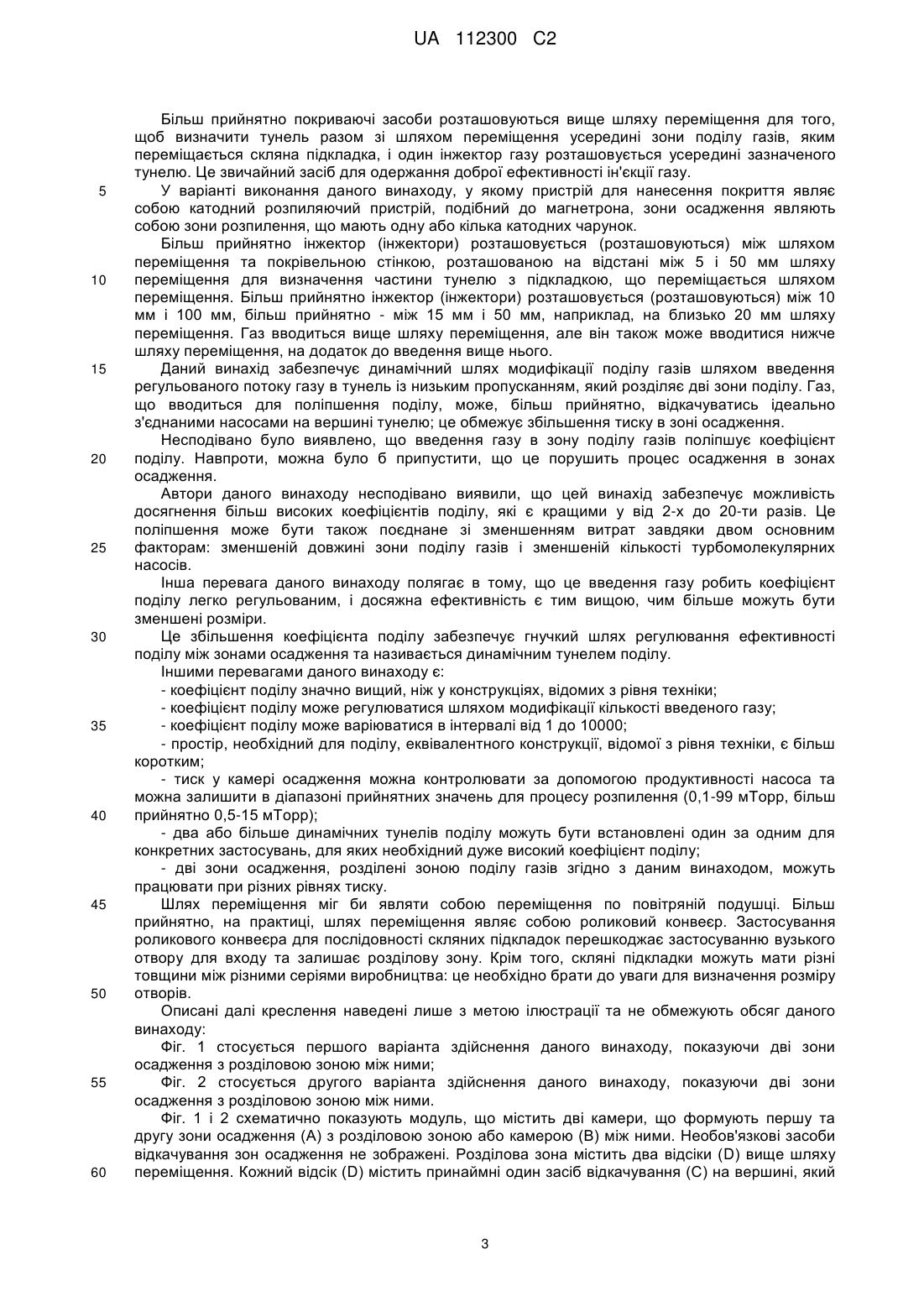

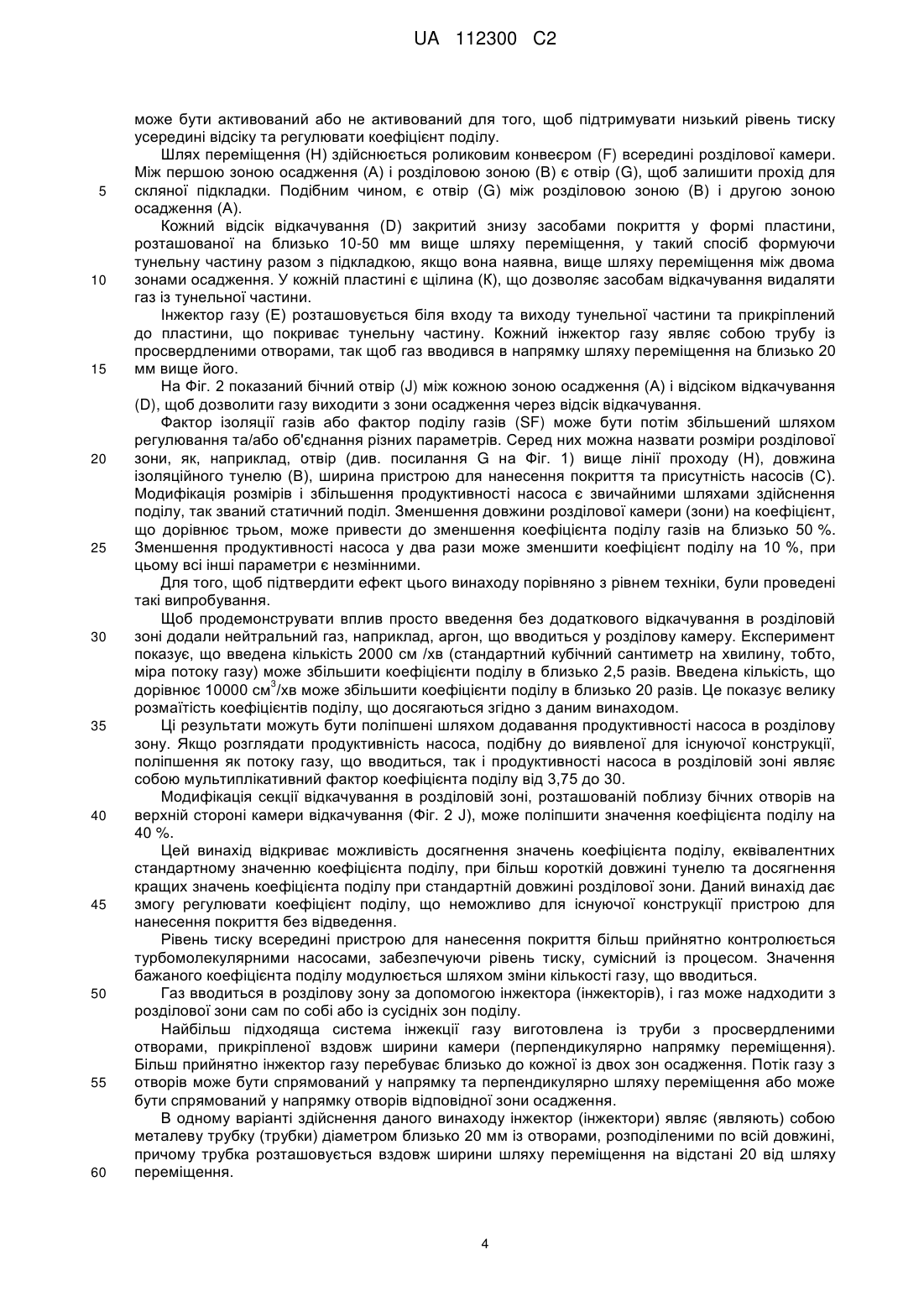

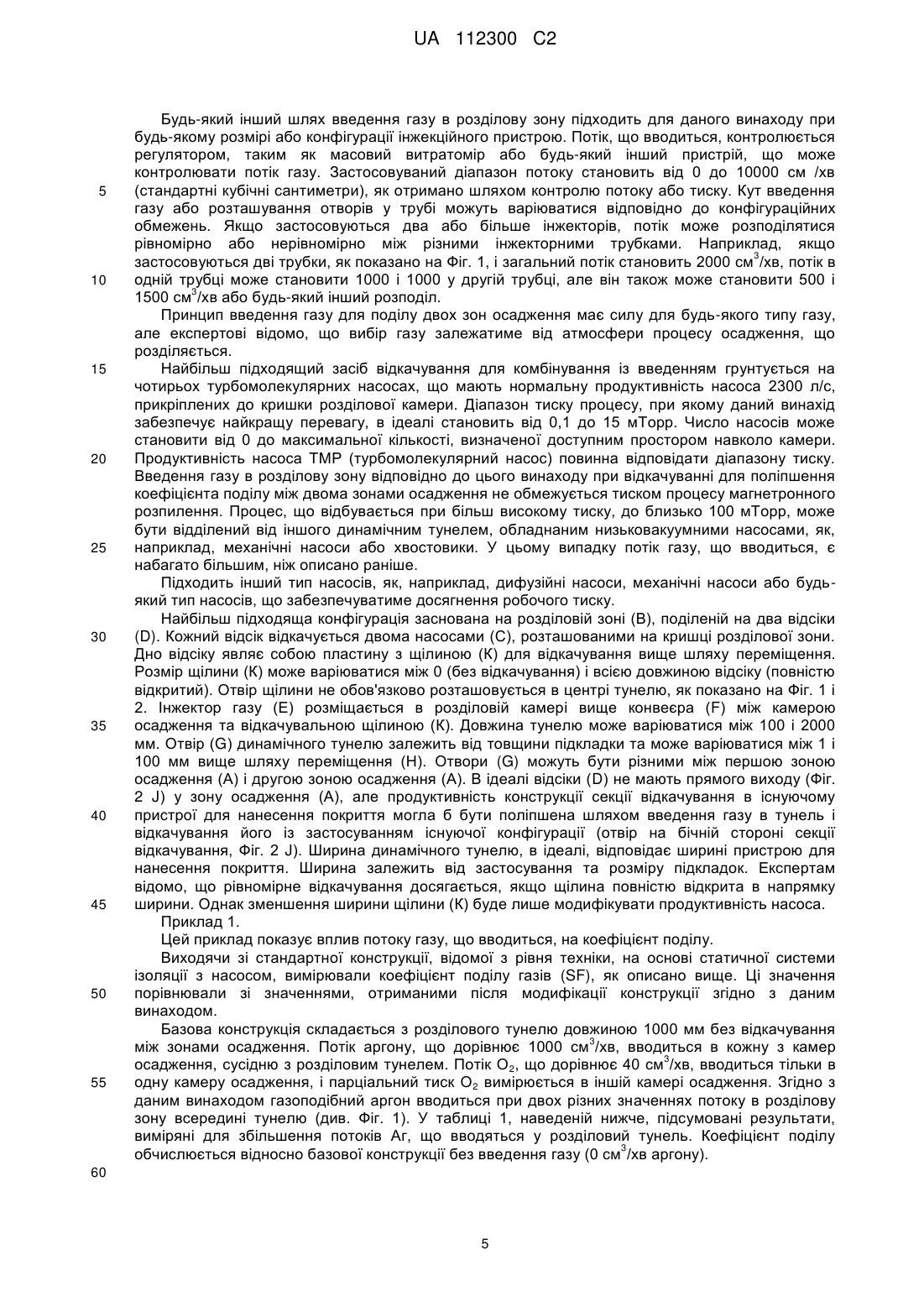

Реферат: Даний винахід стосується способу осадження під вакуумом багатошарової покриваючої стопи шарів на плоску скляну підкладку та модульного пристрою для нанесення покриття для осадження тонких шарів на плоску скляну підкладку. Зона поділу газів, розташована між двома зонами осадження модульного пристрою для нанесення покриття, містить принаймні один інжектор газу в області шляху переміщення скляної підкладки, що проходить через отвори від зони осадження в напрямку іншої зони осадження через розділову зону. Цей винахід забезпечує поліпшення коефіцієнта поділу між двома зонами осадження. UA 112300 C2 (12) UA 112300 C2 UA 112300 C2 5 10 15 20 25 30 35 40 45 50 55 Цей винахід стосується способу осадження під вакуумом багатошарової покриваючої стопки шарів, пристрою для нанесення покриттів на плоску скляну підкладку та пристрою для осадження під вакуумом багатошарової покриваючої стопки шарів на більші скляні підкладки, наприклад, 2 або 3, або 4 метри завширшки, наприклад, 3,21 метри, безперервним способом. Скляні підкладки, скляні листи слідують один за одним у пристрої для нанесення покриттів з відстанню у кілька сантиметрів один від одного, так що між ними є простір. Цей пристрій являє собою пристрій для катодного розпилення або пристрій для PVD (фізичного осадження з парової фази) і може являти собою пристрій, що розпиляє в присутності прискорювального магнітного поля і також називається магнетроном. Пристрій може, наприклад, також являти собою пристрій для PECVD (плазмохімічне осадження з парової фази). Багатошарові покриття можуть містити один або кілька, зокрема, три або навіть чотири шари срібла, що відбивають інфрачервоне випромінювання, оточені діелектричними шарами, такими як шари з оксидів металів або нітридів металів. Скляна підкладка, покрита таким багатошаровим покриттям, може служити як складова контролююча сонячне світло скляної панелі або низькоемісійної скляної панелі. Покрита скляна підкладка може бути об'єднана з іншою скляною підкладкою з формуванням склопакета (IGU) або ламінована іншою скляною підкладкою з формуванням прозорого елемента транспортного засобу, як наприклад, вітрове скло. Вираз "під вакуумом" означає, що тиск усередині зон осадження знижено до значення, значно нижчого, ніж нормальний атмосферний тиск, наприклад, до тиску в інтервалі від 0,1 до -3 99 мТорр (10 Торр), більш прийнятно, наприклад, від 0,5 до 15 мТорр. Кожен шар або група подібних шарів (наприклад, металевих шарів) покриття відповідає зоні розпилення, тобто зоні осадження, що містить одне або кілька положень (положення являє собою чарунку-джерело) для катода (мішень), що відповідають шару, що буде осаджуватися, в яких при зниженому тиску підтримується конкретна атмосфера, що містить аргон сам по собі або разом з киснем чи азотом, або іншим конкретним газом. Один модуль модульного пристрою може, як правило, містити три (іноді чотири) зони осадження, зв'язані із трьома зонами відкачування, для підтримки необхідного низького рівня тиску в зоні осадження. Через більш високу складність і збільшення кількості шарів нової покриваючої стопки шарів, особливо для покриття, що має принаймні три відбивачі інфрачервоне випромінювання шари (шар срібла), кількість необхідних зон осадження збільшується, і існуючі зараз пристрої стають занадто малими. Також необхідна більш висока пристосовність пристроїв для нанесення покриттів, щоб можна було отримати кілька покриттів на одній лінії, наприклад, покриття, які піддають тепловій обробці, та покриття, які не піддають тепловій обробці. Це збільшує кількість необхідних положень. Необхідно також скоротити час, який витрачають на одержання покриття. У пристроях для нанесення покриттів, які працюють під вакуумом, як, наприклад, магнетрон, система ізоляції газів між зонами осадження (або камерами) (також називаються "зони покриття") необхідна для поділу різних процесів. Наприклад, при одержанні низькоемісійного одинарного, подвійного або потрійного срібного покриття на плоскому склі осадження металевого срібла, для якого необхідне введення чистого аргону, і розпилення діелектрика, для якого необхідне введення кисню (О2) або азоту (N2), слідують один за одним. Без зон ізоляції газів парціальний тиск О2 або N2 у камері для металевого розпилення був би занадто високим для одержання добрих металевих властивостей шару Ag. Це пояснює причину поділу цих двох зон секцією, яку часто називають зоною поділу газів, що має, більш прийнятно, засоби відкачування (також називається в цьому випадку секцією відкачування). Конструкція ізоляції між зонами осадження залежить від типу пристроїв для нанесення покриття. Двома основними постачальниками пристроїв для нанесення покриттів великої площі для скляної промисловості є АМАТ (ех: ВОС) і Von Ardenne. Для модульного пристрою для нанесення покриття виду АМАТ ізоляція забезпечується у вигляді множини тунелів з відкачаним повітрям. Тунель являє собою провідний-обмежуючий пристрій, з'єднаний з камерою вздовж периметру. Три тунелі є в кожній зоні поділу газів. Отвір регулюється, щоб пристосуватися до скла (підкладки) змінної товщини. Щілина для відкачування формується між отворами. Кожна щілина відкачується вузькоспеціалізованим 16" дифузійним насосом (DP). У стандартній конструкції всі 6 дифузійних насосів DP з'єднані з ізоляційною секцією. У цьому випадку додаткова стадія ізоляції для особливо чутливих покриттів може здійснюватися лише шляхом додавання тунельної секції з 2 дифузійними насосами з кожного боку тунелю. Загальна довжина стандартної ізоляційної секції становить близько 2000 мм. 1 UA 112300 C2 5 10 15 20 25 30 35 40 45 50 55 Для пристрою для нанесення покриття типу Von Ardenne зона поділу газів називається "секцією відкачування" на відміну від "секції розпилення", де відбувається процес. Ширина секції відкачування еквівалентна ширині робочої камери та дорівнює 780 мм. Вона обладнана двома ізоляційними тунелями. Один з тунелів являє собою повністю металеву плиту, приміщену на близько 25 мм на вершині лінії прокладки; отвори крізь сусідню робочу камеру знаходяться на верхній стороні стінки пристрою для нанесення покриття. Другий тунель являє собою металеву плиту із прорізом у центрі вздовж ширини пристрою для нанесення покриття (перпендикулярно напрямку переносу скла), відкачка газу в цьому сегменті здійснюється через проріз. Кожен з двох сегментів секції відкачування прокачується одним із трьох турбомолекулярних насосів (ТМР). Насоси прикріплені до кришки вздовж двох паралельних ліній. Ефективність ізоляційної секції, розташованої між двома камерами розпилення, називається коефіцієнтом ізоляції або коефіцієнтом поділу газів (SF). Вона вимірюється за допомогою -5 відкачування повітря з камери розпилення до рівня тиску нижче 10 мбар. Газоподібний аргон -3 подається в зону осадження (зона 1) до рівня тиску 5 × 10 мбар (створюваний тиск). У зоні осадження (зона 2) з іншого боку зони поділу газів вимірюється тиск (тестований тиск). Тестування потім повторюють із подачею газоподібного аргону в зону 2, при цьому тиск вимірюється в зоні 1. Середнє значення коефіцієнта поділу газів (SF) повинне обчислюватися в такий спосіб: 0,5 ((зона створення тиску 1 / зона тестування тиску 2) + (зона створення тиску 2 / зона тестування тиску 1)). При такому обчисленні скло відсутнє в тунелі. Дійсно, оскільки існує простір між підкладками в ході процесу осадження, регулярно виникають моменти без скляної підкладки, так що поділ повинен бути ефективним без скляної підкладки, і коефіцієнт поділу повинен оцінюватися без скляної підкладки. Виміряли коефіцієнт поділу існуючих промислових ліній. Значення для ізоляційної зони конструкції АМАТ модульного пристрою для нанесення покриття - між 25 і 50. Значення для однієї секції відкачування виду Von Ardenne становлять між 30 і 200 залежно від кількості насосів і висоти тунельної плити. Цей фактор збільшується до 400, коли дві секції відкачування знаходяться поруч. На закінчення можна відзначити, що всі зони поділу ґрунтуються на одному й тому самому принципі, тобто є довга зона (між 780 і 2000 мм) між двома зонами осадження, де провідність зменшується шляхом регулювання лінії прокладки відповідно до довжини тунелю (металева плита). Зона є більш-менш відкритою з отворами, поруч із якими встановлений насос. Тобто це цілком стаціонарна конструкція. Відомі з рівня техніки пристрої для нанесення покриття сконструйовані зі статичною ізоляцією газів між зонами осадження та камерами розпилення. Така конфігурація забезпечує мінімальний коефіцієнт поділу газів, що дорівнює 30 згідно зі специфікацією, але точні значення, виміряні для пристроїв для нанесення покриття становлять близько 400 у найкращому разі. Метою даного винаходу є поліпшення газового поділу між двома осаджуючими зонами в пристрої для нанесення покриття. Цей винахід стосується способу осадження багатошарової покриваючої стопки шарів на плоску скляну підкладку, що включає осадження під вакуумом принаймні першого шару в першій зоні осадження, яка має перший тип атмосфери, і принаймні другого шару в другій зоні осадження, яка має другий тип осадження, що відділений від першого типу атмосфери розділовою зоною, де плоска скляна підкладка переміщається від першої зони осадження до другої зони осадження через розділову зону вздовж шляху переміщення, який відрізняється тим, що газ вводиться в розділову зону поблизу шляху переміщення для збільшення коефіцієнта поділу між двома типами атмосфери. Вираз "поблизу" означає відстань від близько 1 мм до близько 500 мм. Газ вводиться у вигляді регульованого потоку газу, що може легко регулюватися відповідно до способу осадження та наявними установленими параметрами. Регулювання потоку введеного потоку газу забезпечує динамічне пристосування коефіцієнта поділу. Більш прийнятно, газ атмосфери всередині зони поділу відкачується за допомогою насоса. Це підвищує коефіцієнт поділу. Це винахід також стосується модульного пристрою для нанесення покриття для осадження тонких шарів під вакуумом на скляну підкладку, що має принаймні дві зони осадження із зоною поділу газів між ними та шлях переміщення для скляної підкладки, що проходить через отвори від зони осадження в напрямку іншої зони осадження через розділову зону, який відрізняється тим, що зона поділу газів містить принаймні один інжектор газу поблизу шляху переміщення. Більш прийнятно зона поділу газів містить інші засоби відкачування для видалення газу із зони поділу газів. Це зручні засоби підвищення коефіцієнта поділу. 2 UA 112300 C2 5 10 15 20 25 30 35 40 45 50 55 60 Більш прийнятно покриваючі засоби розташовуються вище шляху переміщення для того, щоб визначити тунель разом зі шляхом переміщення усередині зони поділу газів, яким переміщається скляна підкладка, і один інжектор газу розташовується усередині зазначеного тунелю. Це звичайний засіб для одержання доброї ефективності ін'єкції газу. У варіанті виконання даного винаходу, у якому пристрій для нанесення покриття являє собою катодний розпиляючий пристрій, подібний до магнетрона, зони осадження являють собою зони розпилення, що мають одну або кілька катодних чарунок. Більш прийнятно інжектор (інжектори) розташовується (розташовуються) між шляхом переміщення та покрівельною стінкою, розташованою на відстані між 5 і 50 мм шляху переміщення для визначення частини тунелю з підкладкою, що переміщається шляхом переміщення. Більш прийнятно інжектор (інжектори) розташовується (розташовуються) між 10 мм і 100 мм, більш прийнятно - між 15 мм і 50 мм, наприклад, на близько 20 мм шляху переміщення. Газ вводиться вище шляху переміщення, але він також може вводитися нижче шляху переміщення, на додаток до введення вище нього. Даний винахід забезпечує динамічний шлях модифікації поділу газів шляхом введення регульованого потоку газу в тунель із низьким пропусканням, який розділяє дві зони поділу. Газ, що вводиться для поліпшення поділу, може, більш прийнятно, відкачуватись ідеально з'єднаними насосами на вершині тунелю; це обмежує збільшення тиску в зоні осадження. Несподівано було виявлено, що введення газу в зону поділу газів поліпшує коефіцієнт поділу. Навпроти, можна було б припустити, що це порушить процес осадження в зонах осадження. Автори даного винаходу несподівано виявили, що цей винахід забезпечує можливість досягнення більш високих коефіцієнтів поділу, які є кращими у від 2-х до 20-ти разів. Це поліпшення може бути також поєднане зі зменшенням витрат завдяки двом основним факторам: зменшеній довжині зони поділу газів і зменшеній кількості турбомолекулярних насосів. Інша перевага даного винаходу полягає в тому, що це введення газу робить коефіцієнт поділу легко регульованим, і досяжна ефективність є тим вищою, чим більше можуть бути зменшені розміри. Це збільшення коефіцієнта поділу забезпечує гнучкий шлях регулювання ефективності поділу між зонами осадження та називається динамічним тунелем поділу. Іншими перевагами даного винаходу є: - коефіцієнт поділу значно вищий, ніж у конструкціях, відомих з рівня техніки; - коефіцієнт поділу може регулюватися шляхом модифікації кількості введеного газу; - коефіцієнт поділу може варіюватися в інтервалі від 1 до 10000; - простір, необхідний для поділу, еквівалентного конструкції, відомої з рівня техніки, є більш коротким; - тиск у камері осадження можна контролювати за допомогою продуктивності насоса та можна залишити в діапазоні прийнятних значень для процесу розпилення (0,1-99 мТорр, більш прийнятно 0,5-15 мТорр); - два або більше динамічних тунелів поділу можуть бути встановлені один за одним для конкретних застосувань, для яких необхідний дуже високий коефіцієнт поділу; - дві зони осадження, розділені зоною поділу газів згідно з даним винаходом, можуть працювати при різних рівнях тиску. Шлях переміщення міг би являти собою переміщення по повітряній подушці. Більш прийнятно, на практиці, шлях переміщення являє собою роликовий конвеєр. Застосування роликового конвеєра для послідовності скляних підкладок перешкоджає застосуванню вузького отвору для входу та залишає розділову зону. Крім того, скляні підкладки можуть мати різні товщини між різними серіями виробництва: це необхідно брати до уваги для визначення розміру отворів. Описані далі креслення наведені лише з метою ілюстрації та не обмежують обсяг даного винаходу: Фіг. 1 стосується першого варіанта здійснення даного винаходу, показуючи дві зони осадження з розділовою зоною між ними; Фіг. 2 стосується другого варіанта здійснення даного винаходу, показуючи дві зони осадження з розділовою зоною між ними. Фіг. 1 і 2 схематично показують модуль, що містить дві камери, що формують першу та другу зони осадження (А) з розділовою зоною або камерою (В) між ними. Необов'язкові засоби відкачування зон осадження не зображені. Розділова зона містить два відсіки (D) вище шляху переміщення. Кожний відсік (D) містить принаймні один засіб відкачування (С) на вершині, який 3 UA 112300 C2 5 10 15 20 25 30 35 40 45 50 55 60 може бути активований або не активований для того, щоб підтримувати низький рівень тиску усередині відсіку та регулювати коефіцієнт поділу. Шлях переміщення (Н) здійснюється роликовим конвеєром (F) всередині розділової камери. Між першою зоною осадження (А) і розділовою зоною (В) є отвір (G), щоб залишити прохід для скляної підкладки. Подібним чином, є отвір (G) між розділовою зоною (В) і другою зоною осадження (А). Кожний відсік відкачування (D) закритий знизу засобами покриття у формі пластини, розташованої на близько 10-50 мм вище шляху переміщення, у такий спосіб формуючи тунельну частину разом з підкладкою, якщо вона наявна, вище шляху переміщення між двома зонами осадження. У кожній пластині є щілина (К), що дозволяє засобам відкачування видаляти газ із тунельної частини. Інжектор газу (Е) розташовується біля входу та виходу тунельної частини та прикріплений до пластини, що покриває тунельну частину. Кожний інжектор газу являє собою трубу із просвердленими отворами, так щоб газ вводився в напрямку шляху переміщення на близько 20 мм вище його. На Фіг. 2 показаний бічний отвір (J) між кожною зоною осадження (А) і відсіком відкачування (D), щоб дозволити газу виходити з зони осадження через відсік відкачування. Фактор ізоляції газів або фактор поділу газів (SF) може бути потім збільшений шляхом регулювання та/або об'єднання різних параметрів. Серед них можна назвати розміри розділової зони, як, наприклад, отвір (див. посилання G на Фіг. 1) вище лінії проходу (Н), довжина ізоляційного тунелю (В), ширина пристрою для нанесення покриття та присутність насосів (С). Модифікація розмірів і збільшення продуктивності насоса є звичайними шляхами здійснення поділу, так званий статичний поділ. Зменшення довжини розділової камери (зони) на коефіцієнт, що дорівнює трьом, може привести до зменшення коефіцієнта поділу газів на близько 50 %. Зменшення продуктивності насоса у два рази може зменшити коефіцієнт поділу на 10 %, при цьому всі інші параметри є незмінними. Для того, щоб підтвердити ефект цього винаходу порівняно з рівнем техніки, були проведені такі випробування. Щоб продемонструвати вплив просто введення без додаткового відкачування в розділовій зоні додали нейтральний газ, наприклад, аргон, що вводиться у розділову камеру. Експеримент показує, що введена кількість 2000 см /хв (стандартний кубічний сантиметр на хвилину, тобто, міра потоку газу) може збільшити коефіцієнти поділу в близько 2,5 разів. Введена кількість, що 3 дорівнює 10000 см /хв може збільшити коефіцієнти поділу в близько 20 разів. Це показує велику розмаїтість коефіцієнтів поділу, що досягаються згідно з даним винаходом. Ці результати можуть бути поліпшені шляхом додавання продуктивності насоса в розділову зону. Якщо розглядати продуктивність насоса, подібну до виявленої для існуючої конструкції, поліпшення як потоку газу, що вводиться, так і продуктивності насоса в розділовій зоні являє собою мультиплікативний фактор коефіцієнта поділу від 3,75 до 30. Модифікація секції відкачування в розділовій зоні, розташованій поблизу бічних отворів на верхній стороні камери відкачування (Фіг. 2 J), може поліпшити значення коефіцієнта поділу на 40 %. Цей винахід відкриває можливість досягнення значень коефіцієнта поділу, еквівалентних стандартному значенню коефіцієнта поділу, при більш короткій довжині тунелю та досягнення кращих значень коефіцієнта поділу при стандартній довжині розділової зони. Даний винахід дає змогу регулювати коефіцієнт поділу, що неможливо для існуючої конструкції пристрою для нанесення покриття без відведення. Рівень тиску всередині пристрою для нанесення покриття більш прийнятно контролюється турбомолекулярними насосами, забезпечуючи рівень тиску, сумісний із процесом. Значення бажаного коефіцієнта поділу модулюється шляхом зміни кількості газу, що вводиться. Газ вводиться в розділову зону за допомогою інжектора (інжекторів), і газ може надходити з розділової зони сам по собі або із сусідніх зон поділу. Найбільш підходяща система інжекції газу виготовлена із труби з просвердленими отворами, прикріпленої вздовж ширини камери (перпендикулярно напрямку переміщення). Більш прийнятно інжектор газу перебуває близько до кожної із двох зон осадження. Потік газу з отворів може бути спрямований у напрямку та перпендикулярно шляху переміщення або може бути спрямований у напрямку отворів відповідної зони осадження. В одному варіанті здійснення даного винаходу інжектор (інжектори) являє (являють) собою металеву трубку (трубки) діаметром близько 20 мм із отворами, розподіленими по всій довжині, причому трубка розташовується вздовж ширини шляху переміщення на відстані 20 від шляху переміщення. 4 UA 112300 C2 5 10 15 20 25 30 35 40 45 50 55 Будь-який інший шлях введення газу в розділову зону підходить для даного винаходу при будь-якому розмірі або конфігурації інжекційного пристрою. Потік, що вводиться, контролюється регулятором, таким як масовий витратомір або будь-який інший пристрій, що може контролювати потік газу. Застосовуваний діапазон потоку становить від 0 до 10000 см /хв (стандартні кубічні сантиметри), як отримано шляхом контролю потоку або тиску. Кут введення газу або розташування отворів у трубі можуть варіюватися відповідно до конфігураційних обмежень. Якщо застосовуються два або більше інжекторів, потік може розподілятися рівномірно або нерівномірно між різними інжекторними трубками. Наприклад, якщо 3 застосовуються дві трубки, як показано на Фіг. 1, і загальний потік становить 2000 см /хв, потік в одній трубці може становити 1000 і 1000 у другій трубці, але він також може становити 500 і 3 1500 см /хв або будь-який інший розподіл. Принцип введення газу для поділу двох зон осадження має силу для будь-якого типу газу, але експертові відомо, що вибір газу залежатиме від атмосфери процесу осадження, що розділяється. Найбільш підходящий засіб відкачування для комбінування із введенням грунтується на чотирьох турбомолекулярних насосах, що мають нормальну продуктивність насоса 2300 л/с, прикріплених до кришки розділової камери. Діапазон тиску процесу, при якому даний винахід забезпечує найкращу перевагу, в ідеалі становить від 0,1 до 15 мТорр. Число насосів може становити від 0 до максимальної кількості, визначеної доступним простором навколо камери. Продуктивність насоса ТМР (турбомолекулярний насос) повинна відповідати діапазону тиску. Введення газу в розділову зону відповідно до цього винаходу при відкачуванні для поліпшення коефіцієнта поділу між двома зонами осадження не обмежується тиском процесу магнетронного розпилення. Процес, що відбувається при більш високому тиску, до близько 100 мТорр, може бути відділений від іншого динамічним тунелем, обладнаним низьковакуумними насосами, як, наприклад, механічні насоси або хвостовики. У цьому випадку потік газу, що вводиться, є набагато більшим, ніж описано раніше. Підходить інший тип насосів, як, наприклад, дифузійні насоси, механічні насоси або будьякий тип насосів, що забезпечуватиме досягнення робочого тиску. Найбільш підходяща конфігурація заснована на розділовій зоні (В), поділеній на два відсіки (D). Кожний відсік відкачується двома насосами (С), розташованими на кришці розділової зони. Дно відсіку являє собою пластину з щілиною (К) для відкачування вище шляху переміщення. Розмір щілини (К) може варіюватися між 0 (без відкачування) і всією довжиною відсіку (повністю відкритий). Отвір щілини не обов'язково розташовується в центрі тунелю, як показано на Фіг. 1 і 2. Інжектор газу (Е) розміщається в розділовій камері вище конвеєра (F) між камерою осадження та відкачувальною щілиною (К). Довжина тунелю може варіюватися між 100 і 2000 мм. Отвір (G) динамічного тунелю залежить від товщини підкладки та може варіюватися між 1 і100 мм вище шляху переміщення (Н). Отвори (G) можуть бути різними між першою зоною осадження (А) і другою зоною осадження (А). В ідеалі відсіки (D) не мають прямого виходу (Фіг. 2 J) у зону осадження (А), але продуктивність конструкції секції відкачування в існуючому пристрої для нанесення покриття могла б бути поліпшена шляхом введення газу в тунель і відкачування його із застосуванням існуючої конфігурації (отвір на бічній стороні секції відкачування, Фіг. 2 J). Ширина динамічного тунелю, в ідеалі, відповідає ширині пристрою для нанесення покриття. Ширина залежить від застосування та розміру підкладок. Експертам відомо, що рівномірне відкачування досягається, якщо щілина повністю відкрита в напрямку ширини. Однак зменшення ширини щілини (К) буде лише модифікувати продуктивність насоса. Приклад 1. Цей приклад показує вплив потоку газу, що вводиться, на коефіцієнт поділу. Виходячи зі стандартної конструкції, відомої з рівня техніки, на основі статичної системи ізоляції з насосом, вимірювали коефіцієнт поділу газів (SF), як описано вище. Ці значення порівнювали зі значеннями, отриманими після модифікації конструкції згідно з даним винаходом. Базова конструкція складається з розділового тунелю довжиною 1000 мм без відкачування 3 між зонами осадження. Потік аргону, що дорівнює 1000 см /хв, вводиться в кожну з камер 3 осадження, сусідню з розділовим тунелем. Потік О 2, що дорівнює 40 см /хв, вводиться тільки в одну камеру осадження, і парціальний тиск О 2 вимірюється в іншій камері осадження. Згідно з даним винаходом газоподібний аргон вводиться при двох різних значеннях потоку в розділову зону всередині тунелю (див. Фіг. 1). У таблиці 1, наведеній нижче, підсумовані результати, виміряні для збільшення потоків Аг, що вводяться у розділовий тунель. Коефіцієнт поділу 3 обчислюється відносно базової конструкції без введення газу (0 см /хв аргону). 60 5 UA 112300 C2 Таблиця 1 Потік, що вводиться 3 у тунель (см /хв) 0 2000 10000 5 10 Відносний коефіцієнт поділу 1 3 40 Порівняльний приклад 1. Порівняльний приклад 1 показує вплив тільки відкачування (без введення газу) тунелю на коефіцієнт поділу. Базова конструкція складається з розділового тунелю з довжиною 300 мм без відкачування та порівнюється з відкачуванням при загальній продуктивності 9000 і 18000 л/с. Потік 1000 3 3 см /хв аргону вводиться в кожну камеру осадження, сусідню з тунелем. Потік 40 см /хв О2 вводиться в одну камеру осадження, і парціальний тиск О 2 вимірюється в іншій камері осадження. У таблиці 2 підсумовані результати, виміряні для збільшення продуктивності насоса в динамічному тунелі. Коефіцієнт поділу обчислювали відносно базової конструкції (без відкачування). Таблиця 2 Продуктивність насоса (л/с) 0 9000 18000 15 20 Відносний коефіцієнт поділу 1 1,6 1,8 Приклад 2. Приклад 2 показує порівняння стандартного пристрою для нанесення покриття, відомого з рівня техніки, що має конструкцію типу Von Ardenne, з конструкцією з динамічним розділовим тунелем згідно з даним винаходом. Відома з рівня техніки конструкція пристрою для нанесення покриття типу Von Ardenne була описана вище. Довжина розділового тунелю становить близько 780 мм. Є чотири насоси із продуктивністю 2300 л/с кожний. Таблиця З, наведена нижче, показує експериментальний абсолютний коефіцієнт поділу в обох випадках. Таблиця 3 Коефіцієнт поділу Рівень техніки (тип Von Ardenne) 175 Динамічний тунель для 2000 625 3 см /хв Аг, що вводиться Конструкція 25 30 Даний винахід може застосовуватися у всіх існуючих магнетронних пристроях для нанесення покриття. Цей винахід може також застосовуватися для будь-якого процесу (PECVD), що має потребу в ефективному поділі, при будь-якому тиску процесу (від близько ОД мТорр до 100 мТорр). Основна перевага полягає в тому, що даний винахід забезпечує добрий коефіцієнт поділу в невеликому просторі. Таким чином, це компактна система, що може застосовуватися в компактній конструкції пристрою для нанесення покриття, для обмеження вартості інвестицій, а також для об'єднання різних процесів, як, наприклад, магнетронне нанесення покриття в одній камері осадження та PECVD (плазмохімічне осадження з парової фази) в іншій камері, сусідній з нею. ФОРМУЛА ВИНАХОДУ 35 1. Спосіб осадження багатошарової покриваючої стопи шарів на плоску скляну підкладку, що включає осадження методом катодного розпилення під вакуумом принаймні першого шару в першій зоні осадження, яка має перший тип атмосфери, і принаймні другого шару в другій зоні осадження, яка має другий тип атмосфери, що відділений від першого типу атмосфери 6 UA 112300 C2 5 10 15 20 25 30 35 розділовою зоною, де плоску скляну підкладку переміщують від першої зони осадження до другої зони осадження через розділову зону вздовж шляху переміщення, який відрізняється тим, що газ вводять в розділову зону в області шляху переміщення для підвищення коефіцієнта поділу між двома типами атмосфер. 2. Спосіб за п. 1, який відрізняється тим, що газ атмосфери всередині розділової зони відводять шляхом відкачування. 3. Спосіб за будь-яким з пп. 1 або 2, який відрізняється тим, що газ вводять через трубу із просвердленими отворами. 4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що газ вводять поблизу кожної із двох зон осадження. 5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що газ вводять в напрямку та перпендикулярно шляху переміщення. 6. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що газ вводять в напрямку отворів близької зони осадження. 7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що газ вводять між 10 і 100 мм, більш прийнятно між 15 і 50 мм шляху переміщення. 8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що газ вводять всередині тунельного шляху, визначеного вище підкладки. 9. Модульний пристрій для нанесення покриття для осадження тонких шарів під вакуумом на плоску скляну підкладку, що має принаймні дві зони осадження із зоною поділу газів між ними та має шлях переміщення скляної підкладки, який проходить через отвори від зони осадження в напрямку іншої зони осадження через розділову зону, який відрізняється тим, що зона поділу газів містить принаймні один інжектор газу в області шляху переміщення. 10. Модульний пристрій для нанесення покриття за п. 9, який відрізняється тим, що зона поділу газів включає засоби відкачування для видалення газу із зони поділу газів. 11. Модульний пристрій для нанесення покриття за будь-яким з пп. 9 або 10, який відрізняється тим, що покриваючі засоби розташовані вище шляху переміщення, визначаючи тунельний шлях разом зі шляхом переміщення всередині зони поділу газів, яким переміщається скляна підкладка, і тим, що принаймні один інжектор газу розташовано всередині зазначеного тунелю. 12. Модульний пристрій для нанесення покриття за будь-яким з пп. 9-11, який відрізняється тим, що інжектор газу містить трубу із просвердленими отворами, розташовану вздовж ширини зони, перпендикулярно напрямку шляху переміщення. 13. Модульний пристрій для нанесення покриття за будь-яким з пп. 9-12, який відрізняється тим, що інжектор газу розташовано між 10 і 100 мм кожної із двох зон осадження. 7 UA 112300 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюLecomte, Benoit, Wiame, Hugues, Yonemichi, Tomohiro

Автори російськоюЛекомт Бэнуа, Виам Хью, Йонэмичи Томохиро

МПК / Мітки

МПК: C23C 16/54, C03C 17/00, H01L 21/00, C23C 14/56

Мітки: модульного, пристрою, нанесення, покриття, поділ

Код посилання

<a href="https://ua.patents.su/10-112300-podil-modulnogo-pristroyu-dlya-nanesennya-pokrittya.html" target="_blank" rel="follow" title="База патентів України">Поділ модульного пристрою для нанесення покриття</a>

Попередній патент: Пристрій та спосіб встановлення вітрового скла

Наступний патент: Антитіло до il-23

Випадковий патент: Зубчаста муфта