Пристрій управління механізмом розмотки рулонів довгомірного матеріалу

Номер патенту: 12990

Опубліковано: 28.02.1997

Автори: Охмакевич Василь Федорович, Пастернак Ігор Самойлович, Воронецький Ігор Якович, Матяш Володимир Георгійович, Костенко Людмила Степанівна

Формула / Реферат

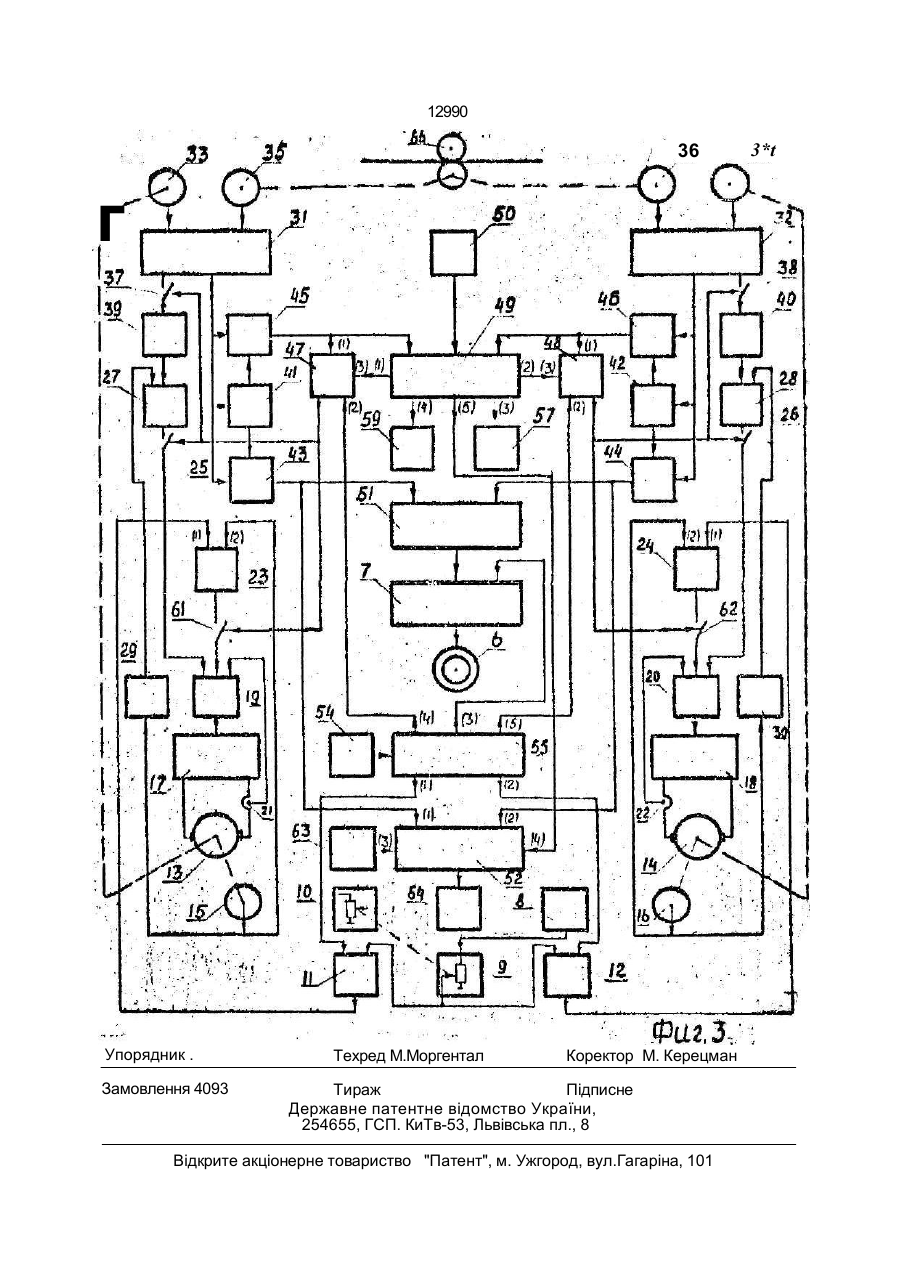

(57) Устройство управления механізмом размотки рулонов длинномерного материала, содержащее блоки управления приводами рулонов и приводом карусельного узла их поворота, блок определения места склейки и блок управления резкой материала, выход которого связан с исполнительным механизмом резки, установленным на поворотной раме с приводом, имеющим блок управления, блок управления поворотом карусельного узла, датчик положения рулонов, задатчик линейной скорости материала и схемы регулирования скорости размотки рулонов, каждая из которых имеет тахогенератор, кинематически связанный с валом привода разматываемого рулона, датчик линейной скорости материала, блок вычисления диаметра рулона, первым выходом связанный с входом блока фиксации минимального диаметра рулона и регулятор линейной скорости материала, отличающееся тем, что оно содержит датчик наличия рулона в опасной зоне, датчик рабочего положения рулона и связанный с ним блок фиксации рабочего положения рулона, а каждая из схем регулирования скорости размотки рулонов дополнительно имеет тахогенератор, чувствительный элемент которого кинематически связан с валом привода разматываемого рулона, задатчик линейной скорости материала, блок ограничения скорости вращения рулона, контакторы, блок выбора режима работы и последовательно соединенные задатчик скорости вращения рулона и сумматор, а также узел контроля работы блока вычисления диаметра рулона и блок определения текущего диаметра рулона, причем блок управления резкой материала первым входом соединен с выходом блока определения места склейки, вторым и третьим сходами объединен с первыми входами, первым и вторым выходами - с вторыми входами блоков выбора

режима работы соответствующих схем регулирования скорости размотки рулонов, а третий выход блока управления резкой материала соединен с первым входом блока управления приводом поворотной рамы, первый и второй входы блока управления поворотом карусельного узла объединены соответственно с вторым и третьим входами блока управления приводом поворота рамы и связан с выходами блоков определения текущих диаметров рулонов соответствующих схем регулирования скорости размотки рулонов, а выход блока управления поворотом карусельного узла соединен с первым входом блока управления приводом карусельного узла, второй вход которого связан с первым выходом блока фиксации рабочего положения рулона, второй и третий выходы которого соединены с вторыми входами соответствующих блоков выбора режимов работы, а четвертый и пятый выходы связаны с первыми входами задатчиков линейной скорости материала соответствующих схем регулирования скорости размотки рулонов, задатчик линейной скорости материапа входом связан с выходом датчика положения рулонов, а выходы - с объединенными входами задатчиков линейной скорости материала схем регулирования скорости размотки рулонов, причем выход датчика наличия рулона в опасной зоне соединен с четвертым входом блока управления приводом поворота рамы, при этом в каждой схеме регулирования скорости размотки рулонов блок вычисления диаметра рулона соответствующими входами связан с тахогенератором и датчиком линейной скорости материала и первым выходом дополнительно соединен с входами блока определения текущего диаметра рулона и узла контроля работы блока вычисления диаметра рулона, первый выход которого соединен с управляющим входом блока определения текущего диаметра рулона, а второй выход узла контроля работы блока вычисления диаметра рулона соединен с управляющим входом блока фиксации минимального диаметра рулона, выход которого связан с первым входом блока выбора режимов работы, выход которого соединен с управляющими элементами контакторов, второй выход блока вычисления диаметра рулона соединен через замыкающий

контакт первого контактора с задатчиком скорости вращения рулона, выход дополнительного тахогенератора связан через блок ограничения скорости вращения рулона с вторым входом сумматора и одновременно связан с первым входом регулятора линейной скорости материала, выход которого через замыкающий контакт второго контактора связан с первым входом блока управления приводом рулона, второй вход которого соединен через замыкающий контакт третьего контактора с выходом сумматора, а выход задатчика линейной скорости материала соединен со вторым входом регулятора линейной скорости материала.

Текст

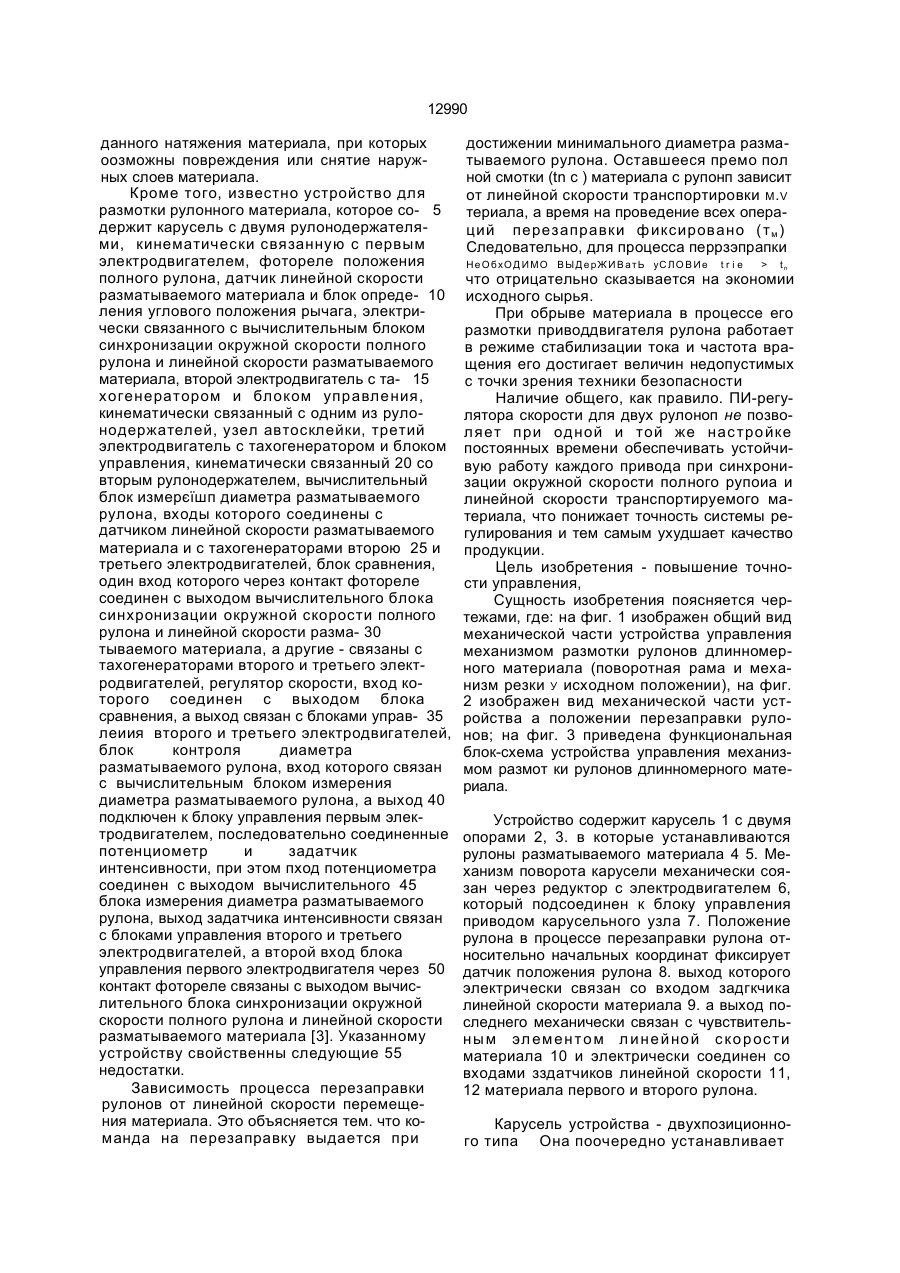

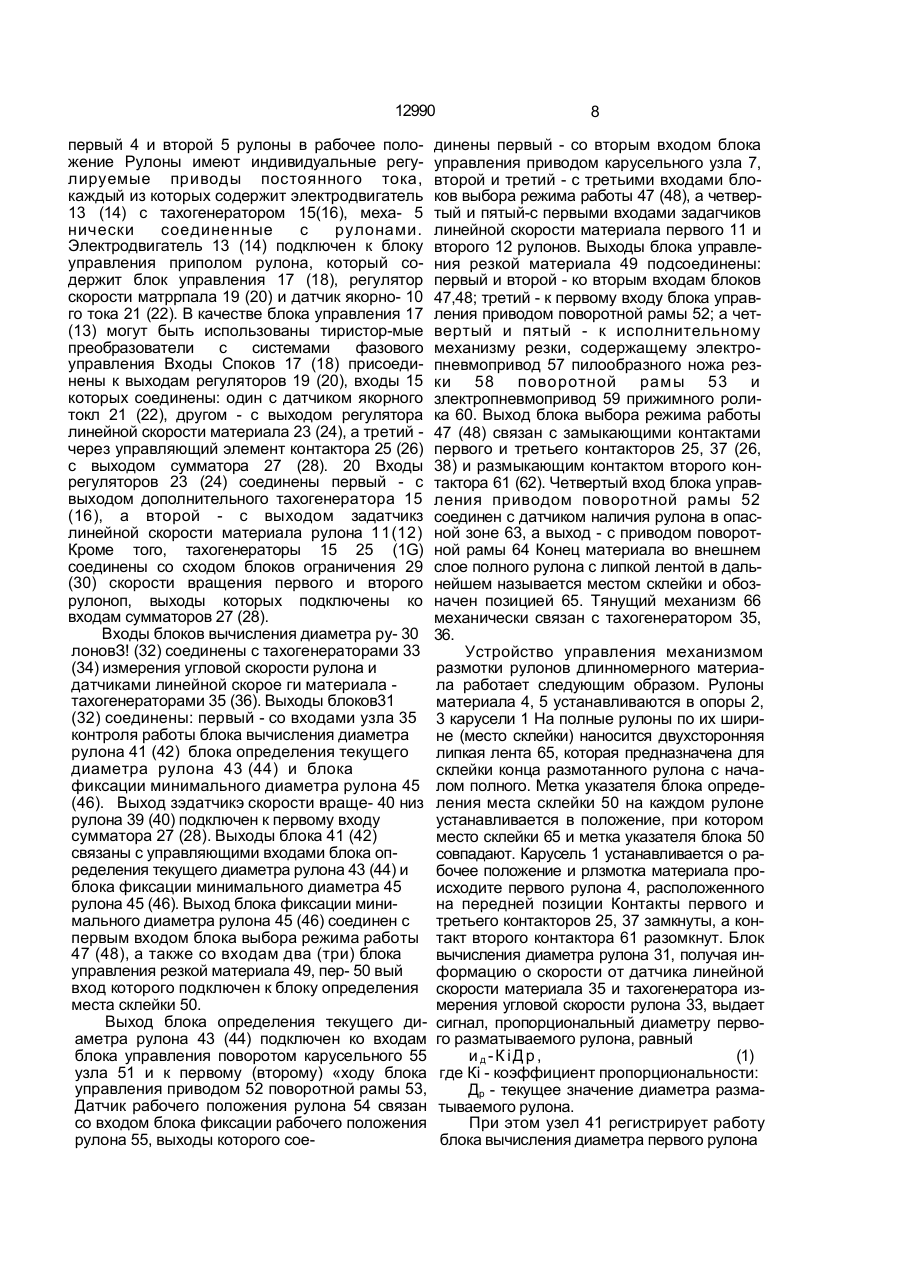

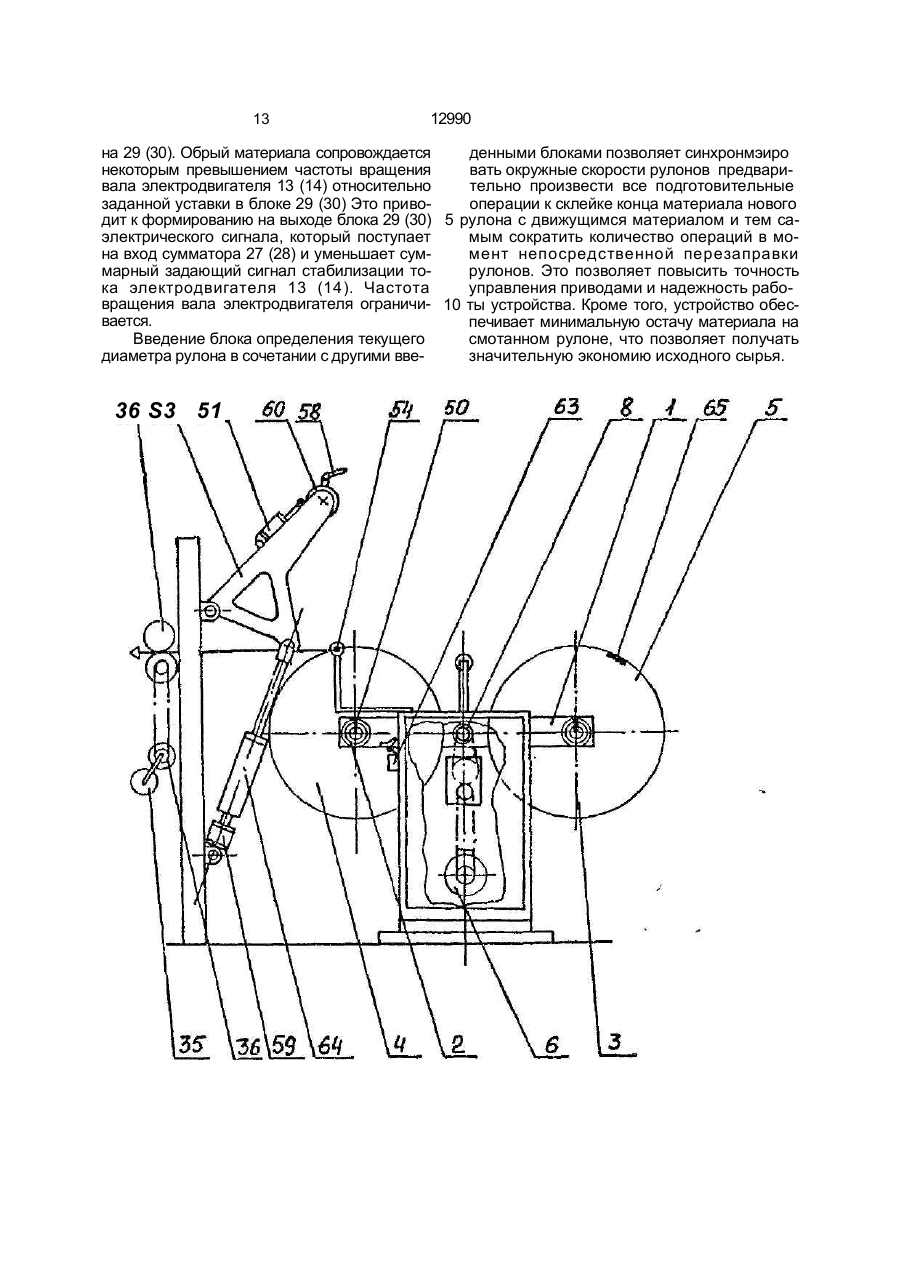

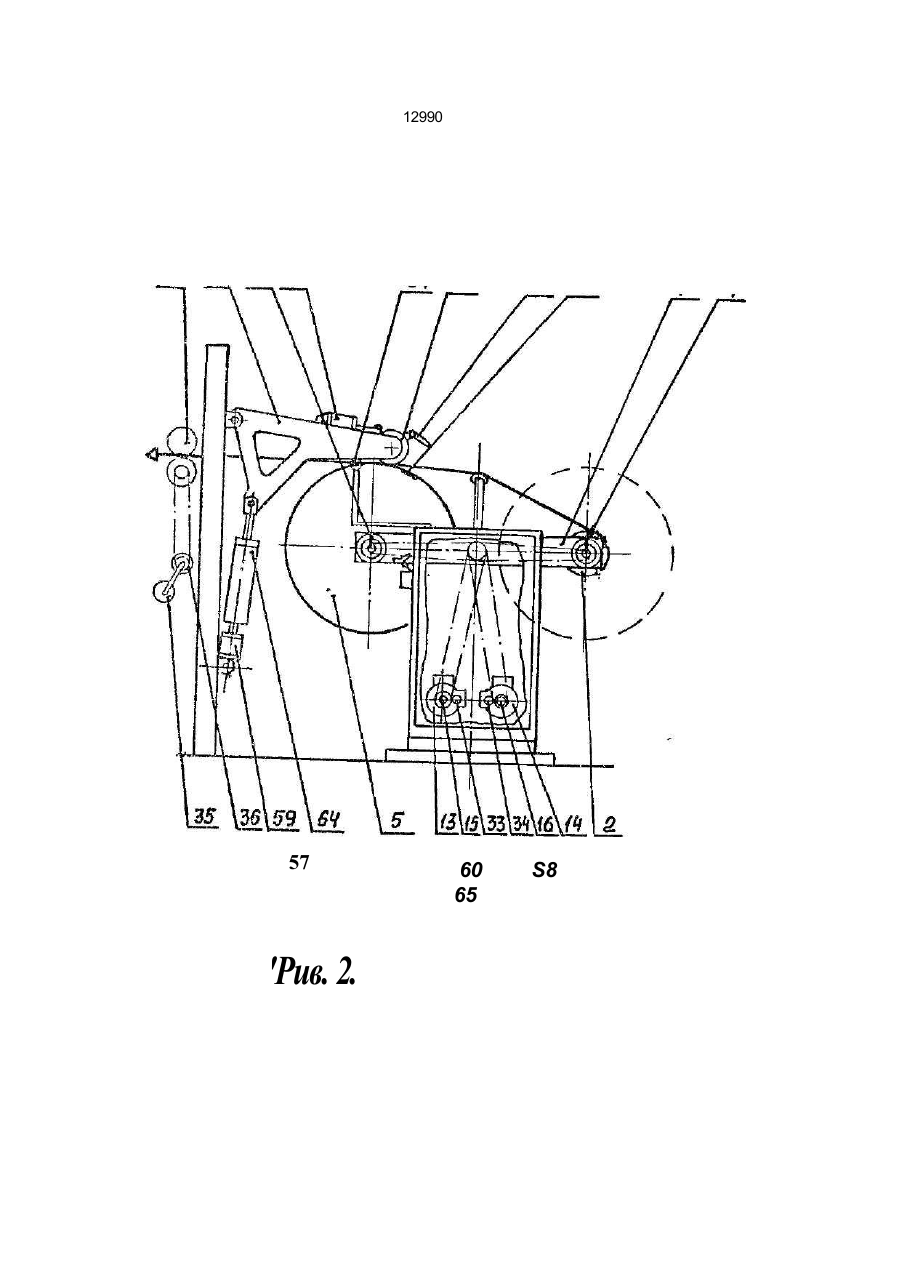

Устройство управления механизмом размотки рулонов длинномерного материа ла, содержащее блоки управления привода ми рулоноп и приводом карусельногоузлаих поворота, блок определения места склейки и блок управления резкой материала, выход которого связан с исполнительным механиз мом резки, установленным на поворотной раме с приводом, имеющим блок управле ния, блок управления поворотом карусель ного узла, датчик положения рулонов, задатчик линейной скорости материала и схемы регулирования скорости размотки ру лонов, каждая из которых имеет тахогенера тор, кинематически связанный с валом приводэ разматываемого рулона, датчик ли1нейной скорости материала, блок вычисле ния диаметра рулона, первым выходом связанный с входом блока фиксации мини мального диаметра рулона и регулятор ли нейной скорости материала, о т л и ч а ю Щ С О С Й тем, что оно содержит датчик наличия рулона в опасной зоне, датчик рабочего положения рулона и связанный с ним блок фиксации рабочего положения рулона, а каждая из схем регулирования скорости размотки рулонов дополнительно имеет тахогенератор, чувствительный элемент которого кинематически связан с валом привода разматываемого рулона, задатчик линейной скорости материала, блок ограничения скорости вращения рулона, контакторы, блок выбора режима работы и последовательно соединенные задатчик скорости вращения рулона и сумматор, а также узел контроля работы блока вычисления диаметра рулона и блок определения текущего диаметра рулона, причем блок управления резкой материала первым входом соединен с выходом блока определения места склейки, вторым и третьим сходами объединен с первыми входами, первым и вторым выходами - с вторыми входами блоков выбора режима работы соответствующих схем регулирования скорости размотки рулонов, атретий выход блока управления резкой материала соединен с первым входом блока управления приводом поворотной рамы, первый и второй входы блока управления поворотом карусельного узла объединены соответственно с оторым и третьим входами блока управления приводом поворота рамы и связан с выходами блоков определения текущих диаметров рулонов соответствующих схем регулирования скорости размотки рулонов, а выход блока управления попоротом карусельного узла соединен с первым входом блока управления приоодом карусельного узла, второй вход которого связан с первым выходом блока фиксации рабочего положения рулона, второй и третий выходы которого соединены с вторыми входами соответствующих блоков выбора режимов работы, а четвертый и пятый выходы связаны с первыми входами за о о 12990 д.нчикоп линейной скорости материала соответствующих схем регулирования скорости размотки рулонов, задатчик линейной скорости ^отериапа входом связан с выходом датчика положения рулонов, а выходы с объединенными входами задатчиков линейной скорости материала схем регулирования скорости размотки рулонов, причем выход датчика наличия рулона в опасной зоне соединен с четвертым входом блока управления приводом поворота рамы, при этом а каждой схеме регулирования скорости размотки рулонов блок вычисления диаметра рулона соответствующими входами свя ээн с тахогенератором и датчиком линейной скорости материала и первым выходом дополнительно соединен с входами блока определения текущего диаметра рулона и узла контроля работы блока вычисления диаметра рулона, первый выход которого соединен с управляющим входом блока определения текущего диаметра рулона, а второй выход узла контроля работы блока вычисления диаметра рулона соединен с управляющим входом блока фиксации минимального диаметра рулона, пыход которого связан с первым входом блока выбора режимов работы, выход которого соединен с управляющими элементами контакторов, второй выход блока вычисления диаметра рулона соединен через замыкающий контакт первого контактора с задатчиком скорости вращения рулона, выход дополнительного тахогенератора связан через блок ограничения скорости вращения рулона с вторым входом сумматора и одновременно связан с первым входом регулятора линейной скорости материала, выход которого через замыкающий контакт второго контактора связан с первым входом блока управления приводом рулона, второй вход которого соединен через замыкающий контакт третьего контактора с выходом сумматора, а выход задатчика линейной скорости материала соединен со вторым входом регулятора линейной скорости материала. Изобретение относится к области автоматизации технологических процессов и может найти применение, например, в размоточных устройствах с автоматической сменой рулонов при непрерывной размотке ленточных материалов и комбинированных пленок. Известно размоточное устройство с автоматической сменой рулонов, состоящее из вращающихся рычагов с опорами для рулонов, устройства для остановки рычагов в положении заранее определенном с помощью фотоэлемента, устройства для определения углового положения рычагов при их остановке, двигателя вращении рычагов, пускового двигателя для разгона полного рулона до окружной скорости равной линейной скорости разматываемого материала, рамы автосклейки, предназначенной для склеивания конца пленки разматываемого рулона с началом пленки полного рулона, вычислительного устройства синхронизации окружной скорости полного рулона и линейной скорости разматываемого материала [1]. Основными недостатками устройства являются: отключение системы электропривода для регулирования натяжения материала с разматываемого рулона на период подготовки нового рулона материала к склейке. Последнее вызвано тем, что невозможно од ним и тем же двигателем разгонять полный рулон до окружной скорости, равной линейной скорости разматываемого материала и одновременно тормозить разматываемый рулон для создания заданного натяжения 5 материала. Это приводит к нарушению технологического регламента по поддержанию натяжения материала в процессе размотки. В силу погрешностей, возникающих при изготовлении механической системы опреЮ деления углового положения рулонов и большой инерционности системы вращающихся рычагов с опорами для рулонов нельзя добиться высокой точности и надежности работы всего устройства. 15 .- Известно также размоточное устройство с автоматической сменой рулонов, у которых разгон полного рулона до окружной скорости равной линейной скорости разматываемого материала осуществляется с по20 мощью ролика или бесконечной транспортерной ленты, снабженных приводом, а заданное натяжение разматываемого материала обеспечивается танц-роликом. контактирующим с разматываемым матери25 алом и перемещающимся в вертикальной или горизонтальной плоскости под действием грузов, либо дополнительного привода [2]. Основными недостатками устройств подобного типа являются контактные способы 30 разгона полного рулона и поддержание за 12990 данного натяжения материала, при которых оозможны повреждения или снятие наружных слоев материала. Кроме того, известно устройство для размотки рулонного материала, которое со- 5 держит карусель с двумя рулонодержателями, кинематически связанную с первым электродвигателем, фотореле положения полного рулона, датчик линейной скорости разматываемого материала и блок опреде- 10 ления углового положения рычага, электрически связанного с вычислительным блоком синхронизации окружной скорости полного рулона и линейной скорости разматываемого материала, второй электродвигатель с та- 15 хогенератором и блоком управления, кинематически связанный с одним из рулонодержателей, узел автосклейки, третий электродвигатель с тахогенератором и блоком управления, кинематически связанный 20 со вторым рулонодержателем, вычислительный блок измерєїшп диаметра разматываемого рулона, входы которого соединены с датчиком линейной скорости разматываемого материала и с тахогенераторами второю 25 и третьего электродвигателей, блок сравнения, один вход которого через контакт фотореле соединен с выходом вычислительного блока синхронизации окружной скорости полного рулона и линейной скорости разма- 30 тываемого материала, а другие - связаны с тахогенераторами второго и третьего электродвигателей, регулятор скорости, вход которого соединен с выходом блока сравнения, а выход связан с блоками управ- 35 леиия второго и третьего электродвигателей, блок контроля диаметра разматываемого рулона, вход которого связан с вычислительным блоком измерения диаметра разматываемого рулона, а выход 40 подключен к блоку управления первым электродвигателем, последовательно соединенные потенциометр и задатчик интенсивности, при этом пход потенциометра соединен с выходом вычислительного 45 блока измерения диаметра разматываемого рулона, выход задатчика интенсивности связан с блоками управления второго и третьего электродвигателей, а второй вход блока управления первого электродвигателя через 50 контакт фотореле связаны с выходом вычислительного блока синхронизации окружной скорости полного рулона и линейной скорости разматываемого материала [3]. Указанному устройству свойственны следующие 55 недостатки. Зависимость процесса перезаправки рулонов от линейной скорости перемещения материала. Это объясняется тем. что команда на перезаправку выдается при достижении минимального диаметра разматываемого рулона. Оставшееся премо пол ной смотки (tn с ) материала с рупонп зависит от линейной скорости транспортировки M. V териала, а время на проведение всех операций перезаправки ф иксировано ( т м ) Следовательно, для процесса перрзэпрапки Н е О б хО Д И МО В ЫД е р Ж И В а тЬ уС Л О В И е trie > tn что отрицательно сказывается на экономии исходного сырья. При обрыве материала в процессе его размотки приводдвигателя рулона работает в режиме стабилизации тока и частота вращения его достигает величин недопустимых с точки зрения техники безопасности Наличие общего, как правило. ПИ-регулятора скорости для двух рулоноп не позвол яет при од ной и той же нас тро йке постоянных времени обеспечивать устойчивую работу каждого привода при синхронизации окружной скорости полного рупоиа и линейной скорости транспортируемого материала, что понижает точность системы регулирования и тем самым ухудшает качество продукции. Цель изобретения - повышение точности управления, Сущность изобретения поясняется чертежами, где: на фиг. 1 изображен общий вид механической части устройства управления механизмом размотки рулонов длинномерного материала (поворотная рама и механизм резки У исходном положении), на фиг. 2 изображен вид механической части устройства а положении перезаправки рулонов; на фиг. 3 приведена функциональная блок-схема устройства управления механизмом размот ки рулонов длинномерного материала. Устройство содержит карусель 1 с двумя опорами 2, 3. в которые устанавливаются рулоны разматываемого материала 4 5. Механизм поворота карусели механически соязан через редуктор с электродвигателем 6, который подсоединен к блоку управления приводом карусельного узла 7. Положение рулона в процессе перезаправки рулона относительно начальных координат фиксирует датчик положения рулона 8. выход которого электрически связан со входом задгкчика линейной скорости материала 9. а выход последнего механически связан с чувствительн ы м эл ем е н т о м л и н е й но й с к о р ос т и материала 10 и электрически соединен со входами зздатчиков линейной скорости 11, 12 материала первого и второго рулона. Карусель устройства - двухпозиционного типа Она поочередно устанавливает 12990 первый 4 и второй 5 рулоны в рабочее положение Рулоны имеют индивидуальные регулируемые приводы постоянного тока, каждый из которых содержит электродвигатель 13 (14) с тахогенератором 15(16), меха- 5 нически соединенные с рулонами. Электродвигатель 13 (14) подключен к блоку управления приполом рулона, который содержит блок управления 17 (18), регулятор скорости матррпала 19 (20) и датчик якорно- 10 го тока 21 (22). В качестве блока управления 17 (13) могут быть использованы тиристор-мые преобразователи с системами фазового управления Входы Споков 17 (18) присоединены к выходам регуляторов 19 (20), входы 15 которых соединены: один с датчиком якорного токл 21 (22), другом - с выходом регулятора линейной скорости материала 23 (24), а третий через управляющий элемент контактора 25 (26) с выходом сумматора 27 (28). 20 Входы регуляторов 23 (24) соединены первый - с выходом дополнительного тахогенератора 15 (16), а второй - с выходом задатчикз линейной скорости материала рулона 11(12) Кроме того, тахогенераторы 15 25 (1G) соединены со сходом блоков ограничения 29 (30) скорости вращения первого и второго рулоноп, выходы которых подключены ко входам сумматоров 27 (28). Входы блоков вычисления диаметра ру- 30 лоновЗ! (32) соединены с тахогенераторами 33 (34) измерения угловой скорости рулона и датчиками линейной скорое ги материала тахогенераторами 35 (36). Выходы блоков31 (32) соединены: первый - со входами узла 35 контроля работы блока вычисления диаметра рулона 41 (42) блока определения текущего диаметра рулона 43 (44) и блока фиксации минимального диаметра рулона 45 (46). Выход зэдатчикэ скорости враще- 40 низ рулона 39 (40) подключен к первому входу сумматора 27 (28). Выходы блока 41 (42) связаны с управляющими входами блока определения текущего диаметра рулона 43 (44) и блока фиксации минимального диаметра 45 рулона 45 (46). Выход блока фиксации минимального диаметра рулона 45 (46) соединен с первым входом блока выбора режима работы 47 (48), а также со входам два (три) блока управления резкой материала 49, пер- 50 вый вход которого подключен к блоку определения места склейки 50. Выход блока определения текущего диаметра рулона 43 (44) подключен ко входам блока управления поворотом карусельного 55 узла 51 и к первому (второму) «ходу блока управления приводом 52 поворотной рамы 53, Датчик рабочего положения рулона 54 связан со входом блока фиксации рабочего положения рулона 55, выходы которого сое 8 динены первый - со вторым входом блока управления приводом карусельного узла 7, второй и третий - с третьими входами блоков выбора режима работы 47 (48), а четвертый и пятый-с первыми входами задагчиков линейной скорости материала первого 11 и второго 12 рулонов. Выходы блока управления резкой материала 49 подсоединены: первый и второй - ко вторым входам блоков 47,48; третий - к первому входу блока управления приводом поворотной рамы 52; а четвертый и пятый - к исполнительному механизму резки, содержащему электропневмопривод 57 пилообразного ножа резки 58 поворотной рамы 53 и злектропневмопривод 59 прижимного ролика 60. Выход блока выбора режима работы 47 (48) связан с замыкающими контактами первого и третьего контакторов 25, 37 (26, 38) и размыкающим контактом второго контактора 61 (62). Четвертый вход блока управления приводом поворотной рамы 52 соединен с датчиком наличия рулона в опасной зоне 63, а выход - с приводом поворотной рамы 64 Конец материала во внешнем слое полного рулона с липкой лентой в дальнейшем называется местом склейки и обозначен позицией 65. Тянущий механизм 66 механически связан с тахогенератором 35, 36. Устройство управления механизмом размотки рулонов длинномерного материала работает следующим образом. Рулоны материала 4, 5 устанавливаются в опоры 2, 3 карусели 1 На полные рулоны по их ширине (место склейки) наносится двухсторонняя липкая лента 65, которая предназначена для склейки конца размотанного рулона с началом полного. Метка указателя блока определения места склейки 50 на каждом рулоне устанавливается в положение, при котором место склейки 65 и метка указателя блока 50 совпадают. Карусель 1 устанавливается о рабочее положение и рлзмотка материала происходите первого рулона 4, расположенного на передней позиции Контакты первого и третьего контакторов 25, 37 замкнуты, а контакт второго контактора 61 разомкнут. Блок вычисления диаметра рулона 31, получая информацию о скорости от датчика линейной скорости материала 35 и тахогенератора измерения угловой скорости рулона 33, выдает сигнал, пропорциональный диаметру первого разматываемого рулона, равный и д - К і Др , (1) где Кі - коэффициент пропорциональности: Др - текущее значение диаметра разматываемого рулона. При этом узел 41 регистрирует работу блока вычисления диаметра первого рулона 12990 31 и выдает сигналы разрешения на работу блоков 43 и 45, которые формируют и выдают команды в зависимости от величины диаметра первого рулона. Блок управления 17 электродвигателя 5 13 первого рулона подключен к выходу регулятора 19, на вход которого подается сигнал отрицательной обратной связи по току с датчика 21 и электрический сигнал задания через контакт 25 с выхода сумматора 27. 10 Электродвигатель 13 работает в режиме противовключения, то есть тянущий механизм 66 технологической линии вращает якорь электродвигателя в сторону, обратную дейстрию момента, развиваемого электро- 15 двигателем 13. При постоянном токе возбуждения тормозной электромагнитный момент электродвигателя пропорционален якорному току и равен М = СмФ1я, ' (2) 20 где См - конструктивная постоянная элект- , родвигателя; Ф = соп - магнитный поток возбуждения; М, 1д- момент и ток якоря электродвига- 25 теля. Пренебрегая потерями на трение в механизмах передачи, усилие натяжения материала при размотке равно ' га 30 F= 2JH Л " Усилие натяжения разматываемого материала в процессе изменения диаметра рулона должно оставаться постоянным, т.е. Др (4) 35 Это возможно в том случае, если пропорциональному изменению диаметра рулона соответствует пропорциональное изменение тока якоря двигателя. С этой 40 целью со второго выхода блок 31 электрический сигнал, пропорциональный диаметру рулона, поступает через замкнутый контакт первого контактора 37 и последовательно включенный задатчик скорости вращения 45 рулона 39 на первый вход сумматора 27. На выходе сумматора формируется электрический сигнал задания величины то ка двигателя 13 и поступает на вход регуля тора 19. 50 Ток двигателя пропорционален сигналу задания 1я = К2Ид, " (5) где Кг ~ коэффициент пропорциональности. Исходя из выражений (1), (4), (5) получа- 55 ем выражение для определения усилия натяжения материала при размотке 2 См Ф КЗ Кг Ид с (6) 10 из которого видно, что натяжение не изменяется при изменении диаметра рулона. При уменьшении диаметра разматываемого рулона 4 до примерно одной третьей величины по сравнению с первоначальным значением блок 43 выдает команду на блоки 51 и 52. Моменты (1/3 Др) срабатывания блока 43 выбирается, исходя, с одной стороны, из суммарного времени, необходимого на поворот карусели и выполнения команд подготовки к подклейке нового рулона, а, с другой стороны, времени размотки оставшейся части рулона при максимальной линейной скорости транспортировки материала. Блок 51 формирует команду на поворот карусели 1 и посредством блока 7 управляет электродвигателем 6. Происходит поворот карусельного узла. За углом поворота кару-' сели следит датчик 8, выполненный на базе, например, бесконтактного сельсина и выпрямителя, выходное напряжение которого подается на задатчик линейной скорости материала 9. Датчик 8 выдает в схему управления информацию о действительном диаметре следующего полного рулона. Электрический сигнал на отключение электродвигателя 6 поступает при подходе полного рулона к датчику 54, выполненного на базе, например, струйного преобразователя. Координаты датчика 54 - строго фиксированы (постоянны). Поэтому угол поворота карусели и выходной сигнал датчика В зависит от диаметра рулона. Электрический сигнал с датчика 54 подается в блок фиксации рабочего положения заправленного рулона 55. Последний выдает следующие команды: с выхода "один" - команду на блок управления 7 для отключения электродвигателя карусельного узла 6 и установки второго рулона 5 в рабочее положение склейки; Со выхода "три"-команду в блок 48 для выбора режима регулирования частоты вращения вала электродвигателя второго привода 14, и с выхода "пять" ~ команду на подключение задатчика линейной скорости материала 12 второго рулона к выходу общего задатчика линейной скорости материала Э. Блок 48 после поступления команды с блока фиксации рабочего положения рулона 55 отключает посредством контакта третьего контактора 26 сумматор 28 от регулятора 20, контактом первого контактора 38 отключает блок 32 от задатчика скорости вращения рулона 40, а посредством контакта второго контактора 62 подключает регулятор линейной скорости материала 24 через регулятор 20 к блоку управления 18 электродвигателем 14 второго рулона 5, Образуется система подчиненного регулирования частоты вращения сала 11 12990 электродвигателя 14. При этом происходит интенсивный разгон электропривода второго рулона до такой частоты вращения, при которой окружная скорость полного второго рулона 5 станет равной линейной скорости 5 перемещения материала, разматываемого в это время с первого рулона 4. Синхронизация окружной скорости рулона и линейной скорости перемещения материала достигается за счет слежения за углом поворота 10 карусельного узла и механической связи чувствительного элемента линейной скорости материала 10 с задатчиком линейной скорости материала 9. Одновременно после поворота карусели 15 1 и выхода первого рулона 4 из опасной зоны Гзочы возможных аварийных путей пересечения рулона и повторной рамы 53 при их движении) на основе электрических сигналов, поступающих с блока 43 и датчика нали- 20 ч ия рул он а в опа сно й зон е 63 бл о к 52 формирует команду на подвод поворотной рамы 53 и выдает ее на привод поворотной рамы 64. Поворотная рама 53 с роликом 60 опускается. При этом между роликом 60 и 25 разматываемым материалом остается небольшой воздушный зазор. И так размотка материала продолжается с первого рулона, находящегося в положении ручной заправки. Поворотная рама находится в положении 30 начала перозаправки (фиг. 2). Второй рулой вращается с окружной скоростью, равной линейной скорости перемещения разматываемого материала. Схема находится в режиме "ожидания" команды на переключение раз- 35 мотки материала с первого рулона на второй. В момент почти полной выработки материала с первого рулона блок фиксации минимального диаметра рулона 45 выдает электрический сигнал на вход блока 49, ко- 40 тэрый формирует команду на подклейку конца материала второго полного рулона к разматываемому материалу и резку материала, поступающего с первого рулона. Выдается команда на электроиневмопривод 59 45 механизма подвода прижимного ролика 60. Ролик 60 прижимает материал разматываемый с первого рулона ко второму вращающемуся рулону. Конец второго рулона приклеивается к движущемуся материалу. 50 При совпадении места склейки 65, которое врзщаотся вместе со вторым рулоном, и метки указателя места склейки на вход блока 49 с выхода блока определения места склейки 50 поступает электрический сигнал разре- 55 шении резки материала. Блок управления рэзкои материала 49 формирует команду на исполнительный механизм резки 57 поворотной рамы. Мехаііизм57 поворачивает пил ообразны й н ож 5 8, кото рый о трез ает 12 материал, поступающий с первого рулона 4. На резку материала блоком 49 выдается команда определенной продолжительности, необходимой для надежной отрезки. При снятии этой команды электропневмопривод исполнительного материала резки 57 возвращается в исходное положение. Затем с злектропневмопривода механизма подвода прижимного ролика 59 блоком 49 снимается напряжение питания. Прижимной ролик 60 возвращается в первоначальное положение. После этого с выхода "три" блока 49 выдается команда на вход "один" блока 52, которая снимает напряжение питания с привода поворотной рамы 64. Поворотная рама 53 возвращается в исходное положение. Одновременно с выдачей команды на резку материала на выходе "два" блока 49 появляется электрический сигнал, который посредством блока оыбора режима работы 48 отключает выход регулятора линейной скорости материала 24 посредством контакта второго контактора 62 от входа регулятора 20. Кроме того, блок 48 подключает выход сумматора 28 ко входу регулятора 20 (контакт третьего контактора 26) и выход блока вычисления диаметра рулона 32 ко входу задатчика скорости вращения второго рулона 40 (контакт первого контактора 38). Электропривод второго рулона переводится в" режим противовключения и стабилизации тока двигателя 14. Величина тока задается вычислительным блоком 32. Так как электродвигатель 14 работал в режиме регулирования частоты вращения вала, то с целью исключения силового удара на материал перевод его в режим противовключения осуществляется плавным изменением якорного тока. Это достигается благодаря наличию задатчика интенсивности, входящего в состав задатчика 38 (37). Происходит размотка материала со второго рулона. Электропривод первого рулона выключается и схема приходит в исходное положение. На место размотанного рулона устанавливается новый. В это время определяется изменение наружного диаметра второго рулона и дальше все операции повторяются: достигнут определенный промежуточный диаметр (1/3 Д), происходит поворот карусельного узла, подводится поворотная рама и т.д. При обрыве материала и исчезновения нагрузки электродвигатель рулона, работающий в режиме стабилизации тока, может разгоняться до частоты вращения, недопустимой как по техническим соображениям. так и по технике безопасности. Для ограничения частоты вращения вала электродвигателя рулона при обрыве материала введен блок ограничения скорости вращения руло 13 12990 на 29 (30). Обрый материала сопровождается денными блоками позволяет синхронмэиро некоторым превышением частоты вращения вать окружные скорости рулонов предваривала электродвигателя 13 (14) относительно тельно произвести все подготовительные заданной уставки в блоке 29 (30) Это привооперации к склейке конца материала нового дит к формированию на выходе блока 29 (30) 5 рулона с движущимся материалом и тем саэлектрического сигнала, который поступает мым сократить количество операций в мона вход сумматора 27 (28) и уменьшает суммент непосредственной перезаправки марный задающий сигнал стабилизации торулонов. Это позволяет повысить точность ка электродвигателя 13 (14). Частота управления приводами и надежность рабовращения вала электродвигателя ограничи- 10 ты устройства. Кроме того, устройство обесвается. печивает минимальную остачу материала на Введение блока определения текущего смотанном рулоне, что позволяет получать диаметра рулона в сочетании с другими ввезначительную экономию исходного сырья. 36 S3 51 12990 57 'Рив. 2. 60 65 S8 12990 36 г Упорядник . Замовлення 4093 Техред М.Моргентал Коректор М. Керецман Тираж Підписне Державне патентне відомство України, 254655, ГСП. КиТв-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна, 101 3*t

ДивитисяДодаткова інформація

Назва патенту англійськоюControl unit of the mechanism of unwinding of the cylinders of lengthy material

Автори англійськоюOkhmakevych Vasyl Fedorovych, Voronetskyi Ihor Yakovych, Kostenko Liudmyla Stepanivna, Matiash Volodymyr Heorhiiovych, Pasternak Ihor Samoilovych

Назва патенту російськоюУстройство управления механизмом размотки рулонов длинномерного материала

Автори російськоюОхмакевич Василий Федорович, Воронецкий Игорь Яковлевич, Костенко Людмила Степановна, Матяш Володимир Георгійович, Пастернак Ігор Самойлович

МПК / Мітки

МПК: B65H 19/10

Мітки: матеріалу, пристрій, довгомірного, механізмом, управління, рулонів, розмотки

Код посилання

<a href="https://ua.patents.su/10-12990-pristrijj-upravlinnya-mekhanizmom-rozmotki-ruloniv-dovgomirnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Пристрій управління механізмом розмотки рулонів довгомірного матеріалу</a>

Попередній патент: Багатодвигунний електропривод

Наступний патент: Пристрій для прийняття сигналів

Випадковий патент: Спосіб визначення фунгіцидів класу триазолів у повітрі