Спосіб нанесення покриттів у вакуумі на основі нітридів металів

Номер патенту: 15555

Опубліковано: 30.06.1997

Автори: Ломіно Микола Степанович, Аксьонов Іван Іванович, Брень Віктор Григорович, Овчаренко Валерій Давидович

Формула / Реферат

1. Способ нанесения покрытий в вакууме на основе нитридов металлов, включающий формирование потока металлической плазмы с помощью вакуумно-дугового разряда в скрещенных электрическом и магнитном полях в разреженной атмосфере азота с добавкой электроотрицательного газа, размещение изделия в плазменном потоке вне области анодного свечения и конденсацию потока плазмы при подаче на изделие отрицательного потенциала, отличающийся тем, что процесс конденсации осуществляют при дополнительном напуске в технологический объем водорода при общем давлении смеси от 2 до 10 Па и концентрации водорода в смеси в пределах 0,2-5%

2. Способ по п. 1, отличающийся тем, что водород вводят в смесь в виде соединения аммиака.

Текст

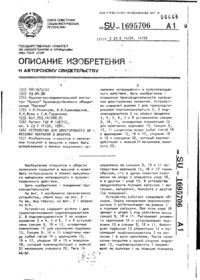

1. Способ нанесения покрытий в вакууме на основе нитридов металлов, включающий формирование потока металлической плазмы с помощью вакуумно-дугового разряда в скрещенных электрическом и магнитном полях в разреженной атмосфере азота с добавкой электроотрицательного газа г размещение изделия в плазменном потоке вне области анодного свечения и конденсацию потока плазмы при подаче на изделие отрицательного потенциала, отличающ и й с я тем, что процесс конденсации осуществляют при дополнительном напуске в технологический объем водорода при общем давлении смеси от 2 до 10 Па и концентрации водорода в смеси в пределах 0,2-5%. 2. Способ по п. 1, о т л и ч а ю щ и й с я тем, что водород аводят в смесь в виде соединения аммиака. Изобретение относится к области технологии нанесения покрытий и может быть использовано в машиностроении, приборостроении, инструментальной промышленности и микроэлектронике для получения защитных, износостойких, декоративных и других покрытий. Наиболее близким по технической сущности и достигаемым результатам является способ нанесения нитридосодержащих покрытий [1], включающий перевод металла в плазменное состояние посредством вакуумно-дугового разряда, формирование потока плазмы в скрещенных электрическом и магнитном полях с последующей подачей плазмы на поверхность изделия, находящегося под отрицательным потенциалом (не ниже -25 В). Процесс ведут в разреженной атмосфере азота в режиме горения дуги с положительным анодным падением потенциала. достигаемом в результате добавки к азоту углеродсодержащего газа, при общем давлении смеси от 6 до 50 Па и при концентрации д о б а в к и в пределах 0,5-5% Обрабатываемое изделие при этом размещают вне области прианодного свечения плазмы. Способ обеспечивает повышение степени равнотолщинности покрытий, уменьшение количества макродефектов, а также снижение температуры конденсации при сохранении высокой производительности. Недостатками этого способа являются увеличение содержания углерода в покрытии и снижение воспроизводимости характеристик получаемых покрытий в результате изменения вакуумных условий в процессе их осаждения При введении добавки углеродсодержащих газов в напускаемый азот на внутренних поверхностях камеры и на С > ел ел ел ел 15555 деталях оснастки накапливается рыхлый конденсат сложного неконтролируемого состава с высоким содержанием углерода в виде сажи, который при развакуумировании камеры активно сорбирует водяные пары, 5 кислород и другие газы из атмосферы. В результате после нескольких (3-5) рабочих циклов вакуумно-дуговой разряд переходит в режим с положительным анодным падением потенциала даже без добавки углеродсо- 10 держащего газа, т.е. неконтролируемо, что отрицательно сказывается на воспроизводимости служебных характеристик покрытий. Из-за этого приходится через три-пять циклов работы установки чистить внутрен- 15 ние поверхности камеры, что существенно снижает технологичность способа. В основу изобретения поставлена задаюча разработать более технологичный способ нанесения покрытий с воспроизводимыми 20 характеристиками, в которых концентрация углерода не превышает значения для конденсатов, формируемых в чистом азоте (не более 1%). При этом должны сохраниться высокая степень равнотолщинности, каче- 25 ство поверхности покрытий, высокая производительность их формирования в условиях пониженных тепловых потоков на изделие. Заявляемый способ также, как и известный, включает размещение изделия в ваку- 30 умной камере вне анодного свечения вакуумно-дугового разряда, формирование плазменного потока металла в скрещенных электрическом и магнитном полях, приложение отрицательного потенциала к изде- 35 лию и конденсацию плазменного потока на поверхности изделия при подаче в камеру азота с добавкой электроотрицательного газа. В отличие от известного способа в соот- 40 ветствии с изобретением процесс ведут с подачей в камеру азота с добавкой водорода при общем давлении смеси от 2 до 10 Па и концентрации водорода в смеси в пределах 0,2-2% Допускается введение водорода в 45 указанную смесь в виде соединения ЫНз. Введение добавки водорода вместо углеродсодержащего газа так же, как и в прототипе, обеспечивает перевод вакуумно-дугового разряда в режим с поло- 50 жительным анодным падением потенциала, обеспечивая тем самым условия для формирования покрытия при пониженных тепловых потоках на изделие и при сохранении высокой скорости осаждения конденсата 55 Более того, реализация всех преимуществ вышеуказанного режима достигается при меньших давлениях смеси, т к. водород обладает повышенными значениями сечений взаимодействия с частицами первичного 4 металлического потока, генерируемого дугой. При этом хаотизация и нейтрализация потока ионов металла за счет диссипативных процессов взаимодействия с газом в присутствии водорода происходит более активно, что в свою очередь обеспечивает равнотолщинность покрытий, наносимых на поверхности обрабатываемых изделий сложной формы, а также уменьшает поток энергии на изделие снижая его температуру. Несмотря на снижение температуры поверхности конденсации и нейтрализацию плазменного потока синтез нитридов происходит достаточно активно, т к. присутствие водорода существенно увеличивает реакционную способность азота, стимулирует его хемосорбцию на поверхности металла. В результате реализуется возможность нанесения покрытий на основе нитридов металлов на изделие с низкой предельно допустимой температурой нагрева Осаждение покрытий в отсутствие углеродсодержащих газов при меньших давлениях смеси, во-первых, обеспечивает повышение воспроизводимости характеристик покрытий и увеличение технологичности процесса их получения за счет улучшения вакуумных условий в результате более медленного роста на внутренних поверхностях камеры рыхлых углеродсодержащих пленок, позволяя проводить до 50 циклов нанесения покрытий без профилактической чистки камеры. Во-вторых, обеспечивает формирование покрытий с малой концентрацией примеси углерода, наличие которой объясняется присутствием в камере углеводородов в условиях, паромзслянной откачки. Диапазон изменения давления смеси (2-10 Па) обусловлен тем, что с увеличением давления более 10 Па происходит снижение скорости конденсации, а при давлении менее 2 Па перевод разряда в режим с положительным анодным падением потенциала затруднен, что приводит к увеличению зависимости толщины покрытий от угла ориентации поверхности конденсации и к росту температуры изделия Диапазон концентраций водорода в смеси (0,2-5%) обусловлен тем. что увеличение его концентрации > 5% ведет к ухудшению служебных характеристик покрытий. Снижение качества покрытий при этом объясняется значительным уменьшением температуры изделия при сохранении высокой скорости осаждения те сильной неравновесностью условий, в которых формируются конденсаты Уменьшение концентрации водорода ниже 0,2% приводит к росту темпе 15555 ратуры изделия снижению степени равнотолщинности покрытий. Содержание водорода в покрытии при использовании смеси с его концентрацией до 5% не превышает 1 % вес. Кроме того, в заявляемом диапазоне давлений смеси газов уменьшается генерация капель и макрочастиц в разряде, что снижает число дефектов на поверхности покрытий. В результате осаждение покрытий не увеличивает шероховатость поверхности изделий вплоть до Ra=0,3 м. На фиг. 1 изображена схема установки. Фиг. 2 иллюстрирует зависимость интенсивности свечения возбужденных атомов титана с изменением общего давления смеси газов. На фиг. 3 показаны зависимости подводимой к изделию мощности и скорости осаждения покрытия от процентного содержания водорода в смеси с азотом Установка, схематически изображенная на фиг. 1, содержит вакуумную камеру 1 и размещенные в ней катод 2 и анод 3 электродугового источника плазмы. Снаружи на аноде расположена обмотка соленоида 4. Покрытия наносят на изделие 5, расположенные на держателе 6, укрепленном напротив электродугового источника Смесь азота с водородом подают через натекатель 7 из смесителя 8. В смесителе смесь нужной концентрации подготавливают путем напуска азота и водорода вентилями 9 и 10 из баллонов 11 и 12 соответственно. Для подачи отрицательного потенциала на изделие служит токоввод 13. Напряжение на дуге измеряют вольтметром 14, Процесс ведут следующим образом. Камеру 1 откачивают до высокого вакуума 3 (Р< 10* ГІа), после чего поверхность изделий 5 очищают от тонких пленок окислов и сорбированных газов известным способом бомбардировкой в вакууме ионами металла, извлекаемыми из плазмы дуги, горящей между катодом 2 и анодом 3, при подаче на изделия высокого отрицательного потенциала через токоввод 13. После очистки начинают процесс осаждения покрытия. Для этого на держатель 6 подают отрицательный относительно заземленных анода и камеры потенциала не менее 25 В; между катодом 2 и анодом 3 зажигают дуговой разряд с током Jg, поддерживая его стабильное горение путем создания магнитного поля с помощью соленоида 4; подготовленную смесь ззотаи водорода подают из смесителя 8 с помощью натекателя 7 в камеру 1, устанавливая давление в камере в пределах 2-10 Па. Процесс осаждения покрытий проводят до получения требуемой толщины. 5 10 ' 15 20 25 30 35 40 Зависимость интенсивности свечения атомарного титана от давления в камере при концентрации Нг С=2 % (фиг. 2) показывает, что при достижении давления порядка р~ 2 Па резко вырастает концентрация атомов титана. Такой рост концентрации атомов титана характеризует интенсивный процесс перезарядки ионов титана на молекулах газа с одновременным торможением потока плазмы, т.е. его хаотизацией за счет диссипативных процессов взаимодействия с газом. Эти процессы приводят к увеличению равнотолщинности покрытий на поверхностях изделия по разному ориентированных к направлению потока и к уменьшению температуры нагрева изделия, т.к. уменьшается поток ионов на его поверхность за счет нейтрализации и уменьшения энергии направленного движения ионов Введение водорода в азот при постоянном давлении смеси Р=5 Па, как следует из фиг. 3, приводит к уменьшению нагрева поверхности изделия при незначительном уменьшении скорости конденсации Предлагаемым способом получены покрытия на основе нитридов титана Технологический процесс осуществлен на установке "Булат-6" с диаметром и длиной анода соответственно 200 и 250 мм, максимальной напряженностью фокусирующего магнитного поля в источнике - 50 э Ток дугового разряда составлял 100 А. Покрытия наносили на плоские образцы из стали Х18Н10Т. расположенные под разными углами а к оси источника. Твердость образцов до нанесения покрытий составляла 450 кГ/мм . Результаты исследования покрытий, полученных предлагаемым способом приведены в таблице Используемые в таблице обозначения. Р - давление смеси газов, Па; 45 Сг -относительное содержание газа-добавки, %: Un - потенциал подложки относительно заземленных анода и камеры установки, В: V - скорость роста конденсата, мкм/ч; 50 Т-температура поверхности изделия в процессе осаждения, °С; Н и - микротвердость (по Виккерсу) по2 крытия, кГ/мм , Q=hmin/hmax- показатель равнотолщин" ности {hmin - минимальное значение толщины при касательном расположении поверхности образца к потоку плазмы, а =0; hmax - максимальное значение толщины при а=90°); 15555 8 получаемых покрытий и не увеличивая вреCc - содержание углерода в покрытии, мя откачки установки. вес.%. Кроме того, заявляемый способ в отлиВ таблице приведены также данные, чие от прототипа обеспечивает нанесение полученные при введении водорода в камепокрытий с содержанием углерода не преру в виде соединения ЫНз (аммиака). вышающем 1,0% весового, т.е. его величину Таким образом, заявляемый способ увепри получении покрытий в чистом азоте. личивает технологичность процесса осажПри этом, как и в случае способа-прототипа, дения покрытий, так как позволяет обеспечивается рзвнотолщинность покрыпроводить до 50 последовательных циклов нанесения покрытий (с напуском атмосфе- 10 тий на изделиях сложной формы, сохраняется скорость хонденсации при ры при замене деталей между ними) без пониженной температуре поверхности изочистки внутренних поверхностей камеры делий и не снижается класс шероховатости от осаждаемых пленок, обеспечивая при поверхности. этом воспроизводимость характеристик 15 и, Т, Q Сс, % Условия эксперимента Un, В Р, Па Сг, % мкм/час °С кТ/мм 5 0,2 60 300 2740 0,7 2 5 2 53 240 2960 0,75 0,95 3 5 5 47 200 2950 0.8 1,0 5 5 0,18 6 61 43 420 150 2800 0,5 Нельзя измерить Примеча 1.0 Материал Газ добав п/п катода ки 1 ТІ Н2 4 5 _ •_ ' _« _ _' _ -200 --—н — ние 2 1,2 1,2 Покрытие рыхлое с t черн. нале6 _и _ 2 2 7 -" 10 том 280 2950 0,7 0.9 2 50 210 2700 0,85 2 65 400 2500 0,55 1,1 0,95 15 tt 60 1.5 8 9 _ • _ • 2 31 170 1500 0,9 1.5 - " ел ел ел ел Покрытие с матовым налетом 10 11 • _ • NH3 -' 12 13 14 - ' — 10 5 2 0,15 5 5 Mo Ті _ 5 -100 -200 70 60 240 310 3300 2800 0,9 0,75 0,8 1,0 1.5 54 250 2900 0,75 0.95 3.5 0 48 220 2950 0,8 1.0 60 450 1000 0,5 1.0 Покрытие с черным налетом 15 — и С2Н2 5 3 я __ 59 250 2200 0,85 4,5 Прототип 15555 -і ОТКАЧКА я Фиг/ J,oiw.ed 'z 1 -fO' Ю • P,fh Фиг. 2 V. мкм/час -60 Y 4020 •20 і Упорядник Замовлення 4189 Ю Техред М.Моргентзл Фиг. З Коректор Л. Лукач Тираж Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.ҐагарІна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for application of coatings based on metal nitrides in vacuum

Автори англійськоюAksionov Ivan Ivanovych, Bren Viktor Hryhorovych, Lomino Mykola Stepanovych, Ovcharenko Valerii Davidovych

Назва патенту російськоюСпособ нанесения покрытий в вакууме на основе нитридов металлов

Автори російськоюАксенов Иван Иванович, Брень Виктор Григорьевич, Ломино Николай Степанович, Овчаренко Валерий Давидович

МПК / Мітки

МПК: C23C 14/32

Мітки: металів, спосіб, нанесення, нітридів, основі, покриттів, вакуумі

Код посилання

<a href="https://ua.patents.su/10-15555-sposib-nanesennya-pokrittiv-u-vakuumi-na-osnovi-nitridiv-metaliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб нанесення покриттів у вакуумі на основі нітридів металів</a>

Попередній патент: Спосіб очищення грунту від радіонуклідів

Наступний патент: Спосіб одержання препарату жовчогінної дії

Випадковий патент: Спосіб приготування тіста