Спосіб виготовлення пустотілих виробів складної форми

Номер патенту: 23886

Опубліковано: 15.04.2002

Автори: Мовчан Борис Олексійович, Корж Олександр Вікторович, Топал Валерій Іванович

Формула / Реферат

1. Способ изготовления пустотелых изделий сложной формы, включающий изготовление каркаса из сплава, обеспечивающего необходимую конструкционную прочность и имеющего на поверхности каналы и/или полости, соответствующие необходимым внутренним размерам металлического изделия, заполнение каналов и/или полостей легкоудаляемым материалом методом напыления или в виде шликера, формирование оболочки необходимой толщины, удаление легкоудаляемого материала из канала, термопластическую обработку, отличающийся тем, что формирование оболочки необходимой толщины осуществляют путем электроннолучевого осаждения, при этом для уменьшения дефектности покрытия первоначально осаждают на каркас тонкий слой легкоплавкого металла или материала, образующего низкотемпературную эвтектику с осаждаемым материалом, и легкоудаляемый материал удаляют путем его сублимации (испарения) во время термической обработки изделия.

2. Способ по п. 1, отличающийся тем, что формирование оболочки осуществляют послойно с образованием многослойной либо градиентной композиции с определенным химическим составом и физико-механическими свойствами с использованием последующей термопластической обработки для получения оболочки со стабильной заданной структурой и гомогенным, слоистым или градиентным составом.

3. Способ по п. 1, отличающийся тем, что в качестве основы легкоудаляемого материала используют хлориды или фториды и/или их смеси, состав которых зависит от рабочей температуры формирования оболочки, с активными или неактивными добавками, улучшающими механические и термические свойства смесей и модифицирующими структуру и свойства внутренних поверхностей каналов в процессе осаждения и термопластической обработки.

Текст

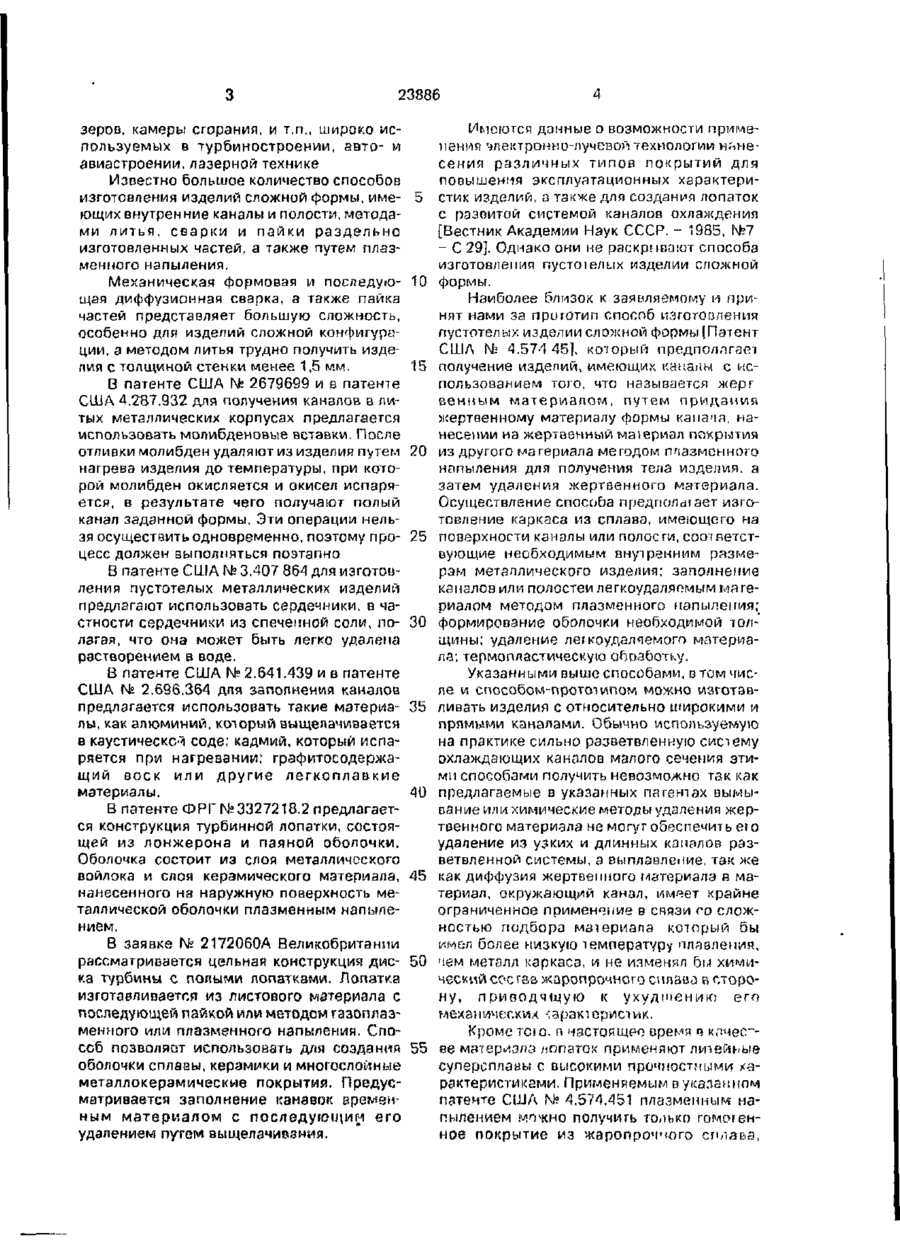

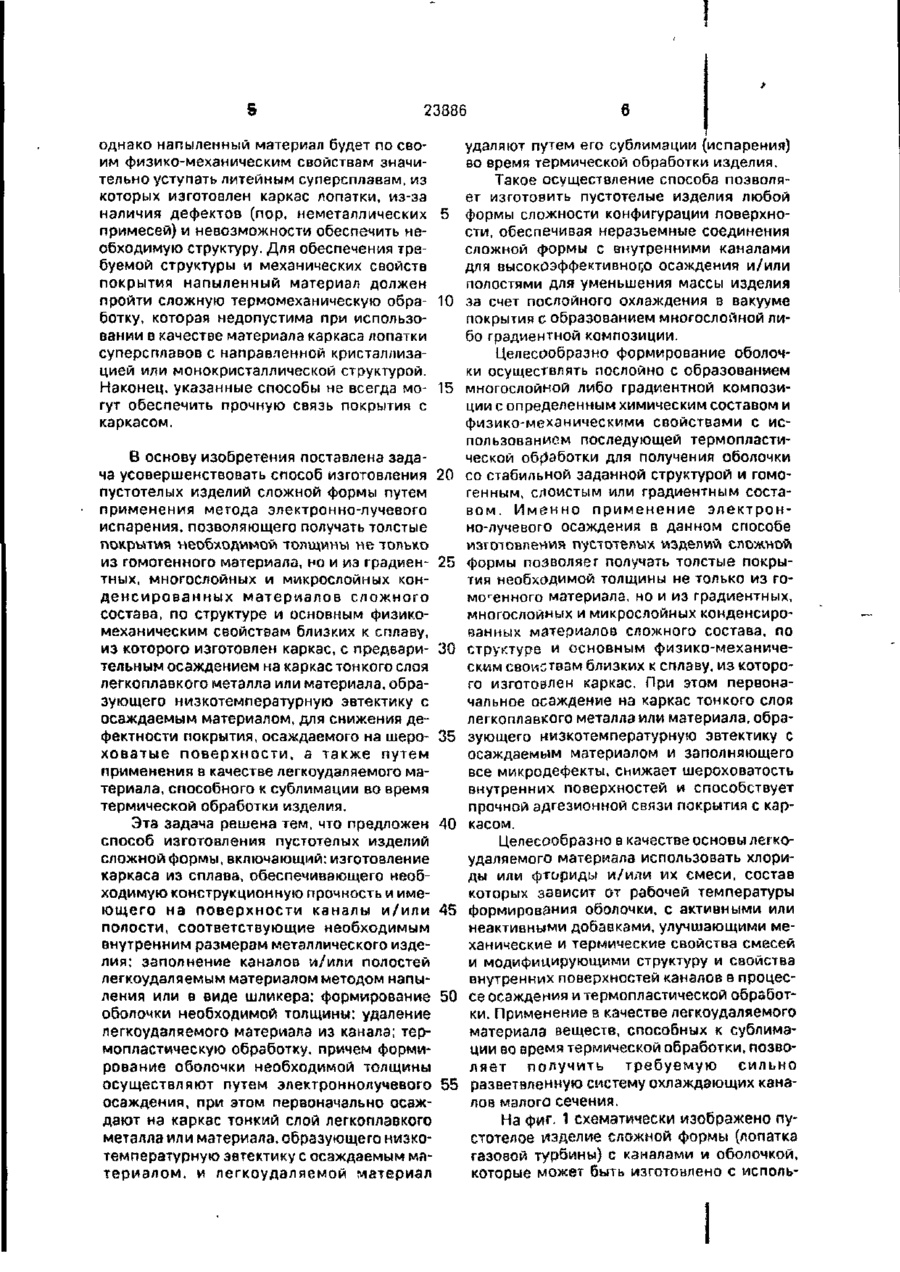

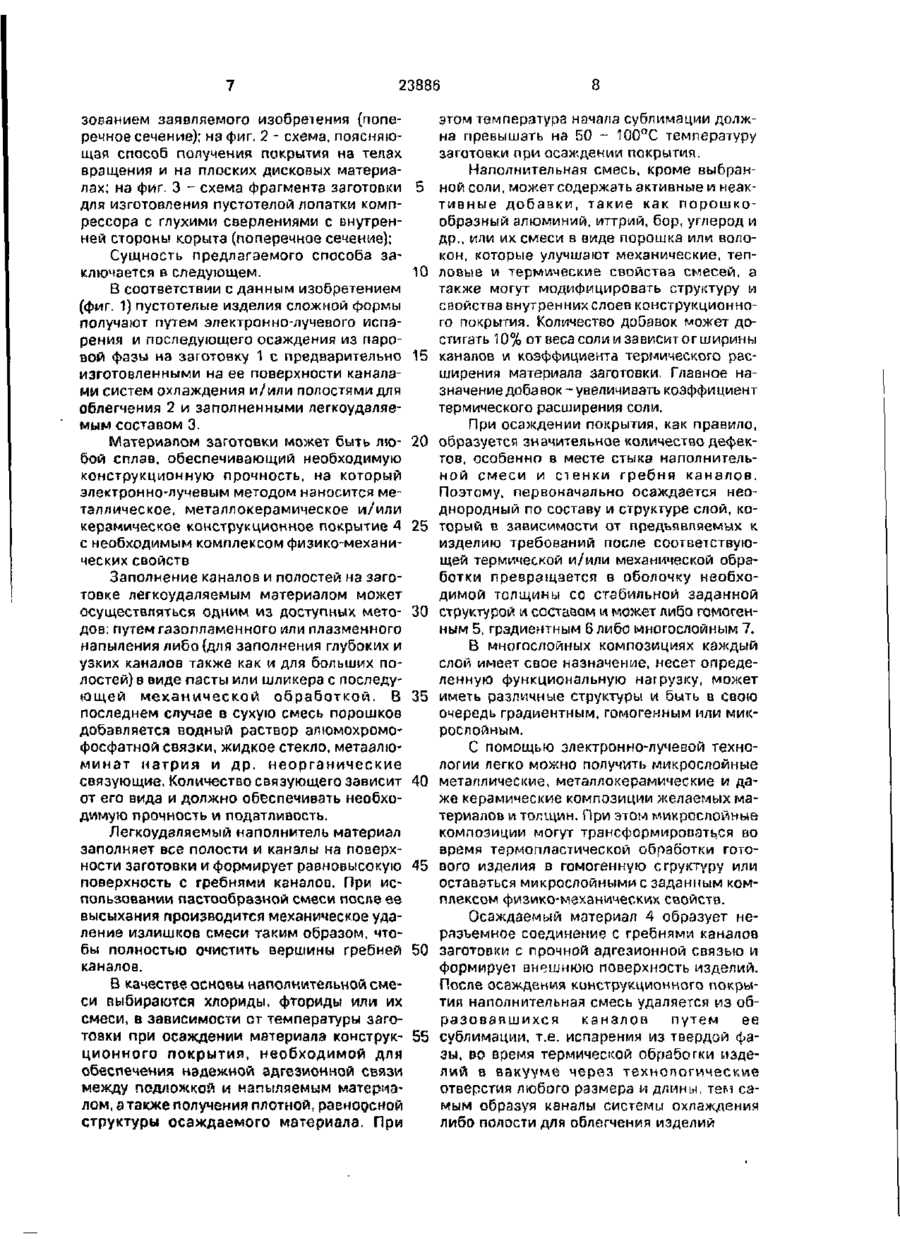

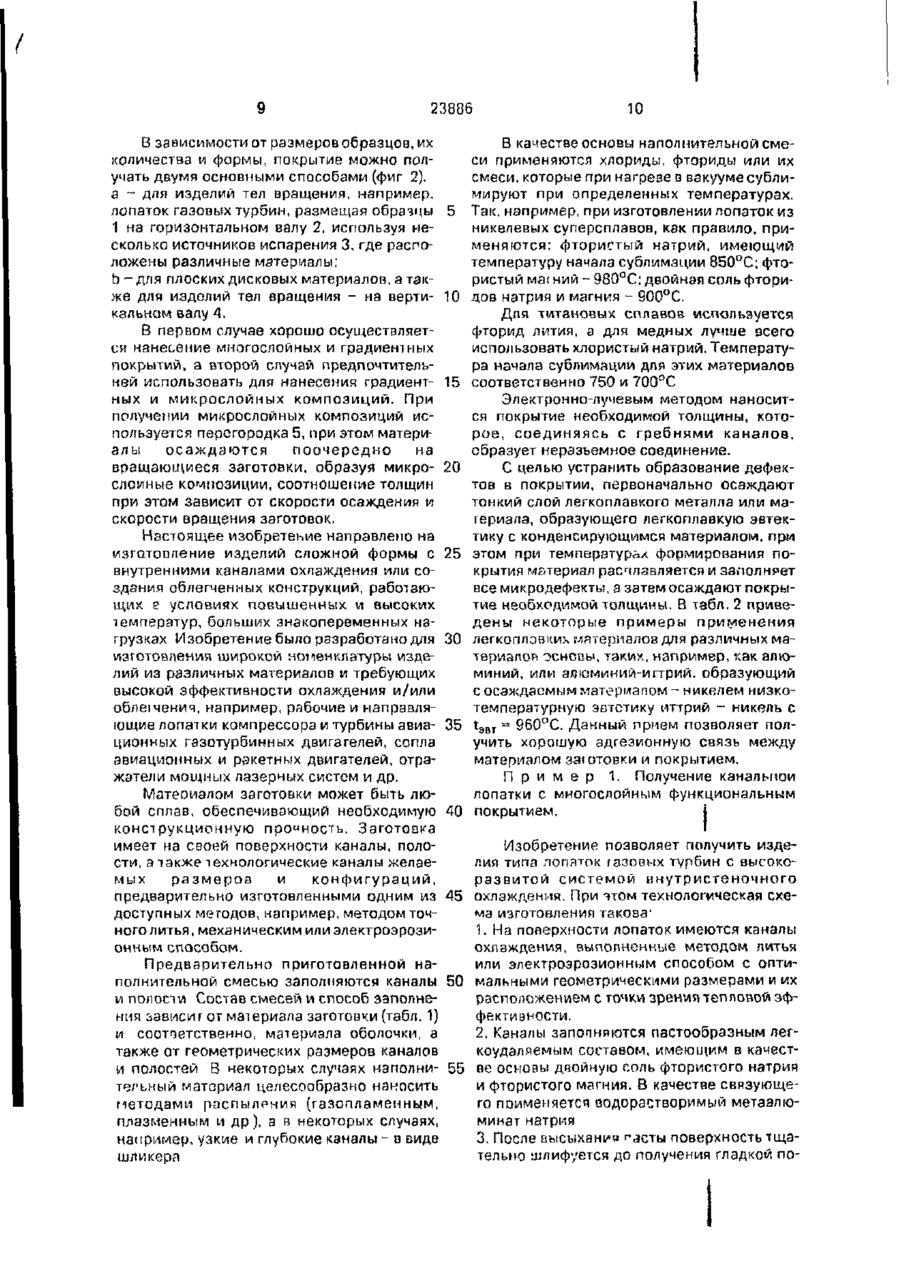

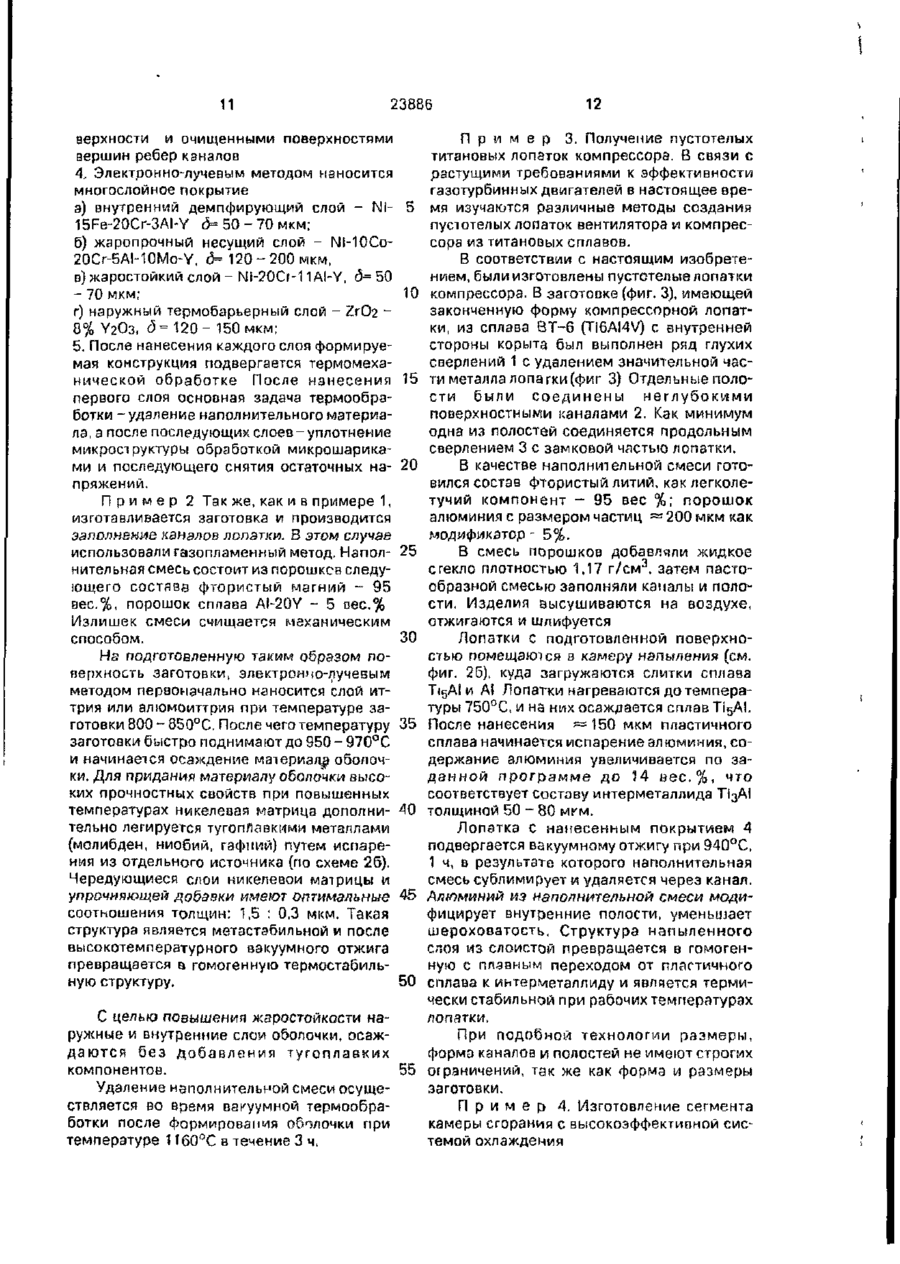

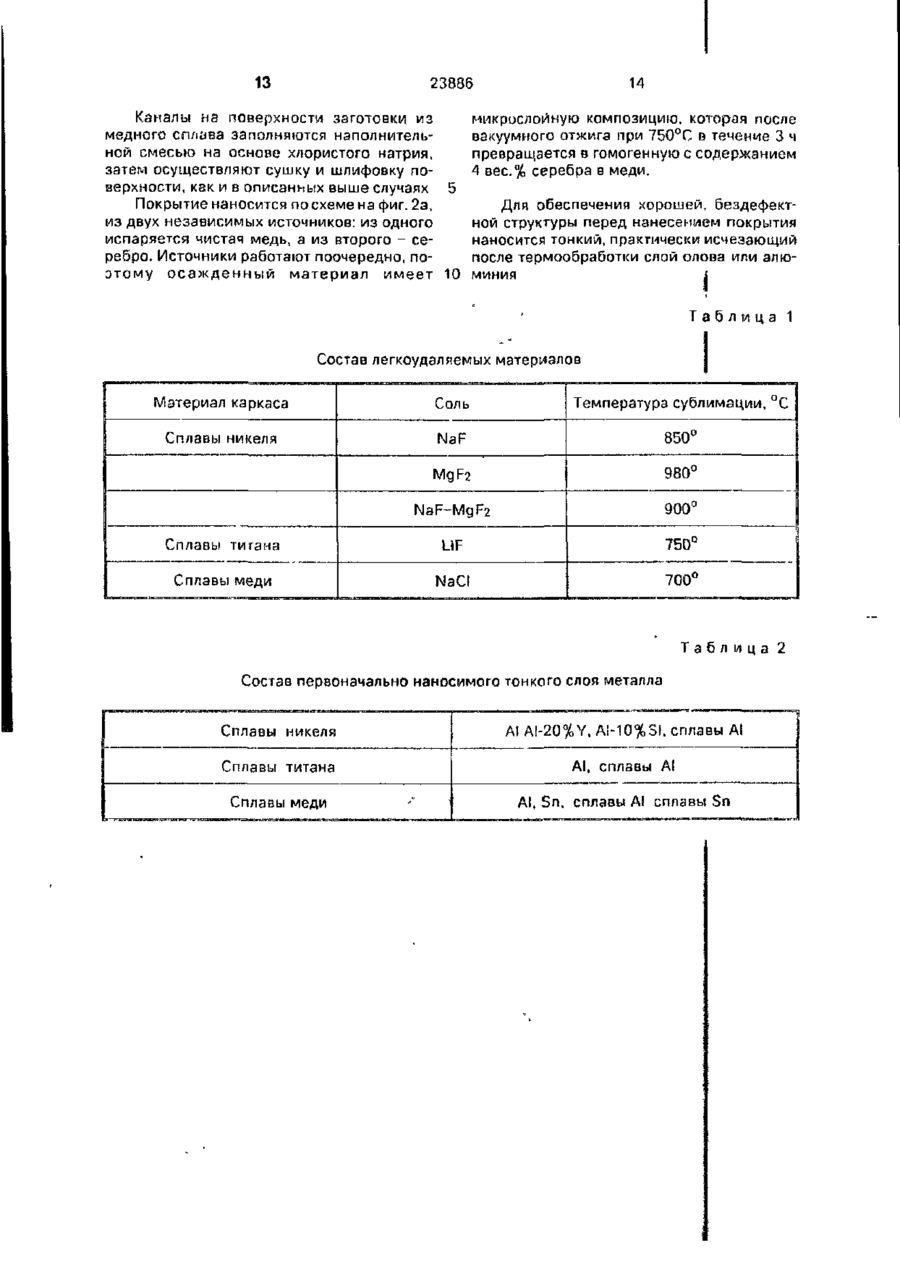

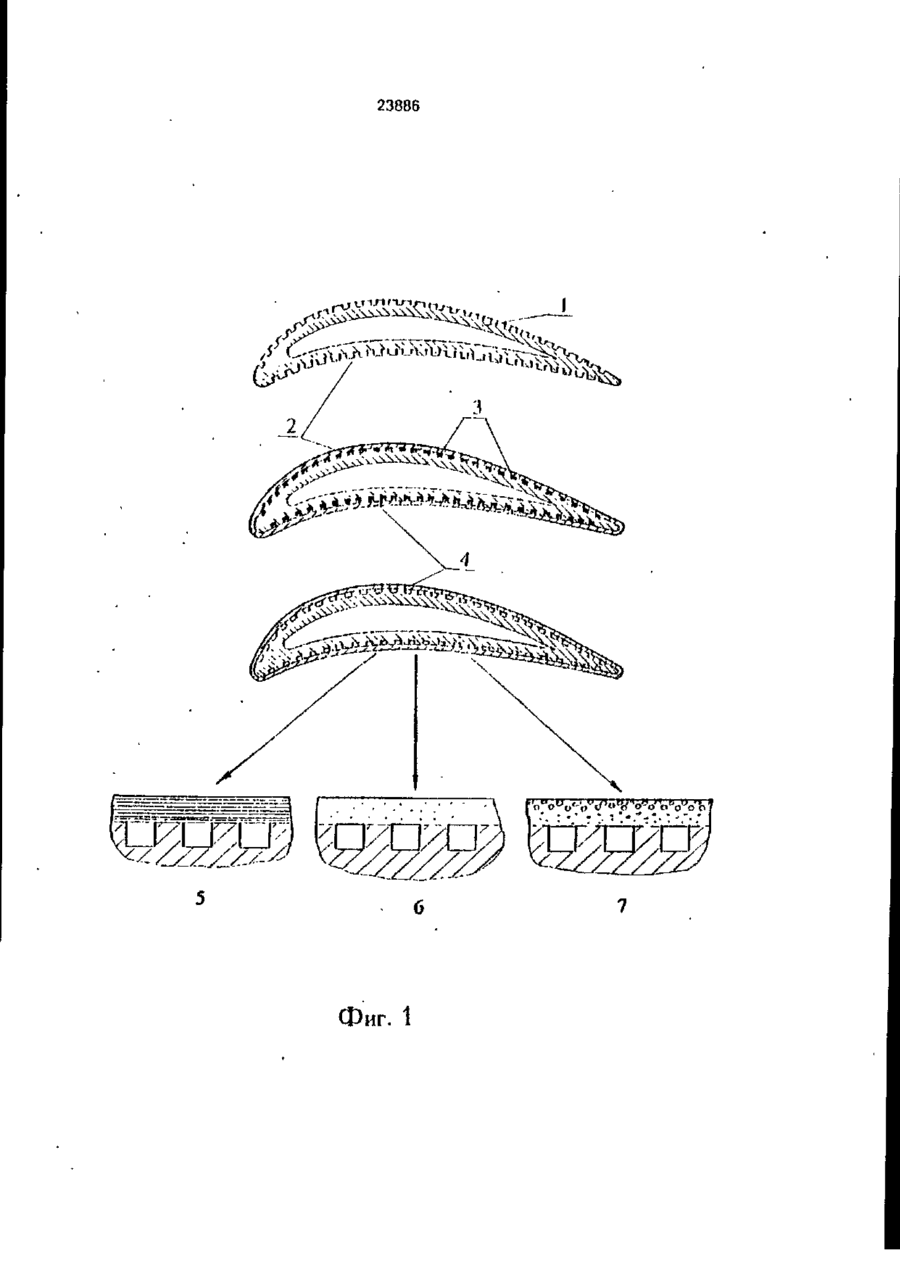

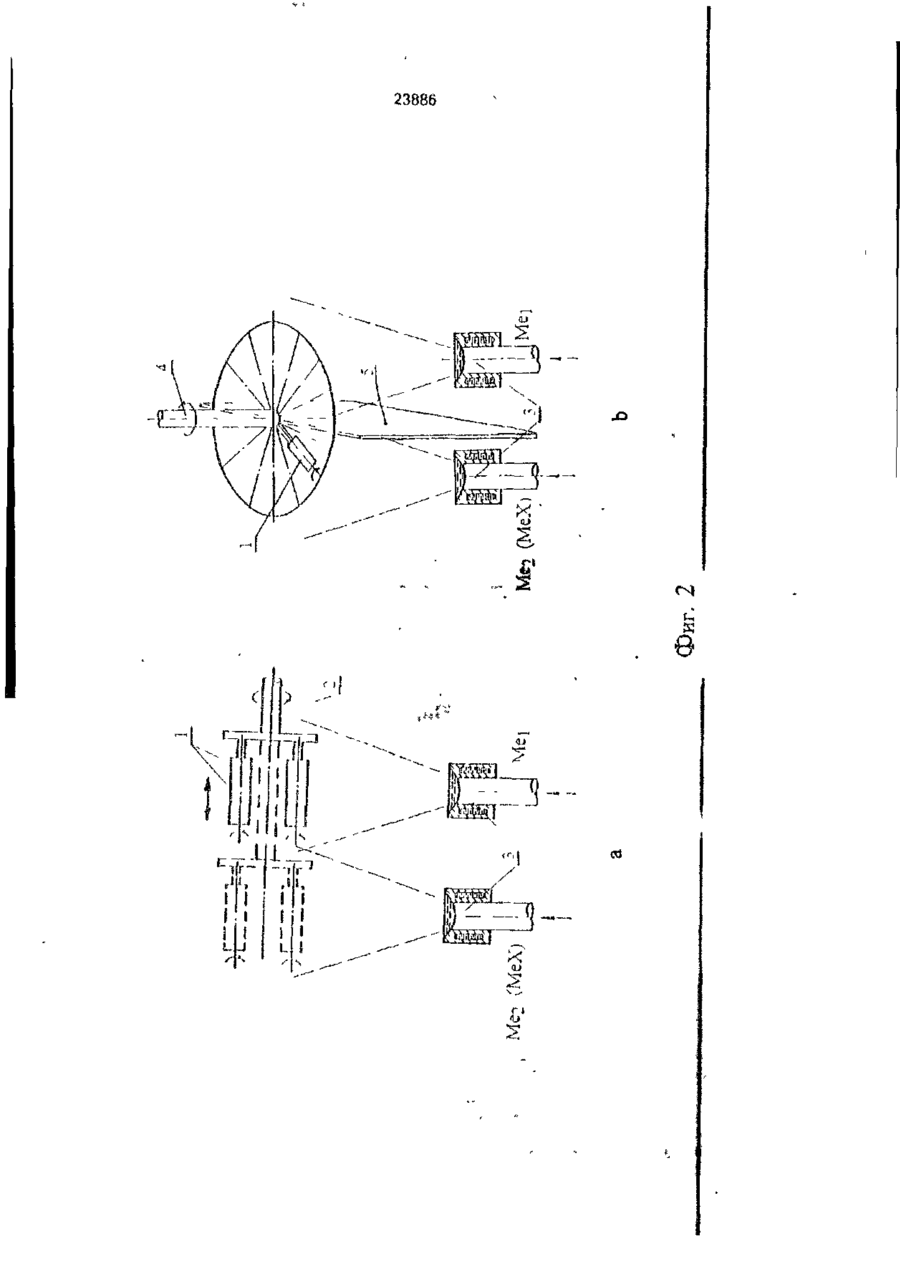

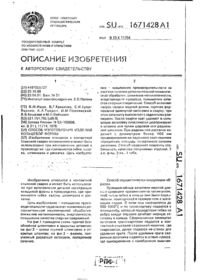

1. Способ изготовления пустотелых изделий сложной формы, включающий: - изготовление каркаса из сплава, обеспечивающего необходимую конструкционную прочность и имеющего на поверхности каналы и/или полости, соответствующие необходимым внутренним размерам металлического изделия; - заполнение каналов и/или полостей легкоудаляемым материалом методом напыления или в виде шликера;-формирование оболочки необходимой толщины; — удаление легкоудаляемого материала из канала; - термопластическую обработку, о т л и ч а ю щ и й с я тем, что формирование оболочки необходимой толщины осуществляют путем электроннолучевого осаждения, при этом для уменьшения дефектности покрытия первоначально осаждают на каркас тонкий слой легкоплавкого металла или материала, образующего низкотемпературную эвтектику с осаждаемым материалом, и легкоудаляемый материал удаляют путем его сублимации (испарения) во время термической обрзЬотки изделия. 2. Способ по п.1, о т л и ч а ю щ и й с я тем, что формирование оболочки осуществляют послойно с образованием многослойной либо градиентной композиции с определенным химическим составом и физико-механическими свойствами с использованием последующей термопластической обработки для получения оболочки со стабильной заданной структурой и гомогенным, слоистым или градиентным составом. 3. Способ по п.1, о т л и ч а ю щ и й с я тем, что в качестве основы легкоудаляемого материала используют хлориды или фториды и/или их смеси, состав которых зависит от рабочей температуры формирования оболочки, с активными или неактивными добавками, улучшающими механические и термические свойства смесей и модифицирующими структуру и свойства внутренних поверхностей каналов в процессе осаждения и термопластической обработки. Изобретение относится к способам изготовления изделий, имеющих сложные внутренние полости и каналы с целью снижения веса и/или для высокой эффективно сти охлаждения, а более точно - к способу изготовления пустотелых изделий сложной формы, таких, например, как лопатки газовых турбин, оптические системы мощных ла го з 23886 зеров, камеры сгорания, и т.п., широко используемых в турбиностроении, авто- и авиастроении, лазерной технике Известно большое количество способов изготовления изделий сложной формы, име- 5 ющих внутренние каналы и полости, методами литья, сварки и пайки раздельно изготовленных частей, а также путем плазменного напыления. Механическая формовая и последую- 10 щая диффузионная сварка, а также пайка частей представляет большую сложность, особенно для изделий сложной конфигурации, а методом литья трудно получить изделия с толщиной стенки менее 1,5 мм. 15 В патенте США N 2679699 и в патенте e США 4.287.932 для получения каналов в литых металлических корпусах предлагается использовать молибденовые вставки. После отливки молибден удаляют из изделия путем 20 нагрева изделия до температуры, при которой молибден окисляется и окисел испаряется, в результате чего получают полый канал заданной формы. Эти операции нельзя осуществить одновременно, поэтому про- 25 цесс должен выполняться поэтапно В патенте США № 3.407 864 для изготовления пустотелых металлических изделий предлагают использовать сердечники, в частности сердечники из спеченной соли, по- 30 лагая, что она может быть легко удалена растворением в воде. В патенте США № 2.641.439 и в патенте США N? 2.696.364 для заполнения каналов предлагается использовать такие материа- 35 лы, как алюминий, который выщелачивается в каустическс-1 соде; кадмий, который испаряется при нагревании; графитосодержащий воск или другие легкоплавкие материалы. 40 В патенте ФРГ N 3327218,2 предлагает2 ся конструкция турбинной лопатки, состоящей из лонжерона и паяной оболочки. Оболочка состоит из слоя металлического войлока и слоя керамического материала, 45 нанесенного на наружную поверхность металлической оболочки плазменным напылением. В заявке № 2172060А Великобритании рассматривается цельная конструкция дис- 50 ка турбины с полыми лопатками. Лопатка изготавливается из листового материала с последующей пайкой или методом газоплазменного или плазменного напыления. Способ позволяет использовать для создания 55 оболочки сплавы, керамики и многослойные металлокерэмические покрытий. Предусматривается заполнение канавок временным материалом с последующим его удалением путем выщелачивания. Имеются донные о возможности применения электронно-лучевой технологии нанесения различных типов покрытии для повышения эксплуатационных характеристик изделий, а также для создания лопаток с разоитой системой каналов охлаждения [Вестник Академии Наук СССР. - 1985, №7 - С 29]. Однако они не раскрпвают способа изготовления пустсиелых и,з де л ии сложной формы. Наиболее близок к заявляемому и принят нами за прототип способ изготовления пустотелых изделии сложной формы (Патент США N° 4.574 45], который предполагает получение изделий, имеющих каналы с использованием того, что называется жерг венным материалом, путем придания жертвенному материалу формы канама, нанесении на жертвенный маіеризл псжритіля из другого материала методом плазменного напыления для получения тела изделия, а затем удаления жертвенного материала. Осуществление способа предполагает изготовление каркаса из сплава, имеющего на поверхности каналы или полости, соответствующие необходимым внутренним размерам металлического изделия; заполнение каналов или полостей легкоудаляомым материалом методом плазменного напыления; формирование оболочки необходимой толщины; удаление легкоудалчемого материала; термопластическую обработку. Указанными выше способами, в том числе и способом-прототипом можно изготавливать изделия с относительно широкими и прямыми каналами. Обычно используемую на практике сильно разветвленную систему охлаждающих каналов малого сечения этими способами получить невозможно так как предлагаемые в указанных патентах вымывание или химические методы удаления жертвенного материала не могут обеспечить его удаление из узких и длинных каналов разветвленной системы, а выплавление, так же как диффузия жертвенного материала в материал, окружающий канал, имеет крайне ограниченное применение в связи го сложностью подбора материала который бы имел более низкую температуру плавления, чем металл каркаса, и не изменял бы химический сое га а жаропрочного сплава в сторону, приводящую к ухудшению его механических орзкюрисіик. Кроме TCSQ. n настоящее время ч нг-чесгве материала лопаток применяют лилейные суперсплавы с высокими прочностными характеристиками. Применяемым в указанном патенте США Мг 4.574.451 плазменным напылением мочено получить только гомогенное покрытие из жаропрочного сплава, 23886 однако напыленный материал будет по своудаляют путем его сублимации (испарения) им физико-механическим свойствам значиво время термической обработки изделия. тельно уступать литейным суперсплзвам, из Такое осуществление способа позволякоторых изготовлен каркас лопатки, из-за ет изготовить пустотелые изделия любой наличия дефектов (пор, неметаллических 5 формы сложности конфигурации поверхнопримесей) и невозможности обеспечить нести, обеспечивая неразъемные соединения обходимую структуру. Для обеспечения тресложной формы с внутренними каналами буемой структуры и механических свойств для высокоэффективного осаждения и/или покрытия напыленный материал должен полостями для уменьшения массы изделия пройти сложную термомеханическую обра- 10 за счет послойного охлаждения в вакууме ботку, которая недопустима при использопокрытия с образованием многослойной ливании в качестве материала каркаса лопатки бо градиентной композиции. суперсплавов с направленной кристаллизаЦелесообразно формирование оболочцией или монокристаллической структурой. ки осуществлять послойно с образованием Наконец, указанные способы не всегда мо- 15 многослойной либо градиентной композигут обеспечить прочную связь покрытия с ции с определенным химическим составом и каркасом. физико-механическими свойствами с использованном последующей термопластической обработки для получения оболочки В основу изобретения поставлена задача усовершенствовать способ изготовления 20 со стабильной заданной структурой и гомогенным, слоистым или градиентным состапустотелых изделий сложной формы путем вом. Именно применение электронприменения метода электронно-лучевого но-лучевого осаждения в данном способе испарения, позволяющего получать толстые изготовления пустотелых изделий сложной покрытия необходимой толщины не только из гомогенного материала, но и из градиен- 25 формы позволяет получать толстые покрытия необходимой толщины не только из готных, многослойных и микрослойных конмогенного материала, но и из градиентных, денсированных материалов сложного многослойных и микрослойных конденсиросостава, по структуре и основным физикованных материалов сложного состава, по механическим свойствам близких к сплаву, структуре и основным физико-механичеиз которого изготовлен каркас, с предвари- 30 скмм свойствам близких к сплаву, из которотельным осаждением на каркас тонкого слоя го изготовлен каркас. При этом первоналегкоплавкого металла или материала, обрачальное осаждение на каркас тонкого слоя зующего низкотемпературную эвтектику с легкоплавкого металла или материала, обраосаждаемым материалом, для снижения дезующего низкотемпературную эвтектику с фектности покрытия, осаждаемого на шеро- 35 осаждаемым материалом и заполняющего ховатые поверхности, а также путем все микродефекты, снижает шероховатость применения в качестве легкоудаляемого мавнутренних поверхностей и способствует териала, способного к сублимации во время прочной адгезионной связи покрытия с картермической обработки изделия. касом. Эта задача решена тем, что предложен 40 Целесообразно в качестве основы легкоспособ изготовления пустотелых изделий удаляемого материала использовать хлорисложной формы, включающий: изготовление ды или фториды и/или их смеси, состав каркаса из сплава, обеспечивающего необкоторых зависит от рабочей температуры ходимую конструкционную прочность и имеющего на поверхности каналы и/или 45 формирования оболочки, с активными или неактивными добавками, улучшающими меполости, соответствующие необходимым ханические и термические свойства смесей внутренним размерам металлического издеи модифицирующими структуру и свойства лия; заполнение каналов и/или полостей внутренних поверхностей каналов в процеслегкоудаляемым материалом методом напыления или в виде шликера; формирование 50 се осаждения и термопластической обработки. Применение а качестве легкоудаляемого оболочки необходимой толщины; удаление материала веществ, способных к сублималегкоудаляемого материала из канала; терции во время термической обработки, позвомопластическую обработку, причем формиляет получить требуемую сильно рование оболочки необходимой толщины разветвленную систему охлаждающих канаосуществляют путем электроннолучевого 55 лов малого сечений. осаждения, при этом первоначально осажНа фиг. 1 схематически изображено пудают на каркас тонкий слой легкоплавкого стотелое изделие сложной формы (лопатка металла или материала, образующего низкогазовой турбины) с каналами и оболочкой, температурную эвтектику с осаждаемым макоторые может быть изготовлено с испольтериалом, и легкоудаляемой материал 23886 зованием заявляемого изобретения (поперечное сечение); на фиг. 2 - схема, поясняющая способ получения покрытия на телах вращения и на плоских дисковых материалах; на фиг. 3 - схема фрагмента заготовки 5 для изготовления пустотелой лопатки компрессора с глухими сверлениями с внутренней стороны корыта (поперечное сечение); Сущность предлагаемого способа заключается в следующем. 10 В соответствии с данным изобретением (фиг. 1) пустотелые изделия сложной формы получают путем электронно-лучевого испарения и последующего осаждения из паровой фазы на заготовку 1 с предварительно 15 изготовленными на ее поверхности каналами систем охлаждения и/или полостями для облегчения 2 и заполненными легкоудзляемым составом 3. Материалом заготовки может быть лк>- 20 бой сплав, обеспечивающий необходимую конструкционную прочность, на который электронно-лучевым методом наносится металлическое, металлокерамическое и/или керамическое конструкционное покрытие 4 25 с необходимым комплексом физико-механических свойств Заполнение каналов и полостей на заготовке легкоудаляемым материалом может осуществляться одним из доступных мето- 30 дов; путем газопламенного или плазменного напыления либо (для заполнения глубоких и узких каналов также как и для больших полостей) в виде пасты или шликера с последу ющей механической обработкой. В 35 последнем случае в сухую смесь порошков добавляется водный раствор алюмохромофосфатной связки, жидкое стекло, метаалюминат натрия и др. неорганические связующие. Количество связующего зависит 40 от его вида и должно обеспечивать необходимую прочность и податливость. Легкоудзляемый наполнитель материал заполняет все полости и каналы на поверхности заготовки и формирует разновысокую 45 поверхность с гребнями каналов. При использовании пастообразной смеси поспе ее высыхания производится механическое удаление излишков смеси таким образом, чтобы полностью очистить вершины гребней 50 каналов. В качестве основы наполнительной смеси выбираются хлориды, фториды или их смеси, в зависимости от температуры заготовки при осаждении материала конструк- 55 ционного покрытия, необходимой для обеспечения надежной адгезионной связи между подложкой и напыляемым материалом, & также получения плотной, равноосной структуры осаждаемого материала. При этом температура начала сублимации должна превышать на 50 - 100°С температуру заготовки при осаждении покрытия. Наполнительная смесь, кроме выбранной соли, может содержать активные w неактивные добавки, такие как порошкообразный алюминий, иттрий, бор, углерод и др., или их смеси в виде порошка или волокон, которые улучшают механические, тепловые и термические свойства смесей, а также могут модифицировать структуру и свойства внутренних слоев конструкционного покрытия. Количество добавок может достигать 10% от веса соли и зависит or ширины каналов и коэффициента термического расширения материала заготовки, Главное назначение добавок-увеличивать коэффициент термического расширения соли. При осаждении покрытия, как правило, образуется значительное количество дефектов, особенно в месте стыка наполнительной смеси и стенки гребня каналов. Поэтому, первоначально осаждается неоднородный по составу и структуре слой, который в зависимости от предъявляемых к изделию требований после соответствующей термической и/или механической обработки превращается в оболочку необходимой толщины со стабильной заданной структурой и составом и может либо гомогенным 5, градиентным 6 либо многослойным 7. В многослойных композициях каждый слой имеет свое назначение, несет определенную функциональную нагрузку, может иметь различные структуры и быть в свою очередь градиентным, гомогенным или микрослойным. С помощью электронно-лучевой технологии легко можно получить микрослойные металлические, металлокерамические и даже керамические композиции желаемых материалов и толщин. При этом микрослойные композиции могут трансформироваться во время термопластической обработки готового изделия в гомогенную структуру или оставаться микрослойными с заданным комплексом физико-механических свойств. Осаждаемый материал 4 образует неразъемное соединение с гребнями каналов заготовки с прочной адгезионной связью и формирует внешнюю поверхность изделий. После осаждений конструкционного покрытия наполнительная смесь удаляется из образовавшихся каналов путем ее сублимации, т.е. испарения из твердой фазы, во время термической обработки изделий в вакууме через технологические отверстия любого размера и длины, тем самым образуя каналы системы охлаждения либо полости для облегчения изделий 23886 В зависимости от размеров образцов, их количества и формы, покрытие можно получать двумя основными способами (фиг 2). а - для изделий тел вращения, например, лопаток газовых турбин, размещая образцы 5 1 на горизонтальном валу 2, используя несколько источников испарения 3, где расположены различные материалы; b - для плоских дисковых материалов, а также для изделий тел вращения - на верти- 10 калькам валу 4. В первом случае хорошо осуществляется нанесение многослойных и градиентных покрытий, а второй случай предпочтительней использовать для нанесения градиент- 15 ных и микрослойных композиций. При получении микрослойных композиций используется перегородка 5, при этом материалы осаждаются поочередно на вращающиеся заготовки, образуя микро- 20 слоиные композиции, соотношение толщин при этом зависит от скорости осаждения и скорости вращения заготовок. Настоящее изобретение направлено на изгатопление изделий сложной формы с 25 внутренними каналами охлаждения или создания облегченных конструкций, работающих е условиях повышенных и высоких температур, больших знакопеременных нагрузках Изобретение было разработано для 30 изготовления широкой номенклатуры изделий из различных материалов и требующих высокой эффективности охлаждения и/или облеіченич, например, рабочие и направляющие лопатки компрессора и турбины авиа- 35 ционных газотурбинных двигателей, сопла авиационных и ракетных двигателей, отражатели мощных лазерных систем и др. Материалом заготовки может быть любой сплав, обеспечивающий необходимую 40 конструкционную прочность. Заготовка имеет на своей поверхности каналы, полости, а также технологические каналы желаемых размеров и конфигураций, предварительно изготовленными одним из 45 доступных методов, например, методом точного литья, механическим или электроэрозиониым способом. Предварительно приготовленной наполнительной смесью заполняются каналы 50 и полости Состав смесей и способ заполнения зависит от материала заготовки (табл. 1) и соответственно, материала оболочки, а также от геометрических размеров каналов и полостей В некоторых случаях наполни- 55 тегьный материал целесообразно наносить методами распыления (газопламенным, плазменным и др), а в некоторых случаях, например, узкие и глубокие каналы - в виде шликера 10 В качестве основы наполнительной смеси применяются хлориды, фториды или их смеси, которые при нагреве в вакууме сублимируют при определенных температурах. Так, например, при изготовлении лопаток из никелевых суперсплавов, как правило, применяются: фтористый натрий, имеющий температуру начала сублимации 850°С; фтористый маї ний - 980°С; двойная соль фторидов натрия и магния - 900°С. Для титановых сплавов используется фторид лития, а для медных лучше всего использовать хлористый натрий. Температура начала сублимации для этих материалов соответственно 750 и 700°С Электронно-лучевым методом наносится покрытие необходимой толщины, которое, соединяясь с гребнями каналов, образует неразъемное соединение. С целью устранить образование дефектов в покрытии, первоначально осаждают тонкий слой легкоплавкого металла или магериала, образующего легкоплавкую эвтектику с конденсирующимся материалом, прм этом при температурах формирования покрытия материал расплавляется и заполняет все микродефекты, а затем осаждают покрытие необходимой толщины. В табл. 2 приведены некоторые примеры применения легкоплавких материалов для различных материалов осневы, таких, например, как алюминий, или аяюминий-игтрий. образующий с осаждаемым материалом - никелем низкотемпературную эвтетику иттрий - никель с t 3 B T = 960°С. Данный прием позволяет получить хорошую адгезионную связь между материалом заютовки и покрытием. П р и м е р 1. Получение канальной лопатки с многослойным функциональным покрытием. | Изобретение позволяет получить изделия типа лопаток [азоеых турбин с высокоразвитой системой внутристеночмого охлаждения. При этом технологическая схема изготовления тзкова1 1. На поверхности лопаток имеются каналы охлаждения, выполненные методом литья или электроэрозионным способом с оптимальными геометрическими размерами и их расположением с точки зрения теп повой эффективности. 2. Каналы заполняются пастообразным легкоудал яемым составом, имеющим в качестве основы двойную соль фтористого натрия и фтористого магния. В качестве связующего применяется водорастворимый метаалюминат натрия 3. После высыхания ^асты поверхность тщательно шлифуется до получения гладкой по 11 23886 аерхности и очищенными поверхностями вершин ребер каналов 4, Электронно-лучевым методом наносится многослойное покрытие а) внутренний демпфирующий слой - Ni15Fe-20Cr-3AI-Y d= 5 0 - 7 0 мкм; б) жаропрочный несущий слой - Ni-10Co20Cr-5AI-10Mo-Y, (5= 120 - 200 мкм, в} жаростойкий слой - Ni-20Cr-11A1-Y, (5=50 - 7 0 мкм; г) наружный термобарьерный слой - ZrO2 8% Y2O3, ( 5 = 1 2 0 - 150 мкм; 5. После нанесения каждого слоя формируемая конструкция подвергается термомеханической обработке После нанесения первого слоя основная задача термообработки - удаление наполнительного материала, а после последующих слоев-уплотнение микроструктуры обработкой микрошариками и последующего снятия остаточных напряжений. П р и м е р 2 Так же, как и в примере 1, изготавливается заготовка и производится заполнение каналов лопатки. В этом случае использовали газопламенный метод. Наполнительная смесь состоит из порошков следующего состава фтористый магний - 95 вес.%, порошок сплава AI-20Y - 5 вес.% Излишек смеси счищается механическим способом. Из подготовленную таким образом поверхность заготовки» электрончо-лучевым методом первоначально наносится слой иттрия или алюмоиттрия при температуре заготовки 800 - 850°С. После чего температуру заготовки быстро поднимают до 950 - 970°С и начинается осаждение материалу оболочки. Для придания материалу оЬолочки высоких прочностных свойств при повышенных температурах никелевая матрица дополнительно легируется тугоплавкими металлами {молибден, ниобий, гафний) путем испарения из отдельного источника (по схеме 26). Чередующиеся слои никелевой матрицы и упрочняющей добавки имеют Оптимальные соотношения толщин: 1,5 : 0,3 мкм. Такая структура является метастэбильной и после высокотемпературного вакуумного отжига превращается а гомогенную термостабильную структуру. 5 10 15 20 25 30 35 40 45 50 С целью повышения жаростойкости наружные и внутренние слои оболочки, осаждаются без добавления т у г о п л а в к и х компонентов. 55 Удаление наполнительной смеси осуществляется во время вакуумной термообработки после формирования оболочки при температуре 1160°С в течение 3 ч. 12 П р и м е р 3. Получение пустотелых титановых лопаток компрессора. В связи с растущими требованиями к эффективности газотурбинных двигателей в настоящее время изучаются различные методы создания пустотелых лопаток вентилятора и компрессора из титановых сплавов. В соответствии с настоящим изобретением, были изготовлены пустотелые лопатки компрессора. В заготовке (фиг. 3), имеющей законченную форму компрессорной лопатки, из сплава ВТ-6 (Ti6AI4V) с внутренней стороны корыта был выполнен ряд глухих сверлений 1 с удалением значительной части металла лопагки (фиг 3) Отдельные полости были с о е д и н е н ы неглубокими поверхностными каналами 2. Как минимум одна из полостей соединяется продольным сверлением 3 с замковой частью лопатки. В качестве наполнительной смеси готовился состав фтористый литий, как легколетучий компонент - 95 вес %; порошок алюминия с размером частиц ~ 200 мкм как модификатор- 5%. В смесь порошков добавляли жидкое с текло плотностью 1,17 г/см 3 , затем пастообразной смесью заполняли каналы и полости. Изделия высушиваются на воздухе, отжигаются и шлифуется Лопатки с подготовленной поверхностью помещаются в камеру напыления (см. фиг. 26). куда загружаются слитки сплава Ti 5 AI и At Лопатки нагреваются до температуры 750°С, и на них осаждается сплав ТІ5АІ. После нанесения ~ 1 5 0 мкм пластичного сплава начинается испарение алюминия, содержание алюминия увеличивается по зад а н н о й п р о г р а м м е до 34 й е с . % , что соответствует составу интерметаллида ТЇ 3 АІ толщиной 50 - 80 мкм. Лопатка с нанесенным покрытием 4 подвергается вакуумному отжигу при 940°С, 1 ч, в результате которого наполнительная смесь сублимирует и удаляется через канал. Алюминий из наполнительной смеси модифицирует внутренние полости, уменьшает шероховатость. Структура напыленного слоя из слоистой превращается в гомогенную с плавным переходом от пластичного сплава к интерметаллиду и является термически стабильной при рабочих температурах лопатки. При подобной технологии размеры, форма каналов и полостей не имеют строгих ограничений, так же как форма и размеры заготовки. П р и м е р 4. Изготовление сегмента камеры сгорания с высокоэффективной системой охлаждения 13 14 23886 Каналы из поверхности заготовки из микрослойную композицию, которая после медного сплава заполняются наполнительвакуумного отжига при 750°С в течение 3 ч ной смесью на основе хлористого натрия, превращается в гомогенную с содержанием затем осуществляют сушку и шлифовку по4 вес.% серебра в меди. верхности, как и з описанных выше случаях 5 Покрытие наносится по схеме на фиг. 2а, Для обеспечения хорошей, бездефектиз двух независимых источников: из одного ной структуры перед нанесением покрытия испаряется чистая медь, а из второго - сенаносится тонкий, практически исчезающий ребро. Источники работают поочередно, попосле термообработки слой олова или алюэтому осажденный материал имеет 10 миния і Таблица 1 Состав легкоудаляемых материалов Материал каркаса Соль Температура сублимации, °С Сплавы никеля NaF 850° MgF2 980° NaF~MgF2 900° Сплавы тигана L1F 750° Сплавы меди NaCt 700° Таблица 2 Состав первоначально наносимого тонкого слоя металла Сплавы никеля AI A!-20%Y, Ai-10%SI, сплавы AI Сплавы титана А!, сплавы А! Сплавы меди AI, Sn, сплавы А! сплавы Sn 23886 «fc» Фиг. 1 23886 є 1ІГТ iJ ІШІ" ф 1 lfr~ Лі, 23886 Фиг. 3 Упорядник Замовлення 4563 Техред М.Келемеш Коректор М.Куль Тираж Підписне Державне патентне відомство України, 254655. ГСП, Київ-53, Львівська пл , 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул Гагаріна, 101

ДивитисяДодаткова інформація

Автори англійськоюMovchan Borys Oleksiiovych, Topal Valerii Ivanovych, Korzh Oleksandr Viktorovych

Автори російськоюМовчан Борис Алексеевич, Топал Валерий Иванович, Корж Александр Викторович

МПК / Мітки

МПК: F01D 5/00, C23C 14/00

Мітки: виготовлення, виробів, пустотілих, складної, форми, спосіб

Код посилання

<a href="https://ua.patents.su/10-23886-sposib-vigotovlennya-pustotilikh-virobiv-skladno-formi.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення пустотілих виробів складної форми</a>

Попередній патент: Спосіб одержання еталонної моделі для автоматичного контролю якості друкування зображення на папері

Наступний патент: Реагент для одержання оксисульфованих фторовмісних органічних сполук і спосіб одержання оксисульфованих фторовмісних органічних сполук та їх солей

Випадковий патент: Віброізолююче кріплення для підлоги