Спосіб отримання алкіл-трет-алкілових ефірів або їх сумішей

Номер патенту: 27096

Опубліковано: 28.02.2000

Автори: Шляпніков Алєксєй Міхайловіч, Павлов Олєг Станіславовіч, Чуркін Владімір Ніколаєвіч, Кузьмєнко Валєнтін Васільєвіч, Павлов Станіслав Юрьєвіч, Смірнов Владімір Алєксандровіч, Горшков Владімір Алєксандровіч

Формула / Реферат

1. Спосіб отримання алкіл-трет-алкілових ефірів або їх сумішей з вуглеводнями та/або спиртами шляхом контактування сумішей вуглеводів, що містять як мінімум третинні алкени, та нетретинного(их) спирту(ів) за наявності кислих каталізаторів у двох або декількох реакційних зонах повністю або переважно в рідкому стані з проміжним охолодженням потоків та можливою наступною відгонкою вуглеводнів, які не прореагували, та рекуперацією з них спирту(ів), який відрізняється тим, що використовують таке число реакційних зон й у кожній з них таку кількість каталізатора та/або таку питому об'ємну швидкість подачі потоку(ів), що визначається як відношення подачі за одиницю часу до кількості кислотних груп каталізатора у зоні, що приріст температури у кожній реакційній зоні не перевищує 40°С, переважно не перевищує 25°С.

2. Спосіб за п.1, який відрізняється тим, що у кожній попередній реакційній зоні підтримують об'ємну швидкість у 1,3 - 5 разів вище, ніж у наступній реакційній зоні.

3. Спосіб за п.1 чи 2, який відрізняється тим, що у першій або кожній попередній реакційній зоні використовують каталізатор з більшим розміром часток та/ або меншою активністю, ніж у наступних реакційних зонах.

4. Спосіб за будь-яким із пп.1 - 3, який відрізняється тим, що спирт(и) подають повністю або переважно у першу реакційну зону, а подачу вуглеводневої суміші розподіляють між реакційними зонами, переважно виключаючи останню реакційну зону, у пропорції, що забезпечує обмеження приросту температури у кожній зоні не більше 35°С, переважно не більше 20°С.

5. Спосіб за будь-яким із пп.1 - 4, який відрізняється тим, що використовують адіабатні рідкофазні прямоточні реактори в усіх реакційних зонах або як мінімум в останній реакційній зоні та як мінімум у першій реакційній зоні використовують реактори з теплозняттям, що здійснюється шляхом проміжного охолодження та/або рециркуляції частини охолоджуваної рідкої суміші, та/або шляхом випаровування частини реакційної суміші з можливою конденсацією і рециркуляцією її у реактор, та/або шляхом теплозняття через стінки апарата та/або трубки.

6. Спосіб за будь-яким із п.1 - 5, який відрізняється тим, що при використанні двох вуглеводневих сумішей з різною концентрацією трет-алкену(ів) як мінімум більшу частину суміші з низьким вмістом трет-алкену(ів) направляють у першу реакційну зону.

7. Спосіб за будь-яким із пп.1 - 6, який відрізняється тим, що як вихідну трет-алкеновмісну суміш використовують фракцію термічного або термокаталітичного перетворення вуглеводнів, яка вміщує до 50% алкадієну(ів), у якій попередньо піддають каталітичному гідруванню α-ацетиленові вуглеводні та можливо частково алкадієн(и) так, що концентрація алкеніну(ів) у вуглеводневій суміші, що надається до зон(и) синтезу алкіл-трет-алкілового(их) ефіру(ів), складає не більше 0,2%, переважно не більше 0,05%, та переважно вводять до неї та/або реактору(ів) інгібітор полімеризації, що не є основою, яка нейтралізує кислотні групи каталізатора.

8. Спосіб за будь-яким із пп.1 - 7, який відрізняється тим, що трет-алкеновмісну суміш з високою концентрацією алкадієну(ів) попередньо в реакторі(ах) змішують з інертним(и) вуглеводнем(ями) та/або іншою трет-алкеновмісною сумішшю, так що концентрація алкадієну(ів) у змішаному потоці складає не більше 25%, переважно не більше 10%.

9. Спосіб за будь-яким із пп.1 - 8, який відрізняється тим, що використовують трет-алкеновмісну суміш, яка вміщує до 30% циклопентадієну та/або його алкілпохідних, у якій циклопентадієн(и) піддають рідкофазній термічній димеризації та/або хімічному зв'язуванню, та подальшій переробці піддають суміш, яка вміщує не більше 5%, переважно не більше 1% циклопентадієну(ів).

Текст

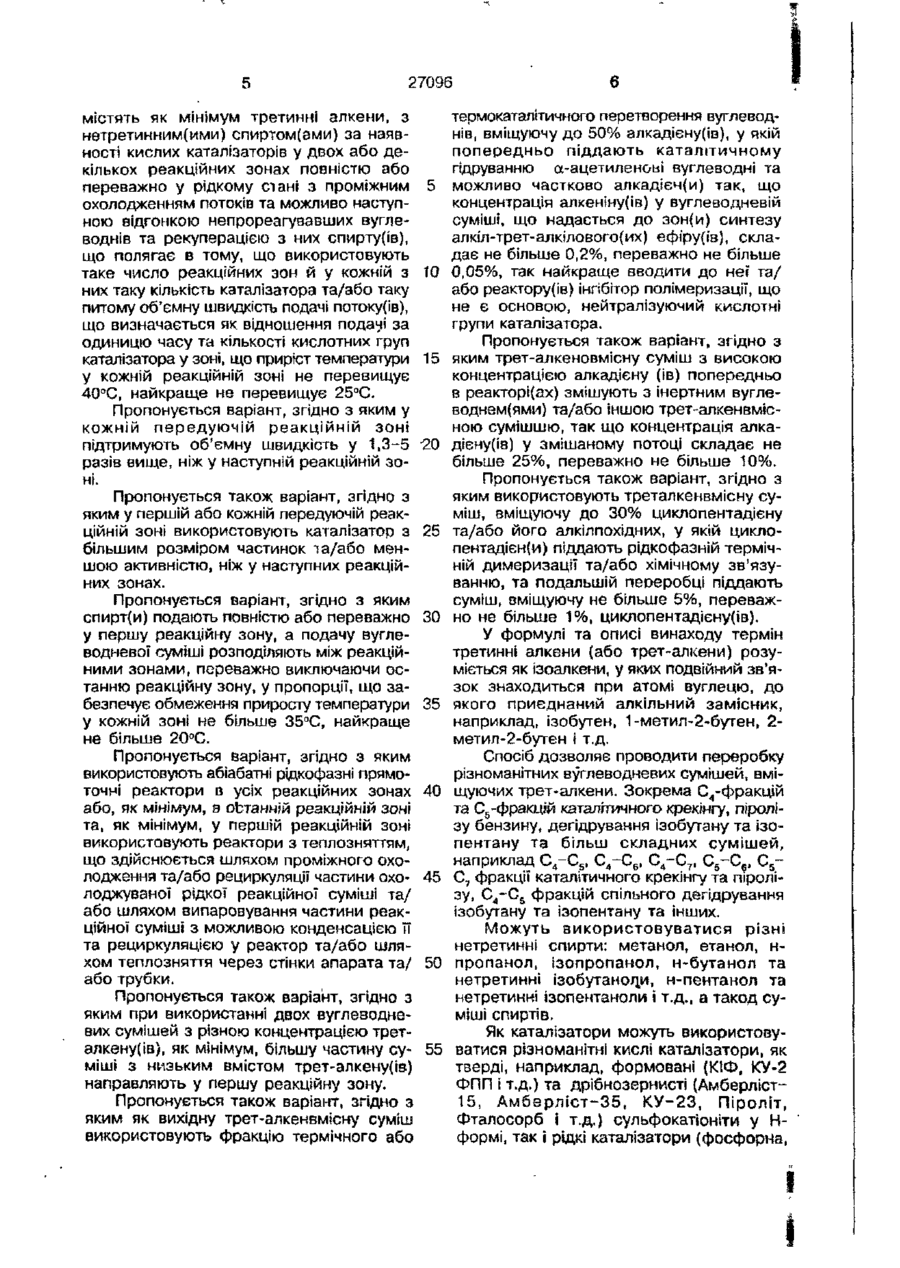

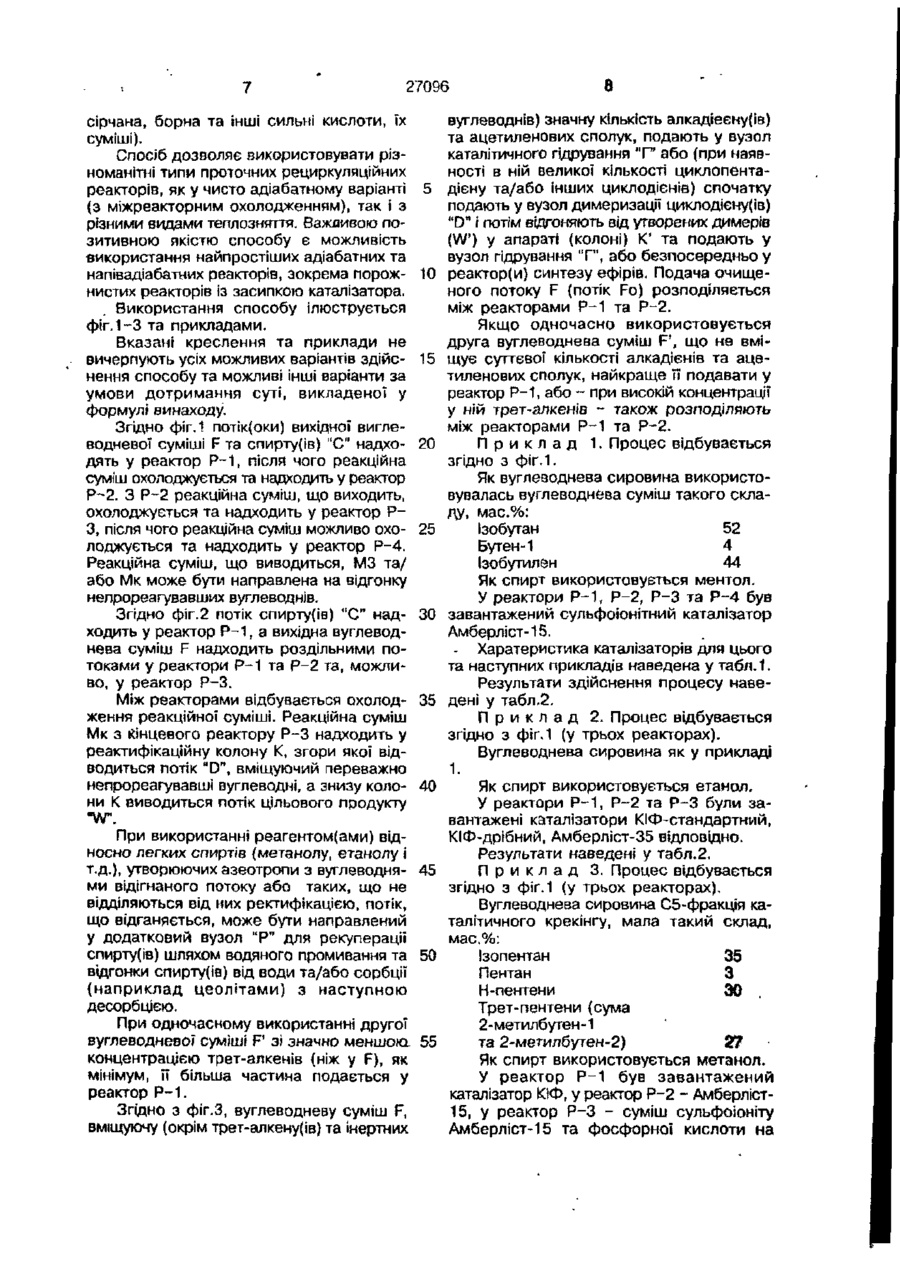

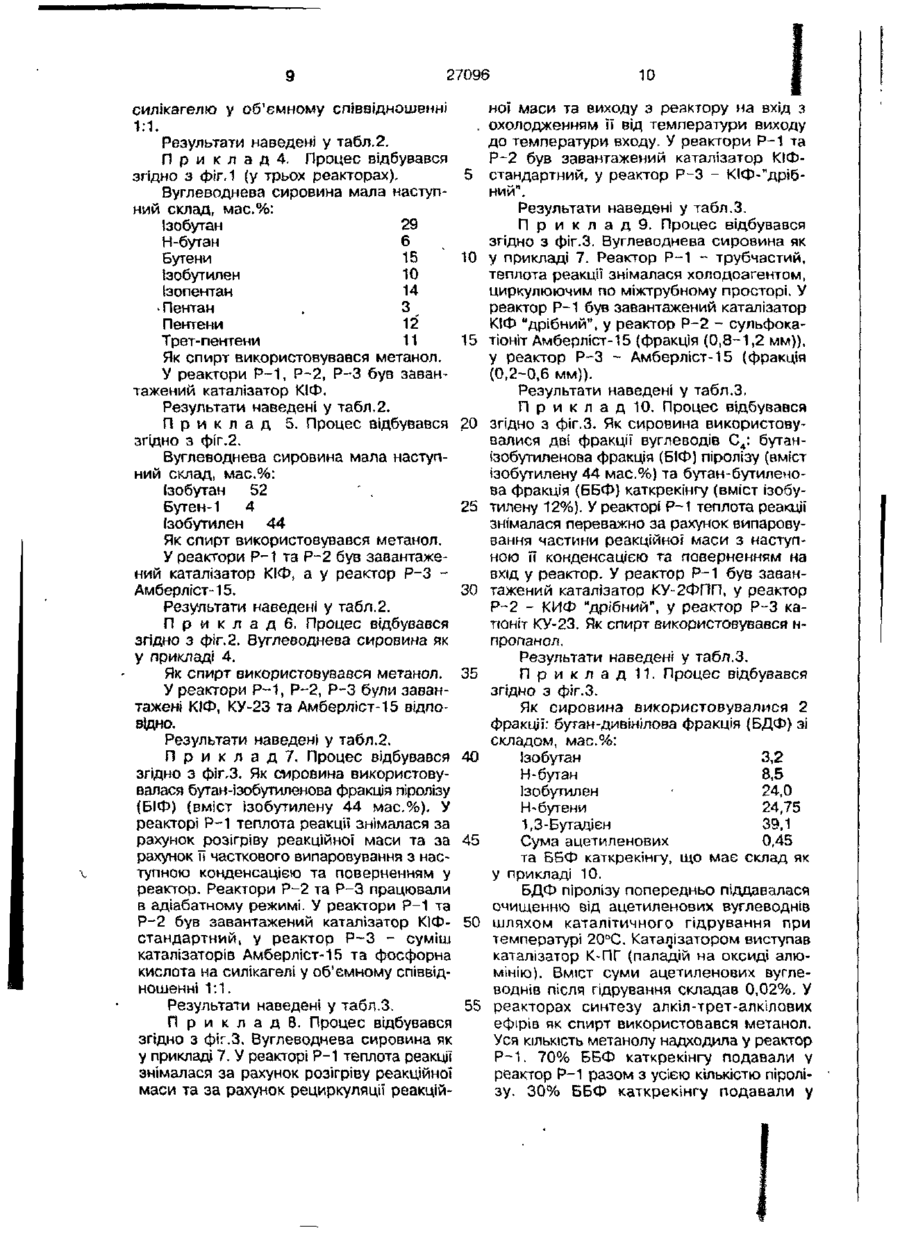

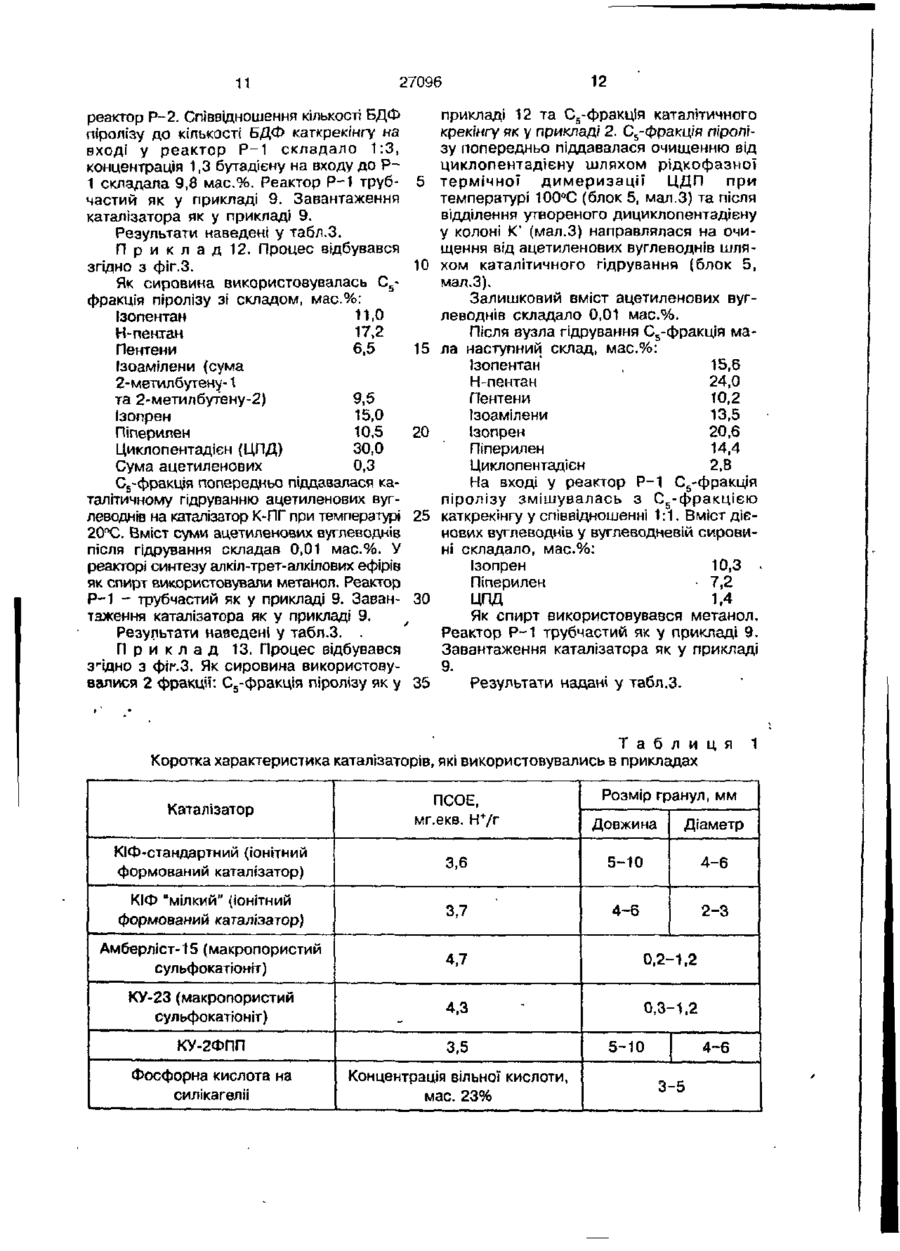

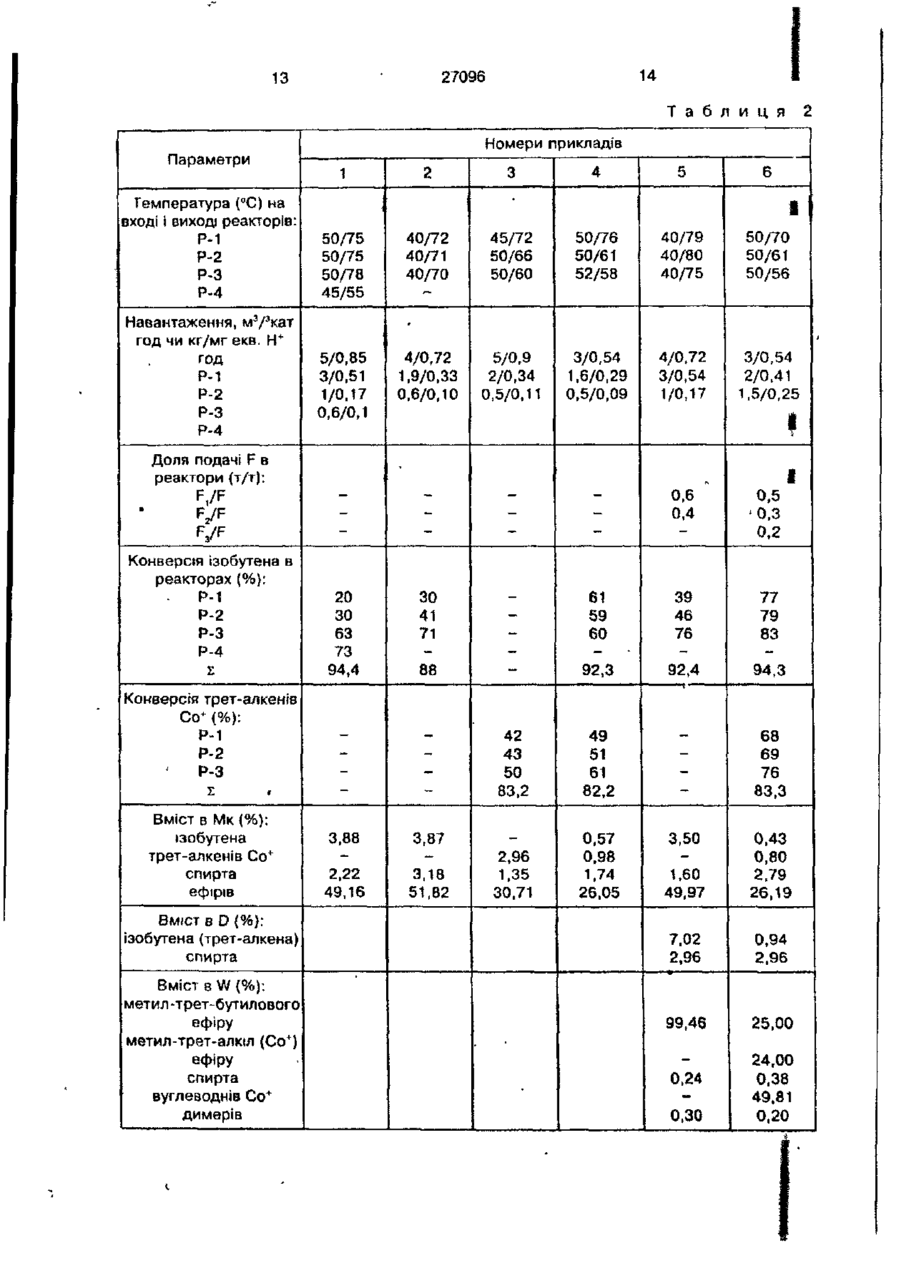

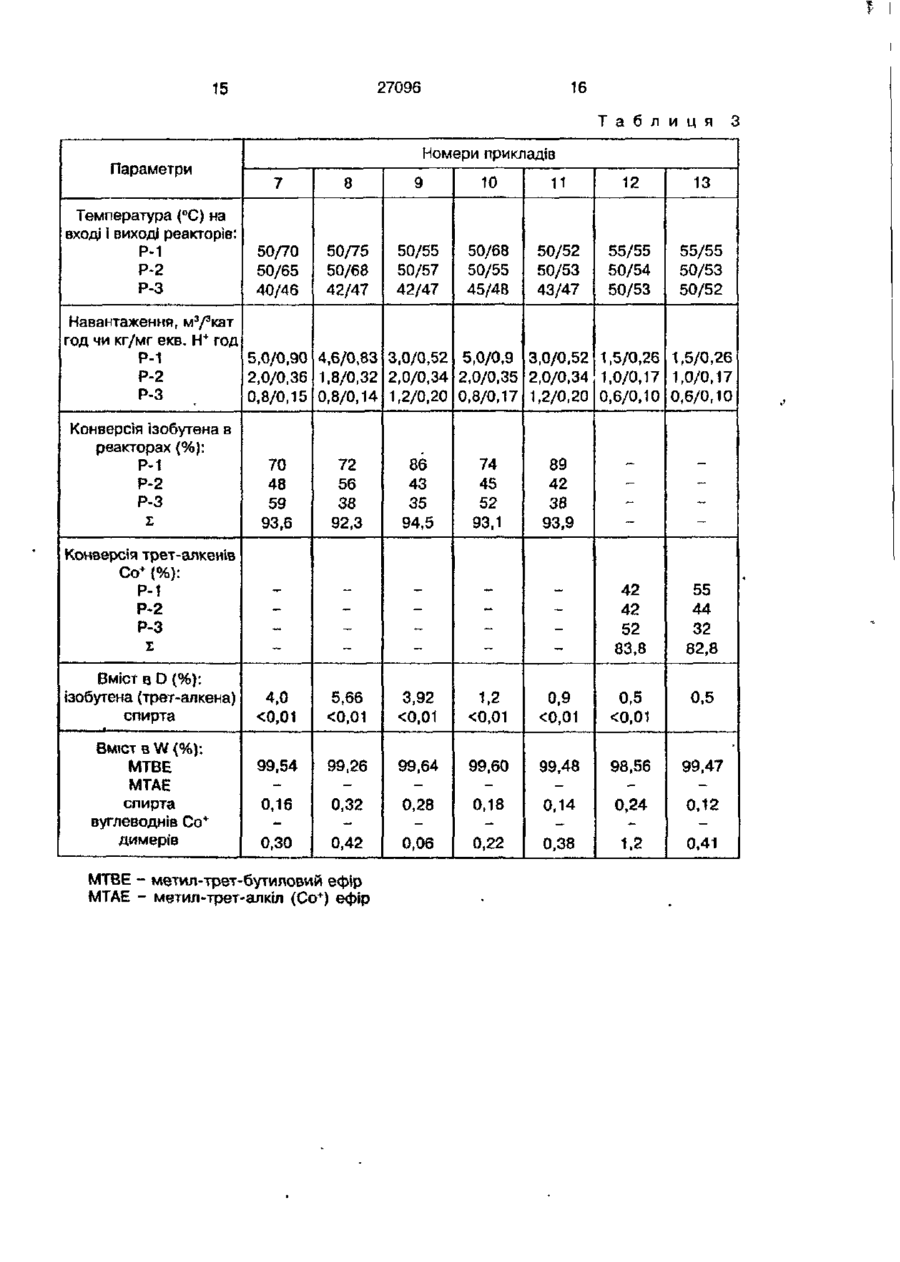

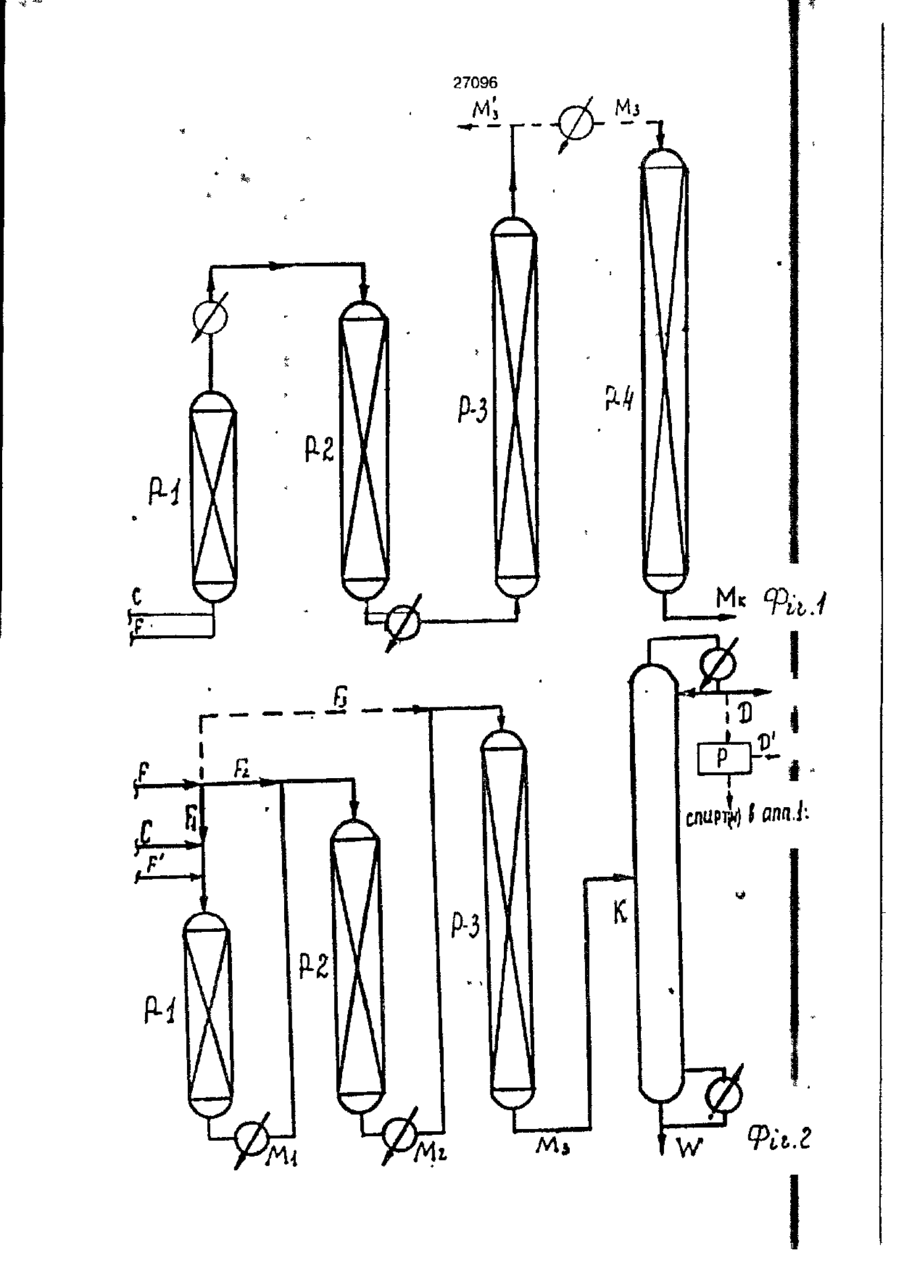

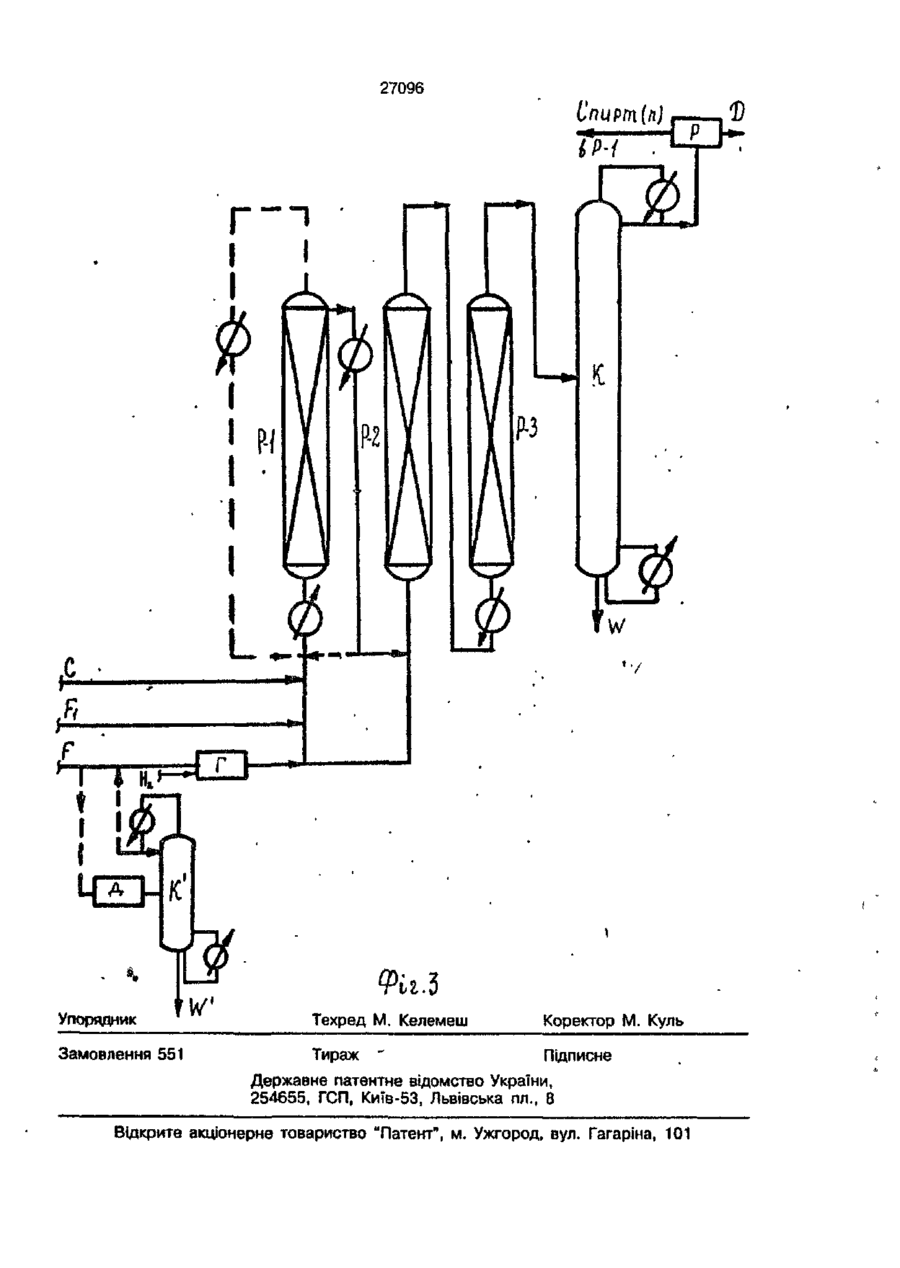

(19) w*_» С (51)6 С 07 С 4t/06, С 07 С 43/04 ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО ОПИС ДО ПАТЕНТУ НА ВИНАХІД (54) СПОСІБ ОТРИМАННЯ АЛКІЛ-ТРЕТ-АЛЮЛОВИХ ЕФІРІВ АБО ЇХ СУМІШЕЙ (21) (22) (24) (31) (32) (33) (46) (56) 98116221 24.11.98 28.02.2000 98106691 31.03.98 RU 28.02.2000. Бюл. № 1 1. 1 RU № 2032657 СІ, 1995. 2. WO № 81/00415 АІ, 1981. 3. ЕР № 0001928 At, 1979. 4. RU № 1037632С, 1981. ' 5. SU № 1367854 A3, 1988. (72) Горшков Владімір Александрович (RU), Кузьмєнко Валєнтін Васільєвіч (RU), Павлов Станіслав Юрьєвіч (RU), Павлов Олег Станїславовіч (RU), Чуркін Владгмір Ніколаєвіч (RU), Шляпніков Алексей Міхайловіч (RU), Смірнов Владімір Алєксандровіч (RU) (73) Товариство з обмеженою відповідальністю "Нсфтєхімстарт" (RU) (57) 1. Спосіб отримання апкіл-трет-алкілових ефірів або їх сумішей з вуглеводнями та/або спиртами шляхом контактування сумішей вуглеводів, що містять як мінімум третинні алкени, та нетретинного(их) спирту(ів) за наявності кислих каталізаторів у двох або декількох реакційних зонах повністю або переважно в рідкому стані з проміжним охолодженням потоків та можливою наступною відгонкою вуглеводнів, які не прореагували, та рекуперацією з них спирту(ів), який в і д р і з н я є т ь с я тим, що використовують таке число реакційних зон й у кожній з них таку кількість каталізатора та/або таку питому об'ємну швидкість подачі потоку(ів), що визначається як відношення подачі за одиницю часу до кількості кислотних груп каталізатора у зоні, що приріст температури у кожній реакційній зоні не перевищує 40°С, переважно не перевищує 25°С. 2. Спосіб за п.1, який в і д р і з н я є т ь с я тим, що у кожній попередній реакційній зоні підтримують об'ємну швидкість у 1,3-5 разів вище, ніж у наступній реакційній зоні. 3. Спосіб за п.1 чи 2, який в і д р і з н я є т ь с я тим, що у першій або кожній попередній реакційній зоні використовують каталізатор з більшим розміром часток та/ або меншою активністю, ніж у наступних реакційних зонах. 4. Спосіб за будь-яким із пп.1-3, який в і д р і з н я є т ь с я тим, що епирт(и) подають повністю або переважно у першу реакційну зону, а подачу вуглеводневої суміші розподіляють між реакційними зонами, переважно виключаючи останню реакційну зону, у пропорції, що забезпечує обмеження приросту температури у кожній зоні не більше 35°С, переважно не більше 20°С. 5. Спосіб за будь-яким із пп.1-4, який в і д р і з н я є т ь с я тим, що використовують адіабатні рідкофазні прямоточні реактори в усіх реакційних зонах або як мінімум в останній реакційній зоні та як мінімум у першій реакційній зоні використовують реактори з теплозняттям, що здійснюється шляхом проміжного охолодження та/або рециркуляції частини охолоджуваної рідкої суміші, та/або шляхом випаровування частини реакційної суміші з можливою конденсацією І рециркуляцією її у реактор, та/або шляхом теплозняття через стінки апарата та/або трубки. 6. Спосіб за будь-яким із п.1-5 г який в і д р і з н я є т ь с я тим, що при використанні двох вуглеводневих сумішей з різною концентрацією трет-алкену(ів) як мінімум більшу частину суміші з низьким вмістом трет-алкену(ів) направляють у першу реакційну зону. О NO 27096 7. Спосіб за будь-яким із пп.1-6, який в і д р і з н я є т ь с я тим, що як вихідну трєт-алкеновмісну суміш використовують фракцію термічного або термокаталітичного перетворення вуглеводнів, яка вміщує до 50% алкадієну(ів), у якій попередньо піддають каталітичному гідруванню ос-ацетиленові вуглеводні та можливо частково алкадієн(и) так, що концентрація алкеніну(ів) у вуглеводневій суміші, що надається, до зон(и) синтезу алкіл-трет-алкілового(их) ефіру(ів), складає не більше 0,2%, переважно не більше 0,05%, та переважно вводять до неї та/або реактору)ів) інгібітор полимеризації, що не є основою, яка нейтралізує кислотні групи каталізатора. 8. Спосіб за будь-яким із пп.1-7, який в і д р і з н я є т ь с я тим, що трет алкеновмісну суміш з високою концентрацією алкадієну(ів) попередньо в реакторі(ах) змішують з інертним(и) вуглеводнем(ями) та/або іншою трет-алкеновмісною сумішшю, так що концентрація алкадієну(ів) у змішаному потоці складає не більше 25%, переважно не більше 10%. 9. Спосіб за будь-яким із пп.1-8, який в і д р і з н я є т ь с я тим, що використовують трет-алкеновмісну суміш, яка вміщує до 30% циклопентадієну та/ або його алкілпохідних, у якій циклопентадієн(и) піддають рідкофазній термічній димеризації та/або хімічному зв'язуванню, та подальшій переробці піддають суміш, яка вміщує не більше 5%, переважно не більше 1% циклопентадієну(ів). Винахід відноситься до галузі отримання високооктанових компонентів. Зокрема, винахід відноситься до галузі отримання алкіл-трет-алкілових ефірів або їх сумішей, які містять в собі алкіл-трет-алкілові ефіри. Відомий спосіб отримання алкіл-треталкілових ефірів, зокрема метил-трет-бутилового ефіру, шляхрм контактування вуглеводневих сумішей, що містять третинні алкени, та спиртів з кислими каталізаторами, наприклад, сульфокатіонітами у проточних реакторах [1]. Недоліком вказаного способу є необхідність великого мольного надлишку спирту по відношенню до трет-алкену та необхідність складної рекуперації спирту з потоку, вміщуючого цільовий ефір. Відомий спосіб отримання метил-треталкілових ефірів з вуглеводневих сумішей та спирту у апараті реакціоно-ректифікаційного типу [2]. Недоліком способу є відносна складність необхідної апаратури та необхідність використання у ньому каталізатора спеціальної форми та розміру, володіючого спеціальними газо-гідро динамічними властивостями. Найбільш близьким до пропонованого нами є спосіб за патентом [3], згідно з яким відбувається контактування ізобути-, ленвмісної С4-фракції та метанолу у рідкій фазу у присутності макропористого сульфокатіоніту у Н-формі у двох реакційних зонах з наступним розділом реакційної суміші та виділенням цільового продукту, причому контактування проводять при молярному співвідношенні метанол: ізобутилен 0,90-0,99:1 та підтриманні ступеня перетворення ізобутилену у першій реакційній зоні 80-90% і температурі у другій реакційній зоні 20-40°С. Недоліком способу є надмірне зосередження конверсії трет-алкену (ізобутилену) у першій реакційній зоні та надто низька швидкість реакції у другій реакційній зоні при заявленій температурі 2040°С. При такій високій (до 90%) конверсії у одній реакційній зоні важко уникнути завищення температури і, як наслідок, руйнування каталізатора та відповідно утворення побічних продуктів, особливо при використанні як вихідних вуглеводневих сумішей С4- та С5- фракцій дегідрування та піролізу бензину, у яких відповідно концентрація ізобутилену та трет-пентеиів досягає 40-60% та 30-45%. В описі патенту [1] запропоновано лише, технічне рішення для вилучення реакційної теплоти - використання трубчастих реакторів. Такі апарати надто складні та дорогі і в них ускладнене отримання рівномірного розподілу потоку по трубках. Використання в цьому випадку більш простих, наприклад, адіабатних реакторів у способі [1] практично неможливе через різке завищення температури {до 120°С). Ми пропонуємо спосіб отримання алкіл-трет-алкілових ефірів або їх сумішей з вуглеводнями та/або спиртами шляхом контактування сумішей вуглеводнів, що 5 10 15 20 25 30 5 27096 містять як мінімум третинні алкени, з нетретинним(ими) спиртом(ами) за наявності кислих каталізаторів у двох або декількох реакційних зонах повністю або переважно у рідкому стані з проміжним 5 охолодженням потоків та можливо наступною відгонкою непрореагувавших вуглеводнів та рекуперацією з них спирту(ів), що полягає в тому, що використовують таке число реакційних зон й у кожній з 10 них таку кількість каталізатора та/або таку питому об'ємну швидкість подачі потоку(ів), що визначається як відношення подачі за одиницю часу та кількості кислотних груп каталізатора у зоні, що приріст температури 15 у кожній реакційній зоні не перевищує 40°С, найкраще не перевищує 25°С. Пропонується варіант, згідно з яким у кожній передуючій реакційній зоні підтримують об'ємну швидкість у 1,3-5 -20 разів вище, ніж у наступній реакційній зоні. Пропонується також варіант, згідно з яким у першій або кожній передуючій реакційній зоні використовують каталізатор з 25 більшим розміром частинок та/або меншою активністю, ніж у наступних реакційних зонах. Пропонується варіант, згідно з яким спирт(и) подають повністю або переважно ЗО у першу реакційну зону, а подачу вуглеводневої суміші розподіляють між реакційними зонами, переважно виключаючи останню реакційну зону, у пропорції, що забезпечує обмеження приросту температури 35 у кожній зоні не більше 35°С, найкраще не більше 20°С. Пропонується варіант, згідно з яким використовують абіабатні рідкофазні прямоточні реактори в усіх реакційних зонах 40 або, як мінімум, в останній реакційній зоні та, як мінімум, у першій реакційній зоні використовують реактори з теплозняттям, що здійснюється шляхом проміжного охолодження та/або рециркуляції частини охо- 45 лоджуваної рідкої реакційної суміші та/ або шляхом випаровування частини реакційної суміші з можливою конденсацією її та рециркуляцією у реактор та/або шляхом теплозняття через стінки апарата та/ 50 або трубки. Пропонується також варіант, згідно з яким при використанні двох вуглеводневих сумішей з різною концентрацією треталкену(ів), як мінімум, більшу частину су- 55 міші з низьким вмістом трет-алкену(Ів) направляють у першу реакційну зону. Пропонується також варіант, згідно з яким як вихідну трет-алкенвмісну суміш використовують фракцію термічного або термокаталггичного перетворення вуглеводнів, вміщуючу до 50% алкадієну(ів), у якій попередньо піддають каталітичному гідруванню а-ацетилєноьі вуглеводні та можливо частково алкадієч(и) так, що концентрація алкеніну(ів) у вуглеводневій суміші, що надасться до зон(и) синтезу алкіл-трет-алкілового(их) ефіру(ів), складає не більше 0,2%, переважно не більше 0,05%, так найкраще вводити до неї та/ або реактору(ів) інгібітор полімеризації, що не є основою, нейтралізуючий кислотні групи каталізатора. Пропонується також варіант, згідно з яким трет-алкеновмісну суміш з високою концентрацією алкадієну (ів) попередньо в реакторі(ах) змішують з інертним вуглеводнем(ями) та/або іншою трет-алкенвмісною сумішшю, так що концентрація алкадієну(ів) у змішаному потоці складає не більше 25%, переважно не більше 10%. Пропонується також варіант, згідно з яким використовують треталкенвмісну суміш, вміщуючу до 30% циклопентадієну та/або його алкіл похідних, у якій циклопентадієн{и) піддають рідкофазній термічній димеризації та/або хімічному зв'язуванню, та подальшій переробці піддають суміш, вміщуючу не більше 5%, переважно не більше 1%, циклопентадієну(ів). У формулі та описі винаходу термін третинні алкени (або трет-алкени) розуміється як ізоалкени, у яких подвійний зв'язок знаходиться при атомі вуглецю, до якого приєднаний алкільний замісник, наприклад, ізобутен, 1-метил-2-бутен, 2метил-2-бутєн і т.д. Спосіб дозволяє проводити переробку різноманітних вуглеводневих сумішей, вміщуючих трет-алкени. Зокрема С4-фракцій та С5-фракцій каталггичного крекінгу, піролізу бензину, дегідрування ізобутану та ізопєнтану та більш складних сумішей, наприклад С 4 -С 5 , С„-С 6 , С 4 -С 7 , С 5 -С § , С5~ С7 фракції каталітичного крекінгу та піролізу, С 4 -С 5 фракцій спільного дегідрування Ізобутану та ізопентану та інших. Можуть використовуватися різні нетретинні спирти: метанол, етанол, нпропанол, ізопропанол, н-бутанол та нетретинні ізобутаноди, н-пентанол та нетретинні ізопентаноли І т.д., а такод суміші спиртів. Як каталізатори можуть використовуватися різноманітні кислі каталізатори, як тверді, наприклад, формовані (КІФ, КУ-2 ФПП і т.д.) та дрібнозернисті (Амберліст15, Амберліст-35, К У - 2 3 , Піроліт, Фталосорб і т.д.) сульфокатіоніти у Нформі, так і рідкі каталізатори (фосфорна, 27096 сірчана, борна та інші сильні кислоти, їх суміші). Спосіб дозволяє використовувати різноманітні типи проточних рециркуляційних реакторів, як у чисто адіабатному варіанті 5 (з міжреакторним охолодженням), так і з різними видами теплозняття. Важливою позитивною якістю способу є можливість використання найпростіших адіабатних та напівадіабатних реакторів, зокрема порож- 10 нистих реакторів із засипкою каталізатора. Використання способу ілюструється фіг. 1-3 та прикладами. Вказані креслення та приклади не вичерпують усіх можливих варіантів здійс- 15 нення способу та можливі інші варіанти за умови дотримання суті, викладеної у формулі винаходу. Згідно фіг.1 потік(оки) вихідної виглеводневої суміші F та спирту(ів) "С" надхо- 20 дять у реактор Р-1, після чого реакційна суміш охолоджується та надходить у реактор Р~2. З Р-2 реакційна суміш, що виходить, охолоджується та надходить у реактор Р3, після чого реакційна суміш можливо охо- 25 лоджується та надходить у реактор Р-4. Реакційна суміш, що виводиться, МЗ та/ або Мк може бути направлена на відгонку непрореагувавших вуглеводнів. Згідно фіг.2 потік спирту(ів) "С" над- ЗО ходить у реактор Р-1, а вихідна вуглеводнева суміш F надходить роздільними потоками у реактори Р-1 та Р-2 та, можливо, у реактор Р-3. Між реакторами відбувається охолод- 35 ження реакційної суміші. Реакційна суміш Мк з кінцевого реактору Р-3 надходить у реактифікаційну колону К, згори якої відводиться потік "D", вміщуючий переважно непрореагувавші вуглеводні, а знизу коло- 40 ни К виводиться потік цільового продукту "W. При використанні реагентом(ами) відносно легких спиртів (метанолу, етанолу і т.д.), утворюючих азеотропи з вуглеводня- 45 ми відігнаного потоку або таких, що не відділяються від них ректифікацією, потік, що відганяється, може бути направлений у додатковий вузол "Р" для рекуперації спирту(ів) шляхом водяного промивання та 50 відгонки спирту(ів) від води та/або сорбції (наприклад цеолітами) з наступною десорбцією. При одночасному використанні другої вуглеводневої суміші F зі значно меншою, 55 концентрацією трет-алкенів (ніж у F), як мінімум, її більша частина подається у реактор Р-1. Згідно з фіг.З, вуглеводневу суміш F, вміщуючу (окрім трет-алкену(ів) та інертних 8 вуглеводнів) значну кількість алкадіеєну(ів) та ацетиленових сполук, подають у вузол каталітичного гщрування "Г" або (при наявності в ній великої кількості циклопентадієну та/або інших циклодієнів) спочатку подають у вузол димеризації циклодієну(ів) "D" і потім відганяють від утворених димерів (W) у апараті (колоні) К' та подають у вузол гідрування "Г", або безпосередньо у реактор(и) синтезу ефірів. Подача очищеного потоку F (потік Fo) розподіляється між реакторами Р-1 та Р-2. Якщо одночасно використовується друга вуглеводнева суміш F, що не вміщує суттєвої кількості алкадієнів та ацетиленових сполук, найкраще її подавати у реактор Р-1, або - при високій концентрації у ній трет-алкенів - також розподіляють між реакторами Р-1 та Р-2. П р и к л а д 1. Процес відбувається згідно з фіг.1. Як вуглеводнева сировина використовувалась вуглеводнева суміш такого складу, мас.%: Ізобутан 52 Бутен-1 4 Ізобутилен 44 Як спирт використовується ментол. У реактори Р-1, Р-2, Р-3 та Р-4 був завантажений сульфоіонітний каталізатор Амберліст-15. - Харатеристика каталізаторів для цього та наступних прикладів наведена у табл.1. Результати здійснення процесу наведені у табл.2. П р и к л а д 2. Процес відбувається згідно з фіг.1 (у трьох реакторах). Вуглеводнева сировина як у прикладі 1. Як спирт використовується етанол. У реактори Р-1, Р-2 та Р-3 були завантажені каталізатори КІФ-стандартний, КіФ-дрібний, Амберліст-35 відповідно. Результати наведені у табл.2. П р и к л а д 3. Процес відбувається згідно з фіг.1 (у трьох реакторах). Вуглеводнева сировина С5-фракція каталітичного крекінгу, мала такий склад, мас.%: Ізопентан 35 Пентан З Н-пентени 30 Трет-пентени (сума 2-метилбутен-1 та 2-метилбутен-2) 27 Як спирт використовується метанол. У реактор Р-1 був завантажений каталізатор ЮФ, у реактор Р-2 - Амберліст15, у реактор Р-3 - суміш сульфоіоніту Амберліст-15 та фосфорної кислоти на 27096 силікагелю у об'ємному співвідношенні 1:1. Результати наведені у табл.2. П р и к л а д 4. Процес відбувався згідно з фіг. 1 (у трьох реакторах). Вуглеводнева сировина мала наступний склад, мас.%: Ізобутан 29 Н-бутан 6 Бутени 15 Ізобутилен 10 Ізопентан 14 • Пентан . З Пентени 12 Трет-пентени 11 Як спирт використовувався метанол. У реактори Р-1, Р-2, Р-3 був завантажений каталізатор КІФ. Результати наведені у табл.2. П р и к л а д 5. Процес відбувався згідно з фіг,2, Вуглеводнева сировина мала наступний склад, мас.%: Ізобутан 52 ' . Бутен-1 4 Ізобутилен 44 Як спирт використовувався метанол. У реактори Р-\ та Р-2 був завантажений каталізатор КІФ, а у реактор р-3 Амберліст-15, Результати наведені у табл.2. П р и к л а д 6. Процес відбувався згідно з фіг.2. Вуглеводнева сировина як у прикладі 4. Як спирт використовувався метанол. У реактори Р-1, Р-2, Р-3 були завантажені КІФ, КУ-23 та Амберліст-15 відповідно. Результати наведені у табл.2. П р и к л а д 7. Процес відбувався згідно з фіг,3. Як сировина використовувалася бутан-ізобутиленова фракція піролізу (БІФ) (вміст ізобутилену 44 мас.%). У реакторі Р-1 теплота реакції знімалася за рахунок розігріву реакційної маси та за рахунок її часткового випаровування з наступною конденсацією та поверненням у реактор. Реактори Р-2 та Р-3 працювали в адіабатному режимі. У реактори Р-1 та Р~2 був завантажений каталізатор КІФстандартний, у реактор Р-3 - суміш каталізаторів Амберліст-15 та фосфорна кислота на силікагелі у об'ємному співвідношенні 1:1. Результати наведені у табл.З. П р и к л а д е . Процес відбувався згідно з фіг.З. Вуглеводнева сировина як у прикладі 7. У реакторі Р-1 теплота реакції знімалася за рахунок розігріву реакційної маси та за рахунок рециркуляції реакцій 10 ної маси та виходу з реактору на вхід з . охолодженням її від температури виходу до температури входу, У реактори Р-1 та Р-2 був завантажений каталізатор КІФ5 стандартний, у реактор Р-3 - ЮФ-"дрібний". Результати наведені у табл.З. П р и к л а д 9. Процес відбувався згідно з фіг.З. Вуглеводнева сировина як 10 у прикладі 7. Реактор Р-1 - трубчастий, теплота реакції знімалася холодоагентом, циркулюючим по міжтрубному просторі. У реактор Р-1 був завантажений каталізатор КіФ "дрібний", у реактор Р-2 - сульфока15 тіоніт Амберліст-15 (фракція (0,8-1,2 мм)), у реактор Р-3 - Амберліст-15 (фракція (0,2-0,6 мм)). Результати наведені у табл.З. П р и к л а д і 0. Процес відбувався 20 згідно з фіг.З. Як сировина використовувалися дві фракції вуглеводів С4: бутанізобутиленова фракція (БІФ) піролізу (вміст ізобутилену 44 мас.%) та бутан-бутиленова фракція (ББФ) каткрєкінгу (вміст ізобу25 тилену 12%). У реакторі Р-1 теплота реакції знімалася переважно за рахунок випаровування частини реакційної маси з наступною її конденсацією та поверненням на вхід у реактор. У реактор Р-1 був заван30 тажений каталізатор КУ-2ФПП, у реактор Р-2 - КИФ "дрібний", у реактор Р-3 катюніт КУ-23. Як спирт використовувався нпропанол. Результати наведені у табл.З. 35 П р и к л а д и . Процес відбувався згідно з фіг.З. Як сировина використовувалися 2 фракції: бутан-дивінілова фракція (БДФ) зі складом, мас.%: 40 Ізобутан 3,2 Н-бутан 8,5 Ізобутилен • 24,0 Н-бутєни 24,75 1,3-Бутадієн 39,1 45 Сума ацетиленових 0,45 та ББФ каткрекінгу, що має склад як у прикладі 10. БДФ піролізу попередньо піддавалася очищенню від ацетиленових вуглеводнів 50 шляхом каталітичного гідрування при температурі 20°С. Каталізатором виступав каталізатор К-ПГ (паладій на оксиді алюмінію). Вміст суми ацетиленових вуглеводнів після гідрування складав 0,02%. У 55 реакторах синтезу алкіл-трет-алкілових ефірів як спирт використовався метанол. Уся кількість метанолу надходила у реактор Р-1. 70% ББФ каткрєкінгу подавали v реактор Р-1 разом з усією кількістю піролізу. 30% ББФ каткрєкінгу подавали у 11 12 27096 реактор Р-2. Співвідношення кількості БДФ піролізу до кількості БДФ каткрекінгу на вході у реактор Р-1 складало 1:3, концентрація 1,3 бутадієну на входу до Р1 складала 9,8 мас.%. Реактор Р-1 трубчастий як у прикладі 9. Завантаження каталізатора як у прикладі 9. Результати наведені у табл.З. П р и к л а д і 2. Процес відбувався згідно з фіг.З. Як сировина використовувалась С5фракція піролізу зі складом, мас.%: Ізопентан 11,0 Н-пентан 17,2 6.5 Пентени Ізоамілени (сума 2-метилбутену-1 9,5 та 2-метилбутену-2) Ізопрен 15,0 Піперилен 10,5 Циклопентадієн (ЦПД) 30,0 0,3 Сума ацетиленових С5-фракція попередньо піддавалася каталітичному гідруванню ацетиленових вуглеводнів на каталізатор К-ПГ при температурі 20°С. Вміст суми ацетиленових вуглеводнів після гідрування складав 0,01 мас.%. У реакторі синтезу алкіл -трет-алкілових ефірів як спирт використовували метанол. Реактор Р-1 - трубчастий як у прикладі 9. Завантаження каталізатора як у прикладі 9. Результати наведені у табл.З. . П р и к л а д 13. Процес відбувався згідно з фіг.З. Як сировина використовувалися 2 фракції: С5-фракція піролізу як у 5 10 15 20 25 прикладі 12 та С5-фракція каталітичного крекінгу як у прикладі 2. С5-фракція піролізу попередньо піддавалася очищенню від циклопентадієну шляхом рідкофазної термічної димеризації ЦДП при температурі 100°С (блок 5, мал.З) та після відділення утвореного дициклопентадієну у колоні К' (мал.З) направлялася на очищення від ацетиленових вуглеводнів шляхом каталітичного гідрування (блок 5, мал.З). Залишковий вміст ацетиленових вуглеводнів складало 0,01 мас.%. Після вузла гідрування С5-фракція мала наступний склад, мас.%: Ізопентан' , 15,6 Н-пентан 24,0 Пентени 10,2 Ізоамілени 13,5 Ізопрен 20,6 Піперилен 14,4 Циклопентадісн 2,8 На вході у реактор Р-1 С5-фракція піролізу змішувалась з С 5 -фракцією каткрекінгу у співвідношенні 1:1. Вміст дієнових вуглеводнів у вуглеводневій сировині складало, мас.%: Ізопрен 10,3 . Піперилен • 7,2 ЗО ЦПД 1,4 Як с п и р т в и к о р и с т о в у в а в с я м е т а н о л . Р е а к т о р Р-1 т р у б ч а с т и й як у п р и к л а д і 9 . З а в а н т а ж е н н я каталізатора як у п р и к л а д і 9. 35 Результати надані у табл.З. Т а б л и ц я К о р о т к а х а р а к т е р и с т и к а каталізаторів, які в и к о р и с т о в у в а л и с ь в п р и к л а д а х Розмір гранул, м м Каталізатор ПСОЕ, мг.екв. Н + /г Довжина Діаметр К І Ф - с т а н д а р т н и й (іонітний ф о р м о в а н и й каталізатор) 3,6 5-10 4-6 3,7 4-6 2-3 К І Ф "мілкий" (іонітний ф о р м о в а н и й каталізатор) АмберлІст-15 ( м а к р о п о р и с т и й сульфокатіоніт) 4,7 0,2-1.2 КУ-23 ( м а к р о п о р и с т и й сульфокатіоніт) 4,3 0,3-1,2 КУ-2ФПП 3,5 Ф о с ф о р н а кислота на силікагеліі Концентрація вільної к и с л о т и , мас. 2 3 % 5-10 4-6 3-5 1 14 27096 13 Т а б г и ц я 2 Номери прикладів Параметри Температура (°С) на вході і виході реакторів: Р-1 Р-2 Р-3 Р-4 Навантаження, мэ/3кат год чи кг/мг екв. Н+ год Р-1 Р-2 Р-3 Р-4 Доля подачі F в реактори (т/т): F ,/F F2/F F3/F Конверсія ізобутена в реакторах (%): Р-1 Р-2 Р-3 Р-4 1 2 Р-1 Р-2 Р-3 Е Вміст в Мк (%): ізобутена трет-апкенів Со+ спирта ефірів 5 6 50/75 50/75 50/78 45/55 40/72 40/71 40/70 45/72 50/66 50/60 50/76 50/61 52/58 40/79 40/80 40/75 50/70 50/61 50/56 5/0,85 3/0,51 1/0,17 0,6/0,1 4/0,72 1,9/0,33 0,6/0,10 5/0,9 2/0,34 0,5/0,11 3/0,54 1,6/0,29 0,5/0,09 4/0,72 3/0,54 V0,17 3/0,54 2/0.41 1,5/0,25 І зо 20 ЗО 63 73 41 71 88 3,88 0,6 0,4 _ _ 61 59 60 39 46 76 77 79 83 92,3 92,4 94,3 42 43 50 49 51 61 І '0,3 68 69 76 83,2 82,2 3,87 3,18 51,82 2,96 1,35 30,71 0,57 0,98 1,74 26,05 3,50 0,5 0,2 83,3 2,22 49,16 1,60 49,97 0,43 0,80 2,79 26,19 7,02 2,96 Вміст В D (%): ізобутена (трет-алкена) спирта Вміст в W (%): метил-трет-бутилового ефіру метил-трет-алкіл (Со+) ефіру спирта + вуглеводнів Со димерів 4 1 94,4 Конверсія трет-алкенів Со+ (%): 3 0,94 2,96 99,46 25,00 24,00 0,38 49,81 0,20 • 0,24 0,30 15 27096 16 Т а б л и ц я Параметри Температура (°С) на вході і виході реакторів: Р-1 Р-2 Р-3 Навантаження, м^кат год чи кг/мг екв. Н+ год р-1 Р-2 Р-3 Конверсія ізобутєна в реакторах (%): Р-1 Р-2 Р-3 І Номери прикладів 7 8 9 10 11 12 13 50/70 50/65 40/46 50/75 50/68 42/47 50/55 50/57 42/47 50/68 50/55 45/48 50/52 50/53 43/47 55/55 50/54 50/53 55/55 50/53 50/52 5,0/0,90 4,6/0,83 3,0/0,52 5,0/0,9 3,0/0,52 1,5/0,26 1,5/0,26 2,0/0,36 1,8/0,32 2,0/0,34 2,0/0,35 2,0/0,34 1,0/0,17 1,0/0,17 0,8/0,15 0,8/0,14 1,2/0,20 0,8/0,17 1,2/0,20 0,6/0,10 0,6/0,10 _ 42 42 52 55 44 32 83,8 82,8 0,9 0,5 0,5

ДивитисяДодаткова інформація

Назва патенту англійськоюThe method for obtaining of alkyl-tert-alkyl esters of mixtures thereof

Автори англійськоюHorshkov Vladimir Aleksandrovich, Kuzmenko Balentin Vasilievich, Pavlov Stanislav Yurievich, Pavlov Oleh Stanislavovich, Churkin Vladimir Nikolaevich, Shliapnikov Aleksei Mikhailovich, Smirnov Vladimir Aleksandrovich

Автори російськоюГоршков Владимир Алекснадрович, Кузьменко Валентин Васильевич, Павлов Станислав Юрьевич, Павлов Олєг Станиславович, Чуркин Владимир Николаевич, Шляпников Алексей Михайлович, Смирнов Владимир Александрович

МПК / Мітки

МПК: C07C 43/04, C07C 41/00

Мітки: спосіб, отримання, алкіл-трет-алкілових, ефірів, сумішей

Код посилання

<a href="https://ua.patents.su/10-27096-sposib-otrimannya-alkil-tret-alkilovikh-efiriv-abo-kh-sumishejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання алкіл-трет-алкілових ефірів або їх сумішей</a>

Попередній патент: Спосіб диференційної діагностики анте- і інтранатального церебральних ушкоджень у плода і новонародженого

Наступний патент: Спосіб діагностики ступеня ризику гіпоксичних уражень центральної нервової системи плоду

Випадковий патент: Спосіб профілактики і лікування гнійно-резорбтивних ускладнень після пологів