Сировинна суміш для виготовлення силікатних виробів

Номер патенту: 6839

Опубліковано: 31.03.1995

Автори: Петропавловський Олег Миколайович, Мелконян Варткез Закеосович, Кривенко Петро Васільович, Скурчинська Жанна Вітальєвна, Бадалян Мартін Гайкович

Формула / Реферат

(57) Сырьевая смесь для изготовления силикатных изделий включающая тонкодисперсные туф и известь, туф фракции 0,14-5 мм и воду, отличающаяся тем, что она дополнительно содержит цеолитовую породу клиноптилолитового состава тонкодисперсную, фр. 0,315-1,25 и фр. 1,25-5 мм при следующем соотношении компонентов, мас.%

Причем содержание тонкодисперсных компонентов составляет 22,8-24,2% от массы смеси.

Текст

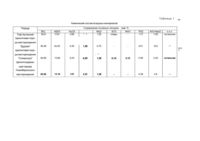

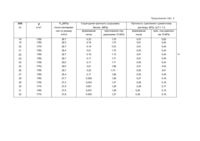

Сырьевая смесь для изготовления сили катных изделий включающая тонкодиспер Настоящее изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении силикатных изделий безавтоклавным способом. Целью изобретения является повышение сырцовой прочности и адгезии изделий к строительному раствору. Пример осуществления изобретения. Верхние пределы состава смеем обусловлены снижением прочностных характеристик, нижние - снижением адгезионных свойств и структурной прочности сные туф и известь, туф фракции 0,14-5 мм и воду, о т л и ч а ю щ а я с я тем, что она дополнительно содержит цеолитовую породу клиноптилолитового состава тонкодисперсную, фр 0,315-1,25 и фр. 1,25-5 мм при следующем соотношении компонентов, мас.% Тонкодисперсный туф 11,4-15,73 Известь 3,87-7,26 Туф фр 0,14-5 мм 46,4-66,2 Цеолитовая порода клиноптилолитового состава тонкодиспер сная 2,28-4,84 Цеолитовая порода кли ноптилолитового соста ва фр 0,315-1,25 1,5-12,7 Цеолитовая порода кли ноптилолитового соста ва фр 1,25-5 мм 1,5-6,7 Вода остальное Причем содержание тонкодисперсных компонентов составляет 22,8-24,2% от мас сы смеси Технические преимущества заявляемой смеси обусловлены компонентным составом вяжущего и заполнителя, а также особенностью фракционирования заполнителя. Введение в состав вяжущего и заполнителя сырьевой смеси цеолитовой породы клиноптилолитового состава способствует ускорению и углублению протекания в гидратируемой смеси хемосорбционных процессов, обусловленных структурной особенностью цеолитов, что в свою очередь, ускоряет структурирование вяжущей композиции за счет эпитаксиапьного ера стани? вяжущего и заполнителя, а также по С 6839 зволяет значительно повысить поверхност жущего путем сушки туфа и цеолитовой поную энергию крупных фракций цеолитсо- роды до W = 1,25%. Дозирование и смешидержэщей породы, способствующих вание туфа, извести и цеолитовой породы. увеличению адгезии внешнего слоя изделий СОВМеСТНЫЙ ПОМОЛ КОМПОНеНТОВ ДО Эуд. = к строительным растворам. =320 м /кг, подготовку заполнителя, их смешивание, затворение водой, перемешива5 ние и изготовление образцов методом В качестве сырьевых композиций ком пластического формования и полусухого понентов сырьевой смеси используют при прессования. Технологический процесс породные вулканический туф, цеолитовую лучения сырьевой смеси по прототипу осупороду клиноптилолитового состава с со ществляют аналогично. держанием клиноптилолита не менее 15 10 Испытание образцов осуществляют по мас.% следующего химического состава, общепринятым методикам. Прочностные хамас.%: S1O2 - 50,49-69,06; А!2Оз - 13.18- рактеристики по ГОСТ 310.4-81. 24.45: РегОз 1,01-5,03; СаО - 1.5-4,09; Определение показателя адгезии к строМдО-0.75-1.5; SO3-до 0,16; МпО-до 0.16; ительному раствору осуществляют по метоTIO2 0,01-0,17; КгО + NazO 2,29-15,0. 15 дике, описанной в кн. А.П. Чехова и М.М. В качестве извести используют строиСергеева "Справочник по бетонам и раствотельную известь по ГОСТ 9179-77. рам". Киев-, 1972, стр.185. Технологический процесс получения Структурную прочность определяют по сырьевой смеси и изделий включает под- следующей методике: из составов, привеготовку вяжущего и заполнителя, их сме- 20 денных в табл.2, изготавливают балочки 4 х шивзние, последующее пластическое х 4 х 16 см пластическим формованием и формование или полусухое прессование и прессованием цилиндров диаметром 50 мм твердение изделий при нормальной темпе- и высотой 50 мм под нагрузкой 150 кг/см . ратуре (Т = 20 + 25°С) или пропариванием. Образцы испытывают на приборе для испыПроцесс получения вяжущего включает 25 тания стержневых смесей марки 084М2, а сушку исходных компонентов отдельно или также на прессе с помощью ДОСМ-500 чесовместно до W < 1-1,5%, совместный помол рез два часа после формования. компонентов до Зуд, - 300-350 м /кг. Составы сырьевых смесей приведены в В качестве сырьевых компонентов табл 3. используют Артикский туф, цеолитовые 30 Сравнительные характеристики, привепороды Дудовского, Немберянского местоденные в таблице, показывают значительрождения (АрмССР) и Сокирницкого местоные преимущества заявляемого решения рождений (Закарпатская обл.), содержащие над известным в части повышения адгезионклиноптилолит 15, 60 и 80% соответственно, ных свойств к строительному раствору и химический состав материалов представлен 35 сырцовой (структурной) прочности искусств табл.1. венного камня. Технологический процесс получения сырьевой смеси включал приготовление вя Т а бл и ц а 1 ся Химический состав исходных материалов SiO2 64,8 AI2O3 17,61 Fe2O3 3,95 Содержание основных оксидов, мае. % MqO SO3 МпО ' Рсж (МПа) после лропармвэния по режиму 1 2 З 4 5 6 8 9 10 V 12 13 14 15 16 17 1790 4+6+2 28.4 1760 28.1 1775 28,2 1790 29,0 1785 29,0 1760 28,5 1760 1800 28.7 29 Г 1790 28 9 1800 29,2 1760 28 3 1780 1775 1760 28 6 28.6 28,2 1780 28,4 1795 28,9 1765 28,9 Структурная прочность (сырцовая) формование литое 029 0,38 Прочность сцепления к цементному _____ раствору, МПа, _________ бетона (МПа) _________ формование прессование под Ц:П = 1:3 ________________________ литое давлением 15 МПа О60 0,59 прес, под давлением 15 0,31 0,29 Г85 Ь81 1,83 1,83 0,29 031 1,80 1,81 1.80 1,85 0.59 0,59 МПа 0,61 0,63 056 0,51 0,56 0,30 0,35 1,83 1 jg 1,75 1,77 0,30 0.27 1,75 1 79 1,76 1,75 ' 0,61 0,63 0,52 0,57 0,57 0.57 79 0,60 0,56 0.59 0,56 0.52 0,51 о:71 0,56 0,55 0,50 0.52 0,51 0,50 0,57 0,55 . 0.50 0,51 0,28 0,57 0,57 0,25 0.55 0 25 0.23 0,25 0,25 . от со Продолжение тз бл. 3 IStiSfe пп у кг/м Рсж(МПа) 3 после пропаривания по режиму Структурная прочность (сырцовая) бетона (МПа) формование прессование под Прочность сцепления к цементному раствору, МПа, Ц.П = 1:3 формование прес, под давлени 4+6+2 литое даалением 15 МПа литое ем 15 МПа 18 19 1765 1780 28.7 28.5 0,23 0,16 1,75 1,72 0,57 0,51 0,52 0,42 20 1775 28.7 0.19 TJO 0.51 0,44 21 1760 28.4 0.21 1.70 0,53 0,43 22 1765 28.7 0.19 1.73 0,51 0,43 23 1780 28.7 0,17 1,71 0,51 0.45 24 1790 29,0 0,17 1.71 0.54 0,43 25 177Q 29.0 0,21 1,69 0.51 0.43 26 1785 28,7 0,22 1,73 0,50 0,41 27 1765 28.4 0.17 1,69 0.52 0.45 28 1760 27,7 0,050 1,29 0,27 0,16 29 1750 27,3 0,043 1.27 0,26 0,16 30 1775 27.9 0.051 1,29 0,28 0,17 31 1760 27,0 0,047 1,28 32 1775 27,8 0.050 1,27 , 0,26 0,26 0,15 . 0,16 аз Продолжение табл. 3 пп У. кг/н Рсж (МПа) после 3 пропаривэ-ния по режиму 4+6+2 Структурная прочность (сырцовая) бетона (МПа) формование литое прессование под Прочность сцепления к цементному раствору, МПа. Ц'П = 1 3 формование прес, под давлениемдавлением 15 МПа литое 15 МПа 33 1710 28.6 0,030 1.25 0,29 0,17 34 1730 28,7 0,041 1,28 0,20 0,16 35 1730 28,2 0,034 1,29 0,28 0,16 36 1730 28,0 0,027 1.25 0,21 0,18 37 1715 28,7 0,040 1,29 0.21 0,16 38 1735 28,2 0,039 1,25 0,27 0,19 39 1730 28,6 0,029 1.29 0.26 0.16 40 1730 28 4 0,031 Прототип 1,25 0,21 0,17 1 1690 28,1 0.012 Т.20 0,12 0 09 0 2 1700 28,3 0.013 1.18 0,14 11 3 1695 28,3 1,21 0,12 0.10 ел со СО со 6839 Упорядник Замовлення 4501 Техред М.Моргентал Коректор М Петрова Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Вирабничо-видавничий комбінат "Патент", м, Ужгород, вул Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюRaw mixture for the production of silicate products

Автори англійськоюKryvenko Petro Vasyliovych, Skruchynska Zhanna Vitalievna, Melkonian Vartkez Zakeosovych, Petropavlovskyi Oleh Mykolaiiovych

Назва патенту російськоюСырьевая смесь для изготовления силикатных изделий

Автори російськоюКривенко Петр Васильевич, Скурчинская Жанна Витальевна, Мелконян Варткез Закеосович, Петропавловский Олег Николаевич

МПК / Мітки

МПК: C04B 28/12, C04B 14/14

Мітки: сировинна, виробів, силікатних, виготовлення, суміш

Код посилання

<a href="https://ua.patents.su/10-6839-sirovinna-sumish-dlya-vigotovlennya-silikatnikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Сировинна суміш для виготовлення силікатних виробів</a>

Попередній патент: Спосіб виготовлення електрода свинцевого акумулятора

Наступний патент: Спосіб виготовлення електрода свинцевого акумулятора

Випадковий патент: Спосіб виготовлення панелі універсальної