Спосіб виготовлення литих біметалевих виробів

Номер патенту: 87521

Опубліковано: 10.02.2014

Автори: Афтанділянц Вадим Євгенійович, Афтанділянц Євгеній Григорович

Формула / Реферат

Спосіб виготовлення литих біметалевих виробів, що включає виплавку та заливку у ливарну форму, що обладнана сигналізатором рівня рідкої сталі, розплаву сталі, нанесення флюсу на її затверділу поверхню, виплавку та заливку зносостійкого легованого чавуну, причому при відношенні довжини робочого шару з чавуну до його ширини менше 2,5:1, заливку чавуну виконують після повороту ливарної форми у вертикальній площині на кут 90±5°, який відрізняється тим, що розплав сталі підводять у середину порожнини ливарної форми з стержнем для формування отвору (отворів) між поверхнями, що формують зовнішню форму виробу та отвір, заливку сталі припиняють у момент появлення розплаву сталі на зовнішній поверхні сигналізатора, а заливку зносостійкого легованого чавуну виконують у центр порожнини ливарної форми, що формує надлив, причому після охолодження виливки вибивають з ливарної форми, відокремлюють ливникову систему та надлив, відчищають, визначають температуру утворення аустеніту в чавуні і піддають високотемпературній - за температури вище температури утворення аустеніту в чавуні, та низькотемпературній - за температури нижче температури утворення аустеніту в чавуні, термічній обробці.

Текст

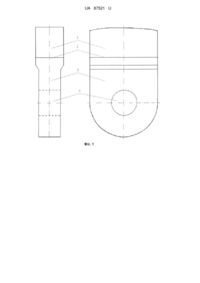

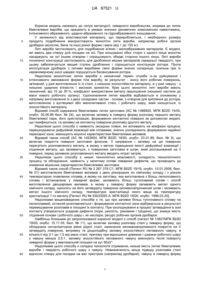

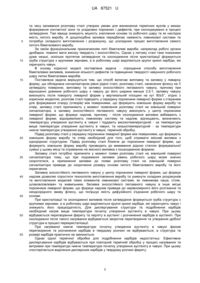

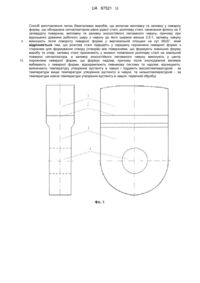

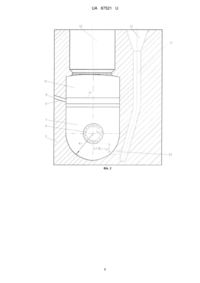

Реферат: Спосіб виготовлення литих біметалевих виробів включає виплавку та заливку у ливарну форму, що обладнана сигналізатором рівня рідкої сталі, розплаву сталі, нанесення флюсу на її затверділу поверхню, виплавку та заливку зносостійкого легованого чавуну, причому при відношенні довжини робочого шару з чавуну до його ширини менше 2,5:1, заливку чавуну виконують після повороту ливарної форми у вертикальній площині на кут 90±5°. Крім цього розплав сталі підводять у середину порожнини ливарної форми з стержнем для формування отвору між поверхнями, що формують зовнішню форму виробу та отвір, заливку сталі припиняють у момент появлення розплаву сталі на зовнішній поверхні сигналізатора, а заливку зносостійкого легованого чавуну виконують у центр порожнини ливарної форми, що формує надлив, причому після охолодження виливки вибивають з ливарної форми, відокремлюють ливникову систему та надлив, відчищають, визначають температуру утворення аустеніту в чавуні і піддають високотемпературній та низькотемпературній термічній обробці. UA 87521 U (54) СПОСІБ ВИГОТОВЛЕННЯ ЛИТИХ БІМЕТАЛЕВИХ ВИРОБІВ UA 87521 U UA 87521 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі металургії, ливарного виробництва, зокрема до литих біметалевих виробів, що працюють в умовах значних динамічних знакозмінних навантажень, інтенсивного абразивного, ударно-абразивного та гідроабразивного зношування. У залежності від властивостей матеріалу, що переробляється, і необхідного розміру продукту подрібнення використовують монолітні лити вироби, наприклад робочі органи дробарок (молотки, била та інші) різної форми і маси (від 1 до 150 кг). Литі вироби застосовують для подрібнення м'яких і малоабразивних матеріалів. Є моделі, які мають два отвору для посадки на осі. При зношуванні обох сторін з одного кінця молотки насаджують на осі іншим отвором і спрацьовують обидві сторони іншого кінця. Литі вироби посиленої конструкції застосовують для дроблення міцних матеріалів середньої твердості, при цьому забезпечується вищий ступінь дроблення і спрощується конструкція ротора. Проте експлуатація дробарок з литими виробами такої форми значно складніша, оскільки при їх нерівномірному зносі швидко порушується балансування ротора. Недоліком монолітних литих виробів є незначний термін служби із-за руйнування і інтенсивного змінювання форми тіла виробу, як результат - зносу його робочих поверхонь, зв'язаний, у разі виготовлення їх із сталі, з низькою зносостійкістю матеріалу, а у разі чавуну - з низькою ударною в'язкістю і високою крихкістю. Крім цього монолітні литі вироби мають незначний, від 10 до 30 %, коефіцієнт використання металу (відношення зношеної частини до маси нового робочого органу). Удосконалення литих виробів відбувається в основному у напрямку виготовлення їх з двох складових частин - основи, з отвором для кріплення до ротора, виготовленою з вуглецевої або малолегованої сталі, і робочого шару, який зношується, із зносостійкого матеріалу. Відомий спосіб одержання біметалевих литих заготовок (АС № 1489922, МПК В22D 19/00, опубл. 30.06.89 бюл. № 24), що включає заливку в ливарну форму розплаву першого металу біметалевої пари, його кристалізацію, формування контактної поверхні за допомогою моделі, що газифікується, та заливку на контактну поверхню розплаву другого металу. Недоліком цього способу є наявність оксидних плівок, які впливають на міжфазні процеси, перешкоджаючи дифузійній взаємодії між сплавами, значно ускладнюють формування надійної перехідної зони, зменшують міцнісні характеристики біметалевих виливків. Відомий також спосіб (АС № 1452654, МПК В22D 19/00, опубл. 23.01.89, бюл. № 3), що включає покриття поверхні заготовки флюсом, її нагрівання і заливку на цю поверхню перегрітого розплавленого металу, в якому з метою підвищення якості дифузійної взаємодії і з'єднання металу, що заливається, з поверхнею заготовки в шлак, який розташований на її поверхні, перед заливкою розплавленого металу вводять нітрат натрію. Недоліком цього способу є низькі технологічні можливості, складність технологічного процесу та обладнання, наявність у залитому сплаві ливарних дефектів, що призводить до зниження міцнісних характеристик біметалевих заготовок. Відомий також спосіб (Патент RU № 2 267 378 С1, МПК B22D 19/16, опубл. 10.01.2006, бюл. № 01) виготовлення біметалевих виливків з двох різнорідних по хімічному складу і з різною температурою плавлення сплавів, в якому на заготівку, яка виготовлена з більш легкоплавкого сплаву і встановлена у ливарній формі, заливають більш тугоплавкий сплав і спосіб виготовлення двошарових виливків, в якому у ливарну форму заливають метал одного хімічного складу, наносять на його затверділу поверхню кисневонепроникний шлак і заливають метал іншого хімічного складу, температура кристалізації якого вища за температуру кристалізації 1-го металу [Патент RU № 93033093 А. МПК B22D 19/00. опубл. 1996.03.20]. Недоліками вищенаведених способів є те, що при заливки більш тугоплавкого сплаву на легкоплавкий, останній розплавляється і формування контактної зони відбувається в результаті перемішування розплавів в площині їх контакту. При охолоджуванні в процесі затвердіння в зоні контакту утворюються усадкові дефекти (пори, рихлість, раковини і тріщини), що знижує якість з'єднання основи і робочого шару і, як наслідок, ресурс робочих органів дробарок. Найбільш близьким до запропонованої корисної моделі є спосіб (патент № 10827МПК B22D 19/00, опубл. 15.11.05, бюл. № 11), що включає заливку розплаву сталі у ливарну форму, що обладнана сигналізатором рівня рідкої сталі, нанесення кисневонепроникного покриття на її затверділу поверхню, витримку та дощоподібну заливку зносостійкого легованого чавуну, в кількості від 2:1 до 1:3 від маси сталі, причому при відношенні довжини і ширини робочого шару з чавуну менше 2,5:1, заливку зносостійкого легованого чавуну виконують після повороту ливарної форми у вертикальній площині на кут 90±5°. Недоліками цього способу є складна технологія отримання, низька якість литих біметалевих виробів і твердість робочого шару з чавуну. Невизначеність місця підводу розплавів сталі відносно отвору для посадки на вал пристрою (наприклад дробарки), чавуну в ливарну форму 1 UA 87521 U 5 10 15 20 25 30 35 40 45 50 55 та часу заливання розплаву сталі утворює умови для виникнення термічних вузлів у межах формування контактної зони та усадкових порожнин і дефектів, при охолоджуванні в процесі затвердіння. Такі явища знижують міцність зчеплення основи та робочого шару та як наслідок якість литого виробу. А дощоподібна заливка передбачає наявність ливникової системи та потребує складного виготовлення і розрахунку, що ускладнює процес виготовлення самого литого біметалевого виробу. За своїм функціональним призначенням литі біметалеві вироби, наприклад робочі органи дробарок, повинні мати високу твердість і зносостійкість. Однак у литому стані таки показники дуже низькі, оскільки протягом затвердіння та охолодження після кристалізації формується груба структура з крупними зернами, а в робочому шарі виділяються крупні крихкі карбіди, які окричують чавун. В основу корисної моделі поставлена задача - спрощення способу виготовлення біметалевих виливків, зниження кількості дефектів та підвищення твердості чавунного робочого шару литих біметалевих виробів. Поставлена задача вирішується тим, що спосіб включає виплавку та заливку у ливарну форму, що обладнана сигналізатором рівня рідкої сталі, розплаву сталі, нанесення флюсу на її затверділу поверхню, виплавку та заливку зносостійкого легованого чавуну, причому при відношенні довжини робочого шару з чавуну до його ширини менше 2,5:1, заливку чавуну виконують після повороту ливарної форми у вертикальній площині на кут 90±5°, згідно з корисною моделлю, розплав сталі підводять у середину порожнини ливарної форми з стержнем для формування отвору (отворів) між поверхнями, що формують зовнішню форму виробу та отвір, заливку сталі припиняють у момент появлення розплаву сталі на зовнішній поверхні сигналізатора, а заливку зносостійкого легованого чавуну виконують у центр порожнини ливарної форми, що формує надлив, причому - після охолодження виливки вибивають з ливарної форми, відокремлюють ливникову систему та надлив, відчищають, визначають температуру утворення аустеніту в чавуні і піддають високотемпературній - за температури вище температури утворення аустеніту в чавуні, та низькотемпературній - за температури нижче температури утворення аустеніту в чавуні, термічній обробці. Підвід розплаву сталі у середину порожнини ливарної форми між поверхнями, що формують зовнішню форму виробу та отвір необхідний для того, щоб отримати якісний виливок з однорідною структурою. Підвід розплаву сталі ближче до порожнини ливарної форми, що формують зовнішню форму виробу призводить до вимивання рідкою сталлю формувальної суміші у цьому місці та отриманню не якісного виливка з пошкодженою формою. Заливку сталі потрібно припиняти у момент появи розплаву сталі на зовнішній поверхні сигналізатора тому, що при подовженні заливки рівень робочого шару може значно скоротитися, а припинення заливки до появи розплаву сталі на зовнішній поверхні сигналізатора приведе до скорочення розміру основи литого біметалевого виробу та його окрихчення. Заливка зносостійкого легованого чавуну у центр порожнини ливарної форми, що формує надлив дозволяє спростити технологію виготовлення виробу та уникнути складних розрахунків та виготовлення моделей таких елементів ливникової системи, як ливникова чаша, стояк, шлаковловлювач та живильники. Заливка зносостійкого легованого чавуну в інше місце порожнини ливарної форми, що формує надлив приведе до нерівномірного його розтікання та неоднорідного змиву флюсу, що погіршує якість дифузійного з'єднання робочого шару та основи. При кристалізації та охолодженні виливків після затвердіння формується груба структура з крупними зернами, а в робочому шарі виділяються крупні крихкі карбіди, які окрихчують чавун і знижують його працездатність. Для диспергування структури та подрібнення карбідів необхідний нагрів вище температури початку утворення аустеніту в чавуні. При цьому відбувається перетворення фериту та перліту в аустеніт і розчинення карбідів в аустеніті. При охолодженні після такого нагрівання відбувається зворотне перетворення та утворення дрібної структури в процесі перекристалізації. При нагріванні нижче температури початку утворення аустеніту в чавуні фазові перетворення та розчинення карбідів в твердому розчині не відбуваються, а структура та розмірі карбідів практично не змінюються. Однак одної термічної обробки для подрібнення карбідів недостатньо. Ефективне диспергування карбідів відбувається при повторній термічній обробці у процесі нагрівання та витримки при температурі нижче температури початку утворення аустеніту в чавуні. При цьому спостерігається виділення дисперсних карбідів у твердому розчині фериту. 2 UA 87521 U 5 10 15 20 25 30 35 40 45 50 55 60 Нагрів при повторної термічної обробці до температури вище температури початку утворення аустеніту в чавуні приводить до розчинення карбідів в аустеніті, зменшення їх кількості, знеміцнення робочого шару та зниження зносостійкості. Приклад реалізації способу. Спосіб виготовлення литих біметалевих виробів реалізується наступним чином. Наприклад виготовлення литого біметалевого виробу у вигляді литого біметалевого молотка (Фіг. 1), що складається з чавунного робочого шару 1, дифузійного перехідного шару 2, сталевої основи 3 та отвору 4, для встановлення біметалевого молотка на вал дробарки, починається з виготовлення ливарної форми 5 (Фіг. 2). Ливарна форма 5 для виготовлення литого біметалевого молотка (Фіг. 2) містить порожнини для формування отвору 4 та встановлення стержня 6 радіусом rст, сталевої основи 7, сигналізатора 8, з зовнішньою поверхнею 9, який вказує рівень рідкої сталі 10, чавунного робочого шару 11, надливу 12, ливникової системи, що складається з ливникової чаші 13, стояку 14 та живильнику 15. При цьому живильник 15 розташовують у середині порожнини ливарної форми між поверхнями, що формують зовнішню форму виробу (Rз) та отвір, радіусом rст, тобто на відстані 0,5(Rз-rст) від нижній точці поверхні стержня. Після виготовлення ливарної форми 5 (Фіг. 2), виплавляють сталь для отримання сталевої основи 3 біметалевого виробу, яку зливають в ківш 16 (Фіг. 3) з якого розплав через ливникову чашу 13, стояк 14 і живильник 15 потрапляє в ливарну форму 5 до тих пір, поки розплав не заповнить порожнини, які формують сталеву основу 3, сигналізатор рівня рідкої сталі 8 та не з'явиться на зовнішній поверхні 9 сигналізатора рівня рідкої сталі. Після цього заливка сталі припиняється та на відкриту поверхню основи, через порожнину 12 подається флюс 17, який взаємодіючи з домішками (неметалеві включення, шкідливі домішки, газі та інше), що знаходяться на поверхні, переводить їх в сполуки, щільність яких нижча за щільністю розплаву чавуну. Одночасно з виплавкою стали в іншій печі виплавляється зносостійкий легований чавун для отримання робочого шару біметалевого виробу, який зливають в другий ківш 18 з якого розплав через центр порожнини, що формує надлив 12 заливають в ливарну форму до тих пір, поки розплав не заповнить порожнини 11 і 12, які формують, відповідно, робочий шар 1 і надлив 19 (Фіг. 4). При цьому відбувається спливання сполук утворених флюсом, взаємна дифузія, на поверхні контакту, атомів чавуну і сталі в процесі затвердіння і охолодження робочого шару і формування дифузійного перехідного шару, який міцно з'єднує робочий шар іоснову у високоякісний литий біметалевий виріб. Після охолодження виливки вибивають з ливарної форми, відокремлюють ливникову систему та надлив, відчищають, експериментально визначають або розраховують температуру утворення аустеніту в чавуні та піддають литий біметалевий виріб високотемпературній, при температурі вище температури утворення аустеніту в чавуні, та низькотемпературній, при температурі нижче температури утворення аустеніту в чавуні, термічній обробці. Вищезгаданим способом виготовили біметалеві молотки дробарки, ескіз якого показано на Фіг. 1. З метою порівняння ефективності способу виготовлення литих біметалевих виробів, який заявляється, і прототипу, аналогічні іспити були зроблені з біметалевим молотком, отриманим відомим способом (табл.) Основні параметри отримання, кількість основних технологічних операцій виготовлення біметалевих молотків і дефектів в них, температури утворення аустеніту в робочому шарі з чавуну ЧХ16 (tac1), нагріву при високотемпературній (tвTO) та низькотемпературній (tнTО) термічній обробці, а також твердість робочого шару з чавуну ЧХ16 литих біметалевих молотків, отриманих відомим способом (варіант 1 - прототип), способом, який заявляється (варіант 2), та з параметрами, що виходять за межі, які заявляються (варіанти 3, 4), наведені в таблиці. З даних видно, що біметалеві молотки дробарок, які виконані за способом, що заявляється, виготовляються за спрощеною технологію, тому що відсутня складна операція розрахунку та виготовлення ливникової системи робочого шару біметалевого молотка, розміри та кількість дефектів у вигляді пор, відповідно, знижуються в 2-2,3 і 2,7 разів, та твердість чавунного робочого шару підвищується на 30-40 %. Це вказує на те, що пропонований спосіб більш ефективний ніж прототип. Істотними відмінностями нового рішення є: виготовлення ливарної форми з стержнем для формування отвору (отворів); підведення розплаву сталі у середину порожнини ливарної форми між поверхнями, що формують зовнішню форму виробу та отвір; припинення заливки сталі у момент появлення розплаву сталі на зовнішній поверхні сигналізатора; 3 UA 87521 U 5 заливка зносостійкого легованого чавуну у центр порожнини ливарної форми, що формує надлив; визначення температури утворення аустеніту в чавуні; високотемпературна, при температурі вище температури утворення аустеніту в чавуні, та низькотемпературна, при температурі нижче температури утворення аустеніту в чавуні, термічна обробка. Таблиця Порівняльні параметри отримання, кількість основних технологічних операцій виготовлення біметалевих виливків і дефектів в них, температури утворення аустеніту в чавуні, нагріву при термічних обробках та твердість робочого шару з чавуну литих біметалевих виробів Розрахунок і Пори на поверхні виготовлення в ливарній робочого шару формі порожнини Підвід розплаву tac1 tвТО tнТО № ливникової варіанту системи Розміри, Кількість, виливка мм шт. робочого основи сталі чавуну °С шару Відомий спосіб - прототип у порожнину у край ливарної порожнини форми, що ливарної 1 + + + 6-21 32 756 - вище форми, що поверхні, яка формує формує отвір надлив Спосіб, що пропонується у середину порожнини у центр ливарної порожнини форми між ливарної 2 + + поверхнями, 3-9 12 756 900 550 форми, що що формують формує зовнішню надлив форму виробу та отвір у порожнину украй 3 + + ливарної 5-14 20 756 750 550 порожнини форми, між ливарної поверхнями, форми, що що формують формує 4 + + 4-15 19 756 750 780 отвір та надлив надлив HRC 40 42 45 56 57 58 41 43 44 39 41 44 варіант 1 - прототип; способом, який заявляється (варіант 2), варіанти 3, 4- параметри, що виходять за межі, які заявляються 10 Технічний результат - спрощення способу виготовлення литих біметалевих виробів за рахунок відсутності складних операцій розрахунку та виготовлення ливникової системи робочого шару, зниження розмірів і кількості дефектів у вигляді пор у 2-2,3 і 2,7 разів, та підвищення твердості чавунного робочого шару на 30-40 %. 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 4 UA 87521 U 5 10 Спосіб виготовлення литих біметалевих виробів, що включає виплавку та заливку у ливарну форму, що обладнана сигналізатором рівня рідкої сталі, розплаву сталі, нанесення флюсу на її затверділу поверхню, виплавку та заливку зносостійкого легованого чавуну, причому при відношенні довжини робочого шару з чавуну до його ширини менше 2,5:1, заливку чавуну виконують після повороту ливарної форми у вертикальній площині на кут 90±5°, який відрізняється тим, що розплав сталі підводять у середину порожнини ливарної форми з стержнем для формування отвору (отворів) між поверхнями, що формують зовнішню форму виробу та отвір, заливку сталі припиняють у момент появлення розплаву сталі на зовнішній поверхні сигналізатора, а заливку зносостійкого легованого чавуну виконують у центр порожнини ливарної форми, що формує надлив, причому після охолодження виливки вибивають з ливарної форми, відокремлюють ливникову систему та надлив, відчищають, визначають температуру утворення аустеніту в чавуні і піддають високотемпературній - за температури вище температури утворення аустеніту в чавуні, та низькотемпературній - за температури нижче температури утворення аустеніту в чавуні, термічній обробці. UA 87521 U 6 UA 87521 U 7 UA 87521 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюAftandiliants Yevhenii Hryhorovych

Автори російськоюАфтандилянц Евгений Григорьевич

МПК / Мітки

МПК: B22D 19/00

Мітки: литих, виробів, спосіб, виготовлення, біметалевих

Код посилання

<a href="https://ua.patents.su/10-87521-sposib-vigotovlennya-litikh-bimetalevikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення литих біметалевих виробів</a>

Попередній патент: Патрон травматичної дії

Наступний патент: Спосіб визначення ударної в’язкості шаруватої клеєної деревини при згині

Випадковий патент: Спосіб навчання стохастичної нейронної мережі