Сталева деталь з багатофазною структурою, спосіб її отримання та застосування деталі

Номер патенту: 96739

Опубліковано: 12.12.2011

Автори: Мулен Антуан, Лоран Жан-Пьєр, Деврок Жак, Ошар Жан-Луї, Коркійє Жак, Романовскі Наталі

Формула / Реферат

1. Спосіб одержання деталі, виконаної зі сталі, яка має багатофазну мікроструктуру, однорідну в кожній з областей зазначеної деталі, причому зазначена мікроструктура містить ферит, який включає стадії, на яких:

- відрізають болванку від смуги сталі, до складу якої входять, в % мас.:

0,01 £ С £ 0,50

0,50 £ Mn £ 3,0

0,001 £ Sі £ 3,0

0,005 £ Al £ 3,0

Mo £ 1,0

Cr £ 1,5

P £ 0,10

Ті £ 0,20

V £ 1,0, і

решта припадає на залізо та неминучі домішки,

- нагрівають зазначену болванку, щоб досягти певної температури витримки TS, вищої від точки АC1, але нижчої від АC3, і витримують за цієї температури витримки ТS протягом часу витримки tS, який регулюють таким чином, щоб сталь, після нагрівання болванки, мала вміст аустеніту, рівний або такий, що перевищує 25 % за площею,

- переносять зазначену нагріту болванку у формуючий пристрій і піддають гарячому штампуванню з отриманням гарячештампованої зазначеної деталі, і

- охолоджують деталь в цьому пристрої зі швидкістю охолодження V таким чином, щоб мікроструктура сталі, після охолодження деталі, була багатофазною однорідною в кожній з областей зазначеної деталі мікроструктурою, яка містить у собі ферит.

2. Спосіб за п. 1, який відрізняється тим, що мікроструктура сталі, після охолодження деталі, являє собою багатофазну мікроструктуру, із вмістом фериту, який рівний або більший ніж 25 % за площею.

3. Спосіб за будь-яким з пп. 1 і 2, який відрізняється тим, що склад сталі додатково містить один або кілька елементів, в % мас., таких як:

Ni £ 2,0

Cu £ 2,0

S £ 0,05

Nb £ 0,15.

4. Спосіб за п. 1 або п. 2, який відрізняється тим, що перед нагріванням зазначеної болванки додатково здійснюють її попередню холодну деформацію.

5. Спосіб за будь-яким з пп. 1 або 2, який відрізняється тим, що склад сталі містить, в % мас.:

0,01 £ С £ 0,25

0,50 £ Mn £ 2,5

0,01 £ Sі £ 2,0

0,005 £ Al £ 1,5

0,001 £ Mo £ 0,50

Cr £ 1,0

P £ 0,10

Ті £ 0,15

Nb £ 0,15

V £ 0,25,

решта припадає на залізо та неминучі домішки,

болванку витримують за температури витримки TS, протягом часу tS, що регулюють таким чином, щоб сталь після нагрівання мала вміст аустеніту між 25 і 75 % за площею і мікроструктура сталі після охолодження деталі була багатофазною мікроструктурою, яка містить ферит та/або мартенсит або бейніт, або і мартенсит, і бейніт.

6. Спосіб за п. 5, який відрізняється тим, що склад сталі містить, в % мас.:

0,08 £ C £ 0,15

1,20 £ Mn £ 2,00

0,01 £ Si £ 0,50

0,005 £ Al £ 1,0

0,001 £ Mo £ 0,10

Cr £ 0,50

P £ 0,10

Ti £ 0,15

Nb £ 0,15

V £ 0,25,

решта припадає на залізо та неминучі домішки.

7. Спосіб за будь-яким з пп. 5 або 6, який відрізняється тим, що час витримки tS може бути від 10 і до 1000 с.

8. Спосіб за будь-яким з пп. 5-7, який відрізняється тим, що швидкість охолодження V є більшою, ніж 10 °С/сек.

9. Спосіб за будь-яким з пп. 5-8, який відрізняється тим, що багатофазна структура сталі, після охолодження зазначеної деталі, містить від 25 до 75 % за площею фериту та від 25 до 75 % мартенситу й/або бейніту за площею.

10. Спосіб за будь-яким з пп. 1 або 2, який відрізняється тим, що в ньому сталь містить, в % мас.:

0,05 £ С £ 0,50

0,50 £ Mn £ 3,0

0,001 £ Si £ 3,0

0,005 £ Al £ 3,0

Мо £ 1,0

Cr £ 1,5

Ni £ 2,0

Сu £ 2,0

P £ 0,10

S £ 0,05

Ті £ 0,20

V £ 1,0,

решта припадає на залізо та неминучі домішки,

мікроструктура сталі, після охолодження деталі, є TRIP багатофазною мікроструктурою, яка містить ферит, залишковий аустеніт і необов'язково мартенсит та/або бейніт.

11. Спосіб за п. 10, який відрізняється тим, що склад сталі містить, в % мас.:

0,10 £ С £ 0,30

0,60 £ Mn £ 2,0

0,01 £ Sі £2,0

0,005 £ Al £ 3,0

Мо £ 0,60

Cr £ 1,50

Ni £ 0,2

Сu £ 0,2

P £ 0,10

S < 0,05

Ті £ 0,20

V £ 0,60,

решта припадає на залізо та неминучі домішки.

12. Спосіб за будь-яким з пп. 10 або 11, який відрізняється тим, що час витримки tS може бути від 10 і до 1000 с.

13. Спосіб за будь-яким з пп. 10-12, який відрізняється тим, що швидкість охолодження V може бути від 10 і до 200 °С/сек.

14. Спосіб за будь-яким з пп. 10-13, який відрізняється тим, що багатофазна мікроструктура TRIP сталі, після охолодження зазначеної деталі, містить ферит у кількості, рівній або більшій ніж 25 % за площею, від 3 до 30 % за площею залишкового аустеніту та необов'язково мартенсит та/або бейніт.

15. Спосіб за будь-яким з пп. 1-14, який відрізняється тим, що операція формування є операцією глибокої витяжки.

16. Спосіб за будь-яким з пп. 1-15, який відрізняється тим, що на сталеву смугу до відрізання з одержанням болванки додатково наносять металеве покриття.

17. Спосіб за п. 16, який відрізняється тим, що металеве покриття є покриттям на основі цинку або цинкового сплаву.

18. Спосіб за п. 16, який відрізняється тим, що металеве покриття є покриттям на основі алюмінію або алюмінієвого сплаву.

19. Деталь, виконана зі сталі, яка має однорідну багатофазну мікроструктуру в кожній з областей зазначеної деталі, причому зазначена мікроструктура містить ферит, яка може бути отримана за допомогою способу, зазначеного в будь-якому з пп. 1-18.

20. Застосування сталевої деталі, за п. 19 для поглинання енергії удару.

21. Наземний транспортний засіб, який містить сталеву деталь за п. 19, виконану у формі поздовжніх або поперечних елементів його конструкції або армування.

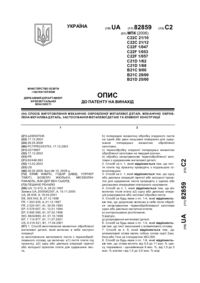

Текст

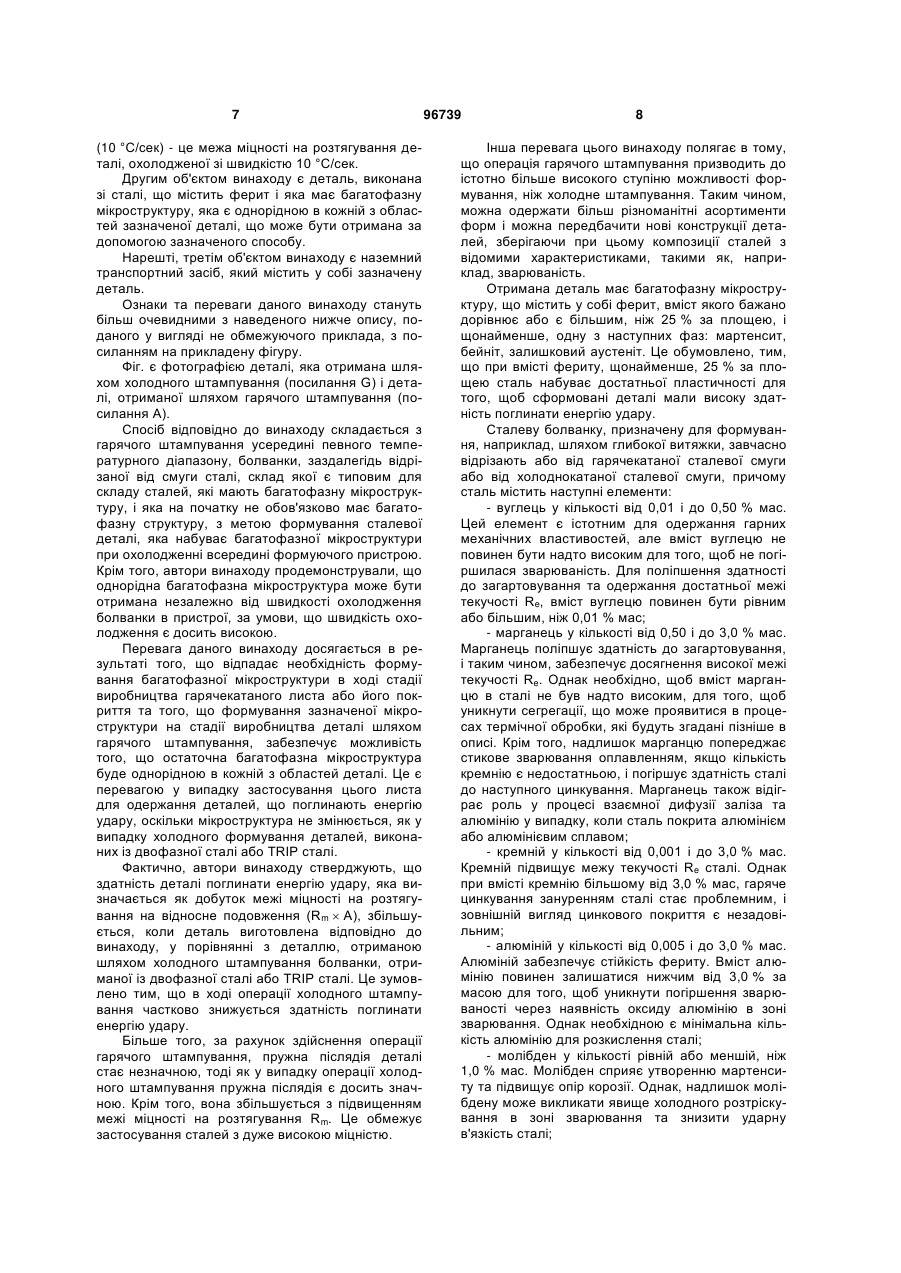

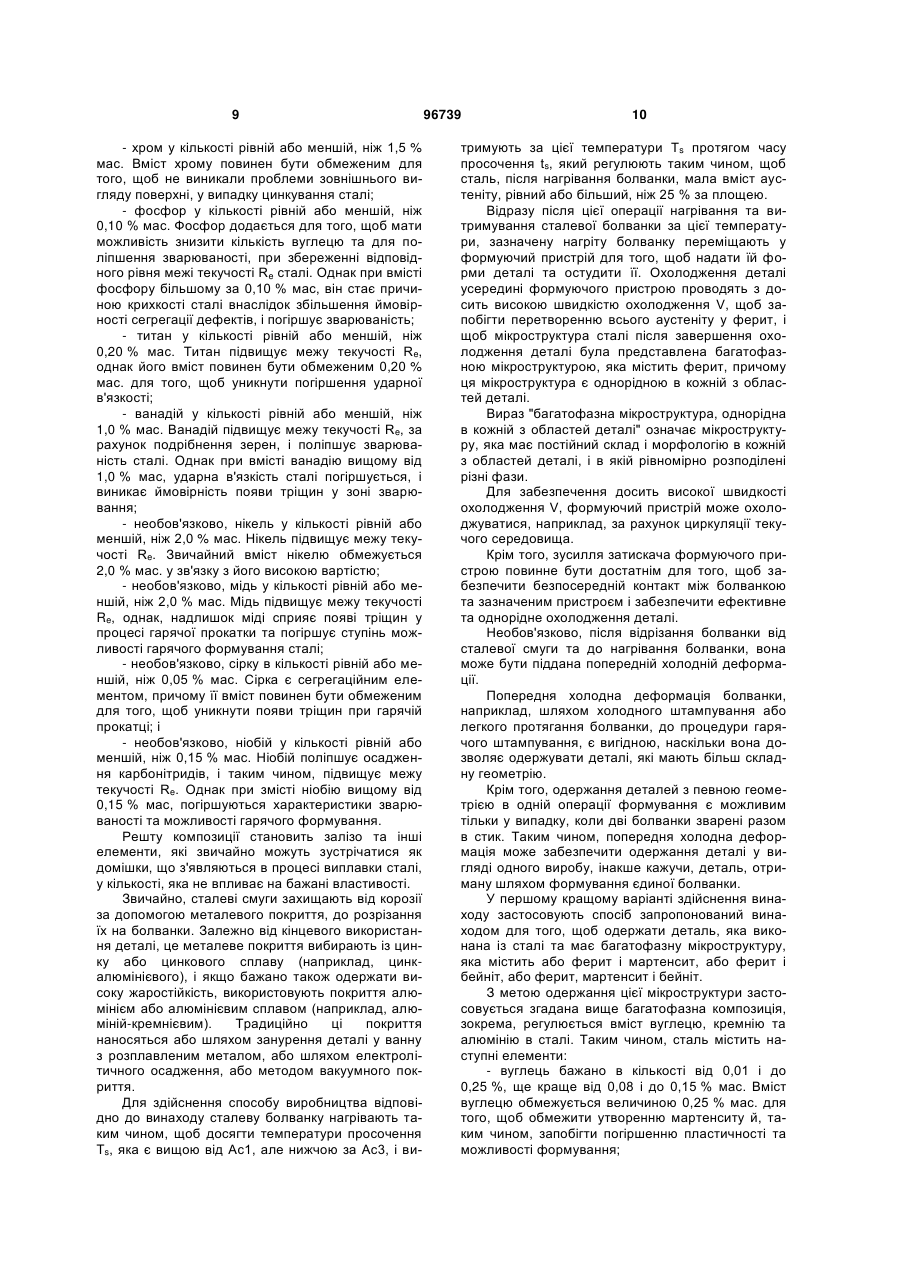

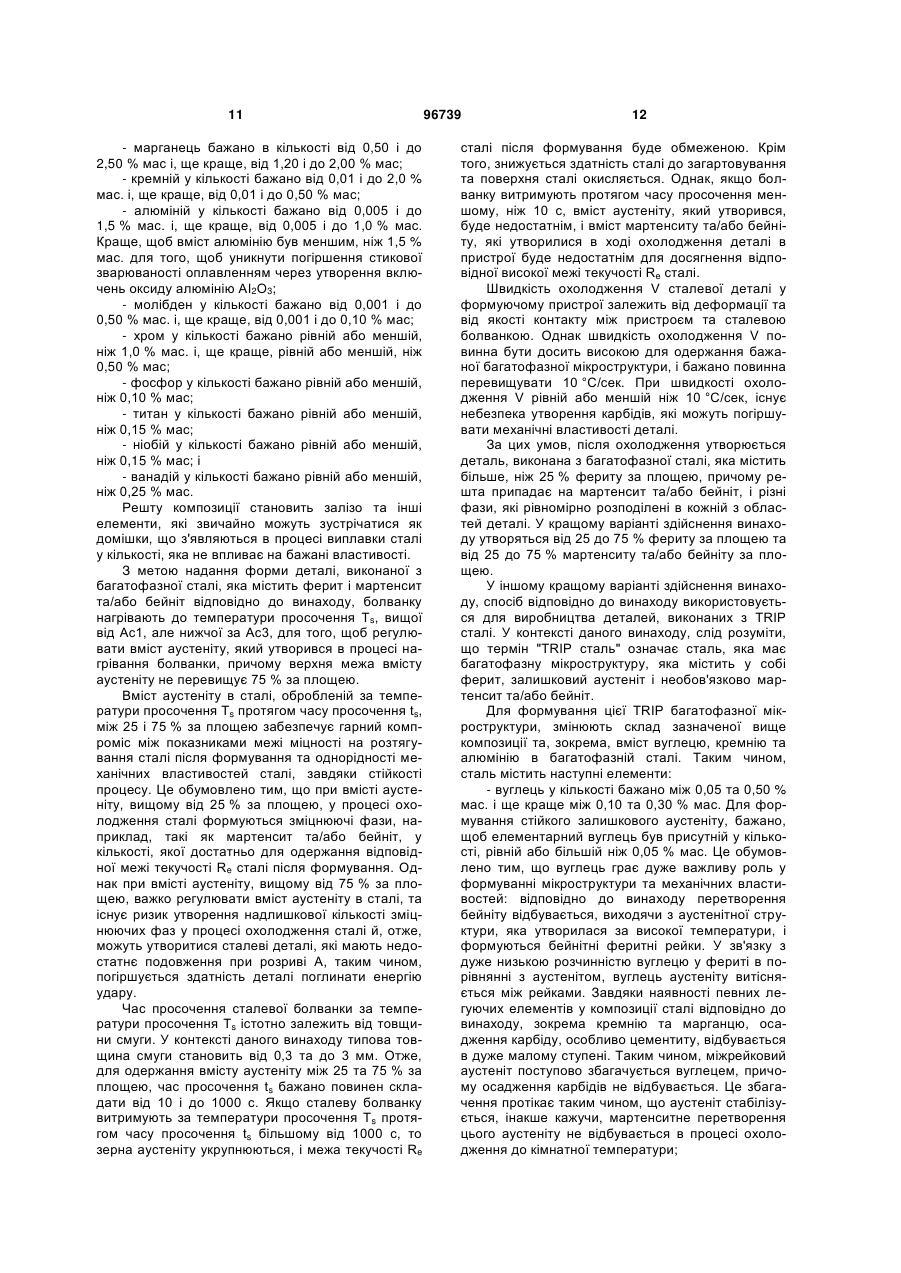

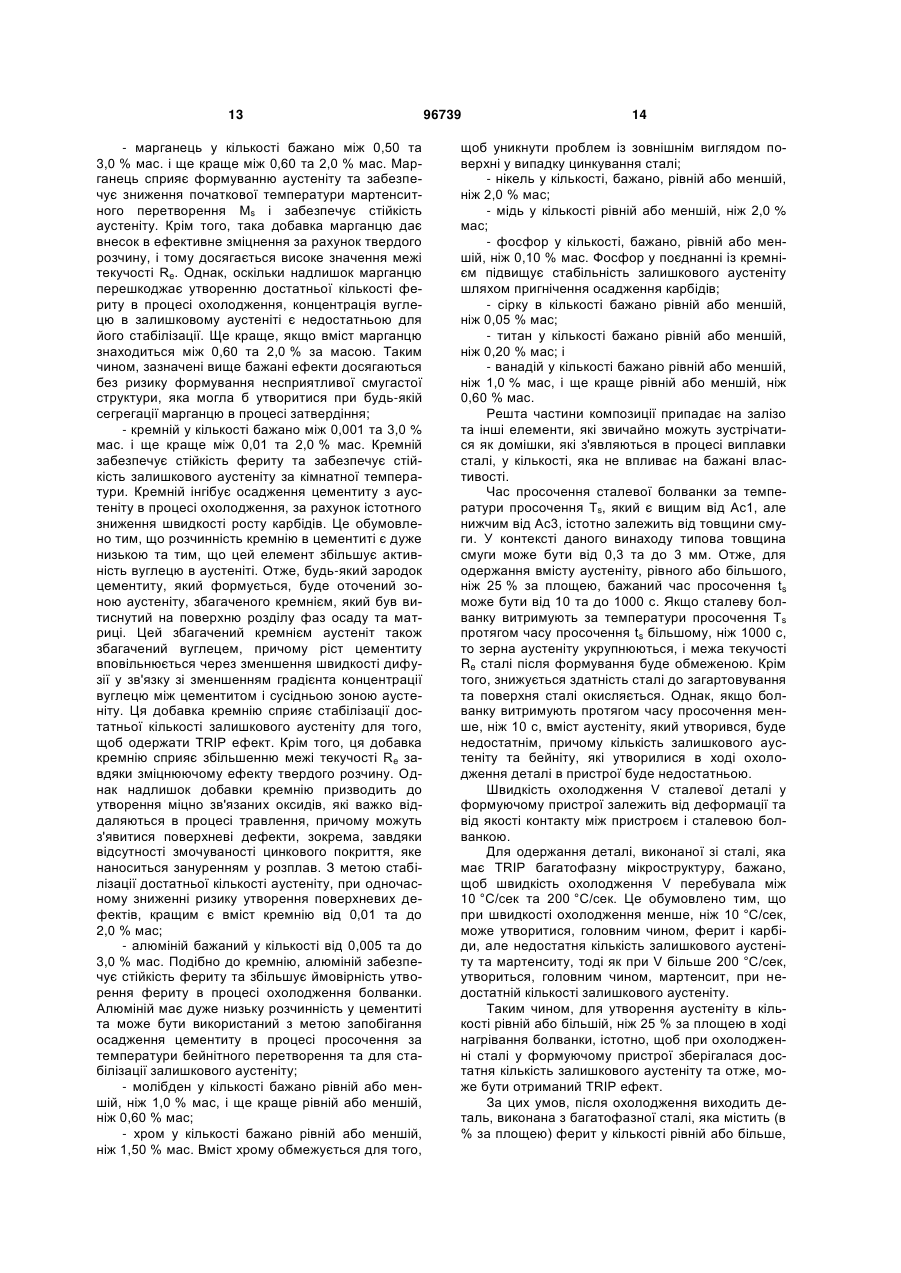

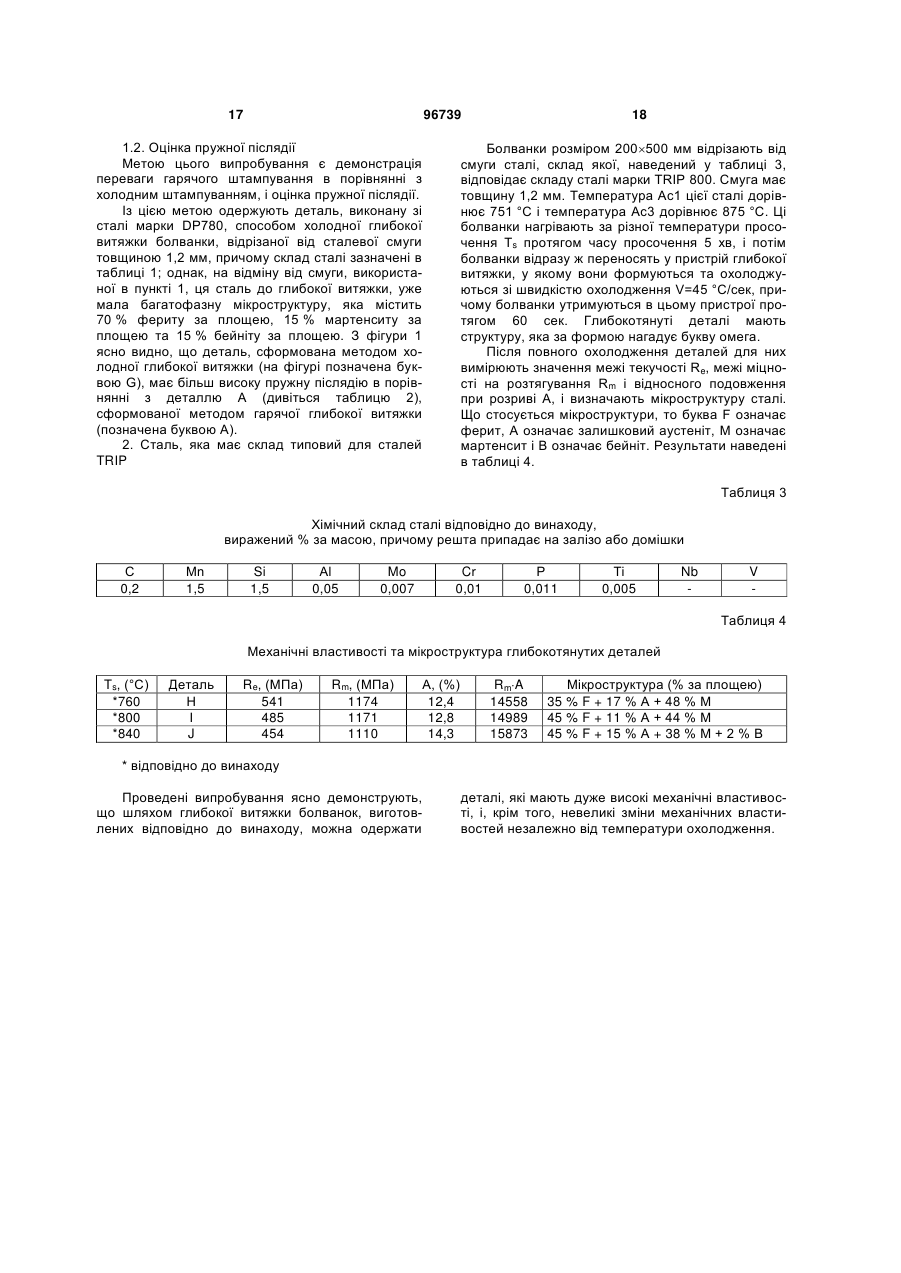

1. Спосіб одержання деталі, виконаної зі сталі, яка має багатофазну мікроструктуру, однорідну в кожній з областей зазначеної деталі, причому зазначена мікроструктура містить ферит, який включає стадії, на яких: - відрізають болванку від смуги сталі, до складу якої входять, в % мас.: 0,01 С 0,50 0,50 Mn 3,0 0,001 Sі 3,0 0,005 Al 3,0 Mo 1,0 Cr 1,5 P 0,10 Ті 0,20 V 1,0, і решта припадає на залізо та неминучі домішки, - нагрівають зазначену болванку, щоб досягти певної температури витримки TS, вищої від точки АC1, але нижчої від АC3, і витримують за цієї температури витримки ТS протягом часу витримки tS, який регулюють таким чином, щоб сталь, після нагрівання болванки, мала вміст аустеніту, рівний або такий, що перевищує 25 % за площею, 2 (19) 1 3 96739 4 між 25 і 75 % за площею і мікроструктура сталі після охолодження деталі була багатофазною мікроструктурою, яка містить ферит та/або мартенсит або бейніт, або і мартенсит, і бейніт. 6. Спосіб за п. 5, який відрізняється тим, що склад сталі містить, в % мас.: 0,08 C 0,15 1,20 Mn 2,00 0,01 Si 0,50 0,005 Al 1,0 0,001 Mo 0,10 Cr 0,50 P 0,10 Ti 0,15 Nb 0,15 V 0,25, решта припадає на залізо та неминучі домішки. 7. Спосіб за будь-яким з пп. 5 або 6, який відрізняється тим, що час витримки tS може бути від 10 і до 1000 с. 8. Спосіб за будь-яким з пп. 5-7, який відрізняється тим, що швидкість охолодження V є більшою, ніж 10 °С/сек. 9. Спосіб за будь-яким з пп. 5-8, який відрізняється тим, що багатофазна структура сталі, після охолодження зазначеної деталі, містить від 25 до 75 % за площею фериту та від 25 до 75 % мартенситу й/або бейніту за площею. 10. Спосіб за будь-яким з пп. 1 або 2, який відрізняється тим, що в ньому сталь містить, в % мас.: 0,05 С 0,50 0,50 Mn 3,0 0,001 Si 3,0 0,005 Al 3,0 Мо 1,0 Cr 1,5 Ni 2,0 Сu 2,0 P 0,10 S 0,05 Ті 0,20 V 1,0, решта припадає на залізо та неминучі домішки, мікроструктура сталі, після охолодження деталі, є TRIP багатофазною мікроструктурою, яка містить ферит, залишковий аустеніт і необов'язково мартенсит та/або бейніт. 11. Спосіб за п. 10, який відрізняється тим, що склад сталі містить, в % мас.: 0,10 С 0,30 0,60 Mn 2,0 0,01 Sі 2,0 0,005 Al 3,0 Мо 0,60 Cr 1,50 Ni 0,2 Сu 0,2 P 0,10 S < 0,05 Ті 0,20 V 0,60, решта припадає на залізо та неминучі домішки. 12. Спосіб за будь-яким з пп. 10 або 11, який відрізняється тим, що час витримки tS може бути від 10 і до 1000 с. 13. Спосіб за будь-яким з пп. 10-12, який відрізняється тим, що швидкість охолодження V може бути від 10 і до 200 °С/сек. 14. Спосіб за будь-яким з пп. 10-13, який відрізняється тим, що багатофазна мікроструктура TRIP сталі, після охолодження зазначеної деталі, містить ферит у кількості, рівній або більшій ніж 25 % за площею, від 3 до 30 % за площею залишкового аустеніту та необов'язково мартенсит та/або бейніт. 15. Спосіб за будь-яким з пп. 1-14, який відрізняється тим, що операція формування є операцією глибокої витяжки. 16. Спосіб за будь-яким з пп. 1-15, який відрізняється тим, що на сталеву смугу до відрізання з одержанням болванки додатково наносять металеве покриття. 17. Спосіб за п. 16, який відрізняється тим, що металеве покриття є покриттям на основі цинку або цинкового сплаву. 18. Спосіб за п. 16, який відрізняється тим, що металеве покриття є покриттям на основі алюмінію або алюмінієвого сплаву. 19. Деталь, виконана зі сталі, яка має однорідну багатофазну мікроструктуру в кожній з областей зазначеної деталі, причому зазначена мікроструктура містить ферит, яка може бути отримана за допомогою способу, зазначеного в будь-якому з пп. 1-18. 20. Застосування сталевої деталі, за п. 19 для поглинання енергії удару. 21. Наземний транспортний засіб, який містить сталеву деталь за п. 19, виконану у формі поздовжніх або поперечних елементів його конструкції або армування. Цей винахід відноситься до способу одержання деталі, виконаної зі сталі, яка має однорідну багатофазну мікроструктуру в кожній з областей зазначеної деталі, та яка має відмінні механічні властивості. Відповідно до вимог полегшення автомобільних конструкцій, відоме використання або сталей TRIP (термін TRIP означає пластичність, спричи нену перетворенням) або двофазних сталей, у яких поєднуються властивості досить високої межі міцності на розтягування з дуже високим ступенем можливої деформації. Сталі TRIP мають мікроструктуру, яка складається з фериту, залишкового аустеніту та необов'язково бейніту та мартенситу, яка забезпечує досягнення межі міцності на розтягування цих сталей у діапазоні від 600 до 1000 5 МПа. Двофазні сталі мають мікроструктуру, що складається з фериту та мартенситу, що забезпечує досягнення межі міцності на розтягування цих сталей у діапазоні від 400 МПа до більше, ніж 1200 МПа. Ці типи сталей широко застосовуються у виробництві деталей, що поглинають енергію удару, наприклад, конструктивних і запобіжних елементів, таких як поздовжні елементи, поперечні елементи конструкції та армування. З метою виробництва таких деталей звичайно болванку, відрізану від холоднокатаної смуги двофазної сталі або TRIP сталі, піддають обробці холодним штампуванням, наприклад, глибокій витяжці у відповідному пристрої. Однак удосконалювання деталей, виконаних із двофазної сталі або TRIP сталі, обмежується у зв'язку із труднощами регулювання пружної післядії формованних деталей, причому ця пружна післядія є тим більшою, чим вищою є межа міцності на розтягування Rm сталі. Саме з метою виключення ефекту пружної післядії, виробники автомобілів були змушені ввести цей параметр при конструюванні нових деталей, таким чином, з одного боку, потрібні численні розробки, з іншого боку, обмежується набір форм, які можуть бути отримані. Більше того, у випадку великої деформації мікроструктура сталі вже не є однорідною в кожній з областей деталі, і важко передбачити поводження деталі, що перебуває в експлуатації. Наприклад, при холодному штампуванні листа TRIP сталі, залишковий аустеніт перетворюється в мартенсит під дією деформації. Оскільки деформація не є однорідною по всій деталі, у деяких областях деталі ще міститься залишковий аустеніт, який не перетворився в мартенсит, отже, ці області мають високу залишкову пластичність, у той час як інші області деталі, які зазнали великої деформації, будуть мати феритно-мартенситну структуру, яка, можливо, містить бейніт, що має низьку пластичність. Метою даного винаходу є усунення зазначених вище недоліків і створення способу виробництва деталі, виконаної зі сталі, яка містить ферит і має багатофазну мікроструктуру, яка є однорідною в кожній з областей зазначеної деталі, причому не проявляє пружну післядію після формування болванки, отриманої зі смуги сталі, склад якої є типовим для сталей, що володіють багатофазною мікроструктурою. З цією метою, першим об'єктом винаходу є спосіб одержання деталі, виконаної зі сталі, яка має багатофазну мікроструктуру, причому зазначена мікроструктура, містить ферит і є однорідною в кожній з областей зазначеної деталі, і цей спосіб включає стадії: - відрізання болванки від смуги сталі, до складу якої входять, в % мас: 0,01 С 0,50 % 0,50 Мn 3,0 % 0,001 Si 3,0 % 0,005 Аl 3,0 % Мо 1,0 % Cr 1,5 % 96739 6 P 0,10 % Ті 0,20 % V 1,0 % і, необов'язково, один або кілька елементів, таких як: Ni 2,0 % Cu 2,0 % S 0,05 % Nb 0,15 %, решта - залізо та домішки, які з'явилися в результаті плавлення; - необов'язково, зазначену болванку попередньо піддають холодній деформації; - зазначену болванку нагрівають таким чином, щоб була досягнута певна температура витримки Ts вища точки Ас1, але нижча Ас3, і витримують за цієї температури витримки Ts протягом часу витримки ts, який регулюють таким чином, щоб сталь, після нагрівання болванки мала вміст аустеніту, рівний або такий, що перевищує 25 % за площею; - зазначену нагріту болванку переносять у формуючий пристрій для гарячого штампування зазначеної деталі; і - деталь охолоджують у цьому пристрої зі швидкістю охолодження V таким чином, щоб мікроструктура сталі, після охолодження деталі, представляла багатофазну мікроструктуру, причому зазначена мікроструктура містила у собі ферит і була однорідною в кожній з областей зазначеної деталі. З метою визначення процентного вмісту (за площею) різних фаз, які знаходяться у мікроструктурі (феритна фаза, аустенітна фаза, та ін.), визначають величину площі різних фаз у перетині, що утворився уздовж площини, перпендикулярної до площини смуги (ця площина може бути паралельною напрямку прокатки або паралельною поперечному напрямку прокатки). Різні фази виявляють за допомогою відповідного хімічного травлення відповідно до їх природи. У контексті цього винаходу, передбачається, що термін "формуючий пристрій" позначає пристрій, який дозволяє одержувати деталь із болванки, такий як, наприклад, пристрій для глибокої витяжки. Отже, цей термін виключає пристрої холодної прокатки або гарячої прокатки. Автори винаходу продемонстрували, що шляхом нагрівання болванки до температури просочення Ts від Ас1 до Ас3, виходить багатофазна мікроструктура, яка містить ферит, і яка має однорідні механічні властивості, незалежно від швидкості охолодження болванки в пристрої, за умови, що швидкість охолодження є досить високою. У контексті даного винаходу однорідність механічних властивостейвизначається показником дисперсії межі міцності на розтягування R m, у діапазоні значень швидкості охолодження, що змінюються від 10 до 100 °C/сек, меншим ніж 25 %. Це обумовлено тим, що автори винаходу встановили, що, якщо болванку піддавати термічній обробці в міжкритичному діапазоні, тоді величина R m (100 °C/сек) - Rm (10 °C/сек)/Rm (100 °C/сек) є меншою, ніж 0,25, де Rm (100 °C/сек) є межею міцності на розтягування деталі, охолодженої зі швидкістю 100 °C/сек, і Rm 7 (10 °C/сек) - це межа міцності на розтягування деталі, охолодженої зі швидкістю 10 °C/сек. Другим об'єктом винаходу є деталь, виконана зі сталі, що містить ферит і яка має багатофазну мікроструктуру, яка є однорідною в кожній з областей зазначеної деталі, що може бути отримана за допомогою зазначеного способу. Нарешті, третім об'єктом винаходу є наземний транспортний засіб, який містить у собі зазначену деталь. Ознаки та переваги даного винаходу стануть більш очевидними з наведеного нижче опису, поданого у вигляді не обмежуючого приклада, з посиланням на прикладену фігуру. Фіг. є фотографією деталі, яка отримана шляхом холодного штампування (посилання G) і деталі, отриманої шляхом гарячого штампування (посилання А). Спосіб відповідно до винаходу складається з гарячого штампування усередині певного температурного діапазону, болванки, заздалегідь відрізаної від смуги сталі, склад якої є типовим для складу сталей, які мають багатофазну мікроструктуру, і яка на початку не обов'язково має багатофазну структуру, з метою формування сталевої деталі, яка набуває багатофазної мікроструктури при охолодженні всередині формуючого пристрою. Крім того, автори винаходу продемонстрували, що однорідна багатофазна мікроструктура може бути отримана незалежно від швидкості охолодження болванки в пристрої, за умови, що швидкість охолодження є досить високою. Перевага даного винаходу досягається в результаті того, що відпадає необхідність формування багатофазної мікроструктури в ході стадії виробництва гарячекатаного листа або його покриття та того, що формування зазначеної мікроструктури на стадії виробництва деталі шляхом гарячого штампування, забезпечує можливість того, що остаточна багатофазна мікроструктура буде однорідною в кожній з областей деталі. Це є перевагою у випадку застосування цього листа для одержання деталей, що поглинають енергію удару, оскільки мікроструктура не змінюється, як у випадку холодного формування деталей, виконаних із двофазної сталі або TRIP сталі. Фактично, автори винаходу стверджують, що здатність деталі поглинати енергію удару, яка визначається як добуток межі міцності на розтягування на відносне подовження (Rm А), збільшується, коли деталь виготовлена відповідно до винаходу, у порівнянні з деталлю, отриманою шляхом холодного штампування болванки, отриманої із двофазної сталі або TRIP сталі. Це зумовлено тим, що в ході операції холодного штампування частково знижується здатність поглинати енергію удару. Більше того, за рахунок здійснення операції гарячого штампування, пружна післядія деталі стає незначною, тоді як у випадку операції холодного штампування пружна післядія є досить значною. Крім того, вона збільшується з підвищенням межі міцності на розтягування Rm. Це обмежує застосування сталей з дуже високою міцністю. 96739 8 Інша перевага цього винаходу полягає в тому, що операція гарячого штампування призводить до істотно більше високого ступіню можливості формування, ніж холодне штампування. Таким чином, можна одержати більш різноманітні асортименти форм і можна передбачити нові конструкції деталей, зберігаючи при цьому композиції сталей з відомими характеристиками, такими як, наприклад, зварюваність. Отримана деталь має багатофазну мікроструктуру, що містить у собі ферит, вміст якого бажано дорівнює або є більшим, ніж 25 % за площею, і щонайменше, одну з наступних фаз: мартенсит, бейніт, залишковий аустеніт. Це обумовлено, тим, що при вмісті фериту, щонайменше, 25 % за площею сталь набуває достатньої пластичності для того, щоб сформовані деталі мали високу здатність поглинати енергію удару. Сталеву болванку, призначену для формування, наприклад, шляхом глибокої витяжки, завчасно відрізають або від гарячекатаної сталевої смуги або від холоднокатаної сталевої смуги, причому сталь містить наступні елементи: - вуглець у кількості від 0,01 і до 0,50 % мас. Цей елемент є істотним для одержання гарних механічних властивостей, але вміст вуглецю не повинен бути надто високим для того, щоб не погіршилася зварюваність. Для поліпшення здатності до загартовування та одержання достатньої межі текучості Re, вміст вуглецю повинен бути рівним або більшим, ніж 0,01 % мас; - марганець у кількості від 0,50 і до 3,0 % мас. Марганець поліпшує здатність до загартовування, і таким чином, забезпечує досягнення високої межі текучості Re. Однак необхідно, щоб вміст марганцю в сталі не був надто високим, для того, щоб уникнути сегрегації, що може проявитися в процесах термічної обробки, які будуть згадані пізніше в описі. Крім того, надлишок марганцю попереджає стикове зварювання оплавленням, якщо кількість кремнію є недостатньою, і погіршує здатність сталі до наступного цинкування. Марганець також відіграє роль у процесі взаємної дифузії заліза та алюмінію у випадку, коли сталь покрита алюмінієм або алюмінієвим сплавом; - кремній у кількості від 0,001 і до 3,0 % мас. Кремній підвищує межу текучості Re сталі. Однак при вмісті кремнію більшому від 3,0 % мас, гаряче цинкування зануренням сталі стає проблемним, і зовнішній вигляд цинкового покриття є незадовільним; - алюміній у кількості від 0,005 і до 3,0 % мас. Алюміній забезпечує стійкість фериту. Вміст алюмінію повинен залишатися нижчим від 3,0 % за масою для того, щоб уникнути погіршення зварюваності через наявність оксиду алюмінію в зоні зварювання. Однак необхідною є мінімальна кількість алюмінію для розкислення сталі; - молібден у кількості рівній або меншій, ніж 1,0 % мас. Молібден сприяє утворенню мартенситу та підвищує опір корозії. Однак, надлишок молібдену може викликати явище холодного розтріскування в зоні зварювання та знизити ударну в'язкість сталі; 9 - хром у кількості рівній або меншій, ніж 1,5 % мас. Вміст хрому повинен бути обмеженим для того, щоб не виникали проблеми зовнішнього вигляду поверхні, у випадку цинкування сталі; - фосфор у кількості рівній або меншій, ніж 0,10 % мас. Фосфор додається для того, щоб мати можливість знизити кількість вуглецю та для поліпшення зварюваності, при збереженні відповідного рівня межі текучості Re сталі. Однак при вмісті фосфору більшому за 0,10 % мас, він стає причиною крихкості сталі внаслідок збільшення ймовірності сегрегації дефектів, і погіршує зварюваність; - титан у кількості рівній або меншій, ніж 0,20 % мас. Титан підвищує межу текучості Re, однак його вміст повинен бути обмеженим 0,20 % мас. для того, щоб уникнути погіршення ударної в'язкості; - ванадій у кількості рівній або меншій, ніж 1,0 % мас. Ванадій підвищує межу текучості Re, за рахунок подрібнення зерен, і поліпшує зварюваність сталі. Однак при вмісті ванадію вищому від 1,0 % мас, ударна в'язкість сталі погіршується, і виникає ймовірність появи тріщин у зоні зварювання; - необов'язково, нікель у кількості рівній або меншій, ніж 2,0 % мас. Нікель підвищує межу текучості Re. Звичайний вміст нікелю обмежується 2,0 % мас. у зв'язку з його високою вартістю; - необов'язково, мідь у кількості рівній або меншій, ніж 2,0 % мас. Мідь підвищує межу текучості Re, однак, надлишок міді сприяє появі тріщин у процесі гарячої прокатки та погіршує ступінь можливості гарячого формування сталі; - необов'язково, сірку в кількості рівній або меншій, ніж 0,05 % мас. Сірка є сегрегаційним елементом, причому її вміст повинен бути обмеженим для того, щоб уникнути появи тріщин при гарячій прокатці; і - необов'язково, ніобій у кількості рівній або меншій, ніж 0,15 % мас. Ніобій поліпшує осадження карбонітридів, і таким чином, підвищує межу текучості Re. Однак при змісті ніобію вищому від 0,15 % мас, погіршуються характеристики зварюваності та можливості гарячого формування. Решту композиції становить залізо та інші елементи, які звичайно можуть зустрічатися як домішки, що з'являються в процесі виплавки сталі, у кількості, яка не впливає на бажані властивості. Звичайно, сталеві смуги захищають від корозії за допомогою металевого покриття, до розрізання їх на болванки. Залежно від кінцевого використання деталі, це металеве покриття вибирають із цинку або цинкового сплаву (наприклад, цинкалюмінієвого), і якщо бажано також одержати високу жаростійкість, використовують покриття алюмінієм або алюмінієвим сплавом (наприклад, алюміній-кремнієвим). Традиційно ці покриття наносяться або шляхом занурення деталі у ванну з розплавленим металом, або шляхом електролітичного осадження, або методом вакуумного покриття. Для здійснення способу виробництва відповідно до винаходу сталеву болванку нагрівають таким чином, щоб досягти температури просочення Ts, яка є вищою від Ас1, але нижчою за Ас3, і ви 96739 10 тримують за цієї температури Ts протягом часу просочення ts, який регулюють таким чином, щоб сталь, після нагрівання болванки, мала вміст аустеніту, рівний або більший, ніж 25 % за площею. Відразу після цієї операції нагрівання та витримування сталевої болванки за цієї температури, зазначену нагріту болванку переміщають у формуючий пристрій для того, щоб надати їй форми деталі та остудити її. Охолодження деталі усередині формуючого пристрою проводять з досить високою швидкістю охолодження V, щоб запобігти перетворенню всього аустеніту у ферит, і щоб мікроструктура сталі після завершення охолодження деталі була представлена багатофазною мікроструктурою, яка містить ферит, причому ця мікроструктура є однорідною в кожній з областей деталі. Вираз "багатофазна мікроструктура, однорідна в кожній з областей деталі" означає мікроструктуру, яка має постійний склад і морфологію в кожній з областей деталі, і в якій рівномірно розподілені різні фази. Для забезпечення досить високої швидкості охолодження V, формуючий пристрій може охолоджуватися, наприклад, за рахунок циркуляції текучого середовища. Крім того, зусилля затискача формуючого пристрою повинне бути достатнім для того, щоб забезпечити безпосередній контакт між болванкою та зазначеним пристроєм і забезпечити ефективне та однорідне охолодження деталі. Необов'язково, після відрізання болванки від сталевої смуги та до нагрівання болванки, вона може бути піддана попередній холодній деформації. Попередня холодна деформація болванки, наприклад, шляхом холодного штампування або легкого протягання болванки, до процедури гарячого штампування, є вигідною, наскільки вона дозволяє одержувати деталі, які мають більш складну геометрію. Крім того, одержання деталей з певною геометрією в одній операції формування є можливим тільки у випадку, коли дві болванки зварені разом в стик. Таким чином, попередня холодна деформація може забезпечити одержання деталі у вигляді одного виробу, інакше кажучи, деталь, отриману шляхом формування єдиної болванки. У першому кращому варіанті здійснення винаходу застосовують спосіб запропонований винаходом для того, щоб одержати деталь, яка виконана із сталі та має багатофазну мікроструктуру, яка містить або ферит і мартенсит, або ферит і бейніт, або ферит, мартенсит і бейніт. З метою одержання цієї мікроструктури застосовується згадана вище багатофазна композиція, зокрема, регулюється вміст вуглецю, кремнію та алюмінію в сталі. Таким чином, сталь містить наступні елементи: - вуглець бажано в кількості від 0,01 і до 0,25 %, ще краще від 0,08 і до 0,15 % мас. Вміст вуглецю обмежується величиною 0,25 % мас. для того, щоб обмежити утворенню мартенситу й, таким чином, запобігти погіршенню пластичності та можливості формування; 11 - марганець бажано в кількості від 0,50 і до 2,50 % мас і, ще краще, від 1,20 і до 2,00 % мас; - кремній у кількості бажано від 0,01 і до 2,0 % мас. і, ще краще, від 0,01 і до 0,50 % мас; - алюміній у кількості бажано від 0,005 і до 1,5 % мас. і, ще краще, від 0,005 і до 1,0 % мас. Краще, щоб вміст алюмінію був меншим, ніж 1,5 % мас. для того, щоб уникнути погіршення стикової зварюваності оплавленням через утворення включень оксиду алюмінію АІ2О3; - молібден у кількості бажано від 0,001 і до 0,50 % мас. і, ще краще, від 0,001 і до 0,10 % мас; - хром у кількості бажано рівній або меншій, ніж 1,0 % мас. і, ще краще, рівній або меншій, ніж 0,50 % мас; - фосфор у кількості бажано рівній або меншій, ніж 0,10 % мас; - титан у кількості бажано рівній або меншій, ніж 0,15 % мас; - ніобій у кількості бажано рівній або меншій, ніж 0,15 % мас; і - ванадій у кількості бажано рівній або меншій, ніж 0,25 % мас. Решту композиції становить залізо та інші елементи, які звичайно можуть зустрічатися як домішки, що з'являються в процесі виплавки сталі у кількості, яка не впливає на бажані властивості. З метою надання форми деталі, виконаної з багатофазної сталі, яка містить ферит і мартенсит та/або бейніт відповідно до винаходу, болванку нагрівають до температури просочення Ts, вищої від Ас1, але нижчої за Ас3, для того, щоб регулювати вміст аустеніту, який утворився в процесі нагрівання болванки, причому верхня межа вмісту аустеніту не перевищує 75 % за площею. Вміст аустеніту в сталі, обробленій за температури просочення Ts протягом часу просочення ts, між 25 і 75 % за площею забезпечує гарний компроміс між показниками межі міцності на розтягування сталі після формування та однорідності механічних властивостей сталі, завдяки стійкості процесу. Це обумовлено тим, що при вмісті аустеніту, вищому від 25 % за площею, у процесі охолодження сталі формуються зміцнюючі фази, наприклад, такі як мартенсит та/або бейніт, у кількості, якої достатньо для одержання відповідної межі текучості Re сталі після формування. Однак при вмісті аустеніту, вищому від 75 % за площею, важко регулювати вміст аустеніту в сталі, та існує ризик утворення надлишкової кількості зміцнюючих фаз у процесі охолодження сталі й, отже, можуть утворитися сталеві деталі, які мають недостатнє подовження при розриві А, таким чином, погіршується здатність деталі поглинати енергію удару. Час просочення сталевої болванки за температури просочення Ts істотно залежить від товщини смуги. У контексті даного винаходу типова товщина смуги становить від 0,3 та до 3 мм. Отже, для одержання вмісту аустеніту між 25 та 75 % за площею, час просочення ts бажано повинен складати від 10 і до 1000 с. Якщо сталеву болванку витримують за температури просочення Ts протягом часу просочення ts більшому від 1000 с, то зерна аустеніту укрупнюються, і межа текучості Re 96739 12 сталі після формування буде обмеженою. Крім того, знижується здатність сталі до загартовування та поверхня сталі окисляється. Однак, якщо болванку витримують протягом часу просочення меншому, ніж 10 с, вміст аустеніту, який утворився, буде недостатнім, і вміст мартенситу та/або бейніту, які утворилися в ході охолодження деталі в пристрої буде недостатнім для досягнення відповідної високої межі текучості Re сталі. Швидкість охолодження V сталевої деталі у формуючому пристрої залежить від деформації та від якості контакту між пристроєм та сталевою болванкою. Однак швидкість охолодження V повинна бути досить високою для одержання бажаної багатофазної мікроструктури, і бажано повинна перевищувати 10 °C/сек. При швидкості охолодження V рівній або меншій ніж 10 °C/сек, існує небезпека утворення карбідів, які можуть погіршувати механічні властивості деталі. За цих умов, після охолодження утворюється деталь, виконана з багатофазної сталі, яка містить більше, ніж 25 % фериту за площею, причому решта припадає на мартенсит та/або бейніт, і різні фази, які рівномірно розподілені в кожній з областей деталі. У кращому варіанті здійснення винаходу утворяться від 25 до 75 % фериту за площею та від 25 до 75 % мартенситу та/або бейніту за площею. У іншому кращому варіанті здійснення винаходу, спосіб відповідно до винаходу використовується для виробництва деталей, виконаних з TRIP сталі. У контексті даного винаходу, слід розуміти, що термін "TRIP сталь" означає сталь, яка має багатофазну мікроструктуру, яка містить у собі ферит, залишковий аустеніт і необов'язково мартенсит та/або бейніт. Для формування цієї TRIP багатофазної мікроструктури, змінюють склад зазначеної вище композиції та, зокрема, вміст вуглецю, кремнію та алюмінію в багатофазній сталі. Таким чином, сталь містить наступні елементи: - вуглець у кількості бажано між 0,05 та 0,50 % мас. і ще краще між 0,10 та 0,30 % мас. Для формування стійкого залишкового аустеніту, бажано, щоб елементарний вуглець був присутній у кількості, рівній або більшій ніж 0,05 % мас. Це обумовлено тим, що вуглець грає дуже важливу роль у формуванні мікроструктури та механічних властивостей: відповідно до винаходу перетворення бейніту відбувається, виходячи з аустенітної структури, яка утворилася за високої температури, і формуються бейнітні феритні рейки. У зв'язку з дуже низькою розчинністю вуглецю у фериті в порівнянні з аустенітом, вуглець аустеніту витісняється між рейками. Завдяки наявності певних легуючих елементів у композиції сталі відповідно до винаходу, зокрема кремнію та марганцю, осадження карбіду, особливо цементиту, відбувається в дуже малому ступені. Таким чином, міжрейковий аустеніт поступово збагачується вуглецем, причому осадження карбідів не відбувається. Це збагачення протікає таким чином, що аустеніт стабілізується, інакше кажучи, мартенситне перетворення цього аустеніту не відбувається в процесі охолодження до кімнатної температури; 13 - марганець у кількості бажано між 0,50 та 3,0 % мас. і ще краще між 0,60 та 2,0 % мас. Марганець сприяє формуванню аустеніту та забезпечує зниження початкової температури мартенситного перетворення Ms і забезпечує стійкість аустеніту. Крім того, така добавка марганцю дає внесок в ефективне зміцнення за рахунок твердого розчину, і тому досягається високе значення межі текучості Re. Однак, оскільки надлишок марганцю перешкоджає утворенню достатньої кількості фериту в процесі охолодження, концентрація вуглецю в залишковому аустеніті є недостатньою для його стабілізації. Ще краще, якщо вміст марганцю знаходиться між 0,60 та 2,0 % за масою. Таким чином, зазначені вище бажані ефекти досягаються без ризику формування несприятливої смугастої структури, яка могла б утворитися при будь-якій сегрегації марганцю в процесі затвердіння; - кремній у кількості бажано між 0,001 та 3,0 % мас. і ще краще між 0,01 та 2,0 % мас. Кремній забезпечує стійкість фериту та забезпечує стійкість залишкового аустеніту за кімнатної температури. Кремній інгібує осадження цементиту з аустеніту в процесі охолодження, за рахунок істотного зниження швидкості росту карбідів. Це обумовлено тим, що розчинність кремнію в цементиті є дуже низькою та тим, що цей елемент збільшує активність вуглецю в аустеніті. Отже, будь-який зародок цементиту, який формується, буде оточений зоною аустеніту, збагаченого кремнієм, який був витиснутий на поверхню розділу фаз осаду та матриці. Цей збагачений кремнієм аустеніт також збагачений вуглецем, причому ріст цементиту вповільнюється через зменшення швидкості дифузії у зв'язку зі зменшенням градієнта концентрації вуглецю між цементитом і сусідньою зоною аустеніту. Ця добавка кремнію сприяє стабілізації достатньої кількості залишкового аустеніту для того, щоб одержати TRIP ефект. Крім того, ця добавка кремнію сприяє збільшенню межі текучості Re завдяки зміцнюючому ефекту твердого розчину. Однак надлишок добавки кремнію призводить до утворення міцно зв'язаних оксидів, які важко віддаляються в процесі травлення, причому можуть з'явитися поверхневі дефекти, зокрема, завдяки відсутності змочуваності цинкового покриття, яке наноситься зануренням у розплав. З метою стабілізації достатньої кількості аустеніту, при одночасному зниженні ризику утворення поверхневих дефектів, кращим є вміст кремнію від 0,01 та до 2,0 % мас; - алюміній бажаний у кількості від 0,005 та до 3,0 % мас. Подібно до кремнію, алюміній забезпечує стійкість фериту та збільшує ймовірність утворення фериту в процесі охолодження болванки. Алюміній має дуже низьку розчинність у цементиті та може бути використаний з метою запобігання осадження цементиту в процесі просочення за температури бейнітного перетворення та для стабілізації залишкового аустеніту; - молібден у кількості бажано рівній або меншій, ніж 1,0 % мас, і ще краще рівній або меншій, ніж 0,60 % мас; - хром у кількості бажано рівній або меншій, ніж 1,50 % мас. Вміст хрому обмежується для того, 96739 14 щоб уникнути проблем із зовнішнім виглядом поверхні у випадку цинкування сталі; - нікель у кількості, бажано, рівній або меншій, ніж 2,0 % мас; - мідь у кількості рівній або меншій, ніж 2,0 % мас; - фосфор у кількості, бажано, рівній або меншій, ніж 0,10 % мас. Фосфор у поєднанні із кремнієм підвищує стабільність залишкового аустеніту шляхом пригнічення осадження карбідів; - сірку в кількості бажано рівній або меншій, ніж 0,05 % мас; - титан у кількості бажано рівній або меншій, ніж 0,20 % мас; і - ванадій у кількості бажано рівній або меншій, ніж 1,0 % мас, і ще краще рівній або меншій, ніж 0,60 % мас. Решта частини композиції припадає на залізо та інші елементи, які звичайно можуть зустрічатися як домішки, які з'являються в процесі виплавки сталі, у кількості, яка не впливає на бажані властивості. Час просочення сталевої болванки за температури просочення Ts, який є вищим від Ас1, але нижчим від Ас3, істотно залежить від товщини смуги. У контексті даного винаходу типова товщина смуги може бути від 0,3 та до 3 мм. Отже, для одержання вмісту аустеніту, рівного або більшого, ніж 25 % за площею, бажаний час просочення ts може бути від 10 та до 1000 с. Якщо сталеву болванку витримують за температури просочення Ts протягом часу просочення ts більшому, ніж 1000 с, то зерна аустеніту укрупнюються, і межа текучості Re сталі після формування буде обмеженою. Крім того, знижується здатність сталі до загартовування та поверхня сталі окисляється. Однак, якщо болванку витримують протягом часу просочення менше, ніж 10 с, вміст аустеніту, який утворився, буде недостатнім, причому кількість залишкового аустеніту та бейніту, які утворилися в ході охолодження деталі в пристрої буде недостатньою. Швидкість охолодження V сталевої деталі у формуючому пристрої залежить від деформації та від якості контакту між пристроєм і сталевою болванкою. Для одержання деталі, виконаної зі сталі, яка має TRIP багатофазну мікроструктуру, бажано, щоб швидкість охолодження V перебувала між 10 °C/сек та 200 °C/сек. Це обумовлено тим, що при швидкості охолодження менше, ніж 10 °C/сек, може утворитися, головним чином, ферит і карбіди, але недостатня кількість залишкового аустеніту та мартенситу, тоді як при V більше 200 °C/сек, утвориться, головним чином, мартенсит, при недостатній кількості залишкового аустеніту. Таким чином, для утворення аустеніту в кількості рівній або більшій, ніж 25 % за площею в ході нагрівання болванки, істотно, щоб при охолодженні сталі у формуючому пристрої зберігалася достатня кількість залишкового аустеніту та отже, може бути отриманий TRIP ефект. За цих умов, після охолодження виходить деталь, виконана з багатофазної сталі, яка містить (в % за площею) ферит у кількості рівній або більше, 15 96739 ніж 25 %, від 3 до 30 % залишкового аустеніту та необов'язково мартенсит та/або бейніт. Ефект TRIP мохе бути з вигодою використаний для поглинання енергії у випадку удару при високій швидкості руху. Це обумовлено тим, що при великій деформації деталі з TRIP сталі, залишковий аустеніт поступово перетворюється в мартенсит, отримуючи орієнтацію мартенситу. Це дає ефект зменшення залишкових напруг у мартенситі, і таким чином, зменшуються внутрішні напруження в деталі та, в остаточному підсумку, обмежується ушкодження деталі, тому що вона може піддатися руйнуванню при підвищеному відносному подовженні А, у випадку якщо деталь не виконана з TRIP сталі. Далі, даний винахід буде проілюстровано за допомогою прикладів, наведених з метою ілюстрації, однак, не припускаючи обмежень прикладами, з посиланням на єдину прикладену фігуру, на якій зображена деталь, отримана шляхом холодного штампування (посилання G) і деталь, отримана шляхом гарячого штампування (посилання А). Автори винаходу провели випробування, з одного боку, зі сталлю, яка має типовий склад сталей, які мають багатофазну множинну структуру, яка містить у собі ферит, і мартенсит та/або бейніт (1), і з іншого боку, зі сталлю, яка має типовий 16 склад сталей з багатофазною мікроструктурою TRIP (2). 1. Сталь, яка має типовий склад сталей з багатофазною мікроструктурою, яка містить ферит і мартенсит 1.1. Оцінка впливу швидкостей нагрівання та охолодження Болванки розміром 400600 мм відрізають від смуги сталі, склад якої, наведений у таблиці 1, відповідає складу сталі марки DP780 (двофазна 780). Смуга має товщину 1,2 мм. Температура Ас1 цієї сталі дорівнює 705 °C і температура Ас3 дорівнює 815 °С. Ці болванки нагрівають до різної температури просочення Ts і витримують за цієї температури протягом часу просочення 5 хв. Потім болванки відразу ж переносять у пристрій глибокої витяжки, у якому вони формуються та охолоджуються з різною швидкістю охолодження V, причому болванки утримуються у цьому пристрої протягом 60 сек. Глибокотягнуті деталі мають структуру, яка за формою нагадує букву омега. Після повного охолодження деталей для них вимірюють значення межі текучості Re, межі міцності на розтягування Rm та відносного подовження при розриві А, і визначають мікроструктуру сталі. Що стосується мікроструктури, то буква F означає ферит, М означає мартенсит і В означає бейніт. Результати наведені в таблиці 2. Таблиця 1 Хімічний склад сталі відповідно до винаходу, виражений % за масою, причому залишок доводиться на залізо або домішки С 0,15 Мn 1,91 Аl 0,37 Si 0,21 Mo 0,005 Cr 0,19 Р 0,01 Ті 0,03 Nb 0,001 V Таблиця 2 Механічні властивості та мікроструктура глибокотянутих деталей Ts, (°С) V, (°С/с) Деталь *800 10 35 100 10 35 100 А В С D Е F 900 354 502 530 441 724 890 803 982 1046 723 1100 1285 А, (%) RmА 18,2 13,3 13,3 14,3 8 4,6 Re, (МПа) Rm, (МПа) 14615 13552 13912 10339 8800 5911 Мікроструктура (% за площею) 86 % F + 14 % М 72 % F + 28 % М 55 % F +5 % В + 40 % М 50 % F + 42 % В + 8 % M 90 % В + 10 % М 100% M * відповідно до винаходу Результати цього випробування ясно демонструють, що тільки шляхом нагрівання сталі до температури між Ас1 і Ас3 можна одержати багатофазну мікроструктуру, яка містить ферит, незалежно від швидкості охолодження сталі у формуючому пристрої. Це обумовлено тим, що коли сталь нагрівають за температури вищої від Ас3, тоді необхідно точно контролювати швидкість охолодження V у процесі формування, для того щоб одержати сталь, яка має багатофазну мікрострук туру, яка містить більше, ніж 25 % фериту за площею, і бажано між 25 % та 75 % фериту за площею. Крім невеликої зміни механічних властивостей у відповідності до швидкості охолодження деталей, як стверджується відповідно до винаходу, здатність деталей поглинати енергію удару, більша, ніж деталей, отриманих шляхом нагрівання за температури вищої від Ас3. 17 96739 1.2. Оцінка пружної післядії Метою цього випробування є демонстрація переваги гарячого штампування в порівнянні з холодним штампуванням, і оцінка пружної післядії. Із цією метою одержують деталь, виконану зі сталі марки DP780, способом холодної глибокої витяжки болванки, відрізаної від сталевої смуги товщиною 1,2 мм, причому склад сталі зазначені в таблиці 1; однак, на відміну від смуги, використаної в пункті 1, ця сталь до глибокої витяжки, уже мала багатофазну мікроструктуру, яка містить 70 % фериту за площею, 15 % мартенситу за площею та 15 % бейніту за площею. З фігури 1 ясно видно, що деталь, сформована методом холодної глибокої витяжки (на фігурі позначена буквою G), має більш високу пружну післядію в порівнянні з деталлю А (дивіться таблицю 2), сформованої методом гарячої глибокої витяжки (позначена буквою А). 2. Сталь, яка має склад типовий для сталей TRIP 18 Болванки розміром 200500 мм відрізають від смуги сталі, склад якої, наведений у таблиці 3, відповідає складу сталі марки TRIP 800. Смуга має товщину 1,2 мм. Температура Ас1 цієї сталі дорівнює 751 °C і температура Ас3 дорівнює 875 °С. Ці болванки нагрівають за різної температури просочення Ts протягом часу просочення 5 хв, і потім болванки відразу ж переносять у пристрій глибокої витяжки, у якому вони формуються та охолоджуються зі швидкістю охолодження V=45 °C/сек, причому болванки утримуються в цьому пристрої протягом 60 сек. Глибокотянуті деталі мають структуру, яка за формою нагадує букву омега. Після повного охолодження деталей для них вимірюють значення межі текучості Re, межі міцності на розтягування Rm і відносного подовження при розриві А, і визначають мікроструктуру сталі. Що стосується мікроструктури, то буква F означає ферит, А означає залишковий аустеніт, М означає мартенсит і В означає бейніт. Результати наведені в таблиці 4. Таблиця 3 Хімічний склад сталі відповідно до винаходу, виражений % за масою, причому решта припадає на залізо або домішки С 0,2 Мn 1,5 Si 1,5 Аl 0,05 Mo 0,007 Cr 0,01 Р 0,011 Ті 0,005 Nb V Таблиця 4 Механічні властивості та мікроструктура глибокотянутих деталей Ts, (°С) *760 *800 *840 Деталь Н І J Re, (МПа) 541 485 454 Rm, (МПа) 1174 1171 1110 А, (%) 12,4 12,8 14,3 RmA 14558 14989 15873 Мікроструктура (% за площею) 35 % F + 17 % А + 48 % М 45 % F + 11 % А + 44 % М 45 % F + 15 % А + 38 % М + 2 % В * відповідно до винаходу Проведені випробування ясно демонструють, що шляхом глибокої витяжки болванок, виготовлених відповідно до винаходу, можна одержати деталі, які мають дуже високі механічні властивості, і, крім того, невеликі зміни механічних властивостей незалежно від температури охолодження. 19 Комп’ютерна верстка М. Ломалова 96739 Підписне 20 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюSteel part with multiphase microstructure, method for its producing and use of part

Автори англійськоюCorquillet Jacques, Devroc Jacques, Hochard Jean-louis, Laurent Jean-Pierre, Moulin Antoine, Romanowski Nathalie

Назва патенту російськоюСтальная деталь с многофазной структурой, способ ее получения и применение детали

Автори російськоюКокийе Жак, Деврок Жак, Ошар Жан-Луи, Лоран Жан-Пьер, Мулен Антуан, Романовки Натали

МПК / Мітки

МПК: C21D 1/18, C23C 2/26, C21D 1/673, C21D 7/10

Мітки: сталева, спосіб, багатофазною, структурою, деталі, деталь, отримання, застосування

Код посилання

<a href="https://ua.patents.su/10-96739-staleva-detal-z-bagatofaznoyu-strukturoyu-sposib-otrimannya-ta-zastosuvannya-detali.html" target="_blank" rel="follow" title="База патентів України">Сталева деталь з багатофазною структурою, спосіб її отримання та застосування деталі</a>

Попередній патент: Роторна гідравлічна машина

Наступний патент: Каблучка-глюкометр

Випадковий патент: Спосіб виробництва кефіру, збагаченого йодованим білком