Спосіб забарвлення неадсорбуючих гранульованих мінералів, продукт, одержаний в результаті його здійснення, та застосування

Номер патенту: 100110

Опубліковано: 26.11.2012

Автори: Баналес Алонсо Ігнасіо, Кабал'єро Лопез Мігел Ангел, Тока Маргулес Константіно, Куінтіл'я Берой Антоніо, Альварес Іглесіас,Франціско Хав'єр

Формула / Реферат

1. Спосіб фарбування неадсорбуючих гранульованих мінералів, який відрізняється тим, що завантажують задану кількість мінералу (4) у міксер (17) у вигляді неорганічної солі та готують задану кількість агента-барвника (9), нагрівають вказану сіль до температури, вищої за температуру її гідратації, додають підготовлену кількість агента-барвника (9) та готують їх суміш, багаторазово додають в'яжучий агент (11), забезпечуючи гомогенність і уникаючи утворення кірок, з наступним висушуванням шляхом додавання гарячого повітря всередину міксера (17) та охолоджують одержаний продукт(16).

2. Спосіб за п. 1, який відрізняється тим, що перед подачею підготовленої порції агента-барвника(9) у міксер здійснюють зниження температури (7) сорочки охолодження(18) міксера (17) до температури, нижчої за температуру продукту.

3. Спосіб за п. 1, який відрізняється тим, що нагрівання неорганічної солі до температури, вищої за температуру її гідратації, виконують одночасно з нагріванням сорочки(18) міксера до температури, вищої за це значення, та подачею гарячого повітря всередину міксера (17).

4. Спосіб за п. 1 або п. 2, який відрізняється тим, що агент-барвник (9) додають в формі суспензії з водою і, якщо необхідно, з певною диспергуючою речовиною, при цьому концентрацію агента-барвника (9) в підготовленій порції доводять до значення в межах від 15 % до 60 % з розмірами гранул від 0,01 до 5 мкм.

5. Спосіб за п. 1 або п. 2, який відрізняється тим, що масова частка агента-барвника (9) відносно до неадсорбуючого мінералу (4) складає значення в межах від 0,001 % до 10 %.

6. Спосіб за будь-яким з пп.1-5, який відрізняється тим, що масова частка агента-барвника (9) відносно до неадсорбуючого мінералу (4) складає значення в межах від 0,01 % до 1 %.

7. Спосіб за п. 1, який відрізняється тим, що частку в’яжучого агента (11) в подаваній порції додають у межах від 2% до 10% по відношенню до неадсорбуючого мінералу.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що використовують число циклів (13) додавання в’яжучого агента з наступним висушуванням, що складає від 2 до 10.

9. Спосіб за п. 1, який відрізняється тим, що висушування здійснюють гарячим повітрям з температурою в межах від 100 ºC до 300 ºC.

10. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що кожне додавання в'яжучого агента (11) здійснюють окремо від наступного за умови підвищення температури продукту на значення від 2 до 10º C з метою забезпечення правильного висушування і потрібної вологості кінцевого продукту.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що як в'яжучий агент (11) використовують розчинний силікат натрію.

12. Спосіб за п. 11, який відрізняється тим, що масова частка силікату складає від 2 до 10 % по відношенню до неадсорбуючого мінералу (4).

13. Спосіб за п. 12, який відрізняється тим, що додавання силікату натрію виконують безперервно протягом процесу висушування.

14. Спосіб за п. 1, який відрізняється тим, що охолодження продукту включає подачу холодного повітря (14) всередину міксера (17) та подачу холодної води (15) в сорочку зовнішнього охолодження (18) для охолодження готового продукту (16).

15. Спосіб за п. 1, який відрізняється тим, що міксер (17) оснащують пристроєм для здійснення функції висушування продукту та сорочкою (18) для його охолодження.

16. Спосіб за п. 1, п. 14 або п. 15, який відрізняється тим, що при охолодженні температура холодного повітря (14), яке подають всередину міксера(17), становить від 10 до 60 ºC.

17. Спосіб за п. 1 або 14-16, який відрізняється тим, що при охолодженні подають холодну воду (15) в сорочку охолодження міксера (18), а її температуру встановлюють в межах від 5 до 35 ºC.

18. Спосіб за п. 1 або 14-17, який відрізняється тим, що при охолодженні створюють температуру сорочки (18) зовнішнього охолодження міксера (17) нижче за температуру продукту, уникаючи утворення кірок.

19. Спосіб за п. 18, який відрізняється тим, що використовують міксер (17) із співвідношенням між об’ємом і площею камери в межах від 0,15 до 0,40, в залежності від необхідної кількості готового продукту на виході.

20. Спосіб за п. 19, який відрізняється тим, що використовують міксер (17) із співвідношенням між об'ємом і площею камери в межах від 0,25 до 0,30.

21. Спосіб за п. 1 або 14-20, який відрізняється тим, що досягають об'єму заповнення камери міксера (17) продуктом в межах від 50 % до 100 %.

22. Спосіб за п. 1 або 14-21, який відрізняється тим, що досягають об'єму заповнення камери міксера (17) продуктом в межах від 7 % до 80 %.

23. Спосіб за п. 1 або 14-22, який відрізняється тим, що температуру сорочки (18) міксера (17) підтримують фіксованою.

24. Спосіб за п. 1 або 14-23, який відрізняється тим, що температуру сорочки (18) міксера (17) створюють, нижчою за температуру продукту з різницею між ними до 10º C.

25. Спосіб за п. 1 або п. 2, який відрізняється тим, що кожну з фаз завантаження неадсорбуючого мінералу (4) в міксер (17) і додавання до нього агента-барвника (9), висушування і додавання в'яжучого агента (11) та охолодження продукту виконують за різної швидкості обертання міксера, причому під час виконання фази завантаження та під час виконання додавання в'яжучого агента (11) швидкість обертання встановлюють високою для якісного перемішування, під час висушування (12) швидкість обертання встановлюють середньою для уникнення подрібнення гранул і сприяння перемішуванню продукту з осушувальним повітрям, а під час охолодження швидкість обертання встановлюють низькою для сприяння процесу охолодження продукту.

26. Спосіб за п. 1, який відрізняється тим, що процес одержання здійснюють безперервно або дискретно шляхом перемішування окремими порціями, при цьому останній варіант є переважним.

27. Забарвлений продукт, одержаний з неадсорбуючих мінералів (4) згідно зі способом за будь-яким з пп. 1-26.

28. Забарвлений продукт за п. 27, який відрізняється тим, що сировинною основою для його одержання є неадсорбуючий мінерал (4) з гранулометрією від 300 до 2,000 мкм, агент-барвник (9) та в'яжучий агент (11), при цьому вологість готового продукту (16) становить менше, ніж 5 %.

29. Забарвлений продукт за п. 28, який відрізняється тим, що неадсорбуючим мінералом (4) переважно є неорганічна сіль.

30.Забарвлений продукт за п. 27, який відрізняється тим, що неорганічною сіллю є сульфат натрію.

31. Забарвлений продукт за п. 30, який відрізняється тим, що сульфат натрію є гранульованим з монокристалічною структурою.

32.Забарвлений продукт за п. 27, який відрізняється тим, що гранули неадсорбуючого мінералу (4) мають розміри в межах від 600 до 1,500 мкм.

33. Застосування готового забарвленого продукту за п. 27, як забарвленої спекл-структури в виробництві миючих засобів.

Текст

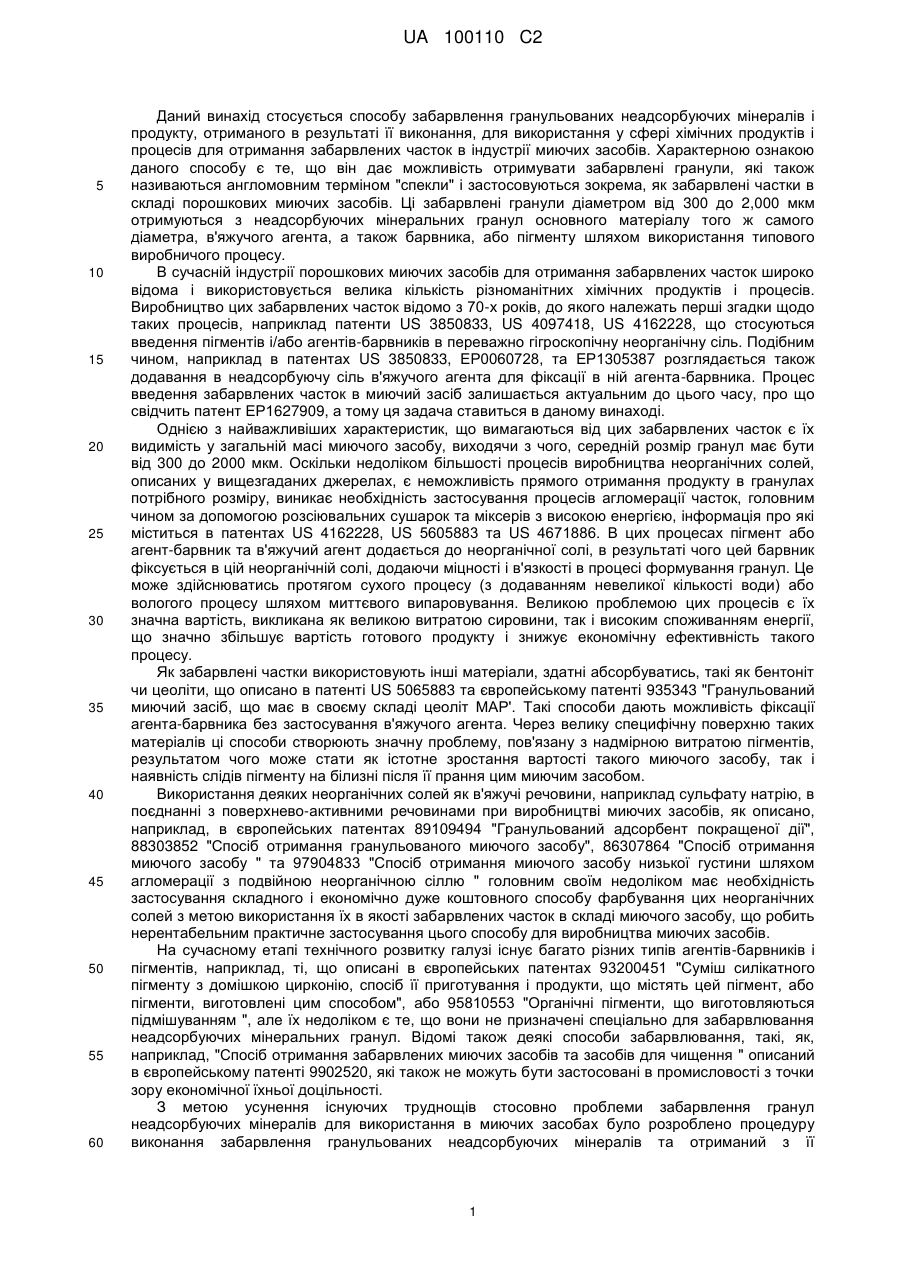

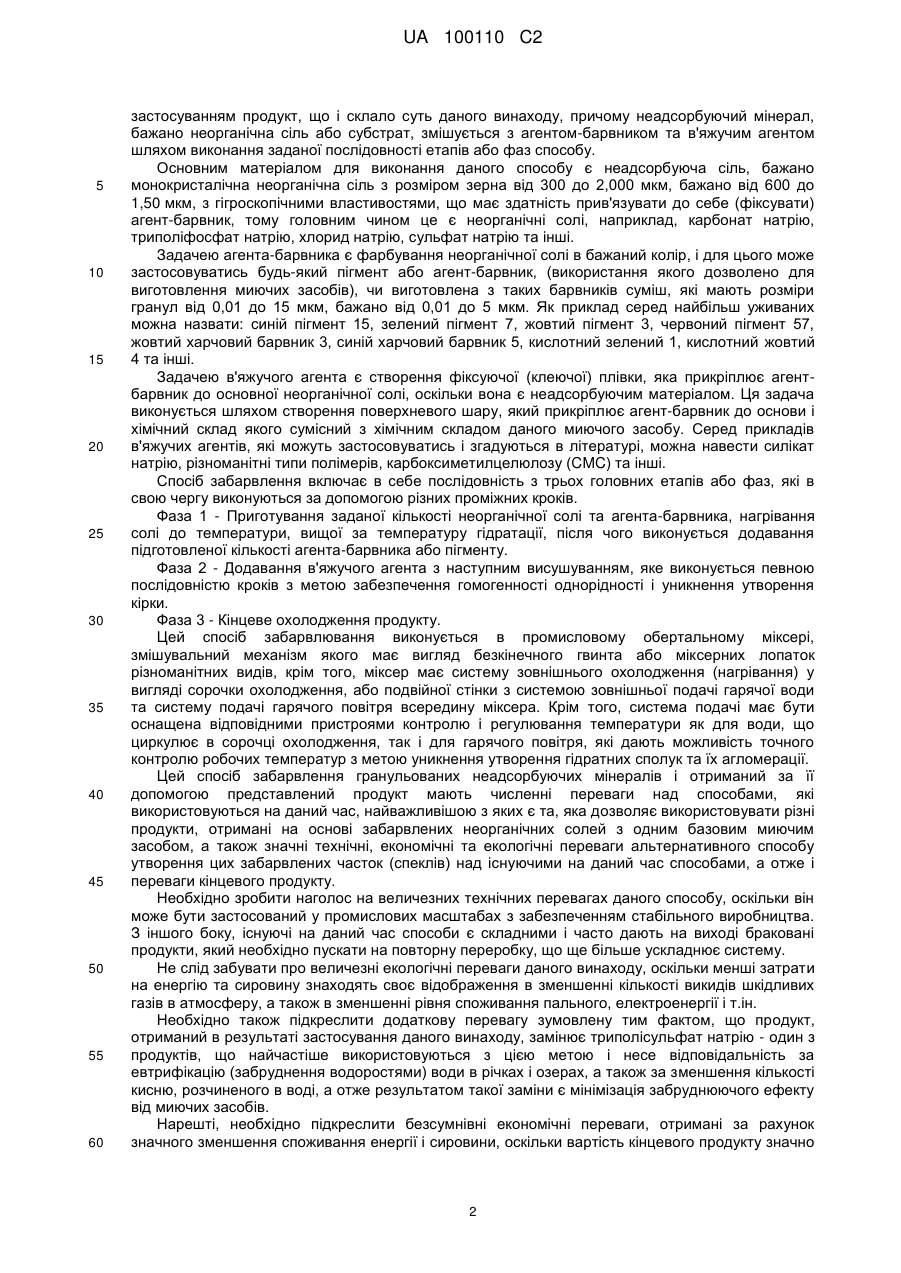

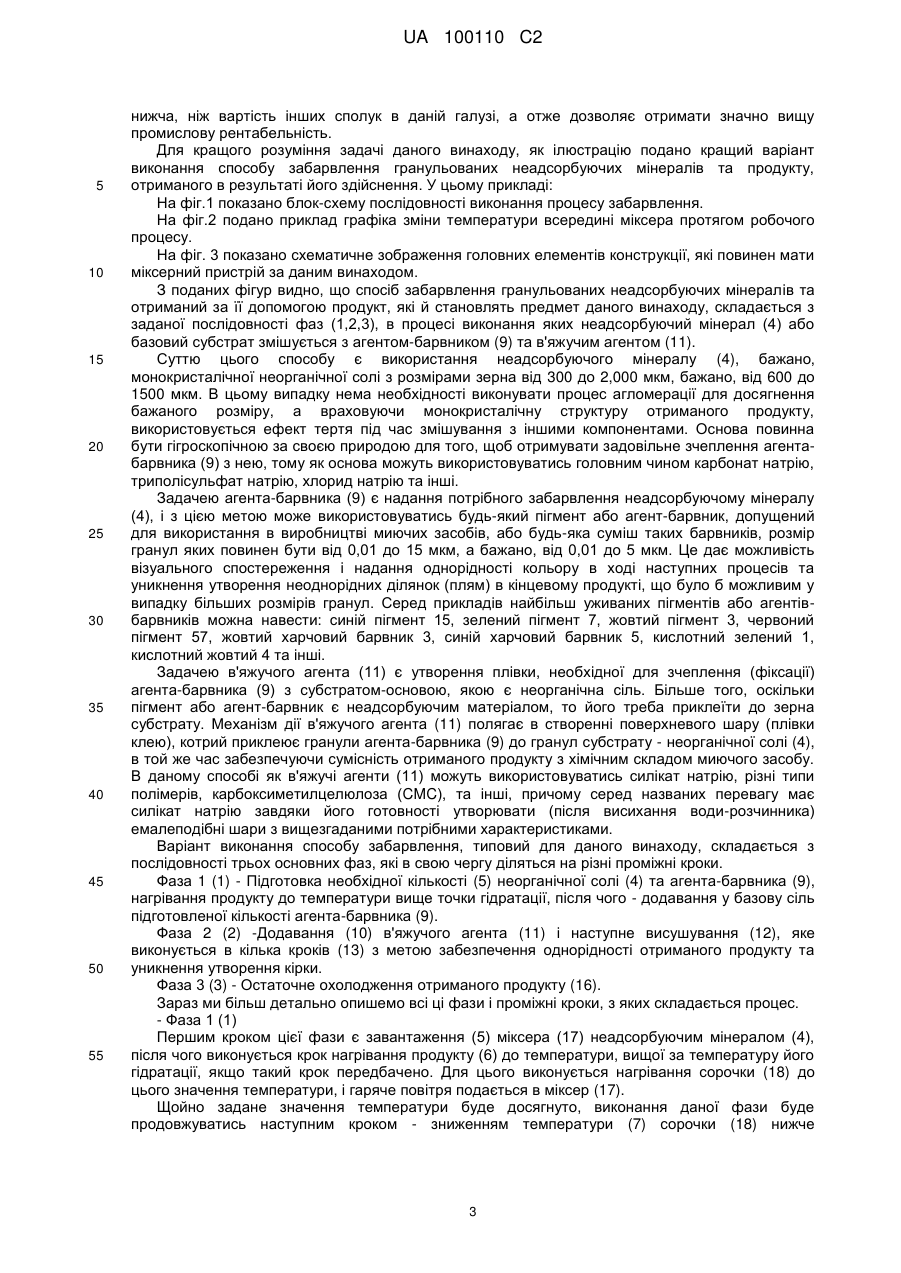

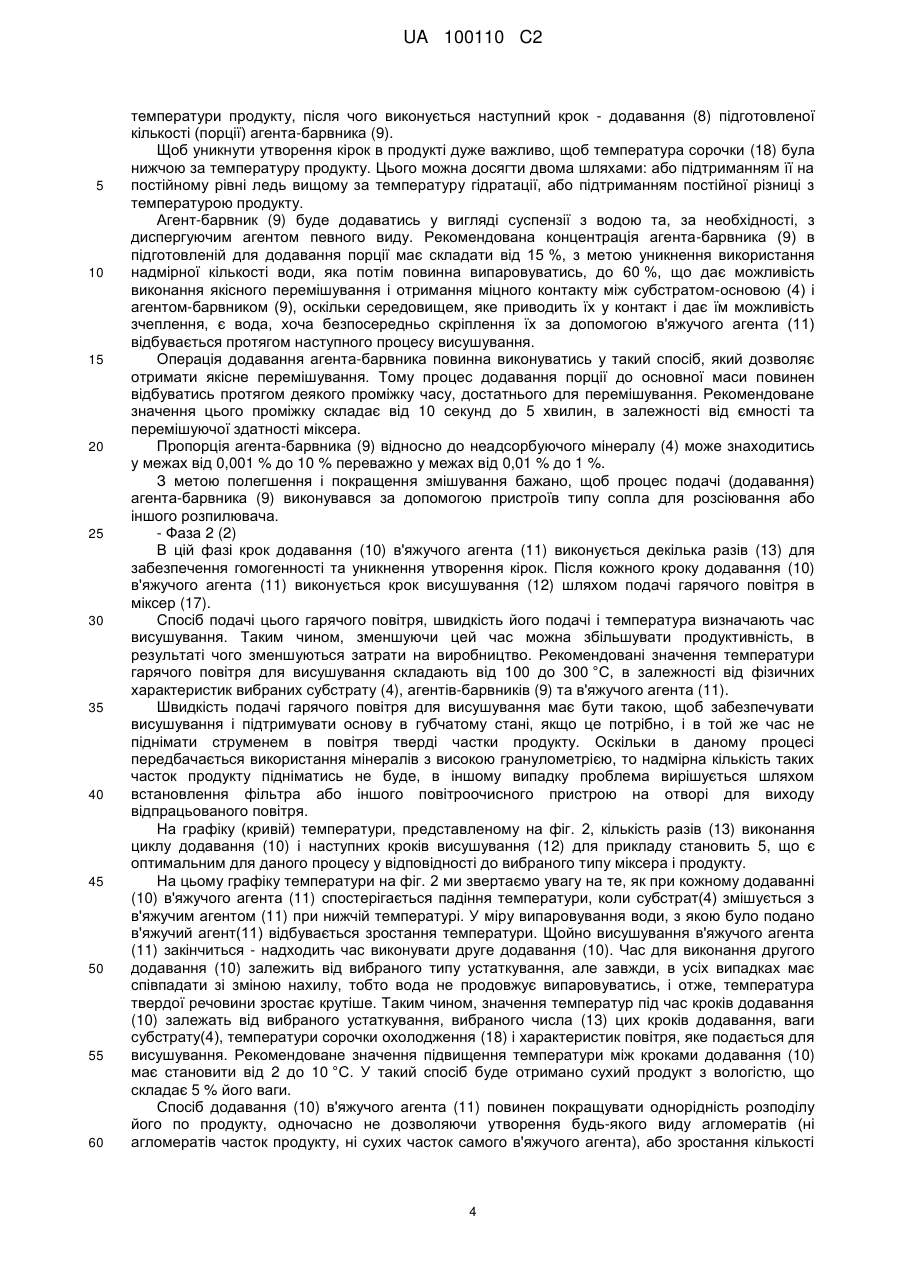

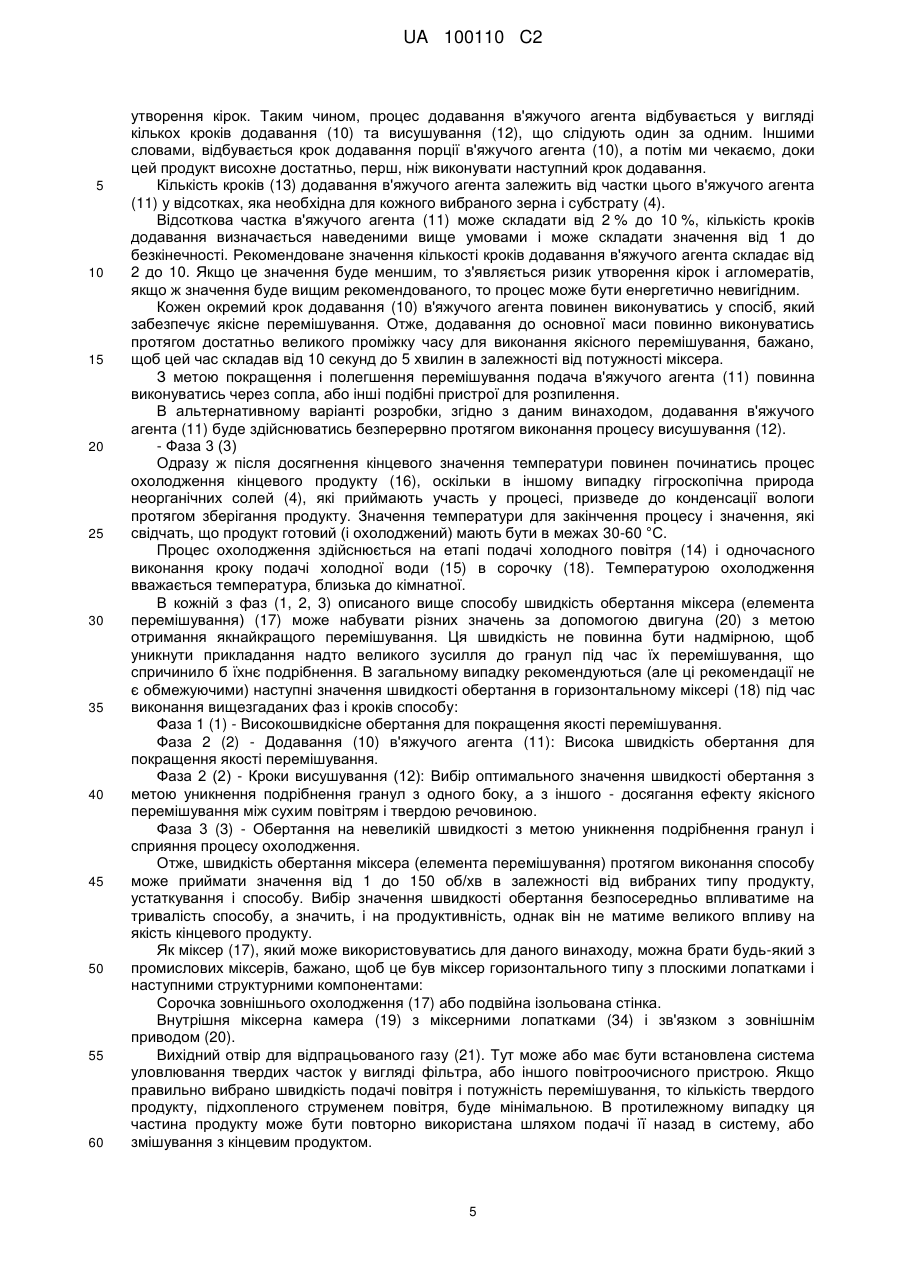

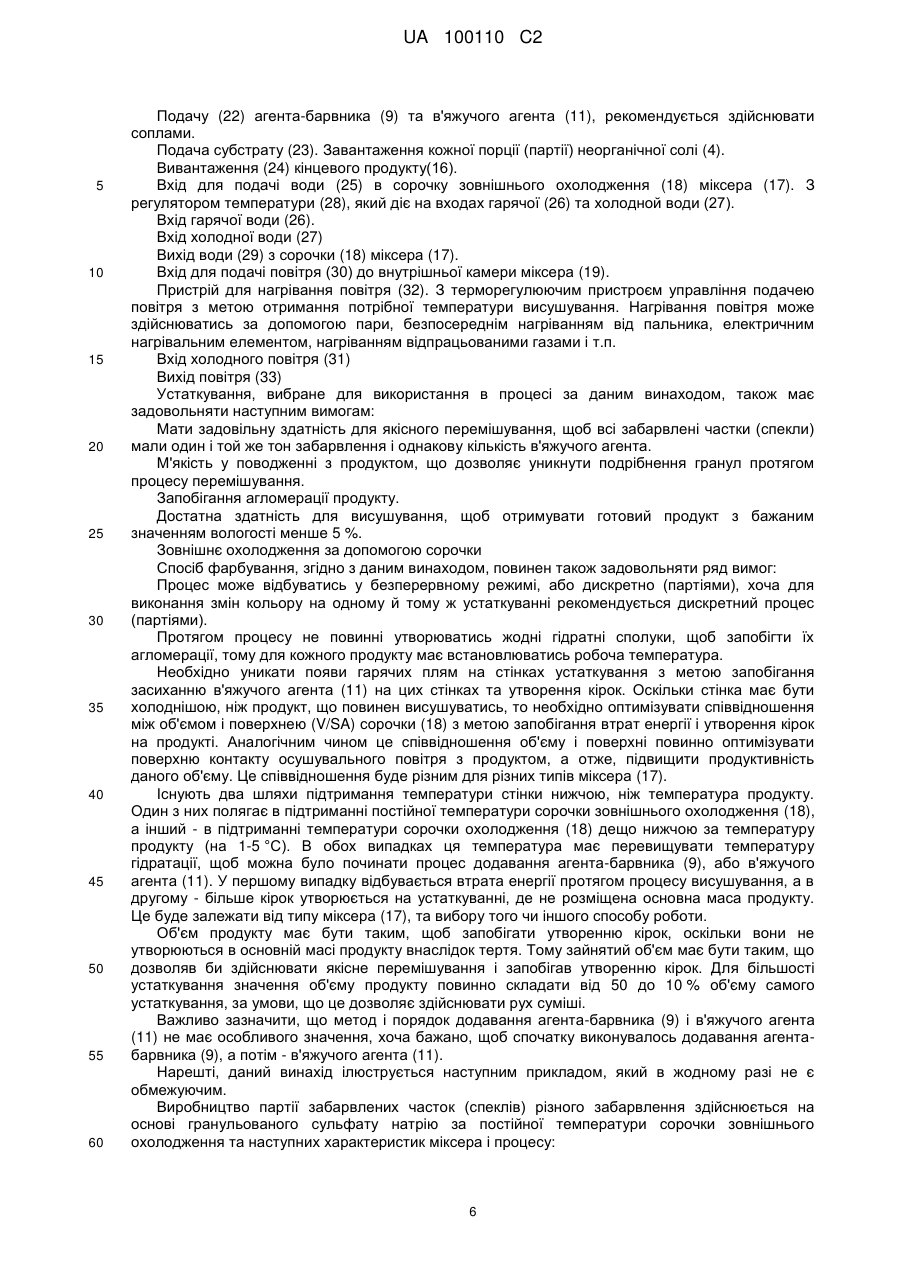

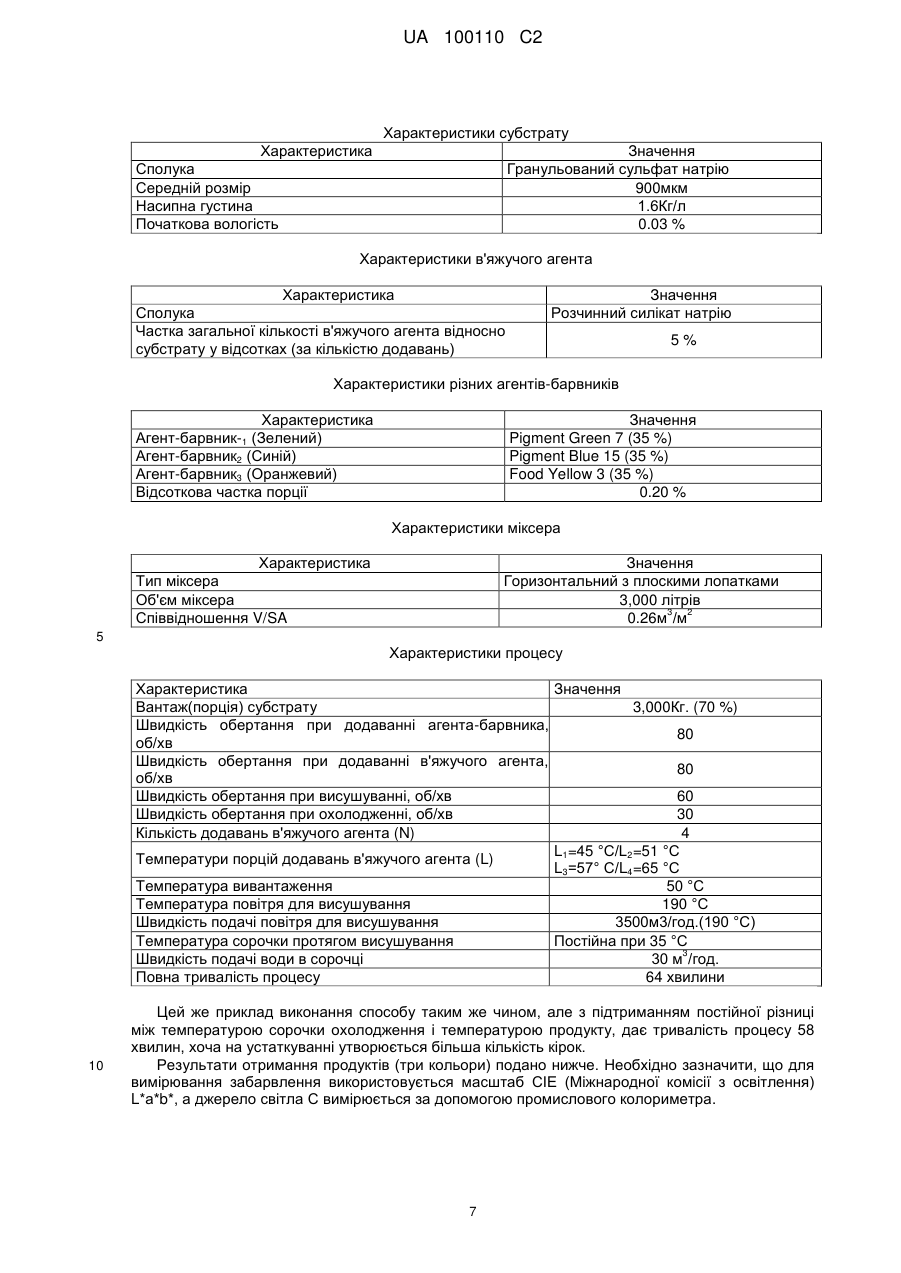

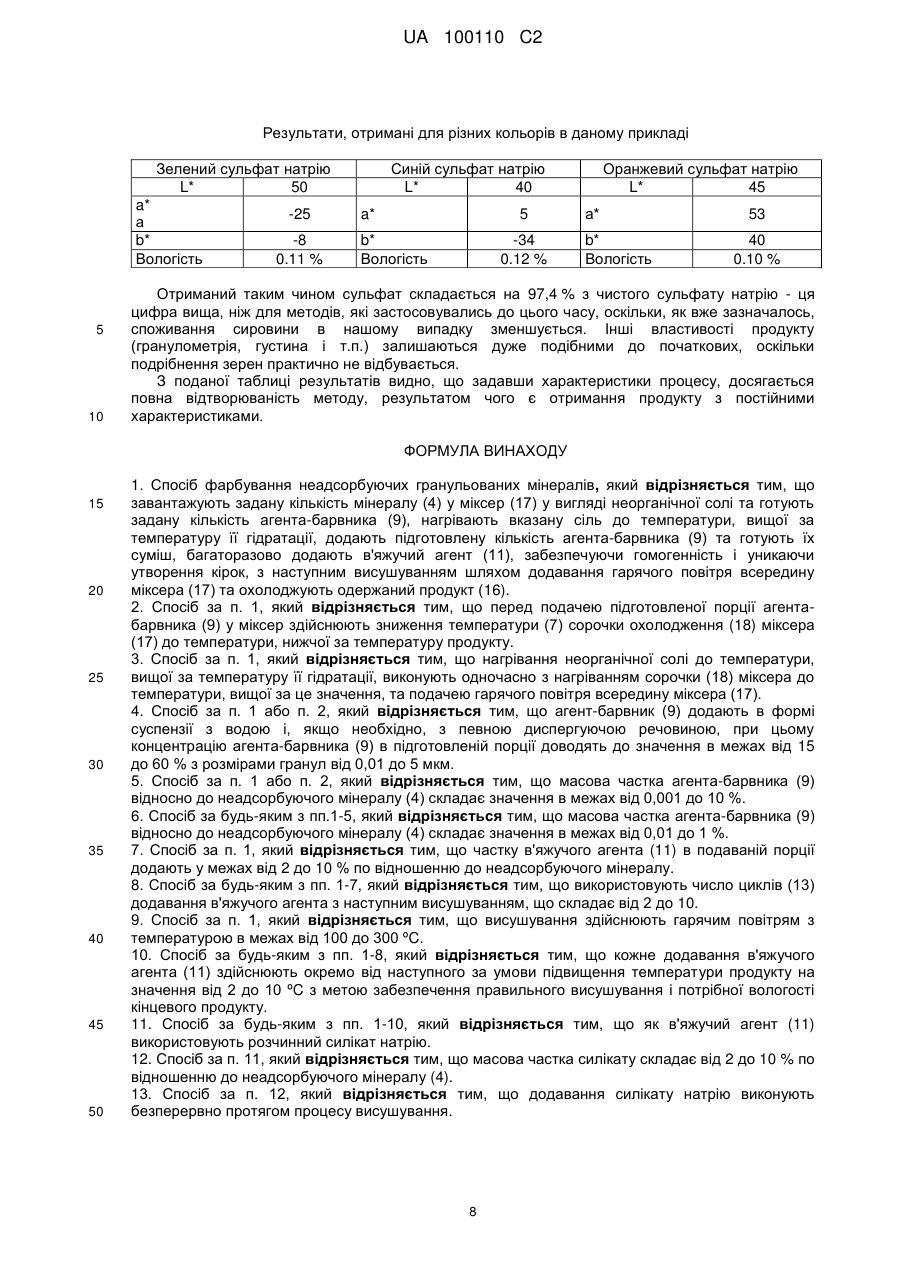

Реферат: Спосіб фарбування гранульованих неадсорбуючих мінералів і одержаний за її допомогою продукт, що відповідає типу продуктів і процесів, які застосовуються у виробництві детергентів, характеризується тим, що спосіб дозволяє одержувати забарвлені неадсорбуючі мінерали діаметром від 300 до 2,000 мкм з базового гранульованого матеріалу такого ж самого розміру, з в'яжучим агентом і барвником для застосування в виробництві миючих засобів як спеклструктури - забарвлених часток, наявних в порошковому миючому засобі. UA 100110 C2 (12) UA 100110 C2 UA 100110 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується способу забарвлення гранульованих неадсорбуючих мінералів і продукту, отриманого в результаті її виконання, для використання у сфері хімічних продуктів і процесів для отримання забарвлених часток в індустрії миючих засобів. Характерною ознакою даного способу є те, що він дає можливість отримувати забарвлені гранули, які також називаються англомовним терміном "спекли" і застосовуються зокрема, як забарвлені частки в складі порошкових миючих засобів. Ці забарвлені гранули діаметром від 300 до 2,000 мкм отримуються з неадсорбуючих мінеральних гранул основного матеріалу того ж самого діаметра, в'яжучого агента, а також барвника, або пігменту шляхом використання типового виробничого процесу. В сучасній індустрії порошкових миючих засобів для отримання забарвлених часток широко відома і використовується велика кількість різноманітних хімічних продуктів і процесів. Виробництво цих забарвлених часток відомо з 70-х років, до якого належать перші згадки щодо таких процесів, наприклад патенти US 3850833, US 4097418, US 4162228, що стосуються введення пігментів і/або агентів-барвників в переважно гігроскопічну неорганічну сіль. Подібним чином, наприклад в патентах US 3850833, ЕР0060728, та ЕР1305387 розглядається також додавання в неадсорбуючу сіль в'яжучого агента для фіксації в ній агента-барвника. Процес введення забарвлених часток в миючий засіб залишається актуальним до цього часу, про що свідчить патент ЕР1627909, а тому ця задача ставиться в даному винаході. Однією з найважливіших характеристик, що вимагаються від цих забарвлених часток є їх видимість у загальній масі миючого засобу, виходячи з чого, середній розмір гранул має бути від 300 до 2000 мкм. Оскільки недоліком більшості процесів виробництва неорганічних солей, описаних у вищезгаданих джерелах, є неможливість прямого отримання продукту в гранулах потрібного розміру, виникає необхідність застосування процесів агломерації часток, головним чином за допомогою розсіювальних сушарок та міксерів з високою енергією, інформація про які міститься в патентах US 4162228, US 5605883 та US 4671886. В цих процесах пігмент або агент-барвник та в'яжучий агент додається до неорганічної солі, в результаті чого цей барвник фіксується в цій неорганічній солі, додаючи міцності і в'язкості в процесі формування гранул. Це може здійснюватись протягом сухого процесу (з додаванням невеликої кількості води) або вологого процесу шляхом миттєвого випаровування. Великою проблемою цих процесів є їх значна вартість, викликана як великою витратою сировини, так і високим споживанням енергії, що значно збільшує вартість готового продукту і знижує економічну ефективність такого процесу. Як забарвлені частки використовують інші матеріали, здатні абсорбуватись, такі як бентоніт чи цеоліти, що описано в патенті US 5065883 та європейському патенті 935343 "Гранульований миючий засіб, що має в своєму складі цеоліт МАР'. Такі способи дають можливість фіксації агента-барвника без застосування в'яжучого агента. Через велику специфічну поверхню таких матеріалів ці способи створюють значну проблему, пов'язану з надмірною витратою пігментів, результатом чого може стати як істотне зростання вартості такого миючого засобу, так і наявність слідів пігменту на білизні після її прання цим миючим засобом. Використання деяких неорганічних солей як в'яжучі речовини, наприклад сульфату натрію, в поєднанні з поверхнево-активними речовинами при виробництві миючих засобів, як описано, наприклад, в європейських патентах 89109494 "Гранульований адсорбент покращеної дії", 88303852 "Спосіб отримання гранульованого миючого засобу", 86307864 "Спосіб отримання миючого засобу " та 97904833 "Спосіб отримання миючого засобу низької густини шляхом агломерації з подвійною неорганічною сіллю " головним своїм недоліком має необхідність застосування складного і економічно дуже коштовного способу фарбування цих неорганічних солей з метою використання їх в якості забарвлених часток в складі миючого засобу, що робить нерентабельним практичне застосування цього способу для виробництва миючих засобів. На сучасному етапі технічного розвитку галузі існує багато різних типів агентів-барвників і пігментів, наприклад, ті, що описані в європейських патентах 93200451 "Суміш силікатного пігменту з домішкою цирконію, спосіб її приготування і продукти, що містять цей пігмент, або пігменти, виготовлені цим способом", або 95810553 "Органічні пігменти, що виготовляються підмішуванням ", але їх недоліком є те, що вони не призначені спеціально для забарвлювання неадсорбуючих мінеральних гранул. Відомі також деякі способи забарвлювання, такі, як, наприклад, "Спосіб отримання забарвлених миючих засобів та засобів для чищення " описаний в європейському патенті 9902520, які також не можуть бути застосовані в промисловості з точки зору економічної їхньої доцільності. З метою усунення існуючих труднощів стосовно проблеми забарвлення гранул неадсорбуючих мінералів для використання в миючих засобах було розроблено процедуру виконання забарвлення гранульованих неадсорбуючих мінералів та отриманий з її 1 UA 100110 C2 5 10 15 20 25 30 35 40 45 50 55 60 застосуванням продукт, що і склало суть даного винаходу, причому неадсорбуючий мінерал, бажано неорганічна сіль або субстрат, змішується з агентом-барвником та в'яжучим агентом шляхом виконання заданої послідовності етапів або фаз способу. Основним матеріалом для виконання даного способу є неадсорбуюча сіль, бажано монокристалічна неорганічна сіль з розміром зерна від 300 до 2,000 мкм, бажано від 600 до 1,50 мкм, з гігроскопічними властивостями, що має здатність прив'язувати до себе (фіксувати) агент-барвник, тому головним чином це є неорганічні солі, наприклад, карбонат натрію, триполіфосфат натрію, хлорид натрію, сульфат натрію та інші. Задачею агента-барвника є фарбування неорганічної солі в бажаний колір, і для цього може застосовуватись будь-який пігмент або агент-барвник, (використання якого дозволено для виготовлення миючих засобів), чи виготовлена з таких барвників суміш, які мають розміри гранул від 0,01 до 15 мкм, бажано від 0,01 до 5 мкм. Як приклад серед найбільш уживаних можна назвати: синій пігмент 15, зелений пігмент 7, жовтий пігмент 3, червоний пігмент 57, жовтий харчовий барвник 3, синій харчовий барвник 5, кислотний зелений 1, кислотний жовтий 4 та інші. Задачею в'яжучого агента є створення фіксуючої (клеючої) плівки, яка прикріплює агентбарвник до основної неорганічної солі, оскільки вона є неадсорбуючим матеріалом. Ця задача виконується шляхом створення поверхневого шару, який прикріплює агент-барвник до основи і хімічний склад якого сумісний з хімічним складом даного миючого засобу. Серед прикладів в'яжучих агентів, які можуть застосовуватись і згадуються в літературі, можна навести силікат натрію, різноманітні типи полімерів, карбоксиметилцелюлозу (CMC) та інші. Спосіб забарвлення включає в себе послідовність з трьох головних етапів або фаз, які в свою чергу виконуються за допомогою різних проміжних кроків. Фаза 1 - Приготування заданої кількості неорганічної солі та агента-барвника, нагрівання солі до температури, вищої за температуру гідратації, після чого виконується додавання підготовленої кількості агента-барвника або пігменту. Фаза 2 - Додавання в'яжучого агента з наступним висушуванням, яке виконується певною послідовністю кроків з метою забезпечення гомогенності однорідності і уникнення утворення кірки. Фаза 3 - Кінцеве охолодження продукту. Цей спосіб забарвлювання виконується в промисловому обертальному міксері, змішувальний механізм якого має вигляд безкінечного гвинта або міксерних лопаток різноманітних видів, крім того, міксер має систему зовнішнього охолодження (нагрівання) у вигляді сорочки охолодження, або подвійної стінки з системою зовнішньої подачі гарячої води та систему подачі гарячого повітря всередину міксера. Крім того, система подачі має бути оснащена відповідними пристроями контролю і регулювання температури як для води, що циркулює в сорочці охолодження, так і для гарячого повітря, які дають можливість точного контролю робочих температур з метою уникнення утворення гідратних сполук та їх агломерації. Цей спосіб забарвлення гранульованих неадсорбуючих мінералів і отриманий за її допомогою представлений продукт мають численні переваги над способами, які використовуються на даний час, найважливішою з яких є та, яка дозволяє використовувати різні продукти, отримані на основі забарвлених неорганічних солей з одним базовим миючим засобом, а також значні технічні, економічні та екологічні переваги альтернативного способу утворення цих забарвлених часток (спеклів) над існуючими на даний час способами, а отже і переваги кінцевого продукту. Необхідно зробити наголос на величезних технічних перевагах даного способу, оскільки він може бути застосований у промислових масштабах з забезпеченням стабільного виробництва. З іншого боку, існуючі на даний час способи є складними і часто дають на виході браковані продукти, який необхідно пускати на повторну переробку, що ще більше ускладнює систему. Не слід забувати про величезні екологічні переваги даного винаходу, оскільки менші затрати на енергію та сировину знаходять своє відображення в зменшенні кількості викидів шкідливих газів в атмосферу, а також в зменшенні рівня споживання пального, електроенергії і т.ін. Необхідно також підкреслити додаткову перевагу зумовлену тим фактом, що продукт, отриманий в результаті застосування даного винаходу, замінює триполісульфат натрію - один з продуктів, що найчастіше використовуються з цією метою і несе відповідальність за евтрифікацію (забруднення водоростями) води в річках і озерах, а також за зменшення кількості кисню, розчиненого в воді, а отже результатом такої заміни є мінімізація забруднюючого ефекту від миючих засобів. Нарешті, необхідно підкреслити безсумнівні економічні переваги, отримані за рахунок значного зменшення споживання енергії і сировини, оскільки вартість кінцевого продукту значно 2 UA 100110 C2 5 10 15 20 25 30 35 40 45 50 55 нижча, ніж вартість інших сполук в даній галузі, а отже дозволяє отримати значно вищу промислову рентабельність. Для кращого розуміння задачі даного винаходу, як ілюстрацію подано кращий варіант виконання способу забарвлення гранульованих неадсорбуючих мінералів та продукту, отриманого в результаті його здійснення. У цьому прикладі: На фіг.1 показано блок-схему послідовності виконання процесу забарвлення. На фіг.2 подано приклад графіка зміни температури всередині міксера протягом робочого процесу. На фіг. 3 показано схематичне зображення головних елементів конструкції, які повинен мати міксерний пристрій за даним винаходом. З поданих фігур видно, що спосіб забарвлення гранульованих неадсорбуючих мінералів та отриманий за її допомогою продукт, які й становлять предмет даного винаходу, складається з заданої послідовності фаз (1,2,3), в процесі виконання яких неадсорбуючий мінерал (4) або базовий субстрат змішується з агентом-барвником (9) та в'яжучим агентом (11). Суттю цього способу є використання неадсорбуючого мінералу (4), бажано, монокристалічної неорганічної солі з розмірами зерна від 300 до 2,000 мкм, бажано, від 600 до 1500 мкм. В цьому випадку нема необхідності виконувати процес агломерації для досягнення бажаного розміру, а враховуючи монокристалічну структуру отриманого продукту, використовується ефект тертя під час змішування з іншими компонентами. Основа повинна бути гігроскопічною за своєю природою для того, щоб отримувати задовільне зчеплення агентабарвника (9) з нею, тому як основа можуть використовуватись головним чином карбонат натрію, триполісульфат натрію, хлорид натрію та інші. Задачею агента-барвника (9) є надання потрібного забарвлення неадсорбуючому мінералу (4), і з цією метою може використовуватись будь-який пігмент або агент-барвник, допущений для використання в виробництві миючих засобів, або будь-яка суміш таких барвників, розмір гранул яких повинен бути від 0,01 до 15 мкм, а бажано, від 0,01 до 5 мкм. Це дає можливість візуального спостереження і надання однорідності кольору в ході наступних процесів та уникнення утворення неоднорідних ділянок (плям) в кінцевому продукті, що було б можливим у випадку більших розмірів гранул. Серед прикладів найбільш уживаних пігментів або агентівбарвників можна навести: синій пігмент 15, зелений пігмент 7, жовтий пігмент 3, червоний пігмент 57, жовтий харчовий барвник 3, синій харчовий барвник 5, кислотний зелений 1, кислотний жовтий 4 та інші. Задачею в'яжучого агента (11) є утворення плівки, необхідної для зчеплення (фіксації) агента-барвника (9) з субстратом-основою, якою є неорганічна сіль. Більше того, оскільки пігмент або агент-барвник є неадсорбуючим матеріалом, то його треба приклеїти до зерна субстрату. Механізм дії в'яжучого агента (11) полягає в створенні поверхневого шару (плівки клею), котрий приклеює гранули агента-барвника (9) до гранул субстрату - неорганічної солі (4), в той же час забезпечуючи сумісність отриманого продукту з хімічним складом миючого засобу. В даному способі як в'яжучі агенти (11) можуть використовуватись силікат натрію, різні типи полімерів, карбоксиметилцелюлоза (CMC), та інші, причому серед названих перевагу має силікат натрію завдяки його готовності утворювати (після висихання води-розчинника) емалеподібні шари з вищезгаданими потрібними характеристиками. Варіант виконання способу забарвлення, типовий для даного винаходу, складається з послідовності трьох основних фаз, які в свою чергу діляться на різні проміжні кроки. Фаза 1 (1) - Підготовка необхідної кількості (5) неорганічної солі (4) та агента-барвника (9), нагрівання продукту до температури вище точки гідратації, після чого - додавання у базову сіль підготовленої кількості агента-барвника (9). Фаза 2 (2) -Додавання (10) в'яжучого агента (11) і наступне висушування (12), яке виконується в кілька кроків (13) з метою забезпечення однорідності отриманого продукту та уникнення утворення кірки. Фаза 3 (3) - Остаточне охолодження отриманого продукту (16). Зараз ми більш детально опишемо всі ці фази і проміжні кроки, з яких складається процес. - Фаза 1 (1) Першим кроком цієї фази є завантаження (5) міксера (17) неадсорбуючим мінералом (4), після чого виконується крок нагрівання продукту (6) до температури, вищої за температуру його гідратації, якщо такий крок передбачено. Для цього виконується нагрівання сорочки (18) до цього значення температури, і гаряче повітря подається в міксер (17). Щойно задане значення температури буде досягнуто, виконання даної фази буде продовжуватись наступним кроком - зниженням температури (7) сорочки (18) нижче 3 UA 100110 C2 5 10 15 20 25 30 35 40 45 50 55 60 температури продукту, після чого виконується наступний крок - додавання (8) підготовленої кількості (порції) агента-барвника (9). Щоб уникнути утворення кірок в продукті дуже важливо, щоб температура сорочки (18) була нижчою за температуру продукту. Цього можна досягти двома шляхами: або підтриманням її на постійному рівні ледь вищому за температуру гідратації, або підтриманням постійної різниці з температурою продукту. Агент-барвник (9) буде додаватись у вигляді суспензії з водою та, за необхідності, з диспергуючим агентом певного виду. Рекомендована концентрація агента-барвника (9) в підготовленій для додавання порції має складати від 15 %, з метою уникнення використання надмірної кількості води, яка потім повинна випаровуватись, до 60 %, що дає можливість виконання якісного перемішування і отримання міцного контакту між субстратом-основою (4) і агентом-барвником (9), оскільки середовищем, яке приводить їх у контакт і дає їм можливість зчеплення, є вода, хоча безпосередньо скріплення їх за допомогою в'яжучого агента (11) відбувається протягом наступного процесу висушування. Операція додавання агента-барвника повинна виконуватись у такий спосіб, який дозволяє отримати якісне перемішування. Тому процес додавання порції до основної маси повинен відбуватись протягом деякого проміжку часу, достатнього для перемішування. Рекомендоване значення цього проміжку складає від 10 секунд до 5 хвилин, в залежності від ємності та перемішуючої здатності міксера. Пропорція агента-барвника (9) відносно до неадсорбуючого мінералу (4) може знаходитись у межах від 0,001 % до 10 % переважно у межах від 0,01 % до 1 %. З метою полегшення і покращення змішування бажано, щоб процес подачі (додавання) агента-барвника (9) виконувався за допомогою пристроїв типу сопла для розсіювання або іншого розпилювача. - Фаза 2 (2) В цій фазі крок додавання (10) в'яжучого агента (11) виконується декілька разів (13) для забезпечення гомогенності та уникнення утворення кірок. Після кожного кроку додавання (10) в'яжучого агента (11) виконується крок висушування (12) шляхом подачі гарячого повітря в міксер (17). Спосіб подачі цього гарячого повітря, швидкість його подачі і температура визначають час висушування. Таким чином, зменшуючи цей час можна збільшувати продуктивність, в результаті чого зменшуються затрати на виробництво. Рекомендовані значення температури гарячого повітря для висушування складають від 100 до 300 °C, в залежності від фізичних характеристик вибраних субстрату (4), агентів-барвників (9) та в'яжучого агента (11). Швидкість подачі гарячого повітря для висушування має бути такою, щоб забезпечувати висушування і підтримувати основу в губчатому стані, якщо це потрібно, і в той же час не піднімати струменем в повітря тверді частки продукту. Оскільки в даному процесі передбачається використання мінералів з високою гранулометрією, то надмірна кількість таких часток продукту підніматись не буде, в іншому випадку проблема вирішується шляхом встановлення фільтра або іншого повітроочисного пристрою на отворі для виходу відпрацьованого повітря. На графіку (кривій) температури, представленому на фіг. 2, кількість разів (13) виконання циклу додавання (10) і наступних кроків висушування (12) для прикладу становить 5, що є оптимальним для даного процесу у відповідності до вибраного типу міксера і продукту. На цьому графіку температури на фіг. 2 ми звертаємо увагу на те, як при кожному додаванні (10) в'яжучого агента (11) спостерігається падіння температури, коли субстрат(4) змішується з в'яжучим агентом (11) при нижчій температурі. У міру випаровування води, з якою було подано в'яжучий агент(11) відбувається зростання температури. Щойно висушування в'яжучого агента (11) закінчиться - надходить час виконувати друге додавання (10). Час для виконання другого додавання (10) залежить від вибраного типу устаткування, але завжди, в усіх випадках має співпадати зі зміною нахилу, тобто вода не продовжує випаровуватись, і отже, температура твердої речовини зростає крутіше. Таким чином, значення температур під час кроків додавання (10) залежать від вибраного устаткування, вибраного числа (13) цих кроків додавання, ваги субстрату(4), температури сорочки охолодження (18) і характеристик повітря, яке подається для висушування. Рекомендоване значення підвищення температури між кроками додавання (10) має становити від 2 до 10 °C. У такий спосіб буде отримано сухий продукт з вологістю, що складає 5 % його ваги. Спосіб додавання (10) в'яжучого агента (11) повинен покращувати однорідність розподілу його по продукту, одночасно не дозволяючи утворення будь-якого виду агломератів (ні агломератів часток продукту, ні сухих часток самого в'яжучого агента), або зростання кількості 4 UA 100110 C2 5 10 15 20 25 30 35 40 45 50 55 60 утворення кірок. Таким чином, процес додавання в'яжучого агента відбувається у вигляді кількох кроків додавання (10) та висушування (12), що слідують один за одним. Іншими словами, відбувається крок додавання порції в'яжучого агента (10), а потім ми чекаємо, доки цей продукт висохне достатньо, перш, ніж виконувати наступний крок додавання. Кількість кроків (13) додавання в'яжучого агента залежить від частки цього в'яжучого агента (11) у відсотках, яка необхідна для кожного вибраного зерна і субстрату (4). Відсоткова частка в'яжучого агента (11) може складати від 2 % до 10 %, кількість кроків додавання визначається наведеними вище умовами і може складати значення від 1 до безкінечності. Рекомендоване значення кількості кроків додавання в'яжучого агента складає від 2 до 10. Якщо це значення буде меншим, то з'являється ризик утворення кірок і агломератів, якщо ж значення буде вищим рекомендованого, то процес може бути енергетично невигідним. Кожен окремий крок додавання (10) в'яжучого агента повинен виконуватись у спосіб, який забезпечує якісне перемішування. Отже, додавання до основної маси повинно виконуватись протягом достатньо великого проміжку часу для виконання якісного перемішування, бажано, щоб цей час складав від 10 секунд до 5 хвилин в залежності від потужності міксера. З метою покращення і полегшення перемішування подача в'яжучого агента (11) повинна виконуватись через сопла, або інші подібні пристрої для розпилення. В альтернативному варіанті розробки, згідно з даним винаходом, додавання в'яжучого агента (11) буде здійснюватись безперервно протягом виконання процесу висушування (12). - Фаза 3 (3) Одразу ж після досягнення кінцевого значення температури повинен починатись процес охолодження кінцевого продукту (16), оскільки в іншому випадку гігроскопічна природа неорганічних солей (4), які приймають участь у процесі, призведе до конденсації вологи протягом зберігання продукту. Значення температури для закінчення процесу і значення, які свідчать, що продукт готовий (і охолоджений) мають бути в межах 30-60 °C. Процес охолодження здійснюється на етапі подачі холодного повітря (14) і одночасного виконання кроку подачі холодної води (15) в сорочку (18). Температурою охолодження вважається температура, близька до кімнатної. В кожній з фаз (1, 2, 3) описаного вище способу швидкість обертання міксера (елемента перемішування) (17) може набувати різних значень за допомогою двигуна (20) з метою отримання якнайкращого перемішування. Ця швидкість не повинна бути надмірною, щоб уникнути прикладання надто великого зусилля до гранул під час їх перемішування, що спричинило б їхнє подрібнення. В загальному випадку рекомендуються (але ці рекомендації не є обмежуючими) наступні значення швидкості обертання в горизонтальному міксері (18) під час виконання вищезгаданих фаз і кроків способу: Фаза 1 (1) - Високошвидкісне обертання для покращення якості перемішування. Фаза 2 (2) - Додавання (10) в'яжучого агента (11): Висока швидкість обертання для покращення якості перемішування. Фаза 2 (2) - Кроки висушування (12): Вибір оптимального значення швидкості обертання з метою уникнення подрібнення гранул з одного боку, а з іншого - досягання ефекту якісного перемішування між сухим повітрям і твердою речовиною. Фаза 3 (3) - Обертання на невеликій швидкості з метою уникнення подрібнення гранул і сприяння процесу охолодження. Отже, швидкість обертання міксера (елемента перемішування) протягом виконання способу може приймати значення від 1 до 150 об/хв в залежності від вибраних типу продукту, устаткування і способу. Вибір значення швидкості обертання безпосередньо впливатиме на тривалість способу, а значить, і на продуктивність, однак він не матиме великого впливу на якість кінцевого продукту. Як міксер (17), який може використовуватись для даного винаходу, можна брати будь-який з промислових міксерів, бажано, щоб це був міксер горизонтального типу з плоскими лопатками і наступними структурними компонентами: Сорочка зовнішнього охолодження (17) або подвійна ізольована стінка. Внутрішня міксерна камера (19) з міксерними лопатками (34) і зв'язком з зовнішнім приводом (20). Вихідний отвір для відпрацьованого газу (21). Тут може або має бути встановлена система уловлювання твердих часток у вигляді фільтра, або іншого повітроочисного пристрою. Якщо правильно вибрано швидкість подачі повітря і потужність перемішування, то кількість твердого продукту, підхопленого струменем повітря, буде мінімальною. В протилежному випадку ця частина продукту може бути повторно використана шляхом подачі її назад в систему, або змішування з кінцевим продуктом. 5 UA 100110 C2 5 10 15 20 25 30 35 40 45 50 55 60 Подачу (22) агента-барвника (9) та в'яжучого агента (11), рекомендується здійснювати соплами. Подача субстрату (23). Завантаження кожної порції (партії) неорганічної солі (4). Вивантаження (24) кінцевого продукту(16). Вхід для подачі води (25) в сорочку зовнішнього охолодження (18) міксера (17). З регулятором температури (28), який діє на входах гарячої (26) та холодной води (27). Вхід гарячої води (26). Вхід холодної води (27) Вихід води (29) з сорочки (18) міксера (17). Вхід для подачі повітря (30) до внутрішньої камери міксера (19). Пристрій для нагрівання повітря (32). З терморегулюючим пристроєм управління подачею повітря з метою отримання потрібної температури висушування. Нагрівання повітря може здійснюватись за допомогою пари, безпосереднім нагріванням від пальника, електричним нагрівальним елементом, нагріванням відпрацьованими газами і т.п. Вхід холодного повітря (31) Вихід повітря (33) Устаткування, вибране для використання в процесі за даним винаходом, також має задовольняти наступним вимогам: Мати задовільну здатність для якісного перемішування, щоб всі забарвлені частки (спекли) мали один і той же тон забарвлення і однакову кількість в'яжучого агента. М'якість у поводженні з продуктом, що дозволяє уникнути подрібнення гранул протягом процесу перемішування. Запобігання агломерації продукту. Достатна здатність для висушування, щоб отримувати готовий продукт з бажаним значенням вологості менше 5 %. Зовнішнє охолодження за допомогою сорочки Спосіб фарбування, згідно з даним винаходом, повинен також задовольняти ряд вимог: Процес може відбуватись у безперервному режимі, або дискретно (партіями), хоча для виконання змін кольору на одному й тому ж устаткуванні рекомендується дискретний процес (партіями). Протягом процесу не повинні утворюватись жодні гідратні сполуки, щоб запобігти їх агломерації, тому для кожного продукту має встановлюватись робоча температура. Необхідно уникати появи гарячих плям на стінках устаткування з метою запобігання засиханню в'яжучого агента (11) на цих стінках та утворення кірок. Оскільки стінка має бути холоднішою, ніж продукт, що повинен висушуватись, то необхідно оптимізувати співвідношення між об'ємом і поверхнею (V/SA) сорочки (18) з метою запобігання втрат енергії і утворення кірок на продукті. Аналогічним чином це співвідношення об'єму і поверхні повинно оптимізувати поверхню контакту осушувального повітря з продуктом, а отже, підвищити продуктивність даного об'єму. Це співвідношення буде різним для різних типів міксера (17). Існують два шляхи підтримання температури стінки нижчою, ніж температура продукту. Один з них полягає в підтриманні постійної температури сорочки зовнішнього охолодження (18), а інший - в підтриманні температури сорочки охолодження (18) дещо нижчою за температуру продукту (на 1-5 °C). В обох випадках ця температура має перевищувати температуру гідратації, щоб можна було починати процес додавання агента-барвника (9), або в'яжучого агента (11). У першому випадку відбувається втрата енергії протягом процесу висушування, а в другому - більше кірок утворюється на устаткуванні, де не розміщена основна маса продукту. Це буде залежати від типу міксера (17), та вибору того чи іншого способу роботи. Об'єм продукту має бути таким, щоб запобігати утворенню кірок, оскільки вони не утворюються в основній масі продукту внаслідок тертя. Тому зайнятий об'єм має бути таким, що дозволяв би здійснювати якісне перемішування і запобігав утворенню кірок. Для більшості устаткування значення об'єму продукту повинно складати від 50 до 10 % об'єму самого устаткування, за умови, що це дозволяє здійснювати рух суміші. Важливо зазначити, що метод і порядок додавання агента-барвника (9) і в'яжучого агента (11) не має особливого значення, хоча бажано, щоб спочатку виконувалось додавання агентабарвника (9), а потім - в'яжучого агента (11). Нарешті, даний винахід ілюструється наступним прикладом, який в жодному разі не є обмежуючим. Виробництво партії забарвлених часток (спеклів) різного забарвлення здійснюється на основі гранульованого сульфату натрію за постійної температури сорочки зовнішнього охолодження та наступних характеристик міксера і процесу: 6 UA 100110 C2 Характеристики субстрату Характеристика Значення Гранульований сульфат натрію 900мкм 1.6Кг/л 0.03 % Сполука Середній розмір Насипна густина Початкова вологість Характеристики в'яжучого агента Характеристика Сполука Частка загальної кількості в'яжучого агента відносно субстрату у відсотках (за кількістю додавань) Значення Розчинний силікат натрію 5% Характеристики різних агентів-барвників Характеристика Агент-барвник-1 (Зелений) Агент-барвник2 (Синій) Агент-барвник3 (Оранжевий) Відсоткова частка порції Значення Pigment Green 7 (35 %) Pigment Blue 15 (35 %) Food Yellow 3 (35 %) 0.20 % Характеристики міксера Характеристика Тип міксера Об'єм міксера Співвідношення V/SA Значення Горизонтальний з плоскими лопатками 3,000 літрів 3 2 0.26м /м 5 Характеристики процесу Характеристика Значення Вантаж(порція) субстрату 3,000Кг. (70 %) Швидкість обертання при додаванні агента-барвника, 80 об/хв Швидкість обертання при додаванні в'яжучого агента, 80 об/хв Швидкість обертання при висушуванні, об/хв 60 Швидкість обертання при охолодженні, об/хв 30 Кількість додавань в'яжучого агента (N) 4 L1=45 °C/L2=51 °C Температури порцій додавань в'яжучого агента (L) L3=57° С/L4=65 °C Температура вивантаження 50 °C Температура повітря для висушування 190 °C Швидкість подачі повітря для висушування 3500м3/год.(190 °C) Температура сорочки протягом висушування Постійна при 35 °C 3 Швидкість подачі води в сорочці 30 м /год. Повна тривалість процесу 64 хвилини 10 Цей же приклад виконання способу таким же чином, але з підтриманням постійної різниці між температурою сорочки охолодження і температурою продукту, дає тривалість процесу 58 хвилин, хоча на устаткуванні утворюється більша кількість кірок. Результати отримання продуктів (три кольори) подано нижче. Необхідно зазначити, що для вимірювання забарвлення використовується масштаб СІЕ (Міжнародної комісії з освітлення) L*а*b*, а джерело світла С вимірюється за допомогою промислового колориметра. 7 UA 100110 C2 Результати, отримані для різних кольорів в даному прикладі Зелений сульфат натрію L* 50 a* а b* Вологість 5 10 -25 -8 0.11 % Синій сульфат натрію L* 40 a* 5 b* Вологість -34 0.12 % Оранжевий сульфат натрію L* 45 а* b* Вологість 53 40 0.10 % Отриманий таким чином сульфат складається на 97,4 % з чистого сульфату натрію - ця цифра вища, ніж для методів, які застосовувались до цього часу, оскільки, як вже зазначалось, споживання сировини в нашому випадку зменшується. Інші властивості продукту (гранулометрія, густина і т.п.) залишаються дуже подібними до початкових, оскільки подрібнення зерен практично не відбувається. З поданої таблиці результатів видно, що задавши характеристики процесу, досягається повна відтворюваність методу, результатом чого є отримання продукту з постійними характеристиками. ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 50 1. Спосіб фарбування неадсорбуючих гранульованих мінералів, який відрізняється тим, що завантажують задану кількість мінералу (4) у міксер (17) у вигляді неорганічної солі та готують задану кількість агента-барвника (9), нагрівають вказану сіль до температури, вищої за температуру її гідратації, додають підготовлену кількість агента-барвника (9) та готують їх суміш, багаторазово додають в'яжучий агент (11), забезпечуючи гомогенність і уникаючи утворення кірок, з наступним висушуванням шляхом додавання гарячого повітря всередину міксера (17) та охолоджують одержаний продукт (16). 2. Спосіб за п. 1, який відрізняється тим, що перед подачею підготовленої порції агентабарвника (9) у міксер здійснюють зниження температури (7) сорочки охолодження (18) міксера (17) до температури, нижчої за температуру продукту. 3. Спосіб за п. 1, який відрізняється тим, що нагрівання неорганічної солі до температури, вищої за температуру її гідратації, виконують одночасно з нагріванням сорочки (18) міксера до температури, вищої за це значення, та подачею гарячого повітря всередину міксера (17). 4. Спосіб за п. 1 або п. 2, який відрізняється тим, що агент-барвник (9) додають в формі суспензії з водою і, якщо необхідно, з певною диспергуючою речовиною, при цьому концентрацію агента-барвника (9) в підготовленій порції доводять до значення в межах від 15 до 60 % з розмірами гранул від 0,01 до 5 мкм. 5. Спосіб за п. 1 або п. 2, який відрізняється тим, що масова частка агента-барвника (9) відносно до неадсорбуючого мінералу (4) складає значення в межах від 0,001 до 10 %. 6. Спосіб за будь-яким з пп.1-5, який відрізняється тим, що масова частка агента-барвника (9) відносно до неадсорбуючого мінералу (4) складає значення в межах від 0,01 до 1 %. 7. Спосіб за п. 1, який відрізняється тим, що частку в'яжучого агента (11) в подаваній порції додають у межах від 2 до 10 % по відношенню до неадсорбуючого мінералу. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що використовують число циклів (13) додавання в'яжучого агента з наступним висушуванням, що складає від 2 до 10. 9. Спосіб за п. 1, який відрізняється тим, що висушування здійснюють гарячим повітрям з температурою в межах від 100 до 300 ºC. 10. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що кожне додавання в'яжучого агента (11) здійснюють окремо від наступного за умови підвищення температури продукту на значення від 2 до 10 ºC з метою забезпечення правильного висушування і потрібної вологості кінцевого продукту. 11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що як в'яжучий агент (11) використовують розчинний силікат натрію. 12. Спосіб за п. 11, який відрізняється тим, що масова частка силікату складає від 2 до 10 % по відношенню до неадсорбуючого мінералу (4). 13. Спосіб за п. 12, який відрізняється тим, що додавання силікату натрію виконують безперервно протягом процесу висушування. 8 UA 100110 C2 5 10 15 20 25 30 35 40 45 50 14. Спосіб за п. 1, який відрізняється тим, що охолодження продукту включає подачу холодного повітря (14) всередину міксера (17) та подачу холодної води (15) в сорочку зовнішнього охолодження (18) для охолодження готового продукту (16). 15. Спосіб за п. 1, який відрізняється тим, що міксер (17) оснащують пристроєм для здійснення функції висушування продукту та сорочкою (18) для його охолодження. 16. Спосіб за п. 1, п. 14 або п. 15, який відрізняється тим, що при охолодженні температура холодного повітря (14), яке подають всередину міксера (17), становить від 10 до 60 ºC. 17. Спосіб за п. 1 або 14-16, який відрізняється тим, що при охолодженні подають холодну воду (15) в сорочку охолодження міксера (18), а її температуру встановлюють в межах від 5 до 35 ºC. 18. Спосіб за п. 1 або 14-17, який відрізняється тим, що при охолодженні створюють температуру сорочки (18) зовнішнього охолодження міксера (17) нижче за температуру продукту, уникаючи утворення кірок. 19. Спосіб за п. 18, який відрізняється тим, що використовують міксер (17) із співвідношенням між об'ємом і площею камери в межах від 0,15 до 0,40, в залежності від необхідної кількості готового продукту на виході. 20. Спосіб за п. 19, який відрізняється тим, що використовують міксер (17) із співвідношенням між об'ємом і площею камери в межах від 0,25 до 0,30. 21. Спосіб за п. 1 або 14-20, який відрізняється тим, що досягають об'єму заповнення камери міксера (17) продуктом в межах від 50 до 100 %. 22. Спосіб за п. 1 або 14-21, який відрізняється тим, що досягають об'єму заповнення камери міксера (17) продуктом в межах від 7 до 80 %. 23. Спосіб за п. 1 або 14-22, який відрізняється тим, що температуру сорочки (18) міксера (17) підтримують фіксованою. 24. Спосіб за п. 1 або 14-23, який відрізняється тим, що температуру сорочки (18) міксера (17) створюють, нижчою за температуру продукту з різницею між ними до 10 ºC. 25. Спосіб за п. 1 або п. 2, який відрізняється тим, що кожну з фаз завантаження неадсорбуючого мінералу (4) в міксер (17) і додавання до нього агента-барвника (9), висушування і додавання в'яжучого агента (11) та охолодження продукту виконують за різної швидкості обертання міксера, причому під час виконання фази завантаження та під час виконання додавання в'яжучого агента (11) швидкість обертання встановлюють високою для якісного перемішування, під час висушування (12) швидкість обертання встановлюють середньою для уникнення подрібнення гранул і сприяння перемішуванню продукту з осушувальним повітрям, а під час охолодження швидкість обертання встановлюють низькою для сприяння процесу охолодження продукту. 26. Спосіб за п. 1, який відрізняється тим, що процес одержання здійснюють безперервно або дискретно шляхом перемішування окремими порціями, при цьому останній варіант є переважним. 27. Забарвлений продукт, одержаний з неадсорбуючих мінералів (4) згідно зі способом за будьяким з пп. 1-26. 28. Забарвлений продукт за п. 27, який відрізняється тим, що сировинною основою для його одержання є неадсорбуючий мінерал (4) з гранулометрією від 300 до 2,000 мкм, агент-барвник (9) та в'яжучий агент (11), при цьому вологість готового продукту (16) становить менше ніж 5 %. 29. Забарвлений продукт за п. 28, який відрізняється тим, що неадсорбуючим мінералом (4) переважно є неорганічна сіль. 30. Забарвлений продукт за п. 27, який відрізняється тим, що неорганічною сіллю є сульфат натрію. 31. Забарвлений продукт за п. 30, який відрізняється тим, що сульфат натрію є гранульованим з монокристалічною структурою. 32. Забарвлений продукт за п. 27, який відрізняється тим, що гранули неадсорбуючого мінералу (4) мають розміри в межах від 600 до 1,500 мкм. 33. Застосування готового забарвленого продукту за п. 27, як забарвленої спекл-структури в виробництві миючих засобів. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюProcedure for colouring non-adsorbent minerals and the product thus obtained, and use thereof

Автори англійськоюAlvarez Iglesias Francisko Javier, Quintilla Beroy Antonio, Toca Marguelles Constantino, Banales Alonso Ignacio, Caballero Lopez Miguel Angel

Назва патенту російськоюСпособ окрашивания неадсорбирующих гранулированных минералов, продукт, полученный в результате его осуществления и применение

Автори російськоюАльварес Иглесиас,Франциско Хавьер, Куинтилья Берой Антонио, Тока Маргулес Константино, Баналес Алонсо Инасио, Кабальеро Лопез Мигел Ангел

МПК / Мітки

МПК: C11D 11/00, C11D 3/04, C11D 3/14, C11D 11/02, C11D 3/40

Мітки: продукт, забарвлення, неадсорбуючих, гранульованих, спосіб, здійснення, одержаний, результаті, мінералів, застосування

Код посилання

<a href="https://ua.patents.su/11-100110-sposib-zabarvlennya-neadsorbuyuchikh-granulovanikh-mineraliv-produkt-oderzhanijj-v-rezultati-jjogo-zdijjsnennya-ta-zastosuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб забарвлення неадсорбуючих гранульованих мінералів, продукт, одержаний в результаті його здійснення, та застосування</a>