Спосіб формування гранульованих продуктів та пристрій для його здійснення

Номер патенту: 65405

Опубліковано: 15.08.2005

Автори: Басок Борис Іванович, Петренко Микола Павлович, Кравченко Юрій Сергійович, Тесля Анатолій Іванович, Васильченко Лариса Олексіївна

Формула / Реферат

Пристрій для очищення внутрішньої поверхні труб, що містить корпус і сколювачі, які закріплено по колу і з можливістю переміщення, який відрізняється тим, що корпус виконаний порожнистим у вигляді циліндра й зрізаного конуса, причому з однією із основ циліндра сполучено більшу основу зрізаного конуса, а в інших основах циліндра й зрізаного конуса виконані отвори для підведення і відведення води, внутрішню частину конуса виконано у вигляді секцій кола різного радіуса, а на зовнішній поверхні конуса виконані отвори для встановлення сколювачів, які виконані у вигляді штирів, закріплених у кожній секції корпуса попарно й взаємно підпружинених, при цьому штирі кожної пари повернуто на деякий кут щодо штирів іншої пари в площині, перпендикулярній осі корпуса, причому в кожній секції встановлені дві пари взаємно перпендикулярних штирів, а у верхню основу циліндричної частини корпуса вмонтовано електродну систему.

Текст

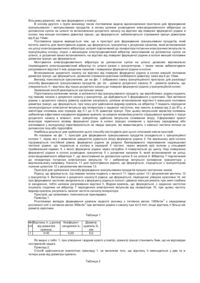

Винахід стосується технології одержання гранульованих продуктів, наприклад, імітованих продуктів типу аналогів крабового м'яса або ізюму і може використовуватися переважно в харчовій промисловості. Відомий спосіб приготування імітованої чорної зернистої ікри з харчових продуктів [патент RU № 2029479, кл. 6 А23L1/328, 1995р.], який передбачає підготовку первинного розчину та його фільтрацію, формування кулеподібних зерен шляхом довільної подачі розчину через калібровані отвори в ємність з підігрітою у верхній частині формуючою рідиною, що знаходиться у рівномірному обертовому русі, транспортування та відділення гранул від формуючої рідини. При цьому охолодження зерен, транспортування та відділення їх від формуючої рідини здійснюють одночасно при зливі отриманої суміші в ємність з охолоджуючою водою, що також обертається. Пристрій для здійснення наведеного вище способу приготування імітованої чорної зернистої ікри з харчових продуктів [патент RU № 2029479, кл. 6 А 23 L 1/328, 1995р.] містить ємність, що розділена на дві частини: верхню - ємність для формування гранул, та нижню - охолоджувач-відокремлювач гранул від масла, які мають електропривідні активатори у вигляді лопаток, що встановлені в центрі робочого середовища кожної ємності з можливістю обертання та кранами для транспортування, при чому ємність первинного розчину виконана у вигляді воронки з одним або декількома випускними каналами та розділена на декілька ізольованих одна від одної секцій. Недоліком відомого способу приготування імітованої чорної зернистої ікри з харчових продуктів та пристрою для формування кулеподібних гранул являється неможливість формування краплин (гранул) діаметром більше 2 - 2,5мм при довільному витіканні первинного розчину у формуючу рідину через витратну воронку. Згідно з цим способом, відрив краплин від торця отвору відбувається, коли вага краплини дорівнює контурній силі поверхневого натягу рідини, і збільшуючи діаметр каналу можна було б розраховувати на збільшення діаметра крапель, що утворюються. Але одержати таким способом краплини (гранули) діаметром більше 4 - 5мм при витіканні рідини у повітряне середовище практично неможливо, оскільки з ростом діаметра каналу під дією ваги краплини, що утворюється в зоні її з'єднання з торцем каналу виникає перетинка діаметром, меншим за діаметр каналу, і саме по ній відбувається відрив краплі, тобто процес іде так, ніби діаметр каналу не збільшувався. Відомий також спосіб формування гранульованих і капсульованих продуктів [А. с СРСР №1607109 А1, кл. А23Ρ1/12, А 23 L 1/328, 1990], що обраний за прототип, який передбачає формування гранульованих продуктів шляхом екструзійної подачі рідини, що формується, з дозуючого каналу і утворення гранул (крапель) за рахунок дії періодичних коливань з наступною фіксацією гранул (крапель) у грануляційній колоні. Пристрій для реалізації даного способу містить ємність для приготування рідини, що формується, гранулятор, що виконаний у формі ємності-термостата з пружною металевою мембраною, з дозуючим каналом. Гранулятор встановлений на штоці електродинамічного вібратора, який підключений до генератора потужних електричних імпульсів, а також грануляційну колону з формуючою рідиною та центрифугу. Недоліком даних способу та пристрою формування гранульованих і капсульованих продуктів є те, що вони забезпечують одержання гранул діаметром не більше 2-5мм і реалізуються переважно в процесах виробництва імітованої червоної і чорної зернистої ікри. В основу першого з групи винаходу поставлена задача вдосконалення способу формування гранульованих і капсульованих продуктів, в якому завдяки наданню дозуючому каналу несинусоїдних імпульсних коливань, що спрямовані вгору вздовж каналу, встановленню тривалості вібраційних імпульсів близькою до однієї четвертої частини від тривалості періоду коливань та регулюванню глибини занурення краплин у формуючу рідину грануляційної колони, стає можливим регулювання діаметру краплин, забезпечується стабільність одержання гранул заданого діаметру та, як наслідок, отримання гранул діаметром від 6 до 10мм. Поставлена задача вирішується тим, що у способі формування гранульованих продуктів, який передбачає екструзійну подачу рідини, що формується, з дозуючого каналу і утворення гранул (крапель) за рахунок дії періодичних коливань з наступною фіксацією гранул (крапель), згідно з винаходом, для утворення крапель дозуючому каналу надають несинусоїдних імпульсних коливань, що спрямовані вгору вздовж каналу, причому тривалість вібраційних імпульсів задають близькою до однієї четвертої частини від тривалості періоду коливань, а регулювання діаметру краплин здійснюють регулюванням глибини їх занурення у формуючу рідину грануляційної колони. Надання дозуючому каналу несинусоїдних імпульсних коливань, що спрямовані вгору вздовж каналу, забезпечує реалізацію механізму різкого струшування крапель з торця дозуючого каналу в момент, коли гранулятор здійснює несинусоїдальні імпульсні коливання вгору. Рекомендована тривалість вібраційних імпульсів, близько 1/4 періоду коливань, дозволяє максимально підсилити ефект струшування краплин без значних витрат енергії, що забезпечує інтенсифікацію процесу гранулювання. При тривалості імпульсів до 0,5 періоду коливання каналу стають подібними до синусоїдних і ефект струшування краплин значно послаблюється, а зменшення тривалості імпульсів, що позитивно впливає на ефективність процесу, вимагає все більших витрат енергії. Тому доцільно застосовувати середню величину від 0 до 0,5 періоду. Можливість регулювання діаметру краплин встановленням певної глибини їх занурення у формуючу рідину грануляційної колони дозволяє зменшува ти удавану вагу краплини, що забезпечує відрив краплини від торця каналу при більшому діаметрі, ніж при формуванні у повітрі і гарантує отримання гранул діаметром від 6 до 10мм. Ідея винаходу базується на використанні закону Ар хімеда, згідно з яким вага тіла при його зануренні в рідину зменшується на величину ваги тієї частини рідини, яку це тіло витісняє. У даному випадку тілом, що занурюється, є краплина, а рідким середовищем - формуюча рідина в колоні. При невеликій відстані дозуючого каналу від поверхні формуючої рідини краплина під час свого утворення частково занурюється у формуючу рідину, при цьому удавана вага краплини зменшується і її відрив від торця каналу відбувається при більшому діаметрі, ніж при формуванні у повітрі. В основу другого з групи винаходу також поставлена задача вдосконалення пристрою для формування гранульованих і капсульованих продуктів, в якому шляхом розміщення електродинамічного вібратора за допомогою куліси на штанзі та встановлення дозуючого каналу на відстані від поверхні формуючої рідини в колоні, яка менше половини діаметра гранул, що формуються, забезпечується отримання гранул діаметром від 6 до 10мм. Поставлена задача вирішується тим, що в пристрої для формування гранульованих продуктів, який містить ємність для приготування рідини, що формується, гранулятор з дозуючим каналом, який встановлений на штоці електродинамічного вібратора, котрий підключений до генератора потужних електричних імпульсів та грануляційну колону, згідно з винаходом електродинамічний вібратор змонтований за допомогою куліси на штанзі, а дозуючий канал встановлюють на відстані від поверхні формуючої рідини в колоні меншій половини діаметра гранул, що формуються. Монтування електродинамічного вібратора за допомогою куліси на штанзі дозволяє вертикально переміщувати електродинамічний вібратор по штанзі разом з гранулятором, і таким чином забезпечувати регулювання відстані h між дозуючим каналом і поверхнею формуючої рідини в колоні. Встановлення дозуючого каналу на відстані від поверхні формуючої рідини в колоні меншій половини діаметра гранул, що формуються, дозволяє отримати краплини необхідного діаметру: саме від 6 до 10мм. Винахід пояснюється кресленням, де на фіг. 1 зображено схему грануляційного пристрою для реалізації способу формування гранульованих продуктів, де: do - діаметр дозуючого каналу; D - діаметр крапель, що утворюються; h - відстань від торця дозуючого каналу до поверхні формуючої рідини у грануляційній колоні. Заявлений спосіб реалізується наступним чином. Підготовлену належним чином, в залежності від гранульованого продукту, що виробляємо, рідину подають під певним тиском з дозуючого каналу у гранулятор, де відбувається її формування у краплини. При витіканні рідини з дозуючого каналу діаметр краплин регулюють шляхом встановлення відстані h меньшою половини діаметра гранул, що формуються, при чому для здійснення відриву крапель на вібратор 7 подають періодичні несинусоїдальні електричні імпульси від генератора з заданою частотою, яка лежить в межах від 2 до 8Гц, а амплітуда коливань має порядок від 0,1 до 0,15 діаметра гранул. При цьому імпульсний характер коливань забезпечує е фективне керування відривом крапель за рахунок механізму різкого струшування крапель з торця дозуючого каналу в момент, коли гранулятор здійснює імпульсне коливання вгору. Сформовані краплі внаслідок термічного впливу формуючої рідни в колоні (процес клювання у гарячому середовищі або желюваиня у холодному) перетворюються на тверді гранули, які вивантажують з нижньої частини колони за допомогою газу або гідроліфта. Найбільш доцільно для здійснення цього способу застосувати для цього описаний нижче пристрій. Як показано на фіг. 1, пристрій для формування гранульованих продуктів складається з грануляційної колони 1, через яку з невеликою швидкістю рухається вгору формуюча рідина 2. На верхньому зрізі колони підтримується постійний рівень формуючої рідини за рахунок безперервного переливання надлишкової частини рідини, що подається в колону в середній її частині, через верхній зріз колони у кільцевий приймальний карман З, з якого формуюча рідина через патрубок 4 повертається до циклу. Над поверхнею формуючої рідини в колоні розміщено гранулятор 5 з дозуючим каналом 6, який встановлений на штоці електродинамічного вібратора 7, що змонтований за допомогою куліси 8 на штанзі 9. Вібратор 7 підключений до генератора потужних електричних імпульсів 10 і забезпечує імпульсні коливання гранулятора у вертикальному напрямку. Ємність 11 для приготування рідини, що формується, з'єднується з гранулятором гнучким шлангом 12 з регулюючим вентилем 13. Пристрій для здійснення способу формування гранульованих продуктів працює наступним чином. Рідину, що формується, під певним тиском подають з ємності 11 через шланг 12 і регулюючий вентиль 13 у гранулятор 5. Витікаючи з дозуючого каналу 6 рідина, що формується, періодично утворює краплини 14, які при формуванні частково занурюються у формуючу рідину в колоні і діаметр яких регулюють при зміні глибини їх занурення, тобто шляхом регулювання відстані h. Відрив крапель, що формуються, з заданою частотою ініціюють подачею на вібратор 7 періодичних електричних імпульсів від генератора 10, при цьому частоту відриву крапель регулюють зміною частоти сигналу генератора. Пристрій, що заявляємо, пояснюється прикладами. Приклад 1. Розглянемо випадок формування крапель водного розчину з питомою вагою 1000кг/м 3 у середовищі рослинної олії з питомою вагою 900кг/м 3 при витіканні рідини з каналу при d0=3 mm, якщо відстань h більш ніж діаметр краплини. Таблиця 1 № Відстань h, у долях Коефіцієнт п/п від діаметра занурення kv крапель 1 h>D 0,00 Діаметр крапель D, мм 5,0 Як видно з табл. 1, при утворенні і відриві краплі у повітрі, діаметр гранул становить 5мм, що не відповідає поставленій задачі. Приклад 2. Спосіб здійснюється аналогічно прикладу 1, за винятком того, що відстань h зменшується у два та в чотири рази від діаметра крапель. Таблиця 2 № Відстань h, у Коефіцієнт п/п долях від діаметра занурення kv крапель 1 h=1/2-D 0,50 2 h=1/4-D 0,84 Діаметр крапель D, мм 6,2 8,2 Як видно з табл. 2, при зменшенні відстані h зростає коефіцієнт занурення, який показує яка частина об'єму краплі у момент відриву занурена у формуючу рідину, а також збільшується діаметр крапель: у першому випадку до 6,2мм, а у др угому до 8,2мм. Приклад 3. Спосіб здійснюється аналогічно прикладу 1, за винятком того, що відстань h=0. Таблиця 3 № Відстань h, у Коефіцієнт п/п долях від діаметра занурення kv крапель 1 h=0 1,00 Діаметр крапель D, мм 11,0 В розглянутому прикладі, при зменшенні відстані h до 0, тобто при імітуванні повного занурення краплі в формуючу рідину діаметр гранул досягає максимального значення 11мм. Таким чином, можна зробити висновок, що для одержання гранул діаметром від 6 до 10мм відстань h повинна бути меншою від половини діаметру краплі (гранули). На основі способу, що заявляється, в лабораторії ІТТФ НАН України на дослідній установці відпрацьовано процес одержання аналогу ізюму. Для грануляції використовували розчин відповідно до рецептури замовника на основі желюючого компонента агароїда, який при початковій температурі +80°С гранулювали у рослинній олії з температурою +(10-12)°С. При частотах вібраційних імпульсів 4-6Гц, значенні b=2мм і d 0=3мм одержано високоякісний продукт з діаметром гранул близько 8мм, що відповідало вимогам ТЗ.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for formation of granulated products and device for realizing thereof

Автори англійськоюBasok Borys Ivanovych, Kravchenko Yurii Serhiovych, Teslia Anatolii Ivanovych, Petrenko Mykola Pavlovych

Назва патенту російськоюСпособ формирования гранулированных продуктов и устройство для его осуществления

Автори російськоюБасок Борис Иванович, Кравченко Юрий Сергеевич, Тесля Анатолий Иванович, Петренко Николай Павлович

МПК / Мітки

МПК: A23L 1/328, A23P 1/10

Мітки: спосіб, пристрій, гранульованих, формування, продуктів, здійснення

Код посилання

<a href="https://ua.patents.su/3-65405-sposib-formuvannya-granulovanikh-produktiv-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування гранульованих продуктів та пристрій для його здійснення</a>