Спосіб очистки галогенсиланів технічної чистоти від елементів головної підгрупи третьої групи та установка для здійснення способу

Номер патенту: 102239

Опубліковано: 25.06.2013

Автори: Раулєдер Хартвіг, Мю Еккехард, Шорк Райнхольд

Формула / Реферат

1. Спосіб очистки галогенсиланів технічної чистоти від елементів головної підгрупи третьої групи періодичної системи, який включає такі стадії:

a) змішування очищуваних галогенсиланів з трифенілметилхлоридом для одержання важкорозчинних у галогенсиланах комплексів,

b) одержання очищених галогенсиланів шляхом відокремлення утворених важкорозчинних комплексів із застосуванням механічної дії.

2. Спосіб за пунктом 1, який відрізняється тим, що відокремлення комплексів здійснюють шляхом центрифугування, знімання верхнього шару, декантування, осадження та/або фільтрування.

3. Спосіб за п. 1 або 2, який відрізняється тим, що стадію (а), змішування очищуваних галогенсиланів з трифенілметилхлоридом для одержання комплексів, здійснюють у пристрої (2) для одержання комплексів, з якого галогенсилани і комплекси принаймні частково переводять у сепарувальний блок (3) для відокремлення комплексів на стадії (b).

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що стадії (а) та (b) інтегровані в безперервний процес одержання галогенсиланів найвищої чистоти.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що зменшують вміст бору та/або алюмінію.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що галогенсилани є хлорсиланами.

7. Спосіб за п. 6, який відрізняється тим, що галогенсилани є тетрахлорсиланом та/або трихлорсиланом.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що визначають вміст домішок у галогенсиланах технічної чистоти, які утворюють комплекси з трифенілметилхлоридом.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що на стадії а) способу трифенілметилхлорид додають у такій кількості, що перевищує добуток розчинності одержаного комплексу чи одержаних комплексів сполук елементів головної підгрупи третьої групи періодичної системи з трифенілметилхлоридом, і комплекси випадають в осад.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що на стадії а) способу трифеніметилхлорид додають дискретно.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що на стадії а) способу одночасно зі змішуванням або після змішування з трифенілметилхлоридом реакційну суміш додатково піддають тепловій обробці.

12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що механічним відокремленням є фільтрування із застосуванням фільтрувальних засобів із середнім діаметром пор ≤100 мкм.

13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що одержують галогенсилани найвищої чистоти.

14. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що одержують галогенсилани найвищої чистоти, в яких вміст будь-якого елементу головної підгрупи третьої групи періодичної системи становить ≤ 50 мкг/кг.

15. Спосіб за будь-яким з пп. 1-14, який відрізняється тим, що після механічного відокремлення комплексів здійснюють принаймні одну дистиляцію і одержують високочисті галогенсилани.

16. Спосіб за будь-яким з пп. 1-15, який відрізняється тим, що після механічного відокремлення комплексів здійснюють принаймні одну дистиляцію і одержують високочистий тетрахлорсилан, трихлорсилан та/або дихлорсилан.

17. Установка (1) для здійснення способу очистки галогенсиланів технічної чистоти від елементів головної підгрупи третьої групи періодичної системи за будь-яким з пп. 1-16, яка включає принаймні один пристрій (2) для одержання комплексів сполук, що містять ці елементи, та підключений до цього пристрою сепарувальний блок (3), причому сепарувальний блок (3) містить пристрій для застосування механічної дії на галогенсилани і відокремлення осаджених комплексів.

18. Установка за п.17, яка відрізняється тим, що послідовно до сепарувального блока (3) в напрямку протікання потоку підключений принаймні один пристрій (2) для одержання комплексів.

19. Установка за п. 17 або 18, яка відрізняється тим, що сепарувальний блок (3) містить пристрій для центрифугування, декантування та/або фільтрування і необов'язково дистиляційну установку.

20. Установка за п. 19, яка відрізняється тим, що дистиляційна установка містить перегінний куб, колону та принаймні один приймач дистиляційної установки.

21. Установка за будь-яким з пп. 17-20, яка відрізняється тим, що пристрій (2) для одержання комплексів оснащений дозувальним пристроєм.

22. Установка за будь-яким з пп. 17-21, яка відрізняється тим, що установка (1) інтегрована в загальну установку, що включає реактор для перетворення металургійного кремнію.

23. Застосування установки за будь-яким з пп. 17-22 для здійснення способу за будь-яким з пп. 1-16.

Текст

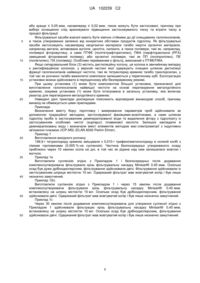

Реферат: Винахід стосується способу зменшення вмісту елементів головної підгрупи третьої групи періодичної системи, зокрема сполук, які містять бор та/або алюміній, в галогенсиланах технічної чистоти для одержання очищених галогенсиланів, зокрема хлорсиланів найвищої чистоти, де їх обробляють трифенілметилхлоридом та здійснюють механічне відокремлення осаджених комплексів. UA 102239 C2 (12) UA 102239 C2 UA 102239 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу зменшення вмісту елементів головної підгрупи третьої групи періодичної системи, переважно бору та/або алюмінію, в галогенсиланах технічної чистоти для виготовлення очищених галогенсиланів, зокрема хлорсиланів найвищої чистоти. Винахід стосується також установки для здійснення цього способу. З рівня техніки відомі два способи очищення галогенсиланів, які ґрунтуються на застосуванні трифенілметилхлориду в поєднанні з іншими комплексоутворювачами. По-перше, це багатостадійний спосіб, описаний у публікації GB 975000, в якому для очищення галогенсиланів від фосфоровмісних домішок шляхом дистиляції спочатку додають тетрагалогеніди олова та/або титану для утворення твердих осадів. На наступній стадії до одержаного дистиляту може бути доданий трифенілметилхлорид у великому надлишку для утворення осадів із солями олова або титану, а також необов'язково з іншими наявними домішками, до яких належать також бор, алюміній або інші домішки. Дистиляцію здійснювали на наступній стадії. Із публікації WO 2006/054325 А2 відомий багатостадійний спосіб виготовлення тетрахлориду кремнію особливо високої чистоти для електронної промисловості (англ. electronic grade) (Sieg) або трихлорсилану з тетрахлориду кремнію, або трихлорсилану технічної чистоти. У разі використання тетрахлориду кремнію та/або трихлорсилану технічної чистоти, на першій стадії сполуки, що містять, зокрема, бор (ВСІ3), шляхом додавання дифенілтіокарбазону та трифенілхлорметану переводять у висококиплячі комплекси і на другій стадії видаляють шляхом колонної дистиляції, на третій стадії шляхом другої колонної дистиляції відокремлюють домішки, що містять хлорид фосфору (РСІ3) і фосфор, домішки, що містять миш'як і алюміній, та інші металеві домішки як залишки від перегонки. Було з'ясовано, що для відокремлення всіх домішок є необхідним застосування обох комплексоутворювачів, оскільки трифенілхлорметан сприяє утворенню комплексів численних металевих домішок за винятком бору. Лише на четвертій стадії дихлорсилан видаляють шляхом дистиляції. Задачею винаходу є розроблення спрощеного більш економічного способу, а також установки для виготовлення галогенсиланів найвищої чистоти, зокрема хлорсиланів, придатних для виготовлення кремнію для геліоустановок або, зокрема, також кремнію для виготовлення напівпровідників. Задача вирішена щодо відповідного винаходові способу ознаками пункту 1 та щодо відповідної винаходу установки - ознаками пункту 17 формули винаходу. Переважні варіанти виконання винаходу описані в залежних пунктах формули винаходу. Згідно з винаходом розроблено спосіб, який дозволяє виготовляти очищені галогенсилани з галогенсиланів технічної чистоти, в якому забезпечується майже кількісне відокремлення елементів головної підгрупи третьої групи періодичної системи (III PSE), зокрема бору та/або алюмінію. Зокрема, виготовляють галогенсилани найвищої чистоти. Предметом винаходу є спосіб зменшення вмісту елементів головної підгрупи третьої групи періодичної системи, зокрема вмісту бору та/або алюмінію, в галогенсиланах технічної чистоти для виготовлення очищених галогенсиланів, який здійснюють у такі стадії: a) змішування очищуваних галогенсиланів з трифенілметилхлоридом для утворення важкорозчинних у галогенсиланах комплексів, та b) виготовлення очищених галогенсиланів шляхом відокремлення утворених важкорозчинних комплексів із застосуванням механічної дії або механічних заходів. Перед відокремленням комплексів із застосуванням механічних заходів реакційна суміш може бути піддана тепловій обробці, наприклад нагріванню, для коагулювання комплексів, які, як правило, мають пластівчасту форму, щоб полегшити процес їх відокремлення. Переважно одержують галогенсилани найвищої чистоти. Після відокремлення виділених комплексів може бути здійснена стадія дистиляції для подальшого очищення галогенсиланів. Застосування механічної дії або механічних заходів полягає, зокрема, у фільтруванні, осадженні, декантуванні, зніманні верхнього шару та/або центрифугуванні, причому переважним заходом є фільтрування. Ці заходи можуть бути здійснені в періодичному або безперервному режимі. Згідно з однією з форм виконання винаходу відповідний винаходові спосіб може бути здійснений таким чином, що стадію (а), тобто змішування очищуваних галогенсиланів з трифенілметилхлоридом для утворення комплексів, виконують в пристрої (2) для утворення комплексів, з якого галогенсилани і комплекси принаймні частково переводять у сепарувальний блок (3), зокрема в окремий сепарувальний блок (3), для відокремлення комплексів на стадії (b). Тому згідно з такою схемою технологічного процесу стадію (а) здійснюють окремо від стадії (b), зокрема з просторовим розділенням. Потім у цьому сепарувальному блоці (3) здійснюють відокремлення, переважно спочатку із застосуванням механічної дії, після чого в разі потреби може бути здійснена стадія дистиляції галогенсиланів для виготовлення високочистих 1 UA 102239 C2 5 10 15 20 25 30 35 40 45 50 55 60 галогенсиланів, переважно високочистого тетрахлорсилану, трихлорсилану та/або дихлорсилану. Згідно з винаходом стадії (а) та (b) інтегровані в безперервний процес виготовлення галогенсиланів найвищої чистоти, переважно на основі перетворення металургійного кремнію. Перевага такої схеми процесу виготовлення обґрунтована тим, що утворення комплексів здійснюється роздільно від відокремлення, і тому відокремлення елементів головної підгрупи третьої групи, таких як бор та/або алюміній, чи сполук, що містять ці елементи, може бути інтегровано в безперервний загальний технологічний процес. Це може бути здійснене, наприклад, шляхом оснащення сепарувального блока 3 принаймні одним пристроєм 2 для утворення комплексів, переважно кількома підключеними паралельно пристроями 2. Процес заповнення галогенсиланами пристрою або пристроїв 2 для утворення комплексів чи процес пропускання галогенсиланів через ці пристрої може бути періодичним або безперервним реактор періодичної дії або трубчастий реактор; вміст елементів головної підгрупи третьої групи, таких як бор, і в разі потреби інших домішок може бути визначений аналітичним шляхом. Після цього очищувані галогенсилани змішують із трифенілметилхлоридом, переважно з невеликим надлишком ≤ 20 мол. %, особливо переважно ≤ 10 мол. %, цілком переважно ≤ 5 мол. % або менше відносно загальної маси домішок - елементів головної підгрупи третьої групи періодичної системи (PSE). При цьому одержана в результаті реакційна суміш може бути гомогенізована з метою забезпечення повного утворення комплексів, наприклад, боровмісних сполук. Гомогенізація може бути здійснена шляхом перемішування або шляхом турбулізації в трубчастому реакторі. Потім галогенсилани і, в разі потреби, комплекси переводять у сепарувальний блок 3. В цьому блоці переважно спочатку здійснюють відокремлення важкорозчинних комплексів із застосуванням механічних заходів, а потім у разі потреби - обробку очищених галогенсиланів шляхом дистиляції для виготовлення галогенсиланів найвищої чистоти. Завдяки паралельному здійсненню комплексоутворення (стадія а) в періодичному, напівбезперервному чи безперервному режимі та наступного відокремлення галогенсиланів відповідний винаходові спосіб може бути інтегрований в безперервний загальний процес виготовлення галогенсиланів найвищої чистоти на основі гідрогалогенування металургійного кремнію. Елементами головної підгрупи третьої групи періодичної системи (ІІІа PSE), вміст яких у галогенсиланах технічної чистоти має бути зменшений за допомогою способу, є, зокрема, бор та/або алюміній, а також обумовлені технологією виробництва домішки, що містять бор та/або алюміній. Узагалі трифенілметилхлорид може утворювати комплекси з усіма типовими кислотами Льюїса (Lewis). Це можуть бути, крім бору та алюмінію, також олово, титан, ванадій та/або миш'як чи сполуки, які містять ці сторонні метали. Доцільні варіанти здійснення відповідного винаходові способу можуть бути найрізноманітнішими. Наприклад, після змішування галогенсиланів із трифенілметилхлоридом спочатку може бути здійснене відокремлення, наприклад, коагульованих важкорозчинних комплексів, із застосуванням механічних заходів, зокрема фільтрування або центрифугування. Перед механічним відокремленням доцільним може бути здійснення теплової обробки; поперше, реакційну суміш можна нагрівати для коагулювання важкорозчинних комплексів із метою полегшення їх відокремлення та/або охолоджувати реакційну суміш для додаткового зменшення розчинності комплексів. Наприклад, реакційну суміш можна охолоджувати до температури близько 0 °C або до температури в діапазоні від 10 °C до -40 °C, щоб потім здійснювати відокремлення комплексів. Після відокремлення із застосуванням механічних заходів може бути здійснена стадія дистиляційного відокремлення галогенсиланів. Наприклад, може бути здійснена одноразова рівноважна перегонка (флеш-дистиляція) із застосуванням трубчастого випарника або колони для перегонки в глибокому вакуумі. В звичайному випадку дистиляційне відокремлення, наприклад, таких галогенсиланів, як тетрахлорид кремнію та/або трихлорсилан, здійснюють із застосуванням колони, температура верхньої частини якої становить близько 31,8 °C та 56,7 °C під тиском близько 1013,25 гПа або 1013,25 мбарабс. У разі застосування вищого або нижчого тиску температуру верхньої частини колони відповідно змінюють. Дистиляцію легкокиплячих речовин доцільно здійснювати під підвищеним тиском. Залежно від варіанта наступного використання одержаних очищених галогенсиланів, переважно галогенсиланів найвищої чистоти, достатнім може бути лише відокремлення важкорозчинних комплексів із застосуванням механічних заходів. Це може бути здійснене переважно шляхом одно- чи дворазової фільтрації. Вміст бору у виготовлених галогенсиланах найвищої чистоти становить зокрема ≤ 50 мкг/кг, переважно ≤ 20 мкг/кг і особливо переважно ≤ 5 мкг бору на кілограм галогенсилану. 2 UA 102239 C2 5 10 15 20 25 30 35 40 45 50 55 60 Відповідний винаходові спосіб, який включає стадії (а) і ((b)). може бути інтегрований у безперервний процес виготовлення галогенсиланів найвищої чистоти, що ґрунтується зокрема на гідрогалогенуванні металургійного кремнію. Галогенсиланами є переважно хлорсилани та/або бромсилани, причому особливо переважними є тетрахлорид кремнію, трихлорсилан та/або суміші цих силанів необов'язково з іншими галогенованими силанами, такими як дихлорсилан та/або монохлорсилан. Тому спосіб є взагалі ефективним для зменшення вмісту елементів головної підгрупи третьої групи періодичної системи в галогенсиланах, якщо розчинність утворюваних комплексів є відповідно низькою та/або ці сполуки мають порівняну з галогенсиланами температуру чи діапазон температур кипіння, або можуть утворювати з галогенсиланами азеотропні суміші. Тому сполуки, що містять елементи головної підгрупи третьої групи періодичної системи, шляхом дистиляції почасти важко або взагалі неможливо відокремити від галогенсиланів. Точкою кипіння, яка відповідає діапазону температур кипіння галогенсилану, є температура в діапазоні ± 20 °C відносно точки кипіння одного з галогенсиланів під нормальним тиском (близько 1013,25 гПа або 1013,25 мбар). Спосіб може бути також ефективно застосований для очищення тетрабромсилану, трибромислану та/або сумішей галогенсиланів. У загальному випадку галогенсилани можуть містити кожен галоген незалежно від атомів інших галогенів, вибраний із групи, яка включає фтор, хлор, бром або йод, тобто, наприклад, також змішані галогенсилани, такі як SiBrCI2F або SiBr2CIF. Проте, спосіб дозволяє зменшити вміст бору не лише в цих переважно мономерних сполуках, але й у димерних або високомолекулярних сполуках, таких як гексахлордисилан, декахлортетрасилан, октахлортрисилан, пентахлордисилан, тетрахлордисилан, а також у рідких сумішах, що містять мономерні, димерні, лінійні, розгалужені та/або циклічні олігомерні та/або полімерні галогенсилани. Галогенсиланами технічної чистоти є галогенсилани з домішками, зокрема галогенсилани, що містять галогенсилани в кількості ≥ 97 мас. % та елементи головної підгрупи третьої групи періодичної системи; зокрема вміст елементів головної підгрупи третьої групи періодичної системи досягає 0,1 мас. %; наприклад, вміст будь-якого елемента становить від 100мкг/кг до 0,1 мас. %. Переважно вони містять принаймні 99,00 мас. %, наприклад принаймні 99,9 мас. % одного чи кількох відповідних галогенсиланів, а також елементи головної підгрупи третьої групи періодичної системи як домішки згідно з вищенаведеним визначенням. Наприклад, склад може бути таким: 97,5 мас. % тетрахлориду кремнію та 2,2 мас. % трихлорсилану (HSiCI3), або близько 85 мас. % SiCI4 та 15 мас. % HSiCI3, або до 99,0 мас. % тетрахлориду кремнію. Очищеними галогенсиланами є технічні галогенсилани, в яких вміст елементів головної підгрупи третьої групи періодичної системи зменшений після здійснення способу. Галогенсиланами найвищої чистоти є галогенсилани, в яких вміст галогенсиланів становить ≥ 99,9 мас. %, переважно 99,99 мас. %, і зокрема максимальний вміст будь-якого елемента головної підгрупи третьої групи періодичної системи (PSE), зокрема сполук, що містять бор, а також алюміній, становить ≤ 50 мкг/кг на кілограм галогенсилану, зокрема ≤ 25 мкг/кг, переважно ≤ 20 мкг/кг, ≤ 15 мгк/кг або ≤ 10 мкг/кг, причому особливо переважним є вміст в галогенсилані ≤ 5 мкг/кг, ≤ 2 мкг/кг або ≤ 1 мкг/кг будь-якого з елементів, що є домішками, тобто згідно з винаходом - бору та алюмінію. Боровмісними сполуками є, наприклад, трихлорид бору або естер бору. Проте, взагалі в усіх одержаних в процесі синтезу галогенсиланах або у внесених у процес боровмісних сполуках остаточний вміст бору на кілограм галогенсилану може бути зменшений зокрема до значень ≤ 20 мкг/кг, переважно ≤ 5 мкг/кг, ≤ 2 мкг/кг, особливо переважно ≤ 1 мкг/кг. У загальному випадку вміст бору та/або боровмісної сполуки залежно від вихідної концентрації може бути зменшений на 50-99,9 мас. %. Це стосується також алюмінію або сполук, що містять алюміній. Типовою сполукою, що містить алюміній, є АІСІ3. Згідно з винаходом на стадії а) способу трифенілметилхлорид як комплексоутворюючу сполуку переважно додають у такій кількості, щоб перевищити добуток розчинності утвореного комплексу чи утворених комплексів елемента головної підгрупи третьої групи періодичної системи (ІІІа PSE) та трифенілметилхлориду, зокрема сполук, що містять цей елемент, особливо переважно сполук, що містять бор та/або алюміній, і забезпечити утворення осаду з комплексу чи комплексів. При цьому особливо переважним є варіант, в якому кількість доданого трифенілметилхлориду вибрана такою, щоб ця сполука була додана лише з невеликим надлишком близько ≤ 20 мол. %, зокрема ≤ 10 мол. %, особливо переважно ≤ 5 мол. % відносно загальної кількості елементів головної підгрупи третьої групи періодичної системи як домішок. Тому перед змішуванням із трифенілметилхлоридом необхідно визначити вміст домішок в галогенсиланах технічної чистоти, зокрема вміст елементів ІІІа PSE, і в разі потреби також 3 UA 102239 C2 5 10 15 20 25 30 35 40 45 50 55 інших домішок, які утворюють з трифенілметилхлоридом важколеткі та/або важкорозчинні комплекси. Це є зокрема вищезазначені сполуки, що містять бор та/або алюміній. Вміст може бути визначений, наприклад, методом мас-спектрометрії з індуктивно зв'язаною плазмою (ICPMS). В цьому випадку необхідна кількість трифенілметилхлориду може бути визначена залежно від вмісту цих елементів (ІІІа PSE) та/або в разі потреби інших домішок, які реагують з трифенілметилхлоридом. Донині згідно з рівнем техніки трифенілметилхлорид додавали у значному надлишку відносно наявних сполук бору. Відповідний винаходові спосіб дозволяє узгоджувати необхідну кількість трифенілметилхлориду зі ступенем забруднення. Таким чином можна, наприклад, точніше узгоджувати кількість трифенілметилхлориду з добутком розчинності важкорозчинних комплексів бору, не завдаючи шкоди довкіллю. Для кращого розуміння порядку дій слід ознайомитися з описом прикладів застосування. Трифенілметилхлорид на стадії а) способу може бути доданий однією дозою чи кількома дозами поступово. При цьому залежно від типу установки або схеми технологічного процесу трифенілметилхлорид може бути доданий в формі твердої речовини або розчину в розчиннику. Для цього може бути використаний інертний висококиплячий розчинник або переважно галогенсилан найвищої чистоти, такий як тетрахлорид кремнію та/або трихлорсилан. Таким чином можна додавати дуже точно визначену дозу трифенілметилхлориду і забезпечувати ретельне перемішування суміші протягом короткого часу. Одночасно зі змішуванням чи після змішування галогенсиланів технічної чистоти з трифенілметилхлоридом на стадії а) процесу реакційна суміш може бути піддана тепловій обробці. Теплова обробка може бути здійснена, як описано вище, шляхом нагрівання, наприклад для коагуляції пластівчастих комплексів та/або для вдосконалення реакції. Альтернативно реакційну суміш спочатку можна нагрівати, а потім охолоджувати для вдосконалення реакції в разі необхідності та наступного додаткового зменшення розчинності комплексів. Потім осаджені комплекси відокремлюють з охолодженої реакційної суміші. Нагрівання здійснюють переважно до температури ванни від 30°С до 100 °C, переважно від 50 °C до 85 °C, при цьому інтенсифікується процес коагуляції пластівчастого осаду, який спливає на поверхню галогенсилану. Потім переважно без перемішування здійснюють охолодження і відфільтровування продукту, знімають верхній шар, центрифугують чи декантують. Згідно з іншим варіантом способу коагульований осад може бути відокремлений шляхом декантування на першій стадії, а реакційну суміш фільтрують лише на наступній стадії. Таким чином може бути збільшений термін використання фільтра. Згідно з однією з форм виконання винаходу змішування з трифенілметилхлоридом може бути здійснене в процесі перемішування; в разі потреби реакційну суміш потім нагрівають, зокрема без перемішування, після чого може бути здійснене охолодження реакційної суміші, зокрема без перемішування. Насамкінець може бути здійснене відокремлення комплексів із застосуванням механічних заходів. Як фільтрувальні засоби у відповідному винаходові способі застосовують зокрема мембранні або абсолютні фільтри з середнім діаметром пор ≤ 100 мкм. Переважно застосовують фільтрувальні засоби з середнім діаметром пор ≤ 10 мкм або ≤1 мкм, причому особливо переважними є фільтрувальні засоби з середнім діаметром пор ≤ 0,2 мкм. Фільтрувальні засоби з меншим діаметром пор, наприклад ≤ 0,10 мкм або краще ≤ 0,05 мкм, насамперед ≤ 0,02 мкм, також можуть бути застосовані, причому слід зважати на необхідне підвищення застосовуваного тиску та втрати тиску в процесі фільтрування. Залежно від схеми технологічного процесу для відповідної винаходові обробки галогенсиланів спочатку може виявитися необхідним ретельне висушування трифенілметилхлориду для уникнення гідролізу очищуваних галогенсиланів, якщо передбачене виключно механічне відокремлення утворюваних важкорозчинних комплексів, зокрема комплексів, які містять бор. Потім галогенсилани змішують з висушеним трифенілметилхлоридом в атмосфері захисного газу, в разі потреби перемішують. Потім здійснюють відповідну теплову обробку під нормальним тиском протягом кількох годин. У звичайному випадку обробка реакційної суміші триває від 5 хвилин до 10 годин, як правило до однієї години. Відокремлення для одержання очищених галогенсиланів в звичайному випадку здійснюють шляхом фільтрації, центрифугування та/або декантування. Процес може бути здійснений залежно від конкретних обставин у періодичному або безперервному режимі. При наступній обробці галогенсиланів шляхом дистиляції наявність вологи, зокрема невеликої залишкової вологи, не є недоліком, оскільки утворюються переважно висококиплячі продукти гідролізу сполук, що містять бор, які піддаються відокремленню шляхом дистиляції. 4 UA 102239 C2 5 10 15 20 25 30 35 40 45 50 55 60 Приклади 1а - 1d підтверджують, що для зменшення вмісту бору безпосередньо після додавання трифенілметилхлориду може бути здійснене механічне відокремлення важкорозчинних комплексів. Витримування реакційної суміші протягом певного часу не веде до подальшого зменшення вмісту бору в очищених галогенсиланах, зокрема галогенсиланах найвищої чистоти. Потреби в тепловій обробці реакційної суміші шляхом нагрівання для вдосконалення реакції також немає, хоча нагрівання сприяє більш ефективній коагуляції осадів, які легше піддаються механічному відокремленню. Виготовлені в такий спосіб очищені галогенсилани, зокрема галогенсилани найвищої чистоти, переважно тетрахлорид кремнію та/або трихлорсилан найвищої чистоти, можуть бути застосовані для виготовлення епітаксіальних шарів, одержання кремнію для виготовлення моно-, мульти- або полікристалічних злитків або пластин для сонячних елементів, або кремнію найвищої чистоти для напівпровідникової промисловості, наприклад виготовлення електронних компонентів, або в фармацевтичній промисловості для виготовлення SiO2, для виготовлення світловодів або інших сполук, які містять кремній. Предметом винаходу є також установка (1), а також її застосування для зменшення вмісту елементів головної підгрупи третьої групи періодичної системи (ІІІа PSE), зокрема вмісту бору та/або алюмінію, в галогенсиланах технічної чистоти для виготовлення очищених галогенсиланів, яка включає пристрій (2) для утворення комплексів сполук цих елементів, оснащений зокрема дозувальним пристроєм, та сепарувальний блок (3), яким оснащений пристрій для утворення комплексів; зокрема сепарувальний блок (3) містить пристрій, який із застосуванням механічної дії чи механічних заходів до галогенсиланів відокремлює утворені комплекси (осад). Пристрій (2) для утворення комплексів і сепарувальний блок можуть бути безпосередньо сполучені між собою. Наприклад, пристрій (2), реактор, може бути безпосередньо приєднаний до сепарувального блоку (3), наприклад фільтру. Переважно за допомогою установки можуть бути виготовлені галогенсилани найвищої чистоти. В альтернативній формі виконання відповідної винаходу установки (1) сепарувальний блок (3) підключений в напрямку протікання потоку після принаймні одного пристрою (2) для утворення комплексів, зокрема сепарувальний блок (3) відокремлений від пристрою (2) для утворення комплексів. Завдяки цьому установка (1) може бути інтегрована в загальну установку для виготовлення галогенсиланів найвищої чистоти на основі гідрогалогенування металургійного кремнію, наприклад у загальну установку безперервної дії. При цьому пристрій (2) для утворення комплексів може включати паралельно та/або послідовно підключені реактори, такі як реактори періодичної дії та/або трубчасті реактори, для напівбезперервного або безперервного утворення комплексів і гомогенізації реакційної суміші, до яких послідовно в напрямку протікання потоку підключений принаймні один сепарувальний блок (3) для відокремлення галогенсиланів від комплексів. Сепарувальний блок (3) містить згідно з винаходом принаймні один пристрій, який із застосуванням механічної дії на галогенсилани відокремлює осаджені комплекси, і, в разі потреби, дистиляційну установку, яка оснащена перегінним кубом, колоною або трубчастим випарником і принаймні одним приймачем дистиляційної установки. Відповідний винаходу сепарувальний блок (3) містить, зокрема, принаймні фільтрувальний засіб, декантатор, пристрій для знімання шару осаду, що сплив на поверхню, та/або для відокремлення осаджених осадів, засіб для центрифугування/ центрифугу і в разі потреби дистиляційну установку. Так само сепарувальний блок (3) крім фільтрувального засобу, декантатора, пристрою для знімання верхнього шару та/або центрифуги може містити підключені далі послідовно в напрямку протікання потоку дистиляційну колону або трубчастий випарник, а також, зокрема, перегінний куб і принаймні один приймач дистиляційної установки для приймання галогенсиланів найвищої чистоти, насамперед для фракціонованого приймання галогенсиланів найвищої чистоти. Згідно з винаходом кілька сепарувальних блоків можуть бути підключені паралельно або послідовно та/або розташовані за комбінованою схемою послідовного і паралельного підключення. Доцільно також комбінувати між собою різні сепарувальні блоки, наприклад центрифугу з послідовно підключеним до неї фільтром. Як фільтри можуть бути застосовані спечені порошкові матеріали, що мають відповідну хімічну стійкість, мембранні фільтри і фільтрувальні патрони, основою яких є полімерні і в разі потреби волокнисті матеріали, намотані фільтрувальні патрони, тканинні фільтри, стрічкові фільтри, а також усі фільтри відповідних конструкцій. Фільтрувальний пристрій містить згідно з винаходом фільтрувальні засоби з середнім діаметром пор ≤ 100 мкм. Переважно застосовують фільтрувальні засоби з середнім діаметром пор ≤ 10 мкм або ≤ 1 мкм, причому особливо переважними є фільтрувальні засоби з середнім діаметром пор ≤ 0,20 мкм. Фільтрувальні засоби з меншим діаметром пор, наприклад ≤ 0,10 мкм 5 UA 102239 C2 5 10 15 20 25 30 35 40 45 50 або краще ≤ 0,05 мкм, насамперед ≤ 0,02 мкм, також можуть бути застосовані, причому при виборі оснащення слід враховувати підвищення застосовуваного тиску та втрати тиску в процесі фільтрації. Фільтрувальні засоби взагалі мають бути хімічно стійкими до дії очищуваних галогенсиланів, а також утворюваних залежно від конкретних обставин продуктів гідролізу. Як фільтрувальні засоби застосовують насамперед неорганічні матеріали та/або інертні органічні матеріали, наприклад метали, активоване вугілля, цеоліти, силікати, а також полімери, такі як, наприклад, полімерні фторовуглеці, а саме ПТФЕ (політетрафторетилен), ПФА (перфтораклокси (PFA) заміщений фторований полімер), або органічні полімери, такі як ПП (поліпропілен), ПЕ (поліетилен), ПА (поліамід). Особливо переважним є фільтр, виконаний з ПТФЕ/ПФА. Якщо сепарувальний блок (3) містить дистиляційну колону, ця колона в звичайному випадку є ректифікаційною колоною, у верхній частині якої одержують очищені шляхом дистиляції фракції галогенсиланів найвищої чистоти, такі як тетрахлорид кремнію та/або трихлорсилан, у той час як розчинні та/або важколеткі комплекси залишаються у перегінному кубі. Експлуатацію установки можна здійснювати в періодичному або безперервному режимі. При цьому установка (1) може бути компонентом більшої установки, призначеної для виготовлення галогенсиланів найвищої чистоти на основі перетворення металургійного кремнію; зокрема установка (1) може бути інтегрована в загальну установку, яка включає реактор для перетворення металургійного кремнію. Наведені далі приклади докладніше пояснюють відповідний винаходові спосіб, причому винахід не обмежується цими прикладами. Приклади Визначення вмісту бору: підготовку і вимірювання параметрів проб здійснювали за допомогою традиційної методики, застосовуваної фахівцями-аналітиками, а саме шляхом гідролізу проби із застосуванням демінералізованої води та видалення фтору з гідролізату із застосуванням особливо чистої (suprapur) плавикової кислоти. Залишок закладали в демінералізовану воду і визначали вміст елементів методом мас-спектрометрії з індуктивно зв'язаною плазмою (ICP-MS) (ELAN 6000 Perkin Elmer). Приклад 1 Виготовлення вихідного розчину 199,9 г тетрахлориду кремнію змішували з 0,010 г трифенілметилхлориду в скляній колбі з сімома горловинами (0,005 %-на суспензія). Частина безпосередньо утворюваного осаду приблизно через 10 хвилин осіла на дні, в той час як рідина над ним залишалася жовтою і мутною. Приклад 1а Виготовляли суспензію згідно з Прикладом 1 і безпосередньо після додавання комплексоутворювача фільтрували крізь фільтрувальну насадку Minisart® 0,45 мкм. Оскільки осад був дуже дрібнодисперсним, фільтрування здійснювали двічі. Фільтрування здійснювали із застосуванням шприца місткістю 10 мл. Одержаний фільтрат мав жовтуватий колір і був лише незначно замутнений. Приклад 1(b) Виготовляли суспензію згідно з Прикладом 1 і через 15 хвилин після додавання комплексоутворювача фільтрували крізь фільтрувальну насадку Minisart® 0,45 мкм, встановлену на шприц місткістю 10 мл. Оскільки осад був дрібнодисперсним, фільтрування здійснювали двічі. Одержаний фільтрат мав жовтуватий колір і був лише незначно замутнений. Приклад 1с Через 30 хвилин після додавання комплексоутворювача для утворення суспензії згідно з Прикладом 1 здійснювали фільтрацію крізь фільтрувальну насадку Minisart® 0,45 мкм, встановлену на шприц місткістю 10 мл. Оскільки осад був дрібнодисперсним, фільтрування здійснювали двічі. Одержаний фільтрат мав жовтуватий колір і був лише незначно замутнений. 6 UA 102239 C2 Таблиця 1 Вміст бору згідно з Прикладами 1, 1а, 1 b та 1с Вихідний розчин (1) Фільтрування безпосередньо після додавання (1а) комплексоутворювача (трифенілметилхлорид) Фільтрування через 15 хвилин після додавання комплексоутворювача (1(b)) Фільтрування через 30 хвилин після додавання комплексоутворювача (1с) 5 10 15 20 25 30 35 40 Вміст бору, мкг/кг 214 16 18 18 Приклад1d Виготовляли суспензію згідно з Прикладом 1 і двічі фільтрували крізь фільтрувальну насадку Minisart® 0,2 мкм, встановлену на шприц місткістю 10 мл. Одержаний таким чином фільтрат був прозорий і безбарвний. Вміст бору у вихідному розчині був зменшений із початкового значення 214 мкг/кг до 17 мкг/кг. Вміст бору був зменшений шляхом додаткової флеш-дистиляції до значення менше 5 мкг/кг після дистиляції. Дистиляцію здійснювали в атмосфері захисного газу з постійним перемішуванням магнітною мішалкою. Підведення температури здійснювали за допомогою масляної ванни з регульованою температурою. Температура ванни під час дистиляції становила близько 80 °C, а температура в перегінному кубі наприкінці дистиляції - до 60 °C. Точка кипіння тетрахлориду кремнію становила близько 57 °C під нормальним тиском. Відповідна винаходу установка далі докладніше описана за допомогою схематично зображеного на фіг. прикладу виконання. На фігурі зображено: Фіг. : Схематичне зображення установки з механічним сепарувальним блоком. Зображена на фіг. установка (1) для зменшення вмісту елементів головної підгрупи третьої групи періодичної системи в галогенсиланах виконана зі стійкого до умов реакції матеріалу, наприклад з легованої високоякісної сталі. Установка (1) включає пристрій (2) для утворення комплексів сполук, що містять ці елементи, та сепарувальний блок (3), яким оснащений пристрій (2). Пристроєм (2) для утворення комплексів в звичайному випадку є реактор; це може бути реактор котлового типу або трубчастий реактор, до якого підключений сепарувальний блок (3). Як описано вище, цей сепарувальний блок (3) містить фільтрувальний засіб та в разі потреби дистиляційну установку. Послідовно до сепарувального блока (3) на фіг. підключені фільтр та в напрямку протікання потоку пристрій (2) для утворення комплексів. Фільтрувальний пристрій або секція фільтрувальних пристроїв може бути розташована безпосередньо під реактором, щоб використати геодезичну висоту реакційної суміші в реакторі. Зображена на фіг. установка (1) оснащена підвідною лінією (2.1), по якій галогенсилани технічної чистоти напрямляються в пристрій (2) для утворення комплексів; по іншій підвідній лінії (2.2) може бути доданий трифенілметилхлорид. Потім утворена реакційна суміш може бути напрямлена крізь фільтр сепарувального блока (3) для виготовлення очищеного галогенсилану (3.1). Через відвідну лінію (3.2) можуть бути видалені комплекси, осаджені шляхом додавання трифенілметилхлориду. В іншому варіанті виконання сепарувальний блок (3) може додатково містити дистиляційну установку, причому дистиляційна установка включає перегінний куб, колону (ректифікаційну колону) з принаймні одним ступенем розділення або трубчастим випарником і принаймні один приймач дистиляційної установки для приймання галогенсилану найвищої чистоти (не зображений на фігурі). Для точного дозування трифенілметилхлориду пристрій (2) для утворення комплексів може бути оснащений дозувальним пристроєм (не зображеним на фігурі). ФОРМУЛА ВИНАХОДУ 45 1. Спосіб очистки галогенсиланів технічної чистоти від елементів головної підгрупи третьої групи періодичної системи, який включає такі стадії: a) змішування очищуваних галогенсиланів з трифенілметилхлоридом для одержання важкорозчинних у галогенсиланах комплексів, b) одержання очищених галогенсиланів шляхом відокремлення утворених важкорозчинних комплексів із застосуванням механічної дії. 7 UA 102239 C2 5 10 15 20 25 30 35 40 45 50 55 2. Спосіб за пунктом 1, який відрізняється тим, що відокремлення комплексів здійснюють шляхом центрифугування, знімання верхнього шару, декантування, осадження та/або фільтрування. 3. Спосіб за п. 1 або 2, який відрізняється тим, що стадію (а), змішування очищуваних галогенсиланів з трифенілметилхлоридом для одержання комплексів, здійснюють у пристрої (2) для одержання комплексів, з якого галогенсилани і комплекси принаймні частково переводять у сепарувальний блок (3) для відокремлення комплексів на стадії (b). 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що стадії (а) та (b) інтегровані в безперервний процес одержання галогенсиланів найвищої чистоти. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що зменшують вміст бору та/або алюмінію. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що галогенсилани є хлорсиланами. 7. Спосіб за п. 6, який відрізняється тим, що галогенсилани є тетрахлорсиланом та/або трихлорсиланом. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що визначають вміст домішок у галогенсиланах технічної чистоти, які утворюють комплекси з трифенілметилхлоридом. 9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що на стадії а) способу трифенілметилхлорид додають у такій кількості, що перевищує добуток розчинності одержаного комплексу чи одержаних комплексів сполук елементів головної підгрупи третьої групи періодичної системи з трифенілметилхлоридом, і комплекси випадають в осад. 10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що на стадії а) способу трифеніметилхлорид додають дискретно. 11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що на стадії а) способу одночасно зі змішуванням або після змішування з трифенілметилхлоридом реакційну суміш додатково піддають тепловій обробці. 12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що механічним відокремленням є фільтрування із застосуванням фільтрувальних засобів із середнім діаметром пор ≤100 мкм. 13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що одержують галогенсилани найвищої чистоти. 14. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що одержують галогенсилани найвищої чистоти, в яких вміст будь-якого елементу головної підгрупи третьої групи періодичної системи становить ≤ 50 мкг/кг. 15. Спосіб за будь-яким з пп. 1-14, який відрізняється тим, що після механічного відокремлення комплексів здійснюють принаймні одну дистиляцію і одержують високочисті галогенсилани. 16. Спосіб за будь-яким з пп. 1-15, який відрізняється тим, що після механічного відокремлення комплексів здійснюють принаймні одну дистиляцію і одержують високочистий тетрахлорсилан, трихлорсилан та/або дихлорсилан. 17. Установка (1) для здійснення способу очистки галогенсиланів технічної чистоти від елементів головної підгрупи третьої групи періодичної системи за будь-яким з пп. 1-16, яка включає принаймні один пристрій (2) для одержання комплексів сполук, що містять ці елементи, та підключений до цього пристрою сепарувальний блок (3), причому сепарувальний блок (3) містить пристрій для застосування механічної дії на галогенсилани і відокремлення осаджених комплексів. 18. Установка за п.17, яка відрізняється тим, що послідовно до сепарувального блока (3) в напрямку протікання потоку підключений принаймні один пристрій (2) для одержання комплексів. 19. Установка за п. 17 або 18, яка відрізняється тим, що сепарувальний блок (3) містить пристрій для центрифугування, декантування та/або фільтрування і необов'язково дистиляційну установку. 20. Установка за п. 19, яка відрізняється тим, що дистиляційна установка містить перегінний куб, колону та принаймні один приймач дистиляційної установки. 21. Установка за будь-яким з пп. 17-20, яка відрізняється тим, що пристрій (2) для одержання комплексів оснащений дозувальним пристроєм. 22. Установка за будь-яким з пп. 17-21, яка відрізняється тим, що установка (1) інтегрована в загальну установку, що включає реактор для перетворення металургійного кремнію. 23. Застосування установки за будь-яким з пп. 17-22 для здійснення способу за будь-яким з пп. 1-16. 8 UA 102239 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for the treatment of technically pure halosilanes from elements of the third main group and installation for carrying out said method

Автори англійськоюMuh, Ekkehard, Rauleder, Hartwig, Schork, Reinhold

Назва патенту російськоюСпособ очистки галогенсиланов технической чистоты от элементов главной подгруппы третьей группы и установка для осуществления способа

Автори російськоюМю Эккехард, Рауледер Хартвиг, Шорк Райнхольд

МПК / Мітки

МПК: C01B 33/107

Мітки: способу, групи, технічної, галогенсиланів, чистоти, третьої, головної, спосіб, підгрупи, установка, здійснення, елементів, очистки

Код посилання

<a href="https://ua.patents.su/11-102239-sposib-ochistki-galogensilaniv-tekhnichno-chistoti-vid-elementiv-golovno-pidgrupi-treto-grupi-ta-ustanovka-dlya-zdijjsnennya-sposobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб очистки галогенсиланів технічної чистоти від елементів головної підгрупи третьої групи та установка для здійснення способу</a>

Попередній патент: 4-(4-ціано-2-тіоарил)дигідропіримідинони і їх застосування

Наступний патент: Коробка для цигарок

Випадковий патент: Брикет алюмінієвмісний для розкиснювання і легування залізовуглецевих розплавів