Спосіб магнітно-абразивного оброблення

Номер патенту: 104328

Опубліковано: 27.01.2014

Автори: Ткачук Іванна Валентинівна, Гейчук Володимир Миколайович, Джулій Дмитро Юрійович, Майборода Віктор Станіславович

Формула / Реферат

Спосіб магнітно-абразивного оброблення, що включає поступальний рух оброблюваних деталей вздовж утвореної полюсами електромагніта робочої зони, що заповнена магнітно-абразивним порошком, їх обертання навколо осі, нахиленої під кутом до вектора поступального руху, та рух розміщених в робочій зоні відновлювальних елементів за оброблюваними деталями, який відрізняється тим, що відновлювальні елементи встановлюють в робочій зоні відносно до вектора поступального руху під кутом, який залежить від кута установки осі обертання оброблюваної деталі: під гострим, якщо вісь обертання деталі встановлена під тупим кутом, і навпаки, а відновлювальні елементи виконані у вигляді немагнітних стрижнів.

Текст

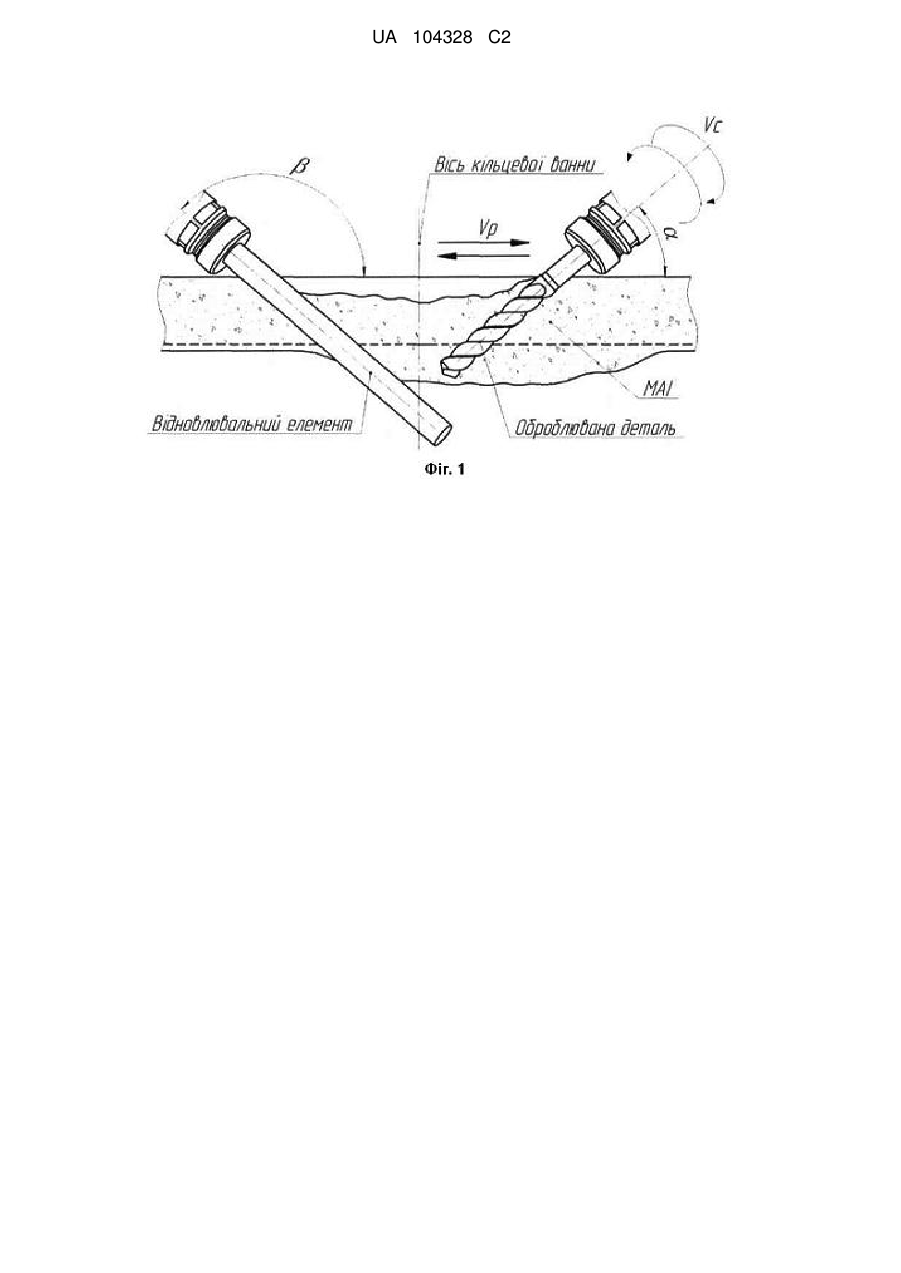

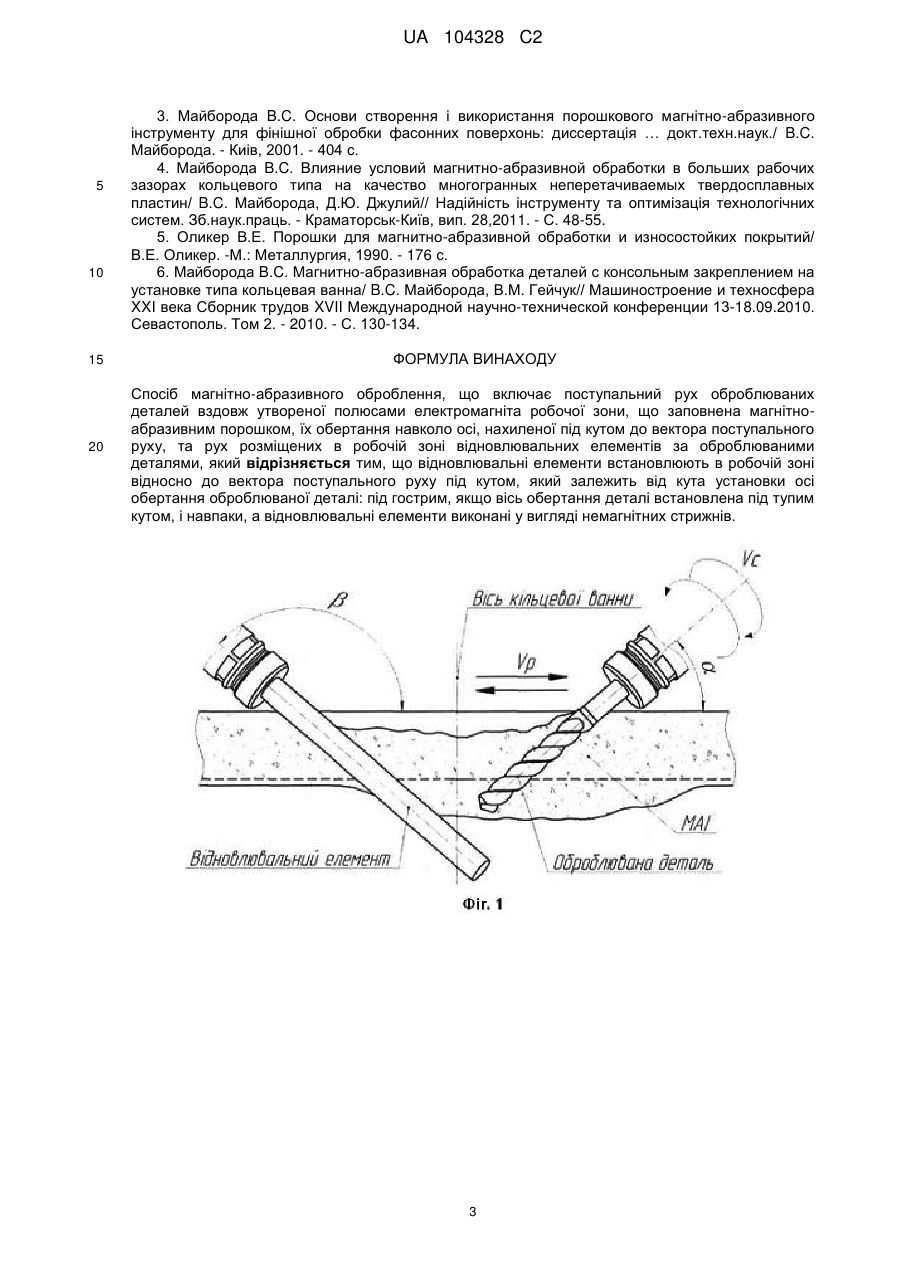

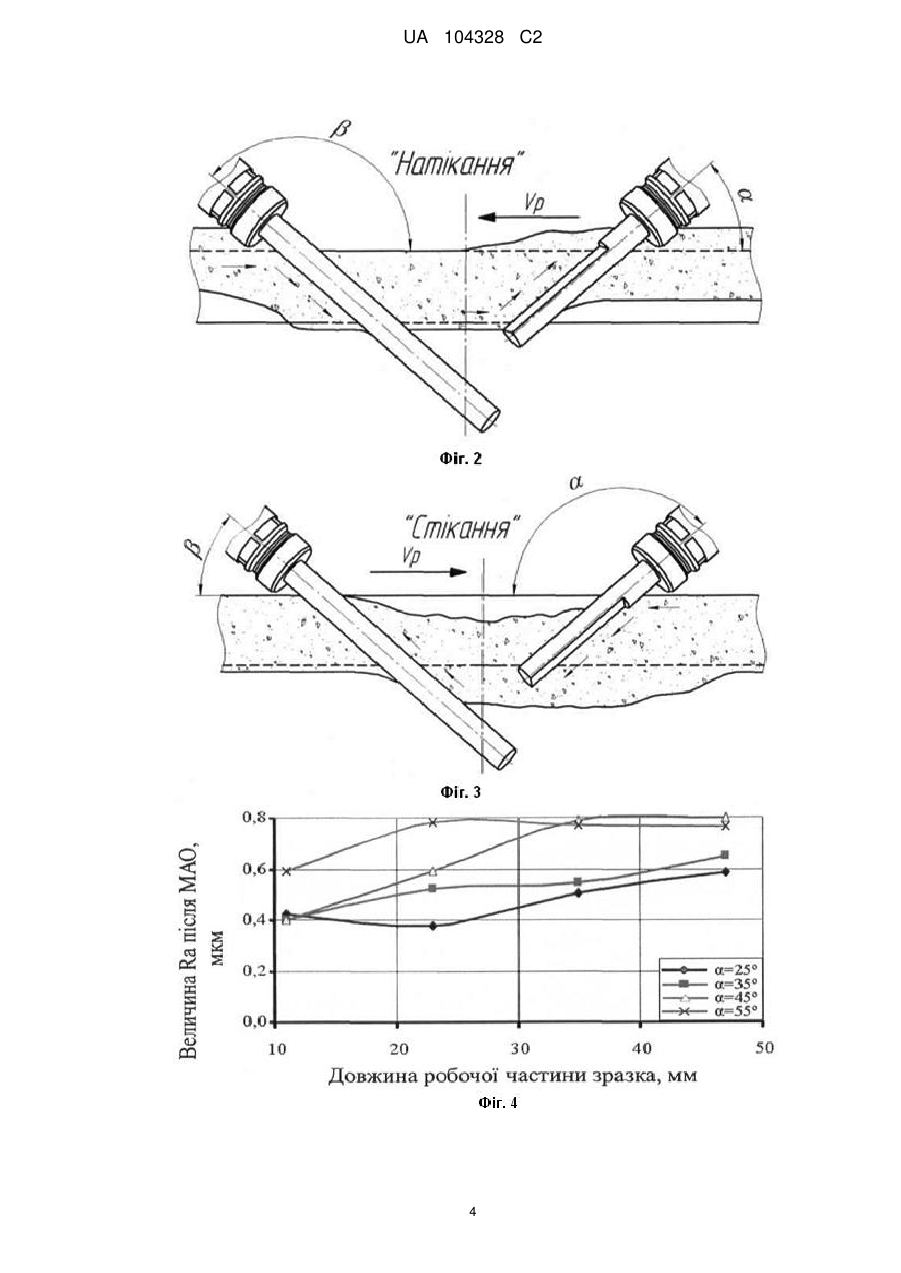

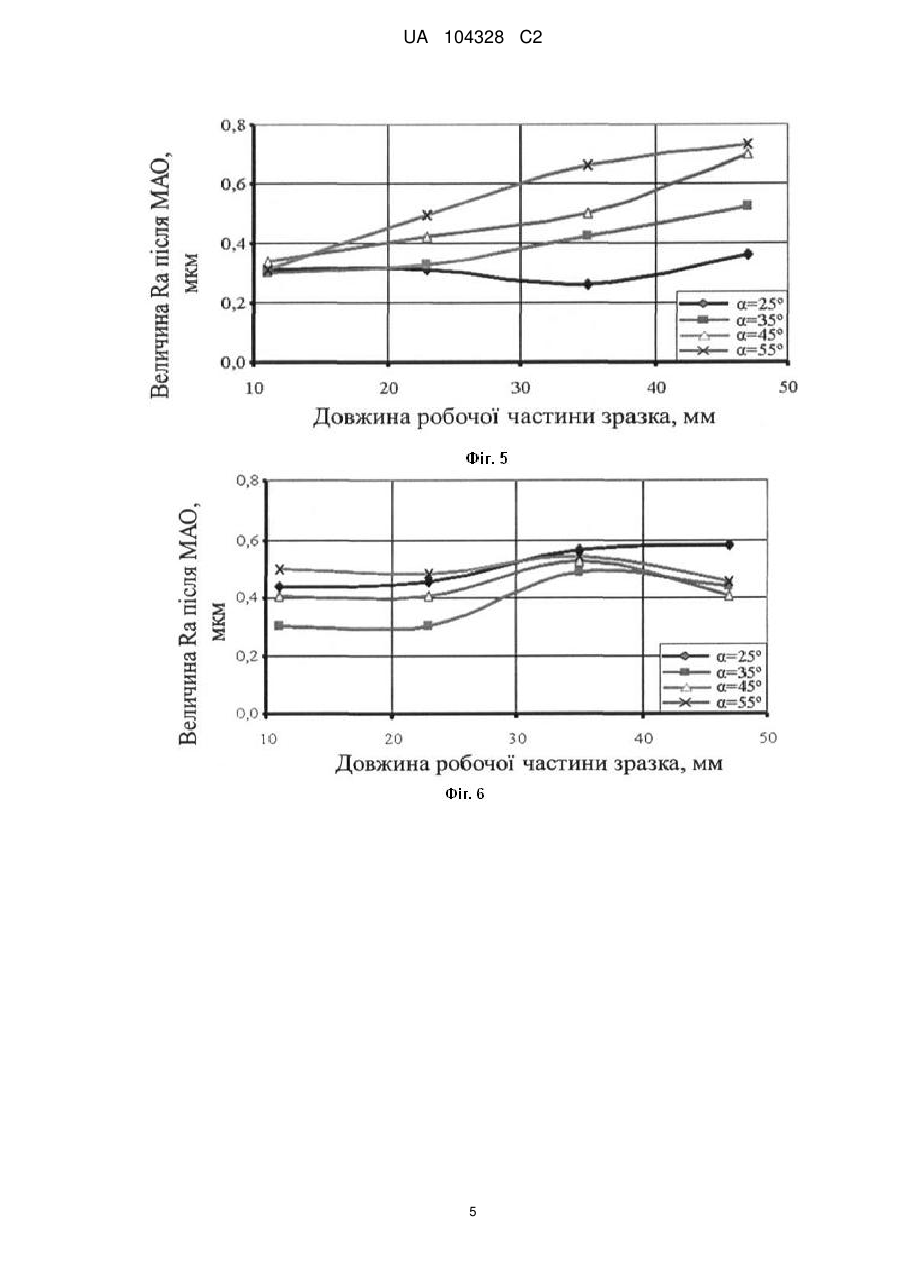

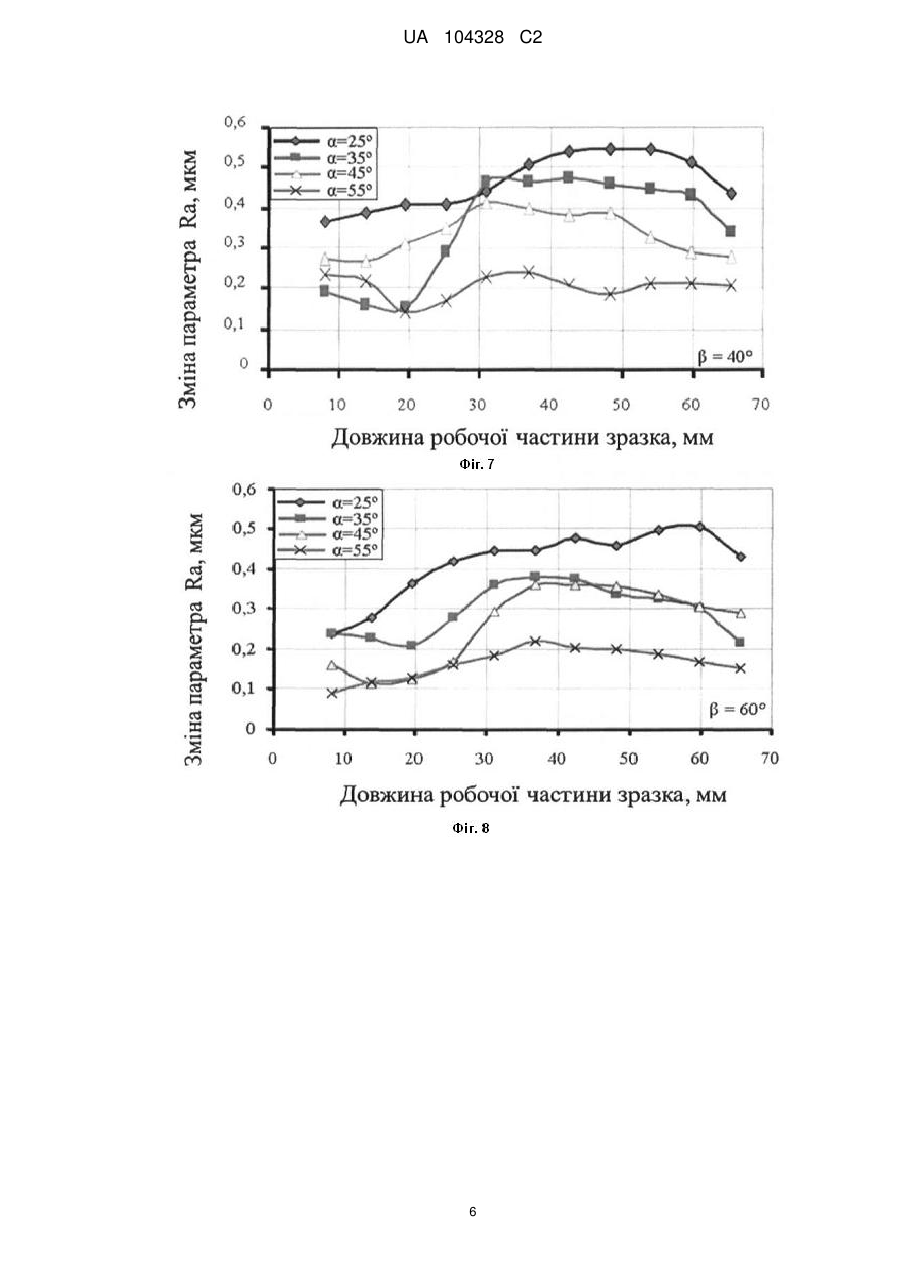

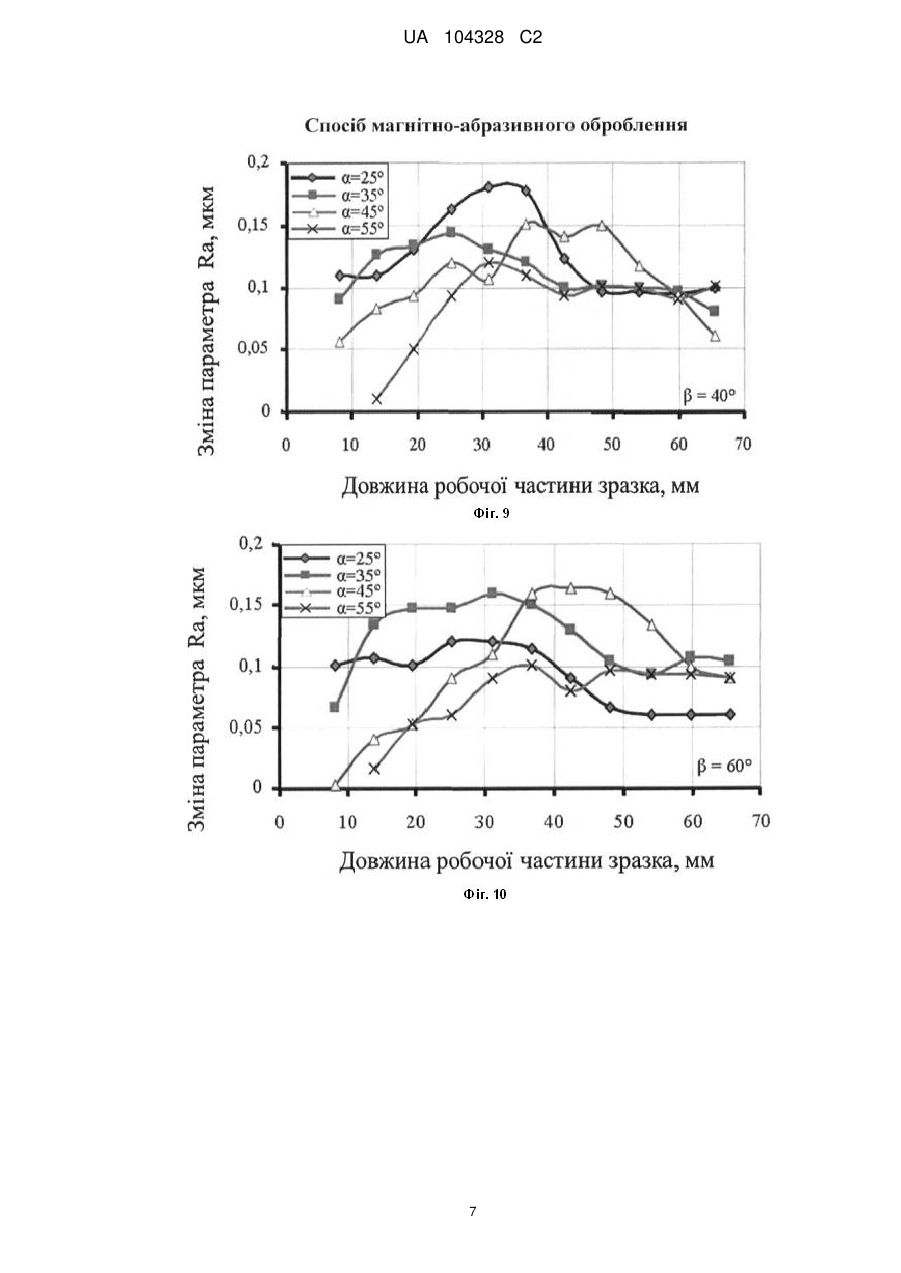

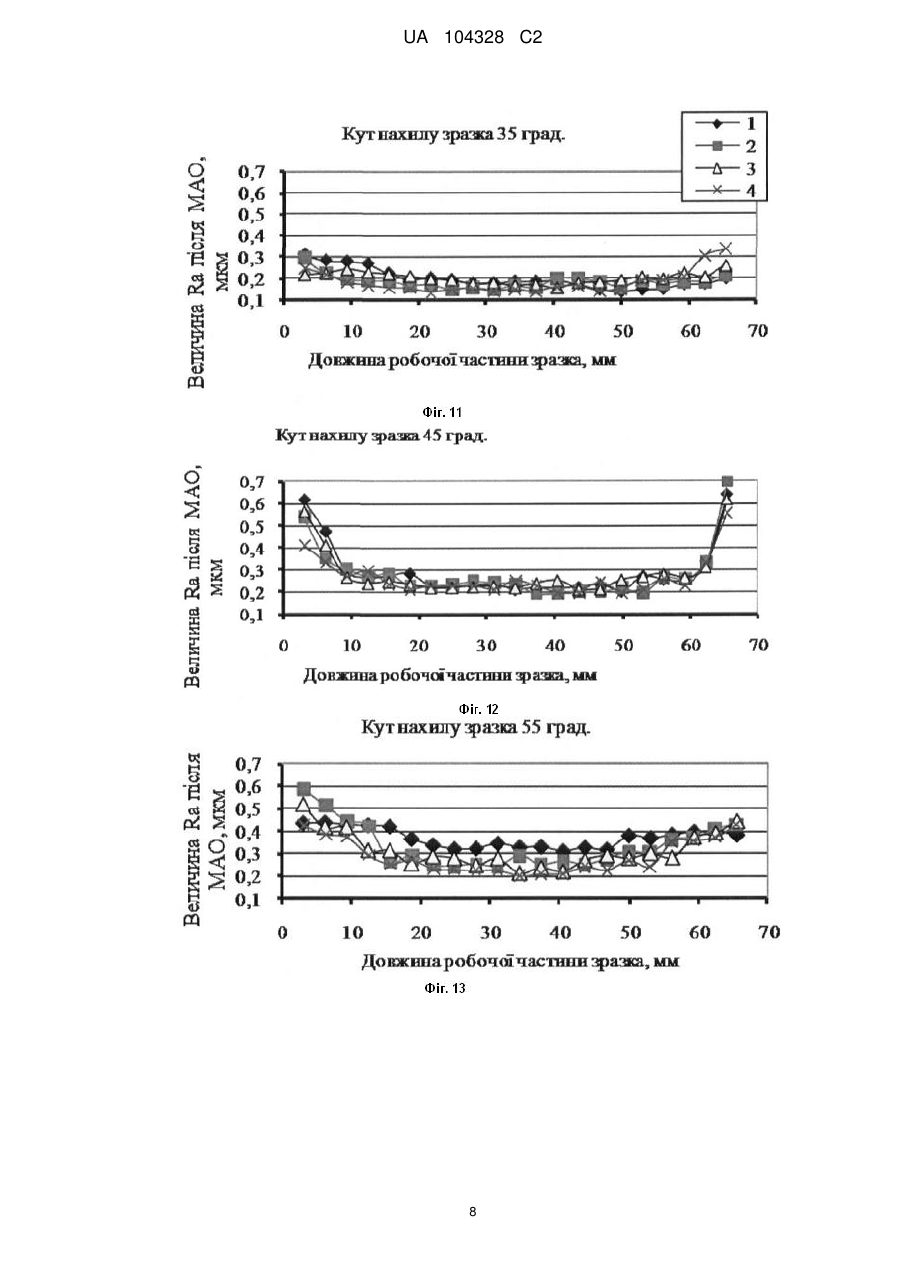

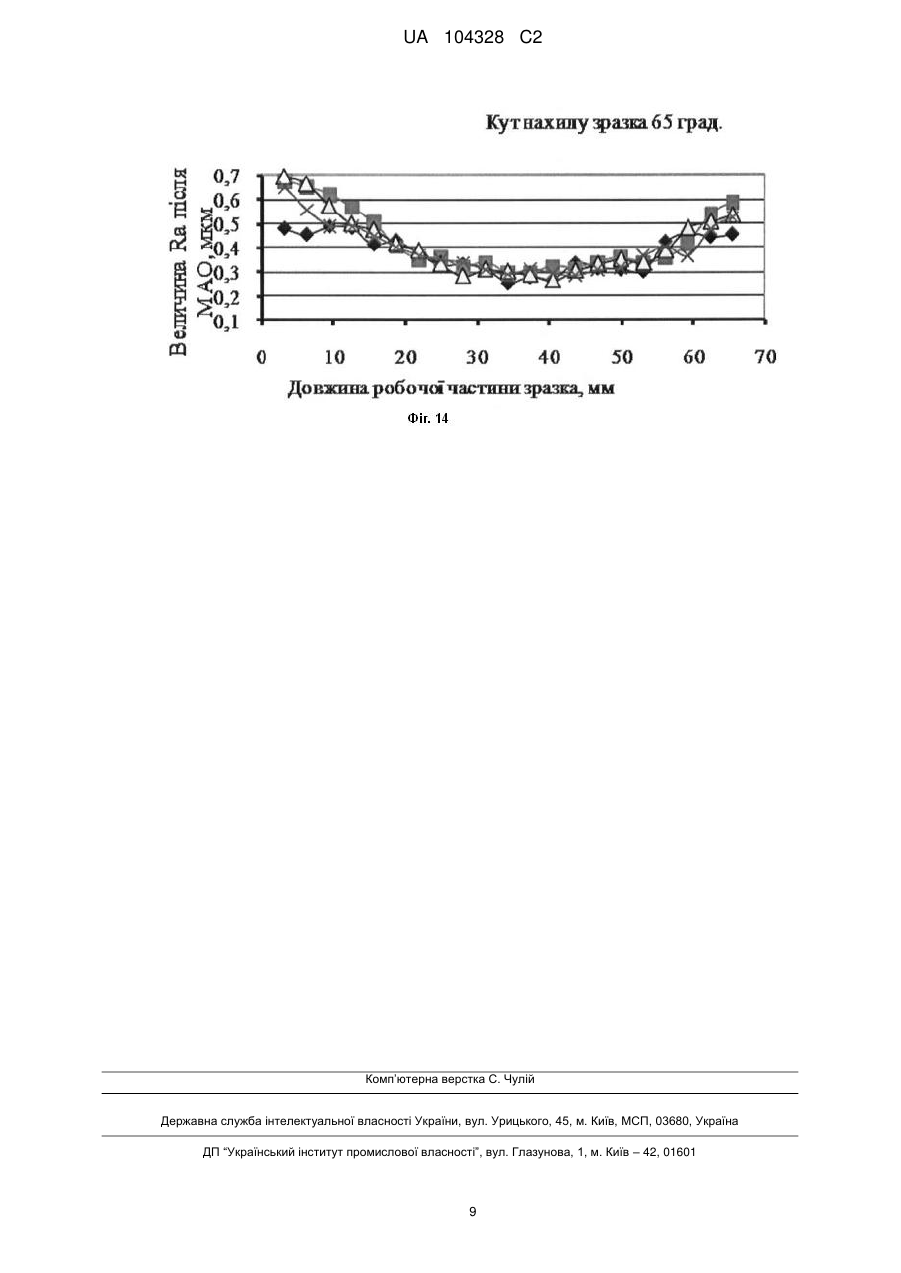

Реферат: Винахід належить до машинобудування і може бути використаний для магнітно-абразивного оброблення деталей складної просторової форми. При магнітно-абразивному обробленні, яке включає поступальний рух оброблюваних деталей вздовж утвореної полюсами електромагніта робочої зони, яка заповнена магнітно-абразивним порошком, їх обертання навколо осі, нахиленої під кутом до вектора поступального руху, в робочій зоні розміщуються відновлювальні елементи, які встановлюють відносно до вектора поступального руху під кутом, який залежить від кута установки осі обертання оброблюваної деталі: під гострим, якщо вісь обертання деталі встановлена під тупим кутом, і навпаки, а відновлювальні елементи виконані у вигляді немагнітних стрижнів. Винахід забезпечує підвищення якості оброблення довгомірних деталей за рахунок відновлення щільності магнітно-абразивного інструмента при його перемішуванні. UA 104328 C2 (12) UA 104328 C2 UA 104328 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до машинобудування і може бути використаний для магнітно-абразивного оброблення (МАО) деталей складної просторової форми, наприклад змінних твердосплавних пластин, осьового різального інструмента, лопаток газотурбінних двигунів та ін. Відомий спосіб магнітно-абразивної об'ємної обробки [1] при якому оброблювані довгомірні деталі можуть розміщуватись під кутом до вектора поступального руху, що покращує характеристики оброблення складнопрофільних деталей. Такий спосіб оброблення має такі недоліки: при обробленні довгомірних деталей магнітно-абразивний порошок (МАП) витісняється вниз або вверх за межі робочої зони, що погіршує рівномірність оброблення таких деталей по їх довжині; за рахунок витіснення магнітно-абразивного порошку відбувається зменшення його густини, що знижує продуктивність оброблення; при витісненні порошку поза робочу щілину відбувається розкидання його за межі робочої зони. Як найближчий аналог прийнято спосіб магнітно-абразивного оброблення [2], що включає поступальний рух оброблюваних деталей вздовж утвореної полюсами електромагніт робочої зони, що заповнена магнітно-абразивним порошком, їх обертання навколо осі та встановлений в робочій зоні феромагнітний відновлювальний елемент, що рухається за оброблюваними деталями і притягує до себе згущений на полюсах магнітно-абразивний порошок, відновлюючи рівномірну вихідну густину середовища в робочій зоні. Використовуючи такий спосіб, неможливо повернути витіснений, при магнітно-абразивному об'ємному обробленні довгомірних деталей, магнітно-абразивний порошок, бо, в залежності від напрямку руху нахиленої оброблюваної деталі, він витісняється за межі робочої зони в верхню або нижню частину, яка обмежена по висоті [3]. Таким чином верхня або нижня частина робочої зони залишається без порошку, а в іншій частині його густина збільшується. В основу винаходу поставлена задача підвищення ефективності і рівномірності магнітноабразивного оброблення довгомірних деталей шляхом відновлення рівномірності розподілу МАП по поперечному перерізу робочої зони магнітної системи типу "кільцева ванна". Поставлена задача вирішується за рахунок того, що при магнітно-абразивному обробленні, яке включає поступальний рух оброблюваних деталей вздовж утвореної полюсами електромагніта робочої зони, яка заповнена магнітно-абразивним порошком, їх обертання навколо осі (Vc), нахиленої під кутом до вектора поступального руху (Vp), в робочій зоні розміщуються відновлювальні елементи, які встановлюють відносно до вектора поступального руху під кутом, який залежить від кута установки осі обертання оброблюваної деталі: під гострим, якщо вісь обертання деталі встановлена під тупим кутом, і навпаки, а відновлювальні елементи виконані у вигляді немагнітних стрижнів. Рухаючись після оброблюваних деталей, дані відновлювальні елементи будуть повертати витіснений порошок в робочу зону, відновлюючи щільність магнітно-абразивного інструменту (МАІ), запобігаючи його розкиданню та таким чином підвищувати якість оброблення довгомірних деталей (кінцевого та осьового різального інструмента). Додатково відбувається активне перемішування порошкового середовища, що дозволяє ефективно підтримувати абразивнополіруючу спроможність МАІ в процесі циклу оброблення методом МАО. Суть винаходу пояснюється кресленнями, де на Фіг. 1 зображена схема оброблення довгомірних деталей, а на Фіг. 2 представлена схема оброблення зразків в режимі натікання, а на Фіг. 3 в режимі стікання. На Фіг. 4-6 представлені результати зміни параметра Ra по довжині зразків після МАО без використання відновлювального елемента. На Фіг. 7-10 представлено характер зміни шорсткості зразків - Ra по довжині робочої частини після оброблення з використанням відновлювального елемента. На Фіг. 11-14 представлені результати зміни параметра Ra по довжині зразків отримані для різних кутів α та Р після МАО. Схема оброблення (Фіг. 1) включає довгомірну деталь, яка розміщується під гострим кутом до вектора головного руху у робочій зоні, яка заповнена магнітно-абразивним порошком, що в процесі оброблення формує магнітно-абразивний інструмент, та протилежно встановлений під тупим кутом циліндричний відновлювальний елемент. МАІ взаємодіє з оброблюваними поверхнями не окремими зернами, а їх угрупуваннями, які для умов великих магнітних робочих зон мають вигляд веретено- та конусоподібних утворень. Під час руху деталі в кільцевій ванні на зерна порошку діють нормальна та тангенціальна складові сили. Нормальна сила при певних її значеннях призводить до розриву порошкових утворень в МАІ. Частина зерен, які знаходились в контакті з оброблюваною деталлю в центральній її частині продовжує рухатись разом з деталлю в результаті ефекту близькості. Під час руху деталі в режимі натікання під дією тангенціальних сил вони рухаються вверх по деталі, 1 UA 104328 C2 5 10 15 20 25 30 35 40 45 50 55 60 а при режимі стікання вниз, доки не наблизяться до границі розділу середовищ МАІ - повітря, тобто до краю робочої зони. В цій частині робочої зони внаслідок крайового ефекту є підвищений градієнт магнітного поля, направлений всередину робочої зони, і діють підвищенні магнітні сили, які протидіють силам, що виникають в МАІ при русі деталі, і сприяють утриманню порошку в робочій зоні. Для перевірки ефективності використання відновлювального елемента було проведено експериментальні дослідження МАО деталей типу кінцевий та осьовий різальний інструмент на верстаті, схему якого наведено в [4]. Оброблення виконували при різних кутах а нахилу заготовок відносно до вектора основного руху - обертання навколо кільцевої ванни: 25°, 35°, 45° та 55° в режимі стікання, коли оброблювана деталь витісняє МАІ в нижню частину робочої зони. Як оброблювані деталі було використано циліндричні зразки діаметром 10 мм з лисками (довжина робочої частини 70 мм) виготовлені з різних матеріалів - сплав титану ВТ3-1, нержавіюча сталь X18Н10Т та вуглецевої інструментальної сталі У9А, що моделюють кінцевий інструмент, з вихідною шорсткістю по всій довжині робочих поверхонь, яка складала Ra=0,5-0,8 мкм. Контроль зміни шорсткості поверхні по довжині виконували на профілометрі-профілографі 252. Магнітно-абразивне оброблення виконували при таких умовах - швидкість головного руху V=3 м/хв., час оброблення 60 с, магнітно-абразивний порошок - Феромап, який використовується при МАО вказаних типів матеріалів, розмір зерен 200/160 мкм [5]. Відновлювальний елемент було встановлено під гострим кутом до вектора головного руху, що імітував зустрічне базування. Поперечні розміри відновлювального елемента відповідали розмірам оброблюваних заготовок, а його довжина була вибрана таким чином, щоб забезпечувалась повна його взаємодія з витісненим при МАО оброблюваною заготовкою МАІ, тобто довжина була не менш ніж на 20-30 мм більшою за довжину заготовок. Характер зміни шорсткості по довжині зразків, виготовлених з: Фіг. 4 -титанового сплаву, Фіг. 5 - нержавіючої сталі, Фіг. 6 - інструментальної вуглецевої сталі, після оброблення без використання відновлювального елемента показав, що найбільш активно процес МАО проходить біля краю зразків - в нижній частині робочої щілини, в тій зоні, де формується підвищена густина МАІ в результаті зміщення туди основної маси магнітно-абразивного порошку та підвищеного градієнта магнітного поля. Характер зміни шорсткості Ra по довжині заготовок після оброблення з використанням відновлювального елемента, який був встановлений під кутами =40° та 60° на прикладі сплаву титану (Фіг. 7, 8) та вуглецевої інструментальної сталі (Фіг. 9, 10) показав, що при кутах =40° поліруюча здатність МАІ вища, ніж при =60°, а в порівнянні з процесом МАО без відновлювального елемента ефективність процесу підвищується не менш ніж в 2 рази [6]. Важливо відмітити той факт, що при використанні відновлювального елемента зона активного оброблення по висоті збільшується на 10-15 мм, а процес МАО реалізується в зоні, куди витісняється МАІ, а саме під магнітну щілину. При цьому при кутах =60° зона з підвищеною активністю знаходиться трохи вище в нижній частині магнітних щілин. Це можна пояснити тим фактом, що при подібних кутах базування відновлювального елемента він не забезпечує достатнього відновлення МАІ по висоті робочих зон, а приводить до формування ущільненої області переважно в нижній частині. Характер зміни шорсткості Ra (Фіг. 11-14) по довжині зразків після оброблення з використанням відновлювального елемента, нахил якого варіювався дискретно в діапазоні 3565° з кроком 10° (крива 1 - =35°, крива 2 - =45°, крива 3 - =55°, крива 4 - =65°) показав, що має місце покращення параметру Ra при кутах нахилу відновлювального елементу близьких до 35-45°, а також забезпечується, практично, рівномірна шорсткість по довжині зразків. Таким чином, експериментально показано, що найбільше значення величини Ra має місце при кутах нахилу відновлювального елемента =35-45°. При даних значеннях забезпечується перемішування магнітно-абразивного порошку, реалізуються кращі умови для відновлення форми МАІ в робочих зонах, його абразивних та поліруючих властивостей. В результаті чого забезпечується найбільш рівномірне по довжині зразків оброблення. Таким чином встановлено, що використання відновлювального елемента дозволяє підняти область активного МАО в міжполюсний простір робочої зони та виконувати процес відносно рівномірного оброблення. Джерела інформації: 1. Пат. 25441 Україна В24 В31/112 МПК. Спосіб магнітно-абразивної об'ємної обробки/ Майборода B.C., Гейчук В.М., Степанов О.В.; заявник та патентовласник Київський політехнічний інститут. № 95094329; заявл. 29.09.1995; опубл. 15.12.98; бюл. № 6. 2. А.С. № 878523, МПК В 24 В 31/10. Способ магнитно-абразивной обработки/ Ф.Ю. Сакулевич, Л.К. Минин, Ю.А. Базарнов, А.А. Баубель и Н.Я. Скворчевский; № 2160620/08; заявл. 04.08.1975; опубл. 07.11.1981, Бюл. № 41. 2 UA 104328 C2 5 10 15 20 3. Майборода B.C. Основи створення і використання порошкового магнітно-абразивного інструменту для фінішної обробки фасонних поверхонь: диссертація … докт.техн.наук./ B.C. Майборода. - Киів, 2001. - 404 с. 4. Майборода B.C. Влияние условий магнитно-абразивной обработки в больших рабочих зазорах кольцевого типа на качество многогранных неперетачиваемых твердосплавных пластин/ B.C. Майборода, Д.Ю. Джулий// Надійність інструменту та оптимізація технологічних систем. Зб.наук.праць. - Краматорськ-Київ, вип. 28,2011. - С. 48-55. 5. Оликер В.Е. Порошки для магнитно-абразивной обработки и износостойких покрытий/ В.Е. Оликер. -М.: Металлургия, 1990. - 176 с. 6. Майборода B.C. Магнитно-абразивная обработка деталей с консольным закреплением на установке типа кольцевая ванна/ B.C. Майборода, В.М. Гейчук// Машиностроение и техносфера XXI века Сборник трудов XVII Международной научно-технической конференции 13-18.09.2010. Севастополь. Том 2. - 2010. - С. 130-134. ФОРМУЛА ВИНАХОДУ Спосіб магнітно-абразивного оброблення, що включає поступальний рух оброблюваних деталей вздовж утвореної полюсами електромагніта робочої зони, що заповнена магнітноабразивним порошком, їх обертання навколо осі, нахиленої під кутом до вектора поступального руху, та рух розміщених в робочій зоні відновлювальних елементів за оброблюваними деталями, який відрізняється тим, що відновлювальні елементи встановлюють в робочій зоні відносно до вектора поступального руху під кутом, який залежить від кута установки осі обертання оброблюваної деталі: під гострим, якщо вісь обертання деталі встановлена під тупим кутом, і навпаки, а відновлювальні елементи виконані у вигляді немагнітних стрижнів. 3 UA 104328 C2 4 UA 104328 C2 5 UA 104328 C2 6 UA 104328 C2 7 UA 104328 C2 8 UA 104328 C2 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Автори англійськоюMaiboroda Viktor Stanislavovych, Heichuk Volodymyr Mykolaiovych

Автори російськоюМайборода Виктор Станиславович, Гейчук Владимир Николаевич

МПК / Мітки

МПК: B24B 31/112

Мітки: магнітно-абразивного, спосіб, оброблення

Код посилання

<a href="https://ua.patents.su/11-104328-sposib-magnitno-abrazivnogo-obroblennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб магнітно-абразивного оброблення</a>

Попередній патент: Спосіб виробництва пшенично-житніх булочок “луганські”

Наступний патент: Металеве аркове кріплення зі спецпрофілю з посилюючими елементами

Випадковий патент: Зразок для випробування матеріалів на тертя та зношування