Пристрій та спосіб термальної попередньої обробки твердої сировини у концентрично розташованому поетапному псевдозрідженому шарі

Формула / Реферат

1. Реактор псевдозрідженого шару для термальної попередньої обробки твердої сировини, що вміщує воду, який відрізняється тим, що він має пристрої для підтримання поетапного стаціонарного псевдозрідженого шару щонайменше з двома концентрично розташованими зонами обробки, в яких

- кожна із зон обробки має щонайменше один окремий впускний отвір для розріджувального газу, і

- окремі зони обробки з'єднані між собою тільки переливом через край,

- кожна зона обробки відділена від суміжної підтопленим переливом,

- крайня зона обробки оснащена завантажувальним пристроєм для подачі сировини, і

- зона обробки, найближча до центру, оснащена розвантажувальним пристроєм для попередньо обробленого продукту.

2. Реактор псевдозрідженого шару за п. 1, який відрізняється тим, що він оснащений затопленим переливом, частково зниженим і нахиленим на 180 градусів відносно завантажувального пристрою.

3. Реактор псевдозрідженого шару за п. 2, який відрізняється тим, що він оснащений затопленими переливом, частково зниженими і нахиленими на 180 градусів до переливу відповідної зовнішньої зони обробки.

4. Реактор псевдозрідженого шару за пп. 1-3, який відрізняється тим, що він оснащений перегородкою нижнього зливу щонайменше в одній із зон обробки.

5. Реактор псевдозрідженого шару за одним із пп. 1-4, який відрізняється тим, що кожна зона обробки оснащена окремим пристроєм для випуску газу.

6. Реактор псевдозрідженого шару за пп. 1-5, який відрізняється тим, що кожен впускний отвір для розріджувального газу оснащений форсункою, отвором, щілиною або дзвоном.

7. Спосіб термальної попередньої обробки твердої сировини у псевдорозріджуваному шарі, який здійснюють поетапно у реакторі псевдозрідженого шару із щонайменше двома концентрично розміщеними зонами обробки, який відрізняється тим, що

- тверду сировину завантажують у крайню зовні зону обробки розріджуваного шару, причому псевдозріджений шар розмішують і розріджують розріджувальним газом,

- конкретну температуру і конкретний час осідання встановлюють для кожного етапу розріджуваного шару,

- температуру розріджувального газу контролюють окремо на відповідних етапах,

- матеріал, який підлягає розрідженню у псевдозрідженому шарі, перетікає із відповідної зовнішньої зони обробки через затоплений перелив у відповідну внутрішню зону обробки, і

- матеріал, який підлягає розрідженню у псевдозрідженому шарі, вивантажують з продуктом із днища найближчої до центра зони обробки.

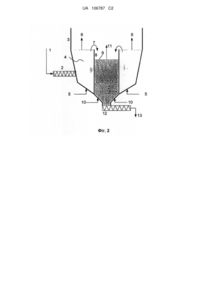

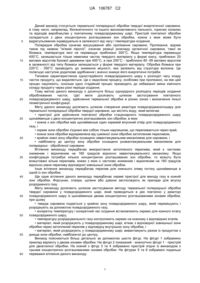

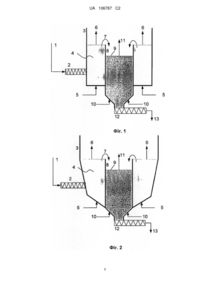

Текст

Реферат: Реактор псевдозрідженого шару для термальної попередньої обробки твердої сировини, що вміщує воду, оснащений пристроями тримання поетапного стаціонарного розріджуваного шару щонайменше з двома концентрично розташованими зонами обробки, причому кожна із зон обробки має щонайменше один впускний отвір для розріджувального газу, і окремі зони обробки з'єднуються між собою тільки переливом через край, крайня зона обробки оснащена завантажувальним пристроєм для подачі сировини, кожна зона обробки відділяється від суміжної затопленим переливом, і найближча до центра зона обробки оснащена випуском для продуктів реакції. Згідно із винаходом, передбачено завантаження твердої сировини у найближчу до краю зону обробки розріджуваного шару, причому цей розріджуваний шар перемішується і розріджується розріджувальним газом, перша температура і перший час осідання встановлюються на першому етапі розріджуваного шару, друга температура і другий час осідання - на другому етапі розріджуваного шару, температури розріджувального газу контролюються окремо на першому і другому етапах, матеріал, який підлягає розрідженню, перетікає із відповідної зовнішньої зони обробки через затоплений перелив у відповідну внутрішню зону обробки, і матеріал, який підлягає розрідженню, вивантажується із продуктом з днища зони обробки, найближчої до центра. UA 106787 C2 (12) UA 106787 C2 UA 106787 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується термальної попередньої обробки твердої енергетичної сировини, в тому числі, наприклад, біогенетичного та іншого високоактивного пального, горючих копалин та відходів виробництва у поетапному псевдозрідженому шарі. Пристрій поетапної обробки складається з двох концентрично розташованих зон обробки, кожна з яких може бути відрегульованою індивідуально в залежності від часу і температури осідання. Попередня обробка означає висушування або пропікання сировини. Пропікання, відоме також під назвою "м'який піроліз", означає реакції розкладу органічної сировини, такої як біомаса, температура якої не перевищує приблизно 300°C. Якщо температура перевищує 400°C, залишається тільки невелика частка твердого матеріалу у формі коксу, приблизно 20 вагових відсотків букової деревини при 400°C, а при 250°C - приблизно 80 -95 вагових відсотків в залежності від типу біомаси залишається у формі твердого матеріалу. Обробка біомаси при 220°C - 350°С призводить до зниження міцності, яка залежить від структури волокна. Це полегшує наступне додаткове здрібнення і значно знижує його енергетичні потреби. Типовою характеристикою одностадійного псевдозрідженого шару є розподіл часу осаду часток продукту, що видаляється. Це є недоліком процесу, особливо при пропіканні, на яке цей процес націлюють, оскільки одно стадійний процес призводить до небажаної зміни хімічного складу продукту через різні періоди осідання. Тому метою даного винаходу є досягнути більш однорідного розподілу періодів осідання оброблюваних часток. Цієї мети досягають шляхом застосування поетапного псевдозріджуваного шару, здійснення термальної обробки в різних зонах і визначення їхньої геометричної конфігурації. Мету даного винаходу досягають шляхом створення реактора псевдозрідженогошару для термальної попередньої обробки твердої сировини, що містить воду, який включає • пристрої для здійснення поетапної обробки стаціонарного псевдорозрідженого шару щонайменше з двох концентрично розташованих зон обробки, в яких • кожна з зон обробки має щонайменше один окремий впускний отвір для псевдозрідженого газу, і • окремі зони обробки з'єднані між собою тільки надлишком, що переливається через край, • кожна зона обробки відокремлена від суміжної зони обробки затопленим переливом, • крайню зовні зону обробки оснащено завантажувальним механізмом для сировини, і • найближчу до центру зону обробки оснащено розвантажувальним механізмом для попередньо - обробленої сировини. Втілення винаходу передбачає використання затопленого перелива, який є частково зниженим і відхиленим на 180 градусів відносно завантажувального механізму. Якщо конфігурація потребує кількох концентрично розташованих зон обробки, то можуть бути влаштовані кілька переливів, кожен з яких є частково зниженим і відхиленим на 180 градусів відносно рівня переливу відповідної зовнішньої зони обробки. Інше втілення винаходу передбачає перелив для нижнього зливу потоку щонайменше в одній із зон обробки. Ще одне втілення даного винаходу передбачає окремі пристрої для виходу газу в кожній зоні обробки. Форсунки, отвори, щілини або дзвони застосовують як прилади для впуску розрідженого газу. Мету винаходу досягають шляхом застосування методу термальної попередньої обробки твердої сировини у псевдозрідженого шарі, який приводиться в дію поетапно у реакторі псевдозрідженого шару із щонайменше двома концентрично розташованими зонами обробки, при цьому • тверда сировина подається у крайню зону псевдозрідженого шару, який перемішують і розріджують за допомогою псевдозрідженого газу, • конкретну температуру і конкретний час осідання встановлюють окремо для кожного етапу псевдозрідженого шару, • температуру розріджувального газу контролюють окремо на кожному з відповідних етапів, • матеріал, який розріджують у псевдозрідженому шарі, втікає з відповідної зовнішньої зони обробки через затоплений перелив у відповідну внутрішню зону обробки, і • матеріал, який розріджують у псевдозрідженому шарі, вивантажують разом із продуктом з днища зони обробки, найближчої до центру. Винахід пояснюється більш детально за допомогою шести фігур. На фігурі 1 зображено приклад варіанту з двома зонами обробки, На фігурі 2 показаний - аналогічно фігурі 1 - пристрій для двоетапної обробки. На кожній з фігур 3 та 4 зображено пристрій згідно із винаходом з трьома концентрично розташованими зонами обробки. На фігурах 5 та 6 зображені подальші переважні втілення даного винаходу. 1 UA 106787 C2 5 10 15 20 25 30 35 40 45 50 55 На фігурі 1 зображено приклад варіанту виконання з двома зонами обробки. Сировина 1 подається в першу зону обробки 4 реактора 3 завантажувальним шнеком 2. Зону обробки 4 розмішують і розріджують розріджувальним газом 5. Температуру розріджувального газу 5 обирають, наприклад, такою, щоб сировина підлягала висушуванню у першій зоні обробки 4. Спрацьований газ 6 з розріджувального газу і вода, що випаровується, виходять із зони обробки 4. Розрідження та безперервна подача сировини дозволяють постійно передавати осушену сировину 1 у другу зону обробки 9 шляхом переливу 7. Ці дві зони обробки розділяються перегородкою 8 і є концентричними у відносному розташуванні. Зона обробки 9 розріджується розріджувальним газом 10. Температуру цього розріджувального газу 10 можна встановити відповідно необхідної обробки. Якщо потрібно здійснити пропікання сировини 1, температура розріджувального газу 10 підбирається такою, щоб у шарі зони обробки 9 встановилася середня температура, скажімо, 250°C. Спрацьований газ 11 з розріджувального газу 10 і газові компоненти, що вивільняються під час пропікання, виходять із зони обробки 9. Оброблений продукт 13 розвантажувальним шнеком 12 виводять з днища зони обробки 9. На фігурі 2 зображений пристрій двоетапної обробки, яка аналогічна зображеної на фіг. 1. На відміну від фігури 1, днище зони обробки 4 є конічним, так само як і стінка ректора 3. На фігурі 3 показано пристрій згідно із винаходом з трьома концентрично розташованими зонами обробки 4, 16 і 9, кожна з яких підлягає окремому розрідженню. Фігура 4 відображує пристрій згідно із винаходом з трьома концентрично розташованими зонами обробки 4, 16 і 9, кожна з них має окремий впуск розріджувального газу. Зони обробки 4 та 16 самі розділяються на зони перегородкою 22 нижнього зливу. Розріджені тверді частки повинні проминути перегородку 22, перш ніж досягнути наступної зони обробки 9 або 16 через перегородку 8, яку запроектовано як злив через край. Весь спрацьований газ 17, який складається з розріджувальних газів, в залежності від робочого режиму, водяної пари, що вивільняється з секції сушки, та вивільнені летючі речовини виходять з реактора, обтяжені пилом, характерним для псевдозрідженого шару. Далі спрацьований газ 17 проходить сепаратор пилу 18 перед його подальшим використанням, або обробкою, або випуском в атмосферу. На фігурі 4 сепаратор пилу 16 представлений для прикладу як фільтр з обов'язковим газом зворотної промивки 21, але можливо також передбачити, наприклад, циклон, електростатичний осаджувальний прилад або сепаратор пилу будь-якого іншого сучасного типу. Пил 19, відокремлений від газу, вигідно використовувати повторно, як показано, і знову вводити в реактор разом із сировиною. Не представленим залишився ще один переважний варіант, а саме, подача пилу 19 безпосередньо в потік продукту 13. На фігурі 5 показано інше переважне втілення даного винаходу. На відміну від конструкції що показана на фігурі 4, перегородки 22, які є нижніми зливами у зонах обробки, подовжені до верхньої частини реактора, показаного на фіг. 5 Це дає можливість створити окремі виходи 6, 11 та 15 для потоків спрацьованого газу. Ці потоки можна, наприклад, направити на індивідуальну наступну обробку або видалити. Це робить можливим, наприклад, передбачити індивідуальне видалення пилу. Крім того, можливо використати один або кілька таких часткових потоків для додавання до розріджувального газу 10. Буде корисно, наприклад, повторно використати спрацьований газ 11, видалений з центральної зони обробки 9, додавши його, хоча б частково, до розріджувального газу 5 або 14. Це потребуватиме додаткового нагріву в залежності від рівня температури, видалення пилу в разі потреби та підвищення тиску. На фігурі 6 показано ще одне переважне втілення даного винаходу. У порівнянні з конструкціями, що зображені на фіг. 1 чи 2, фігура 6 зображує оптимізовану конфігурацію затопленого переливу 8. Перегородка 8 має заглиблення 23, що діє як перелив 7. Частки, розріджені у зоні обробки 4, переливаються, головним чином, до наступної зони обробки 9 через це найнижче місце у переливі через перегородку 8. Особлива перевага виникає, якщо це заглиблення 23 розмістити безпосередньо навпроти завантажувального шнека 2, що суттєво подовжить час осідання часток і зробить значно більш рівномірним розподіл періодів часу осідання часток. Хоча на фігурах і не показано, важливим втіленням заявленого винаходу є також і те, що розміри зон обробки можливо підбирати індивідуально в залежності від часу осідання, запланованого для відповідної зони обробки. Завантажувальний шнек 2 подає матеріал у зону обробки 4 ззовні для того, щоб максимально подовжити час осідання часток. Це означає, що є дві конфігурації: 1) транспортування твердих часток із зони обробки 4 до наступної зони обробки здійснюють переливом, як показано на фігурах 1, 2 і 3. У цьому разі завантажувальний шнек розташовують на рівні нижчого шару. 2 UA 106787 C2 5 10 15 20 25 30 35 40 45 50 55 60 2) транспортування твердих часток із зони обробки 4 здійснюють спочатку переливом, як показано на фігурі 4, і в цьому разі завантажувальний шнек розташовують на рівні верхнього шару. Також є можливим - в залежності від маси, що подається - встановлення кількох завантажувальних шнеків по колу. Кожна зона обробки має індивідуальний контроль температури розріджувального газу. - Завдяки концентричній конфігурації, тобто округлій формі реактора 3 та перегородки 8, розріджувальний газ 5 і 10 можна подавати так, щоб він закручував розріджуваний шар у даній та у кожній наступній зоні обробки. - Зовнішню стінку реактора 3 можливо виконувати подвійною, щоб забезпечити додатковий засіб нагріву. Перегородку 8 можна сконструювати теплопровідною, щоб забезпечити додатковий теплообмін між зонами обробки. Якщо зону обробки 4 застосовують для сушіння, а зону 9 - для пропікання, тепло подається зсередини назовні. Днище внутрішньої зони обробки може бути конічним, і розвантажувальний шнек 12 може бути виконаним як охолоджувальний шнек. В якості розріджувального газу можливо використовувати: - інертний газ, такий як азот чи вуглекислий газ, або їхні суміші, - повітря або "збіднене" повітря, тобто повітря з додаванням азоту, наприклад, для зниження вмісту кисню, - димові гази; для нагріву газу, що подається: це звичайна практика - спалювати пальне у додатковій паливній системі. Утворений гарячий димовий газ змішують з повітрям та/або азотом до потрібної температури і використовують як розріджувальний газ. - рециркулюючий газ; якщо, наприклад, частину відхідного газу 20, звільненого від пилу, ре циркулюють, можна змішати з свіжим газом, тобто топковим газом, інертним газом чи повітрям, та знову нагріти, а потім подавати у пристрій як розріджувальний газ. Газорозподільну систему можна сконструювати так, щоб кожну зону обробки оснастити власним газорозподільником. Для цього можна рекомендувати два варіанти: Плита форсунки, варіант 1, переваги: на фігурі 1 показано зону обробки 4 з пласкою газорозподільною плитою. Для цього варіанту можна рекомендувати «відкриту» плиту форсунки, яку зазвичай застосовують для розріджуваних шарів, і через яку тверді частки можна видалити вниз, наприклад, в разі забруднень або коли необхідно спорожнити реактор на час простою. «Відкриту» плиту форсунки рекомендують також, якщо днище є конічним, як показано на фігурах 2 - 5. Плита форсунки, варіант 2: Тут загально конічне днище представлено для усіх газорозподільників. Для того, щоб спорожнити реактор, стінку 8 можна оснастити клапанами, так щоб весь обсяг твердих часток попав у внутрішню зону обробки 9 і був вивантажений через центральний вихідний отвір. Список цифрових позицій, що надані на кресленнях, та їх визначень: 1 Сировина 2 Завантажувальний шнек 3 Реактор 4 Зона обробки 5 Розріджувальний газ 6 Спрацьований газ 7 Перелив 8 Перегородка/затоплений перелив 9 Зона обробки 10 Розріджувальний газ 11 Спрацьований газ 12 Розвантажувальний шнек 13 Продукт 14 Розріджувальний газ 15 Спрацьований газ 16 Зона обробки 17 Спрацьований газ 18 Сепаратор пилу 19 Пил 20 Обезпилений спрацьований газ 21 Газ зворотної промивки 3 UA 106787 C2 22 Перегородка нижнього зливу 23 Заглиблення \ ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 1. Реактор псевдозрідженого шару для термальної попередньої обробки твердої сировини, що вміщує воду, який відрізняється тим, що він має пристрої для підтримання поетапного стаціонарного псевдозрідженого шару щонайменше з двома концентрично розташованими зонами обробки, в яких - кожна із зон обробки має щонайменше один окремий впускний отвір для розріджувального газу, і - окремі зони обробки з'єднані між собою тільки переливом через край, - кожна зона обробки відділена від суміжної підтопленим переливом, - крайня зона обробки оснащена завантажувальним пристроєм для подачі сировини, і - зона обробки, найближча до центру, оснащена розвантажувальним пристроєм для попередньо обробленого продукту. 2. Реактор псевдозрідженого шару за п. 1, який відрізняється тим, що він оснащений затопленим переливом, частково зниженим і нахиленим на 180 градусів відносно завантажувального пристрою. 3. Реактор псевдозрідженого шару за п. 2, який відрізняється тим, що він оснащений затопленими переливом, частково зниженими і нахиленими на 180 градусів до переливу відповідної зовнішньої зони обробки. 4. Реактор псевдозрідженого шару за пп. 1-3, який відрізняється тим, що він оснащений перегородкою нижнього зливу щонайменше в одній із зон обробки. 5. Реактор псевдозрідженого шару за одним із пп. 1-4, який відрізняється тим, що кожна зона обробки оснащена окремим пристроєм для випуску газу. 6. Реактор псевдозрідженого шару за пп. 1-5, який відрізняється тим, що кожен впускний отвір для розріджувального газу оснащений форсункою, отвором, щілиною або дзвоном. 7. Спосіб термальної попередньої обробки твердої сировини у псевдорозріджуваному шарі, який здійснюють поетапно у реакторі псевдозрідженого шару із щонайменше двома концентрично розміщеними зонами обробки, який відрізняється тим, що - тверду сировину завантажують у крайню зовні зону обробки розріджуваного шару, причому псевдозріджений шар розмішують і розріджують розріджувальним газом, - конкретну температуру і конкретний час осідання встановлюють для кожного етапу розріджуваного шару, - температуру розріджувального газу контролюють окремо на відповідних етапах, - матеріал, який підлягає розрідженню у псевдозрідженому шарі, перетікає із відповідної зовнішньої зони обробки через затоплений перелив у відповідну внутрішню зону обробки, і - матеріал, який підлягає розрідженню у псевдозрідженому шарі, вивантажують з продуктом із днища найближчої до центра зони обробки. 4 UA 106787 C2 5 UA 106787 C2 6 UA 106787 C2 7 UA 106787 C2 8 UA 106787 C2 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice and method for thermally pre-treating solid raw materials in a concentrically stepped fluidized bed

Автори англійськоюAbraham, Ralf, Hamel, Stefan

Автори російськоюАбрахам Ральф, Гамель Штефан

МПК / Мітки

Мітки: поетапному, твердої, термальної, шарі, псевдозрідженому, розташованому, сировини, попередньо, пристрій, спосіб, концентричної, обробки

Код посилання

<a href="https://ua.patents.su/11-106787-pristrijj-ta-sposib-termalno-poperedno-obrobki-tverdo-sirovini-u-koncentrichno-roztashovanomu-poetapnomu-psevdozridzhenomu-shari.html" target="_blank" rel="follow" title="База патентів України">Пристрій та спосіб термальної попередньої обробки твердої сировини у концентрично розташованому поетапному псевдозрідженому шарі</a>

Попередній патент: Синергічна гербіцидна/фунгіцидна композиція, яка містить піридинкарбонову кислоту і фунгіцид

Наступний патент: Зубчаста муфта

Випадковий патент: Ящик колійний