Спосіб контролю руйнування вала робочого колеса турбіни

Номер патенту: 119308

Опубліковано: 25.09.2017

Автори: Письменний Володимир Іванович, Журавльов Володимир Миколайович, Кравченко Ігор Федорович

Формула / Реферат

1. Спосіб контролю руйнування вала робочого колеса турбіни, що включає вимір і цифрову обробку сигналу вібрацій з вала робочого колеса турбіни, який відрізняється тим, що обчислюють параметр функції лінійної деформації ![]() вала робочого колеса турбіни під експлуатаційним навантаженням, який належить до фазової області обробки сигналу вібрацій і характеризує цілісність вала, при цьому даний параметр може бути виділений із загального сигналу вібрацій у зоні досліджуваного вала шляхом обчислень на основі приросту фазової функції

вала робочого колеса турбіни під експлуатаційним навантаженням, який належить до фазової області обробки сигналу вібрацій і характеризує цілісність вала, при цьому даний параметр може бути виділений із загального сигналу вібрацій у зоні досліджуваного вала шляхом обчислень на основі приросту фазової функції ![]() сигналу вібрацій вала на інтервалі часу

сигналу вібрацій вала на інтервалі часу ![]() одного періоду обертання вала робочого колеса турбіни.

одного періоду обертання вала робочого колеса турбіни.

2. Спосіб контролю за п. 1, який відрізняється тим, що для досліджуваного вала попередньо визначають період ![]() і частоту

і частоту ![]() його обертання;

його обертання;

з датчика сигналу вібрацій, який установлюють на корпусі турбіни перпендикулярно осі обертання досліджуваного вала робочого колеса турбіни таким чином, що вісь чутливості датчика проходить через робоче колесо турбіни, знімають сигнал вібрацій ![]() , де

, де ![]() - поточний час;

- поточний час;

за допомогою генератора синусних і косинусних сигналів формують синусні ![]() й косинусні

й косинусні ![]() сигнали, частоти яких строго дорівнюють частоті обертання

сигнали, частоти яких строго дорівнюють частоті обертання ![]() вала робочого колеса турбіни;

вала робочого колеса турбіни;

одночасно, використовуючи генератор сигналів частоти вибірки, формують сигнал вибірки ![]() , частота якого

, частота якого ![]() більше частоти обертання

більше частоти обертання ![]() вала робочого колеса турбіни у двадцять разів,

вала робочого колеса турбіни у двадцять разів, ![]() , а період

, а період ![]() визначається як величина обернено пропорційна величині частоти сигналу вибірки

визначається як величина обернено пропорційна величині частоти сигналу вибірки ![]() ;

;

потім, використовуючи аналого-цифрові перетворювачі, аналізований сигнал ![]() з датчика сигналу вібрацій, синусні

з датчика сигналу вібрацій, синусні ![]() й косинусні

й косинусні ![]() сигнали дискретизують із частотою

сигнали дискретизують із частотою ![]() сигналу вибірки, рівномірно квантують і вибирають аналізований сигнал на інтервалі часу, рівному періоду обертання

сигналу вибірки, рівномірно квантують і вибирають аналізований сигнал на інтервалі часу, рівному періоду обертання ![]() вала робочого колеса турбіни;

вала робочого колеса турбіни;

після, використовуючи обчислювальний засіб, дискретизований аналізований сигнал ![]() множать на дискретизовані сигнали синусних

множать на дискретизовані сигнали синусних ![]() і косинусних

і косинусних ![]() сигналів, обрані на інтервалі часу

сигналів, обрані на інтервалі часу ![]() періоду обертання вала робочого колеса турбіни, одержуючи сигнали синусних

періоду обертання вала робочого колеса турбіни, одержуючи сигнали синусних ![]() і косинусних

і косинусних ![]() добутків сигналів вібрацій, які містять зміни миттєвої фази сигналу частоти обертання

добутків сигналів вібрацій, які містять зміни миттєвої фази сигналу частоти обертання ![]() вала робочого колеса турбіни, пропорційні лінійної деформації

вала робочого колеса турбіни, пропорційні лінійної деформації ![]() досліджуваного вала;

досліджуваного вала;

кожний окремо сигнал синусних ![]() і косинусних

і косинусних ![]() добутків сигналів вібрацій обробляють цифровими фільтрами третього порядку із частотою зрізу, рівній частоті обертання

добутків сигналів вібрацій обробляють цифровими фільтрами третього порядку із частотою зрізу, рівній частоті обертання ![]() вала робочого колеса турбіни, одержуючи відфільтровані сигнали синусного

вала робочого колеса турбіни, одержуючи відфільтровані сигнали синусного ![]() й косинусного

й косинусного ![]() добутків сигналів вібрацій, зсунуті один відносно одного на кут 90°;

добутків сигналів вібрацій, зсунуті один відносно одного на кут 90°;

далі роблять обчислення фазової функції ![]() сигналу вібрацій

сигналу вібрацій ![]() :

:

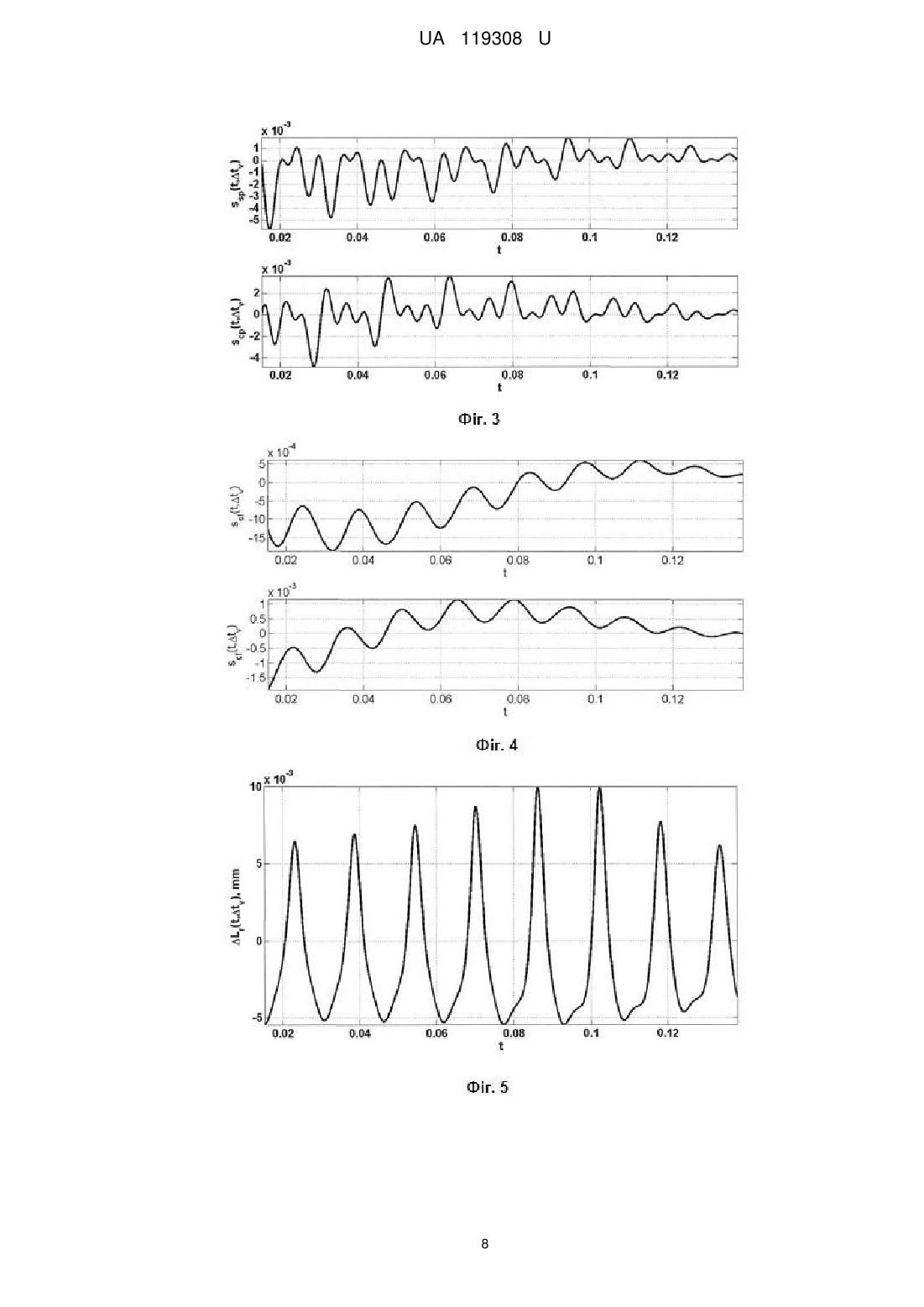

![]() ,

,

![]()

де ![]() - величина відфільтрованого сигналу синусного добутку сигналу вібрацій;

- величина відфільтрованого сигналу синусного добутку сигналу вібрацій;

![]() - величина відфільтрованого сигналу косинусного добутку сигналу вібрацій;

- величина відфільтрованого сигналу косинусного добутку сигналу вібрацій;

і обчислення приросту фазової функції ![]() сигналу вібрацій

сигналу вібрацій ![]() на інтервалі часу

на інтервалі часу ![]() періоду сигналу вибірки:

періоду сигналу вибірки:

![]() ,

,

![]()

після чого обчислюють значення функції лінійної деформації ![]() вала робочого колеса турбіни на радіусі

вала робочого колеса турбіни на радіусі ![]() вала й інтервалі часу

вала й інтервалі часу ![]() періоду обертання досліджуваного вала за формулою:

періоду обертання досліджуваного вала за формулою:

![]() ,

,

![]() .

.

Текст

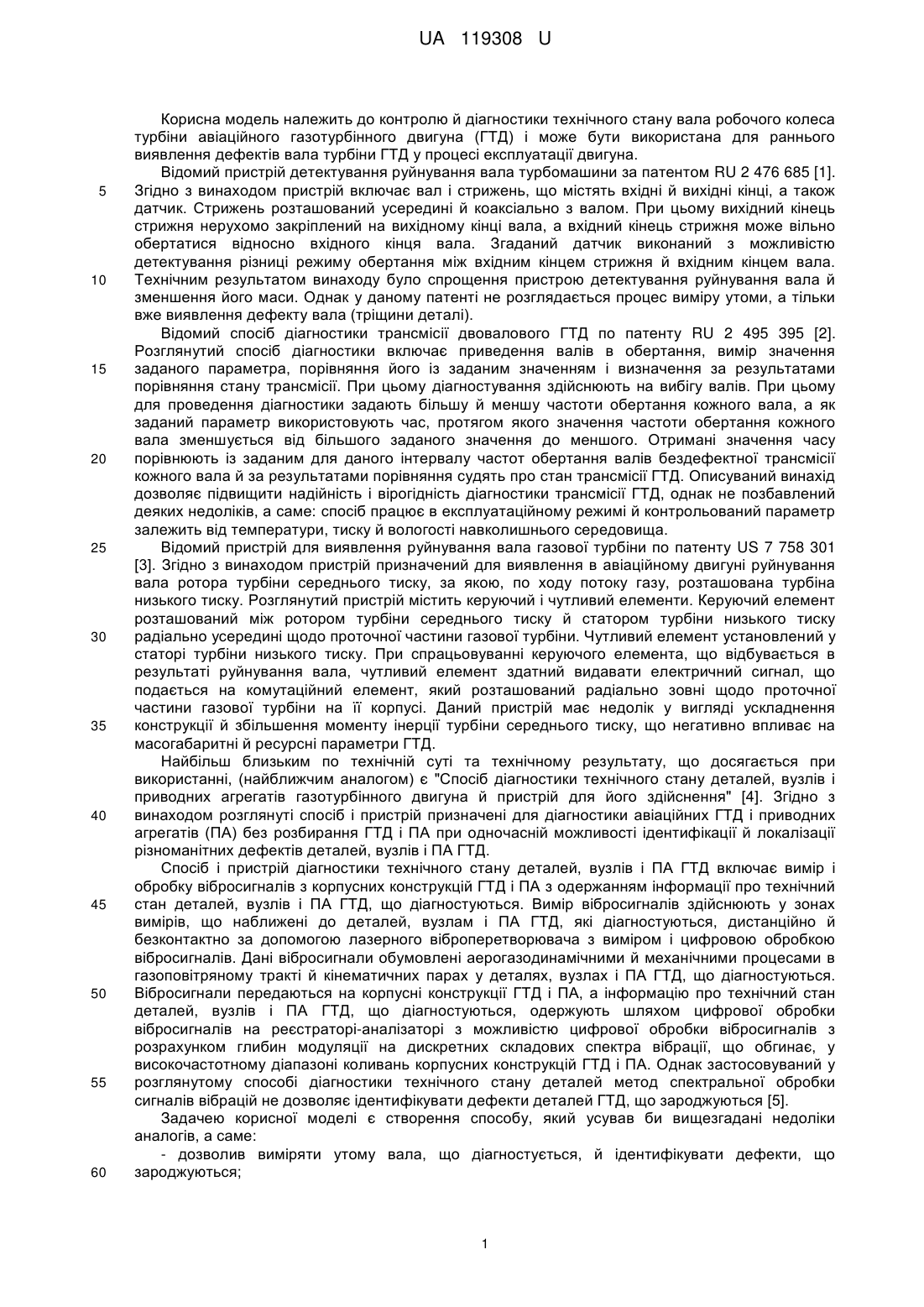

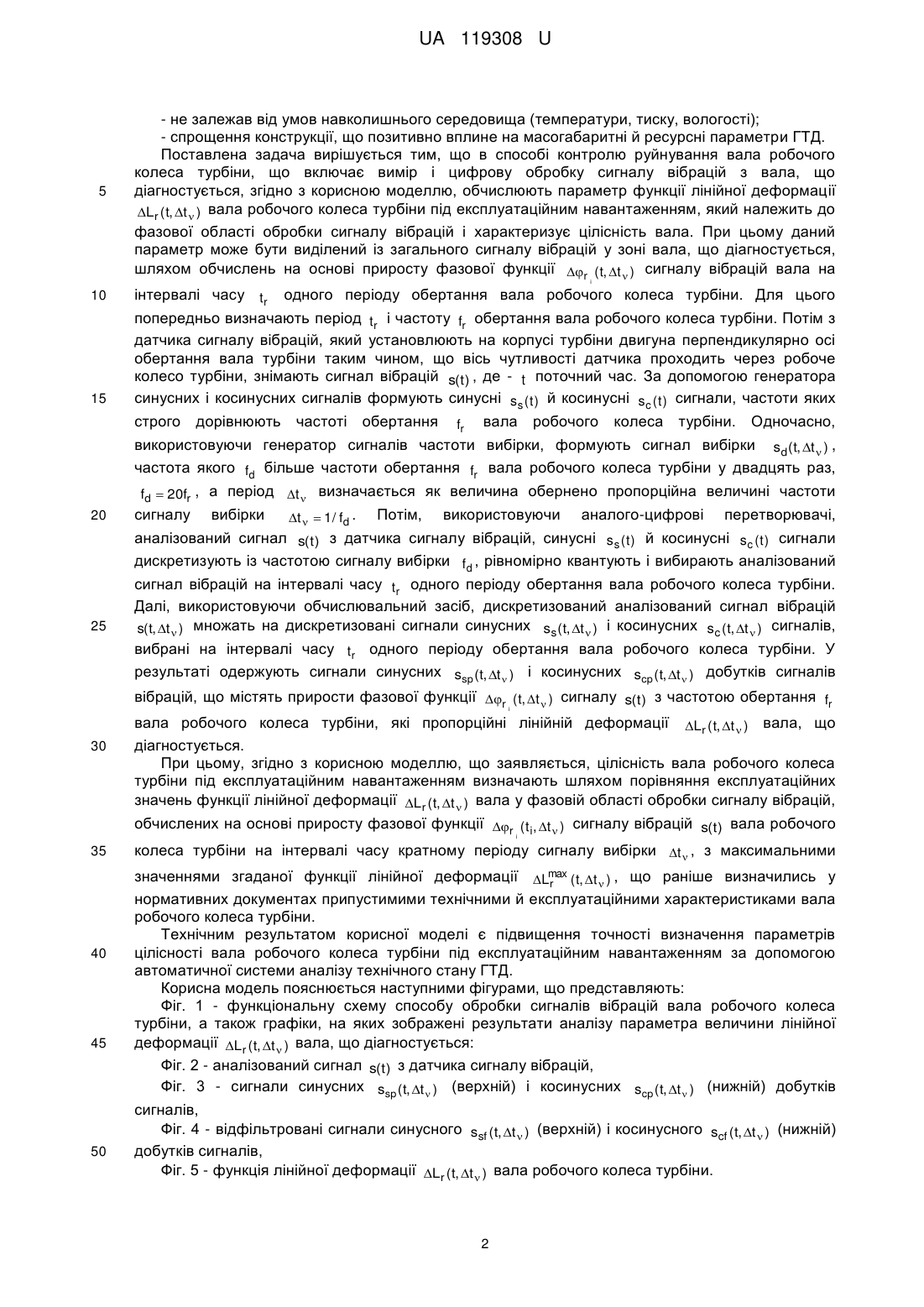

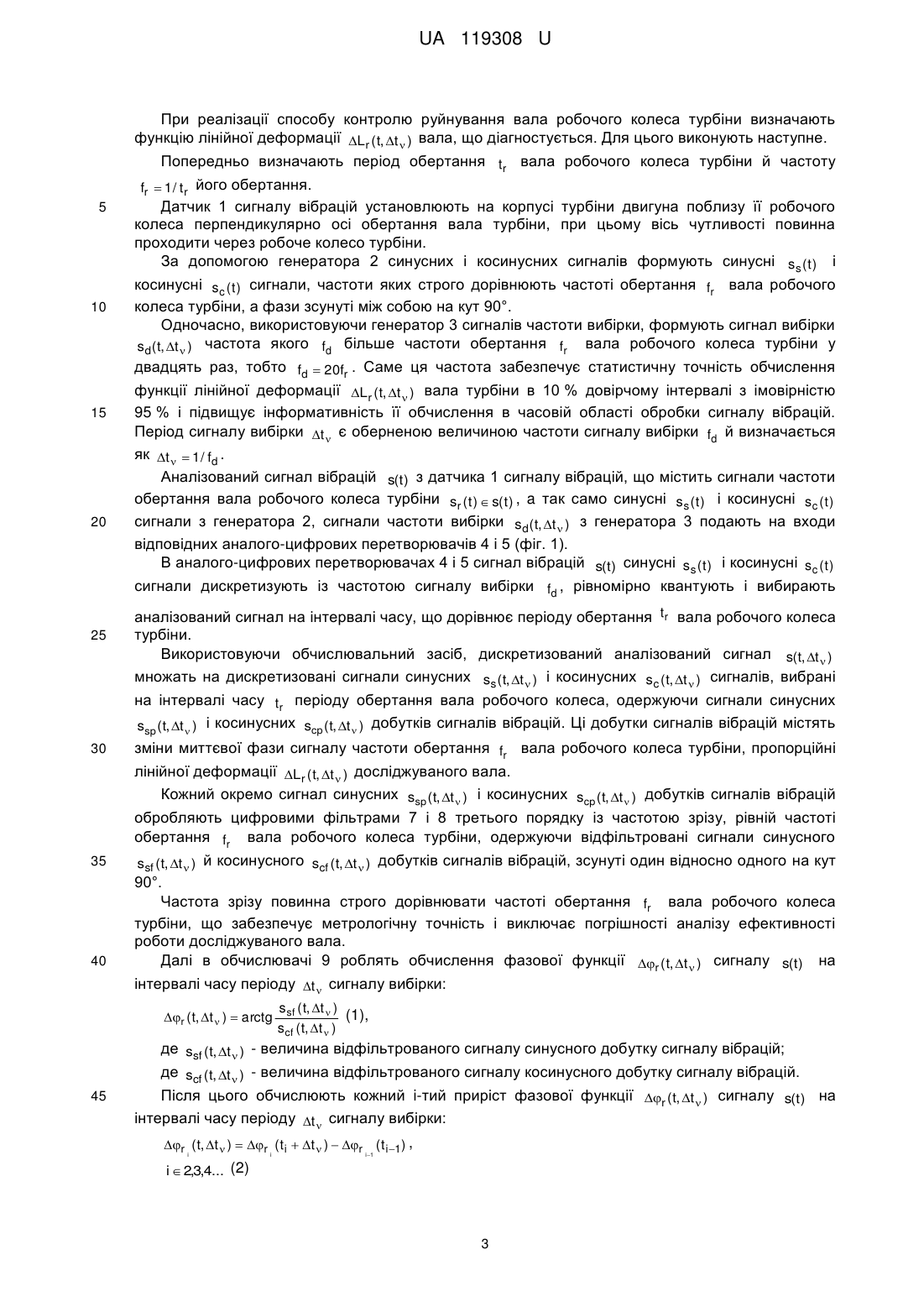

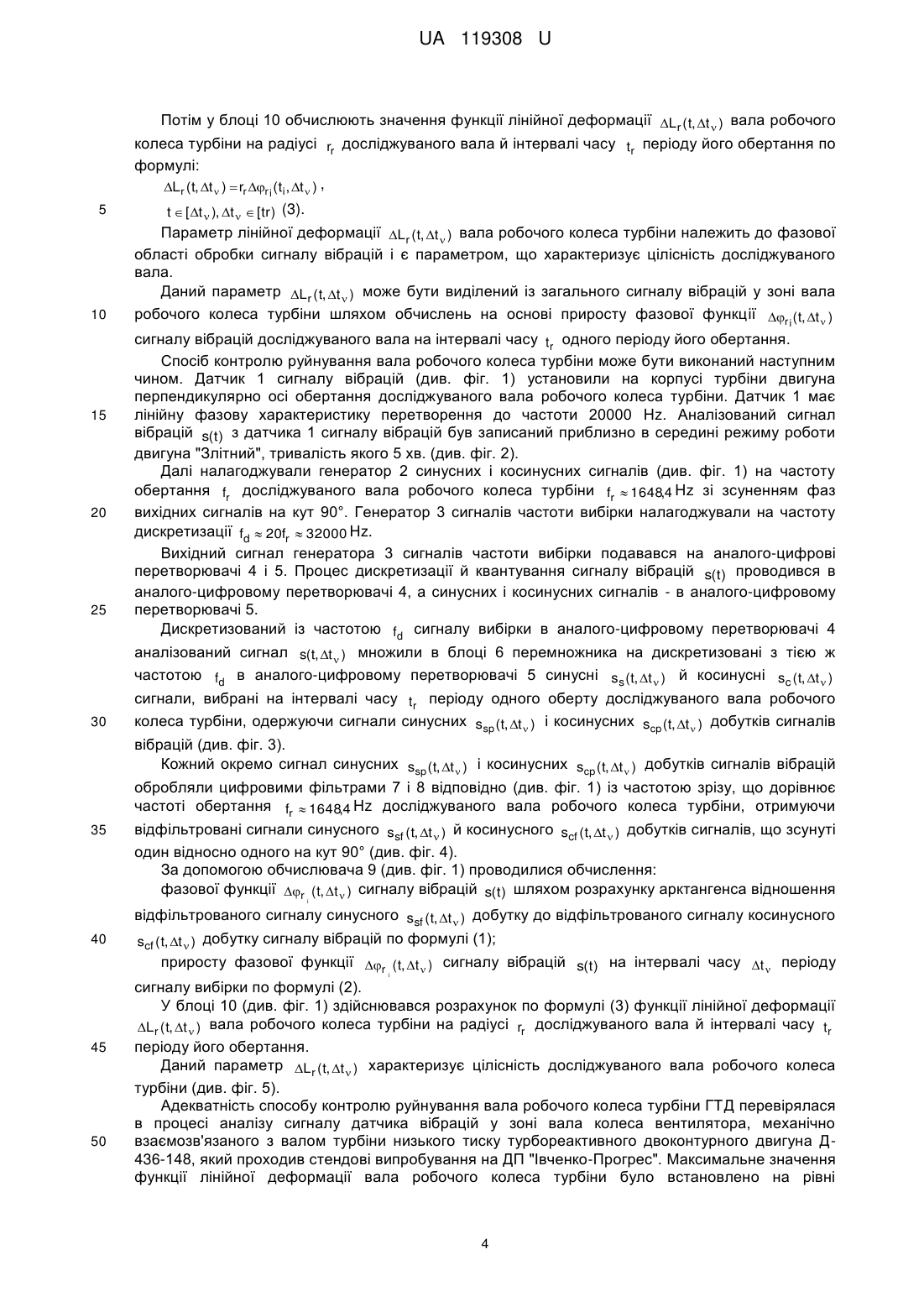

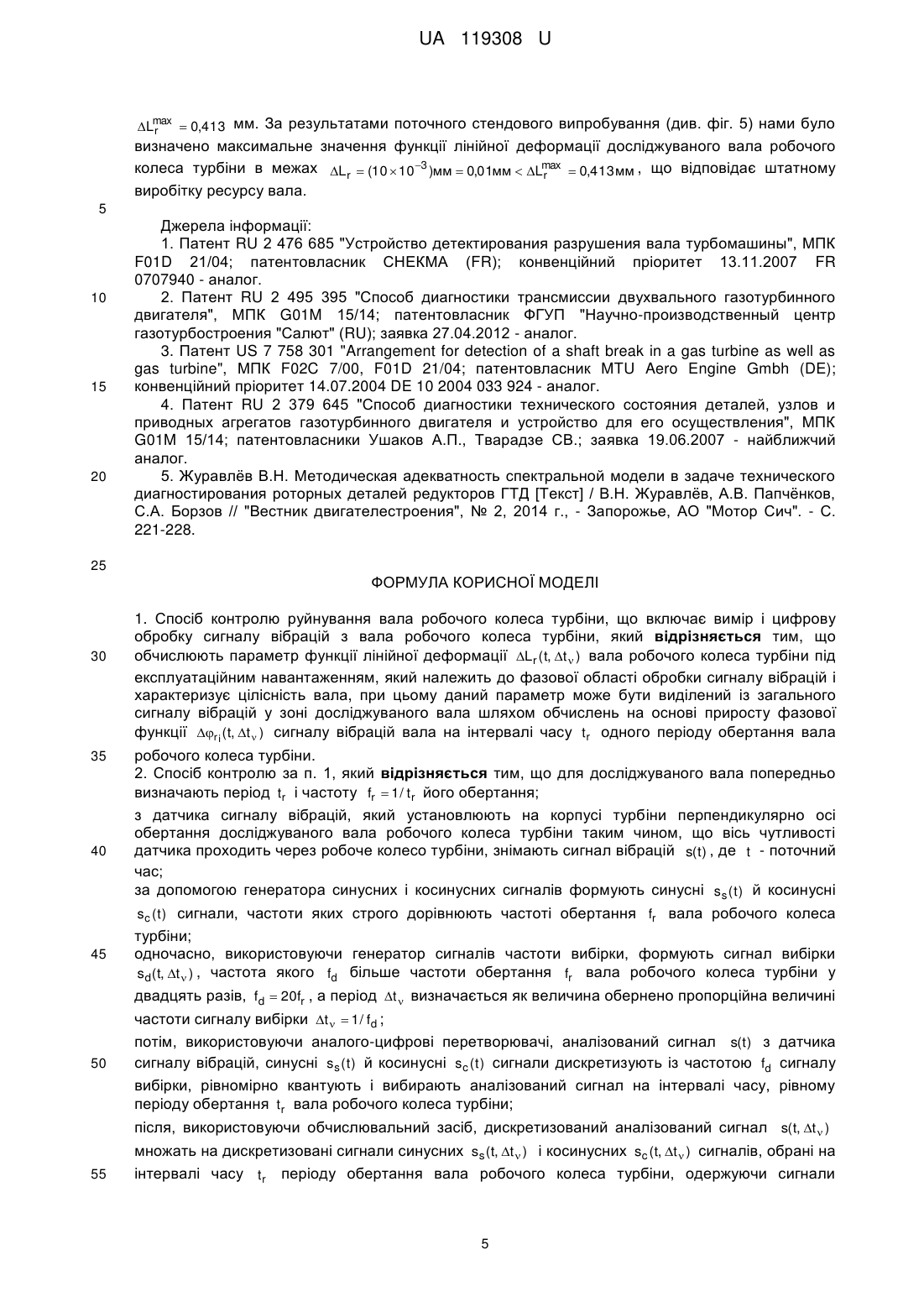

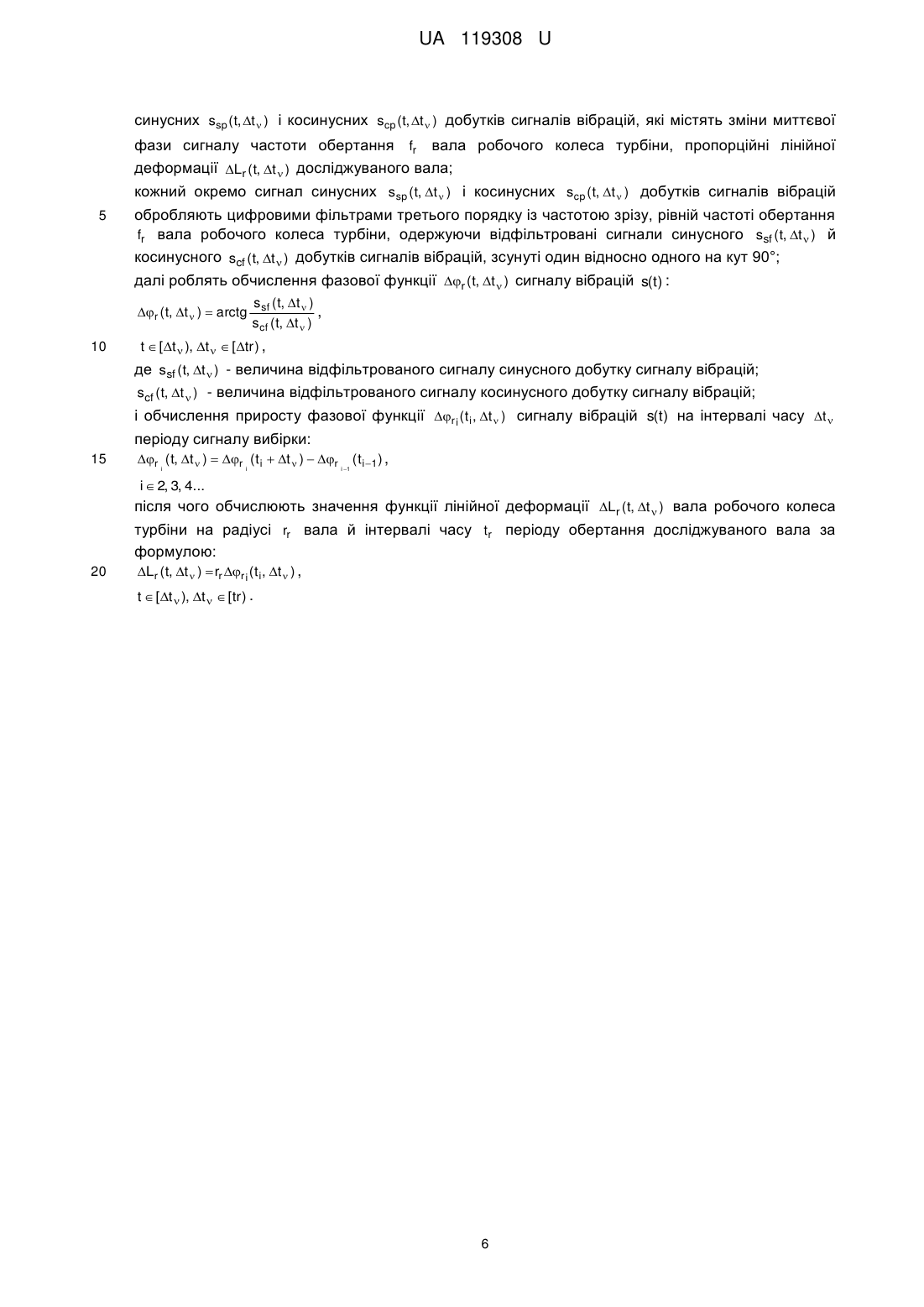

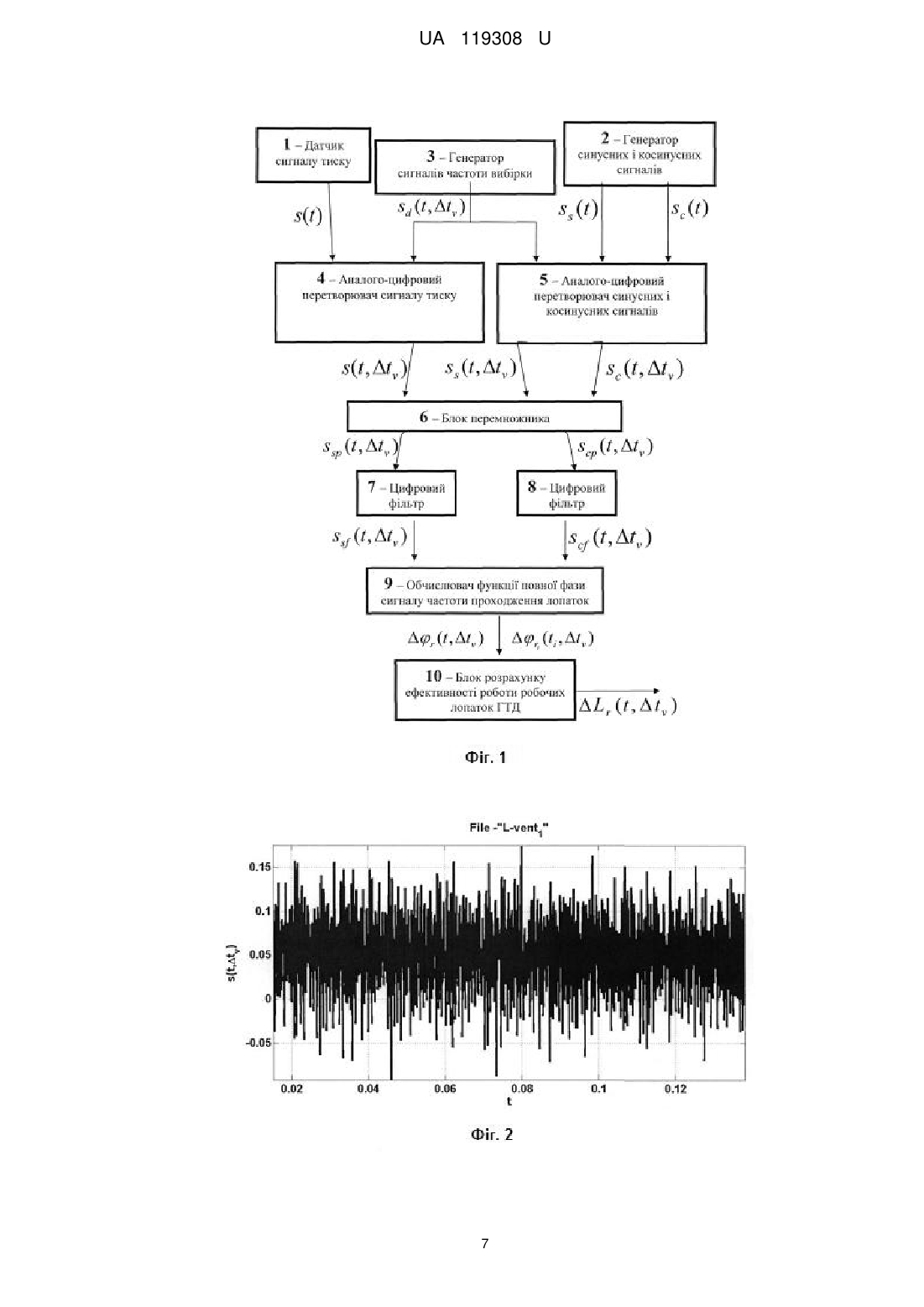

Реферат: Спосіб контролю руйнування вала робочого колеса турбіни включає вимір і цифрову обробку сигналу вібрацій з вала робочого колеса турбіни. Обчислюють параметр функції лінійної деформації Lr (t, t ) вала робочого колеса турбіни під експлуатаційним навантаженням, який належить до фазової області обробки сигналу вібрацій і характеризує цілісність вала, при цьому даний параметр виділяють із загального сигналу вібрацій у зоні досліджуваного вала шляхом обчислень на основі приросту фазової функції r i ( t, t ) сигналу вібрацій вала на інтервалі часу tr одного періоду обертання вала робочого колеса турбіни. UA 119308 U (12) UA 119308 U UA 119308 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до контролю й діагностики технічного стану вала робочого колеса турбіни авіаційного газотурбінного двигуна (ГТД) і може бути використана для раннього виявлення дефектів вала турбіни ГТД у процесі експлуатації двигуна. Відомий пристрій детектування руйнування вала турбомашини за патентом RU 2 476 685 [1]. Згідно з винаходом пристрій включає вал і стрижень, що містять вхідні й вихідні кінці, а також датчик. Стрижень розташований усередині й коаксіально з валом. При цьому вихідний кінець стрижня нерухомо закріплений на вихідному кінці вала, а вхідний кінець стрижня може вільно обертатися відносно вхідного кінця вала. Згаданий датчик виконаний з можливістю детектування різниці режиму обертання між вхідним кінцем стрижня й вхідним кінцем вала. Технічним результатом винаходу було спрощення пристрою детектування руйнування вала й зменшення його маси. Однак у даному патенті не розглядається процес виміру утоми, а тільки вже виявлення дефекту вала (тріщини деталі). Відомий спосіб діагностики трансмісії двовалового ГТД по патенту RU 2 495 395 [2]. Розглянутий спосіб діагностики включає приведення валів в обертання, вимір значення заданого параметра, порівняння його із заданим значенням і визначення за результатами порівняння стану трансмісії. При цьому діагностування здійснюють на вибігу валів. При цьому для проведення діагностики задають більшу й меншу частоти обертання кожного вала, а як заданий параметр використовують час, протягом якого значення частоти обертання кожного вала зменшується від більшого заданого значення до меншого. Отримані значення часу порівнюють із заданим для даного інтервалу частот обертання валів бездефектної трансмісії кожного вала й за результатами порівняння судять про стан трансмісії ГТД. Описуваний винахід дозволяє підвищити надійність і вірогідність діагностики трансмісії ГТД, однак не позбавлений деяких недоліків, а саме: спосіб працює в експлуатаційному режимі й контрольований параметр залежить від температури, тиску й вологості навколишнього середовища. Відомий пристрій для виявлення руйнування вала газової турбіни по патенту US 7 758 301 [3]. Згідно з винаходом пристрій призначений для виявлення в авіаційному двигуні руйнування вала ротора турбіни середнього тиску, за якою, по ходу потоку газу, розташована турбіна низького тиску. Розглянутий пристрій містить керуючий і чутливий елементи. Керуючий елемент розташований між ротором турбіни середнього тиску й статором турбіни низького тиску радіально усередині щодо проточної частини газової турбіни. Чутливий елемент установлений у статорі турбіни низького тиску. При спрацьовуванні керуючого елемента, що відбувається в результаті руйнування вала, чутливий елемент здатний видавати електричний сигнал, що подається на комутаційний елемент, який розташований радіально зовні щодо проточної частини газової турбіни на її корпусі. Даний пристрій має недолік у вигляді ускладнення конструкції й збільшення моменту інерції турбіни середнього тиску, що негативно впливає на масогабаритні й ресурсні параметри ГТД. Найбільш близьким по технічній суті та технічному результату, що досягається при використанні, (найближчим аналогом) є "Спосіб діагностики технічного стану деталей, вузлів і приводних агрегатів газотурбінного двигуна й пристрій для його здійснення" [4]. Згідно з винаходом розглянуті спосіб і пристрій призначені для діагностики авіаційних ГТД і приводних агрегатів (ПА) без розбирання ГТД і ПА при одночасній можливості ідентифікації й локалізації різноманітних дефектів деталей, вузлів і ПА ГТД. Спосіб і пристрій діагностики технічного стану деталей, вузлів і ПА ГТД включає вимір і обробку вібросигналів з корпусних конструкцій ГТД і ПА з одержанням інформації про технічний стан деталей, вузлів і ПА ГТД, що діагностуються. Вимір вібросигналів здійснюють у зонах вимірів, що наближені до деталей, вузлам і ПА ГТД, які діагностуються, дистанційно й безконтактно за допомогою лазерного віброперетворювача з виміром і цифровою обробкою вібросигналів. Дані вібросигнали обумовлені аерогазодинамічними й механічними процесами в газоповітряному тракті й кінематичних парах у деталях, вузлах і ПА ГТД, що діагностуються. Вібросигнали передаються на корпусні конструкції ГТД і ПА, а інформацію про технічний стан деталей, вузлів і ПА ГТД, що діагностуються, одержують шляхом цифрової обробки вібросигналів на реєстраторі-аналізаторі з можливістю цифрової обробки вібросигналів з розрахунком глибин модуляції на дискретних складових спектра вібрації, що обгинає, у високочастотному діапазоні коливань корпусних конструкцій ГТД і ПА. Однак застосовуваний у розглянутому способі діагностики технічного стану деталей метод спектральної обробки сигналів вібрацій не дозволяє ідентифікувати дефекти деталей ГТД, що зароджуються [5]. Задачею корисної моделі є створення способу, який усував би вищезгадані недоліки аналогів, а саме: - дозволив виміряти утому вала, що діагностується, й ідентифікувати дефекти, що зароджуються; 1 UA 119308 U 5 - не залежав від умов навколишнього середовища (температури, тиску, вологості); - спрощення конструкції, що позитивно вплине на масогабаритні й ресурсні параметри ГТД. Поставлена задача вирішується тим, що в способі контролю руйнування вала робочого колеса турбіни, що включає вимір і цифрову обробку сигналу вібрацій з вала, що діагностується, згідно з корисною моделлю, обчислюють параметр функції лінійної деформації Lr ( t, t ) вала робочого колеса турбіни під експлуатаційним навантаженням, який належить до фазової області обробки сигналу вібрацій і характеризує цілісність вала. При цьому даний параметр може бути виділений із загального сигналу вібрацій у зоні вала, що діагностується, шляхом обчислень на основі приросту фазової функції r ( t, t ) сигналу вібрацій вала на i 10 15 інтервалі часу tr одного періоду обертання вала робочого колеса турбіни. Для цього попередньо визначають період tr і частоту fr обертання вала робочого колеса турбіни. Потім з датчика сигналу вібрацій, який установлюють на корпусі турбіни двигуна перпендикулярно осі обертання вала турбіни таким чином, що вісь чутливості датчика проходить через робоче колесо турбіни, знімають сигнал вібрацій s(t) , де - t поточний час. За допомогою генератора синусних і косинусних сигналів формують синусні ss ( t ) й косинусні sc ( t ) сигнали, частоти яких строго дорівнюють частоті обертання fr вала робочого колеса турбіни. Одночасно, використовуючи генератор сигналів частоти вибірки, формують сигнал вибірки sd (t, t ) , частота якого fd більше частоти обертання fr вала робочого колеса турбіни у двадцять раз, fd 20fr , а період t визначається як величина обернено пропорційна величині частоти 20 сигналу вибірки t 1/ fd . Потім, використовуючи аналого-цифрові перетворювачі, аналізований сигнал s(t) з датчика сигналу вібрацій, синусні ss ( t ) й косинусні sc ( t ) сигнали дискретизують із частотою сигналу вибірки fd , рівномірно квантують і вибирають аналізований 25 сигнал вібрацій на інтервалі часу tr одного періоду обертання вала робочого колеса турбіни. Далі, використовуючи обчислювальний засіб, дискретизований аналізований сигнал вібрацій s(t, t ) множать на дискретизовані сигнали синусних ss (t, t ) і косинусних sc (t, t ) сигналів, вибрані на інтервалі часу tr одного періоду обертання вала робочого колеса турбіни. У результаті одержують сигнали синусних ssp (t, t ) і косинусних scp (t, t ) добутків сигналів вібрацій, що містять прирости фазової функції r ( t, t ) сигналу s(t) з частотою обертання fr i 30 вала робочого колеса турбіни, які пропорційні лінійній деформації Lr ( t, t ) вала, що діагностується. При цьому, згідно з корисною моделлю, що заявляється, цілісність вала робочого колеса турбіни під експлуатаційним навантаженням визначають шляхом порівняння експлуатаційних значень функції лінійної деформації Lr ( t, t ) вала у фазовій області обробки сигналу вібрацій, обчислених на основі приросту фазової функції r ( t i , t ) сигналу вібрацій s(t) вала робочого i 35 40 45 50 колеса турбіни на інтервалі часу кратному періоду сигналу вибірки t , з максимальними значеннями згаданої функції лінійної деформації Lmax ( t, t ) , що раніше визначились у r нормативних документах припустимими технічними й експлуатаційними характеристиками вала робочого колеса турбіни. Технічним результатом корисної моделі є підвищення точності визначення параметрів цілісності вала робочого колеса турбіни під експлуатаційним навантаженням за допомогою автоматичної системи аналізу технічного стану ГТД. Корисна модель пояснюється наступними фігурами, що представляють: Фіг. 1 - функціональну схему способу обробки сигналів вібрацій вала робочого колеса турбіни, а також графіки, на яких зображені результати аналізу параметра величини лінійної деформації Lr ( t, t ) вала, що діагностується: Фіг. 2 - аналізований сигнал s(t) з датчика сигналу вібрацій, Фіг. 3 - сигнали синусних ssp (t, t ) (верхній) і косинусних scp (t, t ) (нижній) добутків сигналів, Фіг. 4 - відфільтровані сигнали синусного ssf (t, t ) (верхній) і косинусного scf (t, t ) (нижній) добутків сигналів, Фіг. 5 - функція лінійної деформації Lr ( t, t ) вала робочого колеса турбіни. 2 UA 119308 U При реалізації способу контролю руйнування вала робочого колеса турбіни визначають функцію лінійної деформації Lr ( t, t ) вала, що діагностується. Для цього виконують наступне. 5 10 15 Попередньо визначають період обертання tr вала робочого колеса турбіни й частоту fr 1/ t r його обертання. Датчик 1 сигналу вібрацій установлюють на корпусі турбіни двигуна поблизу її робочого колеса перпендикулярно осі обертання вала турбіни, при цьому вісь чутливості повинна проходити через робоче колесо турбіни. За допомогою генератора 2 синусних і косинусних сигналів формують синусні ss (t ) і косинусні sc ( t ) сигнали, частоти яких строго дорівнюють частоті обертання fr вала робочого колеса турбіни, а фази зсунуті між собою на кут 90°. Одночасно, використовуючи генератор 3 сигналів частоти вибірки, формують сигнал вибірки sd (t, t ) частота якого fd більше частоти обертання fr вала робочого колеса турбіни у двадцять раз, тобто fd 20fr . Саме ця частота забезпечує статистичну точність обчислення функції лінійної деформації Lr ( t, t ) вала турбіни в 10 % довірчому інтервалі з імовірністю 95 % і підвищує інформативність її обчислення в часовій області обробки сигналу вібрацій. Період сигналу вибірки t є оберненою величиною частоти сигналу вибірки fd й визначається як t 1/ fd . Аналізований сигнал вібрацій s(t) з датчика 1 сигналу вібрацій, що містить сигнали частоти обертання вала робочого колеса турбіни sr ( t ) s( t ) , a так само синусні ss (t ) і косинусні sc ( t ) 20 25 сигнали з генератора 2, сигнали частоти вибірки sd (t, t ) з генератора 3 подають на входи відповідних аналого-цифрових перетворювачів 4 і 5 (фіг. 1). В аналого-цифрових перетворювачах 4 і 5 сигнал вібрацій s(t) синусні ss (t ) і косинусні sc ( t ) сигнали дискретизують із частотою сигналу вибірки fd , рівномірно квантують і вибирають аналізований сигнал на інтервалі часу, що дорівнює періоду обертання tr вала робочого колеса турбіни. Використовуючи обчислювальний засіб, дискретизований аналізований сигнал s(t, t ) множать на дискретизовані сигнали синусних ss (t, t ) і косинусних sc (t, t ) сигналів, вибрані на інтервалі часу tr періоду обертання вала робочого колеса, одержуючи сигнали синусних ssp (t, t ) і косинусних scp (t, t ) добутків сигналів вібрацій. Ці добутки сигналів вібрацій містять 30 зміни миттєвої фази сигналу частоти обертання fr вала робочого колеса турбіни, пропорційні лінійної деформації Lr ( t, t ) досліджуваного вала. Кожний окремо сигнал синусних ssp (t, t ) і косинусних scp (t, t ) добутків сигналів вібрацій обробляють цифровими фільтрами 7 і 8 третього порядку із частотою зрізу, рівній частоті обертання fr вала робочого колеса турбіни, одержуючи відфільтровані сигнали синусного 35 ssf (t, t ) й косинусного scf (t, t ) добутків сигналів вібрацій, зсунуті один відносно одного на кут 40 90°. Частота зрізу повинна строго дорівнювати частоті обертання fr вала робочого колеса турбіни, що забезпечує метрологічну точність і виключає погрішності аналізу ефективності роботи досліджуваного вала. Далі в обчислювачі 9 роблять обчислення фазової функції r ( t, t ) сигналу s(t) на інтервалі часу періоду t сигналу вибірки: r ( t, t ) arctg s sf ( t, t ) (1), s cf ( t, t ) де ssf (t, t ) - величина відфільтрованого сигналу синусного добутку сигналу вібрацій; де scf (t, t ) - величина відфільтрованого сигналу косинусного добутку сигналу вібрацій. 45 Після цього обчислюють кожний i-тий приріст фазової функції r ( t, t ) сигналу s(t) на інтервалі часу періоду t сигналу вибірки: r ( t, t ) r ( t i t ) r ( t i 1) , i i i 1 i 2,3,4... (2) 3 UA 119308 U Потім у блоці 10 обчислюють значення функції лінійної деформації Lr ( t, t ) вала робочого колеса турбіни на радіусі rr досліджуваного вала й інтервалі часу tr періоду його обертання по формулі: Lr (t, t ) rr r i (t i , t ) , 5 10 15 20 25 30 t [t ), t [tr ) (3). Параметр лінійної деформації Lr ( t, t ) вала робочого колеса турбіни належить до фазової області обробки сигналу вібрацій і є параметром, що характеризує цілісність досліджуваного вала. Даний параметр Lr ( t, t ) може бути виділений із загального сигналу вібрацій у зоні вала робочого колеса турбіни шляхом обчислень на основі приросту фазової функції r i (t, t ) сигналу вібрацій досліджуваного вала на інтервалі часу tr одного періоду його обертання. Спосіб контролю руйнування вала робочого колеса турбіни може бути виконаний наступним чином. Датчик 1 сигналу вібрацій (див. фіг. 1) установили на корпусі турбіни двигуна перпендикулярно осі обертання досліджуваного вала робочого колеса турбіни. Датчик 1 має лінійну фазову характеристику перетворення до частоти 20000 Hz. Аналізований сигнал вібрацій s(t) з датчика 1 сигналу вібрацій був записаний приблизно в середині режиму роботи двигуна "Злітний", тривалість якого 5 хв. (див. фіг. 2). Далі налагоджували генератор 2 синусних і косинусних сигналів (див. фіг. 1) на частоту обертання fr досліджуваного вала робочого колеса турбіни fr 1648,4 Hz зі зсуненням фаз вихідних сигналів на кут 90°. Генератор 3 сигналів частоти вибірки налагоджували на частоту дискретизації fd 20fr 32000 Hz. Вихідний сигнал генератора 3 сигналів частоти вибірки подавався на аналого-цифрові перетворювачі 4 і 5. Процес дискретизації й квантування сигналу вібрацій s(t) проводився в аналого-цифровому перетворювачі 4, а синусних і косинусних сигналів - в аналого-цифровому перетворювачі 5. Дискретизований із частотою fd сигналу вибірки в аналого-цифровому перетворювачі 4 аналізований сигнал s(t, t ) множили в блоці 6 перемножника на дискретизовані з тією ж частотою fd в аналого-цифровому перетворювачі 5 синусні ss (t, t ) й косинусні sc (t, t ) сигнали, вибрані на інтервалі часу tr періоду одного оберту досліджуваного вала робочого колеса турбіни, одержуючи сигнали синусних ssp (t, t ) і косинусних scp (t, t ) добутків сигналів вібрацій (див. фіг. 3). Кожний окремо сигнал синусних ssp (t, t ) і косинусних scp (t, t ) добутків сигналів вібрацій обробляли цифровими фільтрами 7 і 8 відповідно (див. фіг. 1) із частотою зрізу, що дорівнює частоті обертання fr 1648,4 Hz досліджуваного вала робочого колеса турбіни, отримуючи 35 відфільтровані сигнали синусного ssf (t, t ) й косинусного scf (t, t ) добутків сигналів, що зсунуті один відносно одного на кут 90° (див. фіг. 4). За допомогою обчислювача 9 (див. фіг. 1) проводилися обчислення: фазової функції r ( t, t ) сигналу вібрацій s(t) шляхом розрахунку арктангенса відношення i 40 45 50 відфільтрованого сигналу синусного ssf (t, t ) добутку до відфільтрованого сигналу косинусного scf (t, t ) добутку сигналу вібрацій по формулі (1); приросту фазової функції r ( t, t ) сигналу вібрацій s(t) на інтервалі часу t періоду i сигналу вибірки по формулі (2). У блоці 10 (див. фіг. 1) здійснювався розрахунок по формулі (3) функції лінійної деформації Lr ( t, t ) вала робочого колеса турбіни на радіусі rr досліджуваного вала й інтервалі часу tr періоду його обертання. Даний параметр Lr ( t, t ) характеризує цілісність досліджуваного вала робочого колеса турбіни (див. фіг. 5). Адекватність способу контролю руйнування вала робочого колеса турбіни ГТД перевірялася в процесі аналізу сигналу датчика вібрацій у зоні вала колеса вентилятора, механічно взаємозв'язаного з валом турбіни низького тиску турбореактивного двоконтурного двигуна Д436-148, який проходив стендові випробування на ДП "Івченко-Прогрес". Максимальне значення функції лінійної деформації вала робочого колеса турбіни було встановлено на рівні 4 UA 119308 U Lmax 0,413 мм. За результатами поточного стендового випробування (див. фіг. 5) нами було r визначено максимальне значення функції лінійної деформації досліджуваного вала робочого колеса турбіни в межах Lr (10 103 )мм 0,01мм Lmax 0,413 мм , що відповідає штатному r виробітку ресурсу вала. 5 10 15 20 Джерела інформації: 1. Патент RU 2 476 685 "Устройство детектирования разрушения вала турбомашины", МПК F01D 21/04; патентовласник СНЕКМА (FR); конвенційний пріоритет 13.11.2007 FR 0707940 - аналог. 2. Патент RU 2 495 395 "Способ диагностики трансмиссии двухвального газотурбинного двигателя", МПК G01M 15/14; патентовласник ФГУП "Научно-производственный центр газотурбостроения "Салют" (RU); заявка 27.04.2012 - аналог. 3. Патент US 7 758 301 "Arrangement for detection of a shaft break in a gas turbine as well as gas turbine", МПК F02C 7/00, F01D 21/04; патентовласник MTU Aero Engine Gmbh (DE); конвенційний пріоритет 14.07.2004 DE 10 2004 033 924 - аналог. 4. Патент RU 2 379 645 "Способ диагностики технического состояния деталей, узлов и приводных агрегатов газотурбинного двигателя и устройство для его осуществления", МПК G01M 15/14; патентовласники Ушаков А.П., Тварадзе СВ.; заявка 19.06.2007 - найближчий аналог. 5. Журавлёв В.Н. Методическая адекватность спектральной модели в задаче технического диагностирования роторных деталей редукторов ГТД [Текст] / В.Н. Журавлёв, А.В. Папчёнков, С.А. Борзов // "Вестник двигателестроения", № 2, 2014 г., - Запорожье, АО "Мотор Сич". - С. 221-228. 25 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 40 45 50 1. Спосіб контролю руйнування вала робочого колеса турбіни, що включає вимір і цифрову обробку сигналу вібрацій з вала робочого колеса турбіни, який відрізняється тим, що обчислюють параметр функції лінійної деформації Lr (t, t ) вала робочого колеса турбіни під експлуатаційним навантаженням, який належить до фазової області обробки сигналу вібрацій і характеризує цілісність вала, при цьому даний параметр може бути виділений із загального сигналу вібрацій у зоні досліджуваного вала шляхом обчислень на основі приросту фазової функції r i ( t, t ) сигналу вібрацій вала на інтервалі часу tr одного періоду обертання вала робочого колеса турбіни. 2. Спосіб контролю за п. 1, який відрізняється тим, що для досліджуваного вала попередньо визначають період tr і частоту fr 1/ t r його обертання; з датчика сигналу вібрацій, який установлюють на корпусі турбіни перпендикулярно осі обертання досліджуваного вала робочого колеса турбіни таким чином, що вісь чутливості датчика проходить через робоче колесо турбіни, знімають сигнал вібрацій s(t) , де t - поточний час; за допомогою генератора синусних і косинусних сигналів формують синусні ss ( t ) й косинусні sc ( t ) сигнали, частоти яких строго дорівнюють частоті обертання fr вала робочого колеса турбіни; одночасно, використовуючи генератор сигналів частоти вибірки, формують сигнал вибірки sd (t, t ) , частота якого fd більше частоти обертання fr вала робочого колеса турбіни у двадцять разів, fd 20fr , а період t визначається як величина обернено пропорційна величині частоти сигналу вибірки t 1/ fd ; потім, використовуючи аналого-цифрові перетворювачі, аналізований сигнал s(t) з датчика сигналу вібрацій, синусні ss ( t ) й косинусні sc ( t ) сигнали дискретизують із частотою fd сигналу вибірки, рівномірно квантують і вибирають аналізований сигнал на інтервалі часу, рівному періоду обертання tr вала робочого колеса турбіни; після, використовуючи обчислювальний засіб, дискретизований аналізований сигнал s(t, t ) множать на дискретизовані сигнали синусних ss (t, t ) і косинусних sc (t, t ) сигналів, обрані на 55 інтервалі часу tr періоду обертання вала робочого колеса турбіни, одержуючи сигнали 5 UA 119308 U синусних ssp (t, t ) і косинусних scp (t, t ) добутків сигналів вібрацій, які містять зміни миттєвої фази сигналу частоти обертання fr вала робочого колеса турбіни, пропорційні лінійної деформації Lr (t, t ) досліджуваного вала; кожний окремо сигнал синусних ssp ( t, t ) і косинусних scp ( t, t ) добутків сигналів вібрацій 5 обробляють цифровими фільтрами третього порядку із частотою зрізу, рівній частоті обертання fr вала робочого колеса турбіни, одержуючи відфільтровані сигнали синусного ssf (t, t ) й косинусного scf (t, t ) добутків сигналів вібрацій, зсунуті один відносно одного на кут 90°; далі роблять обчислення фазової функції r (t, t ) сигналу вібрацій s(t) : r ( t, t ) arctg 10 s sf ( t, t ) , s cf ( t, t ) t [t ), t [tr ) , де ssf (t, t ) - величина відфільтрованого сигналу синусного добутку сигналу вібрацій; scf ( t, t ) - величина відфільтрованого сигналу косинусного добутку сигналу вібрацій; і обчислення приросту фазової функції r i ( t i , t ) сигналу вібрацій s(t) на інтервалі часу t періоду сигналу вибірки: 15 r ( t, t ) r ( t i t ) r i i i 1 ( t i 1 ) , i 2, 3, 4... 20 після чого обчислюють значення функції лінійної деформації Lr (t, t ) вала робочого колеса турбіни на радіусі rr вала й інтервалі часу tr періоду обертання досліджуваного вала за формулою: Lr ( t, t ) rr r i ( t i , t ) , t [t ), t [tr ) . 6 UA 119308 U 7 UA 119308 U 8 UA 119308 U Комп’ютерна верстка О. Гергіль Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F01D 21/04, G01M 15/14

Мітки: колеса, контролю, вала, руйнування, турбіни, робочого, спосіб

Код посилання

<a href="https://ua.patents.su/11-119308-sposib-kontrolyu-rujjnuvannya-vala-robochogo-kolesa-turbini.html" target="_blank" rel="follow" title="База патентів України">Спосіб контролю руйнування вала робочого колеса турбіни</a>

Попередній патент: Спосіб лікування аномальних маткових кровотеч пубертатного періоду

Наступний патент: Крем-маска для лікувально-профілактичного застосування при андрогенній алопеції

Випадковий патент: Застосування гідрофумарату і дигідрофосфату 3-(2,2,2-триметилгідразинію) пропіонату для лікування або профілактики атеросклерозу