Пристрій для виготовлення тонкостінних гнутих профілів

Формула / Реферат

1. Пристрій для виготовлення тонкостінних гнутих профілів, що містить кліть для переміщення заготівки і блок для формування волочінням, що містить напрямні елементи для фіксування площини заготівки по переходах при профілюванні, який відрізняється тим, що напрямні елементи для фіксування площини заготівки по переходах при формуванні волочінням виконаніу вигляді послідовно закріплених по довжині блока для формування волочінням непривідних циліндричних верхніх і нижніх фіксуючих роликів, блок для формування волочінням містить профілюючий елемент з гвинтоподібною зовнішньою робочою поверхнею, який з верхніми фіксуючими роликами утворює калібри для підгинання елемента профілю по переходах і забезпечення в процесі підгинання переміщення точок крайки елемента, що підгинається, практично по гвинтовій лінії на ділянці плавного переходу від плоскої заготівки до готового профілю.

2. Пристрій за п. 1, який відрізняється тим, що профілюючий елемент виготовлений у вигляді послідовно закріплених по довжині блока для формування волочінням непривідних циліндричних бічних профілюючих роликів з зовнішньою робочою поверхнею обертання, які з верхніми фіксуючими роликами утворюють калібри для підгинання елемента профілю по переходах і осі обертання яких нахилені до площини розташування заготівки на кути, які послідовно по переходах збільшуються до досягнення заданого кута підгинання елемента, що підгинається, при цьому бічні профілюючі ролики розташовані так, що твірні їх зовнішніх робочих поверхонь обертання в місцях контакту з елементом профілю, що підгинається, розміщені практично по гвинтовій лінії по довжині блока для формування волочінням для забезпечення в процесі підгинання елементів профілю переміщення точок крайки елемента, що підгинається, практично по гвинтовій лінії на ділянці плавного переходу від плоскої заготівки до готового профілю.

3. Пристрій за пп. 1 або 2, який відрізняється тим, що блок для формування волочінням додатково містить послідовно закріплені непривідні циліндричні бічні стискальні ролики з зовнішньою робочою поверхнею обертання для прикладання одночасно з підгинанням до крайки елемента, що підгинається, у напрямку до місця згину стискальних зусиль в області пружних деформацій.

4. Пристрій за кожним з пп. 1-3, який відрізняється тим, що діаметр непривідних циліндричних роликів не перевищує 30 товщин заготівки.

5. Пристрій за кожним з пп. 2-4, який відрізняється тим, що у кожному переході осі непривідних циліндричних бічних профілюючих роликів нахилені у бік, протилежний напрямку переміщення заготівки.

6. Пристрій за кожним з пп. 1-5, який відрізняється тим, що нижні фіксуючі ролики розташовані по довжині блока для формування волочінням між верхніми фіксуючими роликами.

7. Пристрій за кожним з пп. 2-6, який відрізняється тим, що бічні профілюючі ролики та верхні і нижні фіксуючі ролики закріплені по довжині блока для формування волочінням на напрямних, які встановлені з можливістю встановлювального поперечного переміщення у відповідності до заданого типорозміру профілю, при цьому бічні профілюючі ролики і сусідні з ними нижні фіксуючі ролики закріплені на спільній напрямній.

8. Пристрій за п. 1, який відрізняється тим, що профілюючий елемент виготовлений у вигляді закріпленої по довжині блока для формування волочінням щонайменше однієї бічної профілюючої напрямної з гвинтоподібною зовнішньою робочою поверхнею, яка з верхніми фіксуючими роликами утворює калібри для підгинання елемента профілю по переходах і забезпечення в процесі підгинання елементів профілю переміщення точок крайки елемента, що підгинається, практично по гвинтовій лінії на ділянці плавного переходу від плоскої заготівки до готового профілю.

9. Пристрій за кожним з пп. 1-8, який відрізняється тим, що бічна профілююча напрямна з гвинтоподібною зовнішньою робочою поверхнею і напрямні елементи для фіксування площини заготівки по переходах при профілюванні закріплені по довжині блока для формування волочінням з можливістю встановлювального поперечного переміщення у відповідності до заданого типорозміру профілю.

10. Пристрій за кожним з пп. 1-9, який відрізняється тим, що кожний циліндричний ролик виконаний у вигляді щонайменше одного підшипника.

11. Пристрій за кожним з пп. 1-10, який відрізняється тим, що кліть для переміщення заготовки установлена по ходу її переміщення перед блоком для формування волочінням і містить пару привідних валків, які мають робочу поверхню з підвищеними фрикційними властивостями і пристрій містить ще одну кліть для переміщення заготівки, що установлена по ходу її переміщення за блоком для формування волочінням і виконана у вигляді кліті, що калібрує профіль.

Текст

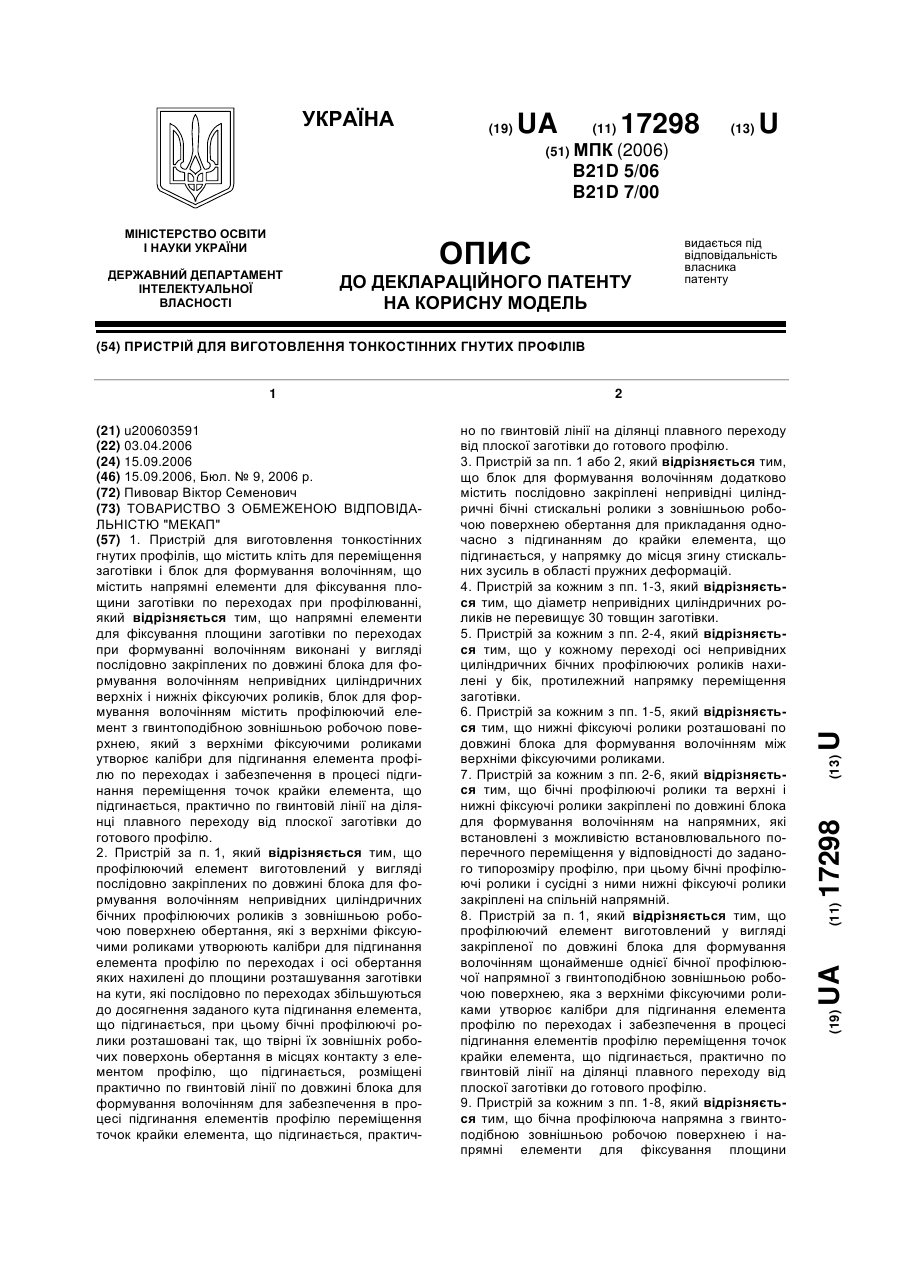

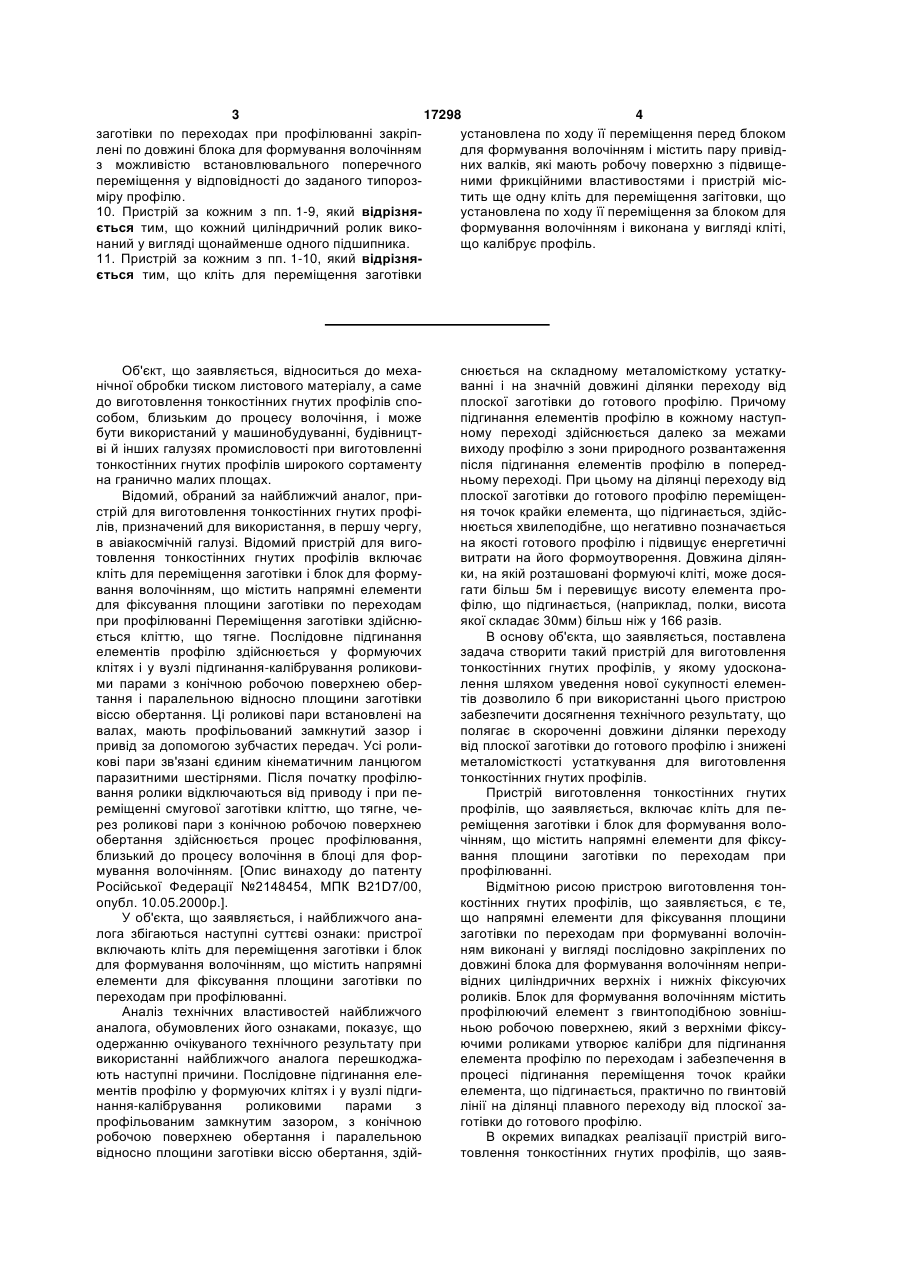

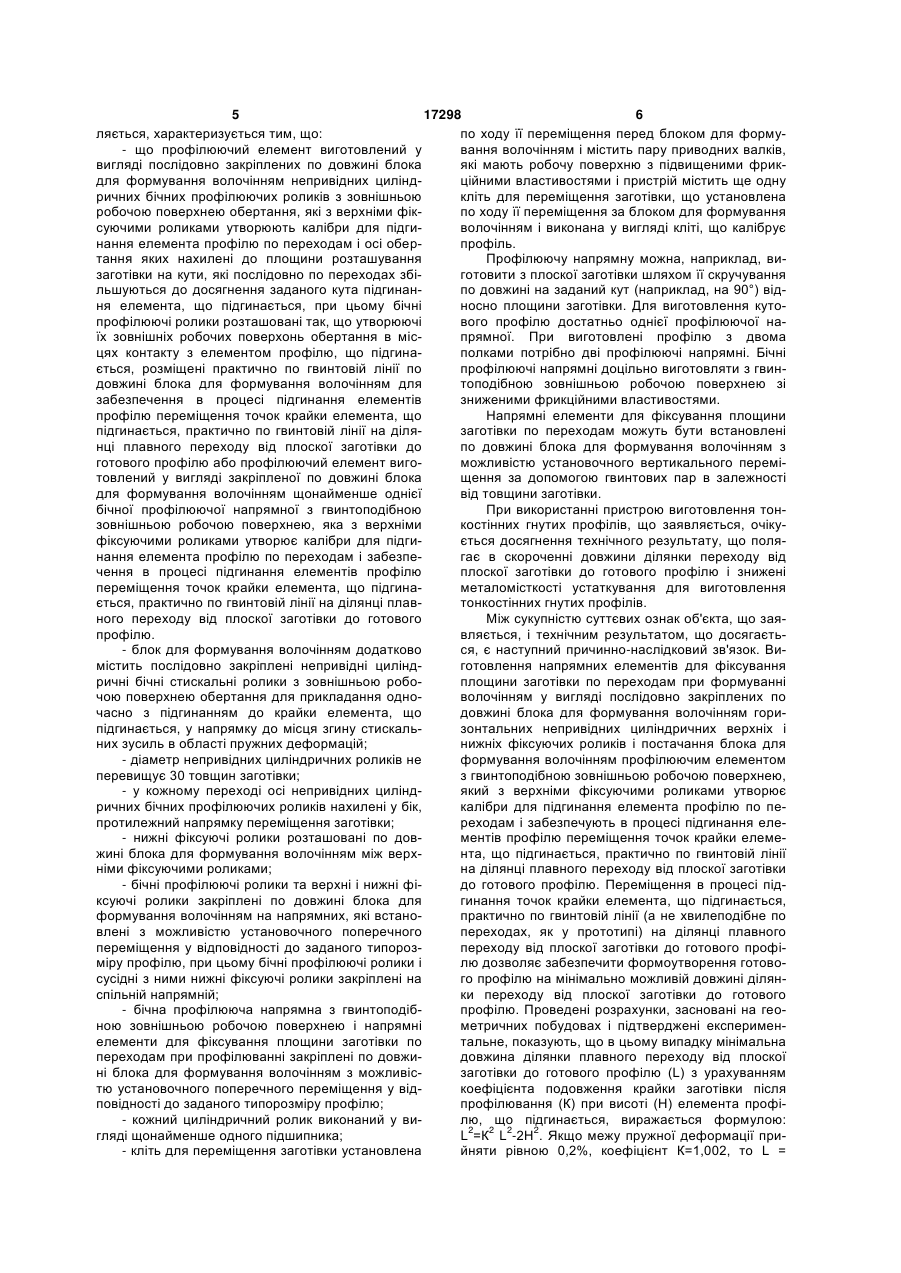

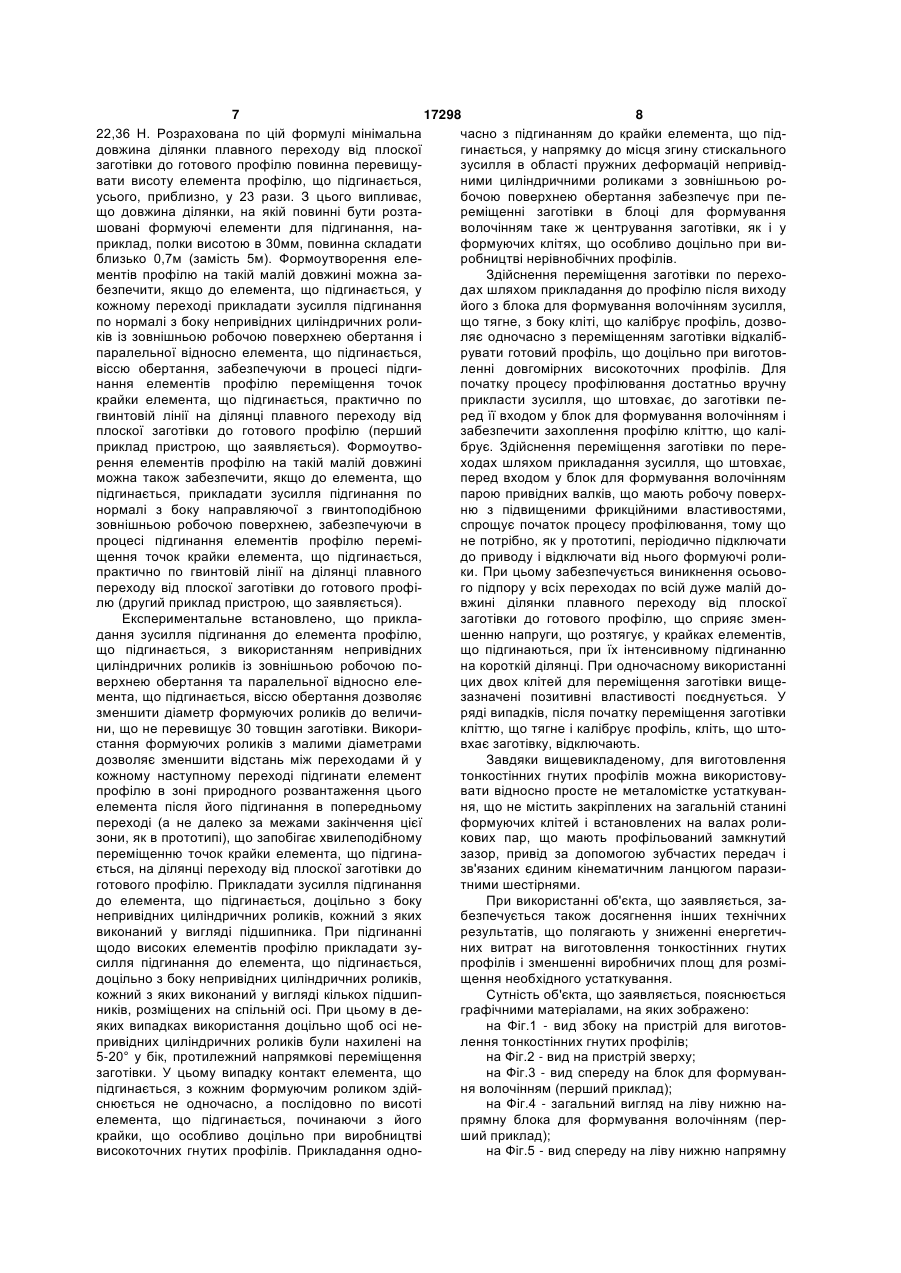

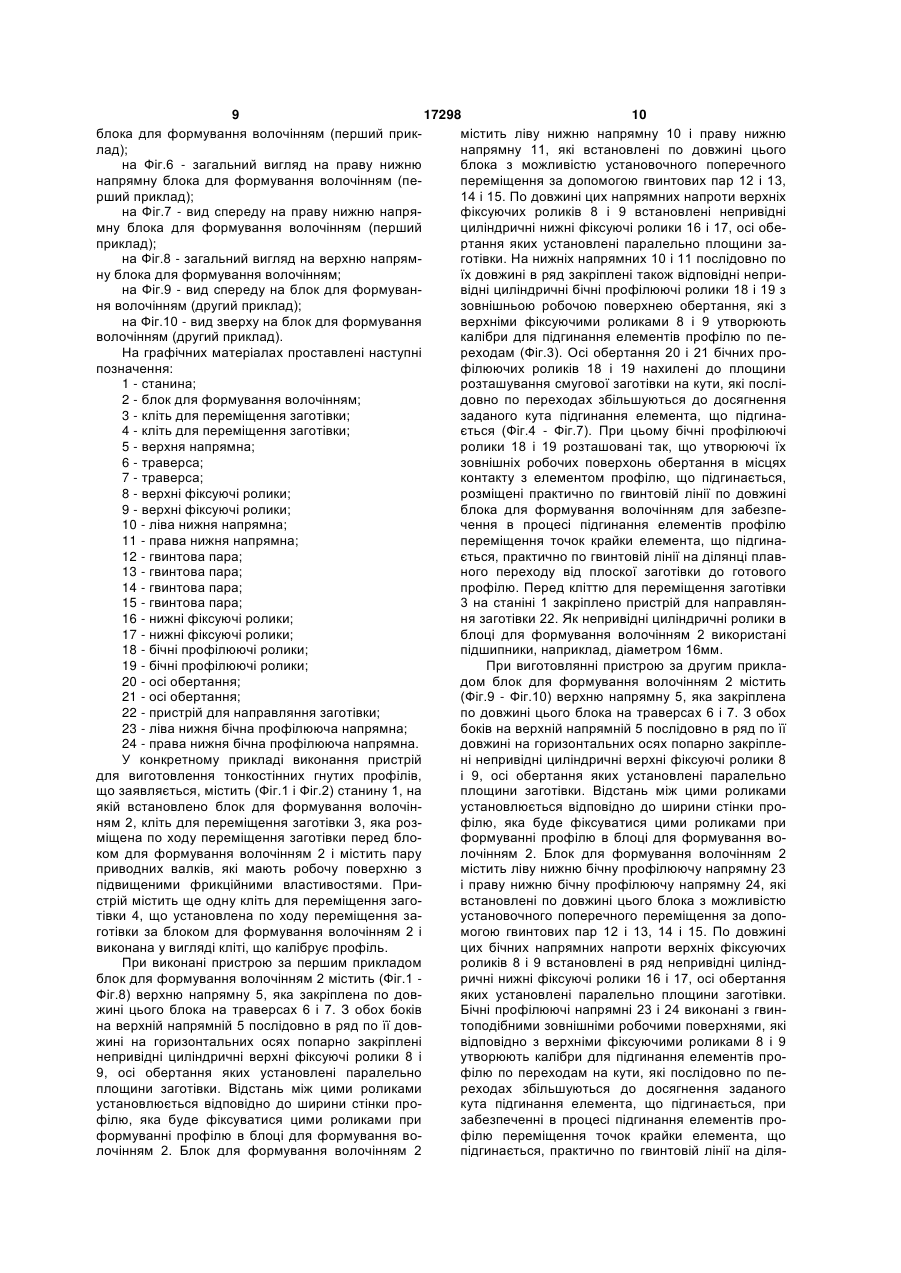

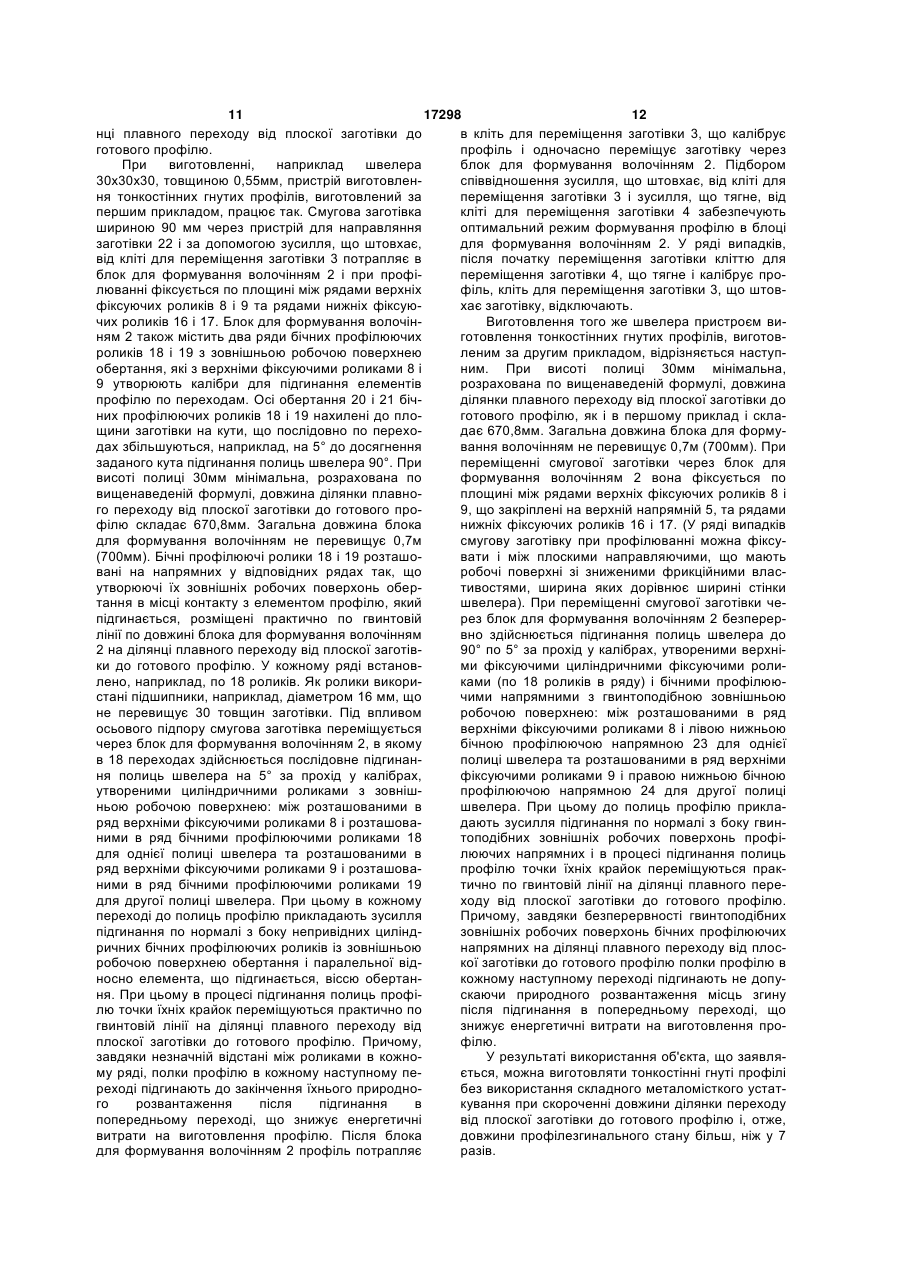

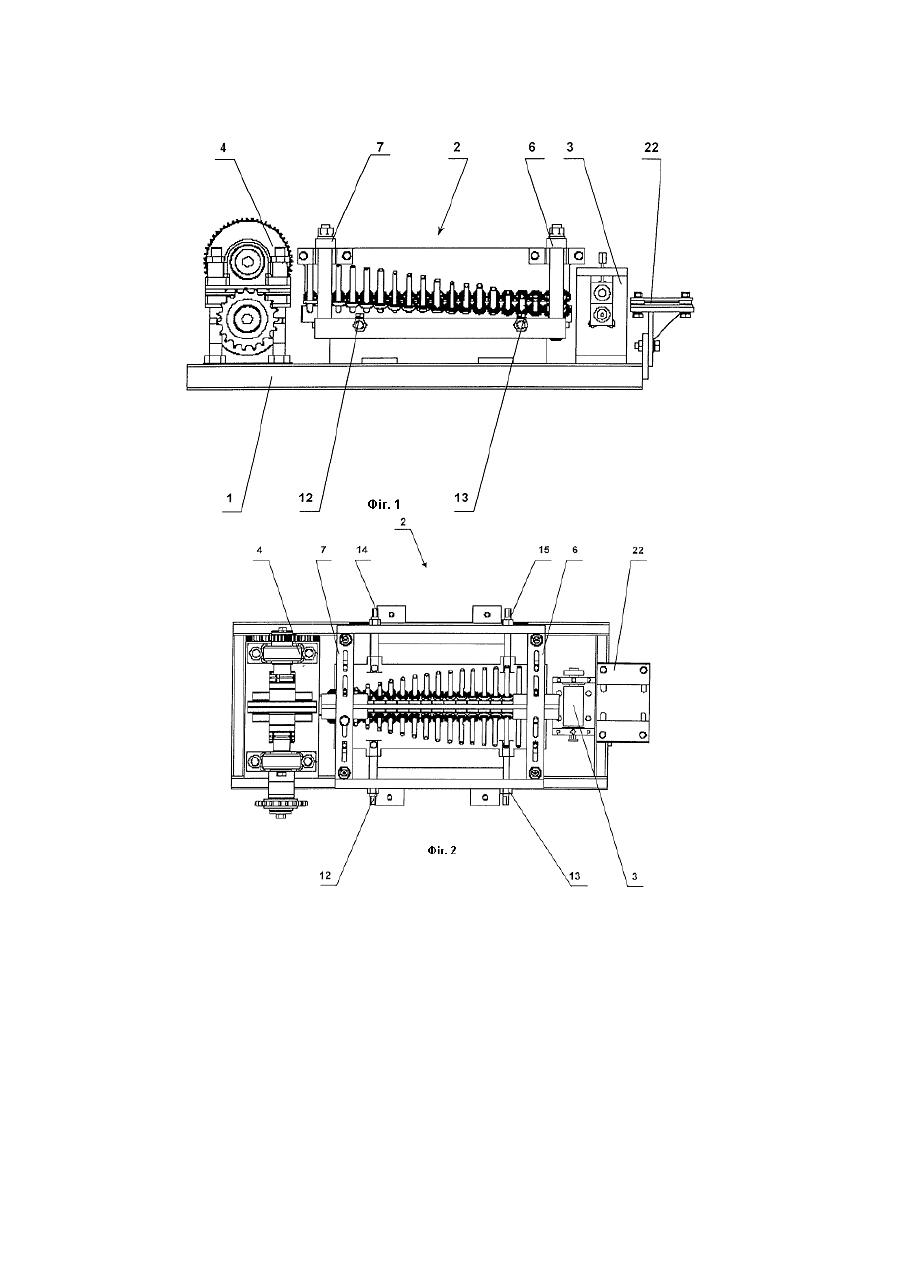

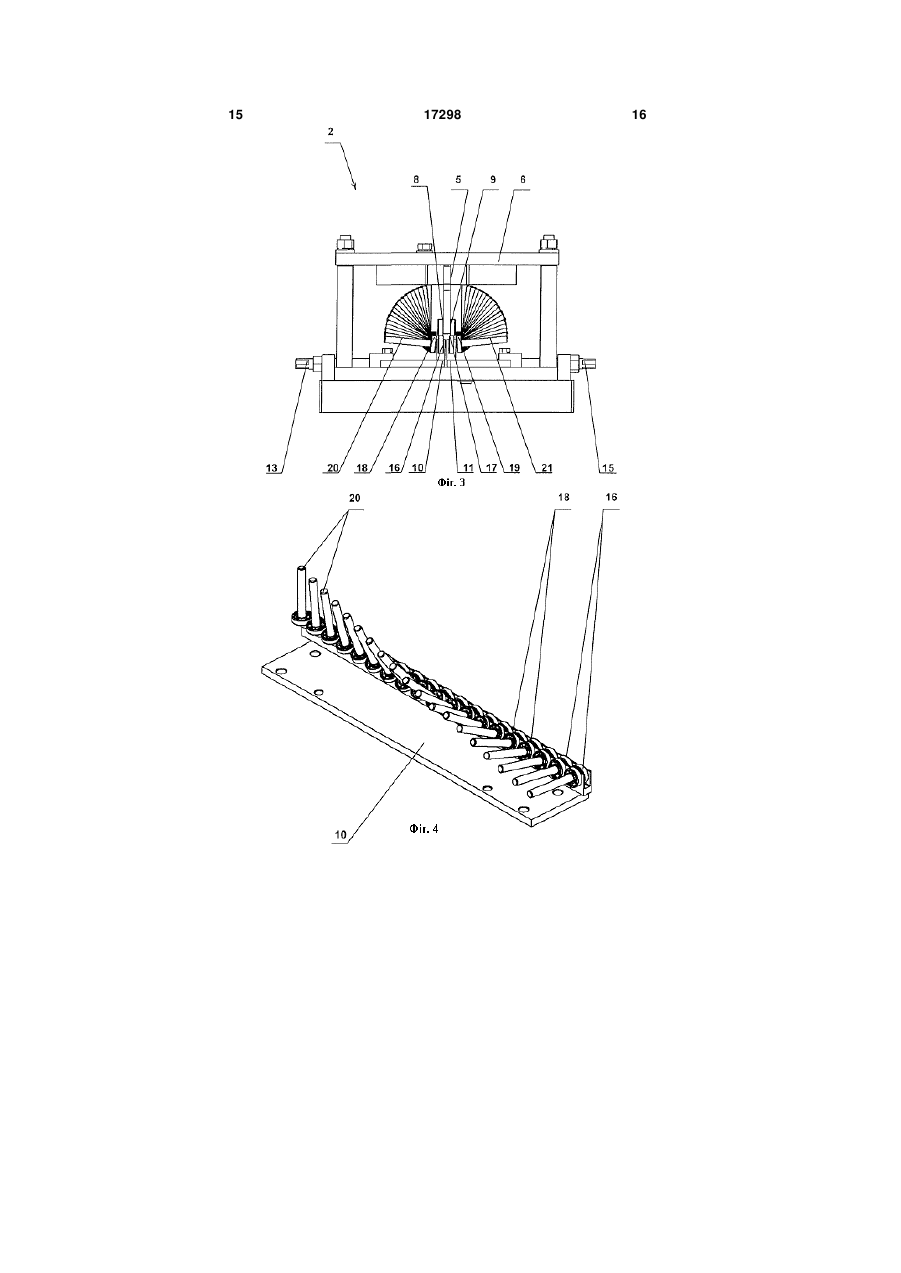

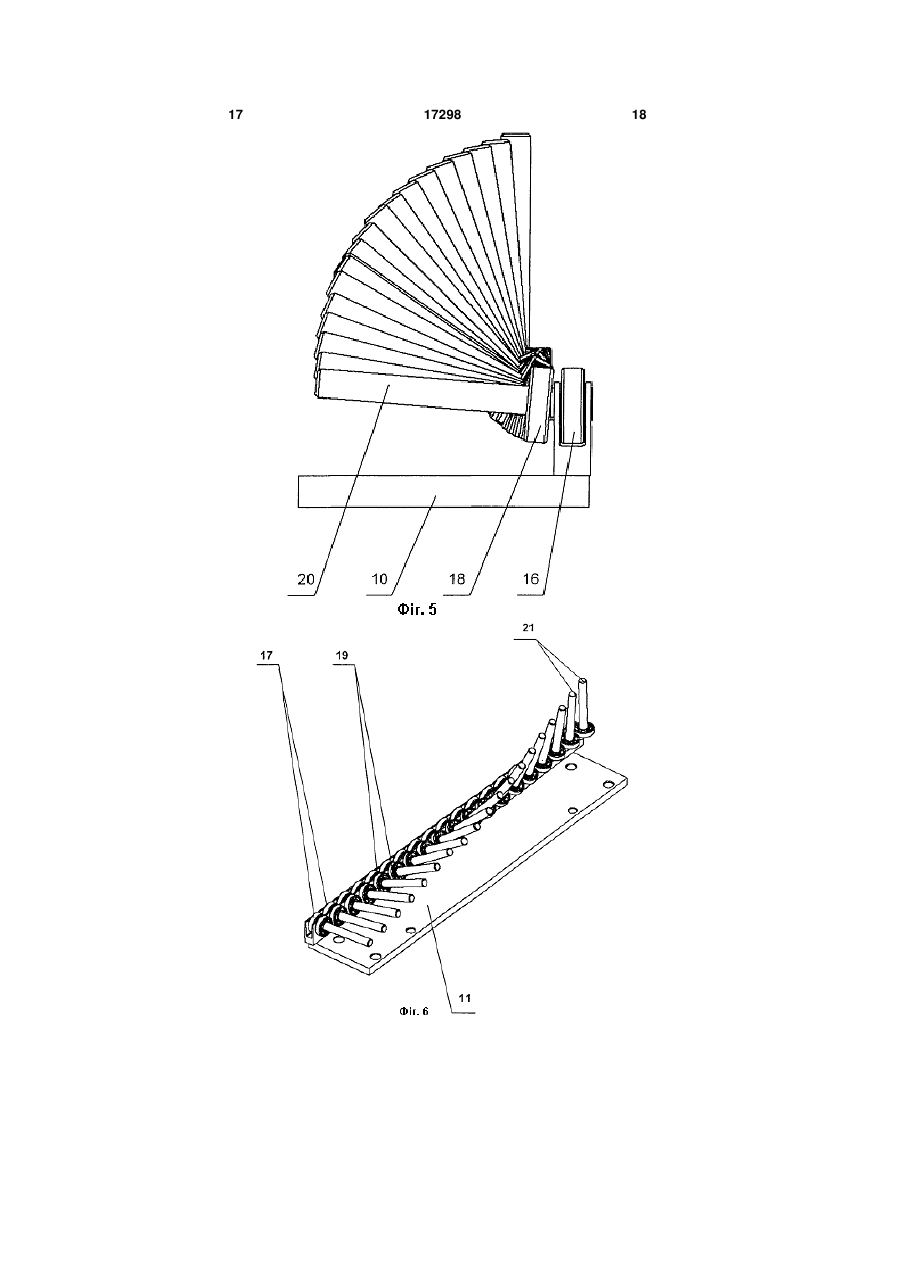

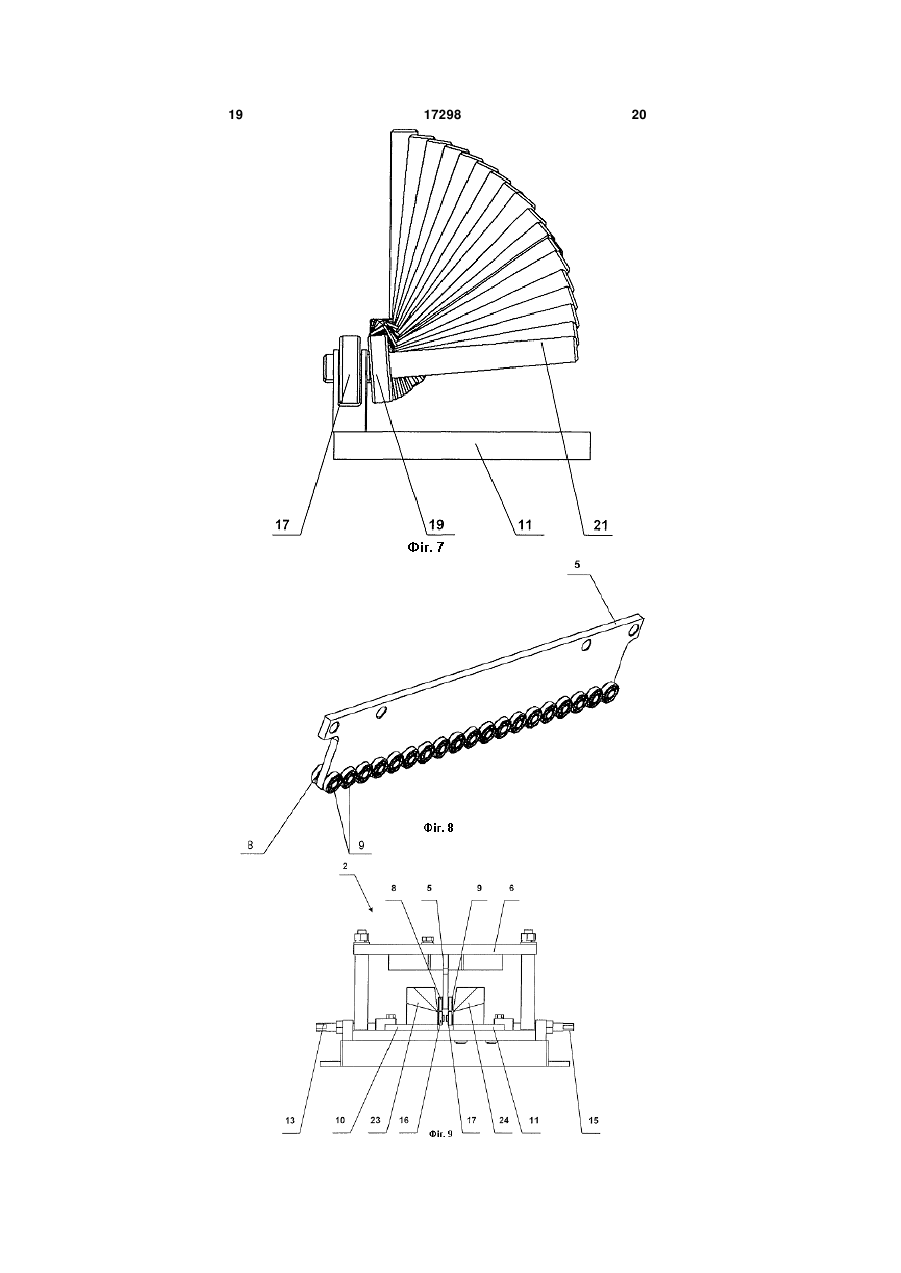

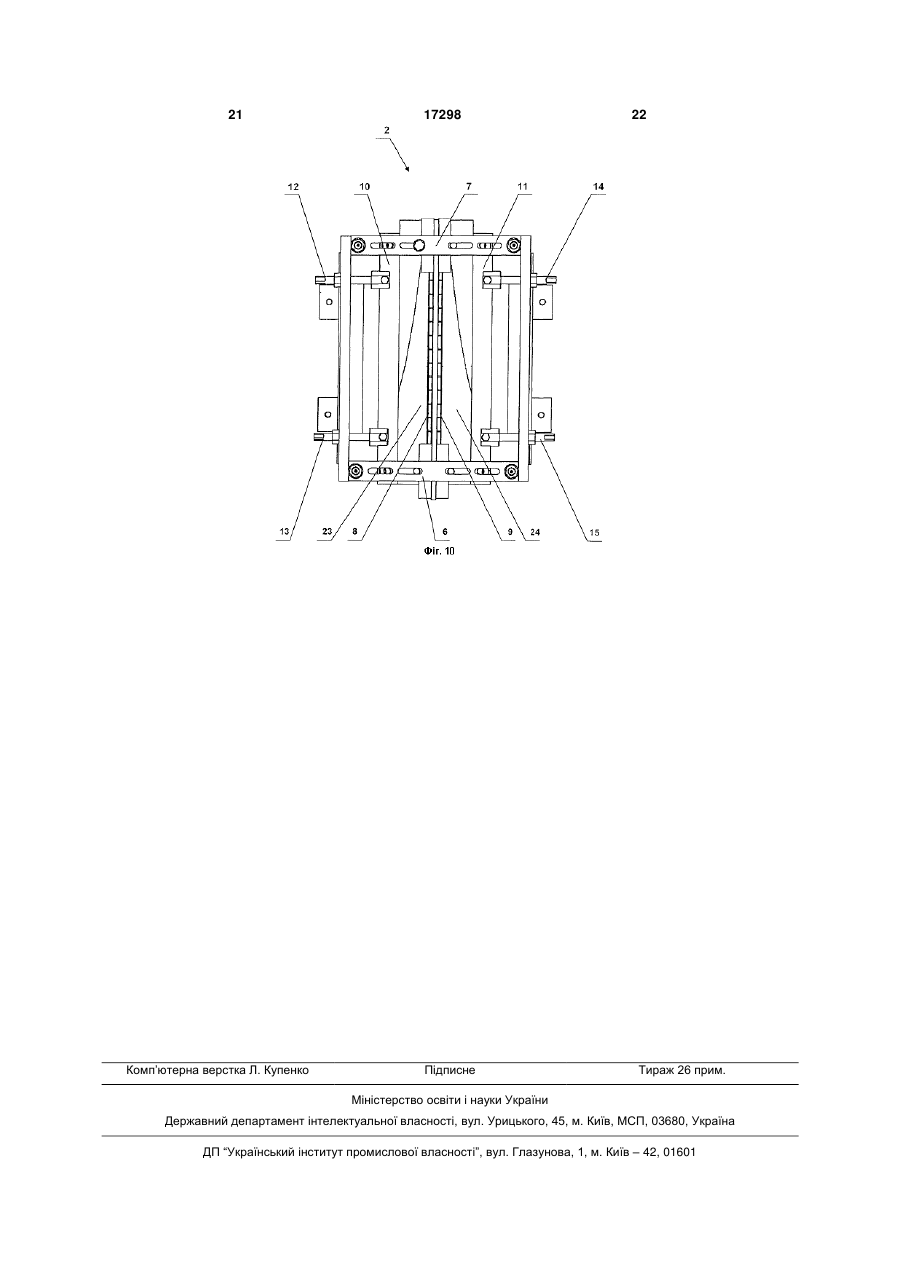

1. Пристрій для виготовлення тонкостінних гнутих профілів, що містить кліть для переміщення заготівки і блок для формування волочінням, що містить напрямні елементи для фіксування площини заготівки по переходах при профілюванні, який відрізняється тим, що напрямні елементи для фіксування площини заготівки по переходах при формуванні волочінням виконані у вигляді послідовно закріплених по довжині блока для формування волочінням непривідних циліндричних верхніх і нижніх фіксуючих роликів, блок для формування волочінням містить профілюючий елемент з гвинтоподібною зовнішньою робочою поверхнею, який з верхніми фіксуючими роликами утворює калібри для підгинання елемента профілю по переходах і забезпечення в процесі підгинання переміщення точок крайки елемента, що підгинається, практично по гвинтовій лінії на ділянці плавного переходу від плоскої заготівки до готового профілю. 2. Пристрій за п. 1, який відрізняється тим, що профілюючий елемент виготовлений у вигляді послідовно закріплених по довжині блока для формування волочінням непривідних циліндричних бічних профілюючих роликів з зовнішньою робочою поверхнею обертання, які з верхніми фіксуючими роликами утворюють калібри для підгинання елемента профілю по переходах і осі обертання яких нахилені до площини розташування заготівки на кути, які послідовно по переходах збільшуються до досягнення заданого кута підгинання елемента, що підгинається, при цьому бічні профілюючі ролики розташовані так, що твірні їх зовнішніх робочих поверхонь обертання в місцях контакту з елементом профілю, що підгинається, розміщені практично по гвинтовій лінії по довжині блока для формування волочінням для забезпечення в процесі підгинання елементів профілю переміщення точок крайки елемента, що підгинається, практич 2 (19) 1 3 17298 4 заготівки по переходах при профілюванні закріпустановлена по ходу її переміщення перед блоком лені по довжині блока для формування волочінням для формування волочінням і містить пару привідз можливістю встановлювального поперечного них валків, які мають робочу поверхню з підвищепереміщення у відповідності до заданого типорозними фрикційними властивостями і пристрій місміру профілю. тить ще одну кліть для переміщення загітовки, що 10. Пристрій за кожним з пп. 1-9, який відрізняустановлена по ходу її переміщення за блоком для ється тим, що кожний циліндричний ролик викоформування волочінням і виконана у вигляді кліті, наний у вигляді щонайменше одного підшипника. що калібрує профіль. 11. Пристрій за кожним з пп. 1-10, який відрізняється тим, що кліть для переміщення заготівки Об'єкт, що заявляється, відноситься до механічної обробки тиском листового матеріалу, а саме до виготовлення тонкостінних гнутих профілів способом, близьким до процесу волочіння, і може бути використаний у машинобудуванні, будівництві й інших галузях промисловості при виготовленні тонкостінних гнутих профілів широкого сортаменту на гранично малих площах. Відомий, обраний за найближчий аналог, пристрій для виготовлення тонкостінних гнутих профілів, призначений для використання, в першу чергу, в авіакосмічній галузі. Відомий пристрій для виготовлення тонкостінних гнутих профілів включає кліть для переміщення заготівки і блок для формування волочінням, що містить напрямні елементи для фіксування площини заготівки по переходам при профілюванні Переміщення заготівки здійснюється кліттю, що тягне. Послідовне підгинання елементів профілю здійснюється у формуючих клітях і у вузлі підгинання-калібрування роликовими парами з конічною робочою поверхнею обертання і паралельною відносно площини заготівки віссю обертання. Ці роликові пари встановлені на валах, мають профільований замкнутий зазор і привід за допомогою зубчастих передач. Усі роликові пари зв'язані єдиним кінематичним ланцюгом паразитними шестірнями. Після початку профілювання ролики відключаються від приводу і при переміщенні смугової заготівки кліттю, що тягне, через роликові пари з конічною робочою поверхнею обертання здійснюється процес профілювання, близький до процесу волочіння в блоці для формування волочінням. [Опис винаходу до патенту Російської Федерації №2148454, МПК B21D7/00, опубл. 10.05.2000р.]. У об'єкта, що заявляється, і найближчого аналога збігаються наступні суттєві ознаки: пристрої включають кліть для переміщення заготівки і блок для формування волочінням, що містить напрямні елементи для фіксування площини заготівки по переходам при профілюванні. Аналіз технічних властивостей найближчого аналога, обумовлених його ознаками, показує, що одержанню очікуваного технічного результату при використанні найближчого аналога перешкоджають наступні причини. Послідовне підгинання елементів профілю у формуючих клітях і у вузлі підгинання-калібрування роликовими парами з профільованим замкнутим зазором, з конічною робочою поверхнею обертання і паралельною відносно площини заготівки віссю обертання, здій снюється на складному металомісткому устаткуванні і на значній довжині ділянки переходу від плоскої заготівки до готового профілю. Причому підгинання елементів профілю в кожному наступному переході здійснюється далеко за межами виходу профілю з зони природного розвантаження після підгинання елементів профілю в попередньому переході. При цьому на ділянці переходу від плоскої заготівки до готового профілю переміщення точок крайки елемента, що підгинається, здійснюється хвилеподібне, що негативно позначається на якості готового профілю і підвищує енергетичні витрати на його формоутворення. Довжина ділянки, на якій розташовані формуючі кліті, може досягати більш 5м і перевищує висоту елемента профілю, що підгинається, (наприклад, полки, висота якої складає 30мм) більш ніж у 166 разів. В основу об'єкта, що заявляється, поставлена задача створити такий пристрій для виготовлення тонкостінних гнутих профілів, у якому удосконалення шляхом уведення нової сукупності елементів дозволило б при використанні цього пристрою забезпечити досягнення технічного результату, що полягає в скороченні довжини ділянки переходу від плоскої заготівки до готового профілю і знижені металомісткості устаткування для виготовлення тонкостінних гнутих профілів. Пристрій виготовлення тонкостінних гнутих профілів, що заявляється, включає кліть для переміщення заготівки і блок для формування волочінням, що містить напрямні елементи для фіксування площини заготівки по переходам при профілюванні. Відмітною рисою пристрою виготовлення тонкостінних гнутих профілів, що заявляється, є те, що напрямні елементи для фіксування площини заготівки по переходам при формуванні волочінням виконані у вигляді послідовно закріплених по довжині блока для формування волочінням непривідних циліндричних верхніх і нижніх фіксуючих роликів. Блок для формування волочінням містить профілюючий елемент з гвинтоподібною зовнішньою робочою поверхнею, який з верхніми фіксуючими роликами утворює калібри для підгинання елемента профілю по переходам і забезпечення в процесі підгинання переміщення точок крайки елемента, що підгинається, практично по гвинтовій лінії на ділянці плавного переходу від плоскої заготівки до готового профілю. В окремих випадках реалізації пристрій виготовлення тонкостінних гнутих профілів, що заяв 5 17298 6 ляється, характеризується тим, що: по ходу її переміщення перед блоком для форму- що профілюючий елемент виготовлений у вання волочінням і містить пару приводних валків, вигляді послідовно закріплених по довжині блока які мають робочу поверхню з підвищеними фрикдля формування волочінням непривідних циліндційними властивостями і пристрій містить ще одну ричних бічних профілюючих роликів з зовнішньою кліть для переміщення заготівки, що установлена робочою поверхнею обертання, які з верхніми фікпо ходу її переміщення за блоком для формування суючими роликами утворюють калібри для підгиволочінням і виконана у вигляді кліті, що калібрує нання елемента профілю по переходам і осі оберпрофіль. тання яких нахилені до площини розташування Профілюючу напрямну можна, наприклад, визаготівки на кути, які послідовно по переходах збіготовити з плоскої заготівки шляхом її скручування льшуються до досягнення заданого кута підгинанпо довжині на заданий кут (наприклад, на 90°) відня елемента, що підгинається, при цьому бічні носно площини заготівки. Для виготовлення кутопрофілюючі ролики розташовані так, що утворюючі вого профілю достатньо однієї профілюючої наїх зовнішніх робочих поверхонь обертання в міспрямної. При виготовлені профілю з двома цях контакту з елементом профілю, що підгинаполками потрібно дві профілюючі напрямні. Бічні ється, розміщені практично по гвинтовій лінії по профілюючі напрямні доцільно виготовляти з гвиндовжині блока для формування волочінням для топодібною зовнішньою робочою поверхнею зі забезпечення в процесі підгинання елементів зниженими фрикційними властивостями. профілю переміщення точок крайки елемента, що Напрямні елементи для фіксування площини підгинається, практично по гвинтовій лінії на ділязаготівки по переходам можуть бути встановлені нці плавного переходу від плоскої заготівки до по довжині блока для формування волочінням з готового профілю або профілюючий елемент вигоможливістю установочного вертикального перемітовлений у вигляді закріпленої по довжині блока щення за допомогою гвинтових пар в залежності для формування волочінням щонайменше однієї від товщини заготівки. бічної профілюючої напрямної з гвинтоподібною При використанні пристрою виготовлення тонзовнішньою робочою поверхнею, яка з верхніми костінних гнутих профілів, що заявляється, очікуфіксуючими роликами утворює калібри для підгиється досягнення технічного результату, що полянання елемента профілю по переходам і забезпегає в скороченні довжини ділянки переходу від чення в процесі підгинання елементів профілю плоскої заготівки до готового профілю і знижені переміщення точок крайки елемента, що підгинаметаломісткості устаткування для виготовлення ється, практично по гвинтовій лінії на ділянці плавтонкостінних гнутих профілів. ного переходу від плоскої заготівки до готового Між сукупністю суттєвих ознак об'єкта, що заяпрофілю. вляється, і технічним результатом, що досягаєть- блок для формування волочінням додатково ся, є наступний причинно-наслідковий зв'язок. Вимістить послідовно закріплені непривідні циліндготовлення напрямних елементів для фіксування ричні бічні стискальні ролики з зовнішньою робоплощини заготівки по переходам при формуванні чою поверхнею обертання для прикладання одноволочінням у вигляді послідовно закріплених по часно з підгинанням до крайки елемента, що довжині блока для формування волочінням горипідгинається, у напрямку до місця згину стискальзонтальних непривідних циліндричних верхніх і них зусиль в області пружних деформацій; нижніх фіксуючих роликів і постачання блока для - діаметр непривідних циліндричних роликів не формування волочінням профілюючим елементом перевищує 30 товщин заготівки; з гвинтоподібною зовнішньою робочою поверхнею, - у кожному переході осі непривідних циліндякий з верхніми фіксуючими роликами утворює ричних бічних профілюючих роликів нахилені у бік, калібри для підгинання елемента профілю по пепротилежний напрямку переміщення заготівки; реходам і забезпечують в процесі підгинання еле- нижні фіксуючі ролики розташовані по довментів профілю переміщення точок крайки елемежині блока для формування волочінням між верхнта, що підгинається, практично по гвинтовій лінії німи фіксуючими роликами; на ділянці плавного переходу від плоскої заготівки - бічні профілюючі ролики та верхні і нижні фідо готового профілю. Переміщення в процесі підксуючі ролики закріплені по довжині блока для гинання точок крайки елемента, що підгинається, формування волочінням на напрямних, які встанопрактично по гвинтовій лінії (а не хвилеподібне по влені з можливістю установочного поперечного переходах, як у прототипі) на ділянці плавного переміщення у відповідності до заданого типорозпереходу від плоскої заготівки до готового профіміру профілю, при цьому бічні профілюючі ролики і лю дозволяє забезпечити формоутворення готовосусідні з ними нижні фіксуючі ролики закріплені на го профілю на мінімально можливій довжині ділянспільній напрямній; ки переходу від плоскої заготівки до готового - бічна профілююча напрямна з гвинтоподібпрофілю. Проведені розрахунки, засновані на геоною зовнішньою робочою поверхнею і напрямні метричних побудовах і підтверджені експерименелементи для фіксування площини заготівки по тальне, показують, що в цьому випадку мінімальна переходам при профілюванні закріплені по довжидовжина ділянки плавного переходу від плоскої ні блока для формування волочінням з можливісзаготівки до готового профілю (L) з урахуванням тю установочного поперечного переміщення у відкоефіцієнта подовження крайки заготівки після повідності до заданого типорозміру профілю; профілювання (К) при висоті (Н) елемента профі- кожний циліндричний ролик виконаний у вилю, що підгинається, виражається формулою: гляді щонайменше одного підшипника; L2=К2 L2-2Н2. Якщо межу пружної деформації при- кліть для переміщення заготівки установлена йняти рівною 0,2%, коефіцієнт К=1,002, то L = 7 17298 8 22,36 Н. Розрахована по цій формулі мінімальна часно з підгинанням до крайки елемента, що піддовжина ділянки плавного переходу від плоскої гинається, у напрямку до місця згину стискального заготівки до готового профілю повинна перевищузусилля в області пружних деформацій непривідвати висоту елемента профілю, що підгинається, ними циліндричними роликами з зовнішньою роусього, приблизно, у 23 рази. З цього випливає, бочою поверхнею обертання забезпечує при пещо довжина ділянки, на якій повинні бути розтареміщенні заготівки в блоці для формування шовані формуючі елементи для підгинання, наволочінням таке ж центрування заготівки, як і у приклад, полки висотою в 30мм, повинна складати формуючих клітях, що особливо доцільно при виблизько 0,7м (замість 5м). Формоутворення елеробництві нерівнобічних профілів. ментів профілю на такій малій довжині можна заЗдійснення переміщення заготівки по перехобезпечити, якщо до елемента, що підгинається, у дах шляхом прикладання до профілю після виходу кожному переході прикладати зусилля підгинання його з блока для формування волочінням зусилля, по нормалі з боку непривідних циліндричних ролищо тягне, з боку кліті, що калібрує профіль, дозвоків із зовнішньою робочою поверхнею обертання і ляє одночасно з переміщенням заготівки відкалібпаралельної відносно елемента, що підгинається, рувати готовий профіль, що доцільно при виготоввіссю обертання, забезпечуючи в процесі підгиленні довгомірних високоточних профілів. Для нання елементів профілю переміщення точок початку процесу профілювання достатньо вручну крайки елемента, що підгинається, практично по прикласти зусилля, що штовхає, до заготівки пегвинтовій лінії на ділянці плавного переходу від ред її входом у блок для формування волочінням і плоскої заготівки до готового профілю (перший забезпечити захоплення профілю кліттю, що каліприклад пристрою, що заявляється). Формоутвобрує. Здійснення переміщення заготівки по перерення елементів профілю на такій малій довжині ходах шляхом прикладання зусилля, що штовхає, можна також забезпечити, якщо до елемента, що перед входом у блок для формування волочінням підгинається, прикладати зусилля підгинання по парою привідних валків, що мають робочу поверхнормалі з боку направляючої з гвинтоподібною ню з підвищеними фрикційними властивостями, зовнішньою робочою поверхнею, забезпечуючи в спрощує початок процесу профілювання, тому що процесі підгинання елементів профілю переміне потрібно, як у прототипі, періодично підключати щення точок крайки елемента, що підгинається, до приводу і відключати від нього формуючі ролипрактично по гвинтовій лінії на ділянці плавного ки. При цьому забезпечується виникнення осьовопереходу від плоскої заготівки до готового профіго підпору у всіх переходах по всій дуже малій долю (другий приклад пристрою, що заявляється). вжині ділянки плавного переходу від плоскої Експериментальне встановлено, що приклазаготівки до готового профілю, що сприяє змендання зусилля підгинання до елемента профілю, шенню напруги, що розтягує, у крайках елементів, що підгинається, з використанням непривідних що підгинаються, при їх інтенсивному підгинанню циліндричних роликів із зовнішньою робочою пона короткій ділянці. При одночасному використанні верхнею обертання та паралельної відносно елецих двох клітей для переміщення заготівки вищемента, що підгинається, віссю обертання дозволяє зазначені позитивні властивості поєднується. У зменшити діаметр формуючих роликів до величиряді випадків, після початку переміщення заготівки ни, що не перевищує 30 товщин заготівки. Викорикліттю, що тягне і калібрує профіль, кліть, що штостання формуючих роликів з малими діаметрами вхає заготівку, відключають. дозволяє зменшити відстань між переходами й у Завдяки вищевикладеному, для виготовлення кожному наступному переході підгинати елемент тонкостінних гнутих профілів можна використовупрофілю в зоні природного розвантаження цього вати відносно просте не металомістке устаткуванелемента після його підгинання в попередньому ня, що не містить закріплених на загальній станині переході (а не далеко за межами закінчення цієї формуючих клітей і встановлених на валах ролизони, як в прототипі), що запобігає хвилеподібному кових пар, що мають профільований замкнутий переміщенню точок крайки елемента, що підгиназазор, привід за допомогою зубчастих передач і ється, на ділянці переходу від плоскої заготівки до зв'язаних єдиним кінематичним ланцюгом паразиготового профілю. Прикладати зусилля підгинання тними шестірнями. до елемента, що підгинається, доцільно з боку При використанні об'єкта, що заявляється, занепривідних циліндричних роликів, кожний з яких безпечується також досягнення інших технічних виконаний у вигляді підшипника. При підгинанні результатів, що полягають у зниженні енергетичщодо високих елементів профілю прикладати зуних витрат на виготовлення тонкостінних гнутих силля підгинання до елемента, що підгинається, профілів і зменшенні виробничих площ для розмідоцільно з боку непривідних циліндричних роликів, щення необхідного устаткування. кожний з яких виконаний у вигляді кількох підшипСутність об'єкта, що заявляється, пояснюється ників, розміщених на спільній осі. При цьому в деграфічними матеріалами, на яких зображено: яких випадках використання доцільно щоб осі нена Фіг.1 - вид збоку на пристрій для виготовпривідних циліндричних роликів були нахилені на лення тонкостінних гнутих профілів; 5-20° у бік, протилежний напрямкові переміщення на Фіг.2 - вид на пристрій зверху; заготівки. У цьому випадку контакт елемента, що на Фіг.3 - вид спереду на блок для формуванпідгинається, з кожним формуючим роликом здійня волочінням (перший приклад); снюється не одночасно, а послідовно по висоті на Фіг.4 - загальний вигляд на ліву нижню наелемента, що підгинається, починаючи з його прямну блока для формування волочінням (перкрайки, що особливо доцільно при виробництві ший приклад); високоточних гнутих профілів. Прикладання однона Фіг.5 - вид спереду на ліву нижню напрямну 9 17298 10 блока для формування волочінням (перший прикмістить ліву нижню напрямну 10 і праву нижню лад); напрямну 11, які встановлені по довжині цього на Фіг.6 - загальний вигляд на праву нижню блока з можливістю установочного поперечного напрямну блока для формування волочінням (пепереміщення за допомогою гвинтових пар 12 і 13, рший приклад); 14 і 15. По довжині цих напрямних напроти верхніх на Фіг.7 - вид спереду на праву нижню напряфіксуючих роликів 8 і 9 встановлені непривідні мну блока для формування волочінням (перший циліндричні нижні фіксуючі ролики 16 і 17, осі обеприклад); ртання яких установлені паралельно площини зана Фіг.8 - загальний вигляд на верхню напрямготівки. На нижніх напрямних 10 і 11 послідовно по ну блока для формування волочінням; їх довжині в ряд закріплені також відповідні неприна Фіг.9 - вид спереду на блок для формуванвідні циліндричні бічні профілюючі ролики 18 і 19 з ня волочінням (другий приклад); зовнішньою робочою поверхнею обертання, які з на Фіг.10 - вид зверху на блок для формування верхніми фіксуючими роликами 8 і 9 утворюють волочінням (другий приклад). калібри для підгинання елементів профілю по пеНа графічних матеріалах проставлені наступні реходам (Фіг.3). Осі обертання 20 і 21 бічних пропозначення: філюючих роликів 18 і 19 нахилені до площини 1 - станина; розташування смугової заготівки на кути, які послі2 - блок для формування волочінням; довно по переходах збільшуються до досягнення 3 - кліть для переміщення заготівки; заданого кута підгинання елемента, що підгина4 - кліть для переміщення заготівки; ється (Фіг.4 - Фіг.7). При цьому бічні профілюючі 5 - верхня напрямна; ролики 18 і 19 розташовані так, що утворюючі їх 6 - траверса; зовнішніх робочих поверхонь обертання в місцях 7 - траверса; контакту з елементом профілю, що підгинається, 8 - верхні фіксуючі ролики; розміщені практично по гвинтовій лінії по довжині 9 - верхні фіксуючі ролики; блока для формування волочінням для забезпе10 - ліва нижня напрямна; чення в процесі підгинання елементів профілю 11 - права нижня напрямна; переміщення точок крайки елемента, що підгина12 - гвинтова пара; ється, практично по гвинтовій лінії на ділянці плав13 - гвинтова пара; ного переходу від плоскої заготівки до готового 14 - гвинтова пара; профілю. Перед кліттю для переміщення заготівки 15 - гвинтова пара; 3 на станіні 1 закріплено пристрій для направлян16 - нижні фіксуючі ролики; ня заготівки 22. Як непривідні циліндричні ролики в 17 - нижні фіксуючі ролики; блоці для формування волочінням 2 використані 18 - бічні профілюючі ролики; підшипники, наприклад, діаметром 16мм. 19 - бічні профілюючі ролики; При виготовлянні пристрою за другим прикла20 - осі обертання; дом блок для формування волочінням 2 містить 21 - осі обертання; (Фіг.9 - Фіг.10) верхню напрямну 5, яка закріплена 22 - пристрій для направляння заготівки; по довжині цього блока на траверсах 6 і 7. З обох 23 - ліва нижня бічна профілююча напрямна; боків на верхній напрямній 5 послідовно в ряд по її 24 - права нижня бічна профілююча напрямна. довжині на горизонтальних осях попарно закріплеУ конкретному прикладі виконання пристрій ні непривідні циліндричні верхні фіксуючі ролики 8 для виготовлення тонкостінних гнутих профілів, і 9, осі обертання яких установлені паралельно що заявляється, містить (Фіг.1 і Фіг.2) станину 1, на площини заготівки. Відстань між цими роликами якій встановлено блок для формування волочінустановлюється відповідно до ширини стінки проням 2, кліть для переміщення заготівки 3, яка розфілю, яка буде фіксуватися цими роликами при міщена по ходу переміщення заготівки перед блоформуванні профілю в блоці для формування воком для формування волочінням 2 і містить пару лочінням 2. Блок для формування волочінням 2 приводних валків, які мають робочу поверхню з містить ліву нижню бічну профілюючу напрямну 23 підвищеними фрикційними властивостями. Приі праву нижню бічну профілюючу напрямну 24, які стрій містить ще одну кліть для переміщення заговстановлені по довжині цього блока з можливістю тівки 4, що установлена по ходу переміщення заустановочного поперечного переміщення за допоготівки за блоком для формування волочінням 2 і могою гвинтових пар 12 і 13, 14 і 15. По довжині виконана у вигляді кліті, що калібрує профіль. цих бічних напрямних напроти верхніх фіксуючих При виконані пристрою за першим прикладом роликів 8 і 9 встановлені в ряд непривідні циліндблок для формування волочінням 2 містить (Фіг.1 ричні нижні фіксуючі ролики 16 і 17, осі обертання Фіг.8) верхню напрямну 5, яка закріплена по довяких установлені паралельно площини заготівки. жині цього блока на траверсах 6 і 7. З обох боків Бічні профілюючі напрямні 23 і 24 виконані з гвинна верхній напрямній 5 послідовно в ряд по її довтоподібними зовнішніми робочими поверхнями, які жині на горизонтальних осях попарно закріплені відповідно з верхніми фіксуючими роликами 8 і 9 непривідні циліндричні верхні фіксуючі ролики 8 і утворюють калібри для підгинання елементів про9, осі обертання яких установлені паралельно філю по переходам на кути, які послідовно по пеплощини заготівки. Відстань між цими роликами реходах збільшуються до досягнення заданого установлюється відповідно до ширини стінки прокута підгинання елемента, що підгинається, при філю, яка буде фіксуватися цими роликами при забезпеченні в процесі підгинання елементів проформуванні профілю в блоці для формування вофілю переміщення точок крайки елемента, що лочінням 2. Блок для формування волочінням 2 підгинається, практично по гвинтовій лінії на діля 11 17298 12 нці плавного переходу від плоскої заготівки до в кліть для переміщення заготівки 3, що калібрує готового профілю. профіль і одночасно переміщує заготівку через При виготовленні, наприклад швелера блок для формування волочінням 2. Підбором 30х30х30, товщиною 0,55мм, пристрій виготовленспіввідношення зусилля, що штовхає, від кліті для ня тонкостінних гнутих профілів, виготовлений за переміщення заготівки 3 і зусилля, що тягне, від першим прикладом, працює так. Смугова заготівка кліті для переміщення заготівки 4 забезпечують шириною 90 мм через пристрій для направляння оптимальний режим формування профілю в блоці заготівки 22 і за допомогою зусилля, що штовхає, для формування волочінням 2. У ряді випадків, від кліті для переміщення заготівки 3 потрапляє в після початку переміщення заготівки кліттю для блок для формування волочінням 2 і при профіпереміщення заготівки 4, що тягне і калібрує пролюванні фіксується по площині між рядами верхніх філь, кліть для переміщення заготівки 3, що штовфіксуючих роликів 8 і 9 та рядами нижніх фіксуюхає заготівку, відключають. чих роликів 16 і 17. Блок для формування волочінВиготовлення того же швелера пристроєм виням 2 також містить два ряди бічних профілюючих готовлення тонкостінних гнутих профілів, виготовроликів 18 і 19 з зовнішньою робочою поверхнею леним за другим прикладом, відрізняється наступобертання, які з верхніми фіксуючими роликами 8 і ним. При висоті полиці 30мм мінімальна, 9 утворюють калібри для підгинання елементів розрахована по вищенаведеній формулі, довжина профілю по переходам. Осі обертання 20 і 21 бічділянки плавного переходу від плоскої заготівки до них профілюючих роликів 18 і 19 нахилені до плоготового профілю, як і в першому приклад і склащини заготівки на кути, що послідовно по переходає 670,8мм. Загальна довжина блока для формудах збільшуються, наприклад, на 5° до досягнення вання волочінням не перевищує 0,7м (700мм). При заданого кута підгинання полиць швелера 90°. При переміщенні смугової заготівки через блок для висоті полиці 30мм мінімальна, розрахована по формування волочінням 2 вона фіксується по вищенаведеній формулі, довжина ділянки плавноплощині між рядами верхніх фіксуючих роликів 8 і го переходу від плоскої заготівки до готового про9, що закріплені на верхній напрямній 5, та рядами філю складає 670,8мм. Загальна довжина блока нижніх фіксуючих роликів 16 і 17. (У ряді випадків для формування волочінням не перевищує 0,7м смугову заготівку при профілюванні можна фіксу(700мм). Бічні профілюючі ролики 18 і 19 розташовати і між плоскими направляючими, що мають вані на напрямних у відповідних рядах так, що робочі поверхні зі зниженими фрикційними власутворюючі їх зовнішніх робочих поверхонь обертивостями, ширина яких дорівнює ширині стінки тання в місці контакту з елементом профілю, який швелера). При переміщенні смугової заготівки чепідгинається, розміщені практично по гвинтовій рез блок для формування волочінням 2 безперерлінії по довжині блока для формування волочінням вно здійснюється підгинання полиць швелера до 2 на ділянці плавного переходу від плоскої заготів90° по 5° за прохід у калібрах, утвореними верхніки до готового профілю. У кожному ряді встановми фіксуючими циліндричними фіксуючими ролилено, наприклад, по 18 роликів. Як ролики викориками (по 18 роликів в ряду) і бічними профілююстані підшипники, наприклад, діаметром 16 мм, що чими напрямними з гвинтоподібною зовнішньою не перевищує 30 товщин заготівки. Під впливом робочою поверхнею: між розташованими в ряд осьового підпору смугова заготівка переміщується верхніми фіксуючими роликами 8 і лівою нижньою через блок для формування волочінням 2, в якому бічною профілюючою напрямною 23 для однієї в 18 переходах здійснюється послідовне підгинанполиці швелера та розташованими в ряд верхніми ня полиць швелера на 5° за прохід у калібрах, фіксуючими роликами 9 і правою нижньою бічною утвореними циліндричними роликами з зовнішпрофілюючою напрямною 24 для другої полиці ньою робочою поверхнею: між розташованими в швелера. При цьому до полиць профілю прикларяд верхніми фіксуючими роликами 8 і розташовадають зусилля підгинання по нормалі з боку гвинними в ряд бічними профілюючими роликами 18 топодібних зовнішніх робочих поверхонь профідля однієї полиці швелера та розташованими в люючих напрямних і в процесі підгинання полиць ряд верхніми фіксуючими роликами 9 і розташовапрофілю точки їхніх крайок переміщуються пракними в ряд бічними профілюючими роликами 19 тично по гвинтовій лінії на ділянці плавного передля другої полиці швелера. При цьому в кожному ходу від плоскої заготівки до готового профілю. переході до полиць профілю прикладають зусилля Причому, завдяки безперервності гвинтоподібних підгинання по нормалі з боку непривідних циліндзовнішніх робочих поверхонь бічних профілюючих ричних бічних профілюючих роликів із зовнішньою напрямних на ділянці плавного переходу від плосробочою поверхнею обертання і паралельної відкої заготівки до готового профілю полки профілю в носно елемента, що підгинається, віссю обертанкожному наступному переході підгинають не допуня. При цьому в процесі підгинання полиць профіскаючи природного розвантаження місць згину лю точки їхніх крайок переміщуються практично по після підгинання в попередньому переході, що гвинтовій лінії на ділянці плавного переходу від знижує енергетичні витрати на виготовлення проплоскої заготівки до готового профілю. Причому, філю. завдяки незначній відстані між роликами в кожноУ результаті використання об'єкта, що заявляму ряді, полки профілю в кожному наступному пеється, можна виготовляти тонкостінні гнуті профілі реході підгинають до закінчення їхнього природнобез використання складного металомісткого устатго розвантаження після підгинання в кування при скороченні довжини ділянки переходу попередньому переході, що знижує енергетичні від плоскої заготівки до готового профілю і, отже, витрати на виготовлення профілю. Після блока довжини профілезгинального стану більш, ніж у 7 для формування волочінням 2 профіль потрапляє разів. 15 17298 16 17 17298 18 19 17298 20 21 Комп’ютерна верстка Л. Купенко 17298 Підписне 22 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for manufacture of thin-walled bent profiles

Автори англійськоюPyvovar Viktor Semenovych

Назва патенту російськоюУстройство для изготовления тонкостенных гнутых профилей

Автори російськоюПивовар Виктор Семенович

МПК / Мітки

Мітки: тонкостінних, виготовлення, гнутих, профілів, пристрій

Код посилання

<a href="https://ua.patents.su/11-17298-pristrijj-dlya-vigotovlennya-tonkostinnikh-gnutikh-profiliv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для виготовлення тонкостінних гнутих профілів</a>

Попередній патент: Спосіб провітрювання шахти

Наступний патент: Спосіб отримання тепла

Випадковий патент: Спосіб обробки розплаву металу