Прокатний пристрій

Номер патенту: 83058

Опубліковано: 10.06.2008

Автори: Діль Крістіан, Кляйн Ахім, Цизер Бернд, Лінднер Флоріан

Формула / Реферат

1. Прокатний пристрій (1) з

щонайменше двома робочими валками (2, 3), кожний з яких за допомогою подушок робочих валків (4, 5) встановлений в прокатній кліті (6),

причому щонайменше один з робочих валків (2, 3) в прокатній кліті (6) є регульованим відносно іншого робочого валка (2, 3), зокрема у вертикальному напрямку, для регулювання бажаного міжвалкового зазору,

причому щонайменше один робочий валок (2, 3) знаходиться у взаємодії із згинальними засобами (7), за допомогою яких валок може бути навантажений згинальним моментом, і

при цьому подушка робочого валка (4, 5) має для сприйняття сили, генерованої згинальними засобами, розташовані по боках від осі (8) робочого валка (2, 3) виступаючі кронштейни (9, 10),

який відрізняється тим, що

між елементом (11) згинального засобу (7), що генерує зусилля тиску, переважно поршнем, і виступаючим кронштейном (9, 10) подушки (4, 5) робочого валка розташований елемент (12), що передає тиск, встановлений з можливістю переміщення відносно прокатної кліті (6), зокрема у вертикальному напрямку,

причому елемент (11) згинального засобу (7), що генерує зусилля тиску, і виступаючий кронштейн (9, 10) подушки (4, 5) робочого валка розміщені так, що центральна вісь (13) елемента (11), що генерує зусилля тиску, перетинає виступаючий кронштейн (9, 10),

при цьому згинальні засоби (7) розташовані в блоці (16), жорстко встановленому в прокатній кліті (6), і елемент (12), що передає тиск, за допомогою напрямної (17), переважно за допомогою вертикальної напрямної, встановлений на блоці (16),

причому елемент (12), що передає тиск, в горизонтальному перерізі виконаний U-подібним і оточує блок (16) з трьох сторін щонайменше частково і елемент (12), що передає тиск, в прямовисному, що проходить перпендикулярно осі (8) робочого валка (2, 3), вертикальному перерізі виконаний L-подібним і оточує блок (16) по його верхній стороні щонайменше частково.

2. Прокатний пристрій за п. 1, який відрізняється тим, що між елементом (11) згинального засобу (7), що генерує зусилля тиску, і елементом (12), що передає тиск, і/або між елементом (12), що передає тиск, і виступаючим кронштейном (9, 10) подушки (4, 5) робочого валка розташована поверхня ковзання (14, 15).

3. Прокатний пристрій за п. 1 або 2, який відрізняється тим, що елемент (12), що передає тиск, за допомогою напрямної (18), переважно за допомогою вертикальної напрямної, встановлений на прокатній кліті (6).

4. Прокатний пристрій за одним з пп. 1-3, який відрізняється тим, що між блоком (16) і елементом (12), що передає тиск, розташовані фіксатори (19), які утримують елемент (12), що передає тиск, на блоці (16) нерухомо в напрямі (R) до робочого валка (2, 3).

5. Прокатний пристрій за одним з пп. 1-4, який відрізняється тим, що робочі валки (2, 3) забезпечені засобами (20) осьового переміщення для переміщень в осьовому напрямку, за допомогою яких робочі валки (2, 3) можуть приводитися в бажане осьове положення відносно прокатної кліті (6) і там утримуватися.

6. Прокатний пристрій за одним з пп. 1-5, який відрізняється тим, що протяжність виступаючого кронштейна (9, 10) подушки робочого валка (4, 5) в напрямку осі (8) робочого валка (2, 3) більша, ніж виміряна в напрямку осі (8) протяжність елемента (12), що передає тиск, в його частині, яка знаходиться в з'єднанні з виступаючим кронштейном (9, 10), переважно щонайменше в два рази більша.

7. Прокатний пристрій за одним з пп. 1-5, який відрізняється тим, що протяжність виступаючого кронштейна (9, 10) подушки робочого валка (4, 5) в напрямку осі (8) робочого валка (2, 3) менша, ніж виміряна в напрямку осі (8) протяжність елемента (12), що передає тиск, в його частині, яка знаходиться в з'єднанні з виступаючим кронштейном (9, 10), переважно щонайбільше наполовину менша.

Текст

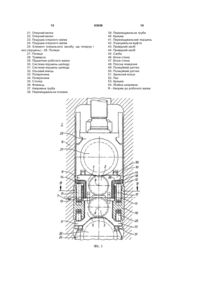

1. Прокатний пристрій (1) з щонайменше двома робочими валками (2, 3), кожний з яких за допомогою подушок робочих валків (4, 5) встановлений в прокатній кліті (6), причому щонайменше один з робочих валків (2, 3) в прокатній кліті (6) є регульованим відносно іншого робочого валка (2, 3), зокрема у вертикальному напрямку, для регулювання бажаного міжвалкового зазору, причому щонайменше один робочий валок (2, 3) знаходиться у взаємодії із згинальними засобами (7), за допомогою яких валок може бути навантажений згинальним моментом, і при цьому подушка робочого валка (4, 5) має для сприйняття сили, генерованої згинальними засобами, розташовані по боках від осі (8) робочого валка (2, 3) виступаючі кронштейни (9, 10), який відрізняється тим, що між елементом (11) згинального засобу (7), що генерує зусилля тиску, переважно поршнем, і виступаючим кронштейном (9, 10) подушки (4, 5) робочого валка розташований елемент (12), що передає тиск, встановлений з можливістю переміщення відносно прокатної кліті (6), зокрема у вертикальному напрямку, причому елемент (11) згинального засобу (7), що генерує зусилля тиску, і виступаючий кронштейн (9, 10) подушки (4, 5) робочого валка розміщені так, що центральна вісь (13) елемента (11), що генерує зусилля тиску, перетинає виступаючий кронштейн (9, 10), при цьому згинальні засоби (7) розташовані в блоці (16), жорстко встановленому в прокатній кліті 2 (19) 1 3 83058 4 напрямку осі (8) робочого валка (2, 3) менша, ніж виміряна в напрямку осі (8) протяжність елемента (12), що передає тиск, в його частині, яка знахо диться в з'єднанні з виступаючим кронштейном (9, 10), переважно щонайбільше наполовину менша. Винахід стосується прокатного пристрою з щонайменше двома робочими валками, кожний з яких за допомогою подушки робочого валка встановлений в прокатній кліті, причому щонайменше один з робочих валків в прокатній кліті є регульованим відносно іншого робочого валка, особливо у вертикальному напрямку, для регулювання бажаного міжвалкового зазору, причому щонайменше один робочий валок знаходиться у взаємодії із згинальними засобами, за допомогою яких валок може бути навантажений згинальним моментом, і причому подушка робочого валка має для сприйняття сили, що генерується згинальними засобами, видимі від осі робочого валка виступаючі збоку кронштейни. Прокатний пристрій такого типу досить відомий в рівні техніки. Наприклад, на нього посилаються [в патентах EP 0 256 408 А2, EP 0 256 410 А2, DE 38 07 628 С2 і EP 0 340 504 B1]. З цих документів відомі прокатні пристрої, в яких два розташованих на певній відстані один від одного робочих валка утворюють необхідний міжвалковий зазор і спираються на опорні валки або проміжні валки. Сконструйований таким чином прокатний пристрій, отже, може бути виконаний як пристрій з чотирма або шістьма валками, причому окремі валки є такими, що позиціонуються один відносно одного у вертикальному напрямку для утворення бажаного міжвалкового зазору. При цьому робочі валки розташовані з можливістю переміщення в осьовому напрямі, унаслідок чого можна досягти впливу на профіль смуги в лініях прокатування смуги за допомогою змінюваного профілю міжвалкового зазору. Для обтискного прокатного стана також набуває значення технологічна можливість для переміщення в осьовому напрямі робочих валків, з одної сторони, з метою цілеспрямованого впливу на профіль смуги, з іншої сторони, для змінювання експлуатаційного періоду валків шляхом цілеспрямованого розподілу зносу. Інша важлива відмітна ознака прокатного пристрою полягає у тому, що є засоби для згинання або балансування робочих валків. За допомогою яких може бути переданий згинальний момент на робочі валки, що має технологічні переваги, що випливає зі згаданої літератури. Система згинання і переміщення робочих валків містить переважно нерухомі блоки, в яких розташовані необхідні регулювальні засоби для згинання і балансування або осьового переміщення. Вони мають перевагу перед жорсткими підвідними трубопроводами робочого тіла, які при зміні робочих валків не повинні бути відключені. Для реалізації згинання і балансування необхідні штовхачі, які або розташовані нерухомо в нерухомих блоках, що невигідно оскільки призводить до перекидаль ного моменту при осьовому переміщенні, яким не треба зневажати, або вони виконані як переміщувані спільно з осьовим переміщенням касети, що веде до зниження перекидальних моментів або сил тертя. Раніше відомі прокатні пристрої досягають своїх технологічних меж, коли має бути виконаний високий підйом валків, як, наприклад, необхідно в листопрокатних і обтискних прокатних станах. Штовхачі згинального або балансувального циліндра повинні бути проведені через істотно більші довжини і тому необхідна велика займана площа, щоб виникаючі при великих відстанях співвідношення плечей важелів також забезпечувалися при повністю висунених штовхачах. Великі підйоми валків в поєднанні зі згинанням робочих валків і осьовим переміщенням в згаданих рішеннях реалізовуються при наявності названих недоліків. Короткі напрямні довжини штовхачів згинального і балансувального циліндрів знову досягаються тільки тоді, коли згинальний і балансувальний циліндри переміщуються разом з системою подушок робочих валків/опорних валків, так би мовити «плаваюче» розташовані між вниз виступаючими кронштейнами подушки опорного або проміжного валків і збоку виступаючими планками подушки робочого валка. При цьому штовхач (поршень) може бути розташований або в подушці опорного або проміжного валка, або в подушці робочого валка, їх розташування в подушці опорного або проміжного валка дає перевагу, що підвідні трубопроводи робочого тіла при зміні робочих валків не повинні бути відділені. Таке рішення з «плаваючою» згинальною або балансувальною системою в поєднанні з осьовим переміщенням відоме з [DE 101 50 690 A1]. Тут для осьового переміщення робочого валка передбачений розташований співвісно на подушці робочого валка переміщувальний циліндр. Переміщувальний циліндр і комплект робочих валків утворюють при цьому уніфікований вузол, що встановлюється в прокатну кліть. Негативним тут є, однак, те, що для кожного комплекту змінних робочих валків необхідно також передбачити циліндр осьового переміщення, що підвищить інвестиційні витрати на прокатний пристрій. Відомий з [DE 101 50 690 A1] прокатний пристрій з «плаваюче» розташованим згинальним пристроєм - в поєднанні з пристроєм для осьових переміщень робочих валків на вході і виході - підходить для високого і дуже високого підйому валків. Це, однак, передбачає, що виникаючі в таких прокатних пристроях перекидальні моменти від осьового переміщення сприймаються відповідним 5 посиленим варіантом виконання опори опорних валків. Існують, однак, також пружні опори опорних валків. Під час осьового переміщення верхній комплект робочих валків пересувається за допомогою навантаженого балансувальним тиском згинального циліндра верхніх подушок опорних валків. Виникаючі при цьому сили тертя викликають вже згадані перекидальні моменти і можуть викликати похиле положення подушок опорних валків. Максимально можливе похиле положення подушок опорних валків при цьому задається через зазор опор опорних валків. При несподіваному навантаженні прокатної кліті силою прокатування услід за переміщенням робочих валків («удар першого проходу смуги») не може бути виключений локальний тиск на кромці, який разом з тим в перспективі призводить до пошкодження опор, наприклад, до пошкоджень вкладиша підшипника або втулки шийки підшипників масляного тертя або до перевантаження окремих серій підшипників в підшипниках кочення. Хороше керування подушками робочих валків також при високому підйомі валків тому не завжди забезпечується, і згаданого похилого положення подушок опорних валків не завжди можна уникнути. Це не забезпечується тоді, коли встановлені довгі згинальні або балансувальні циліндри. Також є недоліки, коли має здійснюватися осьове переміщення робочих валків, і потрібний більш високий і набагато більш високий підйом валків. Тому задачею винаходу є створення прокатного пристрою названого на початку типу, який не має згаданих недоліків. Особливо, має бути створений прокатний пристрій із згинальною системою і системою осьового переміщення для робочих валків, який допускає високий підйом валків. Ця задача згідно з винаходом вирішується таким чином, що між елементом згинальних засобів, що генерує зусилля тиску, особливо поршнем, і виступаючим кронштейном подушки робочого валка, розташований переміщуваний відносно прокатної кліті, особливо у вертикальному напрямку, елемент, що передає тиск, причому елемент згинальних засобів, що генерує зусилля тиску, і виступаючий кронштейн подушки робочого валка розміщені так, що центральна вісь елемента, що генерує зусилля тиску, перетинає виступаючий кронштейн, причому згинальні засоби розташовані в блоці, жорстко встановленому в прокатній кліті, і елемент, що передає тиск, за допомогою напрямної, особливо за допомогою вертикальної напрямної, встановлений на блок, і причому елемент, що передає тиск, в горизонтальному перерізі виконаний U-подібним і оточує блок з трьох сторін щонайменше частково, і елемент, що передає тиск, в прямовисному, що проходить перпендикулярно осі робочого валка вертикальному перерізі, виконаний L-подібним і оточує блок по його верхній стороні щонайменше частково. Таким чином досягається передача сили згинального засобу, оптимізована таким чином, що згинання при одночасному осьовому переміщенні робочих валків і високому підйомі валків може бути досягнутий без вищезазначених недоліків. 83058 6 Удосконалення передбачає, що між елементом згинальних засобів, що генерує зусилля тиску, і елементом, що передає тиск, і/або між елементом, що передає тиск, і виступаючим кронштейном подушки робочого валка розташована поверхня ковзання. Керування при зміні зазору між валками далі поліпшується таким чином, що елемент, що передає тиск, за допомогою напрямної, особливо за допомогою вертикальної напрямної, встановлюється на блок. Виправдовує себе, крім того, те, що між блоком і елементом, що передає тиск, розташовані фіксатори, які утримують елемент, що передає тиск, на блоці нерухомо в напрямі до робочого валка. Робочі валки забезпечені переважно засобами осьового переміщення для осьових переміщень, за допомогою яких робочі валки можуть приводитися в бажане осьове положення відносно прокатної кліті і там утримуватися. Особливо хороший спосіб виробництва досягається, коли протяжність виступаючого кронштейна подушки робочого валка в напрямку осі робочого валка більше, ніж виміряна в напрямку осі протяжність елемента, що передає тиск, на його частині, що знаходиться в з'єднанні з виступаючим кронштейном, переважно щонайменше в два рази більше. Як альтернатива до цього також може бути передбачене, що протяжність виступаючого кронштейна подушки робочих валків в напрямку осі робочого валка менше, ніж виміряна в напрямку осі протяжність елемента, що передає тиск, на його частині, що знаходиться в з'єднанні з виступаючим кронштейном, переважно щонайбільше наполовину менше. За допомогою запропонованого варіанта здійснення прокатного пристрою досягається, що хороше керування подушок робочих валків також забезпечується при високому підйомі валків, і уникається похиле положення подушок опорних валків. Крім того, пристрій для згинання робочих валків може бути забезпечений жорсткими блоками, в яких можуть працювати довгі згинальні або балансувальні циліндри, які, однак, за допомогою згаданих додаткових заходів звільнені від перекидальних моментів. Запропонований прокатний пристрій підходить для високого підйому валків і незважаючи на це може бути здійснений у вигляді компактної конструкції. На кресленнях зображені варіанти здійснення винаходу. На кресленнях зображено: Фіг.1 - показує вигляд прокатного пристрою згідно з першим варіантом здійснення із згинальними засобами в напрямку осі валків, в якому вигляд спереду згідно з перерізом A-A по Фіг.2; Фіг.2 - вигляд зверху на прокатний пристрій в перерізі B-B згідно з Фіг.1; Фіг.3 - згинальний засіб на вигляді збоку в перерізі C-C згідно з Фіг.2; Фіг.4 - варіант здійснення, альтернативний Фіг.2; Фіг.5 - вигляд X згідно з Фіг.4; 7 Фіг.6 - вигляд в перспективі засобу осьового переміщення для осьового переміщення робочого валка; Фіг.7 - дещо інший вигляд в перспективі того ж засобу осьового переміщення; Фіг.8 - засіб осьового переміщення згідно з Фіг.6 або 7 на вигляді збоку; Фіг.9 - засіб осьового переміщення на вигляді збоку згідно з перерізом D-D по Фіг.10; Фіг.10 - засіб осьового переміщення на вигляді зверху згідно з перерізом E-E по Фіг.9; Фіг.11 - засіб осьового переміщення на вигляді спереду згідно з перерізом F-F по Фіг.8; Фіг.12 - вигляд засобу осьового переміщення згідно з перерізом G-G по Фіг.11; Фіг.13 - деталь Z згідно з Фіг.11; Фіг.14 - переріз H-H згідно з Фіг.13; і Фіг.15 - креслення з просторовим розділенням деталей засобу осьового переміщення. На Фіг.1-3 зображений прокатний пристрій 1, в якому в прокатній кліті 6 розташовані два взаємодіючих робочих валка 2 і 3, кожний з яких встановлений в подушку 4 або 5 робочого валка. Для якого завгодно широкого регулювання міжвалкового зазору між двома робочим валками 2 і 3 передбачено, що верхня подушка 4 робочого валка у вертикальному напрямку виконана з можливістю регулювання; отже, її можна пересувати у вертикальному напрямку відносно прокатної кліті 6. Робочі валки 2, 3 спираються відповідно на опорні валки 21 або 22, причому кожний з них встановлений в подушці 23 або 24 опорного валка. Зображений прокатний пристрій 1 має, отже, усього чотири валки. Потрібно відзначити, що він також може мати додаткові валки, а саме: проміжні валки, які розташоване між робочим валками 2, 3 і опорними валками 21, 22. Для передачі згинального моменту робочим валкам 2, 3 передбачені згинальні засоби 7. Як особливо можна бачити на Фіг.2, згинальні засоби 7 розташовані в обох осьових кінцевих областях робочих валків 2, 3 і в інших як з боку входу, так і з боку виходу прокатної кліті 6. Всього передбачено чотири згинальні засоби 7. Згинальні засоби 7 мають один блок 16, який жорстко встановлений в прокатній кліті, як особливо можна побачити на Фіг.1. Блок 16 має циліндричний отвір, в якому розташовані елементи 11, що генерують зусилля тиску, тобто поршні, які навантажуються гідравлічним тиском. Поршні 11 мають при цьому центральну вісь 13, яка проходить у вертикальному напрямку. На Фіг.1 можна далі побачити, що кожна подушка 4, 5 робочого валка має виступаючі кронштейни 9 і 10, які розташовані по боках від осі 8 робочого валка 2, 3. Виступаючі кронштейни 9, 10 проходять - від робочого валка 2, 3 - по боках назовні і перетинають поршні 11 по їх центральній осі. Між згинальними засобами 7 і особливо їх поршнями 11 і виступаючими кронштейнами 9, 10 подушок 4, 5 робочих валків розташований елемент 12, що передає тиск. Він забезпечений двома поверхнями 14 і 15 ковзання, які сприяють хоро 83058 8 шим умовам ковзання між поршнями 11 і елементом 12, що передає тиск, з одного боку, або між елементом 12, що передає тиск, і виступаючим кронштейном 9, 10. Як видно далі, поршні 11 і виступаючий кронштейн 9, 10 розміщені так, що центральна вісь 13 поршня 11 перетинає виступаючий кронштейн 9, 10. Тут досягається оптимальна передача зусилля від згинального засобу 7 до подушки 4, 5 робочого валка. Елемент 12, що передає тиск, розташований на блоці 16 за допомогою однієї вертикальної напрямної 17 і може таким чином переміщатися у вертикальному напрямку відносно блока 16 і разом з прокатною кліттю 6. Так само передбачена додаткова вертикальна напрямна 18, яка направляє елемент 12, що передає тиск, у верхню область на прокатній кліті 6, головним чином траверсу 28 елемента 12, що передає тиск. Елемент 12, що передає тиск, виконаний як «згинальний стакан». Це означає, що він виконаний U-подібним в горизонтальному перерізі і оточує блок 16 з трьох сторін щонайменше частково, як це найкращим чином показане на Фіг.2. З Фіг.1 випливає, що елемент 12, що передає тиск, в прямовисному, що проходить перпендикулярно осі 8 робочого валка 2, 3 вертикальному перерізі, виконаний L-подібним і оточує частково блок 16 по його верхній стороні. За допомогою двох полиць 26 і 27 (див. Фіг.T) елемент 12, що передає тиск, розташований вертикально ковзним від осьових сил переміщення, але стійко на бічних поверхнях блока 16. Додатково він спирається на торцеву поверхню, направлену до робочого валка 2 і може, таким чином, сприймати великі горизонтальні сили, які можуть бути направлені на вхід, проти напряму прокатування, і на вихід, разом з напрямом прокатування. Як можна побачити далі, елемент 12, що передає тиск, у напрямі або проти напряму прокатування забезпечений додатковими поверхнями ковзання, які знаходяться на полицях 26 або 27, за допомогою яких може здійснюватися кріплення звернених до робочого валка 2 бічних поверхонь прокатної кліті 6. Для того, щоб елемент 12, що передає тиск, при демонтованому робочому валку 2, З залишався в позиції і не відходив від прокатної кліті 6 або блока 16, передбачені фіксатори 19 (див. Фіг.2), які запобігають переміщенню елемента 12, що передає тиск, в напрямі R до осі 8 валків. Далі буде видно, що існують засоби 20 осьового переміщення для осьового регулювання робочих валків 2, 3. На Фіг.3 видно, що поруч з діючими вгору елементами 11 (поршнями) згинального засобу 7, що генерують зусилля тиску, які діють на верхню подушку 4 робочого валка, передбачені додаткові елементи 25, що генерують силу, які генерують силу, направлену вниз, і навантажують нижню подушку 5 робочого валка згинальною силою. Виконаний поверненим прокатний пристрій 1 показаний на Фіг.4 і 5. Із Фіг.5 випливає, що в свою чергу обидва робочих валки 2, 3 відповідно забезпечені засобами 20 осьового переміщення. 9 Проблеми при високому піднятті валків в поєднанні з осьовими переміщеннями робочих валків виникають частіше за все у верхніх комплектів валків. Тому у варіанті здійснення згідно Фіг.1 там передбачений також тільки один «згинальний стакан». На Фіг.1 можна побачити, що нижні елементи 25, що генерують зусилля тиску, діють на нижню подушку 5 робочого валка без «згинального стакана» (елемент 12, що передає тиск). Слід, однак, відзначити, що також тут може бути передбачений елемент 12, що передає тиск, між поршнем 25 і подушкою 5 робочого валка. За допомогою запропонованого «згинального стакана» в формі елемента 12, що передає тиск, забезпечується хороше керування подушками 4, 5 робочих валків також при високому і дуже високому підйомі валків. Одночасно сприймаються сили тертя, які в іншому випадку при осьовому переміщенні робочих валків похило встановлювали б подушки 23, 24 опорних валків і додатково викликали б перекидальні моменти. Для здійснення контакту між траверсою 28 елемента 12, що передає і иск, (див. Фіг.1) і виступаючим кронштейном 9, 10 можливі два варіанти. Контактна поверхня виступаючого кронштейна 9, 10 може бути виконана короткою в напрямі осьового переміщення і лежати по центру відносно опори 29 робочого валка, в той час як протилежна поверхня траверси 28 виконана довгою. У цьому випадку опора 29 робочого валка сприятливим чином також навантажується після виникаючого осьового переміщення в центрі. Хоч ця конструкція веде до нерівномірного навантаження від декількох розташованих по траверсі 28 елементів 11, що генерують зусилля тиску, - у варіанті здійснення передбачено по два поршні в згинальному засобі 7 поруч один з одним - але це може бути врівноважене за допомогою «клапана різниці тиску», який відомий з рівня техніки. Як альтернатива цьому контактна поверхня, що належить траверсі 28, може бути виконана короткою в напрямі осьового переміщення і разом з тим лежати тільки в незмінному положенні по центру опори 29 робочих валків. Протилежна поверхня під виступаючим кронштейном 9, 10 може бути виконана довгою. При осьовому переміщенні тепер елементи 11 згинального засобу 7, що генерують зусилля тиску, сприятливим чином як і раніше рівномірно навантажуються, зрозуміло, тепер опора 29 робочих валків більше не навантажується по центру. У варіанті здійснення блоки 16 верхнього згинального засобу 7 оточені елементами 12, що передають тиск. Міжвалковий зазор по суті регулюється за допомогою верхнього робочого валка 2. При цьому верхній робочий валок 2 за допомогою верхнього згинального засобу 7 і елемента 12, що передає тиск, притискається до заздалегідь встановленого за допомогою механічного регулювання верхнього опорного валка 21. Так само блоки 16 також в області зображених на Фіг.1 і Фіг.3 нижніх згинальних засобів 7 можуть бути оточені елементами 12, що передають тиск. Нарівні з так званим позитивним згинанням робочих валків за допомогою згинальних засобів 7 83058 10 для збільшення діапазону регулювання впливу на профіль може також бути реалізований так зване негативне згинання робочих валків за І допомогою додаткових систем 30, 31 поршень-циліндр (див. Фіг.1). Загалом, можливо - що переважно - комбінувати описану згинальну систему з різними варіантами систем переміщення робочих валків. Це можуть бути, наприклад, системи осьового переміщення з двома окремими вузлами осьового переміщення на кожний комплект робочих валків, наприклад з особливим придатним для високого підйому валків фіксуючим пристроєм і поступальним фіксуючим рухом або із звичайним фіксуючим пристроєм і обертальним фіксуючим рухом. Переважне виконання засобу осьового переміщення зображене на Фіг.6-15. На Фіг.6 і 7 можна побачити поруч засоби 20 осьового переміщення в двох різних видах. Вигляд збоку засобу 20 осьового переміщення зображений на Фіг.8. Докладне виконання засобу 20 осьового переміщення показане на Фіг.9 - 15. Засіб 20 осьового переміщення знаходиться над і під лінією прокатування на вхідній, а також на вихідній стороні прокатної кліті 6. Рішення для пристрою переміщення робочих валків над лінією прокатування при великому підйомі складні. Рішення для пристрою переміщення робочих валків під лінією прокатування можуть бути виконані традиційно або як пристрої для великих підйомів. Пристрої на вхідній і вихідній стороні по суті ідентичні і симетричні один одному, так що тут описані тільки заміщувальні пристрої, що лежать над лінією прокатування засобу 20 осьового переміщення з високим підйомом. Як вже можна бачити на Фіг.2 або 4, передбачено по одному засобу 20 осьового переміщення по обидві сторони середини робочого валка 2, 3, причому ці засоби одним своїм осьовим кінцем жорстко встановлені в прокатну кліть 6. В області перерізу F-F згідно з Фіг.8 у засобі 20 осьового переміщення знаходиться фіксуючий пристрій робочих валків, за допомогою якого подушка 4, 5 робочого валка може бути зафіксована з можливістю роз'єму. Подушка 4, 5 робочого валка має при цьому дві поперечини 33, 34 (див. Фіг.2), які тягнуться симетрично від осі 8 робочого валка 2, 3 назовні. Поперечки 33, 34 в заблокованому стані своїм кінцем вміщуються в приймальний проріз в засобі 20 осьового переміщення, який проходить у вертикальному напрямку і дає можливість розмістити і закріпити подушку 4, 5 робочого валка і разом з нею робочий валок 2, 3 вертикально на тій висоті в прокатній кліті 6, яка відповідає необхідному міжвалковому зазору. Приймальний проріз при цьому з одного боку обмежений лінійною напрямною 54, див. Фіг.15, яка має фіксуючий пристрій робочих валків, з іншого боку її обмежує стопор 35, пізніше ще детальніше описуваний. Засіб 20 осьового переміщення складається з жорстко зв'язаного з прокатною кліттю 6 фланця 36, який виступає і утворює дно напрямної труби 37. На зовнішньому діаметрі напрямної труби 37 розташована ковзна переміщувальна головка 38. 11 Переміщувальна головка 38 складається з переміщувальної труби 39 з напрямними втулками і кришкою 40. З кришкою 40 співвісно жорстко зв'язаний поршень 41 переміщення. За допомогою придатних засобів забезпечується запобігання скручуванню засобу 20 осьового переміщення в напрямі його осі, тобто виключається крутіння одного осьового кінця 32 відносно іншого осьового кінця засобу 20 осьового переміщення. Для засобу для запобігання скручуванню допустимі різні форми здійснення. По можливості може бути передбачений конструктивний елемент, який встановлений поза центральною віссю на переміщувальній трубі 39. Стопоріння обертання має керовано здійснюватися на достатній довжині, так щоб для загального максимального руху переміщення запобігти скручуванню засобу 20 осьового переміщення. Крім того, є - показано на Фіг.9 - система вимірювання переміщень, за допомогою якої можливо вимірювати дійсне осьове положення робочих валків 2, 3. На засобі 20 осьового переміщення встановлено фіксуючий пристрій робочих валків. Значною складовою частиною цього фіксуючого пристрою є з'єднувальна муфта 42 зі стопором 35, останній зображений в розрізі на Фіг.11. Стопор 35 сполучений з пусковими засобами 43, 44. У зафіксованому стані фіксуючий пристрій робочих валків шляхом геометричного замикання зв'язаний з поперечками 33, 34 подушки 4, 5 робочого валка. Засоби 20 осьового переміщення розташовані по суті дзеркально з вхідною, рівно як і з вихідною стороною на прокатній кліті 6. З'єднувальна муфта 42 виконана так, що вона разом з переміщувальною трубою 39 утворює відсік, в який неодмінно приводиться стопор 35. Далі вона спирається своїми краями на переміщувальну трубу 39 так, що прямовисні до країв сили, а також крутні моменти над віссю переміщувальної труби 39 поглинаються. Коли стопор 35 натискає на одну сторону з'єднувальної муфти 42, інша сторона спирається на додаткову поверхню переміщувальної труби 39 і навпаки. За допомогою приведення в дію засобу 20 осьового переміщення і на основі геометричного замикання між фіксуючим пристроєм робочих валків і подушкою 4, 5 робочого валка досягається осьове переміщення робочого валка 2, 3. Для фіксації на з'єднувальній муфті 42 розташований стопор 35, який охоплює переміщувальну трубу 39 і для завершення фіксації може бути пересунутий в приблизно горизонтальному напрямі упоперек осі переміщувальної труби 39. При переміщенні стопора 35 в положення фіксації утворюється приймальний проріз, що проходить вертикально, в який направляються виступаючі збоку поперечки 33, 34 подушки 4, 5 робочого валка. Приймальний проріз, що проходить вертикально, сприймає осьові сили переміщення, які повинні передаватися через виступаючі збоку поперечки 33, 34 подушки 4, 5 робочого валка, і дає можливість одночасного великого відносного переміщення у вертикальному напрямку. Це створює 83058 12 згодом великий підйом валків. Приймальний проріз, що проходить вертикально, відкривається для зняття робочих валків, в той час як стопор 35 відводиться. Тоді можна витягнути комплект робочих валків до сторони обслуговування. Докладне здійснення фіксуючого пристрою робочих валків за допомогою стопора 35 випливає з Фіг.11 - 14. Стопор 35 може мати O- або Uподібну виїмку (на Фіг.11 виїмка виконана Оподібною). Стопор 35 розташований не перед головкою кришки 40, а він охоплює переміщувальну трубу 39. Виїмка в стопорі 35 така велика, щоб стопор для монтажу міг бути відсунений при виконанні О-подібної форми в осьовому напрямі або при здійсненні U-подібної форми в осьовому або радіальному напрямі по переміщувальній трубі 39. О-подібна форма є при цьому закритою формою жорсткого виконання стопора 35. При здійсненні U-подібної форми стопор 35 відкритий по тих сторонах переміщувальної труби 39, які протиставлені подушці 4, 5 робочого валка. Оскільки стопор 35 охоплює переміщувальну трубу 39, поворотний кронштейн робочих валків (виміряний від середини опори 29 робочих валків) може виступати коротше, ніж якби стопор 35 був розташований перед головкою кришки 40. Так зменшується більш сприятливим способом плече важеля між опорою 29 робочих валків і вертикальною напрямною на переміщувальній головці 38. Це плече важеля сприяє тому, що сили тертя в напрямній передають тільки порівняно незначні додаткові моменти опорі 29 робочих валків, що термін служби опор збільшується. Додатковою перевагою короткої конструкції є те, що система переміщення перед прокатною кліттю вимагає меншого простору для комплектів валків, що витягуються, і нових, які будуть встановлені, особливо, коли при зміні валків передбачене поперечне переміщення комплектів робочих валків. Оскільки поступальний рух фіксуючого пристрою в порівнянні з обертальним фіксуючим пристроєм (як звичайно в прокатних станах з меншим підйомом) вимагає менше місця, воно краще підходить для високого підйому валків. Закривання і відкривання приймального прорізу для виступаючих збоку поперечок 33, 34 подушки 4, 5 робочого валка здійснюється за допомогою горизонтального або приблизно горизонтального руху стопора 35 з відповідним упором фіксуючого пристрою. Тому виїмка в стопорі 35 в напрямі руху (горизонтальному) щонайменше навколо упора фіксуючого пристрою більше, ніж виїмка необхідна для збирання. Рух стопора відбувається за допомогою привідних засобів 43, 44. При цьому мова йде про, наприклад, один або декілька привідних елементів у вигляді систем поршень-циліндр (гідравлічні циліндри з поршневими штоками, що проходять наскрізь) - див. для цього зображений на Фіг.12 переріз G-G згідно з Фіг.11. Системи поршеньциліндр доцільно розташовані на поверненій від подушки 4, 5 робочого валка стороні стопора 35. Особливо це займає мало місця, коли дві системи 43, 44 поршень-циліндр розміщуються вгорі і внизу 13 у виїмках стопора 35. Це здійснення зображене на Фіг.11; на Фіг.12 система 43, 44 поршень-циліндр показана детально. Засновуючись на займаних площах, раціонально передбачити на стопорі 35 ще одну додаткову виїмку, а саме, щоб дозволити елементам засобу для запобігання скручуванню пройти і уникнути зіткнень з ними. Стопор 35 на варіанті здійснення згідно з Фіг.11 має три виїмки, одну велику для переміщувальної труби 39, дві менші для систем 43, 44 поршень-циліндр і одну додаткову, щоб уникнути зіткнень з засобами запобігання скручуванню засобу 20 осьового переміщення. Виїмки для систем 43, 44 поршень-циліндр закриті переважно скобами 45 в стопорі 35 так, що системи 43, 44 поршень-циліндр можуть зніматися без необхідності демонтажу з'єднувальної муфти 42 або інших деталей. Стопор 35 за допомогою систем 43, 44 поршень-циліндр утримується у відкритому або закритому положенні. Але він повинен додатково ще відповідним чином бути захищений від скручування по осі паралельній або ідентичній центральній осі переміщу вальної труби 39. Це здійснюється за допомогою бічних стінок 46 і 47 з'єднувальної муфти 42, які зі своєї сторони спираються на переміщу вальну трубу ЗО. Переважно таким чином скручування зупиняється на коротких відстанях. На переміщувальній трубі 39 можуть бути передбачені одна або декілька плоских поверхонь 48, які звільняють деякий простір для фіксуючого руху. Положення стопора 35 можна контролювати двома позиційними датчиками 49, 50, які відповідним чином вбудовані в з'єднувальну муфту 42 і при цьому захищені від впливу навколишнього середовища захисним кожухом 51. Позиційні датчики 49, 50 контролюють кінцеве положення стопора 35, в якому для цього особливо прорізаються пази 52. Що указано на Фіг.14 і на зображеному там перерізі H-H згідно з Фіг.13. Такий паз 52 має в центрі глибоку канавку, яка приблизно в два рази довше, ніж фіксуючий рух, а також на обох кінцях по одній відповідно тільки плоскій канавці. На вибір один з позиційних датчиків 49, 50 знаходиться над однією з плоских канавок і передає дійсне положення стопора далі. Плоскі канавки мають особливу перевагу, що теоретично урівень вбудовані позиційні датчики 49, 50 не зрізаються, вони повинні фактично все ж таки трохи виступати. Один позиційний датчик 49, 50 знаходиться над однією з глибоких канавок, він може стопор 35 більше не виявляти. Відповідні отвори і виїмки можуть бути виконані переважно симетрично вгорі і внизу, так що позиційні датчики 49, 50 можуть бути пригвинчені на відповідному місці, причому пусте положення може бути закрите, наприклад, кришкою 53 (див. Фіг.11). Вимірювання руху осьового переміщення (див. Фіг.9) можливе за допомогою вузла, розташованого зовні або всередині засобу 20 осьового переміщення. Розташування вимірювального датчика всередині нагнітальної системи можна уникнути через небезпеку при роботах з технічного обслуго 83058 14 вування. Система вимірювання переміщень може бути виконана у вигляді як зовні або як всередині вузла, що лежить. У випадку зовні вузла, що лежить, необхідний захист від шкідливого впливу навколишнього середовища, що може бути досягнуто за допомогою герметичної системи, східної з гідравлічним циліндром. Тип поршня, який жорстко закріплений з боку стійки, ковзає по циліндричній трубі, яка закріплена на рухомих деталях пристрою осьового переміщення. Співвісно з циліндричною трубою рухається вимірювальний датчик і виробляє відповідний сигнал відстані. За допомогою відповідних ущільнювальних і розділових елементів досягається достатній захист системи. У випадку всередині вузла, що лежить позиційний датчик - видимий від торцевої поверхні рухомих деталей вводиться в переміщувальну втулку або трубу. Необхідна герметизація за допомогою системи переміщення здійснюється сама. Відповідний герметизований корпус захищає електронні деталі позиційного датчика. Розташування стержня позиційного датчика всередині засобу 20 осьового переміщення - але, крім того, зовні камери нагнітання - переважно, оскільки цей елемент тоді без додаткової герметизації захищений від впливів навколишнього середовища. Позиційний датчик може бути закріплений на кришці 40, причому стержень позиційного датчика може бути проведений крізь отвір в кришці 40 і опущений в отвір у внутрішній кришці. За допомогою запропонованого варіанта здійснення можна досягнути такого розташування згинального засобу і засобу осьового переміщення, за допомогою якого виникаючі перекидальні моменти у разі осьового переміщення робочих валків можуть бути оптимально сприйняті. Концепція прокатного пристрою виключає зіткнення різних конструкційних елементів один з одним, також коли здійснюється великий підйом валків. Проте, для прокатної кліті не потрібен більший будівельний простір. Основні позначення 1. Прокатний пристрій 2. Робочий валок 3. Робочий валок 4. Подушка робочого валка 5. Подушка робочого валка 6. Прокатна кліть 7. Згинальний засіб 8. Вісь робочого валка 9. Виступаючий кронштейн 10. Виступаючий кронштейн 11. Елемент згинального засобу, що генерує зусилля тиску (поршень) 12. Елемент, що передає тиск 13. Центральна вісь елемента, що генерує зусилля тиску 14. Поверхня ковзання 15. Поверхня ковзання 16. Блок 17. Напрямна (вертикальна напрямна) 18. Напрямна (вертикальна напрямна) 19. Фіксатор 20. Засіб осьового переміщення 15 21. Опорний валок 22. Опорний валок 23. Подушка опорного валка 24. Подушка опорного валка 25. Елемент згинального засобу, що генерує і иск (поршень) - 26. Полиця 27. Полиця 28. Траверса 29. Підшипник робочого валка 30. Система поршень-циліндр 31. Система поршень-циліндр 32. Осьовий кінець 33. Поперечина 34. Поперечина 35. Стопор 36. Фланець 37. Напрямна труба 38. Переміщувальна головка 83058 16 39. Переміщувальна труба 40. Кришка 41. Переміщувальний поршень 42. З'єднувальна муфта 43. Привідний засіб 44. Привідний засіб 45. Скоба 46. Бічна стінка 47. Бічна стінка 48. Плоска поверхня 49. Позиційний датчик 50. Позиційний датчик 51. Захисний кожух 52. Паз 53. Кришка 54. Лінійна напрямна R - Напрям до робочого валка 17 83058 18 19 83058 20 21 Комп’ютерна верстка Т. Чепелева 83058 Підписне 22 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюRolling device

Автори англійськоюZieser, Bernd, Klein Achim, Lindner Florian, Diehl Christian

Назва патенту російськоюПрокатное устройство

Автори російськоюКляйн Ахим, Линднер Флориан, Диль Кристиан

МПК / Мітки

МПК: B21B 13/14, B21B 29/00

Код посилання

<a href="https://ua.patents.su/11-83058-prokatnijj-pristrijj.html" target="_blank" rel="follow" title="База патентів України">Прокатний пристрій</a>

Попередній патент: Заміщені похідні діоксиду тіазолбензоізотіазолу і їх застосування

Наступний патент: Радіолокаційний відбивач

Випадковий патент: Система рециркуляції відпрацьованих газів дизеля з турбонаддувом