Прокатний пристрій

Номер патенту: 83056

Опубліковано: 10.06.2008

Автори: Вендт Штефан, Лінднер Флоріан, Цизер Бернд, Кляйн Ахім

Формула / Реферат

1. Прокатний пристрій (1) з двома робочими валками (2), які за допомогою відповідних подушок робочих валків встановлені у прокатній кліті (4), при цьому передбачено щонайменше один пристрій (5) фіксації робочих валків для фіксації і вивільнення подушок (3) робочих валків (2) у прокатній кліті (4), з щонайменше двома другими валками (6), які за допомогою відповідних других подушок (7) валків встановлені у прокатній кліті (4), при цьому щонайменше один з робочих валків (2) і щонайменше один з других валків (6) для встановлення бажаного зазору між валками виконані з можливістю переміщення відносно іншого робочого валка (2) і відповідно іншого другого валка (6), зокрема, у вертикальному напрямі, при цьому робочі валки (2) обладнані засобами осьового переміщення для переміщення робочих валків (2) у бажане положення по осі відносно прокатної кліті (4) і закріплення у цьому положенні, при цьому передбачені засоби згинання, які мають можливість створювати згинальний момент для робочих валків, який відрізняється тим, що засоби (8) осьового переміщення містять пристрій (5) фіксації робочих валків, при цьому засоби (9) згинання розташовані і відповідно діють між подушкою (3) робочого валка і другою подушкою (7) іншого валка.

2. Пристрій за п. 1, який відрізняється тим, що друга подушка (7) валка має напрямну (10), яка забезпечує переміщення і закріплення подушки (3) робочого валка нерухомо відносно другої подушки (7) іншого валка.

3. Пристрій за п. 1 або 2, який відрізняється тим, що засоби (8) осьового переміщення жорстко закріплені на прокатній кліті (4) і мають щонайменше одну лінійну напрямну (11), на якій з можливістю переміщення і фіксації відносно засобу (8) осьового переміщення у напрямі, поперечному осьовому переміщенню, зокрема у вертикальному напрямі, розташована подушка (3) робочого валка.

4. Пристрій за будь-яким з пп. 1-3, який відрізняється тим, що подушка (3) містить дві поперечки (12, 13), які проходять по обидві сторони осі робочого валка (2), які мають можливість взаємодії із засобом (8) осьового переміщення.

5. Пристрій за п. 3 або 4, який відрізняється тим, що лінійна напрямна нерухомо розташована на засобі (8) осьового переміщення і має виконаний переважно у вигляді пластини ригель (14), який виконаний з можливістю переміщення у напрямі, поперечному осьовому переміщенню, зокрема у горизонтальному напрямі, і який разом з лінійною напрямною (11) утворює приймальний шліц (17) для кінця (15, 16) поперечки (12, 13).

6. Пристрій за п. 5, який відрізняється тим, що ригель (14) охоплює втулку (28).

7. Пристрій за п. 5 або 6, який відрізняється тим, що ригель (14) знаходиться у взаємодії із засобом переміщення (18), за допомогою якого він встановлюється у два положення, а саме - у зафіксоване положення і у положення, коли він звільнений.

8. Пристрій за п. 7, який відрізняється тим, що засіб переміщення (18), передбачений для кожного засобу (8) осьового переміщення, складається з двох гідравлічних систем (19, 20) поршень-циліндр, які розташовані паралельно одна одній і мають можливість переміщувати ригель (14), при цьому система (19, 20) поршень-циліндр має можливість впливати на ригель (14) зі сторони, віддаленої від подушки (3) робочого валка.

9. Пристрій за будь-яким з пп. 1-8, який відрізняється тим, що засіб (8) осьового переміщення оснащений засобом (21), який перешкоджає крутінню, що перешкоджає крутінню осьових кінців (22, 23) засобу (8) осьового переміщення.

10. Пристрій за будь-яким з пп. 1-9, який відрізняється тим, що щонайменше один засіб (9) згинання, виконаний у вигляді гідравлічного лінійного виконавчого органа, розташований у виступному важелі (24) другої подушки (7) іншого валка з можливістю здійснення тиску на накладку (25) подушки (3) робочого валка, яка виступає збоку.

11. Пристрій за п. 10, який відрізняється тим, що між засобом (9) згинання і накладкою (25) подушки (3) робочого валка, яка виступає збоку, розташована поверхня ковзання (26).

Текст

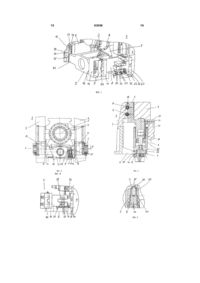

1. Прокатний пристрій (1) з двома робочими валками (2), які за допомогою відповідних подушок робочих валків встановлені у прокатній кліті (4), при цьому передбачено щонайменше один пристрій (5) фіксації робочих валків для фіксації і вивільнення подушок (3) робочих валків (2) у прокатній кліті (4), з щонайменше двома другими валками (6), які за допомогою відповідних других подушок (7) валків встановлені у прокатній кліті (4), при цьому щонайменше один з робочих валків (2) і щонайменше один з других валків (6) для встановлення бажаного зазору між валками виконані з можливістю переміщення відносно іншого робочого валка (2) і відповідно іншого другого валка (6), зокрема, у вертикальному напрямі, при цьому робочі валки (2) обладнані засобами осьового переміщення для переміщення робочих валків (2) у бажане положення по осі відносно прокатної кліті (4) і закріплення у цьому положенні, при цьому передбачені засоби згинання, які мають можливість створювати згинальний момент для робочих валків, який відрізняється тим, що засоби (8) осьового переміщення містять пристрій (5) фіксації робочих валків, при цьому засоби (9) згинання розташовані і відповідно діють між подушкою (3) робочого валка і другою подушкою (7) іншого валка. 2. Пристрій за п. 1, який відрізняється тим, що друга подушка (7) валка має напрямну (10), яка забезпечує переміщення і закріплення подушки (3) робочого валка нерухомо відносно другої подушки (7) іншого валка. 2 (19) 1 3 83056 4 виконавчого органа, розташований у виступному важелі (24) другої подушки (7) іншого валка з можливістю здійснення тиску на накладку (25) подушки (3) робочого валка, яка виступає збоку. 11. Пристрій за п. 10, який відрізняється тим, що між засобом (9) згинання і накладкою (25) подушки (3) робочого валка, яка виступає збоку, розташована поверхня ковзання (26). Винахід стосується прокатного пристрою з двома робочими валками, які відповідно за допомогою подушок робочих валків встановлені у прокатній кліті, при цьому подушки робочих валків у прокатній кліті можуть фіксуватися і звільнятися за допомогою щонайменше одного пристрою фіксації робочих валків, зі щонайменше двома другими валками, зокрема двома опорними валками, які відповідно за допомогою других подушок валків встановлені у прокатній кліті, при цьому як щонайменше один з робочих валків, так і щонайменше один з інших валків для встановлення бажаного зазору між валками у прокатній кліті можуть переміщатися відносно відповідного робочого валка, і відповідно іншого валка зокрема у вертикальному напрямі, при цьому робочі валки обладнані засобами осьового переміщення для переміщення по осі, за допомогою яких робочі валки можуть переміщатися у бажане положення по осі відносно прокатної кліті і у цьому положенні закріплятися, і при цьому робочі валки знаходяться у взаємодії із засобами згинання, за допомогою яких вони можуть навантажуватися згинальним моментом. Прокатний пристрій такого роду достатньо відомий з рівня техніки. Наприклад, можна послатися на ЕР 0 256 408 А2, ЕР 0 256 410 А2, DE 38 07 628 С2 і ЕР 0 340 504 В1. З цих документів відомі прокатні пристрої, у яких два робочих валка, які знаходяться на певній відстані один від одного, утворюють необхідний для прокатки зазор між валками і опираються на опорні валки або проміжні валки. Подібним чином виконаний прокатний пристрій оснащений чотирма або шістьма валками, при цьому окремі валки можуть переставлятися у вертикальному напрямі для одержання бажаного зазору між валками. Робочі валки при цьому мають можливість переміщення по осі, завдяки чому створюється можливість враховувати вплив профілю штаби у лінії прокатки штаби за допомогою зміни профілю зазору між валками. Можливість осьового переміщення робочих валків, яка відповідає способу, зокрема в обтискному стані, має значення, поперше, щодо направленого впливу на профіль стрічки, по-друге, для збільшення терміну служби валків за рахунок цілеспрямованого розподілу їх зносу. Іншою важливою конструктивною особливістю прокатного пристрою є те, що є засіб для згинання і відповідно балансування робочих валків. Завдяки цьому згинальний момент прикладається до робочих валків, що дає перевагу, як це випливає з наведених вище джерел. Системи, за допомогою яких здійснюється переміщення робочих валків і здійснюється згинання, а також створюється згинальний момент, містять найчастіше нерухомі блоки, в яких розташовані необхідні переставні засоби для згинання, балансування і відповідно для осьового зміщення. Перевага полягає у тому, що забезпечується жорстке закріплення магістралей, які підводять робочий засіб для створення тиску і які не повинні від'єднуватися при зміні положення робочих валків. Необхідні для здійснення згинання і балансування штовхачі розташовані нерухомо або у нерухомих блоках, що спричиняє, а це можна віднести до недоліків, недопустимі перекидальні моменти при осьовому зміщенні, або виконані у вигляді касет, які переміщаються разом при осьовому переміщенні, що дозволяє зменшувати перекидальний момент і відповідно сили тертя. Описані вище прокатні пристрої досягають своїх технічних меж, коли повинен бути здійснений високий підйом валків, як це необхідно, наприклад, у листопрокатному або обтискному стані. Штовхачі циліндрів для згинання і відповідно балансування повинні висуватися на істотно більшу довжину і таким чином вимагають для свого розміщення більше місця, щоб забезпечити співвідношення плечей важеля, необхідне при великому переміщенні, а також при повністю висуненому штовхачі. Високий підйом валків у комбінації зі здійсненням згинання та осьового переміщення валків названі рішення можуть реалізувати тільки у випадку, коли будуть усунені згадані недоліки. Невелика довжина штовхачів циліндрів, за допомогою яких здійснюється згинання або балансування, може бути досягнута тільки тоді, коли циліндри, які забезпечують згинання або балансування, взаємодіють із системою подушок робочих валків або опорних валків, коли вони що називається «консольно» розташовані між важелями подушок опорних або проміжних валків, які виступають вниз, і накладками подушок робочих валків, які виступають збоку. При цьому штовхач може бути розташований або у подушці опорних або проміжних валків, або у подушці робочих валків; його розташування у подушці опорних або проміжних валків має перевагу, яка полягає у тому, що магістралі, які подають робочий засіб для створення тиску, при зміні робочих валків не повинні від'єднуватися. Таке рішення з «консольно» розташованою системою для згинання і балансування у комбінації з осьовим переміщенням відоме з DE 101 50 690 Α1. Передбачено, що осьове переміщення робочого валка реалізується за допомогою переміщувального циліндра, розташованого у подушці робочих валків. Переміщувальний циліндр і комплект робочих валків утворюють при цьому один конструктивний вузол, який вбудовується у прокатну кліть. 5 Однак, у цьому випадку виявляються недоліки, які полягають у тому, що для кожного змінного комплекту робочих валків потрібний переміщувальний циліндр для осьового переміщення, що підвищує інвестиційні витрати на прокатний пристрій. У зв'язку з цим задачею винаходу є створення прокатного пристрою з системою, яка забезпечує здійснення згинання і осьового переміщення робочих валків, який з одного боку дозволяє високий підйом валків, а з іншого боку відрізняється невеликою потребою у просторі щодо висоти вікна станини. Далі повинно бути забезпечене надійне ведення штовхача засобу згинання або балансування, при цьому одночасно повинно враховуватися те, що кількість змінних елементів у випадку зміни робочих валків повинна бути по можливості мінімальною. До того ж повинні виконуватися взаємозалежні вимоги осьової фіксації робочих валків і вимірювання положення шляху осьового переміщення. Ця задача вирішується згідно з винаходом за рахунок того, що засоби осьового переміщення розташовані і відповідно діють між прокатним кріпленням і пристроєм фіксації робочих валків, і засоби для згинання розташовані і відповідно діють між подушкою робочих валків і другою подушкою валків. За допомогою комбінації цих заходів досягається, що у прокатному пристрої може бути здійснений великий підйом валків. Крім того виходить дуже компактна концепція машини, яка вимагає мало місця. Ведення штовхача засобу згинання може здійснюватися оптимальним способом. За допомогою певного виконання прокатного пристрою при цьому можлива зміна робочих валків, при якій не повинна здійснюватися зміна засобу осьового переміщення, таким чином у випадку зміни робочих валків мінімізується число елементів, які підлягають зміні. Перше рішення щодо удосконалення передбачає, що друга подушка валків, переважно подушка опорного валка, має напрямну, по якій подушка робочих валків може переміщатися і закріплятися нерухомо відносно другої подушки валків. Засоби осьового переміщення переважно жорстко закріплені на прокатній кліті і мають щонайменше одну лінійну напрямну, на якій з можливістю переміщення і фіксації відносно засобу осьового переміщення у напрямі, поперечному осьовому переміщенню, зокрема у вертикальному напрямі, розташована подушка робочих валків. Як переважне виконання подушки робочих валків передбачено, що вона має дві поперечки, які проходять по обидві сторони осі робочого валка і які можуть фіксуватися за допомогою засобу осьового переміщення. Як переважне рішення щодо фіксації подушки робочих валків на прокатній кліті передбачено, що лінійна напрямна нерухомо розташована на засобі осьового переміщення і має переважно виконаний у вигляді пластини ригель, який може переміщатися у напрямі, поперечному осьовому переміщенню, зокрема у горизонтальному напрямі, при цьому ригель разом з лінійною напрямною утворює 83056 6 приймальний шліц для кінця поперечки. Ригель при цьому може бути у взаємодії із засобом приводу, за допомогою якого він може бути встановлений у два положення, а саме у зафіксоване положення і у положення, коли він звільнений. Далі засіб приводу кожного засобу осьового переміщення складається переважно з двох гідравлічних систем поршень-циліндр, які розташовані паралельно і можуть рухати ригель, при цьому система поршень-циліндр захоплює ригель зі сторони, віддаленої від подушки робочих валків. Засіб осьового переміщення згідно з вдосконаленим варіантом оснащений засобом, який перешкоджає крутінню, що перешкоджає крутінню осьових кінців засобу осьового переміщення. Для згинання робочих валків і відповідно балансування переважно передбачено, що щонайменше один засіб згинання, виконаний у вигляді гідравлічного лінійного виконавчого органа, розташований у виступному важелі другої подушки валків, який тисне на накладку подушки робочих валків, яка виступає збоку. При цьому між засобом згинання і накладкою подушки робочих валків, яка виступає збоку, може бути розташована поверхня ковзання. На кресленнях зображені приклади виконання винаходу. Показано: Фіг.1 Перспективне зображення вирізу з прокатного пристрою згідно з першим варіантом виконання з подушкою робочих валків, другою подушкою валків і засобами осьового переміщення; Фіг.2 Вигляд спереду прокатного пристрою згідно з Фіг.1 у напрямі осі валків. Фіг.3 Розріз по А-А згідно з Фіг.2; Фіг.4 Вигляд збоку засобу осьового переміщення, якщо дивитися з правого боку згідно з Фіг.2; Фіг.5 Засіб згинання згідно з виносним елементом «Y» Фіг.2 у розрізі; Фіг.6а Перспективне зображення вирізу з прокатного пристрою згідно з другим варіантом виконання з подушкою робочих валків, другою подушкою валків і двома засобами осьового переміщення, при цьому лівий засіб осьового переміщення показаний з відкритим ригелем (положення розблокування); Фіг.6b Інше перспективне зображення прокатного пристрою згідно з Фіг.6а, при цьому показаний правий засіб осьового переміщення, причому цей засіб осьового переміщення показаний із закритим ригелем (положення фіксації); Фіг.7 Вигляд спереду прокатного пристрою згідно з Фіг.6а/6b, вигляд у напрямі осі валків; Фіг.8 Розріз по А-А на Фіг.7; Фіг.9 Засіб осьового переміщення на виносному елементі «Y» на Фіг.8 у розрізі; Фіг.10 Розріз по В-В на Фіг.9; Фіг.11 Розріз по С-С на Фіг.7; Фіг.12 Розріз по D-D на Фіг.10; Фіг.13 Розріз по Е-Е на Фіг.7 і Фіг.14 Засіб згинання згідно з виносним елементом «Z» на Фіг.7 у розрізі. На Фіг.1 показане перспективне зображення вирізу прокатного пристрою 1 згідно з першим ва 7 ріантом виконання. На Фіг.2-5 показані різні вигляди і розрізи цього варіанту виконання. Прокатний пристрій 1 має робочі валки 2, які детально не зображені, встановлені на подушках 3 робочих валків, подушки встановлені у прокатній кліті 4, зображення якої також подане тільки у схематичному вигляді. Подушки 3 робочих валків за допомогою фіксуючого пристрою 5 можуть бути зафіксовані або деблоковані відносно прокатної кліті 4. Робочий валок 2 опирається на другий валок 6, виконаний у вигляді опорного валка. Цей другий валок 6 встановлений на других подушках 7 валків, які так само жорстко закріплені, відповідно зафіксовані, на прокатній кліті 4. Тут показаний тільки робочий валок 2 і опорний валок 6, розташовані вище середини матеріалу, який підлягає прокатці, подібна конструкція також розташовується симетрично нижче середини прокатуваного матеріалу. Далі потрібно зазначити, що прокатний пристрій 1 також може мати інші валки, а саме проміжні валки, які розташовані між робочими 2 і опорним валками 6. Робочі валки 2, з яких на Фіг.1, як вже згадувалося, зображені тільки верхні, розташовані так, що вони мають можливість осьового переміщення відносно прокатної кліті 4. Для цього передбачені засоби 8 осьового переміщення, конструкція яких описується нижче більш детально. По одному засобу 8 осьового переміщення передбачено з обох сторін середини робочого валка 2, при цьому цей засіб своїм осьовим кінцем 23 жорстко закріплений на прокатній кліті 4. На іншому осьовому кінці 22 засобу 8 осьового переміщення знаходиться фіксуючий пристрій 5 робочих валків, з яким може з можливістю рознімання фіксуватися подушка 3 робочого валка. Подушка 3 робочого валка має дві поперечки 12 і 13, які проходять симетрично відносно осі робочого валка 2. Поперечки 12, 13 своїми кінцями 15 відповідно 16 у фіксуючому положенні входять у приймальний шліц 17, який йде у вертикальному напрямі і надає можливість подушці 3 робочого валка і таким чином робочому валку 2 переміщатися по висоті у прокатній кліті 4 і фіксуватися у певному положенні, яке відповідає необхідному зазору між валками. Приймальний шліц 17 з одного боку обмежується лінійною напрямною 11, яка має фіксуючий пристрій робочих валків 5, з іншого боку обмежується ригелем 14, який нижче описаний більш детально. На Фіг.2 показаний вигляд спереду прокатного пристрою 1, якщо дивитися у напрямі осі валків. Зображений вигляд, який показує частковий виріз, потрібно було вибрати тому, що друга подушка валків 7 для опорного валка 6 у своїй нижній частині має прямокутну виїмку і таким чином утворює напрямну 10 для подушки 3 робочих валків, яка встановлюється у виїмку. Таким чином робочий валок 2 разом з подушкою 3 робочого валка може переміщатися у вертикальному напрямі відносно іншої подушки 7 валків або опорного валка 6. Для створення згинального моменту у робочому валку 2 передбачені відомі засоби згинання 9 у формі гідравлічних виконавчих органів, які працюють між подушкою 3 робочого валка та іншою подушкою 7 валка. 83056 8 Конструкція засобу осьового переміщення 8 зображена на Фіг.3, де показаний розріз А-А на Фіг.2. Засіб 8 осьового переміщення своїм кінцем 23 жорстко встановлений на прокатній кліті 4. На іншому кінці 22 розташований фіксуючий пристрій 5 робочих валків. Засіб 8 осьового переміщення складається з жорстко з'єднаного з прокатною кліттю 4 блока 27, який виконаний у вигляді циліндра і утворює донну частину циліндра переміщення. На зовнішньому діаметрі цього виступу, який, має форму циліндра, розташована ковзна пересувна втулка 28. Втулка 28 складається з труби з напрямними буксами і оформленої у вигляді куба кришки 29. З цією кришкою 29 по центру жорстко з'єднаний поршень пересування 30. Труба втулки 28 має напрямні накладки 31, які виступають збоку і які ковзають по Т-подібній деталі 32, з'єднаній з блоком 27 (див. Фіг.1). Таким чином створюється засіб 21, який перешкоджає крутінню засобу 8 осьового переміщення, тобто виключається крутіння одного осьового кінця 22 відносно іншого осьового кінця 23 засобу осьового переміщення 8. Між основою Т-подібної деталі та однією з напрямних накладок 31 розташована система вимірювання довжини переміщення 33. За допомогою цієї системи може бути здійснене вимірювання фактичного положення робочих валків 2. На зовнішній стороні кришки 29 втулки 28 встановлений пристрій 5 фіксації робочих валків. Він складається в основному з пластини основи 34 (див. Фіг.1 і 4), ригеля 14 і засобу 18 переміщення ригеля 14. При фіксованому положенні пристрій 5 фіксації робочих валків з геометричним замиканням з'єднаний з перемичками 12, 13 подушки робочих валків 3. Засіб 8 осьового переміщення, який складається з блока 27, втулки 28, системи вимірювання переміщення 33 і пристрою 5 фіксації робочих валків, розташований як на стороні входу, так і на стороні виходу, як дзеркальне відображення, на прокатній кліті 4. Як альтернатива пристрій 5 фіксації робочих валків може бути встановлений на комплекті робочих валків, тоді як пластина основи 34, засіб 18 переміщення ригеля 14 і сам ригель 14 встановлюються на кришці підшипника комплекту робочих валків і відповідні елементи для утворення геометричного замикання знаходяться на втулці 28 засобу 8 осьового переміщення. При роботі засобу 8 осьового переміщення завдяки геометричному замиканню між пристроєм 5 фіксації робочих валків і подушкою 3 робочого валка відбувається зміщення вздовж осі робочих валків 2. Подушка 3 робочого валка переміщається при цьому, ковзаючи по важелю відповідної другої подушки 7 валків, який виступає вниз. Пристрій 5 фіксації робочих валків має осьову зарубку, не показана, для фіксації другого валка 6, так що виключається зіткнення цих пристроїв і забезпечується більший підйом валків. На Фіг.5 показано, як засіб 9 згинання вбудований у прокатний пристрій 1 у формі лінійного виконавчого органа, який має гідравлічний привід. Засіб 9 згинання передбачений на стороні входу і на стороні виходу між подушкою 3 робочого валка і другою подушкою 7 опорного валка 6. Для цього 9 подушка 7 має виступний важіль 24, на якому встановлені засоби 9 згинання. Вони прилягають до подушки 3 робочого валка до виступної накладки 25, яка за одне ціле відформована на подушці 3 робочого валка. На Фіг.5 зображений тільки один засіб 9 згинання; на Фіг.3 можна бачити, що у прикладі виконання передбачено два розташованих один за одним засоби 9 згинання. Штовхач 35 (рухома частина) являє собою поршень, який розташований у відповідному отворі циліндра 36. Нерухома частина засобу 9 згинання складається в основному з напрямної букси з відповідним отвором, який пророблений у важелі 24, який виступає вниз, а також із замикальної кришки і різних ущільнювальних і очисних елементів. У прикладі виконання (див. Фіг.3) передбачено чотири засоби згинання по два на кожній стороні, штовхачі 35 цих засобів опираються на накладку 25 подушки 3 робочого валка, яка виступає збоку. При осьовому переміщенні робочого валка 2 накладка 25 ковзає по контактній поверхні штовхача 35. Для забезпечення функціональності у ділянці контакту штовхача 35 з накладкою 25 є поверхня ковзання 26. Як альтернатива у накладку 25 подушки 3 робочого валка, яка виступає збоку, може бути вбудований циліндр 36. У цьому випадку штовхач 35 опирається на виступний важіль 24 другої подушки валків 7. На Фіг.6а, 6b і так до 14 зображений альтернативний варіант виконання запропонованого прокатного пристрою 1. Позиції, прийняті для позначення у першому варіанті виконання на Фіг.1-5, дійсні і для даного випадку. У той час як основний принцип дії другого варіанту виконання ідентичний першому варіанту, окремі деталі вимагають пояснення. Засоби 8 осьового переміщення і тут знаходяться над і під лінією прокатки на вхідній і вихідній сторонах прокатної кліті 4. Рішення для засобів переміщення робочих валків над лінією прокатки при великому підйомі являють собою проблему. Рішення, які стосуються засобів переміщення робочих валків під лінією прокатки, можуть бути традиційними у тому числі і для великого підйому. Пристрої на вхідній і вихідній сторонах в принципі ідентичні і симетричні один одному, так що, як і у випадку першого варіанту виконання, далі наведений опис тільки засобу 8 осьового переміщення для високого підйому, який знаходиться над лінією прокатки. Виконання засобу 8 осьового переміщення відповідає виконанню в описаному вище прикладі виконання. На Фіг.8-12 можна бачити, що кришка 29 жорстко з'єднана з переміщувальним поршнем 30. Вона виступає щонайменше у напрямі подушки 3 робочого валка у відношенні до місцевого зовнішнього контуру втулки 28. Між кришкою 29 і пластиною 37, розташованою на втулці 28, вбудований ригель 14, який охоплює втулку 28 і для фіксації може переміщатися приблизно у горизонтальному напрямі поперек осі втулки 28. Між пластиною 37 і ригелем 14 при закритті ригеля 14 утворюється приймальний шліц 17, який йде вертикально і в якому рухається поперечка 12, 13 подушки 3 робо 83056 10 чого валка, яка виступає збоку. Для цього у пластині 37 є виїмка або між пластиною 37 і ригелем 14 є проміжна деталь з відповідною виїмкою. Приймальний шліц 17, який йде вертикально, сприймає осьові сили, які повинні передаватися через поперечки 12, 13 подушки 3 робочого валка, які виступають збоку, і дозволяють одночасно переміщатися на відносно велику величину у вертикальному напрямі. У результаті є можливість великого підйому. Поверхні контакту поперечок 12, 13 на пластині 37 і ригелі 14 утворюють дві опори для поперечок 12, 13 подушки 3 робочого валка. Коли ригель 14 витягується назад, приймальний шліц 17, який йде вертикально, відкривається для зміни робочих валків. У цьому випадку комплект робочих валків можна діставати і встановлювати на робочій стороні. Пластина 37 на втулці пересування 28 має дві основні функції. З одного боку вона служить як одна з опор для поперечок 12, 13. З іншого боку вона є засобом 21, за допомогою якого перешкоджають крутінню засобу 8 осьового переміщення. Для засобу 21, який перешкоджає крутінню, переважні два виконання: За одним з варіантів передбачається деталь, яка нерухомо встановлюється поза центральною віссю втулки пересування 28. Вона входить в отвір пластини 37 на втулці пересування 28 або деталь, закріплена на пластині 37 втулки пересування 28, входить в отвір. Пристрій для запобігання крутінню повинен мати напрямну достатньої довжини, щоб перешкоджати крутінню по всьому максимальному переміщенню між обома осьовими кінцями 22 і 23 засобу 8 осьового переміщення. Як альтернатива втулка 28 і переміщувальний поршень 30 можуть бути виконані таким чином, що вони ковзають один по одному не по циліндричних поверхнях, а, зокрема, по таких, які перешкоджають їх обертанню один відносно одного. Виконання обох основних функцій пластини 37 на втулці пересування 28, а саме, як опори, так і частини пристрою, що перешкоджає крутінню, може здійснюватися за допомогою двох окремих, встановлених на втулці 28 або приварених пластин. Виконання обох функцій за допомогою однієї пластини з точки зору техніки виготовлення простіше і тому більш переважне. Детальна конструкція фіксуючого пристрою 5 робочих валків разом з ригелем 14 показана на Фіг.10 і 12. Ригель 14 може мати О-подібну або Uподібну виїмку (на Фіг.10 показана виїмка Оподібної форми). Ригель 14 розташований не перед головкою кришки 29, а він охоплює втулку пересування 28. Виїмка у ригелі 14 виконана такого розміру, що ригель при монтажі при виїмці Оподібної форми по осі або виконанні U-подібної форми по осі або радіально може насуватися на втулку 28. О-подібна форма, як закрита форма, надає конструкції з ригелем 14 великої жорсткості. U-подібна форма має перевагу, яка полягає у тому, що кришка 29 може бути з'єднана з втулкою 28 нерознімно або що кришка 29 і втулка 28 можуть бути виконані як єдине ціле. При виконанні U-подібної форми ригель 14 відкритий на тій стороні втулки 28, яка лежить на 11 впроти подушки 3 робочого валка. Оскільки ригель 14 охоплює втулку 28, поперечка 12, 13 подушки 3 робочого валка, якщо дивитися від середини підшипника робочих валків, може видаватися менше, так якби ригель 14 був розташований перед головкою кришки 29. Таким чином зменшується плече важеля між підшипником робочих валків і напрямною, яка утворюється за допомогою обох опор ригеля 14 і пластиною 37. Зменшене плече важеля дає той ефект, що сили тертя створюють порівняно невеликий додатковий момент на підшипник робочих валків. Внаслідок цього підшипник робочих валків має значно більший термін служби. Відкриття і закриття приймального шліца 17 для поперечок 12, 13 подушки 3 робочого валка, які видаються збоку, досягається при горизонтальному або приблизно горизонтальному переміщенні ригеля 14. Тому виїмка у ригелі 14 у напрямі руху (по горизонталі) щонайменше на хід для фіксації більша, ніж це потрібно для монтажу. Переміщення ригеля 14 здійснюється за допомогою засобу переміщення 18. При цьому мова може йти, наприклад, про один або декілька елементів приводу у формі систем поршень-циліндр 19, 20 (гідравлічний циліндр з прохідними поршневими штоками). Системи 19, 20 поршень-циліндр встановлюються на стороні ригеля 14, віддаленій від подушки 3 робочого валка. Особливо велика економія місця виходить, коли дві системи поршень-циліндр 19, 20 розташовуються над і під виїмкою ригеля 14 і закріпляються на пластині 37 або на кришці 29. Таке виконання показане на Фіг.10, на Фіг.12 показана система 19, 20 поршеньциліндр у деталях. З конструктивних міркувань доцільно передбачити у ригелі 14 ще одну виїмку, а саме, для того, щоб пропустити елементи засобу 21, який перешкоджає крутінню, і відповідно, щоб уникнути зіткнення з ним. Ригель 14 у прикладі виконання згідно з Фіг.10 має три виїмки, одну велику для втулки 28, друга трохи менша для системи поршень-циліндр 19, 20 і ще одна для того, щоб уникнути зіткнення із засобом, який перешкоджає крутінню засобу осьового переміщення 8. Ригель 14 за допомогою системи 19, 20 поршень-циліндр встановлюється у відкрите або закрите положення. Крім того він повинен додатково запобігати крутінню проти осі, паралельної або ідентичної з центральною віссю втулки 28. Як можна бачити з прикладу виконання, зображеного на Фіг.10, для цієї мети над і під кришкою втулки 28 або над і під пластиною втулки 28 можуть бути встановлені накладки 38, 39, які перешкоджають такому крутінню. Накладки 38, 39 можуть також утворювати спільну деталь з пластиною 37 або з пластиною 37 і втулкою 28. Альтернативне рішення щодо запобігання крутінню одержується, коли у пластині 37 або кришці 29 виконуються горизонтальні пази, по яких рухаються виступні накладки ригеля 14. Далі можливо пази зробити на ригелі 14, а виступні накладки встановити на пластині 37 або на кришці 29. Варіанти, при яких засіб, який перешкоджає крутінню, встановлюється на пластині 37, мають перевагу, яка полягає у тому, що 83056 12 кришка у цьому випадку не навантажується на крутіння. Кришці 29 втулки надали такої форми, що вона може виконувати дві функції: для першої переміщувальний поршень 30 співвісно нерухомо з'єднаний з кришкою 29 (порівняй Фіг.8) так, що поршень через кришку може зміщати по осі втулку 28 разом із змонтованими деталями і таким чином приймальний шліц, який йде вертикально, для подушки робочих валків 3. Для другої функції кришка 29 утворює передусім своєю частиною, яка виступає у бік подушки робочих валків 3, опору для ригеля 14. Ригель 14 може таким чином опиратися над і під втулкою 28 на кришку 29 або захоплюватися втулкою 28. Додатково кришка 29 може мати виїмку для того, щоб мати можливість пропускання елементів, які запобігають крутінню, і таким чином виключення зіткнення з ними. Щоб зробити кришку 29 коротшою, є можливість встановлення проміжної деталі між кришкою і ригелем. Або у кришці 29, або у цій проміжній деталі може бути передбачений пристрій, який перешкоджає крутінню, що і на втулці 28. Для цього є можливість передбачити на втулці 28 одну або декілька поверхонь, які йдуть не по осі поршня пересування 30, а передбачити відповідні сполучені поверхні на кришці 29 або на згаданій деталі. У кожному випадку потрібно запобігати крутінню кришки 29 відносно втулки 28, коли ригель 14 захищений від крутіння відносно кришки 29. Вимірювання шляху осьового переміщення може здійснюватися за допомогою вузла, розташованого зовні або всередині засобу 8 осьового переміщення. Розташування вимірювального датчика всередині силової системи дозволяє уникнути небезпеки пошкодження при обслуговуванні. Система 33 вимірювання переміщення може бути виконана у вигляді розташованого зовні або всередині вузла. У випадку, коли має місце зовнішній вузол, потрібний захист від впливу навколишнього середовища, здатного завдати шкоди, захист може здійснюватися за допомогою герметичної системи, подібної до гідравлічного циліндра. Свого роду поршень, який жорстко встановлений з боку станини, рухається по циліндричній трубі, яка закріплена на рухомих частинах пристрою осьового переміщення. Співвісно з циліндричною трубою рухається вимірювальний датчик і дає відповідний сигнал про шлях переміщення. З відповідними ущільнювальними і очисними елементами забезпечується достатній захист системи. У випадку, коли вузол розташований всередині, датчик положення, якщо дивитися з торця рухомих частин, вводиться у втулку 28. Необхідна герметизація забезпечується за допомогою системи переміщення. Корпус, ущільнений відповідним чином, захищає електронну частину датчика положення. У варіанті виконання згідно з Фіг.9 датчик положення 40 для контролю переміщення втулки 28 розташований у засобі 8 осьового переміщення. Розташування движка датчика положення 41 всередині, однак поза силовим простором, має перевагу у тому, що цей елемент захищається без додаткової герметизації від впливу навколишнього середовища. Датчик 40 положення встановлений 13 на кришці 29, движок 41 датчика положення проходить через отвір у кришці 29 і втягується в отвір у внутрішній кришці 42. Внутрішня кришка 42 є частиною деталі засобу 8 осьового переміщення, жорстко закріпленою на прокатній кліті 4, так що є можливість вимірювання відносного переміщення кришки 29 у відношенні до прокатної кліті 4. Принципово є можливість комбінації описаного засобу 8 осьового переміщення з різними варіантами засобів 9 згинання. Як випливає з Фіг.13 і 14, засоби 9 згинання знаходяться на важелях 24 подушки 7 валків верхнього комплекту опорних валків, які виступають вниз. Рухомий штовхач 35 являє собою в принципі поршень, який опирається на накладку 25 подушки 3 робочого валка, яка виступає збоку. Концепція засобу 9 згинання відповідає в основному тому, що показано на Фіг.5. При наявності декількох штовхачів 35 є можливість регулювання тиску в окремих порожнинах циліндрів таким чином, що підшипник робочих валків по можливості в мінімальній мірі зазнає позацентрового навантаження («силова вага»). Як альтернатива штовхачі 35 могли б розміщуватися на накладках 25 подушки 3 робочого валка, які виступають збоку. При цьому штовхачі 35 опиралися б на важелі 24 другої подушки 7 валків, які виступають вниз. У цьому випадку підшипник робочих валків навантажувався б тільки по центру. Нижні засоби 9 згинання можуть знаходитися у блоках на станині. Як альтернатива вони можуть знаходитися на важелях другої подушки валків нижнього комплекту опорних або проміжних валків, які виступають вгору, або на накладках подушки робочих валків, які виступають збоку. Таким чином за допомогою запропонованого винаходу може бути здійснене «консольне» розташування засобу згинання, при цьому за допомогою запропонованого конструктивного виконання може оптимально сприйматися перекидальний момент, який виникає у випадку осьового переміщення робочих валків. Концепція прокатного пристрою виключає зіткнення різних конструктивних деталей одна з одною, навіть у випадку, коли є великий хід валків. При цьому не потрібний великий простір у прокатній кліті. 83056 14 Перелік позицій 1. Прокатний пристрій 2. Робочий валок 3. Подушка робочого валка 4. Прокатна кліть 5. Пристрій фіксації робочих валків 6. Другий валок (опорний валок) 7. Друга подушка валків (для опорного валка) 8. Засіб осьового переміщення 9. Засіб згинання 10. Напрямна 11. Лінійна напрямна 12. Поперечка 13. Поперечка 14. Ригель 15. Кінець поперечки 16. Кінець поперечки 17. Приймальний шліц 18. Засіб переміщення ригеля 19. Система поршень-циліндр 20. Система поршень-циліндр 21. Засіб, який перешкоджає крутінню 22. Осьовий кінець засобу осьового переміщення 23. Осьовий кінець засобу осьового переміщення 24. Виступний важіль другої подушки валків 25. Виступна накладка подушки робочих валків 26. Поверхня ковзання 27. Блок 28. Втулка 29. Кришка 30. Переміщувальний поршень 31. Напрямна накладка 32. Т-подібна деталь 33. Система вимірювання шляху 34. Пластина основи 35. Штовхач 36. Циліндр 37. Пластина 38. Накладка 39. Накладка 40. Датчик положення 41. Движок датчика положення 42. Внутрішня кришка 15 83056 16 17 83056 18 19 Комп’ютерна верстка М. Мацело 83056 Підписне 20 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюRolling device

Автори англійськоюZieser, Bernd, Klein Achim, Lindner Florian, Wendt Stefan

Назва патенту російськоюПрокатное устройство

Автори російськоюКляйн Ахим, Линднер Флориан, Вендт Штефан

МПК / Мітки

МПК: B21B 13/14, B21B 29/00, B21B 31/16

Код посилання

<a href="https://ua.patents.su/10-83056-prokatnijj-pristrijj.html" target="_blank" rel="follow" title="База патентів України">Прокатний пристрій</a>

Попередній патент: Ґратчаста плита

Наступний патент: Заміщені похідні діоксиду тіазолбензоізотіазолу і їх застосування

Випадковий патент: Металоприймальний колодязь