Спосіб отримання карбіду титану з використанням свс-процесу

Номер патенту: 85619

Опубліковано: 25.11.2013

Автори: Альохов Юрій Олександрович, Поліщук Володимир Сидорович

Формула / Реферат

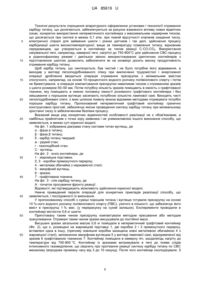

1. Спосіб отримання карбіду титану з використанням СВС-процесу, що включає попередні операції по підготовці екзотермічної суміші з початкових порошків металевого порошку титану і неметалічного порошку вуглецю сажі у вигляді шихти, завантаження шихти в графітовий контейнер реактора, нагрівання шихти до температури займання і спалювання екзотермічної суміші в режимі саморозповсюджуваного високотемпературного синтезу (СВС), охолодження реактора і вивантаження синтезованого матеріалу, який відрізняється тим, що готують шихту у вигляді прескрупки з використанням органічного сполучного, яке вигоряє, з його вмістом 1 % мас в перерахунку на сухий залишок, потім отриману прескрупку компактують у вигляді зразків заданого розміру, які сушать до постійної маси, як контейнер використовують негерметичний графітовий контейнер, вертикально встановлений на підставці з жароміцної сталі, виконаний з двох ідентичних за формою порожнистих ємкостей, наприклад коробчастої форми, вставлених одна в іншу зустрічно порожнинами з проміжком, причому верхню зовнішню ємкість захищають металевою обичайкою з жароміцної сталі, висушені компактовані зразки шихти поміщають в засипку порошку вуглецю (лампової сажі), підібрану кількість якої розміщують в нижній місткості контейнера, підставку з контейнером поміщають в заздалегідь нагріту до температури 750-800 °C робочу зону нагрівальної печі з повітряною атмосферою, наприклад, камерної печі з можливістю формування в робочому об'ємі контейнера за час його нагрівання з 250 °C до температури 750 °C ініціації реакції титану з вуглецем динамічного газового середовища за типом реакції С-СО-СО2, що утворюється при взаємодії вуглецю сажі з киснем повітря в контейнері, контейнер із завантаженими компактованими зразками шихти витримують в нагрівальній печі до появи слідів інтенсивного газовиділення через кільцеву щілину між площиною підставки і торцем вказаної захисної металевої обичайки, що свідчить про протікання реакції синтезу карбіду титану по рідкофазному механізму СВС-процесу, контейнер охолоджують до кімнатної температури і вивантажують зразки синтезованого карбіду титану.

2. Спосіб за п. 1, який відрізняється тим, що прескрупку з суміші порошків титана і вуглецю готують на основі 10-процентного водного розчину полівінілового спирту, узятого в кількості, що забезпечує його вміст в прескрупці 1 % мас. у перерахунку на сухий залишок.

3. Спосіб за п. 1, який відрізняється тим, що компактовані зразки шихти поміщають в контейнер в засипку розрахункового об'єму сажі в захисній оболонці з графітованої тканини.

Текст

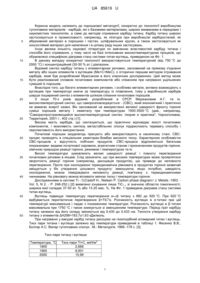

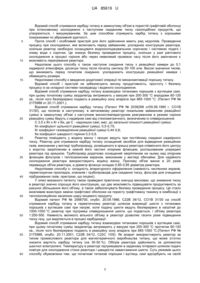

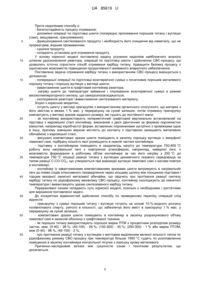

Реферат: Спосіб отримання карбіду титану з використанням СВС-процесу включає попередні операції по підготовці екзотермічної суміші з початкових порошків металевого порошку титану і неметалічного порошку вуглецю сажі у вигляді шихти, завантаження шихти в графітовий контейнер реактора, нагрівання шихти до температури займання і спалювання екзотермічної суміші в режимі саморозповсюджуваного високотемпературного синтезу (СВС), охолодження реактора і вивантаження синтезованого матеріалу. Готують шихту у вигляді прескрупки з використанням органічного сполучного, яке вигоряє, потім отриману прескрупку компактують у вигляді зразків заданого розміру, які сушать до постійної маси. Як контейнер використовують негерметичний графітовий контейнер. Висушені компактовані зразки шихти поміщають в засипку порошку вуглецю (лампової сажі). Підставку з контейнером поміщають в заздалегідь нагріту робочу зону нагрівальної печі з повітряною атмосферою. Контейнер із завантаженими компактованими зразками шихти витримують в нагрівальній печі до появи слідів інтенсивного газовиділення, охолоджують його до кімнатної температури і вивантажують зразки синтезованого карбіду титану. UA 85619 U (54) СПОСІБ ОТРИМАННЯ КАРБІДУ ТИТАНУ З ВИКОРИСТАННЯМ СВС-ПРОЦЕСУ UA 85619 U UA 85619 U 5 10 15 20 25 30 35 40 45 50 Корисна модель належить до порошкової металургії, конкретно до технології виробництва тугоплавких матеріалів - карбідів, які є базовими матеріалами, широко вживаними в передових і наукомістких технологіях, а саме до методів отримання карбіду титану. Карбід титану широко застосовується в промисловості, наприклад, як лігатура при виробництві карбідосталей, як абразивний матеріал в порошках і пастах, шліфувальних кругах, а також застосовується як зносостійкий матеріал для напилення і в цілому ряду інших застосувань. Існує велика кількість наукової літератури по вивченню властивостей карбіду титана і способів його отримання, у тому числі на базі інтенсивних високотемпературних процесів, що обумовлено специфікою діаграми стану системи титан-вуглець, приведеною на Фіг. 1. В даному випадку конкретної технології використовуються температурний (від 750 °C до 2000 °C) і концентраційний (30-50 % ат.) діапазони. Відомий синтез карбіду титану з елементарних речовин, заснований на прямому з'єднанні металу або інших елементів з вуглецем (Me+С=МеС), є історично першим методом отримання карбідів, який був розроблений Муассаном в його класичних дослідженнях. Цей метод може бути реалізований сплавом початкових компонентів або спіканням при нагріванні ущільнених сумішей їх порошків. Внаслідок того, що багато елементарних речовин, і особливо метали, активно взаємодіють з вуглецем при температурі нижче за температуру їх плавлення, тому у виробництві карбідів ширше поширений синтез з елементів шляхом спікання початкових порошків. З кінця 70-х років відомий, розроблений в СРСР Мержановим А.Г. та ін. високотемпературний синтез, що саморозповсюджується - (СВС), який економічний і практично не вимагає енергії ззовні. Він заснований на використанні великої швидкості фронту горіння суміші порошків металу і неметалу при температурах 1500-3500 °C (див., наприклад, "Самораспространяющийся высокотемпературный синтез: теория и практика", Чорноголивка, Территория, 2001 г., 402 стр.) [1]. Висока якість карбідів, що синтезуються, що практично відповідає якості початкових компонентів, і можливість синтезу метастабільних сполук підкреслюють перевагу способу і перспективність його використання. Початкові порошки заздалегідь пресують або використовують в насипному стані. СВСпроцес проводять в спеціальних реакторах-бомбах високого тиску. Характерною особливістю СВС-процесів є відсутність побічних продуктів. СВС-процеси відрізняються багатьма показниками: видами початкової сировини, агрегатним станом і призначенням продуктів горіння, хімічною природою реакції горіння, режимом і температурою та ін. Високі температури зумовлюють великі швидкості реакції і повноту перетворення початкових речовин в кінцеві. Слід зазначити, що при високих температурах може проявлятися зворотність реакції горіння (наприклад, дисоціація продуктів), що приведе до неповноти перетворення. Проте при охолодженні термодинамічна рівновага в продуктах горіння зазвичай зміщується у бік утворення цільового продукту: зменшуючи, якщо потрібно, швидкість охолодження, можна ліквідовувати неповноту реакції, пов'язану з термодинамічними чинниками. На рівновагу можна впливати зміною тиску і температури горіння. Дослідженнями в системі Ті - C(Cadoff H., Nielsen P. Carbon phase diagram// J. Metals.-1953. Vol. 5, N 2. - P. 248-252.) [2] виявлено існування лише ТіС1-х зі значною областю гомогенності, ширина якої складає 37-50 ат. % або 13-20 мас. %. На Фіг. 1 приведена діаграма стану системи титан-вуглець. Вуглець підвищує температуру перетворення αβ титану з 882 до 920 °C. При 920 °C відбувається перитектичне перетворення β+ТіС"α. Розчинність вуглецю в α-титані при цій температурі максимальна і падає з пониженням температури. Розчинність вуглецю в β-титані максимальна при 1750 °C і також знижується зі зменшенням температури. Період ґрат карбіду титану залежно від його складу змінюється від 0,430 до 0,433 нм. Теплота утворення карбіду титану з елементів ΔН298=183,7±1,63 кДж/моль. При нагріванні у вакуумі карбід титану дисоціює на газоподібний атомарний титан і вуглець. Тиск пари титана і вуглецю залежно від температури приведений в таблиці 1. Фесенко В.В., Болгар А.С. Випар тугоплавких сполук. -М.: Металургія, 1966.-178 с. [3]. Тиск пари титану і вуглецю Температура, °C 1800 1900 2000 Тиск пари Ті+С, мкН/м 2,666 8,931 15,99 2 1 UA 85619 U 5 10 15 20 25 30 35 40 45 50 55 Коефіцієнт дифузії титану в карбіді титану в ділянці температур 1920-2215 °C не залежить від дефектності вуглецевої підгратки. Величина цього коефіцієнта дифузії приблизно в 104 раз менша від коефіцієнта дифузії вуглецю в карбіді титану. Швидкість насичення титану вуглецем у багато разів вища за швидкість зростання карбідного шару. Ці параметри важливо враховувати при розробці інтенсивних високотемпературних процесів отримання карбіду титану. Метод отримання карбіду титану відновленням оксиду титану сажею застосовувався з несуттєвими змінами у багатьох роботах і використовується для промислового виробництва карбіду титану. Проте продукти реакції зазвичай містять певну кількість вільного вуглецю. Нагрівання шихти ТіО2 з ламповою сажею призводить до максимального вмісту зв'язаного вуглецю на початку процесу і зменшення його з ростом часу витримки (Колгин А.П. Механизм и кинетика обновления металлов. -М.: Наука, 1970.-407 с.).[4]. Швидкість підйому температури також істотно впливає на процес утворення карбіду титану. Це пояснюється тим, що швидке нагрівання шихти до високої температури призводить до росту розмірів часток сажі. В результаті цього концентрація ацетилену в середовищі печі зменшується і стає нижчою за рівноважну, що відповідає максимальному вмісту вуглецю в твердій фазі. Зважаючи на це, вміст зв'язаного вуглецю зменшується -відбувається декарбідизація карбіду титану. Відомі способи отримання карбіду титану шляхом нагріву порошкоподібних оксиду титана і сажі у вугільних печах в атмосфері водню при 2250 °C, кінцевий продукт містить 20-20,5 % вуглецю, з яких 1,5-2,0 % знаходяться у вигляді графіту (Киффер Р., Бензовский Ф. Твердые материалы. -М.: Металлургия, 1968). [5]. Недолік цього методу - наявність відносно великого кількості вільного вуглецю (у продуктах відновлення) і складне апаратурне оформлення процесу. Відомий спосіб отримання карбіду титану високотемпературним синтезом (СВС), що саморозповсюджується, полягає в наступному. Початкові компоненти - металеві порошки і вуглець сажі - ретельно перемішують, брикетують і поміщають в реактор. Процес ініціюють за допомогою запального пристрою, при цьому протікає реакція карбідизації при температурі вище 1600 °C, тривалість охолодження 2 години, за зміну отримують 20 кг карбіду титану [Кипарисів С.С. та ін. Карбіди титану. -М.: Металургія, 1987, с. 259]. [6]. Недолік способу: підготовчий цикл характеризується численними операціями (пресування брикетів, монтаж запального пристрою та ін.); відносно складне апаратурне оформлення (герметична бомба - реактор) і низька циклова продуктивність; проблеми роботи з реакційними газами при високому тиску. В цілому ці обставини призводять до високих трудовитрат усього технологічного циклу. Відомий також метод механічного легування. Початкова шихта з порошків титану і сажі подрібнювалася в агатовому млині при кімнатній температурі. У кінцевому продукті вільних атомів вуглецю не виявлено. Недолік методу - утворення карбіду титану нестехеометричного складу.(Eskandarany Т. Met. And Mateials, Trans. AE Mat. Trans. A.I. 1966,27, № 8, 2374-2378) [7] Існує велика кількість технічних рішень з даної проблеми, захищених патентами різних країн. Наприклад, відомий спосіб приготування дисперсних порошків карбіду титану шляхом взаємодії органічних сполук титану і полімерів з наступним нагрівом продуктів, що утворюються (патент США № 4622215 від 11.11.1986). Вміст зв'язаного вуглецю не приводиться, продуктивність процесу низька. СВС-метод синтезу тугоплавких з'єднань, заснований на екзотермічній взаємодії двох або декількох хімічних елементів (сполук), що протікають в режимі спрямованого горіння, знайшов своє практичне застосування у великому числі патентних рішень, починаючи з першого авторського свідоцтва СРСР № 255221 Спосіб синтезу тугоплавких неорганічних сполук, опубл. Бюлетень винаходів, 1971, № 10. Відомий спосіб отримання тугоплавких неорганічних сполук (А.с. СРСР № 736541), у тому числі карбіду титану в замкнутому об'ємі з наступним високотемпературним реагуванням в режимі горіння з суміші титану і вуглецю, що завантажується в реактор, який заповнюють аргоном і, потім запалюють суміш з наступним пресуванням розігрітої маси. Недоліком способу є: проведення процесу СВС в замкнутих герметичних реакторах, що призводить до росту тиску в них до 20-30 МПа за рахунок розігрівання домішкових газів, що виділяються з шихти в зоні горіння або інертних газів, якими заповнюється реактор; попереднє підігрівання початкової шихти призводить до збільшення спікливості продукту, але не знижує вірогідність виходу нестехіометричних продуктів. 2 UA 85619 U 5 10 15 20 25 30 35 40 45 50 55 60 Відомий спосіб отримання карбіду титану в замкнутому об'ємі в пористій графітовій оболонці при інтенсивному охолодженні з наступним скиданням тиску газоподібних продуктів, що утворюються, і вакуумуванням. За цим способом отримують карбід титану з хорошими показниками по абразивній здатності. Проте спосіб і особливий пристрій для його здійснення мають ряд недоліків. Проведення процесу при охолодженні, яке включають перед займанням, ускладнює конструкцію реактора, оскільки реактор необхідно оснащувати водоохолоджувальною сорочкою і системою подачі і зливу води з сорочки. Це знижує безпеку проведення процесу, оскільки у разі раптового охолодження в процесі горіння або через невеликий проміжок часу після його закінчення є можливість перегрівання реактора. Недоліком цього способу є також наступне скидання тиску з реакційної камери до 0,1 надмірної атмосфери, досягши тиску після початку синтезу 50-100 атм. Високі значення тисків, що виникають перед початком скидання, ускладнюють конструкцію реакційної камери і обмежують розміри. Недоліками способу є введення додаткової операції по механоактивації порошку титану. Відомий спосіб і пристрій не забезпечують високу продуктивність, простоту і безпеку процесу із-за складної системи газовідводу і водяного охолодження. Відомий спосіб отримання карбіду титану взаємодією титанових порошків з вуглецем сажі, при цьому початкову суміш заздалегідь витримують у вакуумі при 200-300 °C впродовж 60-120 хв., після чого безперервно подають в реакційну зону апарата при 885-1000 °C. (Патент РФ № 2175988 от 20.11.2001.). Відомий спосіб отримання карбіду титану (Патент РФ № 2038296 от05.06.1990 г. СО1В 31/30), що полягає в наступному: в металевому реакторі локальним займанням реакційної суміші в замкнутому об'ємі з наступним високотемпературним реагуванням в режимі горіння реакційну суміш беруть з надміром сажі від стехіометричного, визначеним із співвідношення: С 2,5 х Кп х Кг х Ки, де С - надлишок сажі, мас. до загальної кількості реакційної суміші; Кп коефіцієнт щільності реакційної суміші, 0,5-0,75; Кг коефіцієнт газовиділення реакційної суміші 0,44-0,8; Ки коефіцієнт швидкості горіння 0,3-0,9. Реактор поміщають у водяну ванну і процес ведуть при постійному скиданні надмірного тиску. Реактор для отримання карбіду титану оснащений засобом для відведення реакційних газів, виконаним у вигляді трубопроводу, розміщеного в кришці реактора співвісного його центру з жорстко закріпленим в нижній його частині опорним фланцем, розташованим усередині реактора під кришкою. Трубопровід додатково оснащений закріпленим на ньому над опорним фланцем фільтром і теплозахисним екраном, виконаним у вигляді обичайки. Для надійного охолодження реактора використовують водяну ванну. Причому об'єм ванни в 20 разів перевищує об'єм реактора, а діаметр фланця складає 0,85-0,95 діаметра реактора. Недоліками способу є: складність апаратурного оформлення (наявність численних екранів, герметизуючих прокладок, клапанів і трубопроводів для скидання тиску, фільтрів для очищення підбурюваних газів, пристрою, що ініціює). У описі вказаного патенту також приведені практично значущі висновки, що зниження тиску в реакторі значно спрощує його конструкцію, що дає можливість підвищувати продуктивність за рахунок збільшення його об'єму, а також забезпечувати безпеку проведення процесу. Це стало можливим внаслідок заміни графітової оболонки на пористу графітовану тканину в комбінації з теплоізоляційною засипкою шару кінцевого продукту. Відомий патент РФ № 2066700, опубл. 20.09.1966, С22В 34/12, СО1В 31/30 на спосіб отримання карбіду титану в герметичному реакторі шляхом взаємодії шихти з титанових порошків з вуглецем сажі при нагріві, коли подачу шихти ведуть безперервно в нагрітий до 1000-1050 °C реактор при підтримці співвідношення шихти, що подається, і об'єму реактора 1:250-500. Наявність великого вільного об'єму в реакторі дозволяє гасити різке підвищення тиску газу, що виділяється в процесі карбідизації. Відомий спосіб отримання карбіду титану взаємодією титанових порошків з вуглецем сажі, при цьому початкову суміш заздалегідь витримують у вакуумі при 200-300 °C протягом 60-120 хв., після чого безперервно подають в реакційну зону апарата при 885-1000 °C.(Патент РФ № 2175988, опубл. 20.11.2001, С22В 34/12, С22С 1/05). Як апарат використовують реактор за типом промислового реактора для магнієтермічного виробництва титану, що може істотно знизити вартість карбіду титану (на 30-50 %). Обігрів реактора здійснюють за допомогою шахтної електропечі. Температуру в реакторі підтримували в заданому інтервалі шляхом подачі повітря для охолодження стінок реактора і швидкістю завантаження шихти. Суть режимів цього способу обумовлена тим, що початкові титанові порошки і вуглець сажі адсорбують на своїй 3 UA 85619 U 5 10 15 20 25 30 35 40 45 50 55 60 поверхні деяку кількість кисню і вологу з атмосферного повітря. При швидкому нагріві шихти, що має місце в СВС-процесі, відбувається окислення металевого титану, поверхня порошків пасивується і метал втрачає свої активні властивості. Тому процес синтезу протікає недостатньо повно і утворюється карбід титану, що містить до 2 % вільного вуглецю. Крім того попереднє видалення з початкової шихти адсорбованих газів при нагріві до 200-300 °C знижує виділення газів в об'ємі реактора і зменшує загальний тиск в апараті. Недолік способу: велика тривалість (3-5 годин) і пов'язана з цим низька продуктивність процесу, необхідність застосування складного вакуумного устаткування і пристроїв його охолодження. Відомий патент РФ № 2161548, В22 F 9/16, В22 F 3/23, опубл. 10.01.2001 Спосіб отримання порошків тугоплавких сполук, заснований на приготуванні екзотермічної суміші порошків перехідного металу і неметалу, спалюванні екзотермічної суміші в режимі СВС. Процес ведуть при спрямованій фільтрації домішкових газів, для чого екзотермічну суміш заздалегідь гранулюють, синтез ведуть в напівзакритому (відкритому з одного кінця) реакторі. До недоліків відомих способів проведення синтезу в замкнутих герметичних реакторах відносять: проведення процесу СВС в замкнутих герметичних реакторах призводить до росту тиску в ньому до 20-30 МПа за рахунок розігрівання домішкових газів, що виділяються з шихти в зоні горіння або інертних газів, якими заповнюється реактор; попереднє підігрівання початкової шихти призводить до збільшення спікливості продукту, знижує продуктивність і здорожує процес синтезу кінцевих СВС - продуктів, але не знижує вірогідність виходу нестехіометричних продуктів; необхідність тривалої і трудомісткої подальшої переробки кінцевого продукту - дроблення і подрібнення спеків після синтезу призводить до значних енерговитрат, а крім того СВСпродукти забруднюються матеріалами мелючих тіл. У патенті вирішують задачу підвищення продуктивності процесу отримання порошків тугоплавких з'єднань (карбіди, борид, силіциди, тверді розчини, складні композитні системи), збільшення виходу, зниження тиску в СВС-реакторі і зменшення трудовитрат при виробництві кінцевих порошків. З метою підвищення продуктивності СВС-процесу початкову суміш не розбавляють продуктами і не пресують. Займання суміші здійснюють із закритого кінця реактора. Шихту поміщають в реактор в гранульованому вигляді, що забезпечує вільну фільтрацію газів через неї. Наводять експериментальні дані, що хоча вказані системи відносяться до так званих "безгазових" систем, але насправді містять значну кількість домішкових газів. Наприклад, стехіометрична суміш титан-вуглець при горінні виділяє від 15 до 80 л. газів на 1 кг шихти, залежно від марки і, відповідно, способу отримання використовуваного порошку титану. Домішкові гази в цьому випадку перебувають на 95-97 % з водню, а інше-кисень, азот та ін. Загальна схема процесу дослідження СВС-фільтраційного горіння (СВС-ФГ), за патентом, включає наступні стадії: допоміжні операції по підготовці шихти, завантаження реактора, підключення до реактора необхідного устаткування і приладів, синтез продуктів в режимі фільтраційного горіння, фракціонування продукту, очищення кінцевих продуктів від неметалу, що не прореагував, водним промиванням, сушка продукту, визначення хімічного і фазового складу. Здійснення СВС-ФГ реакції показане на прикладі системи Ті-С. Порошки титану і вуглецю (сажі) заздалегідь просіюються в системі сит і змішуються в стехіометричному співвідношенні 80 г Ті і 20 г С. Отримана суміш гранулюється, гранули завантажуються в реактор, до якого підключається вузол займання, вольфрамренієві термопари і тензометричний датчик. Характер газовиділення в процесі синтезу свідчить про високу швидкість і стабільність горіння, приблизно 17-20 сек. Середня швидкість горіння при висоті засипки в реактор - 300 мм складає 18-20 мм/с. При цьому отримуваний продукт є легко руйнованою пористою масою. Температура в зоні реакції рівна 2900-3000 К, тиск знижений - 0,3-0,5 МПа. Отриманий порошок ТіС марки СВС-ФГ в течії 5 років успішно застосовувався в підшипниковій промисловості як високоефективний абразивний матеріал. Приведені в описі дані показують, що пропонований по патенту РФ № 2161548 Спосіб СВСФГ дозволяє істотно, в 2-3 рази, знизити трудовитрати, і відповідно, енерговитрати на остаточний переділ продуктів в порошки, виключити з технологічного процесу операції і устаткування дроблення спечених продуктів, понизити забруднення цільових порошків. З урахуванням наведеного вище досить детального опису технологічного рішення по патенту РФ № 2161548 і з урахуванням збігу функціонального призначення стосовно системи Ті-С, а також ряду істотних ознак воно вибране як найближчий аналог. 4 UA 85619 U 5 10 15 20 25 30 35 40 45 50 55 Проте недоліками способу є: - багатостадійність процесу отримання; - допоміжні операції по підготовці шихти (попереднє просіювання порошків титану і вуглецю (сажі), змішування, гранулювання); - фракціонування синтезованого продукту і необхідність його очищення від неметалу, що не прореагував, водним промиванням; - сушіння продукту; - складність установки для отримання продукту. У основу корисної моделі поставлено задачу усунення недоліків найближчого аналога шляхом удосконалення реактора, операцій по підготовці шихти і здійсненню СВС-процесу, що дозволить істотно спростити спосіб отримання карбіду титану, підвищити безпеку процесу з одночасною можливістю підвищення продуктивності вживаного апаратного забезпечення. Поставлена задача отримання карбіду титану з використанням СВС-процесу вирішується з допомогою: - попередньої операції по підготовці екзотермічної суміші з початкових порошків металевого порошку титану і порошку вуглецю у вигляді шихти; - завантаженню шихти в графітовий контейнер реактора; - нагріву шихти до температури займання і спалювання екзотермічної суміші в режимі високотемпературного синтезу, що саморозпосвсюджується; - охолодження реактора і вивантаження синтезованого матеріалу. Згідно з корисною моделлю, - готують шихту у вигляді прескрупки з використанням органічного сполучного, що вигоряє з його змістом в межах 1 % мас. у перерахунку на сухий залишок, потім отриману прескрупку компактують у вигляді зразків заданого розміру, які сушать до постійності маси; - як контейнер використовують негерметичний графітовий вертикально встановлений на підставці з жароміцної сталі контейнер, виконаний з двох ідентичних за формою порожнистих ємкостей, наприклад коробчастої форми, вставлених порожнинами зустрічно з проміжками одна в іншу, причому зовнішню верхню місткість до контакту з підставкою захищають металевою обичайкою з жароміцної сталі; - висушені компактовані зразки шихти поміщають в засипку порошку вуглецю з аморфної лампової сажі, підібрану кількість якої розміщують в нижній частині контейнера; - підставку з контейнером поміщають в заздалегідь нагріту до температури 750-800 °C робочу зону нагрівальної печі з повітряною атмосферою, наприклад, камерної печі, з можливістю формування в робочому об'ємі контейнера за час його нагріву з 250 °C до температури 750 °C ініціації реакції титану з вуглецем динамічного газового середовища за типом реакції С-СО-СО2, що утворюється при взаємодії вуглецю лампової сажі з киснем повітря в контейнері; - контейнер із завантаженими компактованими зразками шихти витримують в нагрівальній печі до появи слідів інтенсивного газовиділення через кільцеву щілину між площиною підставки і торцем вказаної захисної металевої обичайки, що свідчить про протікання реакції синтезу карбіду титану по рідкофазному механізму СВС-процесу, контейнер охолоджують до кімнатної температури і вивантажують зразки синтезованого карбіду титану. Перераховані ознаки складають суть корисної моделі, оскільки є необхідними і достатніми для вирішення поставленої задачі. До конкретних відмінностей здійснення способу по приведеному переліку операцій слід віднести: - прескрупку з суміші порошків титану і вуглецю готують на основі 10 %-водного розчину полівінілового спирту, узятого в кількості, що забезпечує його вміст в прескрупці 1 % мас. у перерахунку на сухий залишок, - компактовані зразки шихти поміщають в контейнер в засипку розрахункового об'єму лампової сажі в захисній оболонці з графітованої тканини, - як порошок титану використовують порошок марки ПТМ з процентним розподілом розміру часток, мкм: (0-40) - 28 %; (40-100) - 26 %; (100-200) - 45 %; (250-300) - 1 % або марки ПТОМ, мкм (0-40) - 98 %, (40-100) - 2 %, - про протікання реакції титану з вуглецем з миттєвим виділенням великої кількості тепла по рідкофазному режиму СВС-процесу при температурі більше 1900 °C судять по розплавленню поміщеною в засипку контейнера контрольної пігулки з порошку хрому металевого. Причинно-наслідковий зв'язок між сукупністю ознак і технічним результатом, що досягається. 5 UA 85619 U 5 10 15 20 25 30 35 40 45 50 55 Технічні результати спрощення апаратурного оформлення установки і технології отримання карбіду титану, що досягаються, забезпечуються за рахунок взаємного впливу нових відмітних ознак, конкретно використання негерметичного контейнера з максимальним надмірним тиском, що досягається при синтезі в межах 0,1 атм. при повній відсутності клапанів скидання тиску, електричної спіралі для займання шихти і різних датчиків і так далі, здійснення процесу карбідизації шихти високотемпературної, вище за температуру плавлення титану, відновним середовищем, що утворюється в контейнері за типом реакції С-СО-СО2. Використання нагрівальної печі, наприклад, камерної печі, нагрітої до 750-800°С для здійснення СВС-процесу в рідиннофазному режимі і декількох змінно використовуваних ідентичних контейнерів з підготовленою шихтою дозволить забезпечити як на конвеєрі досить високу продуктивність отримання карбіду титану. Щоб карбід титану, що синтезується, був чистий і не було потрібне його відмивання, а виходив у вигляді легкоподрібнюваного спеку при виключенні трудомісткої і енергоємної операції дроблення вводиться операція отримання прескрупки з мінімальним вмістом сполучного, наприклад, на основі 10-процентного водного розчину полівінілового спирту і потім не брикетування, а операція компактування прескрупки невеликим тиском з отриманням зразків з шихти розміром 5050 мм. Потім потрібну кількість зразків поміщають в ємність з графітованої тканини, яку поміщають в нижню половину ємкості рознімного графітового контейнера і без змішування з порошком вуглецю засипають потрібною кількістю лампової сажі. Виходять чисті легкоподрібнювані спечі, з яких шляхом помелу можна відомими методами отримувати потрібні порошки карбіду титану. Пропонований негерметичний графітовий контейнер гранично конструктивно простий, забезпечує якісне проведення синтезу карбіду титану при мінімальному зростанні тиску із забезпеченням безпеки процесу. Вказаний вище ряд конкретних відмінностей особливості реалізації не є обов'язковим, а найбільш прийнятним з точки зору заявника і не унеможливлює іншого виконання способу, що заявляється, в межах суті корисної моделі. На фіг. 1 зображена діаграма стану системи титан-вуглець, де α - фаза α титану; β - фаза β титану; δ - карбід титану твердий; ж - рідкий стан; г - газоподібний стан; С - вуглець. На фіг. 2 - ескіз контейнера, де 1 - жароміцна підставка; 2, 3 - коробки прямокутного перерізу; 4 - металева обичайка з нержавіючої сталі; 5 - аморфний вуглець; 6 - зразки; 7 - графітована тканина. На фіг. 3 - спік карбіду титану, де А - початок просування фронту реакції. Відомості, які підтверджують можливість здійснення корисної моделі. Нижче приведений перелік операцій для конкретних прикладів реалізації способу, що заявляється, і послідовності їх виконання. У пропонованому способі з суміші порошків титана і вуглецю готували прескрупку на основі 10 %-ного водного розчину полівінілового спирту (ПВС), узятого в кількості, що забезпечує його вміст в прескрупці 1 % мас. (у перерахунку на сухий залишок). Експерименти проводили в контейнері місткістю 0,6 кг шихти. Приготовану таким чином прескрупку компактували методом пресування або методом гранулювання. Отримані таким чином зразки висушували до постійної маси. Висушені зразки загальною масою 0,6 кг поміщали в негерметичний графітовий контейнер (Фіг. 2), що є, розміщені на жароміцній підставці 1, дві коробки 2 і 3 прямокутного перерізу, вставлені одна в іншу, (причому зовнішня коробка захищена зовні металевою обичайкою 4 з жароміцної сталі), заповненою аморфним вуглецем 5 у вигляді лампової сажі, відокремленої від зразків 6 графітованою тканиною 7. Контейнер поміщали в камерну піч, заздалегідь нагріту до температури від 750-800 °C. Контейнер із зразками витримували в печі до появи слідів інтенсивного газовиділення, що свідчить про протікання реакції синтезу карбіду титану по СВС механізму (впродовж проміжку часу від 3 до 10 секунд). Після чого контейнер охолоджували. З 6 UA 85619 U 5 10 15 20 25 30 охолодженого до кімнатної температури контейнера синтезовані зразки вивантажували і піддавали хімічному і фазовому аналізу. Результати рентгеноструктурного аналізу показали, що синтезовані таким методом і вивантажені з печі відразу ж після закінчення інтенсивного газовиділення зразки є однофазним карбідом титана ТіСх де "х" змінюється в межах від 0,7 (при використанні як початкового компонента титану ПТМ) до 0,8 (при використанні більше дрібнодисперсного титану марки ПТОМ) з вмістом вільного вуглецю 0,5-0,3 % мас. відповідно. Процес синтезу карбіду титану в системі по вищезгаданому методу протікає таким чином. Після розміщування контейнера із зразками в нагріту піч відбувається його швидкий нагрів від кімнатної температури до температури печі. При цьому сажа, в засипці (у якій знаходяться зразки, що синтезуються) при температурі більше 250 °C, вступає у взаємодію з киснем повітря в контейнері. В результаті цього в робочому об'ємі контейнера в системі С-СО-СО2 встановлюється динамічна рівновага, що забезпечує утворення і існування газової фази, що не лише перешкоджає окисленню титану і продуктів його взаємодії з вуглецем, але і бере участь в синтезі карбіду титану. Після досягнення будь-якою точкою зразків, що знаходяться в контейнері, температури 750 °C, починає протікати реакція взаємодії титану з вуглецем з миттєвим (впродовж 1-3 с) виділенням великої кількості тепла, що призводить до нагріву реакційної зони до температури, що перевищує 1900 °C (про що свідчить розплавлення контрольної пігулки з порошку хрому металевого, вставленою в реакційну суміш), викиду слідів сажі з робочої зони контейнера за рахунок десорбції газів, адсорбованих вуглецем (сажею або графітом), і збільшення об'єму газів, що розігрілися в контейнері. При цьому титан, вступаючи у взаємодію з вуглецем, плавиться, і реакція синтезу карбіду протікає по рідкофазному механізму. Слід зазначити, що синтез карбіду титану при цьому здійснюється шляхом СВС-процесу. Про це свідчать характерні сліди просування фронту реакції взаємодії титану і вуглецю в тілі зразка (Фіг. 3). Після закінчення реакції взаємодії титану і вуглецю температура в робочій зоні контейнера знижується до температури печі. Швидкість зниження температури залежить від маси контейнера і робочого завантаження. При масі шихти 0,6 кг час вирівнювання температури печі і контейнера складає 8-10 хв. Використання для нагріву контейнерів місткістю до 3 кг прескрупки тунельних або конвеєрних печей дозволяє досягти продуктивності до 180 кг карбіду титану за годину. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 40 45 50 55 60 1. Спосіб отримання карбіду титану з використанням СВС-процесу, що включає попередні операції по підготовці екзотермічної суміші з початкових порошків металевого порошку титану і неметалічного порошку вуглецю сажі у вигляді шихти, завантаження шихти в графітовий контейнер реактора, нагрівання шихти до температури займання і спалювання екзотермічної суміші в режимі саморозповсюджуваного високотемпературного синтезу (СВС), охолодження реактора і вивантаження синтезованого матеріалу, який відрізняється тим, що готують шихту у вигляді прескрупки з використанням органічного сполучного, яке вигоряє, з його вмістом 1 % мас. в перерахунку на сухий залишок, потім отриману прескрупку компактують у вигляді зразків заданого розміру, які сушать до постійної маси, як контейнер використовують негерметичний графітовий контейнер, вертикально встановлений на підставці з жароміцної сталі, виконаний з двох ідентичних за формою порожнистих ємкостей, наприклад коробчастої форми, вставлених одна в іншу зустрічно порожнинами з проміжком, причому верхню зовнішню ємкість захищають металевою обичайкою з жароміцної сталі, висушені компактовані зразки шихти поміщають в засипку порошку вуглецю (лампової сажі), підібрану кількість якої розміщують в нижній місткості контейнера, підставку з контейнером поміщають в заздалегідь нагріту до температури 750800 °C робочу зону нагрівальної печі з повітряною атмосферою, наприклад, камерної печі з можливістю формування в робочому об'ємі контейнера за час його нагрівання з 250 °C до температури 750 °C ініціації реакції титану з вуглецем динамічного газового середовища за типом реакції С-СО-СО2, що утворюється при взаємодії вуглецю сажі з киснем повітря в контейнері, контейнер із завантаженими компактованими зразками шихти витримують в нагрівальній печі до появи слідів інтенсивного газовиділення через кільцеву щілину між площиною підставки і торцем вказаної захисної металевої обичайки, що свідчить про протікання реакції синтезу карбіду титану по рідкофазному механізму СВС-процесу, контейнер охолоджують до кімнатної температури і вивантажують зразки синтезованого карбіду титану. 2. Спосіб за п. 1, який відрізняється тим, що прескрупку з суміші порошків титана і вуглецю готують на основі 10-процентного водного розчину полівінілового спирту, узятого в кількості, що забезпечує його вміст в прескрупці 1 % мас. у перерахунку на сухий залишок. 7 UA 85619 U 3. Спосіб за п. 1, який відрізняється тим, що компактовані зразки шихти поміщають в контейнер в засипку розрахункового об'єму сажі в захисній оболонці з графітованої тканини. 8 UA 85619 U Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Автори англійськоюAliokhov Yurii Oleksandrovych

Автори російськоюАлехов Юрий Александрович

МПК / Мітки

МПК: B22F 1/00, C01B 31/30, C22C 14/00

Мітки: отримання, спосіб, титану, свс-процесу, використанням, карбіду

Код посилання

<a href="https://ua.patents.su/11-85619-sposib-otrimannya-karbidu-titanu-z-vikoristannyam-svs-procesu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання карбіду титану з використанням свс-процесу</a>

Попередній патент: Спосіб дезінфекції твариницьких приміщень при туберкульозі тварин

Наступний патент: Спосіб визначення концентрації натрієвої солі 4-метилхінолін-2-іл-гідразон гліоксилової кислоти у водному розчині

Випадковий патент: Спосіб виготовлення фотоперетворювача на основі органічного напівпровідникового матеріалу