Композиція для обробки поверхні скла, її застосування, спосіб обробки скла, скло та скловолокно, оброблені цим способом

Номер патенту: 94029

Опубліковано: 11.04.2011

Автори: Бартель Ет'єн, Бріар Рено, Бессон Софі, Лоу Стефан, Дюффрене Анн-Валентін, Хайтц Каролін

Формула / Реферат

1. Композиція для обробки поверхні скла, а саме плоского скла або порожнистого скла, або скла у формі волокна, причому вказана композиція здатна для нанесення на вказане скло у вигляді тонкого шару, яка відрізняється тим, що вона містить у водному середовищі наступні компоненти (А) і (В):

(A) щонайменше одну сполуку, яка містить щонайменше одну функціональну групу f(A), і

(B) щонайменше одну сполуку, яка містить щонайменше одну функціональну групу f(B), здатну взаємодіяти з однією або декількома функціональними групами f(A) компонента (А) в тонкому шарі, нанесеному на скло, з трансформуванням його шляхом поліконденсації і/або полімеризації з утворенням твердого шару, причому функціональні групи f(A) і f(B) вибирають з функціональних груп -NH2, -NH-, епокси-, вінільної, (мет)акрилатної, ізоціанатної і спиртової,

при цьому щонайменше одна із сполук (А) і (В) містить щонайменше одну функціональну групу R-O-, зв'язану з атомом кремнію, причому R означає алкільний залишок, і

при цьому щонайменше частина сполук, що містить щонайменше одну функціональну групу R-O-, зв'язану з атомом кремнію, знаходиться в гідролізованій формі, отриманій за рахунок попереднього гідролізу або спонтанного гідролізу, що відбувається при контакті однієї або декількох сполук з водним середовищем.

2. Композиція за п. 1, яка відрізняється тим, що алкільний залишок R є лінійним або розгалуженим залишком (С1-С8)алкілу.

3. Композиція за будь-яким з пп. 1-2, яка відрізняється тим, що функціональні групи f{А)/f(В) відповідних компонентів (А) і (В) вибрані з наступних груп:

аміно/епокси-,

аміно/(мет)акрилатної,

епокси-/(мет)акрилатної,

(мет)акрилатної/(мет)акрилатної,

вінільної/(мет)акрилатної,

вінільної/вінільної,

епокси-/епокси-,

ізоціанатної/спиртової.

4. Композиція за будь-яким з пп. 1-3, яка відрізняється тим, що компоненти (А) і (В) вибрані з:

- меламіну, етилендіаміну і 2-(2-аміноетиламіно)етанолу,

- похідних бісфенолу А,

- мономерних або олігомерних (мет)акрилатів,

- сполук формули (І):

A-Si(R1)x(OR2)3-x (І),

в якій А - це вуглеводневий радикал, який містить щонайменше одну групу, вибрану з груп аміно, алкіламіно, діалкіламіно, епокси, акрилокси, метакрилокси, вінільної, арильної, ціано, ізоціанато, уреїдо, тіоціанато, меркапто, сульфану або галогену, зв'язаний з кремнієм безпосередньо або через аліфатичний, або ароматичний вуглеводневий залишок,

R1 - це алкільна група, зокрема, С1-С3, в якій А є таким, як визначено вище,

R2 - це група С1-С8-алкілу, можливо, заміщена залишком алкіл[поліетиленгліколю],

Х = 0 або 1 або 2.

5. Композиція за будь-яким з пп. 1-4, яка відрізняється тим, що поєднання (А)/(В) вибирають з:

- метакрилоксипропілтриметоксисилану/діакрилату поліетиленгліколю,

- метакрилоксипропілтриметоксисилану/гліцидоксипропілметилдіетоксисилану, і

- 3-амінопропілтриетоксисилану/гліцидоксипропілметилдіетоксисилану.

6. Композиція за будь-яким з пп. 1-5, яка відрізняється тим, що додатково містить (С1) - щонайменше один каталізатор полімеризації або поліконденсації компонентів (А) і (В), і/або

(C2) - щонайменше один ініціатор радикальної полімеризації, УФ або теплової, або УФ-катіонної.

7. Композиція за п. 6, яка відрізняється тим, що компонент (С1) є або містить третинний амін, такий як триетаноламін і діетаноламінпропандіол.

8. Композиція за п. 6, яка відрізняється тим, що ініціатором радикальної полімеризації є суміш, що містить бензофенон.

9. Композиція за будь-яким з пп. 1-8, яка відрізняється тим, що додатково містить (D) - щонайменше один агент захисту від подряпин і потертостей, вибраний з восків, часткових ефірів жирних кислот, жирних кислот, поліуретанів і інших полімерів, які мають захисну функцію, таких як акрилові полімери.

10. Композиція за будь-яким з пп. 1-9, яка відрізняється тим, що додатково містить

(E) - щонайменше один полімер в формі емульсії, Tg якого складає від 0 до 100 °С, зокрема від 10 до 80 °С.

11. Композиція за будь-яким з пп. 1-10, яка відрізняється тим, що додатково містить (F) - щонайменше одну поверхнево-активну речовину.

12. Композиція за будь-яким з пп. 1, 2, яка відрізняється тим, що вона містить у водному середовищі, при 100 масових частинах в сумі:

- до 25 масових частин компонента (А),

- до 25 масових частин компонента (В),

- 0-25 масових частин компонента (С1), такого, як визначено в п. 6,

- 0-25 масових частин компонента (С2), такого, як визначено в п. 6,

- 0-25 масових частин компонента (D), такого, як визначено в п. 9,

- 0-25 масових частин компонента (Е), такого, як визначено в п. 10,

- 0-25 масових частин компонента (F), такого, як визначено в п. 11,

причому ці кількості вказані для сухої речовини, а при введенні агента у вигляді водного розчину або емульсії, кількість води, що входить в цей розчин або емульсію, є частиною водного середовища композиції.

13. Композиція за будь-яким з пп. 1-12, яка відрізняється тим, що функціональні групи f(A) компонента (А) є групами -NH2 і/або -NH-, а функціональні групи f(B) компонента (В) є епоксигрупами, причому відношення числа груп -NH- компонента (А) до числа епоксигруп складає від 0,3:1 до 3:1, включаючи граничні значення, більш конкретно, від 0,5:1 до 1,5:1, включаючи граничні значення.

14. Композиція за будь-яким з пп. 1-13, яка відрізняється тим, що при кімнатній температурі вона має в'язкість переважно від 1 до 3 сантипуаз, визначену відповідно до методу обертового циліндра.

15. Спосіб обробки поверхні скла, який відрізняється тим, що на оброблювані частини скла наносять тонку плівку, композиція якої є такою, як визначена в пп. 1-14, товщина якої при цьому складає до 3 мікрон, з наступною полімеризацією або поліконденсацією вказаної композиції.

16. Спосіб за п. 15, який відрізняється тим, що після нанесення тонку плівку сушать з наступним опромінюванням УФ-лампами для здійснення полімеризації або поліконденсації, при цьому обробку продовжують, наприклад, від декількох секунд до 30 сек.

17. Спосіб за п. 15, який відрізняється тим, що полімеризацію або поліконденсацію проводять тепловим шляхом.

18. Спосіб за п. 15, який відрізняється тим, що скло, на яке наносять плівку, є порожнистим і композицію наносять шляхом її розпилення на порожнисте скло на виході з камери загартування, причому температура порожнистого скла при розпиленні становить 10-150 °С, і,

- якщо композиція не містить каталізатор, порожнисте скло додатково вміщують в камеру полімеризації при температурі 100-220 °С протягом періоду від декількох секунд до 10 хвилин, і,

- якщо композиція додатково містить каталізатор, проводять полімеризацію без проходження через камеру полімеризації.

19. Плоске або порожнисте скло, оброблене композицією, такою, як визначено в будь-якому з пп. 1-14, способом, таким, як визначено в будь-якому з пп. 15-18.

20. Скловолокно, зокрема оптичне волокно, оброблене композицією, такою, як визначено в будь-якому з пп. 1-14, способом, таким, як визначено в будь-якому з пп. 15-18.

21. Застосування композиції, такої, як визначено в будь-якому з пп. 1-14, як засобу для поліпшення механічної міцності скла шляхом усунення поверхневих дефектів скла.

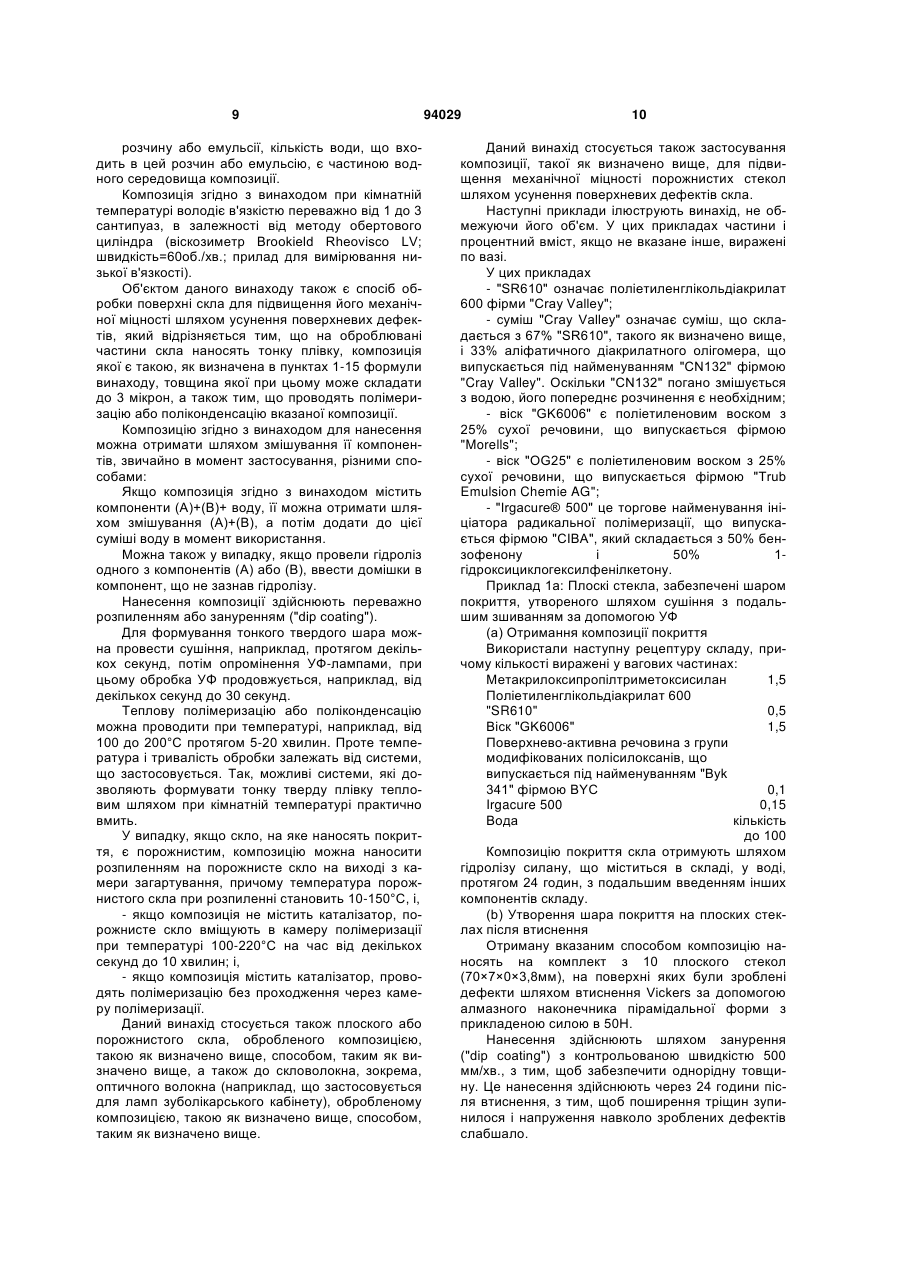

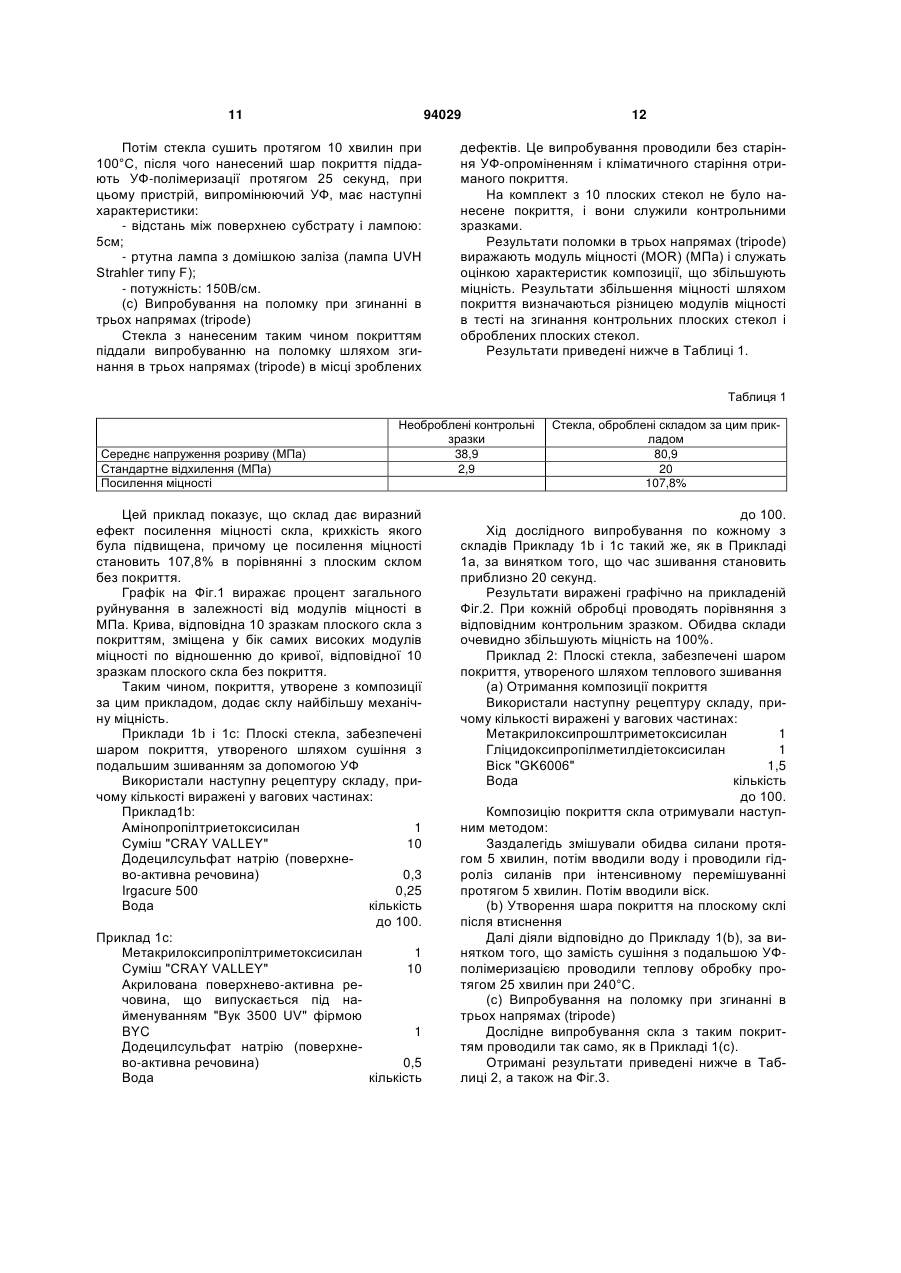

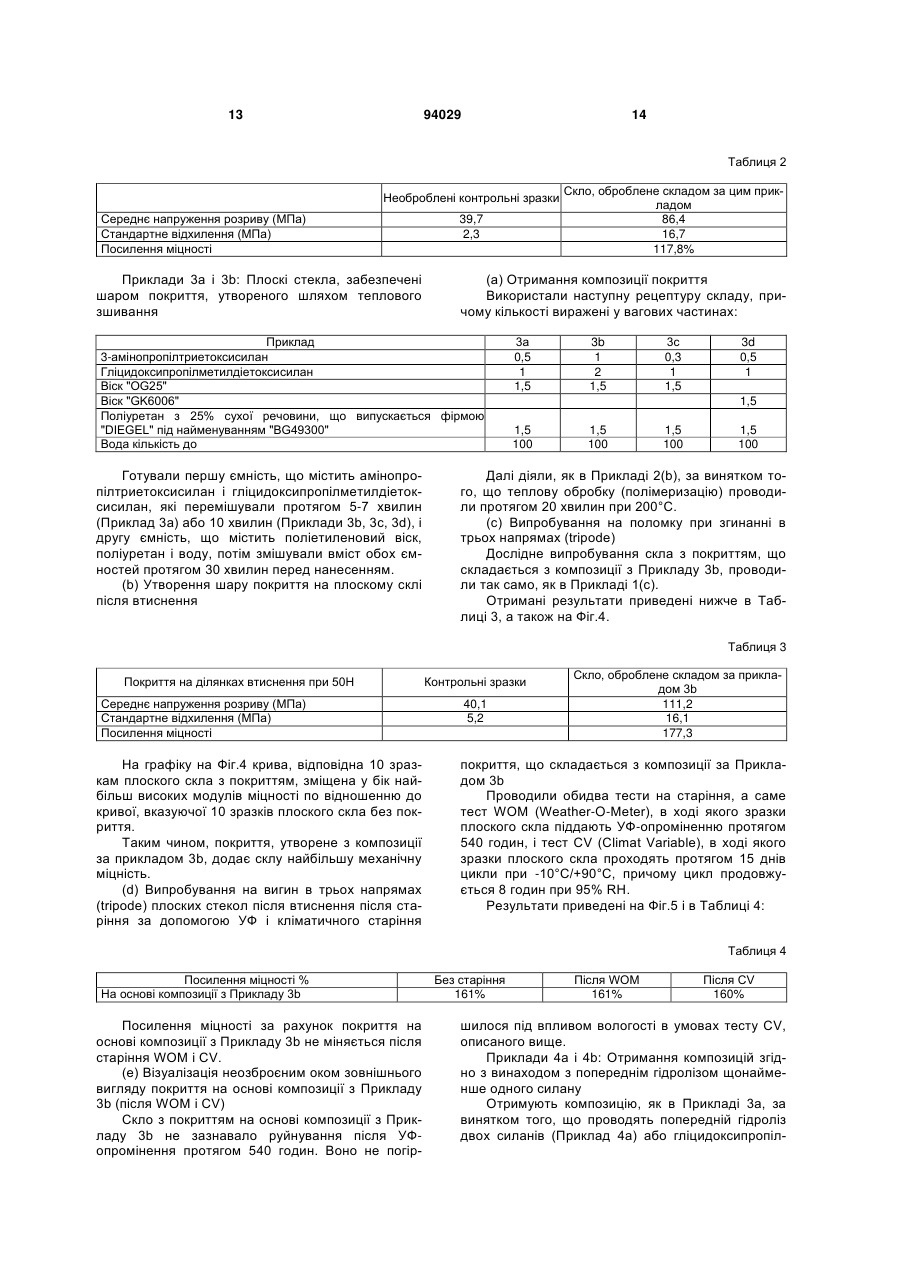

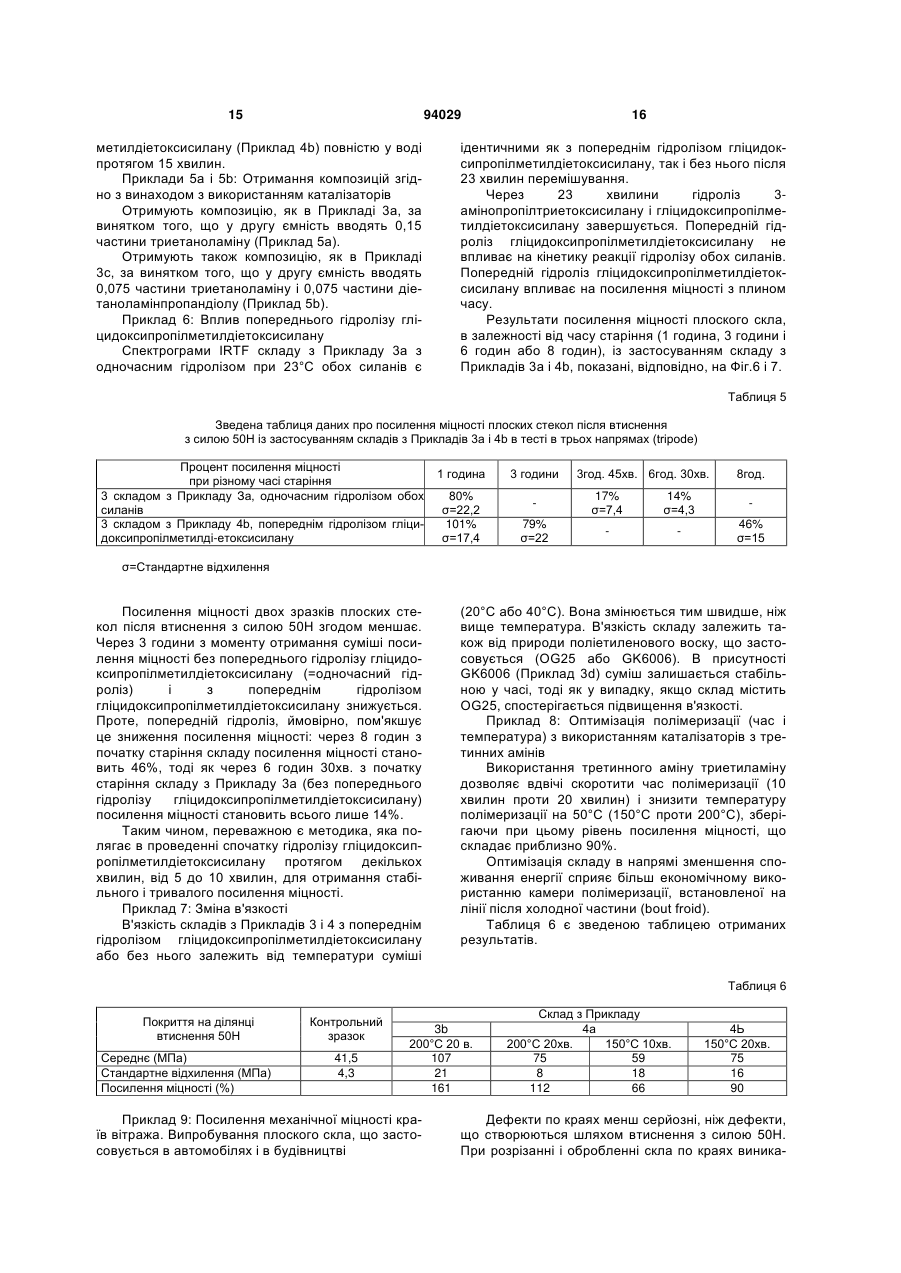

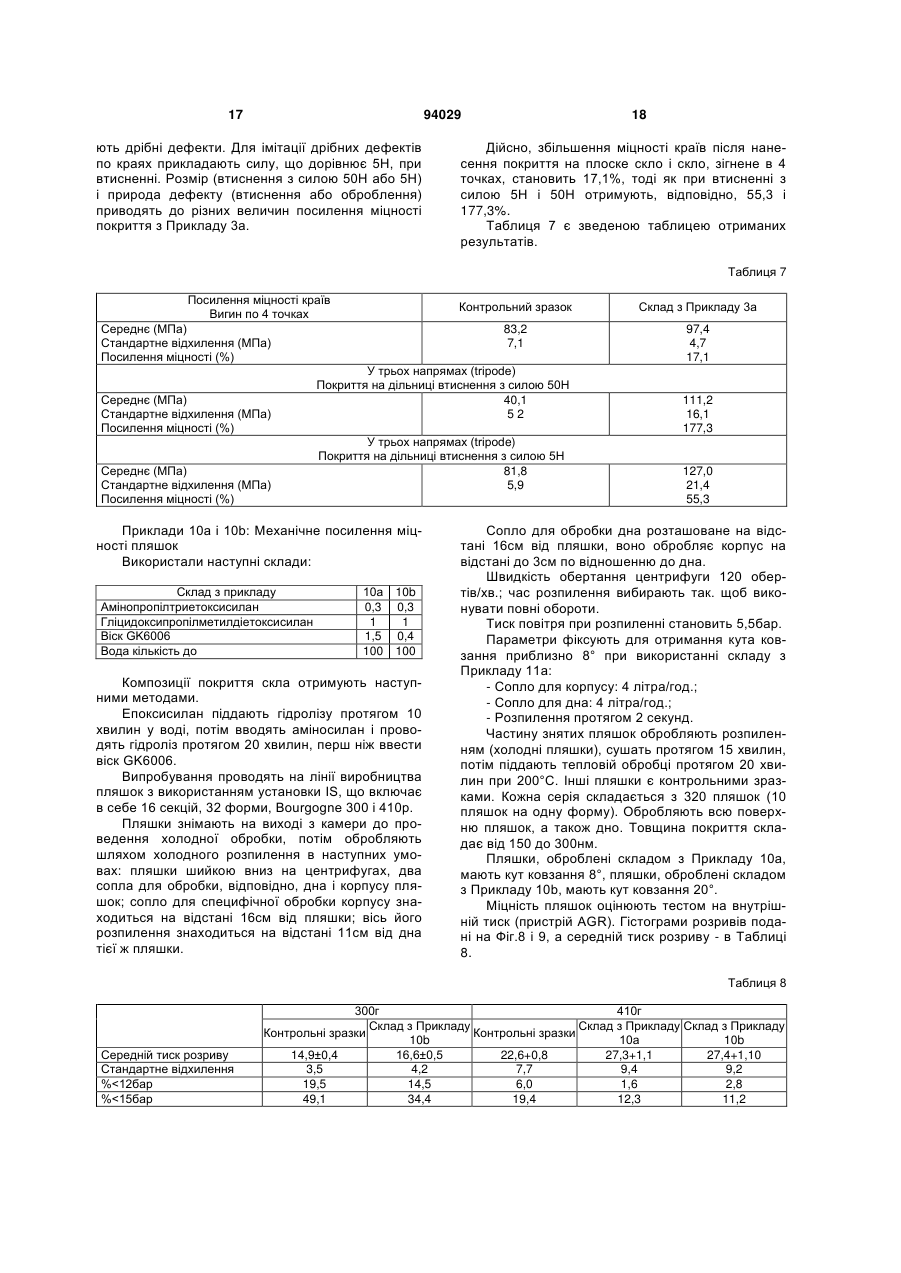

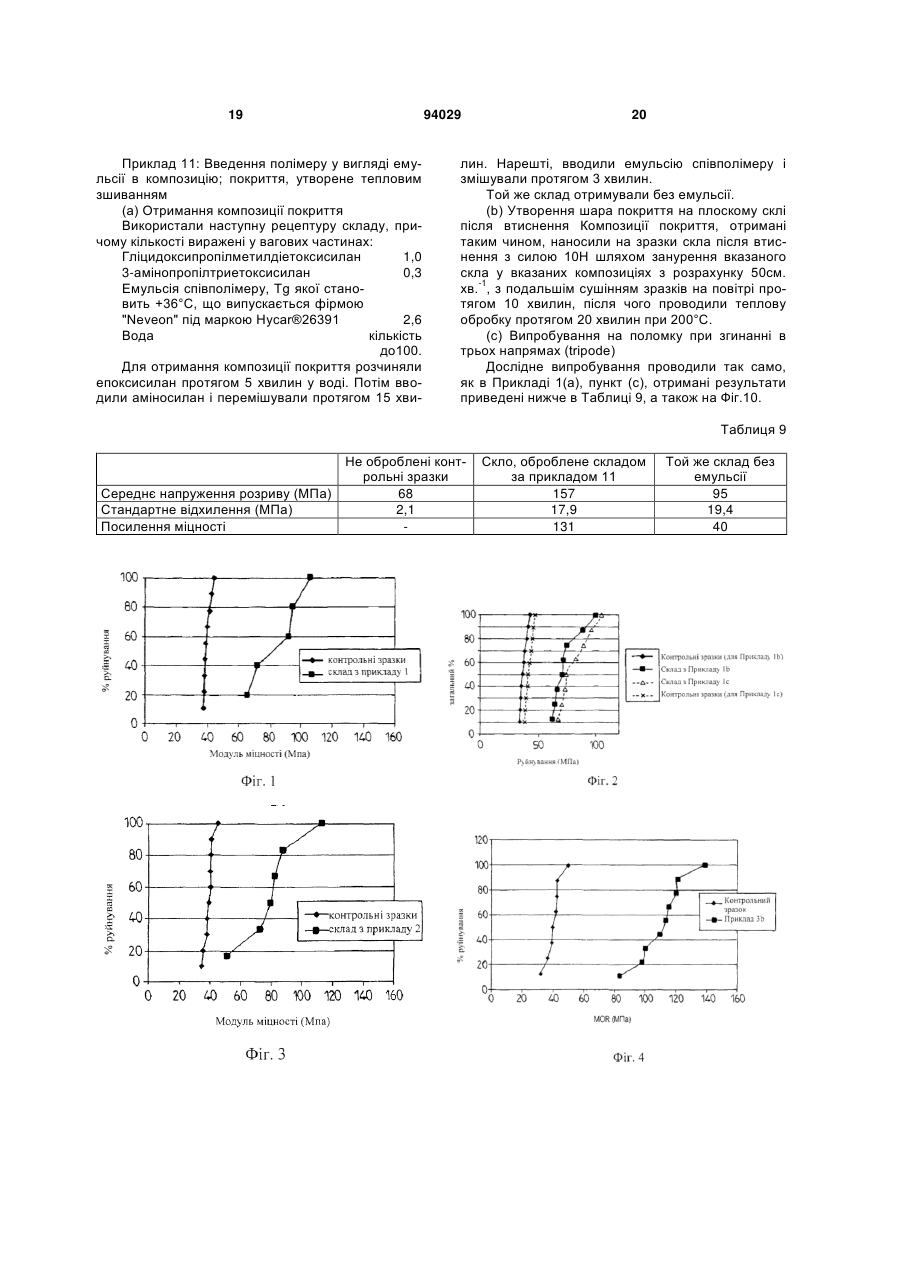

Текст

1. Композиція для обробки поверхні скла, а саме плоского скла або порожнистого скла, або скла у формі волокна, причому вказана композиція здатна для нанесення на вказане скло у вигляді тонкого шару, яка відрізняється тим, що вона містить у водному середовищі наступні компоненти (А) і (В): (A) щонайменше одну сполуку, яка містить щонайменше одну функціональну групу f(A), і (B) щонайменше одну сполуку, яка містить щонайменше одну функціональну групу f(B), здатну взаємодіяти з однією або декількома функціональними групами f(A) компонента (А) в тонкому шарі, нанесеному на скло, з трансформуванням його шляхом поліконденсації і/або полімеризації з утворенням твердого шару, причому функціональні групи f(A) і f(B) вибирають з функціональних груп NH2, -NH-, епокси-, вінільної, (мет)акрилатної, ізоціанатної і спиртової, при цьому щонайменше одна із сполук (А) і (В) містить щонайменше одну функціональну групу RO-, зв'язану з атомом кремнію, причому R означає алкільний залишок, і при цьому щонайменше частина сполук, що містить щонайменше одну функціональну групу R-O-, зв'язану з атомом кремнію, знаходиться в гідролізованій формі, отриманій за рахунок попереднього гідролізу або спонтанного гідролізу, що відбувається при контакті однієї або декількох сполук з водним середовищем. 2 (19) 1 3 94029 4 нше один каталізатор полімеризації або поліконденсації компонентів (А) і (В), і/або (C2) - щонайменше один ініціатор радикальної полімеризації, УФ або теплової, або УФ-катіонної. 7. Композиція за п.6, яка відрізняється тим, що компонент (С1) є або містить третинний амін, такий як триетаноламін і діетаноламінпропандіол. 8. Композиція за п.6, яка відрізняється тим, що ініціатором радикальної полімеризації є суміш, що містить бензофенон. 9. Композиція за будь-яким з пп.1-8, яка відрізняється тим, що додатково містить (D) - щонайменше один агент захисту від подряпин і потертостей, вибраний з восків, часткових ефірів жирних кислот, жирних кислот, поліуретанів і інших полімерів, які мають захисну функцію, таких як акрилові полімери. 10. Композиція за будь-яким з пп.1-9, яка відрізняється тим, що додатково містить (E) - щонайменше один полімер в формі емульсії, Tg якого складає від 0 до 100 °С, зокрема від 10 до 80 °С. 11. Композиція за будь-яким з пп.1-10, яка відрізняється тим, що додатково містить (F) - щонайменше одну поверхнево-активну речовину. 12. Композиція за будь-яким з пп.1, 2, яка відрізняється тим, що вона містить у водному середовищі, при 100 масових частинах в сумі: - до 25 масових частин компонента (А), - до 25 масових частин компонента (В), - 0-25 масових частин компонента (С1), такого, як визначено в п.6, - 0-25 масових частин компонента (С2), такого, як визначено в п.6, - 0-25 масових частин компонента (D), такого, як визначено в п.9, - 0-25 масових частин компонента (Е), такого, як визначено в п.10, - 0-25 масових частин компонента (F), такого, як визначено в п.11, причому ці кількості вказані для сухої речовини, а при введенні агента у вигляді водного розчину або емульсії, кількість води, що входить в цей розчин або емульсію, є частиною водного середовища композиції. 13. Композиція за будь-яким з пп.1-12, яка відрізняється тим, що функціональні групи f(A) компонента (А) є групами -NH2 і/або -NH-, а функціональні групи f(B) компонента (В) є епоксигрупами, причому відношення числа груп -NH- компонента (А) до числа епоксигруп складає від 0,3:1 до 3:1, включаючи граничні значення, більш конкретно, від 0,5:1 до 1,5:1, включаючи граничні значення. 14. Композиція за будь-яким з пп.1-13, яка відрізняється тим, що при кімнатній температурі вона має в'язкість переважно від 1 до 3 сантипуаз, визначену відповідно до методу обертового циліндра. 15. Спосіб обробки поверхні скла, який відрізняється тим, що на оброблювані частини скла наносять тонку плівку, композиція якої є такою, як визначена в пп.1-14, товщина якої при цьому складає до 3 мікрон, з наступною полімеризацією або поліконденсацією вказаної композиції. 16. Спосіб за п.15, який відрізняється тим, що після нанесення тонку плівку сушать з наступним опромінюванням УФ-лампами для здійснення полімеризації або поліконденсації, при цьому обробку продовжують, наприклад, від декількох секунд до 30 сек. 17. Спосіб за п.15, який відрізняється тим, що полімеризацію або поліконденсацію проводять тепловим шляхом. 18. Спосіб за п.15, який відрізняється тим, що скло, на яке наносять плівку, є порожнистим і композицію наносять шляхом її розпилення на порожнисте скло на виході з камери загартування, причому температура порожнистого скла при розпиленні становить 10-150°С, і, - якщо композиція не містить каталізатор, порожнисте скло додатково вміщують в камеру полімеризації при температурі 100-220°С протягом періоду від декількох секунд до 10 хвилин, і, - якщо композиція додатково містить каталізатор, проводять полімеризацію без проходження через камеру полімеризації. 19. Плоске або порожнисте скло, оброблене композицією, такою, як визначено в будь-якому з пп.114, способом, таким, як визначено в будь-якому з пп.15-18. 20. Скловолокно, зокрема оптичне волокно, оброблене композицією, такою, як визначено в будьякому з пп.1-14, способом, таким, як визначено в будь-якому з пп.15-18. 21. Застосування композиції, такої, як визначено в будь-якому з пп.1-14, як засобу для поліпшення механічної міцності скла шляхом усунення поверхневих дефектів скла. Даний винахід стосується композиції для обробки скла, зокрема, плоского скла або порожнистого скла (пляшок, флаконів і т.д.) або скла в формі волокна з метою поліпшення механічної міцності вказаного скла шляхом усунення його поверхневих дефектів. Він також стосується відповідних способів обробки, а також скла після вказаної обробки. У міжнародній заявці на патент WO 98/45216 описаний спосіб виробництва порожнистих скляних посудин з герметизованою поверхнею, відповідно до якого на посудини, що виходять з камери загартування, наносять на виході з установки для виробництва порожнистих скляних посудин агент для обробки на водній основі, що містить (I) композицію на водній основі, що містить органосилоксани, отриману з алкоксисилану, пов'язаного з функціональною групою, такою як аміно, алкіламіно, діалкіламіно, епокси і т.д.; і алкоксисиланів, вибраних з триалкоксисиланів, діалкоксисиланів і тетраалкоксисиланів; і (II) компонент, що не містить кремнію, вибраний з восків, часткових ефірів жирних кислот і/або жирних кислот, і який може містити поверхневоактивну речовину. 5 Температура поверхні скла при нанесенні агента для обробки підіймається щонайменше до 30°С, зокрема, вона складає від 30 до 150°С. За рахунок обробки поліпшується зносостійкість посудин при тривалому використанні. У міжнародній заявці на патент WO 98/45217 описане застосування такого агента покриття як другого шару, при цьому перший шар отримують шляхом застосування агента для обробки, що містить триалкоксисилан і/або діалкоксисилан і/або тетераалкоксисилан або продукти їх гідролізу і/або конденсації. У патенті США US 6403175 В1, описаний агент для холодної обробки порожнистих скляних посудин з метою посилення їх поверхні. Цей агент на водній основі містить щонайменше наступні компоненти: триалкоксисилан, діалкоксисилан і/або тетраалкоксисилан, продукти їх гідролізу і/або продукти їх конденсації; розчинну у воді суміш поліолу і агента, що зшиває поліол, при цьому шар агента для холодної обробки, що наноситься таким способом, потім піддають зшиванню в температурному інтервалі від 100 до 350°С. Проте, заявник прагнув поліпшити механічну міцність скла, зокрема, плоского скла або порожнистих стекол або скла в формі волокна і розробив нову композицію для покриття, що дає прекрасні результати, причому вказана композиція являє собою водну композицію, яка полімеризується або поліконденсується на поверхні стекла, з утворенням тонкої плівки, взаємодіючою зі склом за допомогою функціональних груп SiOH або SiOR (R=алкіл). Таким чином, об'єктом винаходу передусім є композиція для обробки поверхні скла, більш конкретно, плоского скла або порожнистого скла або скла в формі волокна, причому вказану композицію можна наносити на вказане скло у вигляді тонкого шара, яка відрізняється тим, що вона містить у водному середовищі наступні компоненти (А) і (В): (A) щонайменше одну сполуку, яка містить щонайменше одну функціональну групу f(A); і (B) щонайменше одну сполуку, яка містить щонайменше одну функціональну групу f(B), здатну взаємодіяти з однією або декількома функціональними групами f(A) компонента (А) в тонкому шарі, нанесеному на скло, з тим, щоб трансформувати його шляхом поліконденсації і/або полімеризацію в твердий шар, при цьому щонайменше одна із сполук, що підпадають під визначення (А) і (В), містить щонайменше одну функціональну групу R-O-, пов'язану з атомом кремнію, причому R означає алкільний залишок, і при цьому щонайменше частина сполук, що містять щонайменше одну функціональну групу RO-, пов'язану з атомом кремнію, може бути в гідролізованій формі, отриманій за рахунок попереднього гідролізу або спонтанного гідролізу, що відбувається при контакті однієї або декількох сполук з водним середовищем. Алкільний залишок R є, зокрема, лінійним або розгалуженим залишком (С1-С4)алкілу. 94029 6 Функціональні групи f(Α) і f(B) можуть бути вибрані, зокрема, з функціональних груп -NH2, -NH-, епокси, вінільної, (мет)акрилатної, ізоціанатної, спиртової. Зокрема, функціональні групи f(Α)/f(B) відповідних компонентів (А) і (В) можна вибрати з груп, вказаних в нижченаведеній Таблиці, з вказівкою шляху утворення тонкого шару при полімеризації, який пов'язаний з полімеризацією, що активується впливом УФ, або полімеризацією, що активується тепловим впливом. Шлях утворення тонкого шару при полімеризації Амін/епокси тепловий вплив Амін/(мет)акрилат УФ або тепловий вплив Епокси/(мет)акрилат УФ або тепловий вплив (мет)акрилат/(мет)акрилат УФ або тепловий вплив вініл/(мет)акрилат УФ або тепловий вплив Вініл/вініл УФ або тепловий вплив Епокси/епокси УФ або тепловий вплив Ізоціанат/спирт тепловий вплив Група Відносно теплового методу потрібно уточнити, що до нього відноситься полімеризація при кімнатній температурі, яка можлива в деяких випадках. Як приклади сполук, що входять до складу компонентів (А) і (В), можна назвати меламін, етилендіамін і 2-(2аміноетиламін)етанол (сполуки, що не містять функціональні групи SiOR або SiOH); - похідні бісфенолу (А) (сполуки, що не містять функціональні групи SiOR або SiOH); - мономерні або олігомерні (мет)акрилати (сполуки, що не містять функціональні групи SiOR або SiOH); - сполуки формули (І): A-Si(R1)x(OR2)3-х (I) в якій А означає вуглеводневий радикал, який містить щонайменше одну групу, вибрану з груп аміно, алкіламіно, діалкіламіно, епокси, акрилокси, метакрилокси, вінільної, арильної, ціано, ізоціанато, уреїдо, тіоціанато, меркапто, сульфану або галогену, пов'язаний з кремнієм безпосередньо або через аліфатичний або ароматичний вуглеводневий залишок; R1 означає алкільну групу, зокрема, С1-С3, в якій А є таким, як визначено вище: R2 означає групу С1-С8-алкілу, можливо, заміщену залишком алкіл[ноліетиленгліколю]; Х=0 або 1 або 2. Можна назвати, зокрема, наступні поєднання (А)/(В): метакрилоксипропілтриметоксисилан/діакрилат поліетиленгліколю; метакрилоксипропілтриметоксисилан/гліцидоксипропілметил-діетоксисилан; і 7 94029 3амінопропілтриетоксисилан/гліцидоксипропілметилдіетоксисилан. Відповідно до окремого варіанту здійснення винаходу функціональні групи f(A), компонента (А) є групами -NH2 і/або -NH-, а функціональні групи f(B) компонента (В) є епокси-групами, причому відношення числа груп N-H компонента (А) до числа епокси-груп складає від 0,3:1 до 3:1, включаючи граничні значення, більш конкретно, від 0,5:1 до 1,5:1, включаючи граничні значення. Можна назвати конкретну композицію згідно з винаходом, яка містить 3амінопропілтриетоксисилан як компонент (Α) і гліцидоксипропілметилдіетоксисилан як компонент (В), причому останній переважно вводиться в прегідролізованому вигляді. Після введення у водне середовище компонентів (А) і (В), щонайменше один з яких містить щонайменше одну функціональну групу SiOR, одну або декілька груп SiOR піддають гідролізу до SiOH протягом більш або менш тривалого періоду часу після приведення в контакт з водою. У деяких випадках, щоб каталізувати гідроліз, потрібно ввести кислоту, таку як соляна кислота або оцтова кислота. Навіть при кімнатній температурі може початися конденсація груп SiOH до груп SiO-Si. Так з участю груп SiOH можуть відбуватися взаємодії (А)+(А); (А)-+-(В) і (В)+(В), причому ці реакції при певних умовах можуть брати участь в формуванні тривимірної решітки силоксану. Проте, компоненти (А) і (В) і робочі умови потрібно вибирати таким чином, щоб ця решітка була присутньою у водному розчині в малій кількості. Згідно з даним винаходом, композиція призначена для нанесення на скло для його обробки і формування тонкого шару шляхом полімеризації або поліконденсації за рахунок взаємодії функціональних груп f(A) компонента (А) і функціональних груп f(В) компонента (В). Крім того, продукт поліконденсації взаємодіє зі склом за допомогою радикалів SiOH і SiOR, дозволяючи таким чином усувати поверхневі дефекти останнього: глазур, тріщини, наслідки ударів і т.д. Отримана таким чином плівка призначена для поліпшення механічної міцності скла. Крім того, композиція згідно з винаходом може містити (С1) щонайменше один каталізатор полімеризації або поліконденсації компонентів (А) і (В) і/або (С2) щонайменше один ініціатор радикальної полімеризації. УΦ або теплової або УФ-катіонної, в залежності від методу формування міцного покриття, що застосовується. Переважно, компонент (С1) є або містить третинний амін, такий як триетаноламін і діетаноламінпропандіол. Як приклади можна, головним чином, назвати третинні аміни формули (III): (ІІI) 8 вякій кожний з R5-R7 незалежно означає алкільну або гідроксіалкільну групу. Присутність щонайменше одного каталізатора дозволяє скоротити тривалість і знизити температуру полімеризації, дозволяючи при цьому, у разі нанесення покриття на флакони або подібні вироби, не використовувати додаткову камеру полімеризації і проводити обробку при температурі, за якої пляшки виходять з камери загартування (наприклад, 150°С), як буде описано нижче.) Ініціаторами радикальної полімеризації (С2) є, наприклад, суміші, що містять бензофенон, такі як Irgacure® 500 фірми "Ciba Specialty Chemicals". Композиція згідно з винаходом може, крім того, містити (D) щонайменше один агент захисту від подряпин і потертостей, вибраний з восків, часткових ефірів жирних кислот і жирних кислот і поліуретанів і інших полімерів, захисна функція яких відома, таких як акрилові полімери; і/або (E) щонайменше один полімер в формі емульсії, Tg якого складає від 0 до 100°С, зокрема, від 10 до 80°С; і/або (F) щонайменше одна поверхнево-активна речовина, така як аніонна або неіонна поверхневоактивна речовина. Як приклади восків можна назвати поліетиленовий, оксидований або неоксидований віск. Воски, часткові ефіри жирних кислот і жирні кислоти можна вводити в композицію в асоціації з поверхнево-активною речовиною. Захисні агенти (D) є термопластичними і володіють властивостями еластичного ковзання. їх включення до складу тонкої плівки, що утворилася, сприяє захисту від подряпин і зносу при застосуванні і маніпуляціях. Полімери в формі емульсії (Е) вибирають, зокрема, з акрилових співполімерів в формі емульсії, таких як ті, що відносяться до серії "Нусаr®" фірми "Noveon". Як приклади поверхнево-активної речовини (F) можна назвати складні жирні ефіри поліоксіетилену, такі як С18Н35(ОСН2СН2)10ОН, відомі під назвою "Brij® 97", а також трьохблочні полімери полі(етиленоксид)-полі(пропіленоксид)полі(етиленоксид). Можна також назвати поверхнево-активні речовини, що застосовуються в нижченаведених Прикладах. Композиція згідно з винаходом може також містити у водному середовищі, при 100 вагових частинах в сумі, - до 25 вагових частин компонента (А), - до 25 вагових частин компонента (В), - 0-25 вагових частин компонента (С1), такого, як визначено вище, - 0-25 вагових частин компонента (С2), такого, як визначено вище, - 0-25 вагових частин компонента (D), такого, як визначено вище, - 0-25 вагових частин компонента (Е), такого, як визначено вище. - 0-25 вагових частин компонента (F), такого, як визначено вище, 9 розчину або емульсії, кількість води, що входить в цей розчин або емульсію, є частиною водного середовища композиції. Композиція згідно з винаходом при кімнатній температурі володіє в'язкістю переважно від 1 до 3 сантипуаз, в залежності від методу обертового циліндра (віскозиметр Brookield Rheovisco LV; швидкість=60об./хв.; прилад для вимірювання низької в'язкості). Об'єктом даного винаходу також є спосіб обробки поверхні скла для підвищення його механічної міцності шляхом усунення поверхневих дефектів, який відрізняється тим, що на оброблювані частини скла наносять тонку плівку, композиція якої є такою, як визначена в пунктах 1-15 формули винаходу, товщина якої при цьому може складати до 3 мікрон, а також тим, що проводять полімеризацію або поліконденсацію вказаної композиції. Композицію згідно з винаходом для нанесення можна отримати шляхом змішування її компонентів, звичайно в момент застосування, різними способами: Якщо композиція згідно з винаходом містить компоненти (А)+(В)+ воду, її можна отримати шляхом змішування (А)+(В), а потім додати до цієї суміші воду в момент використання. Можна також у випадку, якщо провели гідроліз одного з компонентів (А) або (В), ввести домішки в компонент, що не зазнав гідролізу. Нанесення композиції здійснюють переважно розпиленням або зануренням ("dip coating"). Для формування тонкого твердого шара можна провести сушіння, наприклад, протягом декількох секунд, потім опромінення УФ-лампами, при цьому обробка УΦ продовжується, наприклад, від декількох секунд до 30 секунд. Теплову полімеризацію або поліконденсацію можна проводити при температурі, наприклад, від 100 до 200°С протягом 5-20 хвилин. Проте температура і тривалість обробки залежать від системи, що застосовується. Так, можливі системи, які дозволяють формувати тонку тверду плівку тепловим шляхом при кімнатній температурі практично вмить. У випадку, якщо скло, на яке наносять покриття, є порожнистим, композицію можна наносити розпиленням на порожнисте скло на виході з камери загартування, причому температура порожнистого скла при розпиленні становить 10-150°С, і, - якщо композиція не містить каталізатор, порожнисте скло вміщують в камеру полімеризації при температурі 100-220°С на час від декількох секунд до 10 хвилин; і, - якщо композиція містить каталізатор, проводять полімеризацію без проходження через камеру полімеризації. Даний винахід стосується також плоского або порожнистого скла, обробленого композицією, такою як визначено вище, способом, таким як визначено вище, а також до скловолокна, зокрема, оптичного волокна (наприклад, що застосовується для ламп зуболікарського кабінету), обробленому композицією, такою як визначено вище, способом, таким як визначено вище. 94029 10 Даний винахід стосується також застосування композиції, такої як визначено вище, для підвищення механічної міцності порожнистих стекол шляхом усунення поверхневих дефектів скла. Наступні приклади ілюструють винахід, не обмежуючи його об'єм. У цих прикладах частини і процентний вміст, якщо не вказане інше, виражені по вазі. У цих прикладах - "SR610" означає поліетиленглікольдіакрилат 600 фірми "Cray Valley"; - суміш "Cray Valley" означає суміш, що складається з 67% "SR610", такого як визначено вище, і 33% аліфатичного діакрилатного олігомера, що випускається під найменуванням "CN132" фірмою "Cray Valley". Оскільки "CN132" погано змішується з водою, його попереднє розчинення є необхідним; - віск "GK6006" є поліетиленовим воском з 25% сухої речовини, що випускається фірмою "Morells"; - віск "OG25" є поліетиленовим воском з 25% сухої речовини, що випускається фірмою "Trub Emulsion Chemie AG"; - "Irgacure® 500" це торгове найменування ініціатора радикальної полімеризації, що випускається фірмою "СІВА", який складається з 50% бензофенону і 50% 1гідроксициклогексилфенілкетону. Приклад 1а: Плоскі стекла, забезпечені шаром покриття, утвореного шляхом сушіння з подальшим зшиванням за допомогою УФ (а) Отримання композиції покриття Використали наступну рецептуру складу, причому кількості виражені у вагових частинах: Метакрилоксипропілтриметоксисилан 1,5 Поліетиленглікольдіакрилат 600 "SR610" 0,5 Віск "GK6006" 1,5 Поверхнево-активна речовина з групи модифікованих полісилокcанів, що випускається під найменуванням "Вуk 341" фірмою BYC 0,1 Irgacure 500 0,15 Вода кількість до 100 Композицію покриття скла отримують шляхом гідролізу силану, що міститься в складі, у воді, протягом 24 годин, з подальшим введенням інших компонентів складу. (b) Утворення шара покриття на плоских стеклах після втиснення Отриману вказаним способом композицію наносять на комплект з 10 плоского стекол (70×7×0×3,8мм), на поверхні яких були зроблені дефекти шляхом втиснення Vickers за допомогою алмазного наконечника пірамідальної форми з прикладеною силою в 50Н. Нанесення здійснюють шляхом занурення ("dip coating") з контрольованою швидкістю 500 мм/хв., з тим, щоб забезпечити однорідну товщину. Це нанесення здійснюють через 24 години після втиснення, з тим, щоб поширення тріщин зупинилося і напруження навколо зроблених дефектів слабшало. 11 94029 Потім стекла сушить протягом 10 хвилин при 100°С, після чого нанесений шар покриття піддають УФ-полімеризації протягом 25 секунд, при цьому пристрій, випромінюючий УФ, має наступні характеристики: - відстань між поверхнею субстрату і лампою: 5см; - ртутна лампа з домішкою заліза (лампа UVH Strahler типу F); - потужність: 150В/см. (c) Випробування на поломку при згинанні в трьох напрямах (tripode) Стекла з нанесеним таким чином покриттям піддали випробуванню на поломку шляхом згинання в трьох напрямах (tripode) в місці зроблених 12 дефектів. Це випробування проводили без старіння УФ-опроміненням і кліматичного старіння отриманого покриття. На комплект з 10 плоских стекол не було нанесене покриття, і вони служили контрольними зразками. Результати поломки в трьох напрямах (tripode) виражають модуль міцності (MOR) (МПа) і служать оцінкою характеристик композиції, що збільшують міцність. Результати збільшення міцності шляхом покриття визначаються різницею модулів міцності в тесті на згинання контрольних плоских стекол і оброблених плоских стекол. Результати приведені нижче в Таблиці 1. Таблиця 1 Середнє напруження розриву (МПа) Стандартне відхилення (МПа) Посилення міцності Необроблені контрольні зразки 38,9 2,9 Цей приклад показує, що склад дає виразний ефект посилення міцності скла, крихкість якого була підвищена, причому це посилення міцності становить 107,8% в порівнянні з плоским склом без покриття. Графік на Фіг.1 виражає процент загального руйнування в залежності від модулів міцності в МПа. Крива, відповідна 10 зразкам плоского скла з покриттям, зміщена у бік самих високих модулів міцності по відношенню до кривої, відповідної 10 зразкам плоского скла без покриття. Таким чином, покриття, утворене з композиції за цим прикладом, додає склу найбільшу механічну міцність. Приклади 1b і 1с: Плоскі стекла, забезпечені шаром покриття, утвореного шляхом сушіння з подальшим зшиванням за допомогою УФ Використали наступну рецептуру складу, причому кількості виражені у вагових частинах: Приклад1b: Амінопропілтриетоксисилан 1 Суміш "CRAY VALLEY" 10 Додецилсульфат натрію (поверхнево-активна речовина) 0,3 Irgacure 500 0,25 Вода кількість до 100. Приклад 1с: Метакрилоксипропілтриметоксисилан 1 Суміш "CRAY VALLEY" 10 Акрилована поверхнево-активна речовина, що випускається під найменуванням "Вук 3500 UV" фірмою BYC 1 Додецилсульфат натрію (поверхнево-активна речовина) 0,5 Вода кількість Стекла, оброблені складом за цим прикладом 80,9 20 107,8% до 100. Хід дослідного випробування по кожному з складів Прикладу 1b і 1с такий же, як в Прикладі 1а, за винятком того, що час зшивання становить приблизно 20 секунд. Результати виражені графічно на прикладеній Фіг.2. При кожній обробці проводять порівняння з відповідним контрольним зразком. Обидва склади очевидно збільшують міцність на 100%. Приклад 2: Плоскі стекла, забезпечені шаром покриття, утвореного шляхом теплового зшивання (а) Отримання композиції покриття Використали наступну рецептуру складу, причому кількості виражені у вагових частинах: Метакрилоксипрошлтриметоксисилан 1 Гліцидоксипропілметилдіетоксисилан 1 Віск "GK6006" 1,5 Вода кількість до 100. Композицію покриття скла отримували наступним методом: Заздалегідь змішували обидва силани протягом 5 хвилин, потім вводили воду і проводили гідроліз силанів при інтенсивному перемішуванні протягом 5 хвилин. Потім вводили віск. (b) Утворення шара покриття на плоскому склі після втиснення Далі діяли відповідно до Прикладу 1(b), за винятком того, що замість сушіння з подальшою УФполімеризацією проводили теплову обробку протягом 25 хвилин при 240°С. (c) Випробування на поломку при згинанні в трьох напрямах (tripode) Дослідне випробування скла з таким покриттям проводили так само, як в Прикладі 1(с). Отримані результати приведені нижче в Таблиці 2, а також на Фіг.3. 13 94029 14 Таблиця 2 Необроблені контрольні зразки Середнє напруження розриву (МПа) Стандартне відхилення (МПа) Посилення міцності Приклади 3а і 3b: Плоскі стекла, забезпечені шаром покриття, утвореного шляхом теплового зшивання 39,7 2,3 (а) Отримання композиції покриття Використали наступну рецептуру складу, причому кількості виражені у вагових частинах: Приклад 3-амінопропілтриетоксисилан Гліцидоксипропілметилдіетоксисилан Bicк "OG25" Віск "GK6006" Поліуретан з 25% сухої речовини, що випускається фірмою "DIEGEL" під найменуванням "BG49300" Вода кількість до Готували першу ємність, що містить амінопропілтриетоксисилан і гліцидоксипропілметилдіетоксисилан, які перемішували протягом 5-7 хвилин (Приклад 3а) або 10 хвилин (Приклади 3b, 3с, 3d), і другу ємність, що містить поліетиленовий віск, поліуретан і воду, потім змішували вміст обох ємностей протягом 30 хвилин перед нанесенням. (b) Утворення шару покриття на плоскому склі після втиснення Скло, оброблене складом за цим прикладом 86,4 16,7 117,8% 3а 0,5 1 1,5 3b 1 2 1,5 3с 0,3 1 1,5 3d 0,5 1 1,5 1,5 100 1,5 100 1,5 100 1,5 100 Далі діяли, як в Прикладі 2(b), за винятком того, що теплову обробку (полімеризацію) проводили протягом 20 хвилин при 200°С. (c) Випробування на поломку при згинанні в трьох напрямах (tripode) Дослідне випробування скла з покриттям, що складається з композиції з Прикладу 3b, проводили так само, як в Прикладі 1(с). Отримані результати приведені нижче в Таблиці 3, а також на Фіг.4. Таблиця 3 Покриття на ділянках втиснення при 50Η Середнє напруження розриву (МПа) Стандартне відхилення (МПа) Посилення міцності На графіку на Фіг.4 крива, відповідна 10 зразкам плоского скла з покриттям, зміщена у бік найбільш високих модулів міцності по відношенню до кривої, вказуючої 10 зразків плоского скла без покриття. Таким чином, покриття, утворене з композиції за прикладом 3b, додає склу найбільшу механічну міцність. (d) Випробування на вигин в трьох напрямах (tripode) плоских стекол після втиснення після старіння за допомогою УФ і кліматичного старіння Контрольні зразки 40,1 5,2 Скло, оброблене складом за прикладом 3b 111,2 16,1 177,3 покриття, що складається з композиції за Прикладом 3b Проводили обидва тести на старіння, а саме тест WOM (Weather-O-Meter), в ході якого зразки плоского скла піддають УФ-опроміненню протягом 540 годин, і тест СV (Climat Variable), в ході якого зразки плоского скла проходять протягом 15 днів цикли при -10°С/+90°С, причому цикл продовжується 8 годин при 95% RH. Результати приведені на Фіг.5 і в Таблиці 4: Таблиця 4 Посилення міцності % На основі композиції з Прикладу 3b Посилення міцності за рахунок покриття на основі композиції з Прикладу 3b не міняється після старіння WOM і CV. (e) Візуалізація неозброєним оком зовнішнього вигляду покриття на основі композиції з Прикладу 3b (після WOM і СV) Скло з покриттям на основі композиції з Прикладу 3b не зазнавало руйнування після УФопромінення протягом 540 годин. Воно не погір Без старіння 161% Після WOM 161% Після CV 160% шилося під впливом вологості в умовах тесту CV, описаного вище. Приклади 4а і 4b: Отримання композицій згідно з винаходом з попереднім гідролізом щонайменше одного силану Отримують композицію, як в Прикладі 3а, за винятком того, що проводять попередній гідроліз двох силанів (Приклад 4а) або гліцидоксипропіл 15 94029 метилдіетоксисилану (Приклад 4b) повністю у воді протягом 15 хвилин. Приклади 5а і 5b: Отримання композицій згідно з винаходом з використанням каталізаторів Отримують композицію, як в Прикладі 3а, за винятком того, що у другу ємність вводять 0,15 частини триетаноламіну (Приклад 5а). Отримують також композицію, як в Прикладі 3с, за винятком того, що у другу ємність вводять 0,075 частини триетаноламіну і 0,075 частини діетаноламінпропандіолу (Приклад 5b). Приклад 6: Вплив попереднього гідролізу гліцидоксипропілметилдіетоксисилану Спектрограми IRTF складу з Прикладу 3а з одночасним гідролізом при 23°С обох силанів є 16 ідентичними як з попереднім гідролізом гліцидоксипропілметилдіетоксисилану, так і без нього після 23 хвилин перемішування. Через 23 хвилини гідроліз 3амінопропілтриетоксисилану і гліцидоксипропілметилдіетоксисилану завершується. Попередній гідроліз гліцидоксипропілметилдіетоксисилану не впливає на кінетику реакції гідролізу обох силанів. Попередній гідроліз гліцидоксипропілметилдіетоксисилану впливає на посилення міцності з плином часу. Результати посилення міцності плоского скла, в залежності від часу старіння (1 година, 3 години і 6 годин або 8 годин), із застосуванням складу з Прикладів 3а і 4b, показані, відповідно, на Фіг.6 і 7. Таблиця 5 Зведена таблиця даних про посилення міцності плоских стекол після втиснення з силою 50Η із застосуванням складів з Прикладів 3а і 4b в тесті в трьох напрямах (tripode) Процент посилення міцності при різному часі старіння 3 складом з Прикладу За, одночасним гідролізом обох силанів 3 складом з Прикладу 4b, попереднім гідролізом гліцидоксипропілметилді-етоксисилану 1 година 80% σ=22,2 101% σ=17,4 3 години 3год. 45хв. 6год. 30хв. 8год. 17% σ=7,4 14% σ=4,3 79% σ=22 46% σ=15 σ=Стандартне відхилення Посилення міцності двох зразків плоских стекол після втиснення з силою 50Η згодом меншає. Через 3 години з моменту отримання суміші посилення міцності без попереднього гідролізу гліцидоксипропілметилдіетоксисилану (=одночасний гідроліз) і з попереднім гідролізом гліцидоксипропілметилдіетоксисилану знижується. Проте, попередній гідроліз, ймовірно, пом'якшує це зниження посилення міцності: через 8 годин з початку старіння складу посилення міцності становить 46%, тоді як через 6 годин 30хв. з початку старіння складу з Прикладу 3а (без попереднього гідролізу гліцидоксипропілметилдіетоксисилану) посилення міцності становить всього лише 14%. Таким чином, переважною є методика, яка полягає в проведенні спочатку гідролізу гліцидоксипропілметилдіетоксисилану протягом декількох хвилин, від 5 до 10 хвилин, для отримання стабільного і тривалого посилення міцності. Приклад 7: Зміна в'язкості В'язкість складів з Прикладів 3 і 4 з попереднім гідролізом гліцидоксипропілметилдіетоксисилану або без нього залежить від температури суміші (20°С або 40°С). Вона змінюється тим швидше, ніж вище температура. В'язкість складу залежить також від природи поліетиленового воску, що застосовується (OG25 або GK6006). В присутності GK6006 (Приклад 3d) суміш залишається стабільною у часі, тоді як у випадку, якщо склад містить OG25, спостерігається підвищення в'язкості. Приклад 8: Оптимізація полімеризації (час і температура) з використанням каталізаторів з третинних амінів Використання третинного аміну триетиламіну дозволяє вдвічі скоротити час полімеризації (10 хвилин проти 20 хвилин) і знизити температуру полімеризації на 50°С (150°С проти 200°С), зберігаючи при цьому рівень посилення міцності, що складає приблизно 90%. Оптимізація складу в напрямі зменшення споживання енергії сприяє більш економічному використанню камери полімеризації, встановленої на лінії після холодної частини (bout froid). Таблиця 6 є зведеною таблицею отриманих результатів. Таблиця 6 Покриття на ділянці втиснення50Η Середнє (МПа) Стандартне відхилення (МПа) Посилення міцності (%) Контрольний зразок 41,5 4,3 3b 200°С 20 в. 107 21 161 Приклад 9: Посилення механічної міцності країв вітража. Випробування плоского скла, що застосовується в автомобілях і в будівництві Склад з Прикладу 4а 200°С 20хв. 150°С 10хв. 75 59 8 18 112 66 4Ь 150°С 20хв. 75 16 90 Дефекти по краях менш серйозні, ніж дефекти, що створюються шляхом втиснення з силою 50Н. При розрізанні і обробленні скла по краях виника 17 94029 ють дрібні дефекти. Для імітації дрібних дефектів по краях прикладають силу, що дорівнює 5Н, при втисненні. Розмір (втиснення з силою 50Η або 5Н) і природа дефекту (втиснення або оброблення) приводять до різних величин посилення міцності покриття з Прикладу 3а. 18 Дійсно, збільшення міцності країв після нанесення покриття на плоске скло і скло, зігнене в 4 точках, становить 17,1%, тоді як при втисненні з силою 5Η і 50Η отримують, відповідно, 55,3 і 177,3%. Таблиця 7 є зведеною таблицею отриманих результатів. Таблиця 7 Посилення міцності країв Вигин по 4 точках Контрольний зразок 83,2 7,1 Середнє (МПа) Стандартне відхилення (МПа) Посилення міцності (%) Середнє (МПа) Стандартне відхилення (МПа) Посилення міцності (%) Середнє (МПа) Стандартне відхилення (МПа) Посилення міцності (%) 97,4 4,7 17,1 У трьох напрямах (tripode) Покриття на дільниці втиснення з силою 50Η 40,1 52 У трьох напрямах (tripode) Покриття на дільниці втиснення з силою 5Η 81,8 5,9 Приклади 10а і 10b: Механічне посилення міцності пляшок Використали наступні склади: Склад з прикладу Амінопропілтриетоксисилан Гліцидоксипропілметилдіетоксисилан Віск GK6006 Вода кількість до Склад з Прикладу 3а 10а 0,3 1 1,5 100 10b 0,3 1 0,4 100 Композиції покриття скла отримують наступними методами. Епоксисилан піддають гідролізу протягом 10 хвилин у воді, потім вводять аміносилан і проводять гідроліз протягом 20 хвилин, перш ніж ввести віск GK6006. Випробування проводять на лінії виробництва пляшок з використанням установки IS, що включає в себе 16 секцій, 32 форми, Bourgogne 300 і 410р. Пляшки знімають на виході з камери до проведення холодної обробки, потім обробляють шляхом холодного розпилення в наступних умовах: пляшки шийкою вниз на центрифугах, два сопла для обробки, відповідно, дна і корпусу пляшок; сопло для специфічної обробки корпусу знаходиться на відстані 16см від пляшки; вісь його розпилення знаходиться на відстані 11см від дна тієї ж пляшки. 111,2 16,1 177,3 127,0 21,4 55,3 Сопло для обробки дна розташоване на відстані 16см від пляшки, воно обробляє корпус на відстані до 3см по відношенню до дна. Швидкість обертання центрифуги 120 обертів/хв.; час розпилення вибирають так. щоб виконувати повні обороти. Тиск повітря при розпиленні становить 5,5бар. Параметри фіксують для отримання кута ковзання приблизно 8° при використанні складу з Прикладу 11а: - Сопло для корпусу: 4 літра/год.; - Сопло для дна: 4 літра/год.; - Розпилення протягом 2 секунд. Частину знятих пляшок обробляють розпиленням (холодні пляшки), сушать протягом 15 хвилин, потім піддають тепловій обробці протягом 20 хвилин при 200°С. Інші пляшки є контрольними зразками. Кожна серія складається з 320 пляшок (10 пляшок на одну форму). Обробляють всю поверхню пляшок, а також дно. Товщина покриття складає від 150 до 300нм. Пляшки, оброблені складом з Прикладу 10а, мають кут ковзання 8°, пляшки, оброблені складом з Прикладу 10b, мають кут ковзання 20°. Міцність пляшок оцінюють тестом на внутрішній тиск (пристрій AGR). Гістограми розривів подані на Фіг.8 і 9, а середній тиск розриву - в Таблиці 8. Таблиця 8 Середній тиск розриву Стандартне відхилення %

ДивитисяДодаткова інформація

Назва патенту англійськоюComposition for treating of surface of glass, its use, method for the treating of glass and fiberglass, treated by the method therein

Автори англійськоюBESSON SOFI, LOU STEFAN,, BRIAR RENO, KHAJTTS KAROLIN,, BARTEL' EHT'EN, DJUFFRENE ANN-VALENTIN

Назва патенту російськоюКомпозиция для обработки поверхности стекла, ее применение, способ обработки стекла и стекловолокно, обработанные данным способом

Автори російськоюБессон Софи, Лоу Стефан, Бриар Рено, Хайтц Каролин, Бартель Этьен, Дюффрене Анн-Валентин

МПК / Мітки

МПК: C03C 17/28, C03C 25/10

Мітки: обробки, цим, оброблені, скловолокно, скла, спосіб, композиція, способом, застосування, скло, поверхні

Код посилання

<a href="https://ua.patents.su/11-94029-kompoziciya-dlya-obrobki-poverkhni-skla-zastosuvannya-sposib-obrobki-skla-sklo-ta-sklovolokno-obrobleni-cim-sposobom.html" target="_blank" rel="follow" title="База патентів України">Композиція для обробки поверхні скла, її застосування, спосіб обробки скла, скло та скловолокно, оброблені цим способом</a>

Попередній патент: Амідосполуки та їх застосування як лікарських засобів

Наступний патент: Жирова композиція з покращеною текстурою і ступенем кристалізації, що містить жири з низьким вмістом транс-жирних кислот

Випадковий патент: Пельмені "богатирські"