Спосіб експлуатації реверсивного прокатного стана

Формула / Реферат

1. Спосіб експлуатації реверсивного прокатного стана, який містить щонайменше одну реверсивну кліть (1) для вальцювання прокатуваного матеріалу (5), два розташованих з її обох сторін рольганги (2, 3) для транспортування прокатуваного матеріалу (5) і пристрій (4) управління реверсивним прокатним станом, причому рольганги (2, 3) мають відповідно декілька ділянок (6), кожна з яких містить щонайменше один транспортний ролик (7), причому транспортними роликами (7) кожної ділянки (6) рольганга управляють незалежно від транспортних роликів (7) інших ділянок (6), а прокатуваний матеріал (5) транспортують з можливістю руху його початку (11) з вхідною швидкістю (vE), а кінця (12) - з вихідною швидкістю (vA), який відрізняється тим, що за допомогою пристрою (4) управління щонайменше для кожної ділянки (6) рольганга, розташованої під час відповідного процесу транспортування з вихідної сторони відносно реверсивної кліті (1), індивідуально розраховують момент (ТЕ) входу, в який прокатуваний матеріал (5) найраніше заходить на відповідну ділянку (6) рольганга, і управляють його транспортними роликами (7) з можливістю зрівнювання їх окружної швидкості (vU) найпізніше у момент (ТЕ) входу з вхідною швидкістю (vE).

2. Спосіб за п. 1, який відрізняється тим, що перед транспортуванням прокатуваного матеріалу (5), за допомогою пристрою (4) управління щонайменше для однієї ділянки (6) рольганга, розташованої під час відповідного процесу транспортування з вихідної сторони відносно реверсивної кліті (1), розраховують мінімальний відрізок (ТМ) часу для зрівнювання окружної швидкості (vU) транспортних роликів (7) даної ділянки (6) рольганга з вхідною швидкістю (vE), при цьому за допомогою пристрою (4) управління затримують початок транспортування прокатуваного матеріалу (5) і наближають окружну швидкість (vU) транспортних роликів (7) даної ділянки (6) рольганга до вхідної швидкості (vE), поки мінімальний відрізок (ТМ) часу більше тривалості (δt) транспортування, яка відповідає різниці між моментом (ТЕ) входу і початком транспортування прокатуваного матеріалу (5).

3. Спосіб за п. 2, який відрізняється тим, що щонайменше одна ділянка (6) рольганга, розташована під час відповідного процесу транспортування з вихідної сторони відносно реверсивної кліті (1), примикає безпосередньо до неї.

4. Спосіб за одним із пп. 1-3, який відрізняється тим, що за допомогою пристрою (4) управління щонайменше для кожної ділянки (6) рольганга, розташованої під час відповідного процесу транспортування з вихідної сторони відносно реверсивної кліті (1), управляють зрівнюванням окружної швидкості (vU) транспортних роликів (7) відповідної ділянки (6) рольганга з вхідною швидкістю (vE) згідно з індивідуальним для відповідної ділянки (6) рольганга характером прискорення, при цьому характер прискорення визначений таким чином, що залишається резерв (TR) регулювання.

5. Спосіб за одним із пп. 1-4, який відрізняється тим, що за допомогою пристрою (4) управління щонайменше для кожної ділянки (6) рольганга, розташованої під час відповідного процесу транспортування з вхідної сторони відносно реверсивної кліті (1), індивідуально розраховують момент (ТА) виходу, в який прокатуваний матеріал (5) найпізніше сходить з відповідної ділянки (6) рольганга, і управляють його транспортними роликами (7) з можливістю зниження їх окружної швидкості (vU) найраніше з моменту (ТА) виходу нижче вихідної швидкості (vA).

6. Спосіб за п. 5, який відрізняється тим, що окружну швидкість (vU) транспортних роликів (7) щонайменше ділянки (6) рольганга, розташованої під час відповідного процесу транспортування з вхідної сторони відносно реверсивної кліті (1), знижують найпізніше з моменту (ТА') виходу для ділянки (6) рольганга, яка безпосередньо примикає у напрямі реверсивної кліті (1).

7. Носій даних із записаною на ньому комп'ютерною програмою (9) для здійснення способу за одним із пп. 1-6, при виконанні комп'ютерної програми (9) в пристрої (4) управління реверсивним прокатним станом.

8. Пристрій (4) управління реверсивним прокатним станом, який виконаний, зокрема запрограмований, з можливістю управління за його допомогою реверсивним прокатним станом за способом за будь-яким із пп. 1-6.

9. Реверсивний прокатний стан, що містить щонайменше одну реверсивну кліть (1) для вальцювання прокатуваного матеріалу (5), два розташованих з її обох сторін рольганги (2, 3) для транспортування прокатуваного матеріалу (5) і пристрій (4) управління реверсивним прокатним станом, причому рольганги (2, 3) мають відповідно декілька ділянок (6), кожна з яких містить щонайменше один транспортний ролик (7), транспортні ролики (7) кожної ділянки (6) рольганга встановлені з можливістю управління незалежно від транспортних роликів (7) інших ділянок (6), а пристрій (4) управління виконаний, зокрема запрограмований, з можливістю управління за його допомогою реверсивним прокатним станом способом за одним з пп. 1-6.

Текст

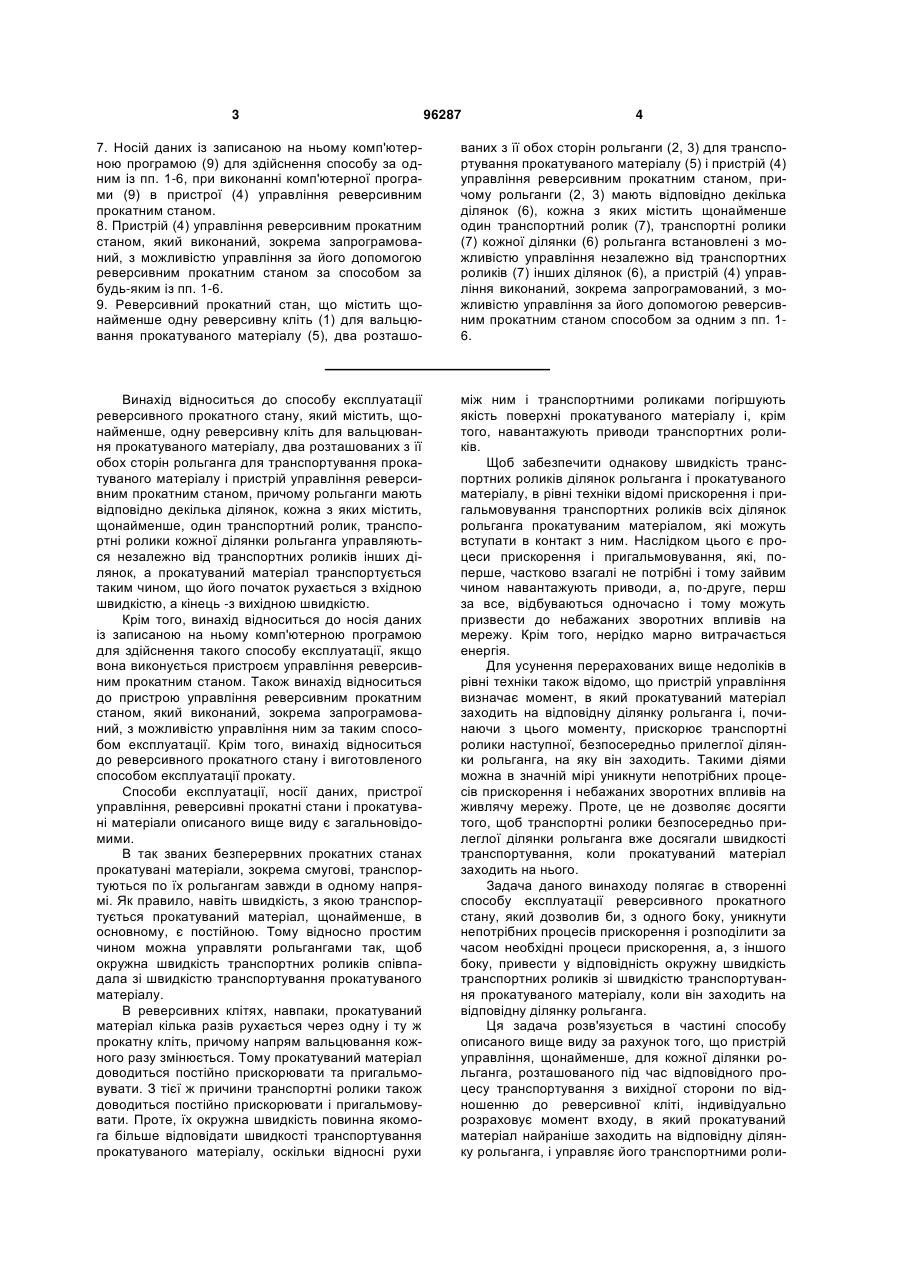

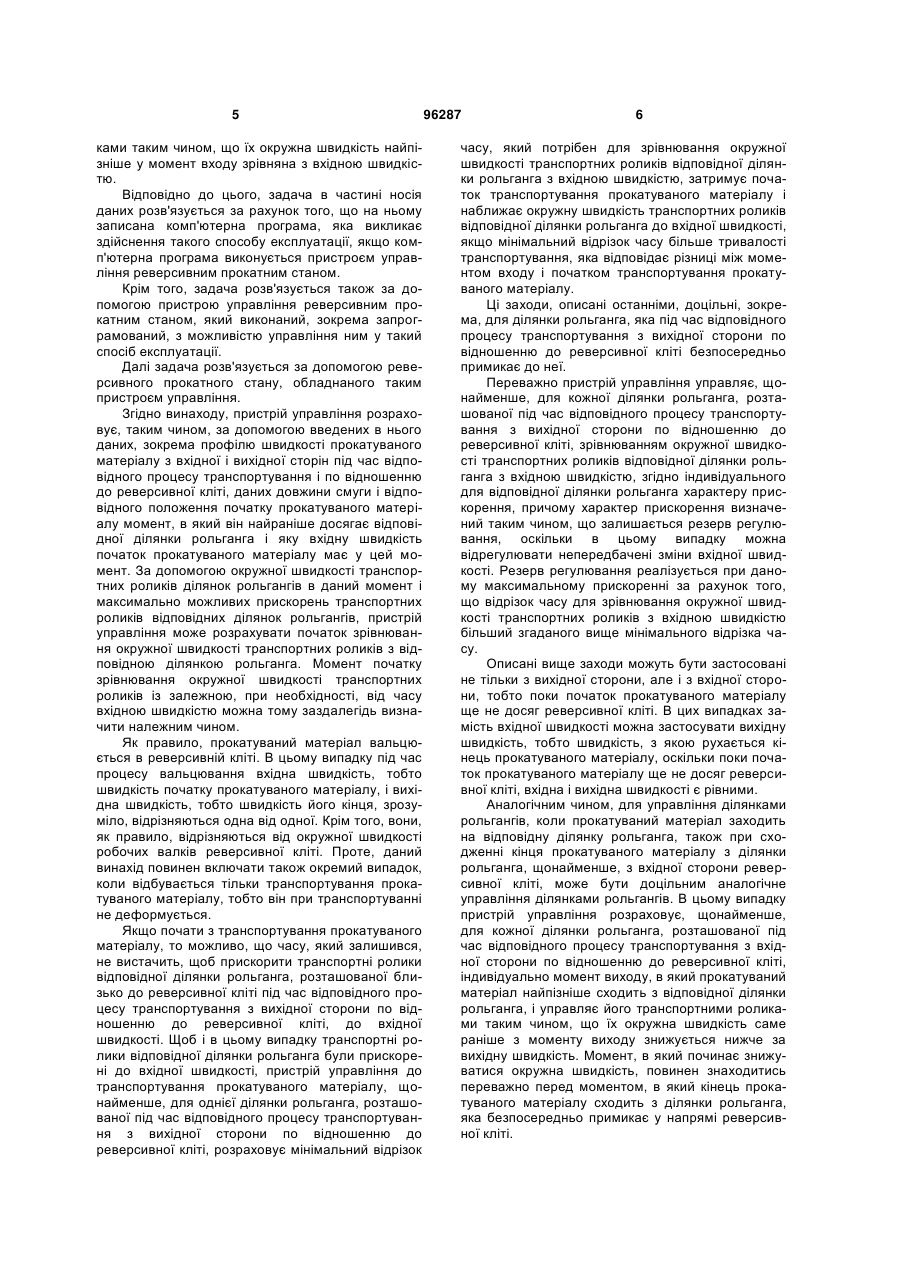

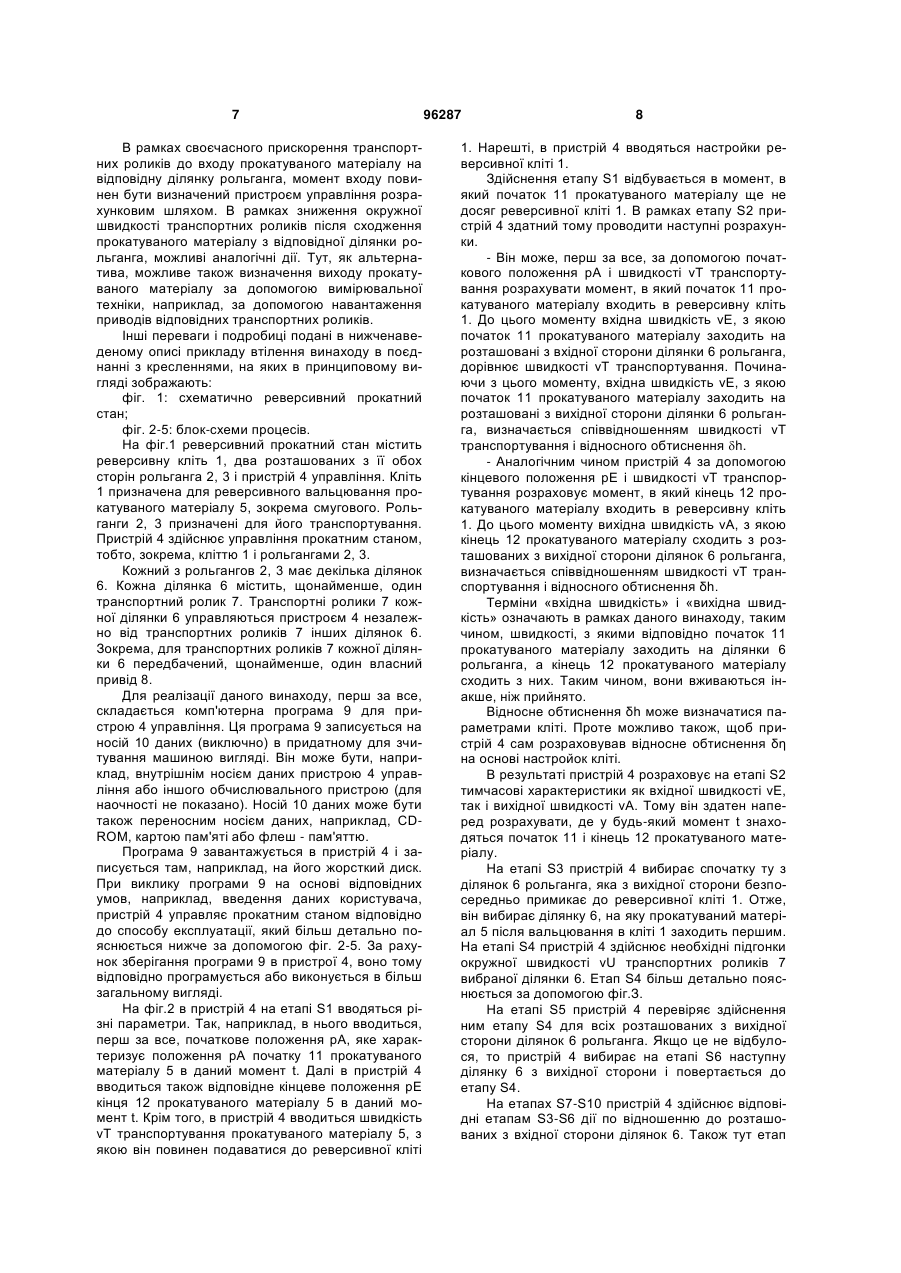

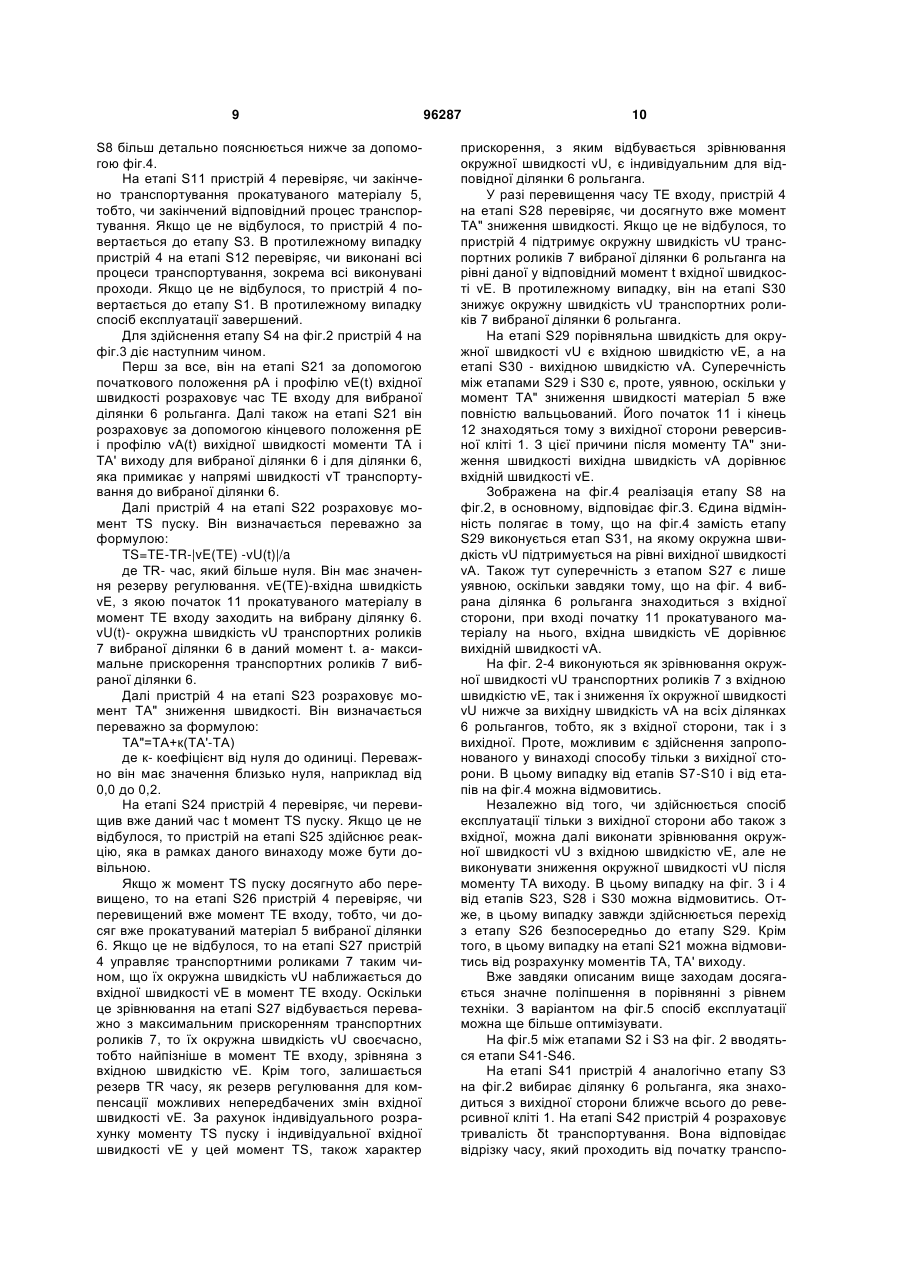

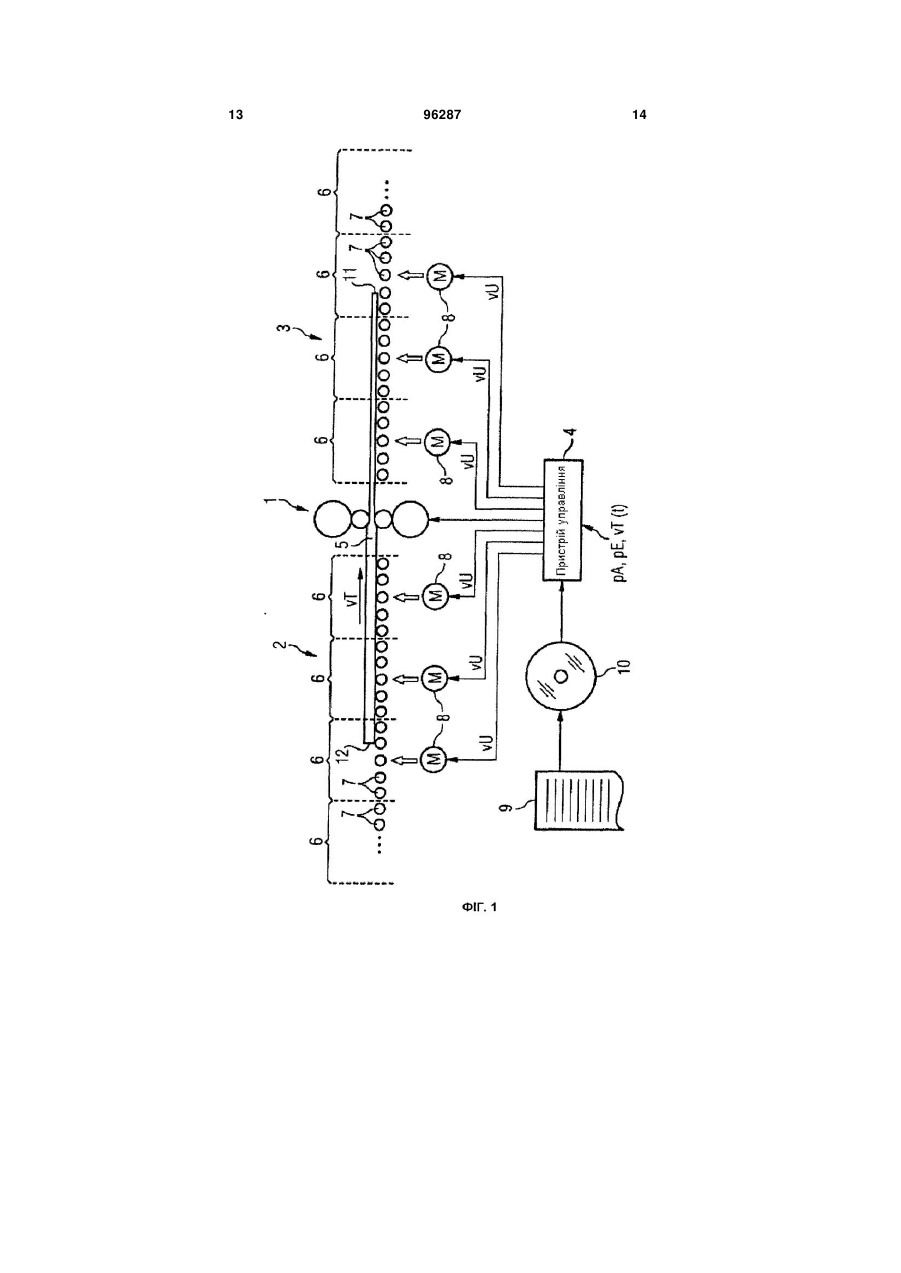

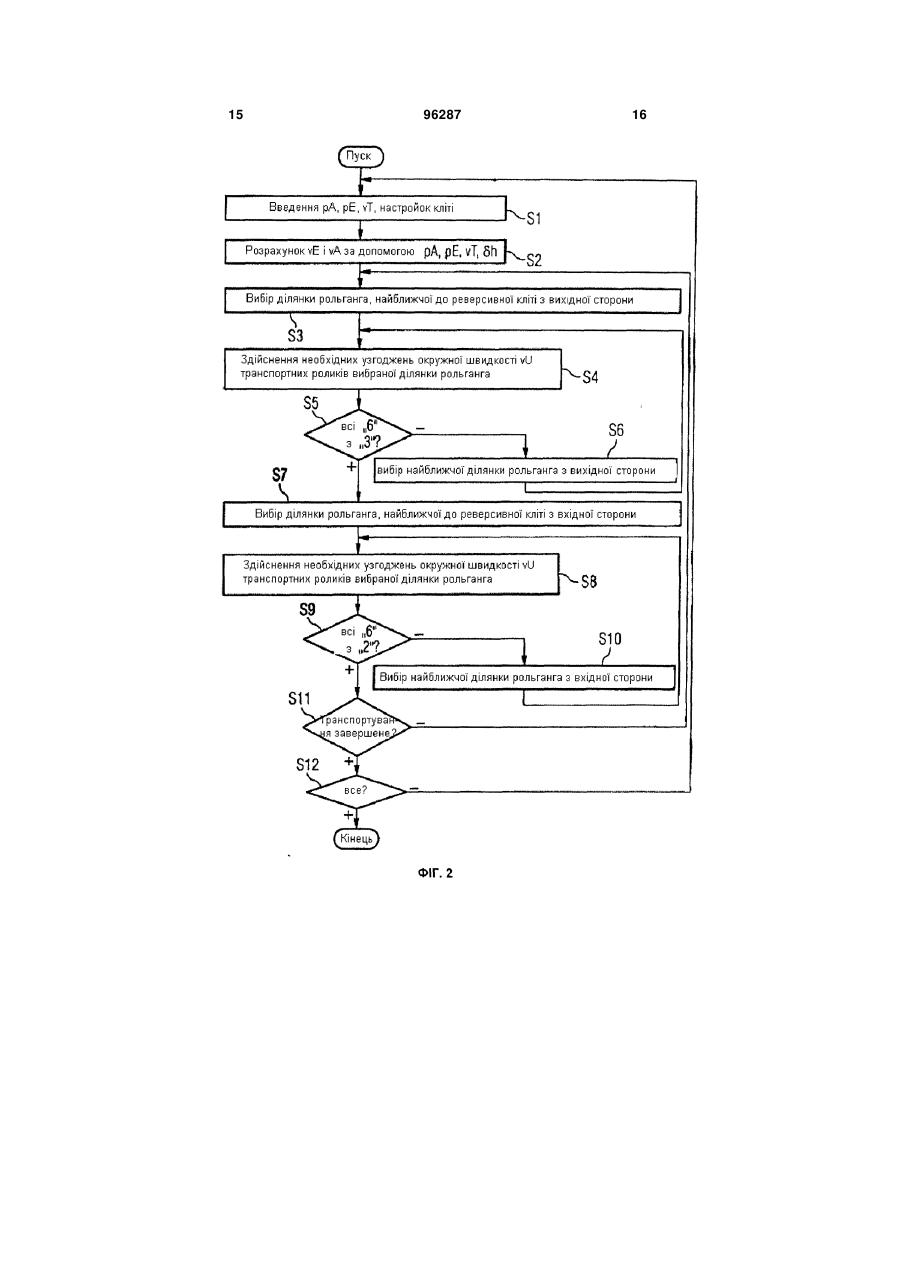

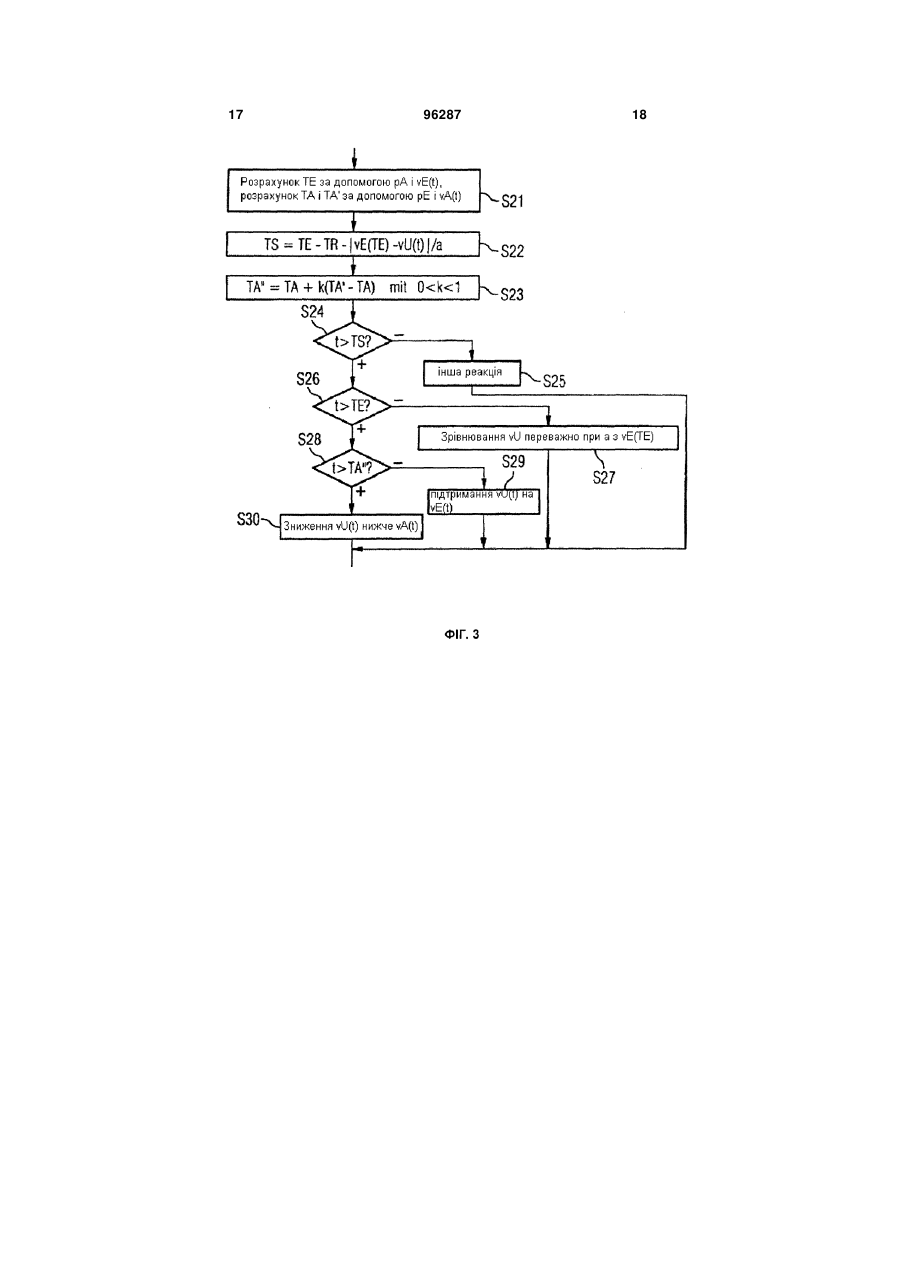

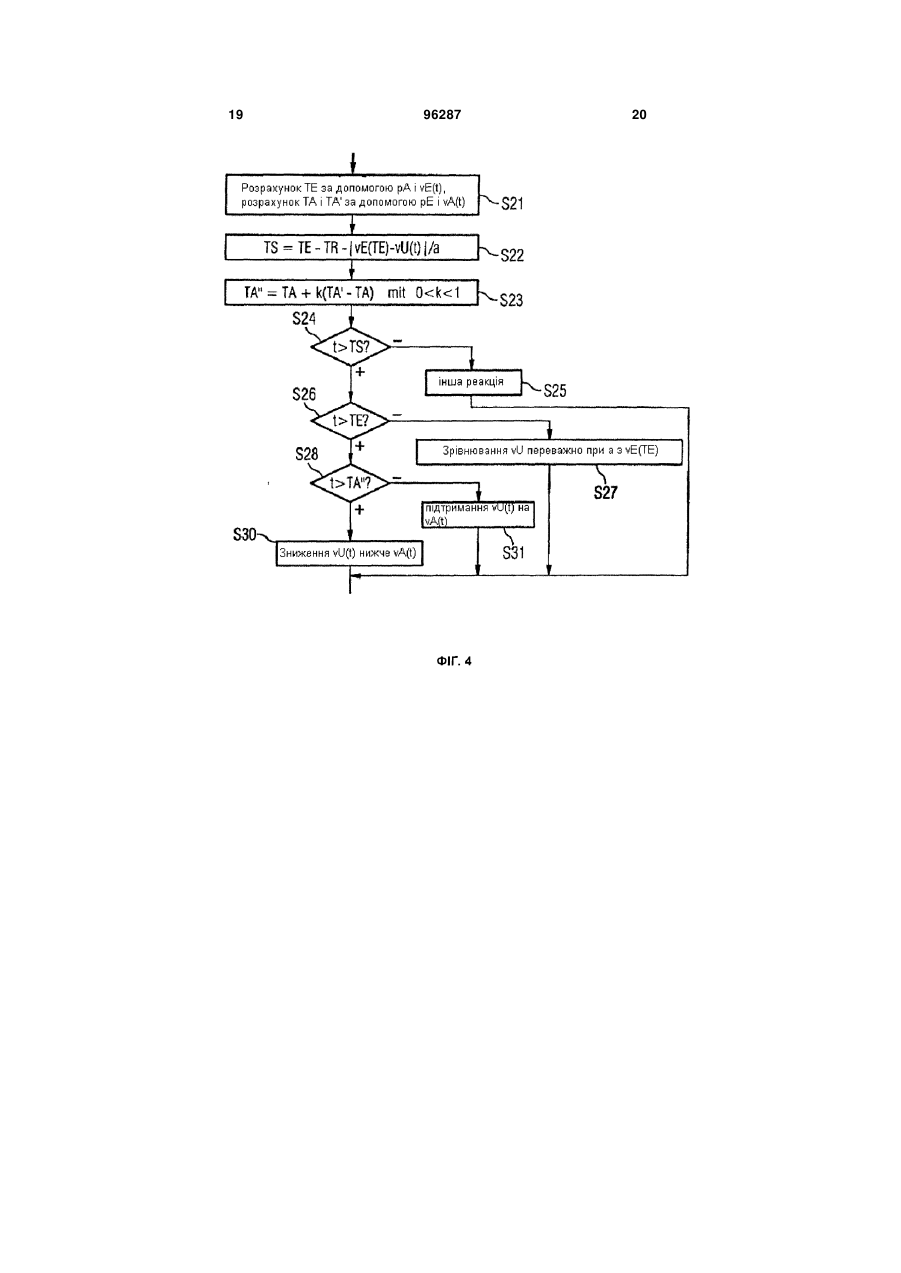

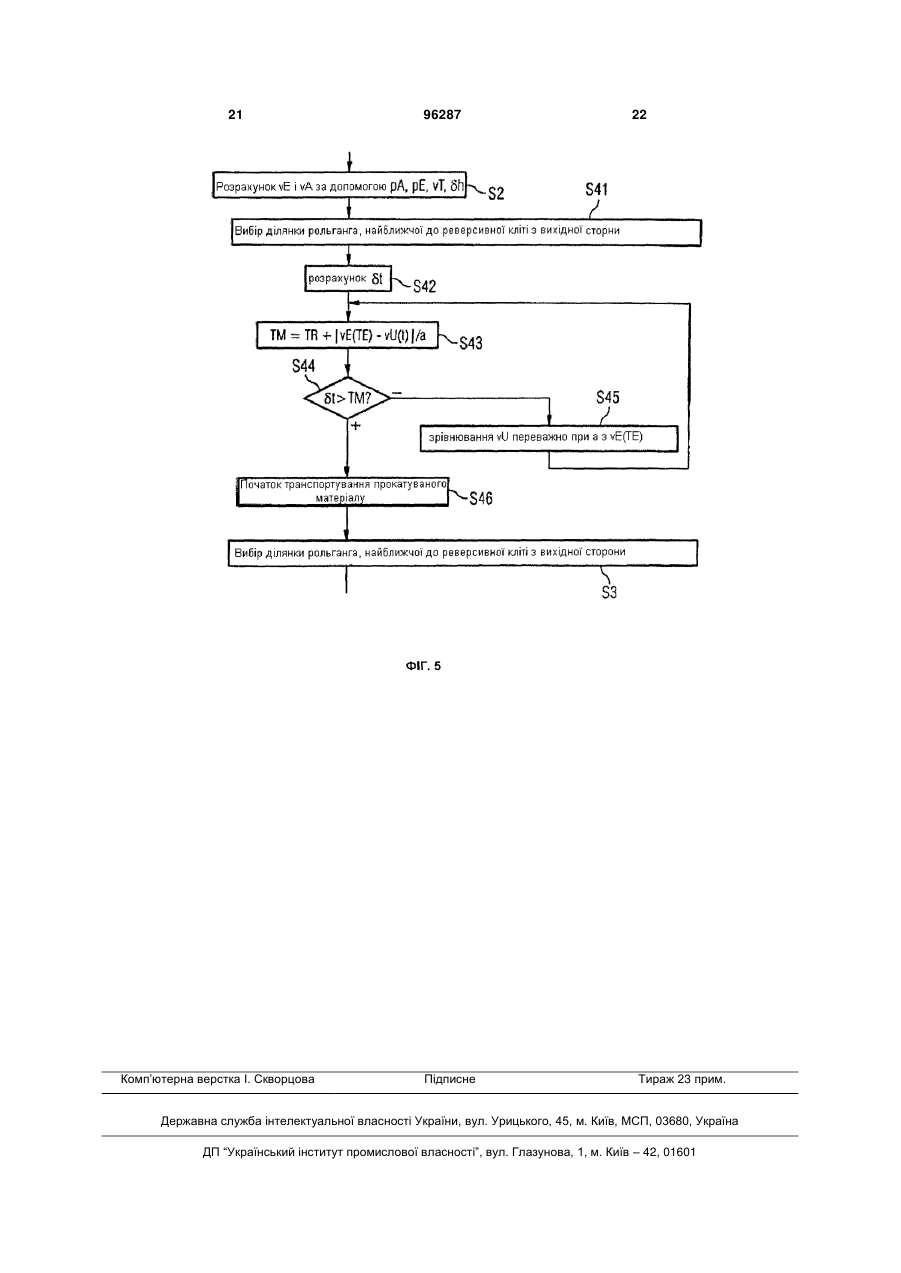

1. Спосіб експлуатації реверсивного прокатного стана, який містить щонайменше одну реверсивну кліть (1) для вальцювання прокатуваного матеріалу (5), два розташованих з її обох сторін рольганги (2, 3) для транспортування прокатуваного матеріалу (5) і пристрій (4) управління реверсивним прокатним станом, причому рольганги (2, 3) мають відповідно декілька ділянок (6), кожна з яких містить щонайменше один транспортний ролик (7), причому транспортними роликами (7) кожної ділянки (6) рольганга управляють незалежно від транспортних роликів (7) інших ділянок (6), а прокатуваний матеріал (5) транспортують з можливістю руху його початку (11) з вхідною швидкістю (vE), а кінця (12) - з вихідною швидкістю (vA), який відрізняється тим, що за допомогою пристрою (4) управління щонайменше для кожної ділянки (6) рольганга, розташованої під час відповідного процесу транспортування з вихідної сторони відносно реверсивної кліті (1), індивідуально розраховують момент (ТЕ) входу, в який прокатуваний матеріал (5) найраніше заходить на відповідну ділянку (6) рольганга, і управляють його транспортними роликами (7) з можливістю зрівнювання їх окружної швидкості (vU) найпізніше у момент (ТЕ) входу з вхідною швидкістю (vE). 2. Спосіб за п. 1, який відрізняється тим, що перед транспортуванням прокатуваного матеріалу (5), за допомогою пристрою (4) управління щонайменше для однієї ділянки (6) рольганга, розташованої під час відповідного процесу транспортування з вихідної сторони відносно реверсивної кліті (1), розраховують мінімальний відрізок (ТМ) часу для зрівнювання окружної швидкості (vU) транспо 2 (19) 1 3 96287 4 7. Носій даних із записаною на ньому комп'ютерною програмою (9) для здійснення способу за одним із пп. 1-6, при виконанні комп'ютерної програми (9) в пристрої (4) управління реверсивним прокатним станом. 8. Пристрій (4) управління реверсивним прокатним станом, який виконаний, зокрема запрограмований, з можливістю управління за його допомогою реверсивним прокатним станом за способом за будь-яким із пп. 1-6. 9. Реверсивний прокатний стан, що містить щонайменше одну реверсивну кліть (1) для вальцювання прокатуваного матеріалу (5), два розташо ваних з її обох сторін рольганги (2, 3) для транспортування прокатуваного матеріалу (5) і пристрій (4) управління реверсивним прокатним станом, причому рольганги (2, 3) мають відповідно декілька ділянок (6), кожна з яких містить щонайменше один транспортний ролик (7), транспортні ролики (7) кожної ділянки (6) рольганга встановлені з можливістю управління незалежно від транспортних роликів (7) інших ділянок (6), а пристрій (4) управління виконаний, зокрема запрограмований, з можливістю управління за його допомогою реверсивним прокатним станом способом за одним з пп. 16. Винахід відноситься до способу експлуатації реверсивного прокатного стану, який містить, щонайменше, одну реверсивну кліть для вальцювання прокатуваного матеріалу, два розташованих з її обох сторін рольганга для транспортування прокатуваного матеріалу і пристрій управління реверсивним прокатним станом, причому рольганги мають відповідно декілька ділянок, кожна з яких містить, щонайменше, один транспортний ролик, транспортні ролики кожної ділянки рольганга управляються незалежно від транспортних роликів інших ділянок, а прокатуваний матеріал транспортується таким чином, що його початок рухається з вхідною швидкістю, а кінець -з вихідною швидкістю. Крім того, винахід відноситься до носія даних із записаною на ньому комп'ютерною програмою для здійснення такого способу експлуатації, якщо вона виконується пристроєм управління реверсивним прокатним станом. Також винахід відноситься до пристрою управління реверсивним прокатним станом, який виконаний, зокрема запрограмований, з можливістю управління ним за таким способом експлуатації. Крім того, винахід відноситься до реверсивного прокатного стану і виготовленого способом експлуатації прокату. Способи експлуатації, носії даних, пристрої управління, реверсивні прокатні стани і прокатувані матеріали описаного вище виду є загальновідомими. В так званих безперервних прокатних станах прокатувані матеріали, зокрема смугові, транспортуються по їх рольгангам завжди в одному напрямі. Як правило, навіть швидкість, з якою транспортується прокатуваний матеріал, щонайменше, в основному, є постійною. Тому відносно простим чином можна управляти рольгангами так, щоб окружна швидкість транспортних роликів співпадала зі швидкістю транспортування прокатуваного матеріалу. В реверсивних клітях, навпаки, прокатуваний матеріал кілька разів рухається через одну і ту ж прокатну кліть, причому напрям вальцювання кожного разу змінюється. Тому прокатуваний матеріал доводиться постійно прискорювати та пригальмовувати. З тієї ж причини транспортні ролики також доводиться постійно прискорювати і пригальмовувати. Проте, їх окружна швидкість повинна якомога більше відповідати швидкості транспортування прокатуваного матеріалу, оскільки відносні рухи між ним і транспортними роликами погіршують якість поверхні прокатуваного матеріалу і, крім того, навантажують приводи транспортних роликів. Щоб забезпечити однакову швидкість транспортних роликів ділянок рольганга і прокатуваного матеріалу, в рівні техніки відомі прискорення і пригальмовування транспортних роликів всіх ділянок рольганга прокатуваним матеріалом, які можуть вступати в контакт з ним. Наслідком цього є процеси прискорення і пригальмовування, які, поперше, частково взагалі не потрібні і тому зайвим чином навантажують приводи, а, по-друге, перш за все, відбуваються одночасно і тому можуть призвести до небажаних зворотних впливів на мережу. Крім того, нерідко марно витрачається енергія. Для усунення перерахованих вище недоліків в рівні техніки також відомо, що пристрій управління визначає момент, в який прокатуваний матеріал заходить на відповідну ділянку рольганга і, починаючи з цього моменту, прискорює транспортні ролики наступної, безпосередньо прилеглої ділянки рольганга, на яку він заходить. Такими діями можна в значній мірі уникнути непотрібних процесів прискорення і небажаних зворотних впливів на живлячу мережу. Проте, це не дозволяє досягти того, щоб транспортні ролики безпосередньо прилеглої ділянки рольганга вже досягали швидкості транспортування, коли прокатуваний матеріал заходить на нього. Задача даного винаходу полягає в створенні способу експлуатації реверсивного прокатного стану, який дозволив би, з одного боку, уникнути непотрібних процесів прискорення і розподілити за часом необхідні процеси прискорення, а, з іншого боку, привести у відповідність окружну швидкість транспортних роликів зі швидкістю транспортування прокатуваного матеріалу, коли він заходить на відповідну ділянку рольганга. Ця задача розв'язується в частині способу описаного вище виду за рахунок того, що пристрій управління, щонайменше, для кожної ділянки рольганга, розташованого під час відповідного процесу транспортування з вихідної сторони по відношенню до реверсивної кліті, індивідуально розраховує момент входу, в який прокатуваний матеріал найраніше заходить на відповідну ділянку рольганга, і управляє його транспортними роли 5 ками таким чином, що їх окружна швидкість найпізніше у момент входу зрівняна з вхідною швидкістю. Відповідно до цього, задача в частині носія даних розв'язується за рахунок того, що на ньому записана комп'ютерна програма, яка викликає здійснення такого способу експлуатації, якщо комп'ютерна програма виконується пристроєм управління реверсивним прокатним станом. Крім того, задача розв'язується також за допомогою пристрою управління реверсивним прокатним станом, який виконаний, зокрема запрограмований, з можливістю управління ним у такий спосіб експлуатації. Далі задача розв'язується за допомогою реверсивного прокатного стану, обладнаного таким пристроєм управління. Згідно винаходу, пристрій управління розраховує, таким чином, за допомогою введених в нього даних, зокрема профілю швидкості прокатуваного матеріалу з вхідної і вихідної сторін під час відповідного процесу транспортування і по відношенню до реверсивної кліті, даних довжини смуги і відповідного положення початку прокатуваного матеріалу момент, в який він найраніше досягає відповідної ділянки рольганга і яку вхідну швидкість початок прокатуваного матеріалу має у цей момент. За допомогою окружної швидкості транспортних роликів ділянок рольгангів в даний момент і максимально можливих прискорень транспортних роликів відповідних ділянок рольгангів, пристрій управління може розрахувати початок зрівнювання окружної швидкості транспортних роликів з відповідною ділянкою рольганга. Момент початку зрівнювання окружної швидкості транспортних роликів із залежною, при необхідності, від часу вхідною швидкістю можна тому заздалегідь визначити належним чином. Як правило, прокатуваний матеріал вальцюється в реверсивній кліті. В цьому випадку під час процесу вальцювання вхідна швидкість, тобто швидкість початку прокатуваного матеріалу, і вихідна швидкість, тобто швидкість його кінця, зрозуміло, відрізняються одна від одної. Крім того, вони, як правило, відрізняються від окружної швидкості робочих валків реверсивної кліті. Проте, даний винахід повинен включати також окремий випадок, коли відбувається тільки транспортування прокатуваного матеріалу, тобто він при транспортуванні не деформується. Якщо почати з транспортування прокатуваного матеріалу, то можливо, що часу, який залишився, не вистачить, щоб прискорити транспортні ролики відповідної ділянки рольганга, розташованої близько до реверсивної кліті під час відповідного процесу транспортування з вихідної сторони по відношенню до реверсивної кліті, до вхідної швидкості. Щоб і в цьому випадку транспортні ролики відповідної ділянки рольганга були прискорені до вхідної швидкості, пристрій управління до транспортування прокатуваного матеріалу, щонайменше, для однієї ділянки рольганга, розташованої під час відповідного процесу транспортування з вихідної сторони по відношенню до реверсивної кліті, розраховує мінімальний відрізок 96287 6 часу, який потрібен для зрівнювання окружної швидкості транспортних роликів відповідної ділянки рольганга з вхідною швидкістю, затримує початок транспортування прокатуваного матеріалу і наближає окружну швидкість транспортних роликів відповідної ділянки рольганга до вхідної швидкості, якщо мінімальний відрізок часу більше тривалості транспортування, яка відповідає різниці між моментом входу і початком транспортування прокатуваного матеріалу. Ці заходи, описані останніми, доцільні, зокрема, для ділянки рольганга, яка під час відповідного процесу транспортування з вихідної сторони по відношенню до реверсивної кліті безпосередньо примикає до неї. Переважно пристрій управління управляє, щонайменше, для кожної ділянки рольганга, розташованої під час відповідного процесу транспортування з вихідної сторони по відношенню до реверсивної кліті, зрівнюванням окружної швидкості транспортних роликів відповідної ділянки рольганга з вхідною швидкістю, згідно індивідуального для відповідної ділянки рольганга характеру прискорення, причому характер прискорення визначений таким чином, що залишається резерв регулювання, оскільки в цьому випадку можна відрегулювати непередбачені зміни вхідної швидкості. Резерв регулювання реалізується при даному максимальному прискоренні за рахунок того, що відрізок часу для зрівнювання окружної швидкості транспортних роликів з вхідною швидкістю більший згаданого вище мінімального відрізка часу. Описані вище заходи можуть бути застосовані не тільки з вихідної сторони, але і з вхідної сторони, тобто поки початок прокатуваного матеріалу ще не досяг реверсивної кліті. В цих випадках замість вхідної швидкості можна застосувати вихідну швидкість, тобто швидкість, з якою рухається кінець прокатуваного матеріалу, оскільки поки початок прокатуваного матеріалу ще не досяг реверсивної кліті, вхідна і вихідна швидкості є рівними. Аналогічним чином, для управління ділянками рольгангів, коли прокатуваний матеріал заходить на відповідну ділянку рольганга, також при сходженні кінця прокатуваного матеріалу з ділянки рольганга, щонайменше, з вхідної сторони реверсивної кліті, може бути доцільним аналогічне управління ділянками рольгангів. В цьому випадку пристрій управління розраховує, щонайменше, для кожної ділянки рольганга, розташованої під час відповідного процесу транспортування з вхідної сторони по відношенню до реверсивної кліті, індивідуально момент виходу, в який прокатуваний матеріал найпізніше сходить з відповідної ділянки рольганга, і управляє його транспортними роликами таким чином, що їх окружна швидкість саме раніше з моменту виходу знижується нижче за вихідну швидкість. Момент, в який починає знижуватися окружна швидкість, повинен знаходитись переважно перед моментом, в який кінець прокатуваного матеріалу сходить з ділянки рольганга, яка безпосередньо примикає у напрямі реверсивної кліті. 7 В рамках своєчасного прискорення транспортних роликів до входу прокатуваного матеріалу на відповідну ділянку рольганга, момент входу повинен бути визначений пристроєм управління розрахунковим шляхом. В рамках зниження окружної швидкості транспортних роликів після сходження прокатуваного матеріалу з відповідної ділянки рольганга, можливі аналогічні дії. Тут, як альтернатива, можливе також визначення виходу прокатуваного матеріалу за допомогою вимірювальної техніки, наприклад, за допомогою навантаження приводів відповідних транспортних роликів. Інші переваги і подробиці подані в нижченаведеному описі прикладу втілення винаходу в поєднанні з кресленнями, на яких в принциповому вигляді зображають: фіг. 1: схематично реверсивний прокатний стан; фіг. 2-5: блок-схеми процесів. На фіг.1 реверсивний прокатний стан містить реверсивну кліть 1, два розташованих з її обох сторін рольганга 2, 3 і пристрій 4 управління. Кліть 1 призначена для реверсивного вальцювання прокатуваного матеріалу 5, зокрема смугового. Рольганги 2, 3 призначені для його транспортування. Пристрій 4 здійснює управління прокатним станом, тобто, зокрема, кліттю 1 і рольгангами 2, 3. Кожний з рольгангов 2, 3 має декілька ділянок 6. Кожна ділянка 6 містить, щонайменше, один транспортний ролик 7. Транспортні ролики 7 кожної ділянки 6 управляються пристроєм 4 незалежно від транспортних роликів 7 інших ділянок 6. Зокрема, для транспортних роликів 7 кожної ділянки 6 передбачений, щонайменше, один власний привід 8. Для реалізації даного винаходу, перш за все, складається комп'ютерна програма 9 для пристрою 4 управління. Ця програма 9 записується на носій 10 даних (виключно) в придатному для зчитування машиною вигляді. Він може бути, наприклад, внутрішнім носієм даних пристрою 4 управління або іншого обчислювального пристрою (для наочності не показано). Носій 10 даних може бути також переносним носієм даних, наприклад, CDROM, картою пам'яті або флеш - пам'яттю. Програма 9 завантажується в пристрій 4 і записується там, наприклад, на його жорсткий диск. При виклику програми 9 на основі відповідних умов, наприклад, введення даних користувача, пристрій 4 управляє прокатним станом відповідно до способу експлуатації, який більш детально пояснюється нижче за допомогою фіг. 2-5. За рахунок зберігання програми 9 в пристрої 4, воно тому відповідно програмується або виконується в більш загальному вигляді. На фіг.2 в пристрій 4 на етапі S1 вводяться різні параметри. Так, наприклад, в нього вводиться, перш за все, початкове положення рА, яке характеризує положення рА початку 11 прокатуваного матеріалу 5 в даний момент t. Далі в пристрій 4 вводиться також відповідне кінцеве положення рЕ кінця 12 прокатуваного матеріалу 5 в даний момент t. Крім того, в пристрій 4 вводиться швидкість vT транспортування прокатуваного матеріалу 5, з якою він повинен подаватися до реверсивної кліті 96287 8 1. Нарешті, в пристрій 4 вводяться настройки реверсивної кліті 1. Здійснення етапу S1 відбувається в момент, в який початок 11 прокатуваного матеріалу ще не досяг реверсивної кліті 1. В рамках етапу S2 пристрій 4 здатний тому проводити наступні розрахунки. - Він може, перш за все, за допомогою початкового положення рА і швидкості vT транспортування розрахувати момент, в який початок 11 прокатуваного матеріалу входить в реверсивну кліть 1. До цього моменту вхідна швидкість νΕ, з якою початок 11 прокатуваного матеріалу заходить на розташовані з вхідної сторони ділянки 6 рольганга, дорівнює швидкості vT транспортування. Починаючи з цього моменту, вхідна швидкість νΕ, з якою початок 11 прокатуваного матеріалу заходить на розташовані з вихідної сторони ділянки 6 рольганга, визначається співвідношенням швидкості vT транспортування і відносного обтиснення h. - Аналогічним чином пристрій 4 за допомогою кінцевого положення рЕ і швидкості vT транспортування розраховує момент, в який кінець 12 прокатуваного матеріалу входить в реверсивну кліть 1. До цього моменту вихідна швидкість νΑ, з якою кінець 12 прокатуваного матеріалу сходить з розташованих з вихідної сторони ділянок 6 рольганга, визначається співвідношенням швидкості vT транспортування і відносного обтиснення δh. Терміни «вхідна швидкість» і «вихідна швидкість» означають в рамках даного винаходу, таким чином, швидкості, з якими відповідно початок 11 прокатуваного матеріалу заходить на ділянки 6 рольганга, а кінець 12 прокатуваного матеріалу сходить з них. Таким чином, вони вживаються інакше, ніж прийнято. Відносне обтиснення δh може визначатися параметрами кліті. Проте можливо також, щоб пристрій 4 сам розраховував відносне обтиснення δη на основі настройок кліті. В результаті пристрій 4 розраховує на етапі S2 тимчасові характеристики як вхідної швидкості νΕ, так і вихідної швидкості νΑ. Тому він здатен наперед розрахувати, де у будь-який момент t знаходяться початок 11 і кінець 12 прокатуваного матеріалу. На етапі S3 пристрій 4 вибирає спочатку ту з ділянок 6 рольганга, яка з вихідної сторони безпосередньо примикає до реверсивної кліті 1. Отже, він вибирає ділянку 6, на яку прокатуваний матеріал 5 після вальцювання в кліті 1 заходить першим. На етапі S4 пристрій 4 здійснює необхідні підгонки окружної швидкості vU транспортних роликів 7 вибраної ділянки 6. Етап S4 більш детально пояснюється за допомогою фіг.З. На етапі S5 пристрій 4 перевіряє здійснення ним етапу S4 для всіх розташованих з вихідної сторони ділянок 6 рольганга. Якщо це не відбулося, то пристрій 4 вибирає на етапі S6 наступну ділянку 6 з вихідної сторони і повертається до етапу S4. На етапах S7-S10 пристрій 4 здійснює відповідні етапам S3-S6 дії по відношенню до розташованих з вхідної сторони ділянок 6. Також тут етап 9 S8 більш детально пояснюється нижче за допомогою фіг.4. На етапі S11 пристрій 4 перевіряє, чи закінчено транспортування прокатуваного матеріалу 5, тобто, чи закінчений відповідний процес транспортування. Якщо це не відбулося, то пристрій 4 повертається до етапу S3. В протилежному випадку пристрій 4 на етапі S12 перевіряє, чи виконані всі процеси транспортування, зокрема всі виконувані проходи. Якщо це не відбулося, то пристрій 4 повертається до етапу S1. В протилежному випадку спосіб експлуатації завершений. Для здійснення етапу S4 на фіг.2 пристрій 4 на фіг.3 діє наступним чином. Перш за все, він на етапі S21 за допомогою початкового положення рА і профілю vE(t) вхідної швидкості розраховує час ТЕ входу для вибраної ділянки 6 рольганга. Далі також на етапі S21 він розраховує за допомогою кінцевого положення рЕ і профілю vA(t) вихідної швидкості моменти ТА і ТА' виходу для вибраної ділянки 6 і для ділянки 6, яка примикає у напрямі швидкості vT транспортування до вибраної ділянки 6. Далі пристрій 4 на етапі S22 розраховує момент TS пуску. Він визначається переважно за формулою: TS=TE-TR-|vE(TE) -vU(t)|/a де TR- час, який більше нуля. Він має значення резерву регулювання. vE(TE)-вхідна швидкість vE, з якою початок 11 прокатуваного матеріалу в момент ТЕ входу заходить на вибрану ділянку 6. vU(t)- окружна швидкість vU транспортних роликів 7 вибраної ділянки 6 в даний момент t. а- максимальне прискорення транспортних роликів 7 вибраної ділянки 6. Далі пристрій 4 на етапі S23 розраховує момент ТА" зниження швидкості. Він визначається переважно за формулою: ТА"=ТА+к(ТА'-ТА) де к- коефіцієнт від нуля до одиниці. Переважно він має значення близько нуля, наприклад від 0,0 до 0,2. На етапі S24 пристрій 4 перевіряє, чи перевищив вже даний час t момент TS пуску. Якщо це не відбулося, то пристрій на етапі S25 здійснює реакцію, яка в рамках даного винаходу може бути довільною. Якщо ж момент TS пуску досягнуто або перевищено, то на етапі S26 пристрій 4 перевіряє, чи перевищений вже момент ТЕ входу, тобто, чи досяг вже прокатуваний матеріал 5 вибраної ділянки 6. Якщо це не відбулося, то на етапі S27 пристрій 4 управляє транспортними роликами 7 таким чином, що їх окружна швидкість vU наближається до вхідної швидкості vE в момент ТЕ входу. Оскільки це зрівнювання на етапі S27 відбувається переважно з максимальним прискоренням транспортних роликів 7, то їх окружна швидкість vU своєчасно, тобто найпізніше в момент ТЕ входу, зрівняна з вхідною швидкістю vE. Крім того, залишається резерв TR часу, як резерв регулювання для компенсації можливих непередбачених змін вхідної швидкості vE. За рахунок індивідуального розрахунку моменту TS пуску і індивідуальної вхідної швидкості vE у цей момент TS, також характер 96287 10 прискорення, з яким відбувається зрівнювання окружної швидкості vU, є індивідуальним для відповідної ділянки 6 рольганга. У разі перевищення часу ТЕ входу, пристрій 4 на етапі S28 перевіряє, чи досягнуто вже момент ТА" зниження швидкості. Якщо це не відбулося, то пристрій 4 підтримує окружну швидкість vU транспортних роликів 7 вибраної ділянки 6 рольганга на рівні даної у відповідний момент t вхідної швидкості vE. В протилежному випадку, він на етапі S30 знижує окружну швидкість vU транспортних роликів 7 вибраної ділянки 6 рольганга. На етапі S29 порівняльна швидкість для окружної швидкості vU є вхідною швидкістю vE, а на етапі S30 - вихідною швидкістю vA. Суперечність між етапами S29 і S30 є, проте, уявною, оскільки у момент ТА" зниження швидкості матеріал 5 вже повністю вальцьований. Його початок 11 і кінець 12 знаходяться тому з вихідної сторони реверсивної кліті 1. З цієї причини після моменту ТА" зниження швидкості вихідна швидкість vA дорівнює вхідній швидкості vE. Зображена на фіг.4 реалізація етапу S8 на фіг.2, в основному, відповідає фіг.З. Єдина відмінність полягає в тому, що на фіг.4 замість етапу S29 виконується етап S31, на якому окружна швидкість vU підтримується на рівні вихідної швидкості vA. Також тут суперечність з етапом S27 є лише уявною, оскільки завдяки тому, що на фіг. 4 вибрана ділянка 6 рольганга знаходиться з вхідної сторони, при вході початку 11 прокатуваного матеріалу на нього, вхідна швидкість vE дорівнює вихідній швидкості vA. На фіг. 2-4 виконуються як зрівнювання окружної швидкості vU транспортних роликів 7 з вхідною швидкістю vE, так і зниження їх окружної швидкості vU нижче за вихідну швидкість vA на всіх ділянках 6 рольгангов, тобто, як з вхідної сторони, так і з вихідної. Проте, можливим є здійснення запропонованого у винаході способу тільки з вихідної сторони. В цьому випадку від етапів S7-S10 і від етапів на фіг.4 можна відмовитись. Незалежно від того, чи здійснюється спосіб експлуатації тільки з вихідної сторони або також з вхідної, можна далі виконати зрівнювання окружної швидкості vU з вхідною швидкістю vE, але не виконувати зниження окружної швидкості vU після моменту ТА виходу. В цьому випадку на фіг. 3 і 4 від етапів S23, S28 і S30 можна відмовитись. Отже, в цьому випадку завжди здійснюється перехід з етапу S26 безпосередньо до етапу S29. Крім того, в цьому випадку на етапі S21 можна відмовитись від розрахунку моментів ТА, ТА' виходу. Вже завдяки описаним вище заходам досягається значне поліпшення в порівнянні з рівнем техніки. З варіантом на фіг.5 спосіб експлуатації можна ще більше оптимізувати. На фіг.5 між етапами S2 і S3 на фіг. 2 вводяться етапи S41-S46. На етапі S41 пристрій 4 аналогічно етапу S3 на фіг.2 вибирає ділянку 6 рольганга, яка знаходиться з вихідної сторони ближче всього до реверсивної кліті 1. На етапі S42 пристрій 4 розраховує тривалість δt транспортування. Вона відповідає відрізку часу, який проходить від початку транспо 11 ртування прокатуваного матеріалу 5 до моменту ТЕ входу його початку 11 на вибрану ділянку 6 рольганга. На етапі S43 пристрій 4 розраховує за формулою TM=TR+|vE(TE) -vU(t)|/a мінімальний час ТМ. Використані в цій формулі величини вже визначені. На етапі S45 пристрій 4 перевіряє, чи перевищує тривалість δt транспортування мінімальний час ТМ. Якщо це не відбулося, то пристрій 4 на етапі S45 наближає окружну швидкість vU транспортних роликів 7 вибраної ділянки 6 рольганга до вхідної швидкості vE. В протилежному випадку він 96287 12 на етапі S46 починає транспортувати прокатуваний матеріал 5. На фіг.5 початок транспортування прокатуваного матеріалу 5 затримується тільки залежно від даних найближчого з вихідної сторони до кліті 1 ділянки 6 рольганга. Звичайно, теоретично можна було б здійснити етапи S41-S46 також для інших ділянок 6 рольганга з вихідної сторони. Проте, як правило, достатньо заходів на фіг.5. За допомогою запропонованого у винаході способу експлуатації всі транспортні ролики 7, які знаходяться у контакті з прокатуваним матеріалом 5, завжди мають окружну швидкість vU, яка відповідає швидкості його транспортування на даній ділянці 6 рольганга. 13 96287 14 15 96287 16 17 96287 18 19 96287 20 21 Комп’ютерна верстка І. Скворцова 96287 Підписне 22 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюOperational method for reverse rolling mill

Автори англійськоюKoh Edmund, Schmidt, Birger

Назва патенту російськоюСпособ эксплуатации реверсивного прокатного стана

Автори російськоюКох Эдмунд, Шмидт Биргер

МПК / Мітки

МПК: B21B 39/12

Мітки: прокатного, стана, експлуатації, реверсивного, спосіб

Код посилання

<a href="https://ua.patents.su/11-96287-sposib-ekspluataci-reversivnogo-prokatnogo-stana.html" target="_blank" rel="follow" title="База патентів України">Спосіб експлуатації реверсивного прокатного стана</a>