Спосіб виготовлення ущільнення роликового підшипника

Формула / Реферат

1. Спосіб виготовлення ущільнення підшипника, який передбачає стадії:

подачі рулонної сталі, що характеризується заздалегідь вибраною шириною, у машину для формування кілець вальцюванням;

відрізання окремого відрізка рулонної сталі; і

вальцювання відрізка рулонної сталі з утворенням замкнутого кільця з рулонної сталі, яке містить місце з'єднання торців, причому місце з'єднання торців замкнутого кільця з рулонної сталі зварюють для формування звареного кільця з рулонної сталі;

передача звареного кільця з рулонної сталі в установку для видалення валика звареного шва, і потім передача у машину для згладжування зварних швів, причому будь-який валик зварного шва в області місця з'єднання торців між двома обрізаними кінцями кільця з рулонної сталі згладжують для формування гладкого кільця з рулонної сталі;

передача гладкого кільця з рулонної сталі у першу машину для попереднього формування, в якій формують перший профіль у гладкому кільці з рулонної сталі для формування першого профільованого кільця з рулонної сталі;

передача першого профільованого кільця з рулонної сталі у другу машину для попереднього формування, в якій формують другий профіль у першому профільованому кільці з рулонної сталі для формування другого профільованого кільця з рулонної сталі;

передача другого профільованого кільця з рулонної сталі у третю машину для попереднього формування, в якій формують третій профіль у другому профільованому кільці з рулонної сталі для формування третього профільованого кільця з рулонної сталі; та

передача третього профільованого кільця з рулонної сталі у кінцеву машину для формування, в якій формують кінцевий профіль у третьому профільованому кільці з рулонної сталі для формування кінцевого профільованого ущільнення підшипника з рулонної сталі.

2. Спосіб за п. 1, що додатково передбачає стадію, на якій друге профільоване кільце з рулонної сталі передають у третю машину для попереднього формування, причому третій профіль формують на другому профільованому кільці з рулонної сталі для формування третього профільованого кільця з рулонної сталі перед формуванням першого профілю.

3. Спосіб за п. 1, у якому перший профіль, сформований у гладкому кільці з рулонної сталі, формують під кутом приблизно 90°.

4. Спосіб за п. 1, у якому другий профіль, сформований на першому профільованому кільці з рулонної сталі, формують під кутом приблизно 90°.

5. Спосіб за п. 1, у якому кінцеве профільоване ущільнення підшипника з рулонної сталі та замкнуте кільце з рулонної сталі містять в собі у підсумку рівну кількість сталі.

6. Спосіб за п. 1, у якому кінцевий профіль, що формує кінцеве профільоване ущільнення підшипника з рулонної сталі, призводить до утворення кінцевого профільованого ущільнення підшипника з рулонної сталі, готового до встановлення як частини готового вузла ущільнення підшипника.

7. Спосіб виготовлення ущільнення підшипника, який передбачає стадії:

подачі рулонної сталі, що характеризується заздалегідь вибраною шириною, у машину для формування кілець вальцюванням;

відрізання необхідного відрізка рулонної сталі та вальцювання відрізка рулонної сталі з утворенням замкнутого кільця з рулонної сталі, що містить місце з'єднання торців;

зварювання місця з'єднання торців для формування звареного кільця з рулонної сталі;

передача звареного замкнутого кільця з рулонної сталі в установку для видалення валика зварного шва, в якій видаляють надлишковий валик зварного шва;

передача звареного замкнутого кільця з рулонної сталі в установку для згладжування валика зварного шва, в якій здійснюють згладжування валика зварного шва;

передача звареного замкнутого кільця з рулонної сталі у першу машину для попереднього формування, в якій формують перший профіль у звареному замкнутому кільці з рулонної сталі для формування першого профільованого кільця з рулонної сталі;

передача першого профільованого кільця з рулонної сталі у другу машину для попереднього формування, в якій формують другий профіль у першому профільованому кільці з рулонної сталі для формування другого профільованого кільця з рулонної сталі;

передача другого профільованого кільця з рулонної сталі у третю машину для попереднього формування, в якій формують третій профіль у другому профільованому кільці з рулонної сталі для формування третього профільованого кільця з рулонної сталі; та

передача третього профільованого кільця з рулонної сталі у кінцеву машину для формування, в якій формують кінцевий профіль у третьому профільованому кільці з рулонної сталі для формування кінцевого профільованого ущільнення підшипника з рулонної сталі.

8. Спосіб за п. 7, що додатково передбачає стадію, на якій друге профільоване кільце з рулонної сталі передають у третю машину для попереднього формування, причому третій профіль формують на другому профільованому кільці з рулонної сталі для формування третього профільованого кільця з рулонної сталі перед формуванням першого профілю.

9. Спосіб за п. 7, у якому перший профіль, сформований на звареному кільці з рулонної сталі, формують під кутом приблизно 90°.

10. Спосіб за п. 7, у якому другий профіль, сформований на першому профільованому кільці з рулонної сталі, формують під кутом приблизно 90°.

11. Спосіб за п. 7, у якому кінцеве профільоване ущільнення підшипника з рулонної сталі та замкнуте кільце з рулонної сталі містять в собі у підсумку рівну кількість сталі.

12. Спосіб за п. 7, у якому кінцевий профіль, що формує кінцеве профільоване ущільнення підшипника з рулонної сталі, призводить до утворення кінцевого профільованого ущільнення підшипника з рулонної сталі, готового до встановлення як частини готового вузла ущільнення підшипника.

13. Спосіб за п. 7, у якому зварене кільце з рулонної сталі передають у машину для згладжування зварних швів, в якій може бути згладжений будь-який валик зварного шва в області місця з'єднання торців звареної рулонної сталі.

Текст

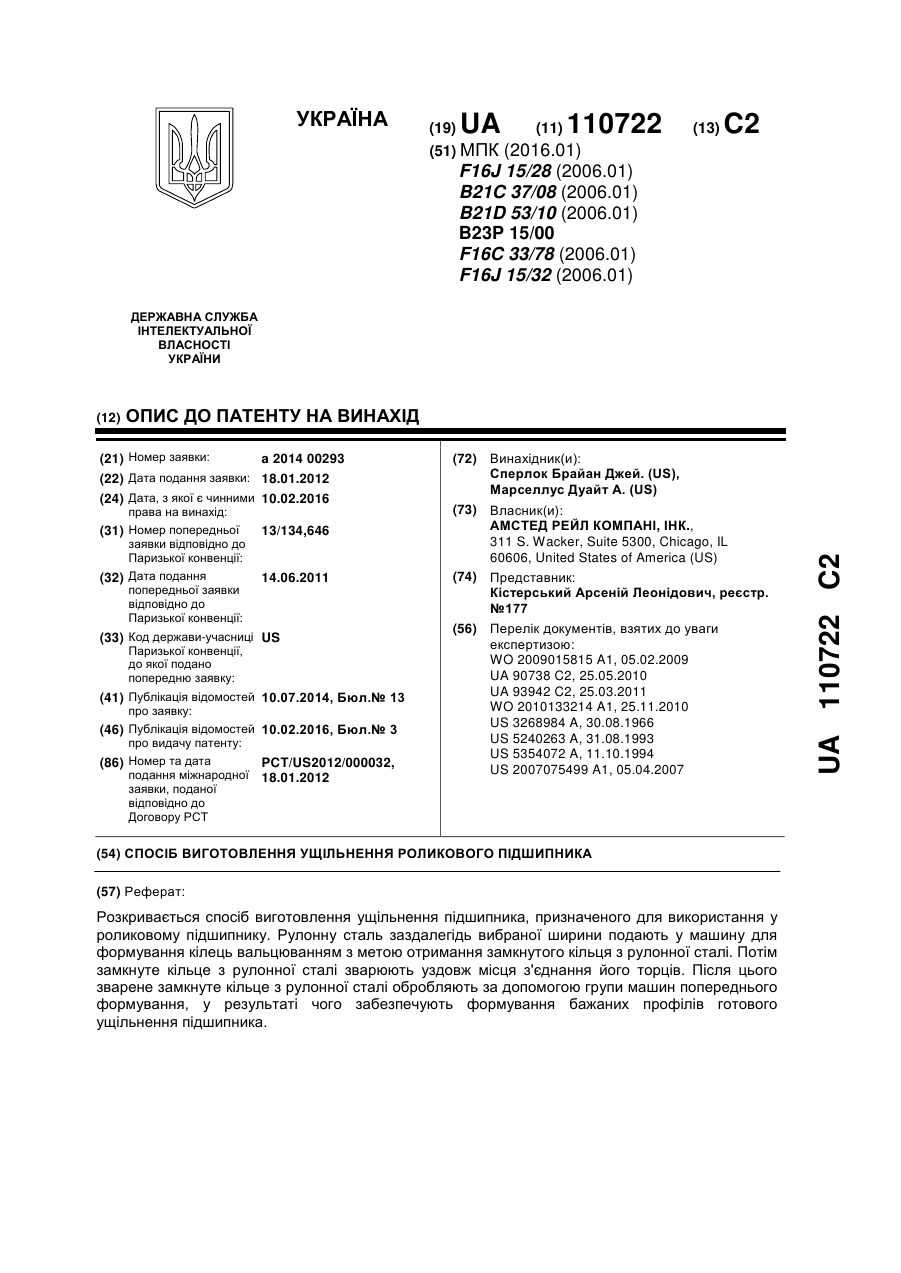

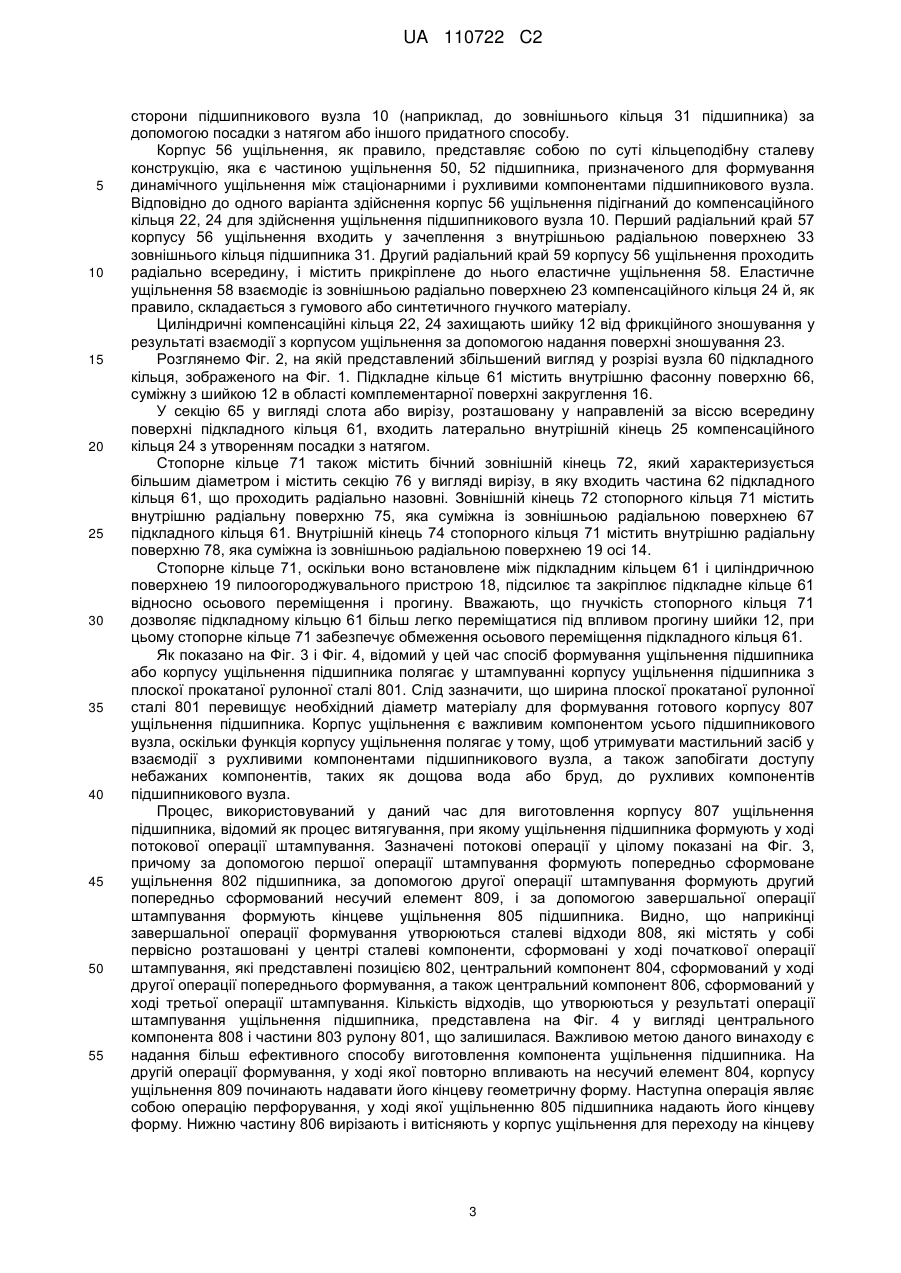

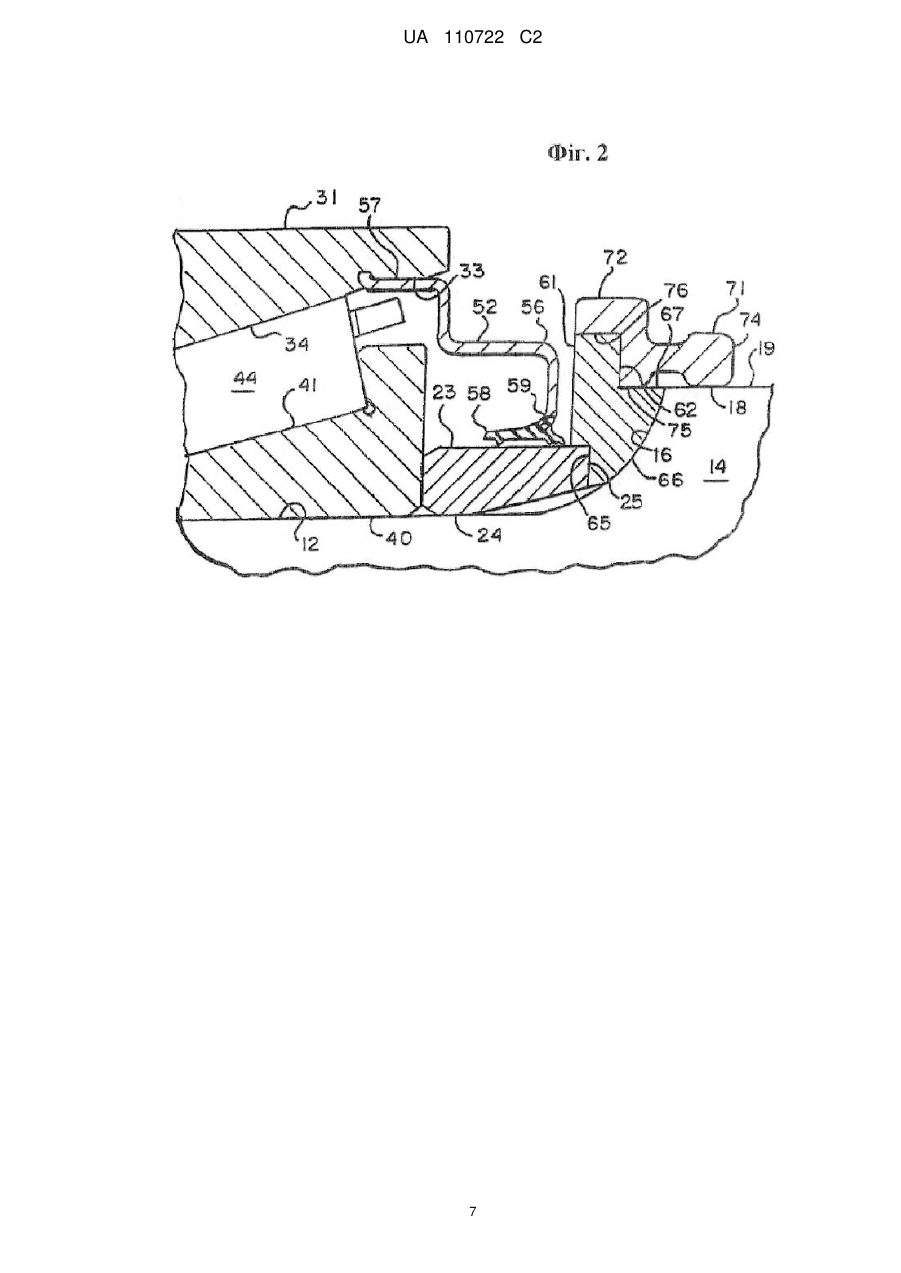

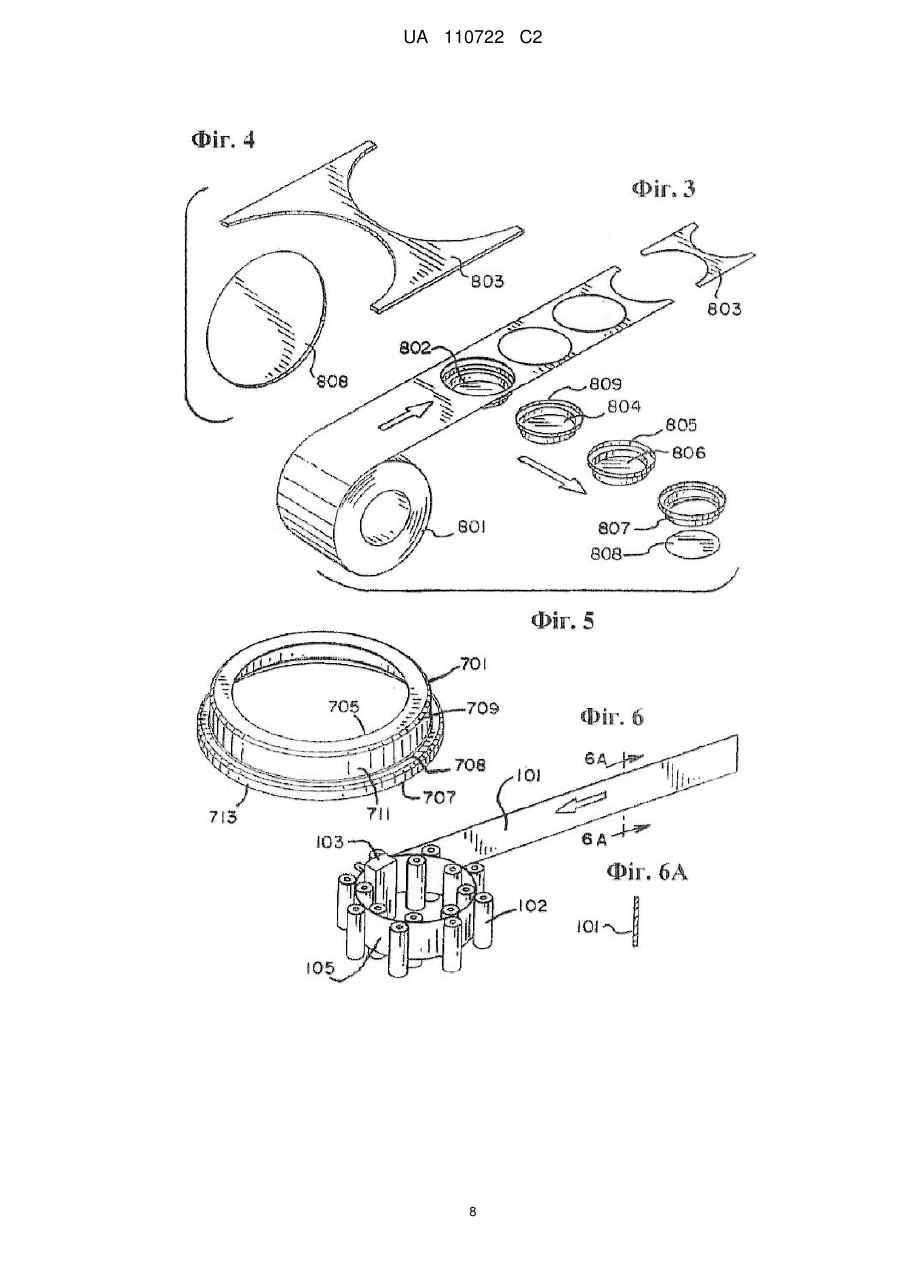

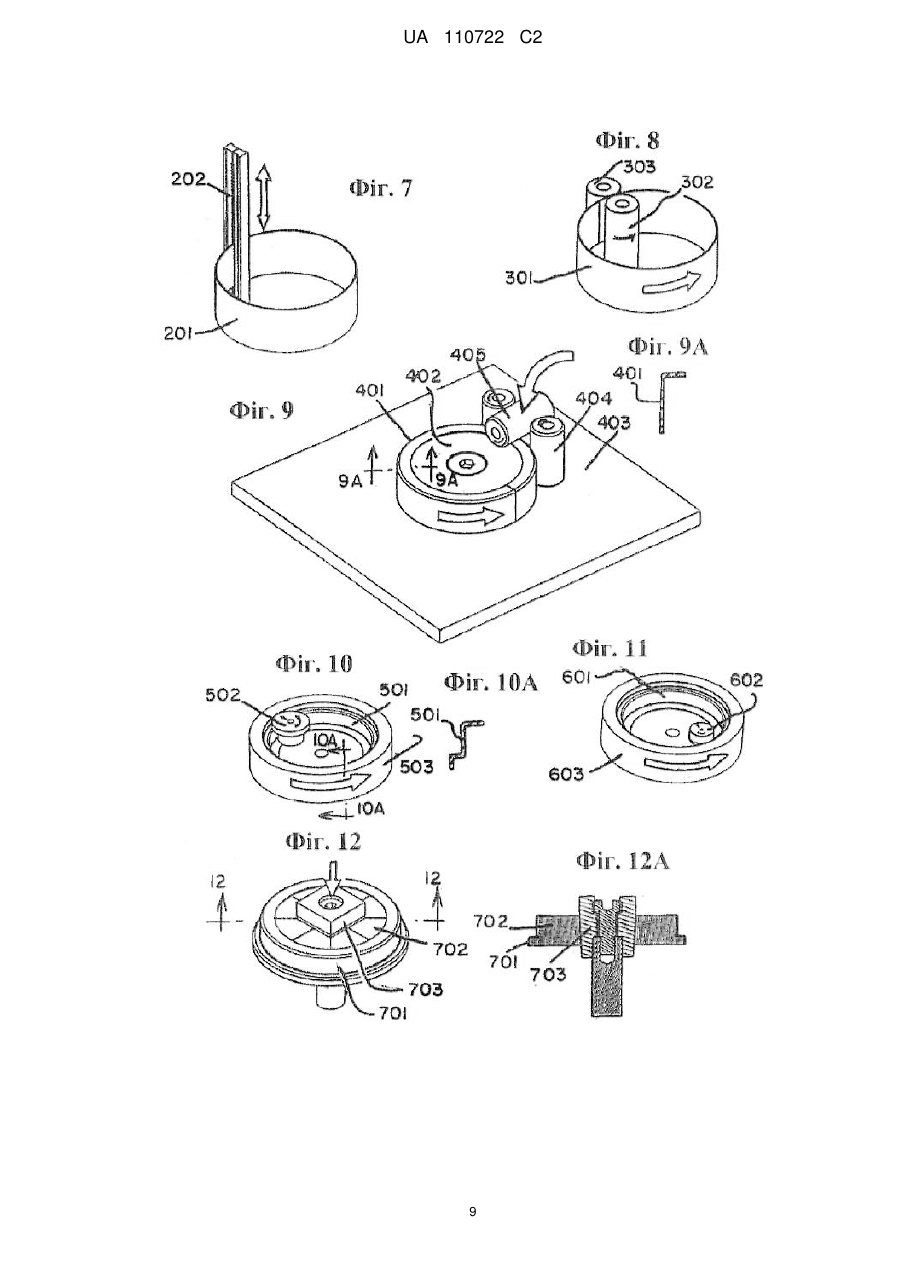

Реферат: Розкривається спосіб виготовлення ущільнення підшипника, призначеного для використання у роликовому підшипнику. Рулонну сталь заздалегідь вибраної ширини подають у машину для формування кілець вальцюванням з метою отримання замкнутого кільця з рулонної сталі. Потім замкнуте кільце з рулонної сталі зварюють уздовж місця з'єднання його торців. Після цього зварене замкнуте кільце з рулонної сталі обробляють за допомогою групи машин попереднього формування, у результаті чого забезпечують формування бажаних профілів готового ущільнення підшипника. UA 110722 C2 (12) UA 110722 C2 UA 110722 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід належить до роликових підшипників, і зокрема до способу виготовлення ущільнення для конічного роликового підшипника, установленого на осі вантажного залізничного вагона. На конічні роликові підшипники, установлені на осях залізничного вагона, діють робочі навантаження, здатні викликати прогин осі, й зокрема кінцевої частини осі, що містить шийку, на якій установлений конічний роликовий підшипник. Вплив у результаті робочих навантажень є дуже високим у частині шийки вала поруч із підкладним кільцем або в його області. У результаті зазначених прогинів вала, підкладне кільце й шийка, як правило, отримують поверхневе зношування, тому що підкладне кільце рухається відносно шийки. Поверхневе зношування може бути достатнім для того, щоб викликати ослаблення посадки підкладного кільця, підвищуючи осьовий люфт підшипника на шийку. Підкладне кільце з нещільною посадкою прискорює зношування підшипникового вузла та шийки, що потенційно призводить до виходу з ладу вала й підшипника. Краще, коли всередині підшипника є мастильні засобі у формі масел або змащення, а також відсутня вода і тверді частинки, що викликають зношування. Мастильні засоби всередині підшипника втримують за допомогою ущільнення підшипника, яке, у цілому, являє собою кільцеподібну структуру, яка, як правило, містить еластичний ущільнювальний елемент. Задача даного винаходу полягає у розробці вдосконаленого способу виготовлення підшипникового ущільнення. Даний винахід розкриває вдосконалений спосіб виготовлення підшипникового ущільнення для конічного роликового підшипника, розробленого для встановлення на вісь вантажного залізничного вагона. Спосіб згідно з даним винаходом являє собою істотне вдосконалення у порівнянні з відомими способами, які, як правило, передбачають операцію штампування, що включає в себе декілька стадій, які потребують складного встаткування для штампування і призводять у результаті до утворення значної кількості відходів. Спосіб згідно з даним винаходом передбачає використання листа сталі, який є звичайним використовуваним, для виготовлення ущільнення підшипника матеріалом, що характеризується точним значенням ширини, яке відповідає фізичним потребам готового ущільнення підшипника, причому зазначений лист сталі спочатку обробляють та обрізають за допомогою машини для формування кілець. Потім сформоване кільце зварюють і піддають впливу необхідної кількості операцій попереднього формування з отриманням готового сформованого ущільнення підшипника. Спосіб згідно з даним винаходом може розцінюватися як удосконалення з погляду використання матеріалів та ефективності. На фігурах кресленнях представлене наступне: на Фіг. 1 представлений вигляд у розрізі першого варіанта здійснення вузла підкладного кільця відповідно до одного варіанта здійснення даного винаходу; на Фіг. 2 представлений збільшений вигляд у розрізі першого варіанта здійснення вузла підкладного кільця відповідно до одного варіанта здійснення даного винаходу; на Фіг. 3 представлений вигляд у перспективі, що ілюструє відомий спосіб виготовлення ущільнення підшипника; на Фіг. 4 представлений вигляд у перспективі сталевих відходів, отриманих у результаті відомого способу виготовлення ущільнення підшипника; на Фіг. 5 представлений вигляд у перспективі готового ущільнення підшипника відповідно до одного варіанта здійснення даного винаходу; на Фіг. 6 представлений вигляд у перспективі рулонної сталі, що подається у машину для формування кілець відповідно до одного варіанта здійснення даного винаходу; на Фіг. 7 представлений вигляд у перспективі, який ілюструє видалення валика зварного шва відповідно до одного варіанта здійснення даного винаходу; на Фіг. 8 представлений вигляд у перспективі, який ілюструє операцію згладжування валика зварного шва відповідно до одного варіанта здійснення даного винаходу; на Фіг. 9 представлений вигляд у перспективі першої операції попереднього формування відповідно до одного варіанта здійснення даного винаходу; на Фіг. 10 представлений вигляд у перспективі другої операції попереднього формування відповідно до одного варіанта здійснення даного винаходу; на Фіг. 11 представлений вигляд у перспективі третьої операції попереднього формування відповідно до одного варіанта здійснення даного винаходу, і на Фіг. 12 представлений вигляд у перспективі кінцевої операції формування відповідно до одного варіанта здійснення даного винаходу. Розглянемо Фіг. 1, на якій представлений варіант здійснення вузла підкладного кільця відповідно до даного винаходу. Відповідно до цього варіанта здійснення підшипниковий вузол 1 UA 110722 C2 5 10 15 20 25 30 35 40 45 50 55 60 10 являє собою конічний роликовий підшипник, що відноситься до типу, який широко використовують на залізниці для забезпечення опори колеса залізничного вагона на вісь. Підшипниковий вузол 10, як правило, попередньо збирають перед встановленням на вісь 14 залізничного вагона. На кожному вільному кінці осі 14 виконана шийка 12, яка на кінці містить секцію 15, що характеризується невеликою конусністю для полегшення встановлення підшипникового вузла 10 на шийку. Підшипниковий вузол 10 напресовують на шийку 12 осі 14 для забезпечення посадки з натягом. Пилоогороджувальний пристрій 18, що характеризується діаметром, який більше діаметра шийки 12, розташований у напрямку всередину за віссю від шийки 12. У напрямку всередину за віссю від пилоогороджувального пристрою 18 діаметр вала 14 збільшується до свого найбільшого значення. Масу залізничного вагона передають через підшипниковий вузол 10 до вала, і далі передають до рейок через колеса залізничного вагона (не показані), встановлені на валу в області пилоогороджувального пристрою. Деякі підшипникові вузли 10 містять компенсаційні кільця 22, 24, які посаджені на шийку 12 і розташовані на кожному кінці підшипникового вузла 10. Як правило, компенсаційні кільця 22, 24, щонайменше, уздовж частини своєї довжини характеризуються таким розміром внутрішнього діаметра, щоб забезпечити посадку з натягом на шийку 12. При обертанні вала компенсаційні кільця 22, 24 обертаються разом із ним. Хоча підшипниковий вузол 10 напресований на шийку 12, як правило, необхідне додаткове закріплення, що протидіє осьовим навантаженням. З метою забезпечення зазначеного закріплення проти осьового переміщення, підшипниковий вузол 10 зафіксований між вузлом 60 підкладного кільця з внутрішньої сторони та утримуючою підшипник кришкою 20 із зовнішньої сторони підшипникового вузла 10. Як показано на Фіг. 2, з внутрішньої сторони частини шийки 12 осі 14 підшипниковий вузол 10 зафіксований за допомогою підкладного кільця 61 і прилягаючого компенсаційного кільця 24. Підкладне кільце 61 містить внутрішню фасонну поверхню 66, що забезпечує щільну посадку з комплементарною поверхнею на закругленні 16, виконаному на внутрішньому кінці шийки 12. Закруглення 16 проходить до заплечика 17, при цьому заплечик проходить так, щоб утворити пилоогороджувальний пристрій 18, що містить циліндричну поверхню 19. Підкладне кільце 61 містить внутрішній дистальний край 63 на фасонній поверхні 66, що як правило, прилягає до закруглення 16. Стопорне кільце 71 містить бічний внутрішній кінець, суміжний з пилоогороджувальним пристроєм 18. Бічний зовнішній кінець стопорного кільця перебуває у зачепленні з підкладним кільцем 61 і обмежує прогин й осьове переміщення підкладного кільця 61. Підкладне кільце 61 і стопорне кільце 71 спільно утворюють вузол 60 підкладного кільця. Стопорне кільце 71, яке є найбільш віддаленим внутрішнім компонентом, прикріпленим до шийки 12, фіксує підшипниковий вузол 10 стосовно переміщення за віссю всередину. На зовнішньому кінці шийки підшипниковий вузол 10 зафіксований за допомогою утримуючої підшипник кришки 20, а також проміжного та прилягаючого зовнішнього компенсаційного кільця 22. Утримуюча підшипник кришка 20 прикріплена до вільного кінця шийки 12 за допомогою гвинтів з головкою під ключ або болтів 21, угвинчених у декілька різьбових отворів. За допомогою утримуючої підшипник кришки 20 завершують встановлення підшипникового вузла 10 на шийку 12, що забезпечує зусилля затиснення для обмеження переміщення за віссю назовні підшипникового вузла. Підшипниковий вузол 10 попередньо збирають з декількох окремих компонентів, які включають два циліндричних внутрішніх кільця 38, 40 підшипника та циліндричне зовнішнє кільце 31 підшипника. Зовнішнє кільце 31 підшипника містить внутрішню поверхню, на якій виконані направлені радіально всередину зовнішні доріжки кочення 32, 34. Внутрішні кільця 38, 40 підшипника містять направлені радіально назовні внутрішні доріжки кочення 39, 41. Центральна розпірна втулка 47 розташована між внутрішніми кільцями 38, 40 підшипника для того, щоб підтримувати внутрішні кільця на заданій відстані одне відносно одного та забезпечувати належний бічний зазор підшипника. Зовнішні доріжки кочення 32, 34 у зовнішньому кільці 31 підшипника разом із внутрішніми доріжками кочення 39, 41 у внутрішніх кільцях 38, 40 підшипника забезпечують фіксацію та підтримку двох рядів конічних роликів 42, 44. Відповідно до деяких варіантів здійснення сепаратори 46, 48 підтримують периферійне просторове положення роликів 42, 44. Ущільнення 50, 52 підшипника закривають кінці підшипникового вузла 10 для того, щоб мінімізувати як витік мастильного засобу з підшипника, так і попадання забруднюючих речовин, таких як вода або тверді частки, у підшипник. Відповідно до першого варіанта здійснення ущільнення 50, 52 підшипника прикріплені до стаціонарної (тобто, такої що не обертається) 2 UA 110722 C2 5 10 15 20 25 30 35 40 45 50 55 сторони підшипникового вузла 10 (наприклад, до зовнішнього кільця 31 підшипника) за допомогою посадки з натягом або іншого придатного способу. Корпус 56 ущільнення, як правило, представляє собою по суті кільцеподібну сталеву конструкцію, яка є частиною ущільнення 50, 52 підшипника, призначеного для формування динамічного ущільнення між стаціонарними і рухливими компонентами підшипникового вузла. Відповідно до одного варіанта здійснення корпус 56 ущільнення підігнаний до компенсаційного кільця 22, 24 для здійснення ущільнення підшипникового вузла 10. Перший радіальний край 57 корпусу 56 ущільнення входить у зачеплення з внутрішньою радіальною поверхнею 33 зовнішнього кільця підшипника 31. Другий радіальний край 59 корпусу 56 ущільнення проходить радіально всередину, і містить прикріплене до нього еластичне ущільнення 58. Еластичне ущільнення 58 взаємодіє із зовнішньою радіально поверхнею 23 компенсаційного кільця 24 й, як правило, складається з гумового або синтетичного гнучкого матеріалу. Циліндричні компенсаційні кільця 22, 24 захищають шийку 12 від фрикційного зношування у результаті взаємодії з корпусом ущільнення за допомогою надання поверхні зношування 23. Розглянемо Фіг. 2, на якій представлений збільшений вигляд у розрізі вузла 60 підкладного кільця, зображеного на Фіг. 1. Підкладне кільце 61 містить внутрішню фасонну поверхню 66, суміжну з шийкою 12 в області комплементарної поверхні закруглення 16. У секцію 65 у вигляді слота або вирізу, розташовану у направленій за віссю всередину поверхні підкладного кільця 61, входить латерально внутрішній кінець 25 компенсаційного кільця 24 з утворенням посадки з натягом. Стопорне кільце 71 також містить бічний зовнішній кінець 72, який характеризується більшим діаметром і містить секцію 76 у вигляді вирізу, в яку входить частина 62 підкладного кільця 61, що проходить радіально назовні. Зовнішній кінець 72 стопорного кільця 71 містить внутрішню радіальну поверхню 75, яка суміжна із зовнішньою радіальною поверхнею 67 підкладного кільця 61. Внутрішній кінець 74 стопорного кільця 71 містить внутрішню радіальну поверхню 78, яка суміжна із зовнішньою радіальною поверхнею 19 осі 14. Стопорне кільце 71, оскільки воно встановлене між підкладним кільцем 61 і циліндричною поверхнею 19 пилоогороджувального пристрою 18, підсилює та закріплює підкладне кільце 61 відносно осьового переміщення і прогину. Вважають, що гнучкість стопорного кільця 71 дозволяє підкладному кільцю 61 більш легко переміщатися під впливом прогину шийки 12, при цьому стопорне кільце 71 забезпечує обмеження осьового переміщення підкладного кільця 61. Як показано на Фіг. 3 і Фіг. 4, відомий у цей час спосіб формування ущільнення підшипника або корпусу ущільнення підшипника полягає у штампуванні корпусу ущільнення підшипника з плоскої прокатаної рулонної сталі 801. Слід зазначити, що ширина плоскої прокатаної рулонної сталі 801 перевищує необхідний діаметр матеріалу для формування готового корпусу 807 ущільнення підшипника. Корпус ущільнення є важливим компонентом усього підшипникового вузла, оскільки функція корпусу ущільнення полягає у тому, щоб утримувати мастильний засіб у взаємодії з рухливими компонентами підшипникового вузла, а також запобігати доступу небажаних компонентів, таких як дощова вода або бруд, до рухливих компонентів підшипникового вузла. Процес, використовуваний у даний час для виготовлення корпусу 807 ущільнення підшипника, відомий як процес витягування, при якому ущільнення підшипника формують у ході потокової операції штампування. Зазначені потокові операції у цілому показані на Фіг. 3, причому за допомогою першої операції штампування формують попередньо сформоване ущільнення 802 підшипника, за допомогою другої операції штампування формують другий попередньо сформований несучий елемент 809, і за допомогою завершальної операції штампування формують кінцеве ущільнення 805 підшипника. Видно, що наприкінці завершальної операції формування утворюються сталеві відходи 808, які містять у собі первісно розташовані у центрі сталеві компоненти, сформовані у ході початкової операції штампування, які представлені позицією 802, центральний компонент 804, сформований у ході другої операції попереднього формування, а також центральний компонент 806, сформований у ході третьої операції штампування. Кількість відходів, що утворюються у результаті операції штампування ущільнення підшипника, представлена на Фіг. 4 у вигляді центрального компонента 808 і частини 803 рулону 801, що залишилася. Важливою метою даного винаходу є надання більш ефективного способу виготовлення компонента ущільнення підшипника. На другій операції формування, у ході якої повторно впливають на несучий елемент 804, корпусу ущільнення 809 починають надавати його кінцеву геометричну форму. Наступна операція являє собою операцію перфорування, у ході якої ущільненню 805 підшипника надають його кінцеву форму. Нижню частину 806 вирізають і витісняють у корпус ущільнення для переходу на кінцеву 3 UA 110722 C2 5 10 15 20 25 30 35 40 45 50 операцію формування. На кінцевій операції перфоровану нижню секцію або відхідну секцію 808 видаляють з ущільнення 807 підшипника. Як показано на Фіг. 5, готовий корпус ущільнення підшипника відповідно до одного варіанта здійснення даного винаходу представлений у цілому позицією 701. Відповідно до зображення, представленого на Фіг. 5, корпус 701 ущільнення підшипника характеризується внутрішнім діаметром 705, що, як правило, є внутрішнім діаметром посилюючої кромки, яка проходить від попередньо сформованої або вигнутої секції 709. Обмежуюча внутрішній діаметр секція 705 зображена проходящою під кутом приблизно 90° до основної секції 711 корпусу ущільнення підшипника. Зовнішній діаметр 707 сформований іншою кромкою, причому початковий перехідний щабель 708 проходить від основної секції 711 і закінчується поперечною секцією 713 для формування зовнішнього діаметра 707. Розглянемо тепер Фіг. 6-12, на яких проілюстрований спосіб формування корпусу 701 ущільнення підшипника відповідно до одного варіанта здійснення даного винаходу. Рулонну сталь 101 подають у машину 102, що містить групи вальців, для формування кілець вальцюванням. Потім з рулонної сталі 101 формують замкнуте кільце 105 з рулонної сталі, яке відрізають від іншої частини рулонної сталі 101. Замкнуте кільце 105 з рулонної сталі зварюють на місці за допомогою зварювального пристосування 103. Розглянемо тепер Фіг. 7, на якій замкнуте кільце 201 з рулонної сталі представлене у ході переміщення до установки 202 для видалення валика зварного шва. Валик зварного шва, сформований на звареному кільці 301 з рулонної сталі, згладжують у ході операції, представленої на Фіг. 8, за допомогою пропущення звареного кільця 301 з рулонної сталі через стискальні вальці 302 і 303. Як показано на Фіг. 9, початкову операцію попереднього формування звареного кільця 401 з рулонної сталі виконують з використанням комбінованих вальців 404 і 405, установлених на вальцювальній машині 402 з основою 403. У ході зазначеної операції формують профіль, вигнутий на 90 градусів відносно звареного кільця 401 з рулонної сталі, як представлено за допомогою профілю, окремо зображеного на Фіг. 9. Як показано на Фіг. 10, другу операцію попереднього формування виконують над попередньо сформованим на першій стадії кільцем з рулонної сталі 501 за допомогою попередньо формуючого вальця 502 у сполученні з вальцьовим вузлом 503 для надання зовнішньої форми. У ході зазначеної операції виконують два додаткових дев'яносто градусних вигини або приблизно дев'яносто градусних вигини у попередньо сформованому на першій стадії кільці 501 з рулонної сталі, як представлено за допомогою профілю, окремо зображеного на Фіг. 10. У процес формування може бути включена третя операція попереднього формування, як представлено на Фіг. 11. Зазначену третю операцію попереднього формування здійснюють на попередньо сформованому на другій стадії кільці 601 з рулонної сталі за допомогою сполучення внутрішнього вальцьового вузла 602 і зовнішньої вальцьової формувальної машини 603. Зазначена третя операція попереднього формування залежить від необхідного кінцевого профілю ущільнення 701 підшипника. Розглянемо тепер Фіг. 12, на якій представлене здійснення кінцевої операції попереднього формування, причому кінцеву конфігурацію ущільнення підшипника 701 формують з використанням сполучення конічної шпонки 703 і сегментованої матриці 702. У результаті зазначеної операції формування здійснюють формування готового ущільнення 701 підшипника в його кінцевій конфігурації. Виходячи зі згаданих вище стадій слід зазначити, що при формуванні кінцевої конфігурації ущільнення 701 підшипника з відрізка рулонної сталі 101 з початковою шириною не відбувається утворення яких-небудь відходів. Матеріал, який зазвичай використовують для формування ущільнення підшипника або корпусу 701 ущільнення підшипника, як правило, являє собою сталь з обраною міцністю і характеристиками формування, причому зазначена сталь зазвичай є сталлю марки SAE 1010 за стандартом ASTM товщиною від 0,073 до 0,075 дюйма. Всі операції формування, що є частиною даного винаходу, є операціями холодного формування, причому немає необхідності попередньо нагрівати рулонну сталь для кожної з проміжних стадій для здійснення бажаних операцій попереднього формування. 55 ФОРМУЛА ВИНАХОДУ 60 1. Спосіб виготовлення ущільнення підшипника, який передбачає стадії: подачі рулонної сталі, що характеризується заздалегідь вибраною шириною, у машину для формування кілець вальцюванням; 4 UA 110722 C2 5 10 15 20 25 30 35 40 45 50 55 60 відрізання окремого відрізка рулонної сталі; і вальцювання відрізка рулонної сталі з утворенням замкнутого кільця з рулонної сталі, яке містить місце з'єднання торців, причому місце з'єднання торців замкнутого кільця з рулонної сталі зварюють для формування звареного кільця з рулонної сталі; передача звареного кільця з рулонної сталі в установку для видалення валика звареного шва, і потім передача у машину для згладжування зварних швів, причому будь-який валик зварного шва в області місця з'єднання торців між двома обрізаними кінцями кільця з рулонної сталі згладжують для формування гладкого кільця з рулонної сталі; передача гладкого кільця з рулонної сталі у першу машину для попереднього формування, в якій формують перший профіль у гладкому кільці з рулонної сталі для формування першого профільованого кільця з рулонної сталі; передача першого профільованого кільця з рулонної сталі у другу машину для попереднього формування, в якій формують другий профіль у першому профільованому кільці з рулонної сталі для формування другого профільованого кільця з рулонної сталі; передача другого профільованого кільця з рулонної сталі у третю машину для попереднього формування, в якій формують третій профіль у другому профільованому кільці з рулонної сталі для формування третього профільованого кільця з рулонної сталі; та передача третього профільованого кільця з рулонної сталі у кінцеву машину для формування, в якій формують кінцевий профіль у третьому профільованому кільці з рулонної сталі для формування кінцевого профільованого ущільнення підшипника з рулонної сталі. 2. Спосіб за п. 1, що додатково передбачає стадію, на якій друге профільоване кільце з рулонної сталі передають у третю машину для попереднього формування, причому третій профіль формують на другому профільованому кільці з рулонної сталі для формування третього профільованого кільця з рулонної сталі перед формуванням першого профілю. 3. Спосіб за п. 1, у якому перший профіль, сформований у гладкому кільці з рулонної сталі, формують під кутом приблизно 90°. 4. Спосіб за п. 1, у якому другий профіль, сформований на першому профільованому кільці з рулонної сталі, формують під кутом приблизно 90°. 5. Спосіб за п. 1, у якому кінцеве профільоване ущільнення підшипника з рулонної сталі та замкнуте кільце з рулонної сталі містять в собі у підсумку рівну кількість сталі. 6. Спосіб за п. 1, у якому кінцевий профіль, що формує кінцеве профільоване ущільнення підшипника з рулонної сталі, призводить до утворення кінцевого профільованого ущільнення підшипника з рулонної сталі, готового до встановлення як частини готового вузла ущільнення підшипника. 7. Спосіб виготовлення ущільнення підшипника, який передбачає стадії: подачі рулонної сталі, що характеризується заздалегідь вибраною шириною, у машину для формування кілець вальцюванням; відрізаннянеобхідного відрізка рулонної сталі та вальцювання відрізка рулонної сталі з утворенням замкнутого кільця з рулонної сталі, що містить місце з'єднання торців; зварювання місця з'єднання торців для формування звареного кільця з рулонної сталі; передача звареного замкнутого кільця з рулонної сталі в установку для видалення валика зварного шва, в якій видаляють надлишковий валик зварного шва; передача звареного замкнутого кільця з рулонної сталі в установку для згладжування валика зварного шва, в якій здійснюють згладжування валика зварного шва; передача звареного замкнутого кільця з рулонної сталі у першу машину для попереднього формування, в якій формують перший профіль у звареному замкнутому кільці з рулонної сталі для формування першого профільованого кільця з рулонної сталі; передача першого профільованого кільця з рулонної сталі у другу машину для попереднього формування, в якій формують другий профіль у першому профільованому кільці з рулонної сталі для формування другого профільованого кільця з рулонної сталі; передача другого профільованого кільця з рулонної сталі у третю машину для попереднього формування, в якій формують третій профіль у другому профільованому кільці з рулонної сталі для формування третього профільованого кільця з рулонної сталі; та передача третього профільованого кільця з рулонної сталі у кінцеву машину для формування, в якій формують кінцевий профіль у третьому профільованому кільці з рулонної сталі для формування кінцевого профільованого ущільнення підшипника з рулонної сталі. 8. Спосіб за п. 7, що додатково передбачає стадію, на якій друге профільоване кільце з рулонної сталі передають у третю машину для попереднього формування, причому третій профіль формують на другому профільованому кільці з рулонної сталі для формування третього профільованого кільця з рулонної сталі перед формуванням першого профілю. 5 UA 110722 C2 5 10 9. Спосіб за п. 7, у якому перший профіль, сформований на звареному кільці з рулонної сталі, формують під кутом приблизно 90°. 10. Спосіб за п. 7, у якому другий профіль, сформований на першому профільованому кільці з рулонної сталі, формують під кутом приблизно 90°. 11. Спосіб за п. 7, у якому кінцеве профільоване ущільнення підшипника з рулонної сталі та замкнуте кільце з рулонної сталі містять в собі у підсумку рівну кількість сталі. 12. Спосіб за п. 7, у якому кінцевий профіль, що формує кінцеве профільоване ущільнення підшипника з рулонної сталі, призводить до утворення кінцевого профільованого ущільнення підшипника з рулонної сталі, готового до встановлення як частини готового вузла ущільнення підшипника. 13. Спосіб за п. 7, у якому зварене кільце з рулонної сталі передають у машину для згладжування зварних швів, в якій може бути згладжений будь-який валик зварного шва в області місця з'єднання торців звареної рулонної сталі. 6 UA 110722 C2 7 UA 110722 C2 8 UA 110722 C2 9 UA 110722 C2 Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing a roller bearing seal

Автори англійськоюSpurlock, Bryan, J., Marcellus, Dwight, A.

Автори російськоюСперлок Брайан Джэй., Марселлус Дуайт А.

МПК / Мітки

МПК: F16C 33/78, F16J 15/32, B21D 53/10, B23P 15/00, F16J 15/28, B21C 37/08

Мітки: підшипника, роликового, виготовлення, ущільнення, спосіб

Код посилання

<a href="https://ua.patents.su/12-110722-sposib-vigotovlennya-ushhilnennya-rolikovogo-pidshipnika.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення ущільнення роликового підшипника</a>

Попередній патент: Шихта для виготовлення хромоксидних вогнетривів

Наступний патент: Спосіб та пристрій для відновлення лактиду з полілактиду або гліколіду з полігліколіду

Випадковий патент: Спосіб скріплення блоків і машина для його здійснення