Спосіб охолодження металевих деталей, які були піддані обробці азотуванням/нітроцементацією у ванні з розплавленою сіллю, пристрій для здійснення способу та оброблена металева деталь

Номер патенту: 111215

Опубліковано: 11.04.2016

Автори: Мішало Бернар, Хадж Рабах Хусейн, Забінскі Бернар

Формула / Реферат

1. Спосіб охолодження металевих деталей, які були піддані обробці азотуванням/нітроцементацією у ванні з розплавленою сіллю, який відрізняється тим, що:

до закінчення зазначеної обробки камеру (1) розташовують так, що кисень, який міститься в зазначеній камері, можна відкачати для створення інертної атмосфери, заповнюють холодоагентом у рідкій формі, який має сильну здатність до розширення об'єму при випарюванні,

- усі оброблені деталі переміщують у камеру (1),

- камеру (1) зачиняють,

- деталі залишають у камері протягом заданого проміжку часу для досягнення температури, при якій сіль застигає та утворює захисний бар'єр,

- деталі виймають і піддають промиванню.

2. Спосіб за п. 1, який відрізняється тим, що як холодоагент використовують рідкий азот.

3. Спосіб за п. 2, який відрізняється тим, що камеру заповнюють рідким азотом за 2-3 хв. до закінчення обробки азотуванням/нітроцементацією.

4. Спосіб за п. 2, який відрізняється тим, що деталі переміщують із камери, заповненої рідким азотом, на мінімальній швидкості 6 м/хв.

5. Спосіб за будь-яким із пп. 1-4, який відрізняється тим, що промивання проводять у воді при температурі 40-50 °C, а потім у воді при температурі приблизно 20 °C.

6. Пристрій для охолодження металевих деталей, які були піддані обробці азотування/нітроцементацією у ванні з розплавленою сіллю, який відрізняється тим, що він містить охолоджуючу камеру (1), яка виконана з можливістю впорскування в неї охолоджуючої речовини у рідкій формі, яка має сильну здатність до розширювання об′єму при випарюванні, при цьому зазначена камера (1) розміщена в безпосередній близькості від станції азотування/нітроцементації і прикріплена до транспортувального візка для швидкого транспортування всіх деталей у зазначену камеру.

7. Пристрій за п. 6, який відрізняється тим, що камера містить подвійну стінку (1а), виконану з можливістю впорскування в неї охолоджуючої речовини у формі рідкого азоту, при цьому зазначена подвійна стінка (1а) містить пристосування для розпилення рідкого азоту всередині охолоджуючої камери.

8. Пристрій за п. 7, який відрізняється тим, основа охолоджуючої камери з'єднана (1) із засобами, здатними надавати вільний доступ до внутрішньої частини зазначеної охолоджуючої камери для транспортування деталей і закривати цей доступ під час етапу охолодження.

9. Пристрій за п. 8, який відрізняється тим, що вказані засоби складаються із заслінок (3) і (4), прикріплених до однієї частини станції обробки.

10. Металева деталь, оброблена згідно із способом за будь-яким з пп. 1-5.

Текст

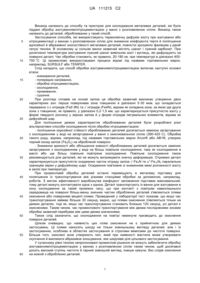

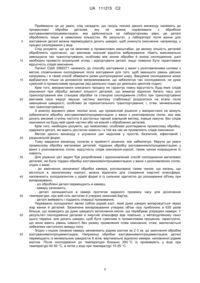

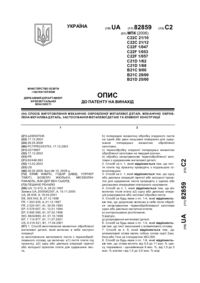

Реферат: Спосіб охолодження металевих деталей, які були піддані азотуванню/нітроцементації у ванні з розплавленою сіллю, пристрій для здійснення способу та оброблена металева деталь, описують процес, в якому: - до закінчення обробки камеру (1) розташовують так, що кисень, який міститься в зазначеній камері, можна відкачати для створення інертної атмосфери, заповнюють холодоагентом у рідкій формі, який має сильну здатність до розширення об'єму при випарюванні, - усі оброблені деталі переміщують у камеру (1), - камеру (1) зачиняють, - деталі залишають у камері протягом заданого проміжку часу для досягнення температури, при якій сіль застигає та утворює захисний бар'єр, - деталі виймають і піддають промиванню. UA 111215 C2 (12) UA 111215 C2 UA 111215 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до способу та пристрою для охолодження металевих деталей, які були піддані обробці азотуванням/нітроцементацією у ванні з розплавленою сіллю. Винахід також належить до деталей, оброблюваних у такий спосіб. Застосування способів, які використовують термохімічну дифузію азоту при азотуванні або нітроцементації у ваннах з розплавленою сіллю для зниження коефіцієнта тертя й поліпшення адгезійної й абразивної зносостійкості металевих деталей, повністю зрозуміло фахівцям у даній галузі техніки. В основному ці сольові ванни зазвичай містять ціанат і лужний карбонат. При досягненні температури азотування лужний ціанат вивільняє азот і вуглець, які дифундують на поверхні деталі. Час обробки становить, як правило, 20-180 хв. при температурі в діапазоні 400700 °C. Ці промислово використовувані процеси відомі під назвами торговельних марок, наприклад, SURSULF або TENIFER. Слід нагадати, що спосіб обробки азотуванням/нітроцементацією включає наступні основні етапи: - знежирення деталей, - попереднє нагрівання, - обробка нітроцементацією, - охолодження, - промивання, - сушіння. При розгляді сплавів на основі заліза ця обробка зазвичай викликає утворення двох характерних зон: перша поверхнева зона товщиною в діапазоні 5-30 мкм, що складається переважно з ε нітридів (Fe2-3N) та ' нітридів (Fe4N), відома як складена зона, за якою іде друга зона з товщиною, як правило, у діапазоні 0,2-1,5 мм, що характеризується присутністю азоту у формі твердого розчину у зернах заліза й у формі нітридів легувальних елементів, відома як дифузійний шар. Для поліпшення деяких характеристик оброблюваних деталей були розроблені різні альтернативні способи охолодження після обробки нітроцементацією: - поліпшення корозійної стійкості оброблюваних деталей досягається заміною загартування з охолодженням у воді на загартування у ванні з окиснювальною сіллю (380-420 С). Обробка такого роду, відома, наприклад, під назвами торговельних марок Аrсоr® або АВ1®, утворює чорний оксид заліза (Fe3O4) на обробленій поверхні. - Зниження крихкості або збільшення ковкості оброблюваних деталей досягається заміною загартування з охолодженням у воді на більш повільне охолодження, таке як охолодження в маслі або ще більш повільне повітряне охолодження. Повільне охолодження також рекомендується для деталей, які не можуть витримувати значну деформацію. Отримані деталі характеризуються присутністю осаджених часток нітриду заліза '-Fe4N та "-Fe16N2 паралельно границям зерен у дифузійному шарі. Осадження пов'язане зі зниженням межі розчинності азоту в залізі при температурі. При промисловій обробці деталей останні переміщують в металеву підставку для полегшення їх транспортування між різними станціями обробки за допомогою, наприклад, роботів. З метою ефективності виробництва коефіцієнт заповнення підставки максимальний, тому деталі можуть контактувати одна з одною. Деталі транспортують із ванни для азотування в зону охолодження за такий проміжок часу, що при контакті з повітрям навколишнього середовища на поверхні більш-менш значних частин оброблених деталей з'являються плями окиснення або поверхневі вицвілі плями. Проведений у лабораторії тест показав, що якщо час транспортування займає більше 30 секунд, видно, що плями окиснення з'являються тільки на деяких деталях, тоді як, якщо час транспортування становить близько 120 секунд, усі деталі є окисненими. Таким чином, час промислового транспортування між двома послідовними зонами обробки зазвичай перебуває між цими двома значеннями. Також слід зазначити, що охолодження на повітрі неминуче призводить до окиснення поверхні деталей. Цілком очевидно, що наявність цих плям окиснення не є прийнятною для деяких застосувань. Ці плями наносять шкоду не тільки зовнішньому вигляду деталей, але і їх застосуванню, особливо в областях застосування зі строгими вимогами до чистоти поверхні. Більше того, окиснені зони утворюють пил, який при наявності мастила може утворювати скупчення й викликати абразивне зношування, яке шкідливе для цільового застосування. У сучасному рівні техніки запропоновані промислові рішення не можуть забезпечити обробку азотуванням/нітроцементацією у ваннах з розплавленою сіллю таким чином, щоб досягався досить високий ступінь чистоти й гарний зовнішній вигляд, інакше кажучи, без слідів окиснення на кожній з оброблених деталей. 1 UA 111215 C2 5 10 15 20 25 30 35 40 45 50 55 Приймаючи це до уваги, слід нагадати, що галузь техніки даного винаходу належить до промислової обробки деталей, яку не можна порівнювати з обробкою азотуванням/нітроцементацією, яка здійснюється на лабораторному рівні, де деталі обробляють лише в невеликих кількостях. Як результат, у лабораторії після ванни для азотування деталі можна переміщувати досить швидко, щоб уникнути окиснення, наприклад, у процесі охолодження у воді. Слід розуміти, що це не можливо в промислових масштабах, де велику кількість деталей обробляють одночасно, що викликає значний відсоток вибракування. Навіть максимально зменшуючи час транспортування, особливо між зоною обробки й зоною охолодження, далі необхідно провести візуальний огляд і відсортувати деталі, якщо повинна бути гарантована відсутність слідів окиснення. Патент США 3560271 належить до способу азотування у ванні з розплавленими солями з метою сповільнення охолодження після азотування для того, щоб зменшити рівень дійсних напружень і в такий спосіб обмежити ризик розтріскування шару. Вакуумне охолодження може відбуватися тільки за допомогою випромінювання, що забезпечує час охолодження, не дуже сумісний із промисловим процесом (від декількох годин до декількох десятків годин). Крім того, використання описаного процесу не гарантує повну відсутність будь-яких слідів окиснення при обробці великої кількості деталей, що вимагає відносно багато часу для транспортування між станцією обробки та станцією охолодження (тобто при транспортуванні вантажів сила інерції змушує частину вантажу стабілізації розділятися на етапи після зменшення швидкості, особливо за горизонтального транспортування, і, отже, мінімальному часі транспортування). З аналізу відомого рівня техніки ясно, що промислові рішення у використанні не можуть забезпечити обробку азотуванням/нітроцементацією у ванні з розплавленою сіллю, яка має досить високий ступінь чистоти й достатньо гарний зовнішній вигляд, інакше кажучи, без слідів окиснення на будь-якій одній частині або на кожній з оброблених деталей. Крім того, необхідно розуміти, що неможливо, особливо розглядаючи промислову обробку, одержати деталі, які мають достатню ковкість і в той же час не проявляють слідів окиснення. Метою даного винаходу є усунення цих недоліків у простій, безпечній, ефективній і раціональній формі. Тому завдання винаходу полягає в прийнятті рішення, яке забезпечує, беручи до уваги промислову обробку металевих деталей, підданих обробці азотуванням/нітроцементацією у ванні з розплавленою сіллю, відсутність слідів окиснення-корозії, таким чином покращуючи їх ковкість. Для рішення цієї задачі був розроблений і вдосконалений спосіб охолодження металевих деталей, які були піддані обробці азотуванням/нітроцементацією у ванні з розплавленою сіллю, згідно з яким: - до закінчення зазначеної обробки камера, розташована таким чином, що кисень, що міститься в зазначеному корпусі, можна відкачати для створення інертної атмосфери, наповнюють холодоагентом у рідкій формі й із сильною здатністю до розширення об'єму при випаровуванні, - усі оброблені деталі переміщують в камеру, - камеру зачиняють, - деталі залишаються в камері протягом заданого проміжку часу для досягнення температури, при якій сіль застигає й утворює захисний бар'єр, - деталі виймають і піддають операції промивання. Переважно холодоагент являє собою рідкий азот, який дуже швидко випаровується через жар ванни й деталей. Зазначене випаровування утворює об'єм газу приблизно в 630 разів більше, що приводить до дуже швидкого витиснення кисню, що перебуває усередині камери. У результаті охолодження деталей в інертній атмосфері йде повільно, у металургійному сенсі цього терміна, але досить швидко, щоб бути сумісним із промисловим процесом, гарантуючи, що вони мають рівень ковкості без ризику проявлення плям окиснення,отже, виключається небезпека наступного викиду пилу. Згідно з іншою ознакою камеру заповнюють рідким азотом за 2-3 хв. до закінчення обробки азотуванням/нітроцементацією. Наприкінці обробки азотуванням/нітроцементацією деталі переміщують із мінімальною швидкістю 6 м/хв. вертикально відносно камери, наповненої рідким азотом. Після охолодження до температури близько 350 °C їх промивають у воді при температурі 40-50 °C, а потім у воді при температурі 15-25 °C. 2 UA 111215 C2 5 10 15 20 25 30 35 40 45 50 55 60 Для реалізації способу охолоджуюча камера перебуває в безпосередній близькості від станції азотування/нітроцементації й прикріплена до транспортувального візка для швидкого транспортування всіх деталей у зазначену камеру. Для рішення проблеми, пов'язаної з досягненням повільного охолодження деталей і надзвичайно швидкого насичення азотом усередині камери, без застосування попередніх насосних систем для витиснення повітря, яке було присутнє спочатку, камера містить подвійну стінку, у яку впорскують рідкий азот, вищезгадані подвійні стінки містять пристрій для розпилення азоту усередині охолоджуючої камери. Згідно з іншими особливостями основа охолоджуючої камери з'єднується із пристроями, здатними надавати вільний доступ до внутрішньої частини зазначеної охолоджуючої камери для транспортування деталей, і закривати цей доступ під час етапу охолодження. Пристрій складається із заслінок, прикріплених до однієї частині станції обробки. Винахід також належить до деталей, які були піддані обробці азотуванням/нітроцементацією у ванні з розплавленою сіллю, згідно з ознаками заявленого способу. У більш загальному розумінні винахід належить до металевих деталей, у яких не видно плям окиснення, та у дифузійній зоні відсутні осаджені частки нітриду. Додатково винахід розкритий більш докладно за допомогою прикладених графічних матеріалів, де: - фіг. 1 - схематичний вид у поперечному перерізі дзвоноподібної камери відповідно до ознак даного винаходу. - Фіг. 2, 3 і 4 - схематичні зображення, що показують основні етапи способу обробки відповідно до ознак даного винаходу. - На фіг. 5, 6, 7, 8 і 9 показаний зразок деталі після 60- хвилинної обробки у ванні для нітроцементації SURSULF (CN-: 4,15 %; CNO-30,5 %) при 580 °C і охолодженні відповідно до відомого рівня техніки й при різних умовах (фіг. 5, 6, 7 і 8), а також відповідно до даного винаходу, тобто в рідкому азоті (фіг. 9); кожний зразок належить до відповідного мікрошліфа. Пристрій ванни для азотування/нітроцементації металевих деталей у розплавах солей докладно не описаний, оскільки він повністю зрозумілий фахівцям у даній галузі техніки, хоча можна виявити різні альтернативні реалізації. Пристрій пристосований для обробки деталей у промисловому масштабі, тобто не одинично, а в партіях, наприклад, розміщуючи зазначені деталі на металевій підставці для полегшення їх транспортування роботами між різними станціями обробки. Відповідно до винаходу охолоджуюча камера (1) перебуває в безпосередній близькості від станції азотування/нітроцементації й прикріплена до транспортувального візка для швидкого транспортування всіх деталей (Р), що розглядаються, у зазначену камеру (1). Як вказувалося, деталі (Р) розміщують, наприклад, на підставці (R). Згідно з однією істотною ознакою винаходу камера (1) складається із подвійної стінки (1а), у яку впорскується рідкий азот. Ця подвійна стінка (1а) має пристосування для розпилення рідкого азоту усередині камери (1). Наприклад, у подвійної стінки (1а) є перегородки (1b) для розпилення рідкого азоту через калібровані отвори (1с). Подача рідкого азоту здійснюється за допомогою будь-якого придатного відомого засобу (2). Камера (1) прикріплена до транспортувального візка. Проріз камери, розташований на її нижньому краї, взаємодіє із заслінками (3) і (4), прикріпленими до станції нітроцементації. Слід звернути увагу на фіг. 2, 3 і 4, на яких показані головні етапи способу, що формують основні ознаки винаходу. Обробка нітроцементацією, таким чином, може бути такого типу, відомого під іменем торговельної марки, наприклад, SURSULF, TENIFER і т.д. Тривалість обробки, як правило, знаходиться у межах 20-180 хв, і зазвичай становить 50-60 хвилин. Камеру (1) розміщують над ванною (Т), у якій усі деталі (Р), розміщені у підставці (R), гартують. Заслінки (3) і (4) відкриті (фіг. 2). За кілька хвилин, приблизно 2-3, до закінчення процесу нітроцементації рідкий азот (А), як вказувалося раніше, впорскується через подвійну стінку (1а) для дуже швидкого витиснення кисню, що перебуває усередині камери (1), і досягнення повільного, у металургійному сенсі, охолодження деталей (Р) в інертній атмосфері (фіг. 3). На фіг. 4 усі деталі (Р) поміщають усередину камери (1), заповненого рідким азотом (А). Передачу здійснюють з високою швидкістю, приблизно 6 м/хв. Потім заслінки (3) і (4) зачиняють, щоб здійснити власне операцію охолодження. Залежно від маси деталі охолодження відбувається протягом заданого проміжку часу для досягнення приблизно 350 °C при відсутності кисню, відзначаючи, що вище цієї температури не відбувається подальше окиснення. Цей період часу, зазвичай, не перевищує або практично дорівнює часу обробки деталі азотуванням або нітроцементацією. 3 UA 111215 C2 5 10 15 20 25 30 35 Слід зазначити, що швидкість 6 м/хв. залежить від відстані між рівнем ванни для азотування й входом у камеру; тому ця швидкість може бути більшою або меншою залежно від обставин: чим вище швидкість, тем точніше будуть результати. Після охолодження всі деталі промивають, вищевідзначене промивання проводять у воді при температурі 40-50 °C, а потім у воді при температурі близько 20 °C. Слід звернути увагу на фіг. 5, 6, 7, 8 і 9, на яких відображені результати, отримані при обробці деталей з використанням відомих з рівня техніки рішень, на фіг. 5-8, і згідно з винаходом, на фіг. 9. На фіг. 5, 6, 7 і 8 охолодження здійснюють відповідно до відомого рівня техніки за допомогою загартування деталей у воді відразу після обробки азотуванням/нітроцементацією (що неможливо в промислових умовах), як показано на фіг. 5, або після більш-менш тривалого періоду часу після обробки, а саме через 30 секунд після обробки (фіг. 6), через 60 секунд після обробки (фіг. 7) і через 120 секунд після обробки (фіг. 8). Відсутність плям окиснення на деталях і відсутність осаджених часток нітриду в дифузійному шарі можна побачити на фіг. 5. Появу плям окиснення (коричнюваті крапки) і, насамперед, помітне збільшення кількості зон окиснення зі збільшенням часу між вийманням з ванни й охолодженням у воді можна побачити на фіг. 6, 7 і 8. Паралельно з появою цих окиснених зон у мікрошліфах з'являється все більша кількість осаджених часток оксиду заліза, розташованих паралельно площини границь зерен. Зазначене явище характерне для повільного охолодження й пов'язане зі зменшенням межі розчинності азоту в залежності від температури. Таким чином, з експериментів, проведених за умовами, як на фіг. 6, 7 і 8, стає ясно, що охолодження водою після азотування/нітроцементації не забезпечує, на промисловій основі, одержання чистих ковких деталей, тобто без слідів окиснення й без присутності осаджених часток нітриду в зоні дифузії. Відповідно до винаходу охолодження в рідкому азоті, як зазначено на фіг. 9, наглядно демонструє відсутність слідів окиснення поверхні й присутність осаджених часток нітриду, а, отже, поліпшені механічні властивості. Слід звернути увагу на вказану нижче таблицю, у якій вказані показники твердості (вимога: показник шорсткості не враховується) для деталей після 60-хвилинної обробки у ванні для нітроцементації (CN-: 4,15 %; CNO-30,5 %) при 580 °C відповідно до умов випробувань, установлених й показаних на фіг. 5-9, тобто охолодження за допомогою загартування у воді відразу після виймання з ванни для обробки (стовпець А), загартування у воді через 30 секунд після виймання з ванни для обробки (стовпець В), загартування у воді через 60 секунд після обробки (стовпець С), загартування у воді через 120 секунд після обробки (стовпець D) і охолодження в рідкому азоті (стовпець Е). Твердість (Hv0,1) на відстані 20 мкм під складеним шаром 40 А 295 В 265 С 230 D 170 Ε 190 Переваги очевидні з опису, але особливо важливо підкреслити й пам'ятати: - відносно охолодження у воді спосіб згідно з винаходом поліпшує ковкість деталей і за допомогою повільного охолодження зменшує ризик деформації. - у порівнянні з повітряним охолодженням або охолодженням у воді в промисловому виробництві заявлений спосіб гарантує належний зовнішній вигляд деталей внаслідок відсутності слідів корозії після обробки, тим самим підвищуючи рівень чистоти. 45 4 UA 111215 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 1. Спосіб охолодження металевих деталей, які були піддані обробці азотуванням/нітроцементацією у ванні з розплавленою сіллю, який відрізняється тим, що: до закінчення зазначеної обробки камеру (1) розташовують так, що кисень, який міститься в зазначеній камері, можна відкачати для створення інертної атмосфери, заповнюють холодоагентом у рідкій формі, який має сильну здатність до розширення об'єму при випарюванні, - усі оброблені деталі переміщують у камеру (1), - камеру (1) зачиняють, - деталі залишають у камері протягом заданого проміжку часу для досягнення температури, при якій сіль застигає та утворює захисний бар'єр, - деталі виймають і піддають промиванню. 2. Спосіб за п. 1, який відрізняється тим, що як холодоагент використовують рідкий азот. 3. Спосіб за п. 2, який відрізняється тим, що камеру заповнюють рідким азотом за 2-3 хв. до закінчення обробки азотуванням/нітроцементацією. 4. Спосіб за п. 2, який відрізняється тим, що деталі переміщують із камери, заповненої рідким азотом, на мінімальній швидкості 6 м/хв. 5. Спосіб за будь-яким із пп. 1-4, який відрізняється тим, що промивання проводять у воді при температурі 40-50 °C, а потім у воді при температурі приблизно 20 °C. 6. Пристрій для охолодження металевих деталей, які були піддані обробці азотуванням/нітроцементацією у ванні з розплавленою сіллю, який відрізняється тим, що він містить охолоджуючу камеру (1), яка виконана з можливістю впорскування в неї охолоджуючої речовини у рідкій формі, яка має сильну здатність до розширювання об’єму при випарюванні, при цьому зазначена камера (1) розміщена в безпосередній близькості від станції азотування/нітроцементації і прикріплена до транспортувального візка для швидкого транспортування всіх деталей у зазначену камеру. 7. Пристрій за п. 6, який відрізняється тим, що камера містить подвійну стінку (1а), виконану з можливістю впорскування в неї охолоджуючої речовини у формі рідкого азоту, при цьому зазначена подвійна стінка (1а) містить пристосування для розпилення рідкого азоту всередині охолоджуючої камери. 8. Пристрій за п. 7, який відрізняється тим, основа охолоджуючої камери з'єднана (1) із засобами, здатними надавати вільний доступ до внутрішньої частини зазначеної охолоджуючої камери для транспортування деталей і закривати цей доступ під час етапу охолодження. 9. Пристрій за п. 8, який відрізняється тим, що вказані засоби складаються із заслінок (3) і (4), прикріплених до однієї частини станції обробки. 10. Металева деталь, оброблена згідно із способом за будь-яким з пп. 1-5. 5 UA 111215 C2 6 UA 111215 C2 7 UA 111215 C2 8 UA 111215 C2 9 UA 111215 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for cooling metal parts, which have been nitrided/treated by nitriding in a bath of molten salt, a device for carrying out the method and a processed metal part

Автори англійськоюMichalot, Bernard, Zabinski, Bernard, Hadj Rabah, Houcine

Назва патенту російськоюСпособ охлаждения металлических деталей, которые были подвергнуты обработке азотированием/нитроцементацией в ванне с расплавленной солью, устройство для осуществления способа и обработанная металлическая деталь

Автори російськоюМишало Бернар, Забински Бернар, Хадж Рабах Хусэйн

МПК / Мітки

МПК: C23C 8/80, C23C 8/48, C23C 8/54

Мітки: ванни, пристрій, деталей, піддані, деталь, спосіб, способу, здійснення, охолодження, обробці, сіллю, металевих, оброблена, металева, розплавленою

Код посилання

<a href="https://ua.patents.su/12-111215-sposib-okholodzhennya-metalevikh-detalejj-yaki-buli-piddani-obrobci-azotuvannyam-nitrocementaciehyu-u-vanni-z-rozplavlenoyu-sillyu-pristrijj-dlya-zdijjsnennya-sposobu-ta-obroblena.html" target="_blank" rel="follow" title="База патентів України">Спосіб охолодження металевих деталей, які були піддані обробці азотуванням/нітроцементацією у ванні з розплавленою сіллю, пристрій для здійснення способу та оброблена металева деталь</a>

Попередній патент: Гелева композиція

Наступний патент: Буферизація даних прогнозування при кодуванні відео

Випадковий патент: Стрічковий конвейєр