Гранули дибориду титану як захист катодів від ерозії

Формула / Реферат

1. Гранули дибориду титану, що містять агрегати із первинних частинок дибориду титану та неорганічного зв'язуючого, причому гранули мають округлену форму, ситовий розмір від 1 до 10 мм і міцність на стиснення до руйнування щонайменше 5 Н.

2. Гранули п. 1, причому міцність на стиснення, виміряна як максимальне зусилля до руйнування гранул у випробуванні на стиснення, становить щонайменше 7 Н, переважно щонайменше 9 Н та особливо переважно 12 Н.

3. Гранули за будь-яким із пп. 1 або 2, причому гранули як неорганічний зв'язувальний засіб містять переважно оксидний зв'язувальний засіб.

4. Гранули за п. 3, причому неорганічним зв'язувальним засобом є сполука алюмінію, вибрана з групи, що включає оксид алюмінію (Аl2О3), гідроксид алюмінію (Аl(ОН)3) і беміт (АlО(ОН)), SiO2 або їх комбінації.

5. Гранули за п. 3 або 4, причому неорганічним зв'язувальним засобом є Аl2О3.

6. Гранули за будь-яким із пп. 1-5, причому ситовий розмір становить від 2 до 7 мм, переважно від 2 до 7 мм.

7. Гранули за будь-яким із пп. 1-6, причому розмір щонайменше 80 мас. % гранул становить щонайменше 2 мм.

8. Спосіб одержання гранул дибориду титану за будь-яким із пп. 1-7, який включає наведені далі стадії:

a) змішування порошку дибориду титану з неорганічними сировинними матеріалами для зв'язувальних засобів та/або допоміжними матеріалами та/або розчинниками,

b) одержання необроблених гранул дибориду титану методом формувального гранулювання,

c) висушування для усунення розчинників та/або допоміжних матеріалів, та

d) термообробка необроблених гранул дибориду титану при температурі щонайменше 800 °C для одержання гранул дибориду титану.

9. Спосіб за п. 8, причому середній розмір частинок (d50) використаного порошку дибориду титану становить від 2 до 20 мкм.

10. Спосіб за п. 8 або 9, причому як сировинні матеріали для зв'язувальних засобів використовують наночастинкові сировинні матеріали для зв'язувальних засобів або системи попередник-зв'язувальний засіб, які утворюються в умовах одержання на стадіях b) - d).

11. Спосіб за п. 10, причому як систему попередник-зв'язувальний засіб використовують утворюючі SiO2 сировинні матеріали для зв'язувальних засобів.

12. Спосіб за п. 10, причому як систему попередник-зв'язувальний засіб використовують утворюючі Аl2О3 сировинні матеріали для зв'язувальних засобів.

13. Спосіб за п. 12, причому як сировинний матеріал для зв'язувальних засобів використовують золь-гель Аl(ОН) (бемітовий золь-гель).

14. Спосіб за п. 11, причому термообробку на стадії d) здійснюють в інертній атмосфері при температурі щонайменше 900 °C.

15. Спосіб за п. 12 або 13, причому термообробку на стадії d) здійснюють в інертній атмосфері при температурі щонайменше 1100 °C.

16. Застосування гранул дибориду титану за будь-яким із пп. 1-7 для покриття вуглецевих або графітових катодів в електролізерах, які застосовують для одержання алюмінію шляхом електролізу розплаву.

17. Застосування гранул дибориду титану за будь-яким із пп. 1-7 для усунення отворів у дні катодів електролізерів, які застосовують для одержання алюмінію шляхом електролізу розплаву.

18. Спосіб усунення отворів у дні катодів електролізерів, які використовують для одержання алюмінію шляхом електролізу розплаву, що включає наведені далі стадії:

a) одержання композитних формованих виробів із гранул дибориду титану за п. 1 та алюмінію,

b) введення формованих виробів в отвори катоду, які мають бути усунені, в процесі експлуатації електролізера.

Текст

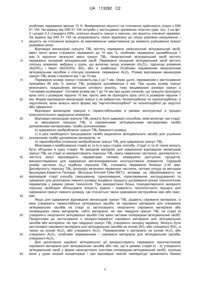

Реферат: Винахід стосується гранул дибориду титану, які містять агрегати із первинних частинок дибориду титану, причому гранули дибориду титану мають округлену форму і є стійкими проти руйнування. Винахід стосується також способу одержання таких гранул дибориду титану, їх застосування для покриття графітових катодів в електролізерах при одержанні алюмінію методом електролізу розплаву та для усунення отворів у дні катодів електролізерів, а також способу усунення отворів у дні катодів електролізерів. UA 113292 C2 (12) UA 113292 C2 UA 113292 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Винахід стосується гранул дибориду титану для захисту від ерозії вуглецевих або графітних катодів для одержання алюмінію шляхом електролізу розплаву, а також для усунення отворів у катодах електролізерів. Підґрунтя винаходу Електролізер, який застосовують для одержання алюмінію шляхом електролізу розплаву, містить ванну з листового заліза, дно якого облицьоване теплоізоляційним матеріалом. У цій ванні розміщено множину розміщених поряд катодних блоків, які герметизовані вогнестійкою лицювальною масою і утворюють дно електролізера. Під дією електричного струму у цій плавильній ванні відбувається перетворення електролітичного розплаву на алюміній. Ця реакція зазвичай відбувається при температурі понад 950 °C. Для дотримання вимог щодо теплостійкості та хімічної стійкості, а також необхідної електропровідності катодні блоки виготовляють із вуглецевмісних матеріалів у діапазоні від напівграфітових до графітових. Вироби з цих матеріалів формують методом екструзії або вібраційного ущільнення після ретельного перемішування основних матеріалів. Для цього можна використовувати суміш із пеку, кальцинованого антрациту та/або графіту, яку потім випалюють при температурі близько 1200 °C. Виготовлений із цих сумішей напівграфітовий катод зазвичай називають вуглецевим катодом. Можливим є також використання суміші з пеку та коксу з додаванням або без додавання графіту. В цьому випадку матеріали випалюють при температурі близько 800 °C, а потім піддають графітизуючому відпалюванню (графітизації) при температурі понад 2400 °C. Одержаний у такий спосіб катод називають графітовим катодом. Застосовувані зазвичай вуглецеві катоди мають лише посередні електричні і термічні параметри, які вже не відповідають умовам експлуатації сучасних електролізерів, зокрема таких, що працюють із високим електричним струмом. Необхідність зменшення енергоспоживання, зокрема в існуючих установках, стимулює застосування графітових катодів. Графітизація графітового катоду при температурі понад 2400 °C дозволяє підвищити електро- і теплопровідність, завдяки чому створюються умови, що сприяють оптимізованій експлуатації електролізера. Завдяки зменшенню електричного опору катоду знижується енергоспоживання. Крім цього, можна також збільшити силу напрямленого в електролізер електричного струму, що дозволяє збільшити виробництво алюмінію. Завдяки високій теплопровідності катоду забезпечується можливість відведення надлишкового тепла, утворюваного внаслідок збільшення сили струму. Крім цього, електролізери з графітовими катодами є електрично менш нестабільними, ніж електролізери з вуглецевими катодами, тобто вони відрізняються меншим коливанням електричних потенціалів. Проте, було виявлено, що термін експлуатації електролізерів, оснащених графітовими катодами, є меншим порівняно з електролізерами, оснащеними вуглецевими катодами. Це пояснюється тим, що швидкість ерозії графітового катодного блоку є суттєво вищою, ніж швидкість ерозії вуглецевого катодного блоку. Отже, низька стійкість проти ерозії графітового катодного блоку є його недоліком, тому задача полягає в підвищенні стійкості проти ерозії і, таким чином, терміну експлуатації графітових катодних блоків. Поряд зі зносом великої площі катодного блоку серйозною проблемою є утворення локальних отворів конічної форми в дні катоду. Ці отвори зростають у напрямку від поверхні катоду до струмоведучої шини. Коли отвір сягає струмоведучої шини, це призводить до різкого збільшення вмісту домішки заліза в алюмінії та зрештою до руйнування електролізера. Рівень техніки Існують різні можливості зменшення зносу катодного блоку. У публікації WO 00/29644 описаний метод для утворення дибориду титану in situ на поверхні катоду, що має сприяти підвищенню стійкості катоду проти ерозії та окиснення. У публікації WO 00/36187 описаний спосіб одержання багатошарових катодів, в якому принаймні один шар матеріалу, що містить борид металу, нанесений на графітовий катод. Поряд із боридом металу шари містять також вуглець. Це також має сприяти підвищенню стійкості катоду проти ерозії та окиснення. Застосування сумішей дибориду титану з графітом як захисних шарів на катодах для підвищення їх стійкості проти ерозії добре відоме у промисловості, попри те, що їх застосовують рідко. Перевагою таких шарів порівняно з чисто графітовими катодами є суттєве збільшення змочуваності алюмінієм і пов'язана з цим можливість регулювання відстані між анодом і катодом, що дозволяє значно зменшувати енерговитрати електролізера або збільшити його продуктивність. Суттєвим недоліком описаних раніше сумішей дибориду титану з графітом є потреба у використанні великої кількості дорогого TiB2 (25-50 % шару завтовшки до 100 мм) і у 1 UA 113292 C2 5 10 15 20 25 30 35 40 45 50 55 великих витратах на процес виробництва багатошарових катодів, наприклад коекструзію або додатковий процес вібраційного ущільнення. Крім цього, доповнююча частина шару все ще складається з графіту або зв'язувальних засобів на основі вуглецю, які піддаються ерозії. Разом із ними з шару комбінованого матеріалу відбувається також вивільнення TiB2. У публікації "Simplifying Protection System to Prolong Cell Life", Maryam Mohamed AI Jallaf, Margaret Hyland, Barry Welch, Ali AI Zarouni, Light Metals 2011, стор. 1079-1084, описаний інший спосіб захисту катоду шляхом застосування дибориду титану. При цьому в електролізер вводять TiB2 у формі неокруглених скалкоподібних чи ребристих гранул, які під дією потоку розподіляються в електролізері на поверхні катоду. Переважно TiB2 осаджується на вже існуючих заглибинах, утворених в результаті ерозії. Завдяки застосуванню гранул отримують поверхню катоду, яка захищена від ерозії насипним шаром гранул дибориду титану. Товщину шару насипних гранул можна значно зменшити порівняно з сумішами TiB 2 з графітом, і немає потреби в спеціальному способі одержання катодів, як описано вище. Недолік цього способу полягає в м'якості гранул. Їх міцність при стисканні є невеликою, внаслідок чого під дією механічного навантаження, наприклад тиску і тертя, легко ламаються і перетворюються на порошок. Утворювані при цьому дрібні частинки TiB 2 відводяться з електролізера при регулярній відкачці розплавленого алюмінію і спричиняють забруднення алюмінію. Це призводить до зниження міцності, в результаті чого, зокрема в процесі вальцювання, утворюються дефекти. Іншим недоліком внаслідок руйнування гранул є досяжний ступінь ущільнення. В той час як при оптимізованому розподілу гранул за розміром може бути досягнутий високий ступінь ущільнення із невеликою кількістю порожнин між окремими гранулами, зруйновані гранули погіршують співвідношення між TiB2 та об'ємом вільного простору. В публікації US 3,766,025 описаний спосіб усунення отворів у катоді, в якому отвори заповнюють гранулоподібним матеріалом. Цим матеріалом може бути оксид алюмінію, карбід кремнію, або нітрид бору, переважно альфа-оксид алюмінію. Одержання гранул не описане. Недоліком цього способу є відсутність електропровідності заповнювачів. Заповнення отворів у катоді неелектропровідними матеріалами призводить до зменшення продуктивності електролізера і, таким чином, до збільшення витрат на виробництво алюмінію. Оксид алюмінію, який зазвичай використовують для усунення отворів у катодах, має також недолік, який полягає у незадовільній стійкості проти корозії порівняно з кріолітними розплавами. Зазвичай для усунення отворів в катоді використовують заповнювачі без упаковки (насипом) або в транспортній упаковці з паперу. Недоліком цього способу є те, що використовувані заповнювачі не вдається розмістити належним чином, і при опусканні на дно електролізера вони не лише заповнюють отвори, але й розподіляються на не пошкодженій поверхні дна електролізера. Задача винаходу Тому задачею винаходу є розроблення матеріалу, який дозволяв би подолати недоліки рівня техніки щодо стійкості проти ерозії та окиснення вуглецевих або графітових катодів в електролізерах, застосовуваних для одержання алюмінію шляхом електролізу розплаву. Задачею винаходу є також розроблення сипких заповнювачів для усунення отворів у катодах електролізерів, які дозволяли б збільшити продуктивність електролізера порівняно із сипкими заповнювачами, застосовуваними згідно з рівнем техніки, та поліпшити стійкість проти корозії порівняно із кріолітними розплавами. Задачею винаходу є також розроблення поліпшеного способу усунення отворів у дні катодів електролізерів шляхом цілеспрямованого введення заповнювача в отвори, які необхідно усунути. Суть винаходу Описану вище задачу згідно з винаходом вирішено в гранулах дибориду титану за пунктом 1, способі одержання таких гранул дибориду титану за пунктом 8, застосуванні таких гранул дибориду титану за пунктами 17 і 18, а також способі із застосуванням таких гранул дибориду титану за пунктом 19. Таким чином, предметом винаходу є гранули дибориду титану, що містять агрегати із первинних частинок дибориду титану, причому гранули дибориду титану мають округлену форму і є стійкими проти руйнування. Предметом винаходу є також спосіб одержання таких гранул дибориду титану, який включає наведені далі стадії: a) змішування порошку TiB2 із сировинними зв'язувальними матеріалами та/або допоміжними матеріалами, та/або розчинниками, b) одержання необроблених гранул TiB2 бажаного розміру, 2 UA 113292 C2 5 10 15 20 25 30 35 40 45 50 55 60 c) в разі необхідності висушування та/або видалення зв'язувального засобу для усунення розчинників та/або допоміжних матеріалів, та d) термообробка необроблених гранул TiB2 для одержання гранул TiB2. Предметом винаходу є також застосування відповідних винаходові гранул дибориду титану для покриття вуглецевих або графітових катодів в електролізерах, які застосовують для одержання алюмінію шляхом електролізу розплаву. Предметом винаходу є також застосування відповідних винаходові гранул дибориду титану для усунення отворів в дні катоду електролізерів, які застосовують для одержання алюмінію шляхом електролізу розплаву. Предметом винаходу є також спосіб усунення отворів в дні катоду електролізерів, які застосовують для одержання алюмінію шляхом електролізу розплаву, що включає наведені далі стадії: a) одержання композитних формованих виробів із дибориду титану та алюмінію, b) введення формованих виробів в отвори катоду працюючого електролізера, які мають бути усунені. Перевагою відповідних винаходові гранул дибориду титану порівняно зі звичайними сумішами дибориду титану і графіту є те, що відсутність графіту на робочій поверхні катоду дозволяє значно зменшити зумовлений ерозією знос і завдяки цьому подовжити термін експлуатації катоду. Товщина покривного шару катоду, виконаного лише з дибориду титану, може бути меншою, ніж товщина захисного шару із сумішей дибориду титану з графітом. Окрім цього, при нанесенні гранул дибориду титану на катод після встановлення катоду в електролізер можна відмовитися від здійснення потребуючих великих витрат додаткових методів коекструзії або вібраційного ущільнення, які є необхідними при застосуванні зазвичай застосовуваних сумішей дибориду титану з графітом, що дозволяє в цілому значно зменшити витрати на виготовлення катоду. Перевагою відповідних винаходові гранул дибориду титану порівняно з відомими м'якими гранулами TiB2 є те, що вони є механічно більш стабільними, тобто стійкими проти стирання та ламання, тобто стійкими при транспортуванні, і не подрібнюються під дією тиску або тертя. Це дозволяє ефективно запобігти утворенню дрібних частинок, які при регулярному відсмоктуванні алюмінію виводяться разом із ним із електролізера, і, завдяки цьому, їх негативному впливу на властивості алюмінію та утворенню дефектів у процесі вальцювання, а також зменшенню міцності. Перевагою твердих і міцних на стиснення гранул є також збереження встановленої шляхом цілеспрямованого змішування різних гранул чи гранулометричних фракцій високої щільності пакування протягом терміну експлуатації електролізера і утворення компактного шару для забезпечення кращого захисту катоду від зносу, зумовленого ерозією. Крім цього, перевагою відповідних винаходові гранул є також те, що вони мають округлену форму, завдяки чому вони краще піддаються розподілу на поверхні катоду. Відповідні винаходові гранули дибориду титану порівняно зі звичайними гранулами, застосовуваними для усунення точкового зносу катодів, мають ту перевагу, що вони є електропровідними і не справляють негативний вплив на продуктивність електролізера, а разом із цим витрати на виробництво алюмінію. Крім цього, їх перевагою порівняно із застосовуваним зазвичай Al2O3 є те, що TiB2 порівняно з кріолітними розплавами є більш стійким проти корозії. Відповідний винаходові спосіб усунення точкового зносу катодів, тобто отворів у катоді, в якому застосовують гранули дибориду титану в формі відливок із суміші TiB 2-Al, дозволяє цілеспрямовано розміщати гранули дибориду титану на місці, яке потребує ремонту, без їх розподілу на більшій площі поверхні. Компактні відливки TiB 2-Al опускаються в отвір у катоді, і там вивільняються, тобто алюміній розплавляється, а гранули TiB 2 залишаються в місці утвореного дефекту, який завдяки цьому може бути заповнений краще, ніж за допомогою звичайних способів. Деталізований опис винаходу Відповідні винаходові гранули TiB2 є механічно стабільними, їх міцність на стиснення і твердість є вищими порівняно з відомими м'якими гранулами. Завдяки цьому вони є стійкими проти стирання і руйнування, а також стійкими при транспортуванні і зберігають форму при перефасовуванні і введенні гранул у ванну електролізера для одержання алюмінію з розплаву з метою нанесення покриття на катод, тобто на цих стадіях одержують гранули відповідної форми та структури. Міцність на стиснення відповідних винаходові гранул ТiB 2, виміряна як максимальне зусилля, витримуване ними до моменту руйнування у випробуванні на стиснення, становить переважно менше 5 Н, більш переважно принаймні 7 Н, ще більш переважно менше 9 Н та 3 UA 113292 C2 5 10 15 20 25 30 35 40 45 50 55 60 особливо переважно менше 12 Н. Вимірювання міцності на стиснення здійснюють згідно з DIN 51 104. На відміну від DIN 51 104 потреби у застосуванні проміжних пластин (див. поз. 3 на фіг. 2 і розділ 5.2 стандарту DIN), оскільки міцність гранул є нижчою, ніж міцність спеченої кераміки. На відміну від DIN 51 104 не розраховують також віднесену до площі руйнівне напруження, і міцність на стиснення вказують як максимальне навантаження до моменту руйнування гранул (руйнівна сила). Відповідні винаходові гранули TiB2 містять переважно неорганічний зв'язувальний засіб, вміст якого може становити переважно до 10 мас. %, особливо переважно щонайбільше 1 мас. % відносно загальної маси гранул TiB2. Неорганічний зв'язувальний засіб містить переважно оксидний зв'язувальний засіб. Переважно оксидний зв'язувальний засіб містить сполуку алюмінію, вибрану з групи, що включає оксид алюмінію (Al 2O3), гідроксид алюмінію (Al(OH)3) і беміт (AIO(OH)), SiО2 або їх комбінації. Особливо переважним неорганічним зв'язувальним засобом є сполука алюмінію, переважно Al2O3. Розмір відповідних винаходові гранул TiB2 може становити від 1 до 10 мм. Переважно розмір гранул становить від 2 до 7 мм. Окрім цього, переважним є застосування принаймні 80 мас. % гранул TiB2 розміром щонайменше 2 мм. При цьому розмір гранул визначають традиційним методом ситового аналізу, тому вищевказані розміри гранул є "ситовими розмірами". Ситовий розмір від 1 до 10 мм при цьому означає, що гранули проходять крізь сито з розміром чарунок 10 мм, проте, вже не проходять крізь сито із розміром чарунок 1 мм. Форма відповідних винаходові гранул є не ребристою, блокоподібною чи скалкоподібною, а округленою; вони можуть мати форму від "картопляноподібної" чи галькоподібної до округлої або сферичної. Відповідні винаходові гранули є термостабільними в умовах експлуатації в процесі електролітичного одержання алюмінію. Відповідні винаходові гранули TiB2 можуть бути одержані способом, який включає такі стадії: a) змішування порошку TiB2 із сировинними зв'язувальними матеріалами та/або допоміжними матеріалами, та/або розчинниками, b) одержання необроблених гранул TiB2 бажаного розміру, c) в разі необхідності висушування та/або видалення зв'язувального засобу для усунення розчинників та/або допоміжних матеріалів, та d) термообробка (спікання) необроблених гранул TiB2 для одержання гранул TiB2. Можливим є комбінування стадій a) та b) в одну стадію способу. Стадії c) та d) також можуть бути об'єднані в одну стадію. Як вихідний матеріал для одержання відповідних винаходові гранул TiB2 на стадії a) використовують порошок TiB2 (масу первинних частинок), дисперсність і чистота якого відповідають параметрам типових комерційно доступних продуктів, використовуваних для одержання металокерамічних конструктивних елементів. Середній розмір частинок (d50) подібних порошків TiB2 становить переважно близько 2-20 мкм. Дисперсність порошку TiB2 (розподіл величини первинних частинок, питома площа за методом Брунауера-Емметта-Теллера (Brunauer-Emmett-Teller-BET)) впливає на оброблюваність на відповідній стадії способу (змішування, гранулювання, спресовування, екструдування) та зумовлює для досягнення певного розміру кінцевого продукту дотримання різних технологічних параметрів у рамках різних технологій. При використанні більш тонкодисперсного вихідного порошку необхідно збільшувати кількість рідини і тривалість технологічного процесу для одержання гранул певного розміру. Це стосується також одержання екструзійних мас або пресмас. Якщо для одержання відповідних винаходові гранул TiB2 додають сировинні матеріали, із яких утворюють термостабільні зв'язувальні засоби, як сировинні матеріали для утворення зв'язувальних засобів на стадії a) застосовують неорганічні сировинні матеріали або попередники таких матеріалів, тобто матеріали, які при твердінні гранул TiB2 на стадії d) утворюють неорганічні зв'язувальні засоби (так звані системи попередник-зв'язувальний засіб). Придатними до застосування є оксидно-керамічні сировинні матеріали для зв'язувальних засобів або матеріали, які при твердінні гранул TiB 2 утворюють оксидну кераміку. Можуть бути застосовані сировинні матеріали для зв'язувальних засобів на основі SiО 2 або утворюючі SiО2, а також на основі Al2О3 або утворюючі Al2О3. Переважними є матеріали на основі Al2О3 або утворюючі Al2О3, особливо переважними – сировинні матеріали для зв'язувальних засобів, утворюючі Al2О3. Для досягнення надійної зв'язувальної дії використовують переважно наночастинкові сировинні матеріали для зв'язувальних засобів або такі, що в умовах стадій b) - d) утворюють зв'язувальний засіб у формі наночастинок (системи попередник-зв'язувальний засіб), оскільки вони у дуже низькій концентрації і при відповідно нижчій температурі проявляють бажані 4 UA 113292 C2 5 10 15 20 25 30 35 40 45 50 55 60 властивості. Наночастинковими зв'язувальними засобами є зв'язувальні засоби, середній розмір частинок яких становить менше 100 нм. Прикладами сировинних матеріалів для зв'язувальних засобів на основі SiО 2 є пірогенний кремнезем чи колоїдальний двоокис кремнію (fumed silica), плавлений (аморфний) кварц (fused silica), осаджена кремнієва кислота і кварцове борошно. Як утворюючі SiО 2 системи попередник-зв'язувальний засіб можуть бути застосовані, наприклад, силани і силоксани як попередники фаз SiО2 зв'язувальних засобів і, наприклад, Al(OH)3 або AIO(OH) як попередники фаз Al2O3 зв'язувальних засобів. Як сировинні матеріали для зв'язувальних засобів на основі SiО 2 в формі розчину зв'язувального засобу для гранулювання можуть бути безпосередньо застосовані також комерційно доступні золі на основі SiО2 (як водні, так і етанолові), в разі потреби відповідно розбавлені залежно від вихідної концентрації. Прикладами придатних до застосування комерційно доступних продуктів на водній основі є золі SiО 2 компанії NALCO та кізельзоль (кремнієвий золь) в формі продукту Köstrosol (хімічний завод, Бад Костриц). Якщо вибрані сировинні матеріали для зв'язувальних засобів не перебувають вже у рідкій формі, переважно їх переводять у рідку форму, причому як розчинник можуть бути застосовані як органічні розчинники, так і вода або суміші органічних розчинників із водою. Прикладом етанолового сировинного матеріалу для зв'язувальних засобів є етанолова суспензія наночастинок SiО2 і силанів, комерційно доступний продукт компанії EPG (найменування продукту MTKS) або компанії Inomat (найменування продукту Inosil). Прикладами сировинних матеріалів для зв'язувальних засобів на основі Al 2O3 є комерційно доступні золі Al2O3 або золь-гелі, такі як, наприклад, дисперсії наночастинок Al2O3, розмір яких становить менше 100 нм. Крім цього, можуть бути застосовані також дуже тонкодисперсні корундові порошки, середній розмір частинок яких (d50) становить менше 1 мкм. Як утворюючі Al2O3 системи попередник-зв'язувальний засіб особливо переважно застосовують золь-гелі AIO(OH) (бемітові золь-гелі), які дозволяють шляхом варіювання концентрації встановлювати бажане значення вмісту зв'язувального засобу Al2O3 в кінцевому продукті в широкому діапазоні, і які, крім цього, характеризуються хорошою оброблюваністю при гранулюванні. Кількість сировинних матеріалів для зв'язувальних засобів переважно слід вибирати такою, щоб уникнути негативного впливу на електропровідність гранул дибориду титану. Як допоміжні матеріали на стадії a) можуть бути застосовані додаткові органічні зв'язувальні засоби, такі як, наприклад, акрилати (наприклад, продукт Duramax), целюлоза (наприклад, продукт Degalan), полісахариди і воски (стеарин), а також добавки, що полегшують пресування, та пластифікатори, які розкладаються при тепловій обробці на стадії d). Переважно для гранулювання застосовують розчинник, якщо ущільнення не здійснюють сухим способом. Зазвичай для гранулювання переважно застосовують воду. Можуть бути застосовані також інші рідини. Для одержання відповідних винаходові гранул TiB2 на стадії b) можуть бути застосовані різні способи, які дозволяють одержувати готові гранули округленої форми. Можливим методом є формування пелет. При цьому із пластичної керамічної маси, одержаної з порошку TiB2 і в разі потреби розчину, золю або гелю із сировинних матеріалів для зв'язувальних засобів, виготовляють, наприклад, за допомогою балансирного преса і відповідних ситових вставок, смуги або гранули з подрібнених смуг. Для гранулювання можна використовувати також змішувач і підключений до нього екструдер та відповідні формувальні насадки, завдяки чому можуть бути одержані смуги або гранули з подрібнених смуг. Смуги діаметром, наприклад, 5 мм нарізають на відрізки бажаної довжини, наприклад 5 мм, або подрібнюють, використовуючи вологість маси. Залежно від концентрації та кількості потрібного розчину зв'язувального засобу і розподілу первинних частинок використовуваного порошку TiB2 за розміром при цьому в разі потреби можуть бути застосовані додаткові технологічні допоміжні засоби або добавки що полегшують пресування. Як технологічні допоміжні засоби можуть бути застосовані, наприклад, акрилати (наприклад Duramax), целюлоза (наприклад Degalan), полісахариди і воски (стеарин). Сировинна маса, яку використовують для гранулювання подрібнених смуг, містить близько 30 мас. % розчинника, переважно води. Іншим можливим способом гранулювання є таблетування суміші порошку TiB 2 і розчинника, а також в разі необхідності розчину сировинних матеріалів для зв'язувальних засобів, з якої після змішування/гомогенізації шляхом пресування із застосуванням відповідних формувальних насадок формують пелети, таблетки, сочевицеподібні таблетки або пластинки. В разі потреби можуть бути використані додаткові технологічні допоміжні засоби, такі як добавки для полегшення пресування. Прес-суміш, яку використовують для таблетування, містить близько 5 5 UA 113292 C2 5 10 15 20 25 30 35 40 45 50 55 мас. % розчинника, переважно води, а також близько 10 мас. % сухої добавки для полегшення пресування. Як добавки для полегшення пресування при цьому можуть бути використані, наприклад, акрилати, целюлоза, полісахариди і воски, такі як стеарин. Іншим можливим способом одержання відповідних винаходові гранул TiB 2 на стадії b) є сухе ущільнення. Для цього на стадії a) порошок TiB2 змішують із добавками для полегшення пресування, наприклад із восками, і в разі потреби сухими сировинними матеріалами для зв'язувальних засобів, після чого спресовують. Добавки для полегшення пресування знову видаляють або на стадії d), або ще раніше на стадії c) на окремо здійснюваній стадії видалення зв'язувального засобу. Переважним способом одержання відповідних винаходові гранул TiB 2 є формувальне гранулювання порошків TiB2 із одержанням гранул середнім діаметром, наприклад, 5 мм. У результаті формувального гранулювання зазвичай одержують гранули від округленої до округло-сферичної форми. При цьому стадії a) та b) можуть бути об'єднані, тобто змішування і гранулювання здійснюють на одній стадії. Таким чином можуть бути одержані не вміщуючі зв'язувального засобу гранули TiB2 або гранули TiB2 з невеликим вмістом зв'язувального засобу. Як розчинники можна застосовувати органічні розчинники або воду, переважно воду. З урахуванням кількості вихідної суміші чи наявного в розпорядженні об'єму для гранулювання шляхом формувального гранулювання можна одержувати гранули різного розміру за однаковий час шляхом варіювання кількості розчину чи концентрації зв'язувального засобу, або гранули різного діаметру формують у певному діапазоні розчину зв'язувального засобу шляхом варіювання тривалості гранулювання. Особливо переважним для формувального гранулювання є застосування бемітового золюгелю як зв'язувального засобу завдяки його реологічним властивостям, який краще стабілізує до висихання гранули, утворені шляхом формувального гранулювання, аніж золі та дисперсії. Іншою перевагою цього зв'язувального засобу є те, що його основою є вода. Сировинні матеріали для зв'язувальних засобів для забезпечення кращої гомогенізації переважно використовують у розчиненій формі, в цьому випадку гранули висушують переважно на стадії c). Стадію c) висушування здійснюють для видалення розчинника із використовуваних сировинних матеріалів для зв'язувальних засобів та застосовуваної для гранулювання води чи розчинника. Якщо стадію висушування здійснюють як окрему стадію способу, розчинник не слід враховувати на наступній стадії d) способу (кальцинування, отвердження/спікання). Одержані на стадії b) формування зелені гранули слід якнайменше переміщувати чи доторкатися до них, щоб мінімізувати чи уникнути ламання і стирання. Стадію висушування можна здійснювати, наприклад, у сушильній шафі або камерній сушарці з циркуляцією повітря, а також в обертовій печі або методом псевдозрідження. Можливим є також застосування інших сушильних агрегатів. Завдяки термічній обробці гранул на стадії d) збільшується твердість і механічна стабільність. При застосуванні зв'язувальних засобів на основі SiО 2 термообробку чи отвердження здійснюють в інертній атмосфері переважно при температурі щонайменше 1400 °C. При застосуванні зв'язувальних засобів на основі Al2О3 термообробку чи отвердження здійснюють в інертній атмосфері переважно при температурі щонайменше 1600 °C. При застосуванні утворюючих SiО2 сировинних матеріалів для зв'язувальних засобів (системи попередник-зв'язувальний засіб) термообробку чи отвердження здійснюють в інертній атмосфері переважно при температурі щонайменше 900 °C. При застосуванні особливо переважних утворюючих Al2О3 сировинних матеріалів для зв'язувальних засобів (системи попередник-зв'язувальний засіб) термообробку чи отвердження здійснюють в інертній атмосфері переважно при температурі щонайменше 800 °C, особливо переважно щонайменше 1100 °C. При застосуванні особливо переважного сировинного матеріалу для зв'язувальних засобів беміту необхідно здійснювати дегідратацію гранул TiB2 із перетворенням беміту Al 2О3 при температурі щонайменше 800 °C. При температурі 800 °C починається перетворення AIO(OH) на Al2О3, яке завершується при температурі 1100 °C. До того ж завдяки термообробці при температурі 1100 °C помітно зростає твердість і стабільність. Термообробку при температурі 800 °C переважно слід здійснювати в інертній атмосфері протягом щонайменше 30 хвилин. Інертна атмосфера запобігає окисненню TiB2 на TiО2, який в кріоліті/Al є менш стійким і не є електропровідним. Особливо переважно термообробку здійснюють в інертній атмосфері при температурі 1100 °C протягом щонайменше 60 хвилин. З однієї сторони завдяки цьому забезпечується видалення усієї утворюваної води (Н 2О), з іншої сторони – починається спікання наночастинкового Al2О3, що спричиняє твердіння гранул. 6 UA 113292 C2 5 10 15 20 25 30 35 40 45 50 55 Кальцинування при температурі 800 °C і спікання при температурі 1100 °C можна здійснювати однією або двома стадіями. Термообробку гранул TiB2, які не містять зв'язувальний засіб, здійснюють в інертній атмосфері переважно при температурі щонайменше 1100 °C, особливо переважно при температурі від 1800 до 2100 °C, особливо переважно при температурі близько 2000 °C. Відповідними винаходові гранулами TiB2, які були одержані без застосування зв'язувального засобу, є спечені гранули TiB2. Відповідні винаходові гранули TiB2, одержані із застосуванням сировинних матеріалів для зв'язувальних засобів, після термообробки на стадії d) окрім первинних частинок TiB 2 містять ще неорганічний зв'язувальний засіб, яким при застосуванні основаних на SiО 2 чи утворюючих SiО2 сировинних матеріалів для зв'язувальних засобів є SiО 2, при застосуванні основаних на Al2О3 або утворюючих Al2О3 сировинних матеріалів для зв'язувальних засобів – неорганічний зв'язувальний засіб Al2О3. При застосуванні відповідних винаходові гранул TiB2 як захисту від корозії вуглецевих або графітових катодів в електролізерах для одержання алюмінію гранули TiB2 до або після введення в електролізер і введення електролізера в експлуатацію розміщують на дні катоду. Розміщення і рівномірний розподіл насипних гранул забезпечується завдяки механічній стабільності гранул TiB2 і спрощується завдяки округленій формі гранул порівняно з пелетами і таблетками. Гранули TiB2 можуть бути також застосовані як маса для усунення отворів, які утворюються катоді в процесі експлуатації електролізера. Для цього відповідні винаходові гранули TiB 2 в процесі експлуатації електролізера розміщують в електролізері для одержання алюмінію над отворами. Гранули осідають на дно електролізера і заповнюють, принаймні частково, отвір, який має бути усунений. Для поліпшення можливості застосування гранул TiB 2 для усунення отворів в катоді композитні формовані вироби з дибориду титану та алюмінію (відливки TiB2-Al). Для цього гранули TiB2 висипають або вводять, перемішуючи, в рідкий розплав алюмінію. Альтернативно гранули TiB2 заливають алюмінієм. Для цього гранулами заповнюють відповідні форми чи тиглі і заливають розплавом алюмінію (лиття під низьким тиском, гравітаційне лиття, кокільне лиття). Одержані в результаті формовані вироби являють собою щільне пакування з гранул, таблеток чи пелет, які тримаються докупи, оскільки проміжки між ними заповнені розплавом алюмінію чи застиглим металом. Якщо для одержання формованих виробів використовують відповідні винаходові гранули TiB2 із неорганічними зв'язувальними засобами, зв'язувальний засіб чи покриття гранул TiB 2 зв'язувальним засобом сприяє змочуванню розплавом. Маса одержаних таким чином, заповнених гранулами TiB2 формованих алюмінієвих виробів (блоків, циліндрів тощо) становить близько 5 – 20 кг. Заповнений TiB2 формований виріб із алюмінію вводять у ванну з розплавом над отвором у катоді, який має бути усунений, після чого цей формований виріб опускається на дно. В процесі опускання на дно або після занурення в отвір, який має бути усунений, алюміній розплавляється, і з нього вивільняються гранули TiB2. Приклади і порівняльні приклади Приклад 1 (гранули, які не містять зв'язувальний засіб) 4,5 кг порошку TiB2 (d50=11 мкм) закладали в змішувач інтенсивної дії (виробник - компанія Eirich). Перемішуючи, додавали 500 мл води і піддавали гранулюванню протягом 10 хвилин. Одержані в результаті вологі гранули висушували протягом 12 годин в сушильній шафі з циркуляцією повітря при температурі понад 80 °C. Потім висушені гранули відпалювали при температурі 1100 °C протягом однієї години в атмосфері аргону (в проточному режимі). Вихід гранул із визначеним методом ситового аналізу розподілом частинок за розміром від 0,2 мм до 5 мм становив 75 %. Вихід гранул із розподілом частинок за розміром від 2 мм до 5 мм становив 60 %. Одержані в результаті гранули мали округлену форму, бути стійкими до стирання і руйнування і не ламалися при розтиранні чи стисканні між пальцями. Приклад 2 (гранули, одержані формувальним гранулюванням, які містять беміт як зв'язувальний засіб) Для одержання бемітового золь-гелю (сировинний матеріал для зв'язувального засобу) продукт Disperal компанії Sasol диспергували у воді. Дисперсію нагрівали до температури понад 95 °C і піддавали пептизації шляхом додавання концентрованої HNO 3. Після охолодження одержали гель (6 мас. % Al2O3). 7 UA 113292 C2 5 10 15 20 25 30 35 40 45 50 55 60 4,5 кг порошку TiB2 (середній розмір частинок d50=11 мкм) закладали в змішувач інтенсивної дії (тип R02, виробник - компанія Eirich). Перемішуючи, додавали 500 мл бемітового золь-гелю (6 мас. % Al2O3) і піддавали гранулюванню протягом 10 хвилин. Одержані в результаті вологі гранули висушували протягом 12 годин в сушильній шафі з циркуляцією повітря при температурі понад 80 °C. Потім висушені гранули відпалювали при температурі 1100 °C протягом однієї години в атмосфері аргону (в проточному режимі). Вихід гранул із визначеним методом ситового аналізу розподілом частинок за розміром від 0,5 мм до 8 мм становив 90 %. Вихід гранул із розподілом частинок за розміром від 2 мм до 8 мм становив 70 %. Одержані в результаті гранули мали округлену форму, бути стійкими до стирання і руйнування і не ламалися при розтиранні чи стисканні між пальцями. Приклад 3 (гранули, одержані формувальним гранулюванням, які містять беміт як зв'язувальний засіб) Повторювали Приклад 2, проте висушені гранули піддавали відпалюванню при температурі не 1100 °C, а 800 °C протягом однієї години в атмосфері аргону (в проточному режимі). Одержані в результаті гранули мали округлену форму, бути стійкими до стирання і руйнування і не ламалися при розтиранні чи стисканні між пальцями. Приклад 4 (гранули, одержані формувальним гранулюванням, які не містять зв'язувальний засіб) Повторювали Приклад 1, проте висушені гранули піддавали відпалюванню при температурі не 1100 °C, а 2000 °C протягом однієї години в атмосфері аргону (в проточному режимі). Одержані в результаті гранули мали округлену форму, бути стійкими до стирання і руйнування і не ламалися при розтиранні чи стисканні між пальцями. Приклад 5 (гранули, одержані формувальним гранулюванням, які містять беміт як зв'язувальний засіб) Повторювали Приклад 2, проте висушені гранули піддавали відпалюванню при температурі не 1100 °C, а 2000 °C протягом однієї години в атмосфері аргону (в проточному режимі). Одержані в результаті гранули мали округлену форму, бути стійкими до стирання і руйнування і не ламалися при розтиранні чи стисканні між пальцями. Приклад 6 (гранули, одержані формувальним гранулюванням, які містять беміт як зв'язувальний засіб) 4,5 кг порошку TiB2 (середній розмір частинок d50=11 мкм) закладали в змішувач інтенсивної дії (виробник - компанія Eirich). Перемішуючи, додавали 400 мл бемітового золь-гелю із Прикладу 2 (6 мас. % Al2O3) і піддавали гранулюванню протягом у цілому 10 хвилин. Одержані в результаті вологі гранули висушували протягом 12 годин в сушильній шафі з циркуляцією повітря при температурі понад 80 °C. Потім висушені гранули відпалювали при температурі 1100 °C протягом однієї години в атмосфері аргону (в проточному режимі). Вихід гранул із визначеним методом ситового аналізу розподілом частинок за розміром від 0,2 мм до 5 мм становив 95 %. Вихід гранул із розподілом частинок за розміром від 2 мм до 5 мм становив 80 %. Одержані в результаті гранули мали округлену форму, бути стійкими до стирання і руйнування і не ламалися при розтиранні чи стисканні між пальцями. Порівняльний приклад 1 (гранули з фільтраційного осаду, які не містять зв'язувальний засіб) 1,5 кг порошку TiB2 (d50) за допомогою мішалки диспергували у 4 літрах води. Суспензію після цього фільтрували. Одержаний фільтрувальний осад разом із фільтрувальним папером висушували протягом 12 годин у сушильній шафі з циркуляцією повітря при температурі понад 80 °C. Висушений фільтрувальний осад подрібнювали, пропускаючи крізь сито із розміром чарунок 5 мм, і одержаний в результаті подрібнений матеріал знову розділяли на фракції шляхом пропускання крізь сито з діаметром чарунок 1 мм. Вихід гранул із розподілом частинок за розміром від 1 мм до 5 мм становив 5 %. Одержані в результаті гранули мали ребристу чи скалкоподібну форму, легко ламалися при розтиранні чи здавлюванні між пальцями, тобто не були стійкими до руйнування. Порівняльний приклад 2 (гранули з фільтраційного осаду, які не містять зв'язувальний засіб) Повторювали Приклад 1, проте висушені гранули потім не піддавали термообробці. Одержані в результаті гранули мали округлену форму, проте легко ламалися при розтиранні чи здавлюванні між пальцями, тобто не були стійкими до руйнування. Порівняльний приклад 3 (гранули, одержані формувальним гранулюванням, які містять беміт як зв'язувальний засіб) Повторювали Приклад 2, проте висушені гранули потім не піддавали термообробці. 8 UA 113292 C2 5 10 15 20 Одержані в результаті гранули мали округлену форму, проте легко ламалися при розтиранні чи здавлюванні між пальцями, тобто не були стійкими до руйнування. Порівняльний приклад 4 (гранули з фільтраційного осаду, які не містять зв'язувальний засіб) Повторювали порівняльний приклад 1, проте одержані з фільтраційного осаду гранули відпалювали при температурі 1100 °C протягом однієї години в атмосфері аргону (в проточному режимі). Одержані в результаті гранули мали ребристу чи скалкоподібну форму, легко ламалися при розтиранні чи здавлюванні між пальцями, тобто не були стійкими до руйнування. Приклад 7 Одержані гранули з Прикладів 1 – 5, а також порівняльних прикладів 1-4 потім піддавали випробуванню на міцність на стиснення. Міцність на стиснення окремих гранул визначали згідно з вимогами DIN 51 104 з випробною швидкістю 2 мм/хв. (універсальна машина для випробувань марки Zwick 1472 із програмним забезпеченням Softone TestXpert II для керування машиною і реєстрації виміряних даних). Міцність на стиснення вимірювали як максимальне навантаження при ламанні/руйнуванні гранули (випробний зразок). Як випробувальний пристрій використовували паралельні притискні плити із загартованої сталі. Вимірювання здійснювали на фракції гранул у діапазоні розмірів від 4 до 5 мм. Результати випробувань для визначення міцності на стиснення, відображені як максимальне зусилля до руйнування гранул, наведені в Таблиці. Таблиця Приклад № Порівняльний приклад 1 Порівняльний приклад 2 Порівняльний приклад 3 Порівняльний приклад 4 Приклад 1 Приклад 2 Приклад 3 Приклад 4 Приклад 5 Опис Максимальне зусилля [Н] Гранули, одержані з фільтрувального не піддається вимірюванню коржа, які не містять зв'язувальний засіб, (< 0,5) висушені Гранули, одержані формувальним гранулюванням, які не містять 0,85 зв'язувальний засіб, висушені Гранули, одержані формувальним гранулюванням, які містять беміт як 2,08 зв'язувальний засіб, висушені Гранули, одержані з фільтрувального коржа, які не містять зв'язувальний засіб, 4,17 1100 °C Гранули, одержані формувальним гранулюванням, які не містять 15,1 зв'язувальний засіб, 1100 °C Гранули, одержані формувальним гранулюванням, які містять беміт як 20,5 зв'язувальний засіб, 1100 °C Гранули, одержані формувальним гранулюванням, які містять беміт як 15,2 зв'язувальний засіб, 800 °C Гранули, одержані формувальним гранулюванням, які не містять 100 зв'язувальний засіб, 2000 °C Гранули, одержані формувальним гранулюванням, які містять беміт як 132 зв'язувальний засіб, 2000 °C ФОРМУЛА ВИНАХОДУ 25 30 1. Гранули дибориду титану, що містять агрегати із первинних частинок дибориду титану та неорганічного зв'язуючого, причому гранули мають округлену форму, ситовий розмір від 1 до 10 мм і міцність на стиснення до руйнування щонайменше 5 Н. 2. Гранули п. 1, причому міцність на стиснення, виміряна як максимальне зусилля до руйнування гранул у випробуванні на стиснення, становить щонайменше 7 Н, переважно щонайменше 9 Н та особливо переважно 12 Н. 9 UA 113292 C2 5 10 15 20 25 30 35 40 3. Гранули за будь-яким із пп. 1 або 2, причому гранули як неорганічний зв'язувальний засіб містять переважно оксидний зв'язувальний засіб. 4. Гранули за п. 3, причому неорганічним зв'язувальним засобом є сполука алюмінію, вибрана з групи, що включає оксид алюмінію (Аl2О3), гідроксид алюмінію (Аl(ОН)3) і беміт (АlО(ОН)), SiO2 або їх комбінації. 5. Гранули за п. 3 або 4, причому неорганічним зв'язувальним засобом є Аl2О3. 6. Гранули за будь-яким із пп. 1-5, причому ситовий розмір становить від 2 до 7 мм, переважно від 2 до 7 мм. 7. Гранули за будь-яким із пп. 1-6, причому розмір щонайменше 80 мас. % гранул становить щонайменше 2 мм. 8. Спосіб одержання гранул дибориду титану за будь-яким із пп. 1-7, який включає наведені далі стадії: a) змішування порошку дибориду титану з неорганічними сировинними матеріалами для зв'язувальних засобів та/або допоміжними матеріалами та/або розчинниками, b) одержання необроблених гранул дибориду титану методом формувального гранулювання, c) висушування для усунення розчинників та/або допоміжних матеріалів, та d) термообробка необроблених гранул дибориду титану при температурі щонайменше 800 °C для одержання гранул дибориду титану. 9. Спосіб за п. 8, причому середній розмір частинок (d 50) використаного порошку дибориду титану становить від 2 до 20 мкм. 10. Спосіб за п. 8 або 9, причому як сировинні матеріали для зв'язувальних засобів використовують наночастинкові сировинні матеріали для зв'язувальних засобів або системи попередник-зв'язувальний засіб, які утворюються в умовах одержання на стадіях b)-d). 11. Спосіб за п. 10, причому як систему попередник-зв'язувальний засіб використовують утворюючі SiO2 сировинні матеріали для зв'язувальних засобів. 12. Спосіб за п. 10, причому як систему попередник-зв'язувальний засіб використовують утворюючі Аl2О3 сировинні матеріали для зв'язувальних засобів. 13. Спосіб за п. 12, причому як сировинний матеріал для зв'язувальних засобів використовують золь-гель Аl(ОН) (бемітовий золь-гель). 14. Спосіб за п. 11, причому термообробку на стадії d) здійснюють в інертній атмосфері при температурі щонайменше 900 °C. 15. Спосіб за п. 12 або 13, причому термообробку на стадії d) здійснюють в інертній атмосфері при температурі щонайменше 1100 °C. 16. Застосування гранул дибориду титану за будь-яким із пп. 1-7 для покриття вуглецевих або графітових катодів в електролізерах, які застосовують для одержання алюмінію шляхом електролізу розплаву. 17. Застосування гранул дибориду титану за будь-яким із пп. 1-7 для усунення отворів у дні катодів електролізерів, які застосовують для одержання алюмінію шляхом електролізу розплаву. 18. Спосіб усунення отворів у дні катодів електролізерів, які використовують для одержання алюмінію шляхом електролізу розплаву, що включає наведені далі стадії: a) одержання композитних формованих виробів із гранул дибориду титану за п. 1 та алюмінію, b) введення формованих виробів в отвори катоду, які мають бути усунені, в процесі експлуатації електролізера. 45 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюTitanium diboride granules as erosion protection for cathodes

Автори англійськоюEngler, Martin, Victor, Georg

Автори російськоюЭнглер Мартин, Виктор Георг

МПК / Мітки

МПК: C04B 35/63, C25C 3/06, C04B 35/58

Мітки: захист, гранули, дибориду, титану, ерозії, катодів

Код посилання

<a href="https://ua.patents.su/12-113292-granuli-diboridu-titanu-yak-zakhist-katodiv-vid-erozi.html" target="_blank" rel="follow" title="База патентів України">Гранули дибориду титану як захист катодів від ерозії</a>

Попередній патент: Метаболіти транскломіфену і їх застосування

Наступний патент: Застосування активності ендогенної днкази для зниження вмісту днк

Випадковий патент: Золовловлювач