Пристрій для виготовлення паяних багатошарових металевих труб

Текст

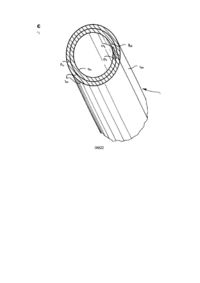

1. Устройство для изготовления паянных многослойных металлических труб, содержащее несколько пар формирующих роликов, калибро вочную оправку, закрепленную на свободном кон це тяговой штанги, контактные ролики, соединен ные с источником питания, средство для охлажде ния трубы и средство для подачи трубы, отли чающееся тем, что оно снабжено дополнительно парой контактных роликов с приводом их враще ния, расположенных перед основной парой кон тактных роликов, соединенных с источником пита ния и электрически связанных с последней по хо ду технологического процесса парой формирую щих роликов, которые электрически связаны с ос новной парой контактных роликов. 2. Устройство по п.1, отличающееся тем, что по следняя пара формирующих роликов, основная и дополнительная пары контактных роликов распо ложены на равных расстояниях друг от друга. 3. Устройство по п.1 или 2, отличающееся тем, что все пары роликов установлены неподвижно относительно продольной оси устройства. 4. Устройство по п.З, отличающееся тем, что до полнительная пара контактных роликов выполне на с возможностью обеспечения большей частоты вращения, чем частота вращения последней пары формирующих роликов и обеспечения меньшей частоты вращения основной пары контактных ро ликов. 5. Устройство по любому из пп.1 - 4, отличаю Изобретение относится к области пайки, в частности к устройству для изготовления многослойных паяных металлических труб, и может найти применение при изготовлении трубчатых элементов для различных отраслей машиностроения. щееся тем, что последняя пара формирующих роликов и основная пара контактных роликов снабжены приводами их вращения. 6. Устройство по любому из пп.1 - 5, отличаю щееся тем, что все пары роликов и устройство для подачи трубы установлены с возможностью обеспечения плотного, без проскальзывания, при легания к наружной поверхности изготавливаемой трубы. 7. Устройство по любому из пп.1- 6, отличающее ся тем, что приводы вращения, пара роликов и средства для подачи трубы электрически связаны между собой. 8. Устройство по любому из пп.З - 7, отличаю щееся тем, что последняя пара формирующих роликов и основная пара контактных роликов под ключены к одному полюсу источника питания, а дополнительная пара контактных роликов под ключена ко второму полюсу источника питания. 9. Устройство по п.8, отличающееся тем, что оно снабжено средством для регулирования электри ческой мощности, подаваемой на формирующие и контактные ролики путем изменения напряжения и силы тока. 10. Устройство по п.9, отличающееся тем, что содержит электрическую схему, состоящую из трансформатора, тиристорных устройств и вы прямляющих устройств, при этом каждая фаза трансформатора соединена на входе с тиристорным устройством и на выходе - с выпрямляющим устройством, и три фазы источника постоянного тока подсоединены вместе к двум клеммам, со единенным со всеми парами роликов. 11. Устройство по п. 10, отличающееся тем, что каждое тиристорное устройство содержит два ти ристора, соединенных встречно параллельно. 12. Устройство по п. 11, отличающееся тем, что трансформатор подключен по схеме треугольни ка. Известное устройство для изготовления паяных многослойных металлических труб описано в патенте ДЕ 886945. В этом патенте три пары контактных роликов, расположенных в направлении против движения потока, перемещаются независимо друг от друга в осевом направлении. Из па О 00 00 см < 27880 тента ДЕ 886945 невозможно, однако, получить более подробную информацию относительно трубопрокатного устройства. Наиболее близким по технической сущности к заявляемому является устройство, описанное в патенте ЕР N 0036968 В1, КЛ.В23К1/16, в соответствии с которым устройство для изготовления паяных многослойных металлических труб, содержит несколько пар формирующих роликов, калибровочную оправку, закрепленную на свободном конце тяговой штанги, контактные ролики, соединенные с источником питания, средство для охлаждения трубы и средство для подачи трубы. В случае известного устройства согласно патенту ЕР N 0036968 В1 вся кондуктивная зона нагревания, осуществляющая непрерывный нагрев до температуры пайки многослойного, в частности двухслойного корпуса трубы, перемещающегося со скоростью подачи трубы, ограничивается двумя элементами, которые питаются электрическим током. Первый элемент, питаемый электрическим током и расположенный в направлении против движения потока относительно направления подачи трубы, состоит из контактного башмака, фиксируемого параллельно продольной оси корпуса трубы в ее осевом направлении. Напротив него в направлении движения потока расположена тепловая или же паяльная камера, заполненная защитным газом, в которой располагается паяльная зона. В этой паяльной камере расположен также второй элемент, питаемый электрическим током, который состоит из роликовой вращающейся контактной пары, приводимой в результате движения подачи трубы, контактные ролики которой имеют по своей внешней окружности кольцеобразные желобки с соответственно частично кольцеобразным поперечным сечением (калибровка) для обеспечения хорошего электрического контакта. Контактные ролики обеспечивают в конце зоны накаливания, в которой испаряется припой, в частности медный припой, наряду со своими функциями электрического контакта одновременно фиксирование корпуса трубы, прежде чем этот корпус стабилизируется после охлаждения и затвердевшую паяную многослойную стальную трубу, в частности в двухслойную трубу. В случае устройства, известного из патента ЕРО 036968 В1, существенным является то, что расположенный в направлении против движения потока контактный башмак перемещается вместе с первым элементом, питаемым электрическим током, обеспечивая тем самым регулирование длины зоны накаливания. При этом подсоединяются оба питаемых электрическим током элемента к источнику переменного тока с трансформированным пониженным напряжением. В патенте ЕРО 036968 В1 описано подробно также роликовое устройство для ступенчатого пластичного преобразования плоской полосообразной металлической ленты, пропускаемой через шлицевую трубу, до получения первоначально непаянного двухслойного корпуса трубы. Для этого предусматривается трубопрокатный агрегат с отдельными валками, которые состоят соответст венно из пары формирующих роликов. Эта пара формирующих роликов, расположенная в направлении движения потока относительно направления подачи трубы, которая захватывает провальцованный многослойный, но еще непаяный корпус трубы, охватывает в той же самой плоскости поперечного сечения также калибровочную оправку, так называемый поплавок. Этот поплавок образует симметричное калибровочное тело вращения с ломаными переходами, которое, расширяясь в направлении движения потока, крепится на свободном конце тяговой штанги, которая по сравнению с поплавком имеет меньший диаметр. Удерживаемый неподвижно в пространстве конец тяговой штанги пропускается в направлении против движения потока по отношению к поплавку из шлицевой зоны корпуса трубы наружу и крепится там. Согласно патенту (ЕРО 036968 В1) пониженное трансформированное однофазное напряжение переменного тока, также как и в случае устройства описанного выше типа (DE 886945) подается на элементы, питаемые электрическим током. Согласно устройству по патенту ЕРО 036968 В1 можно реализовать простым образом непрерывный процесс пайки, несмотря на толерантные размеры при непропаянном корпусе трубы, поэтому оно хорошо зарекомендовало себя на практике, насколько это было возможно. Устройство согласно патенту ЕРО 036968 В1 считалось лучшим из известных устройств, так как в других известных устройствах производительность труда была еще более низкой. Исходя из описанного выше, в основе настоящего изобретения лежит задача существенно увеличить производительность труда путем усовершенствования известного устройства при сохранении его простой конструкции и обеспечении непрерывного процесса пайки. Поставленная задача решается благодаря тому, что предложенное устройство для изготовления паяных многослойных металлических труб содержит несколько пар формирующих роликов, калибровочную оправку, закрепленную на свободном конце тяговой штанги, контактные ролики, соединенные с источником питания, средство для охлаждения трубы и средство для подачи трубы и, в соответствии с изобретением, указанное устройство снабжено дополнительно парой контактных роликов с приводом их вращения, расположенных перед основной парой контактных роликов, соединенных с источником питания и электрически связанных с последней по ходу технологического процесса парой формирующих роликов, которые электрически связаны с основной парой контактных роликов. Устройство в соответствии с изобретением позволяет многократно увеличить производительность труда, не возможную при использовании известного устройства указанного типа (ЕРО 036968). Предлагаемое устройство в соответствии с изобретением обеспечивает решение поставленой задачи благодаря тому, что последняя параформирующих роликов одновременно является калибрующими и контактными роликами и охва 27880 тывает непропаянный многослойный корпус трубы и также поплавок Этот изобретательский признак позволяет получить прежде всего простую конструкцию, поскольку расположенный в последующем в направлении по движению потока трубопрокатный агрегат наряду с выполняемой им функцией пластичного изменения формы получает дополнительную функцию элемента питаемого электрическим током Особенность заключается в том, что в этом изобретении было определено, что нормальное давление, воздействующее от калибрующих формирующих роликов через многослойный корпус трубы на поплавок, направленное радиально внутрь, одновременно используется в качестве контактного давления для подачи электрической энергии в корпус многослойной трубы Бпагодаря такому первому элементу, питаемому электрическим током, получается вследствие этого предпосылка для осуществления оптимального электрического контакта, в результате чего может подаваться электрическая энергия по всей поверхности поперечного сечения многослойного, в частности двухслойного корпуса трубы, в этот корпус, что представляет собой решающую предпосьтку для увеличения производительности труда и получения над8жных результатов работа Использование в дальнеии.ек' расположенного в направлении движения потока трубопрокатного агрегата в качестве первого элемента, питаемого электрическим током, основывается далее на том, что нагретая многослойная труба представляет собой чрезвычайно неустойчивое образование, которое должно по возможности не иметь механических контактов, чтобы тем самым избежать деформации и брака в корпусе намотанной трубы (неправильная пайка, неверный размер) Также и с этой точки зрения оказывается чрезвычайно эффективным применение существующего трубопрокатного агрегата в качестве элемента, питаемого электрическим током, так как запаянный многослойный корпус трубы не изменяет своего положения в радиальном направлении в кольцеобразном зазоре между поплавком и последними формирующими роликами Кроме того, решению поставленной задачи способствует и то, что дополнительная пара контактных роликов выполнена с возможностью обеспечения большей частоты вращения, чем частота вращения последней пары формирующих роликов и обеспечения меньшей частоты вращения основной пары контактных роликов, кроме того, изобретением предусмотрено, что последняя пара формирующих роликов и основная пара контактных роликов снабжены приводами их вращения, в то время как в известных до настоящего времени в технике, обычные контактные ролики вращались только в результате движения /подачи/разрыв трубы Большая частота вращения дополнительной пары контактных роликов, в соответствии с настоящим изобретением, дает возможность учитывать возникающие при нагревании корпуса трубы тепловые изменения длины, чтобы таким образом избегать провисаний корпуса трубы между элементами, питаемыми электрическим током, свя занных с появлением вредных поперечных смещений На решение поставленной задачи направлено и то что приводы вращения, пара роликов и средства для подачи трубы электрически связаны между собой Из патента DE 886945 известна возможность воздействия усилий трения контактных роликов на поверхность трубы благодаря несколько более быстрому вращению пары электрических контактных роликов Такой тип привода для контактных роликов может быть применим для определенных случаев, но невозможно избежать вредных вибраций при его применении в случае, где возникает трение между контактными роликами и поверхностью трубы Для большего числа возможных случаев применения зарекомендовал себя как целесообразный вариант конструктивного исполнения в соответствии с настоящим изобретением, в соответствии с которым все пары роликов и устройство для подачи трубы установлены с возможностью обеспечения плотного, без проскальзывания, прилегания к наружной поверхности изготавливаемой трубы, чтобы таким образом, избегая вредных вибраций обеспечить свободное от вибраций прохождение трубы через нагревательную оОНу В другом варианте исполнения изобретения предусматривается на равном расстоянии между последней парой формирующих роликов и основной парой контактных роликов дополнительная пара контактных роликов со средним элементом, питаемым электрическим током, которая имеет собственный привод, причем зона предварительного нагревания располагается между первым и средним элементом, питаемым электрическим, током, и зона накаливания располагается между средним и вторым элементом, питаемым электрическим током Три расположенные на расстоянии друг от друга коктактиые роликовые пары известны в основном из патента DE 886945 Преимущество такой конструкции состоит в основном в более выгодном электрическом питании, распределяемом на три контактные роликовые пары, и в возможности оптимизировать зону предварительного нагрева путем изменения расстояния между последней парой формирующих роликов и дополнительной парой контактных роликов Такое изменение расстояния требуется в настоящем изобретении обычно только при первом монтаже или же первой установке устройства Технологическое изменение любого расстояния с целью учета, например колебаний размеров, обусловленных браками в трубе, не требуется в устройстве в соответствии с настоящим изобретением в противоположность известным устройствам (ЕРО 036968 В1) Это подтверждается другими изобретательскими признаками, в соответствии с которыми все контактные роликовые пары остаются неподвижными относительно продольной оси корпуса трубы Из патента DE 886945 известны элементы, к которым подается переменный ток питания, и при этом включаются параллельно зона предварительного нагревания и зона накаливания В противоположность этому для получения более высокой производительности труда оказывается более 27880 выгодным в другом варианте конструктивного исполнения изобретения питать элементы, к которым подается электрический ток, постоянным током и при этом включать зону предварительного нагревания в зону накаливания параллельно. При этом в соответствии с дополнительными признаками настоящего изобретения с целью регулирования подводимой электрической мощности к элементам, питаемым электрическим током, изменяются как электрическое напряжение, так и сила электрического тока. В качестве особенно выгодного для регулирования начальной фазы и также для корректировки технологических состояний зарекомендовал себя при этом вариант конструктивного использования в соответствии с настоящим изобретением, согласно которому для питания элементов, к которым подается электрический ток регулируемой электрической мощности, к каждой фазе электрического трансформатора трехфазного тока подключают на входе тиристорное устройство, регулирующее мощность в том, что на выходе каждой отдельной фазы подключается выпрямляющее устройство и что три фазы постоянного тока для питания элементов, к которым подается электрический ток, подключены вместе к двум подсоединительным клеммам. Преимущество описанной выше схемы регулирования электрической мощности в соответствии с настоящим изобретением состоит в том, что можно полностью отказаться от аксиального перемещения конкретной роликовой пары, в частности когда зона предварительного нагревания устанавливается только один раз между последней парой формирующих (контактных) роликов и дополнительной парой контактных роликов для определенного типа труб, при этом это происходит уже при первом монтаже устройства. Регулирование мощности а зависимости от размеров трубы и скорости подачи трубы может затем осуществляться s соответствии с настоящим изобретением исключительно через тиристорное устройство, регулирующее мощность на входе трансформатора и. кроме того, изобретением предусмотрено подключение трансформатора по схеме треугольника. Из брошюры "Кондуктивное нагревание металлов", изданной в 1989г. Рейн~8естфальским Электрицитетсверк Акциенгезельшафт (см. там стр. 15 и 16 во взаимосвязи с рисунком 37), известно, что во взаимосвязи с накаливанием проволоки предусматривают регулирование электрической мощности на выходе усиления тока через тиристоры, а также последовательную схему включения трансформатора трехфазного тока и впрыскивателя. Однако, в отличие от изобретения, в случае накаливания проволоки, относящегося к иной области техники, из-за различных напряжений подаются различные электрические мощности. Для изобретения, наоборот, является существенным то, что три фазы постоянного тока, подающие питание на элементы, на которые подается ток, для обоих включенных параллельно участков труб (зона предварительного нагрева и зона накаливания) подсоединены вместе на две клеммы. Последующие признаки изобретения вытекают из дополнительных пунктов формулы изобретения, которые будут описаны ниже. На фиг. 1 показана в аксонометрической проекции частично двухслойная стальная труба, спаянная медью, нафиг. 2 - часть устройства для изготовления паяных многослойных стальных труб, расположенная в направлении против потока относительно направления подачи трубы или же подачи потока, на фиг. 3 - часть устройства для изготовления паяных многослойных стальных труб, расположенная в направлении движения потока, в схематическом изображении, на фиг. 4 - схема питания электрической энергией. На фиг. 1 ссылочным номером 1 обозначена двухслойная стальная груба, паяная медью. Двухслойная стальная лента обозначена ссылочным номером 2 и медные слои (показаны толстой линией) обозначены ссылочным номером 3. Исходным материалом для двухслойной трубы (фиг. 1) паяной медью, является покрытая гальванически с двух сторон медным слоем 3 стальная лента 2, которая образует катушку 4 (фиг 2). Материал ленты на участках о и 6 имеет на каждом из них по скошенной зоне для получения ровно закругленного конца трубы (фиг. 1). Устройство (фиг. 2, 3) функционирует следующим образом. Два тяговых ролика 7 тянут покрытую слоем меди 3 стальную ленту 2 с вращающейся катушки 4 (не показано), в связи с чем перемещают покрытую слоем меди 3 стальную ленту 2 о направлении подачи или же в направлении движения потока 8. В трубопрокатных агрегатах 9 и 10 покрытая слоем меди 3 стальная лента 2 преобразуется затем пластично в холодном состоянии в шлицевую трубу с расширяющимся наверх шлицем 11. Через шлиц 11 проникает закрепленная на своем конце 12 в точке 13 оправка 14 во внутреннюю часть шлицевой трубы и простирается в направлении подачи 8 за пределы трубопрокатных агрегатов 15,16 и 17. В направлении движения потока 8 за трубопроводным агрегатом 17 расположен корпус трубы 18 (фиг. 1), с тем отличием, что он еще не пропаян. Формирующие ролики трубопрокатных агрегатов 9-16, хотя и имеют отличия в выполнении, обозначены в общем ссылочным номером 19, а их направление вращения обозначено цифрой 20. Оправка 14 имеет на своем свободном конце собственно справочную часть, а именно калибровочную оправку, так называемый поплавок 21. Поплавок 21 представляет собой симметричное тело вращения с продольным выпуклым контуром, проходящее с преодолением упругого сопротивления по направлению 8. Оправка 14 имеет, кроме того, тяговую штангу 22, на расширяющемся в направлении движения потока свободном конце, к которой крепится поплавок 21. Поплавок 21 имеет больший наружный диаметр, чем тяговая штанга 22. 27880 Последние пары формирующих роликов 23, 24 (фиг. 2, 3), расположенные далее в направлении потока трубопрокатного агрегата 17, образуют калибр 25, который в своем поперечном сечении представляет собой полукруглый профилированный желобок по наружной окружности последних формирующих роликов 23, 24. Устройство для получения двухслойной стальной трубы 1 паяной медью, обозначено цифрой 26. Устройство 26 имеет первый элемент 27, питаемый электрическим током, второй элемент 28, питаемый электрическим током, и средний элемент 29, питаемый электрическим током. Первый элемент 27, питаемый электрическим током, образован последней парой формирующих роликов 23,24 трубопрокатного агрегата 17, который наряду с функцией пластичного изменения формы выполняет также функцию электрических контактных роликов. Последняя пара формирующих роликов 23,24 прижимает между собой двухслойный корпус трубы (в основном в соответствии с фиг. 1) к поплавку 21 по круглой форме так, что в этом месте получается оптимальный электрический контакт между последней парой формирующих роликов 23,24 и внутренним двухслойным корпусом трубы 18, опирающимся о поплавок 21. Рядом с первым элементом 27, питаемым электрическим током, однако удаленным от него в направлении движения потока по направлению 8, располагается средний элемент 29, питаемый электрическим током, с двумя дополнительными контактными роликами 30,31. Эти дополнительные контактные ролики 30,31, аналогично состоящие из соответствующего металла, в основном из стали, имеют с учетом теплового удлинения зоны пайки калибр полукруглой формы, в основном идентичный последней паре формирующих роликов 23,24. Дополнительные контактные ролики 30,31 плотно контактируют в соответствии с этим с полукруглой поверхностью корпуса трубы 18. Аналогично как и дополнительные контактные ролики 30,31 выполнены конструктивно основные контактные ролики 32,33, которые представляют собой второй элемент 28, питаемый электрическим током. Дополнительные и основные контактные ролики 30,31, 32,33 находятся в тепловой или же паяльной камере 34, которая состоит из двух отдельных паяльных камер 35 и расположенной между ними герметичной соединительной трубы 36. Внутреннее пространство паяльной камеры 34 содержит атмосферу защитного газа, в частности смесь из водорода и азота, для предотвращения окисления корпуса трубы 18. Особое конструктивное исполнение паяльной камеры 34, т.е. ее разделение на три отдельные части 35, 36, 35, позволяет существенно уменьшить объем защитного газа. Входы и выходы отдельных паяльных камер 35 представляют собой соответственно соединительные втулки 37 из соответствующего материала. В направлении по движению потока примыкает к паяльной камере 34 удлиненная охлаждающая камера 38, в которой протекает охлаждающее средство, в частности протекает вода, и которая с целью упрощения чертежа изображена только частично уменьшенной по длине. В направлении по движению потока за охлаждающей камерой 38 находится устройство 39, подающее трубу, которое в случае показанного примера конструктивного исполнения имеет два стальных ролика 40,41, которые идентичны дополнительным парам контактных роликов 30, 31 или же основным парам контактных роликов 32,33, калибры 25 которых плотно и прочно захватывают круглую поверхность готовой двухслойной стальной трубы 1, и подают к катушечному устройству. Элементы 27 и 29, питаемые электрическим током, образуют между собой зону предварительного нагревания ZV (фиг. 3). Зона накаливания ZJ располагается между средним элементом 29, питаемым электрическим током, и вторым элементом 28, питаемым электрическим током. При этом располагается внутри паяльной камеры 35 собственно раскаленный участок накаливания, на котором корпус трубы нагревается до температуры примерно 1150°С, и происходит пайка. Последние формирующие ролики 23,24 (как, впрочем, также все остальные формирующие ролики 19 трубопрокатных агрегатов 9,10, 15-17, а также и дополнительные и основные пары контактных роликов 30,31 и 32,33 и пара подающих роликов 40,41 имеют собственные приводы. Зоны трубы ZV и ZG, находящиеся под воздействием электрического тока, подключены между собой параллельно (фиг. 4). Питание устройства 26 электрическим током осуществляется от сети трехфазного тока с фазами А,В,С. Между фазами имеется напряжение 380 V. Каждая фаза имеет на входе регулирование мощности, осуществляемое с помощью соответственно двух антипараллельно подключенных тиристоров 42 или же тиристорных групп. Три фазы А,В,С, регулирующие мощность, подсоединены к первичной обмотке 1 трансформатора 43 трехфазного тока, имеющего соединение в форме треугольника, ко вторичной обмотке которого 11 для каждой фазы подключено устройство для выпрямления тока 44,45. Все имеющие соответственно устройства для выпрямления тока 44,45 регуляторы мощности прямого напряжения, со смещенными относительно друг друга фазами подключены совместно к двум подсоединенным клеммам 46,47. Эти подсоединительные клеммы 46,47 подают затем хотя и пульсирующее, однако благодаря наличию трех фаз достаточно сглаженное напряжение постоянного тока со средним напряжением приблизительно 50V, которое предпочтительно является максимальным напряжением. К подсоединительным клеммам 46,47 подсоединены параллельно находящиеся под напряжением участки трубы ZV и ZG. Вся зона нагревания обозначена ссылочным номером Z. Хотя на чертеже это не показано, но соответственно оба ролика последней пары формирующих роликов 23,24 или же дополнительной пары контактных роликов 30,31, или основной пары контактных роликов 32,33 элементов 27, 28 и 29, питаемых электрическим током, соединены с подсоедини 27880 тельными клеммами 46, 47.Последняя пара формирующих роликов 23,24, а также основная пара контактных роликов 32,33 имеют в точке 48 заземление. Последняя пара формирующих роликов 23,24 расположенного далее в направлении движения потока трубопрокатного агрегата 17, имеет собственные приводы, например через карданные валы привода прокатного стана. Вследствие этого, вращаясь, последняя пара формирующих роликов 23,24 жестко соединена между собой. Формирующий ролик 24 может, например, приводить электрический тахометр 49, который с помощью многожильного электрического кабеля 50 соединяется с распределительным щитом 51. Дополнительные и основные пары контактных роликов 30,31, 32,33, а также пара подающих роликов 40,41 устройства 39 для подачи трубы соединены соответственно с электромотором 52, осуществляющим их привод. На каждом валу мотора располагается аналогично электрический тахометр 49. Как электромоторы 52, так и электрические тахометры 49 соединены с помощью многожильного электрического кабеля 50 с распределительным щитом 51, так что получается известное серворегулирование. Во время работы устройства 26 направляется число оборотов последней пары формирующих роликов 23,24 через электрический тахометр 49 как основная базовая величина на вычислительное устройство распределительного щита 51. Это вычислительное устройство сравнивает поступившие от остальных электрических тахометров 49 и дополнительных и основных пар контактных роликов 30, 31 и 32,33, а также пар подающих ро ликов 40,41 электрические сигналы между собой и регулирует после этого число оборотов отдельных электрических моторов 52 путем сравнения действительной заданной величины таким образом, что все расположенные последовательно в направлении движения потока дополнительные и основные контактные ролики 30,31 и 32,33 на корпусе трубы 18 или же стальные подающие ролики 40,41 на двухслойной трубе 1 вращаются без проскальзывания. Дополнительные и основные контактные ролики 30,31 и 32,33 и подающие ролики 40,41 соединены между собой по единой схеме движения (не показано) с помощью соответствующего привода, например с помощью зубчато-ременного привода. Очень важно упомянуть о том, что регулирование электрической мощности, подаваемой к элементам 27, 29 и 28, питаемым электрическим током, а также как для запуска устройства 26, так и для поддержания равномерного технологического режима осуществляется только с помощью регулируемых тиристорных устройств 42, подключенных на входе трансформатора 43. Регулирование скоростей вращения дополнительных и основных пар контактных роликов 30,31 и 32,33 и пары подающих роликов 40,41 блокируется электрически через распределительный щит 51 (что является известным), так что может выполняться индивидуальная корректировка скорости вращения любой пары роликов как дополнительной и основной пары контактных роликов 30,31, 32,33, так и пары подающих роликов 40,41 только с помощью отдельного включения. є "І 088Z2 27880 I в 088ZZ 27880 10 27880 ДП "Український інститут промислової власності" (Укрпатент) Бульв. Лесі Українки, 26, Київ, 01133, Україна (044) 254-42-30, 295-61-97 Підписанододруку '/Л^ОУ2001 p. Формат60x84 1 /8. Обсяг її) обл.-вид.арк. Тираж50 прим. Зам. 3£3 УкрІНТЕІ Вул. Горького, 180, Київ, 03680 МСП, Україна (044) 268-25-22 11

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23K 11/06, B23K 1/14

Мітки: труб, багатошарових, металевих, паяних, пристрій, виготовлення

Код посилання

<a href="https://ua.patents.su/12-27880-pristrijj-dlya-vigotovlennya-payanikh-bagatosharovikh-metalevikh-trub.html" target="_blank" rel="follow" title="База патентів України">Пристрій для виготовлення паяних багатошарових металевих труб</a>

Попередній патент: Прибиральна машина для підмітання рейкового шляху

Наступний патент: Спосіб отримання хлорангідридів кислот

Випадковий патент: Комбайн прохідницький із вбудованими буровими колонками