Спосіб та пристрій для запінювання баластних шарів

Номер патенту: 94815

Опубліковано: 10.06.2011

Автори: Петерзон Андреас, Вірт Юрген, Павлік Вольфганг

Формула / Реферат

1. Спосіб часткового або повного запінювання порожнин в баластній структурі баластного шару, під яким знаходиться земляне полотно (7), реактивним полімером, при якому

a) реактивні компоненти дозовано подають в щонайменше одну мішалку високого тиску (1, 26) і там перемішують, і

b) рідку реактивну суміш (4), яка виходить з мішалки високого тиску, наносять, у вільній течії, на поверхню баластної структури (6), який відрізняється тим, що

c) рідка реактивна суміш протікає крізь баластний шар (5) до земляного полотна (7), і

d) потім реактивна суміш піниться і в результаті підіймається, причому

e) час старту для реактивної суміші (4) встановлюють так, щоб процес спінення починався по суті тільки тоді, коли реактивна суміш досягне земляного полотна (7).

2. Спосіб за п. 1, який відрізняється тим, що час старту для реактивної суміші становить від 3 до 30 сек.

3. Спосіб за п. 1 або 2, який відрізняється тим, що час старту визначається каталізатором або активатором, який окремо дозовано додають в мішалку високого тиску і перемішують з реактивною сумішшю.

4. Спосіб за п. 1 або 2, який відрізняється тим, що час старту визначається каталізатором або активатором, який окремо затравлюють в дозований потік одного з основних компонентів.

5. Спосіб за п. 1 або 2, який відрізняється тим, що час старту визначається каталізатором або активатором, який окремо дозується в потік доливного об'єму одного з реактивних компонентів і перемішується, причому потім цю реактивну суміш подають в робочий резервуар.

6. Спосіб за одним з пп. 1-5, який відрізняється тим, що величину поверхні контакту F між земляним полотном (7) і реактивним полімером, а також висоту підйому ZS реактивного полімеру, що спінюється всередині баластного шару (5), встановлюють регулюванням маси реактивної суміші (4), яка наноситься.

7. Спосіб за одним з пп. 1-6, який відрізняється тим, що реактивну суміш випускають з щонайменше однієї мішалки високого тиску зі швидкістю від 0,5 до 10 м/с, переважно від 1 до 8 м/с, особливо переважно від 2 до 5 м/с.

8. Спосіб за одним з пп. 1-7, який відрізняється тим, що відстань d між щонайменше однією мішалкою високого тиску і баластною структурою становить максимум 50 см, переважно максимум 30 см, особливо переважно максимум 10 см.

9. Спосіб за одним з пп. 1-8, який відрізняється тим, що температуру щебеню в баластному шарі регулюють.

10. Спосіб за одним з пп. 1-9, який відрізняється тим, що реактивну суміш наносять на баластну структуру з двох боків, безпосередньо поряд зі шпалами, причому одночасно.

11. Спосіб за п. 10, який відрізняється тим, що введення суміші проводять в напрямі шпали і по суті в один прохід, причому при перетині рейок введення суміші на короткий час переривають.

12. Спосіб за одним з пп. 1-9, який відрізняється тим, що у верхній зоні баластного шару розташовані шпали (12, 12а, 12b, 27), і введення суміші проводять в напрямі шпал в два прийоми, а саме по черзі від одного боку шпали до іншого.

13. Спосіб за п. 11 або 12, який відрізняється тим, що введення суміші вздовж шпал (кг/см) є функцією пройденого шляху в подовжньому напрямі шпали, так що і висота підйому ZS піни, що підіймається, є функцією пройденого шляху в подовжньому напрямі шпали.

14. Спосіб за п. 13, який відрізняється тим, що ZS безперервно підвищується від одного боку баластного шару до іншого, причому підвищення становить від 2° до 10°.

15. Пристрій (20) для запінювання порожнин в баластній структурі (6) баластного шару (5), під яким знаходиться земляне полотно (7), реактивним полімером, який містить

a) рейковий транспортний засіб (21) і

b) щонайменше один дозуючий пристрій (24), який знаходиться на рейковому транспортному засобі, для дозування реактивного компонента, який містить поліол, який гідравлічно з'єднаний лініями з відповідними резервуарами (23) для поліольного компонента, і

c) щонайменше один дозуючий пристрій, який знаходиться на рейковому транспортному засобі, для дозування ізоціанатного компонента, який лініями з'єднаний з відповідними резервуарами для ізоціанатного компонента, і

d) щонайменше одну мішалку (26) високого тиску, яка лініями гідравлічно з'єднана з дозуючими пристроями для реактивного компонента, який містить поліол, і для ізоціанатного компонента, а також,

e) щонайменше один дозуючий пристрій для активатора або каталізатора, який лініями гідравлічно з'єднаний з дозуючим пристроєм або відповідним резервуаром для реактивного компонента або напряму гідравлічно з'єднується з мішалкою високого тиску.

16. Пристрій за п. 15, який відрізняється тим, що на рейковому транспортному засобі є робочий резервуар, який містить суміш поліолу і активатора або каталізатора, і цей робочий резервуар гідравлічно з'єднаний лініями з іншим дозуючим пристроєм для поліольного компонента і із запасним резервуаром для поліольного компонента, а також з дозуючим пристроєм і запасним резервуаром для активатора, причому між дозуючими пристроями і робочим резервуаром є змішувальний пристрій для змішування активатора або каталізатора з потоком поліолу.

17. Пристрій за п. 16, який відрізняється тим, що на рейковому транспортному засобі розташовані також агрегати (31) для регулювання температури баластного шару.

18. Пристрій за одним з пп. 15-17, який відрізняється тим, що на рейковому транспортному засобі знаходяться також пристрої для сушіння баластного шару.

19. Пристрій за одним з пп. 15-18, який відрізняється тим, що на рейковому транспортному засобі розташовані також маніпулятори (25) для наведення щонайменше однієї мішалки високого тиску.

20. Пристрій за п. 19, який відрізняється тим, що з маніпуляторами (25) зв'язаний також сенсорний пристрій (29) для реєстрації положень розташованих на баластному шарі шпал (27) або рейок (28).

21. Пристрій за п. 15, який відрізняється тим, що рейковий транспортний засіб має колеса, причому випуск мішалки високого тиску в напрямі випуску з мішалки знаходиться максимум в 30 см перед найбільш задньою в напрямі виходу точкою кіл коліс і переважно навіть видається за найбільш задню в напрямі випуску точку поверхонь коліс.

22. Пристрій за п. 15, який відрізняється тим, що випуск мішалки високого тиску спрямований по суті перпендикулярно напряму руху рейкового транспортного засобу.

Текст

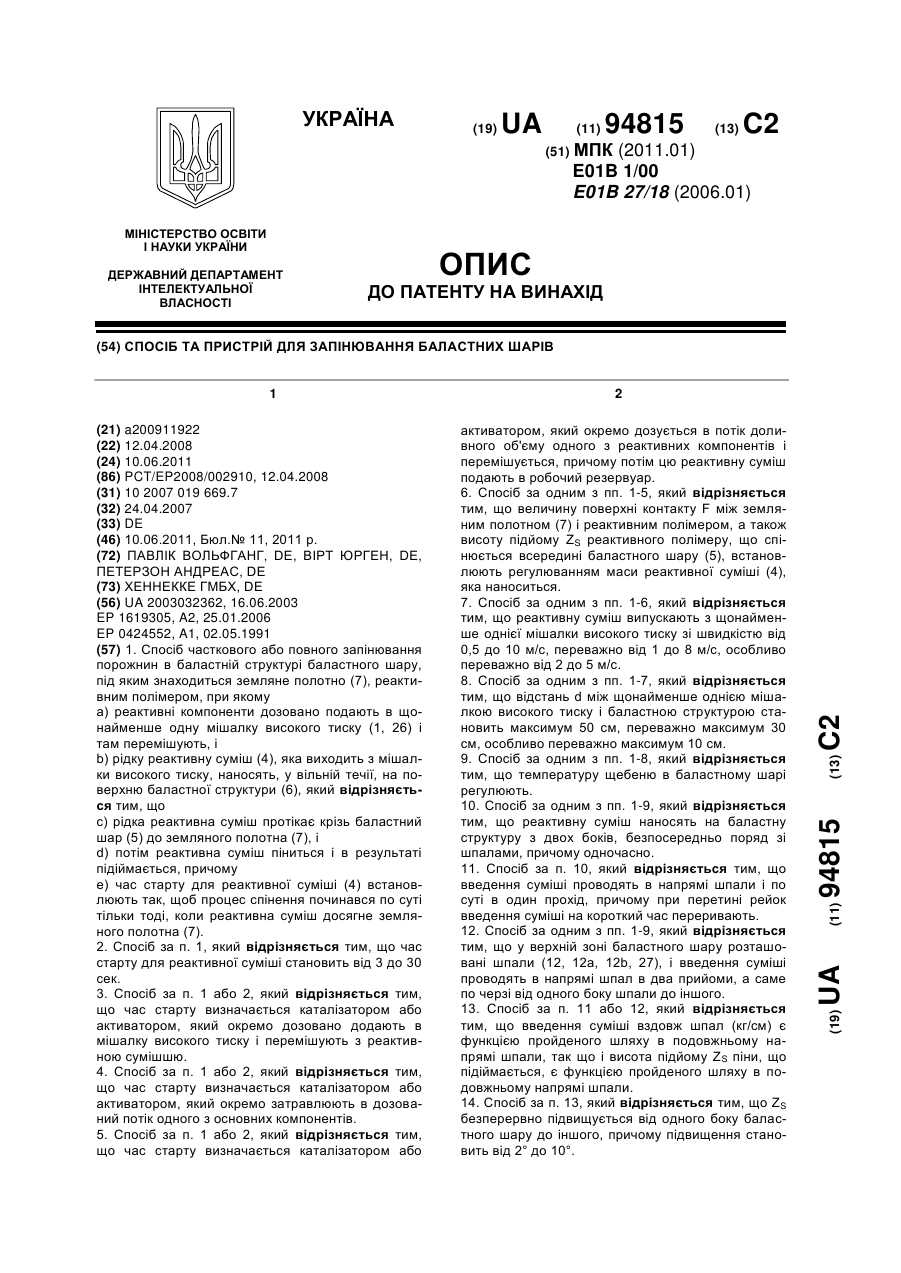

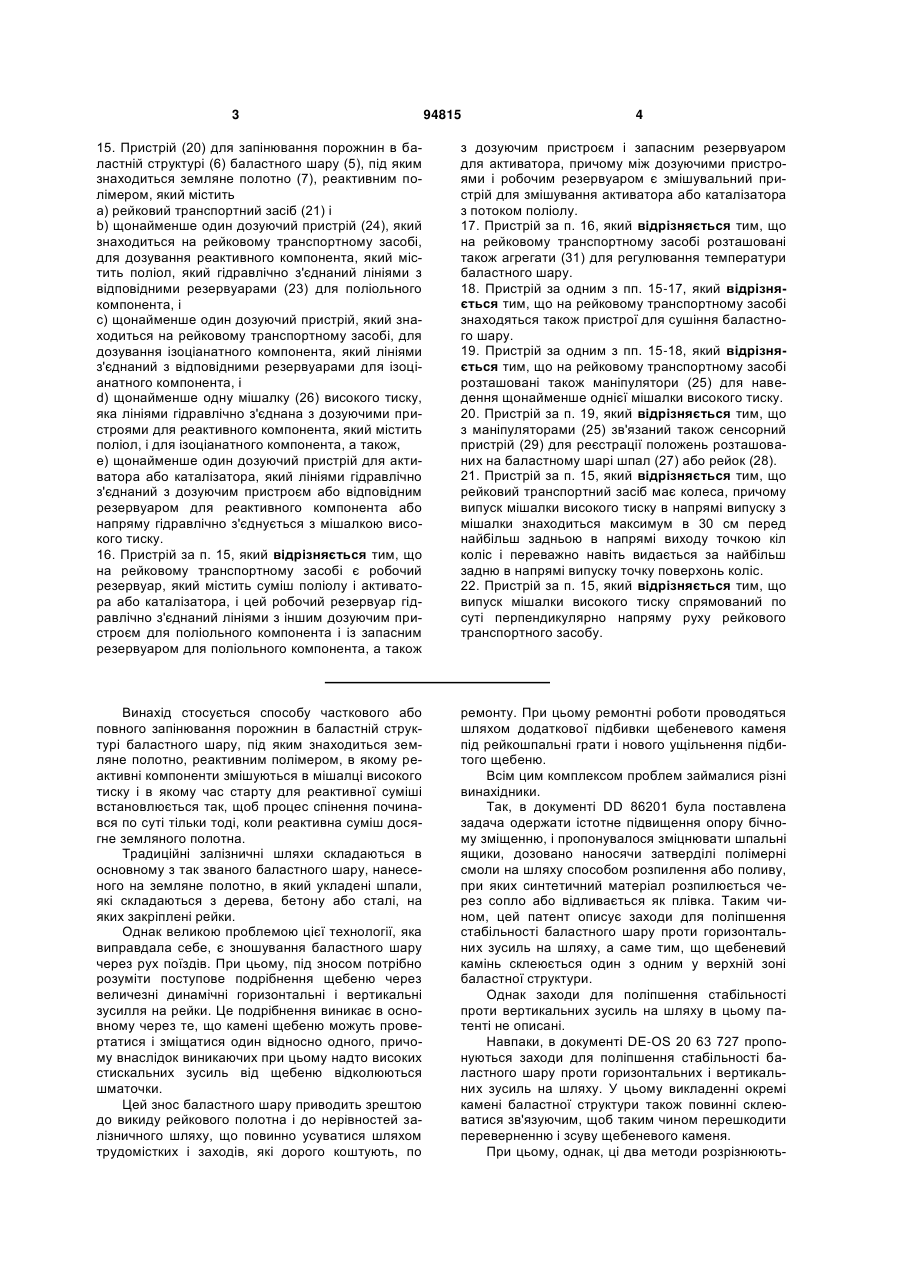

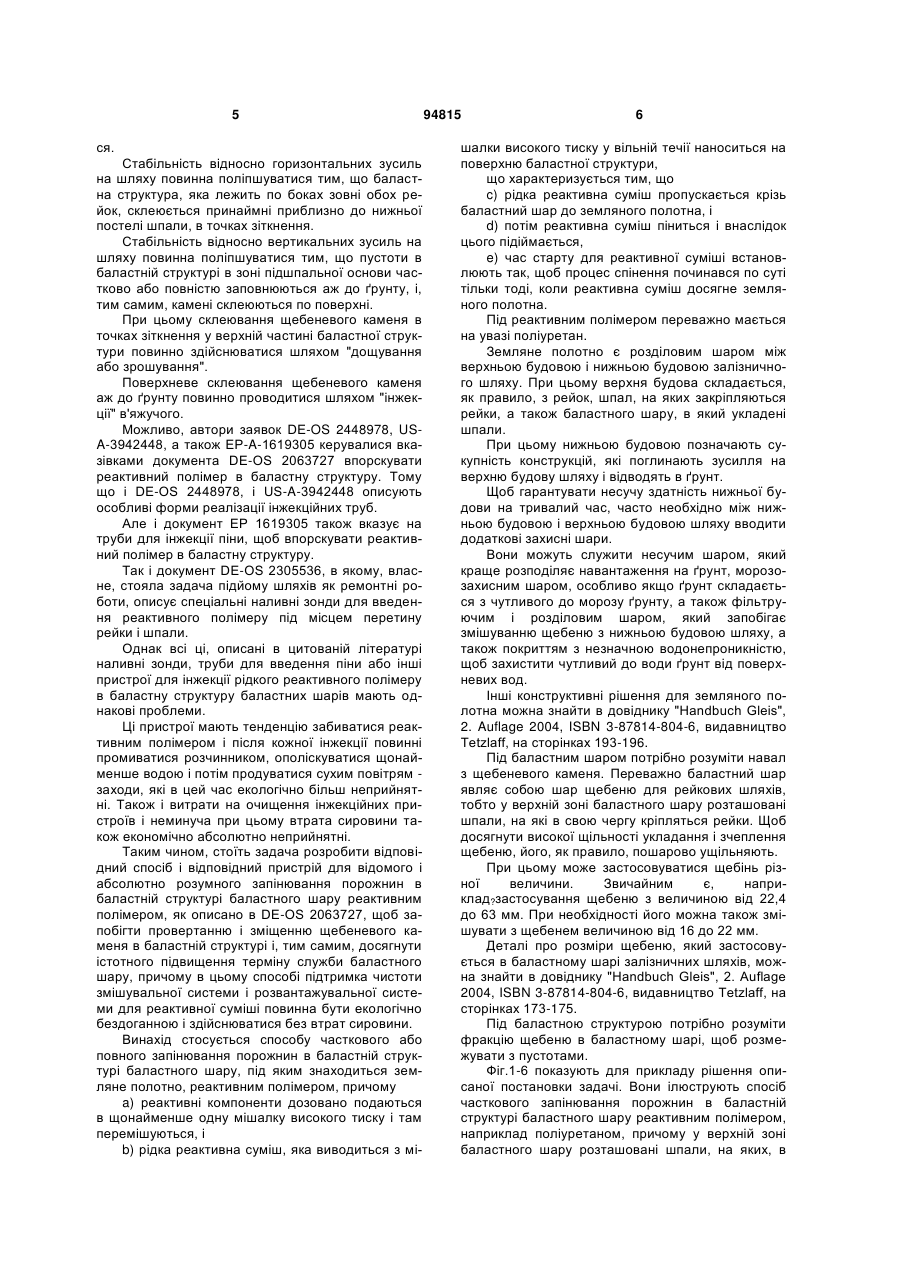

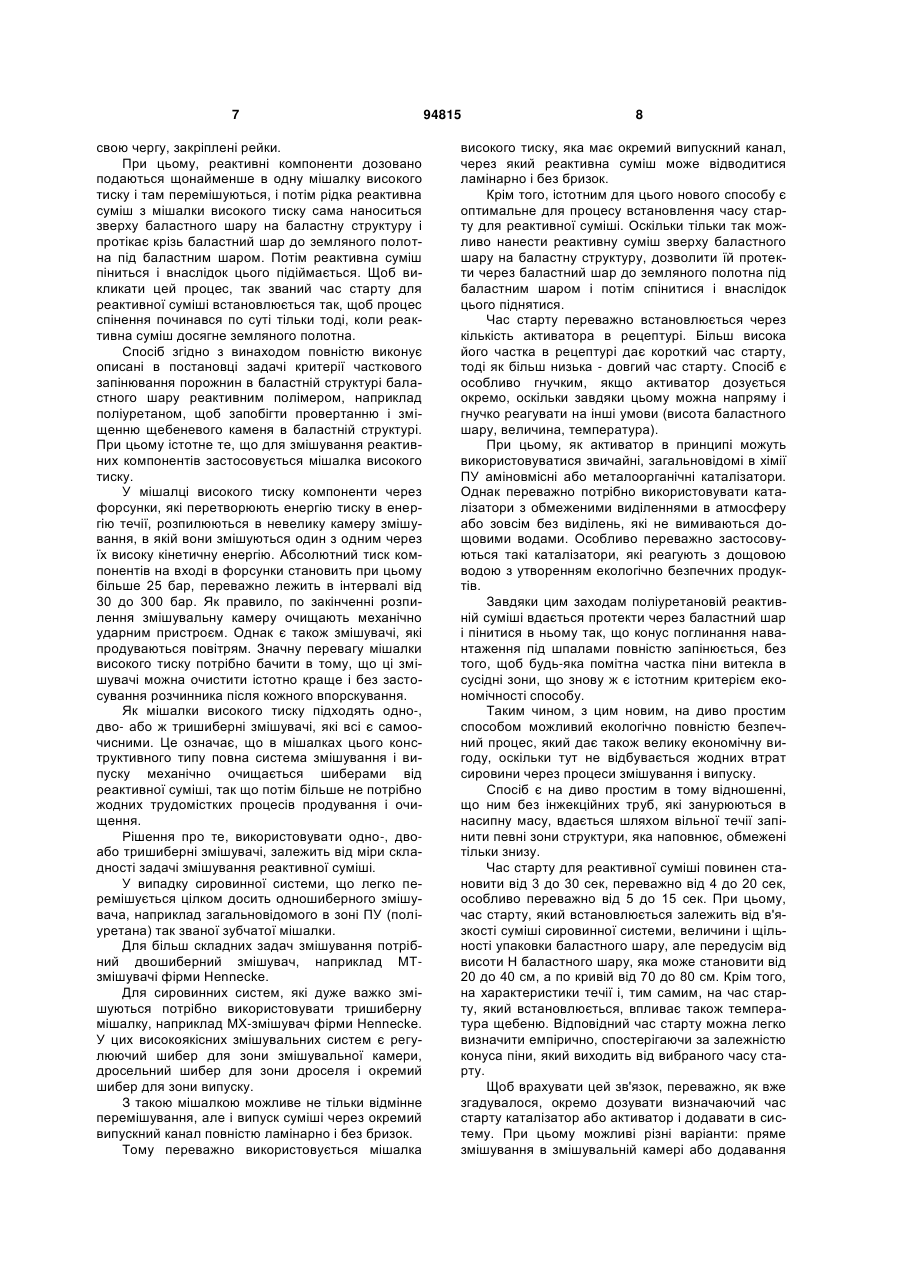

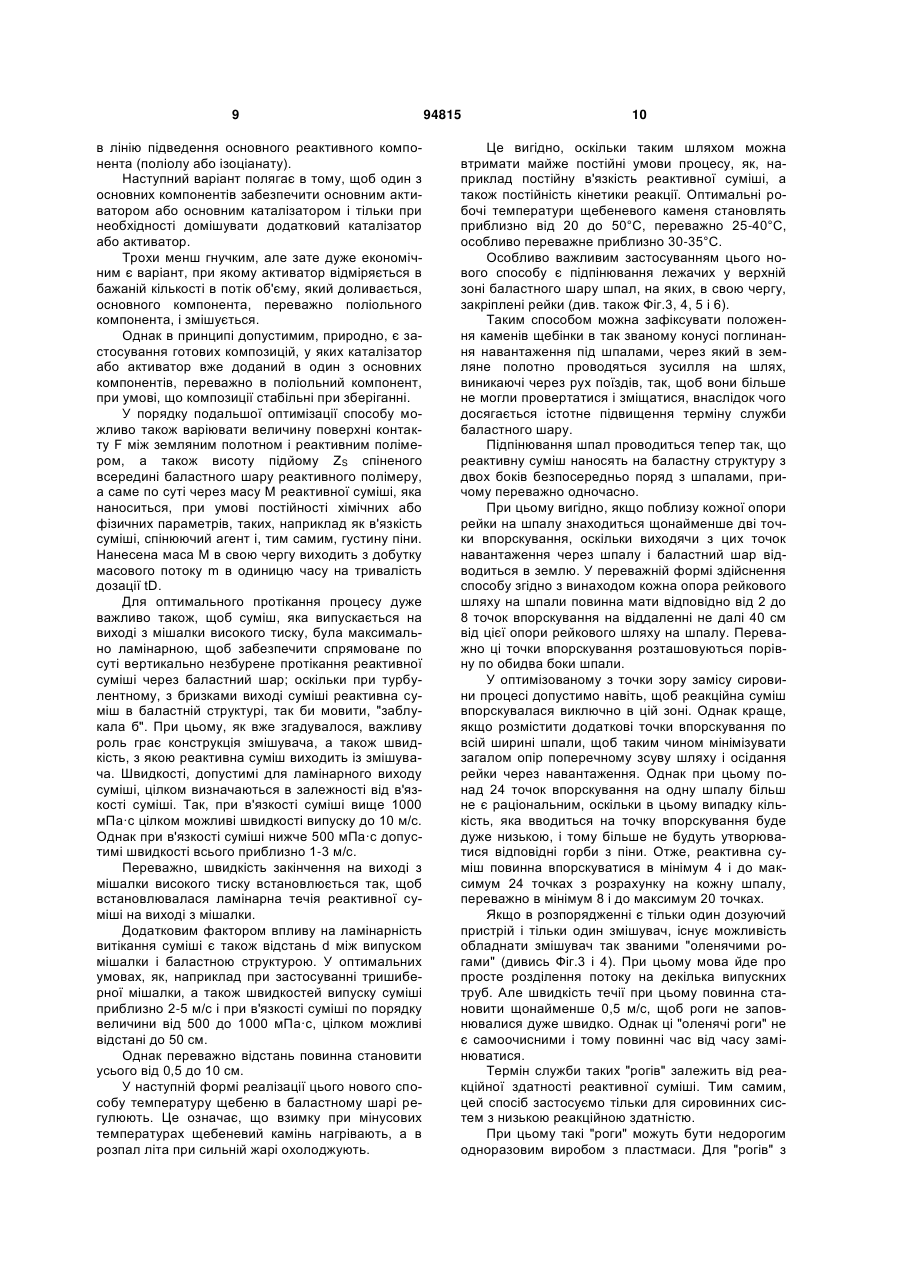

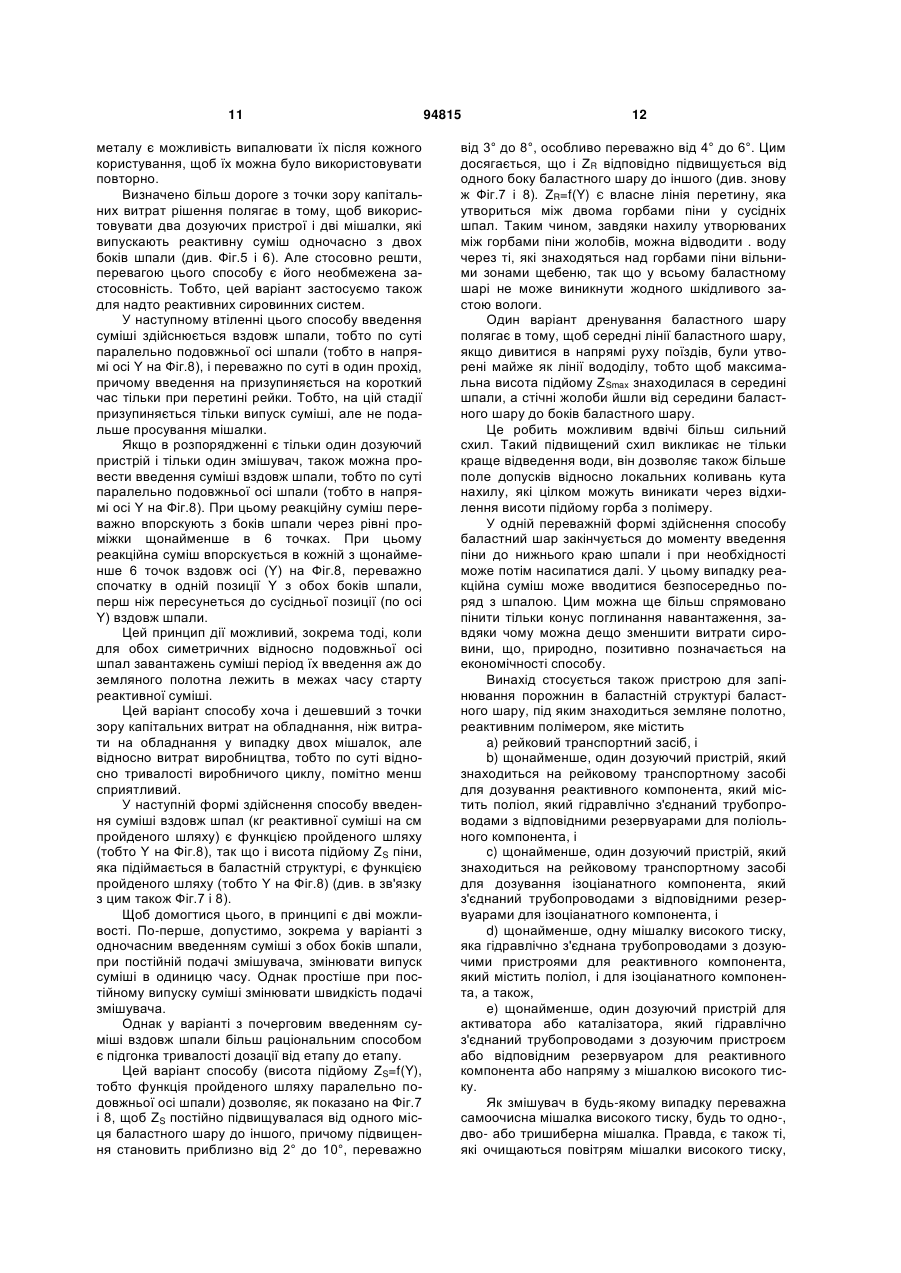

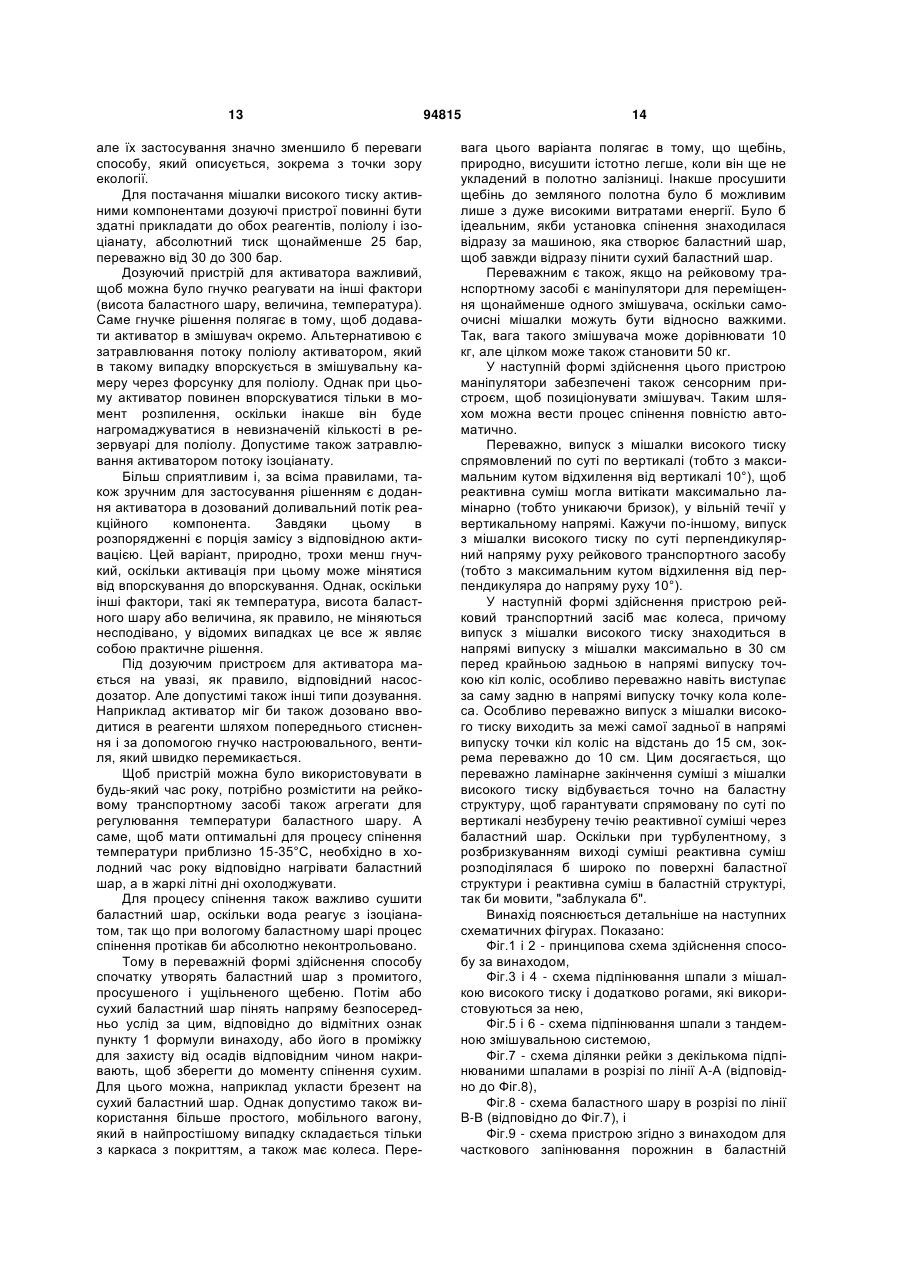

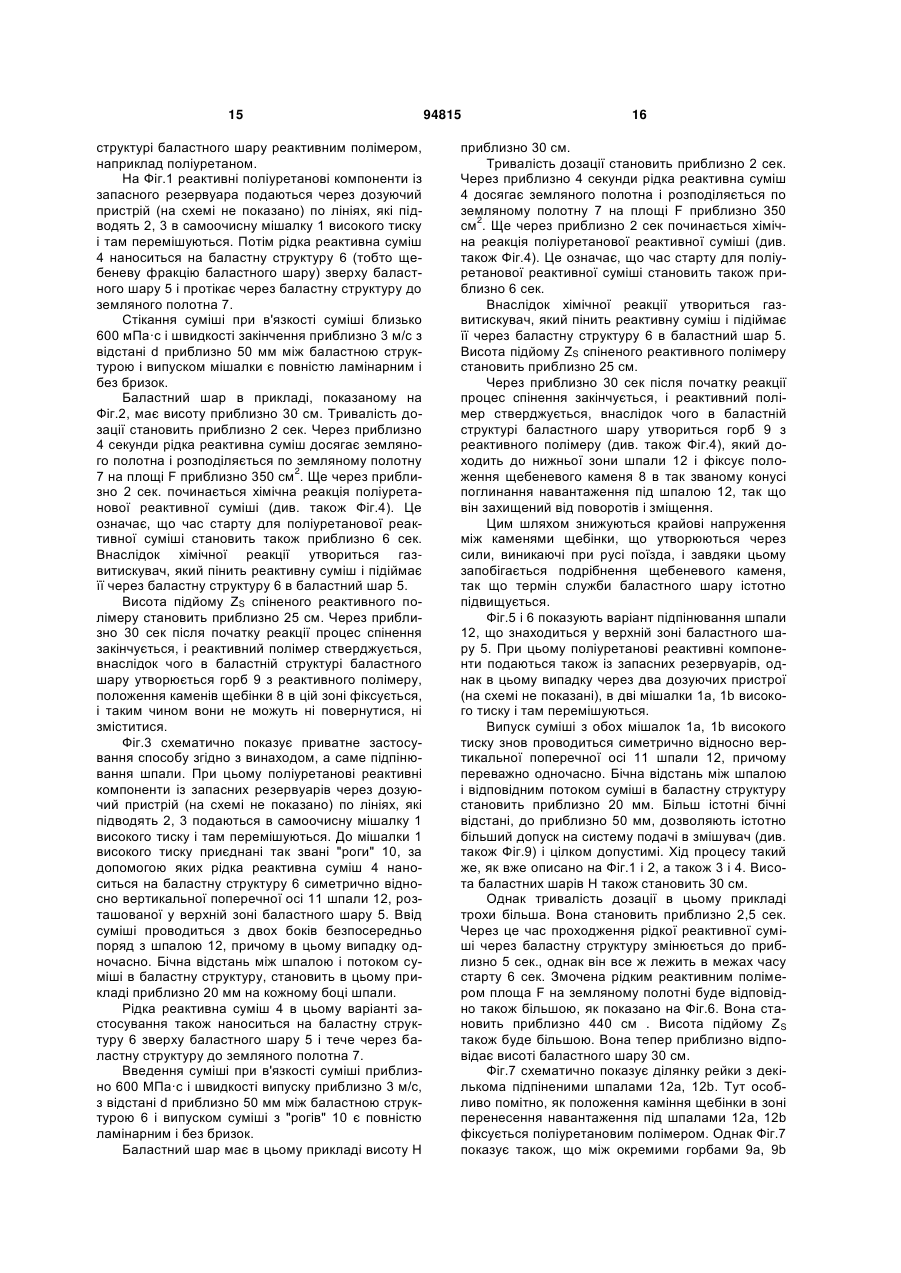

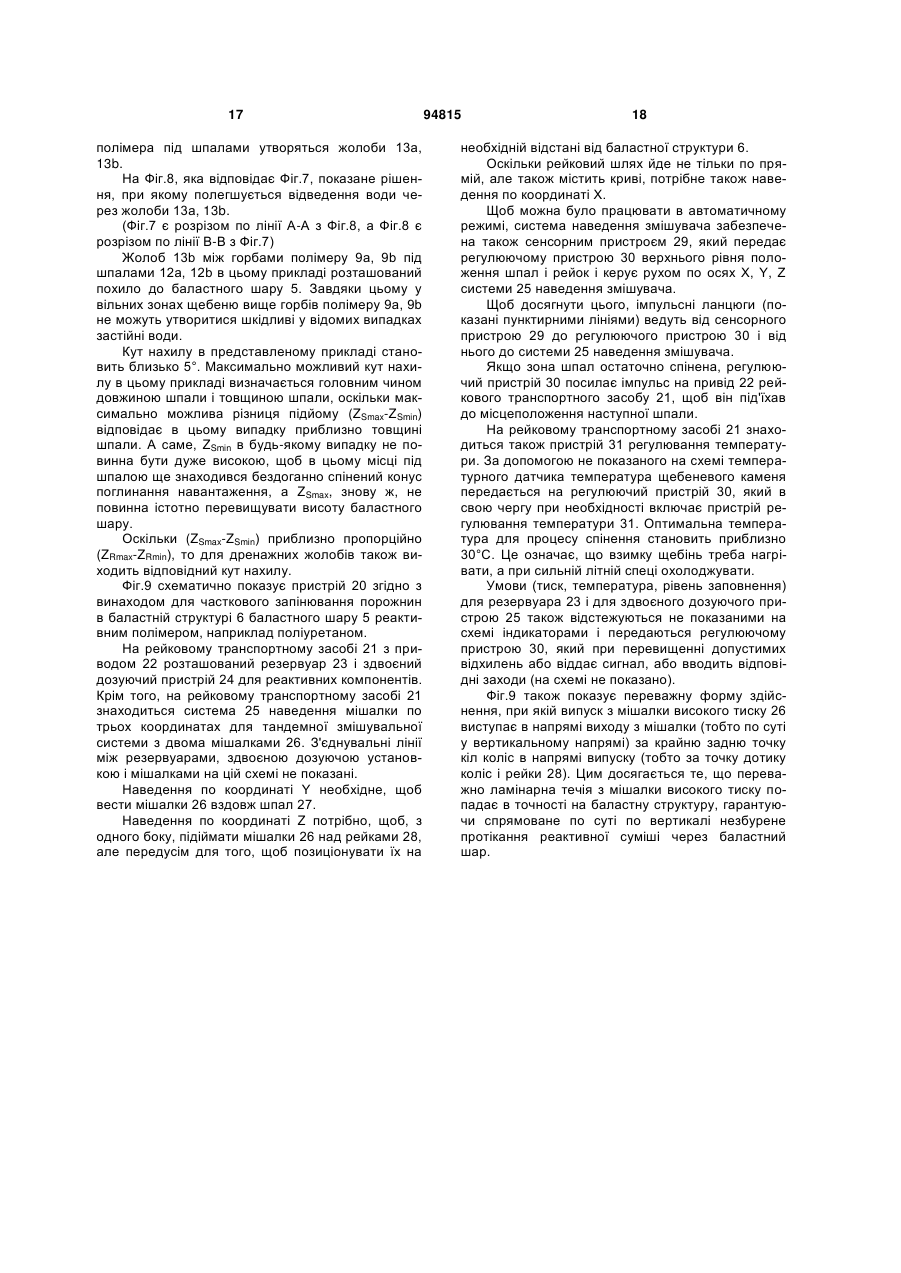

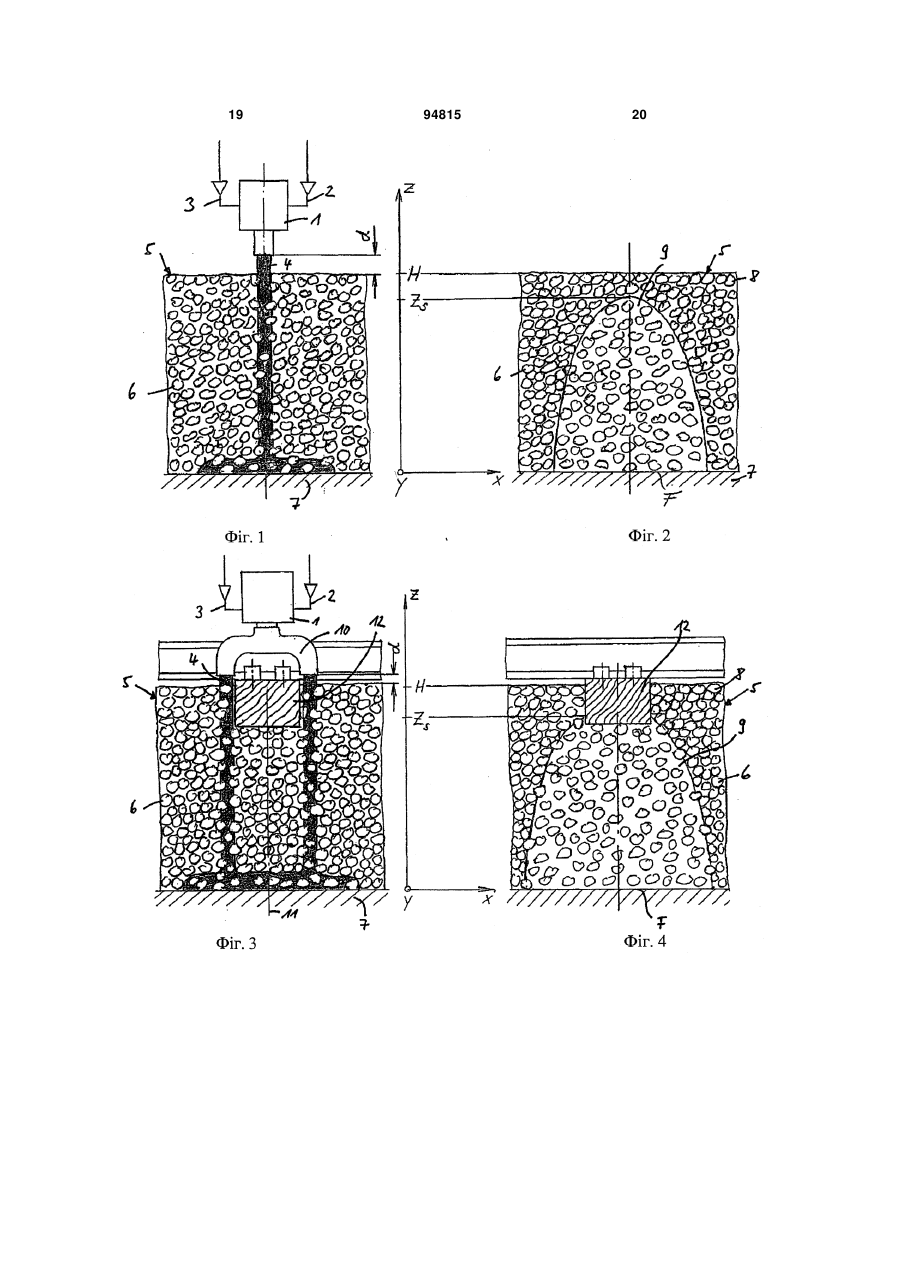

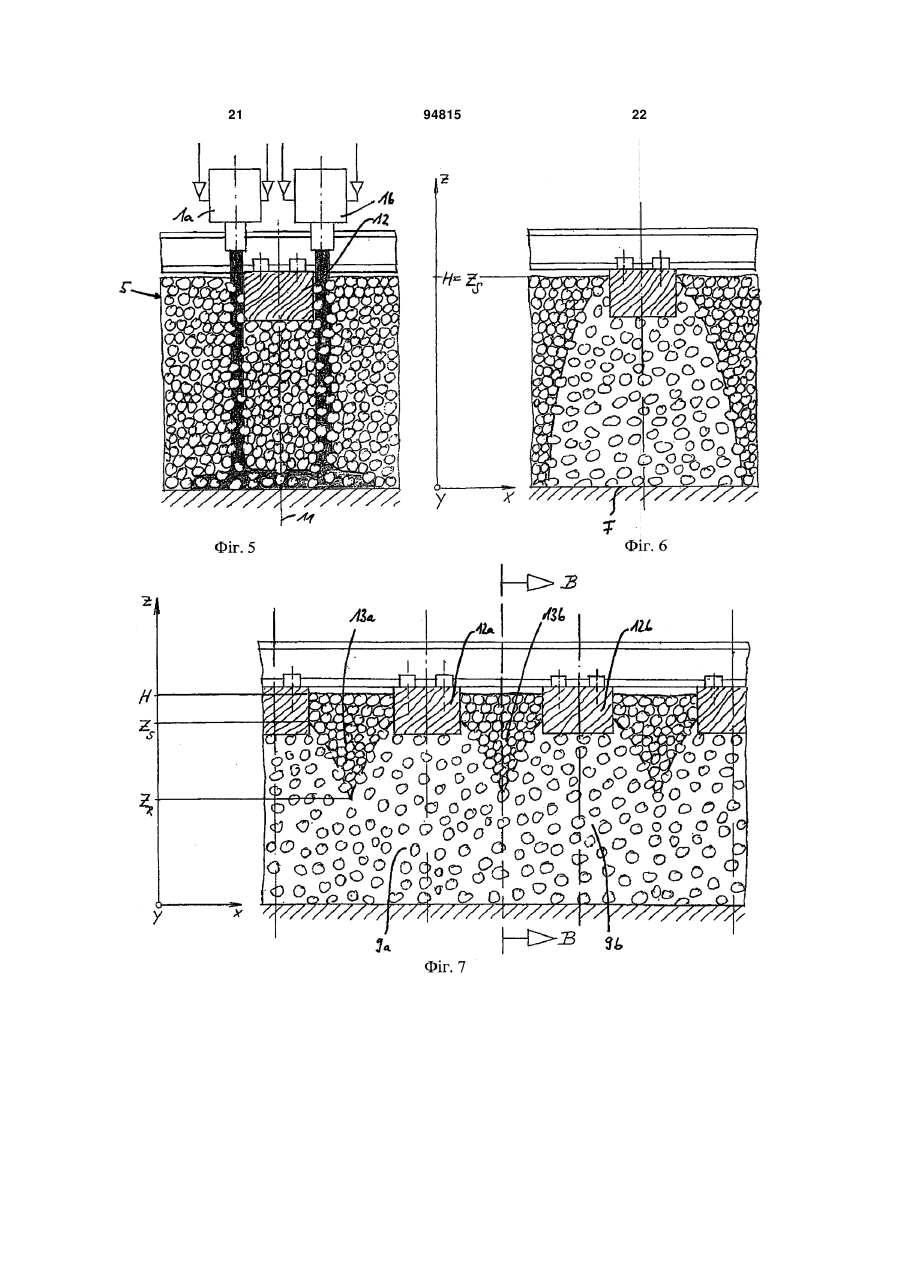

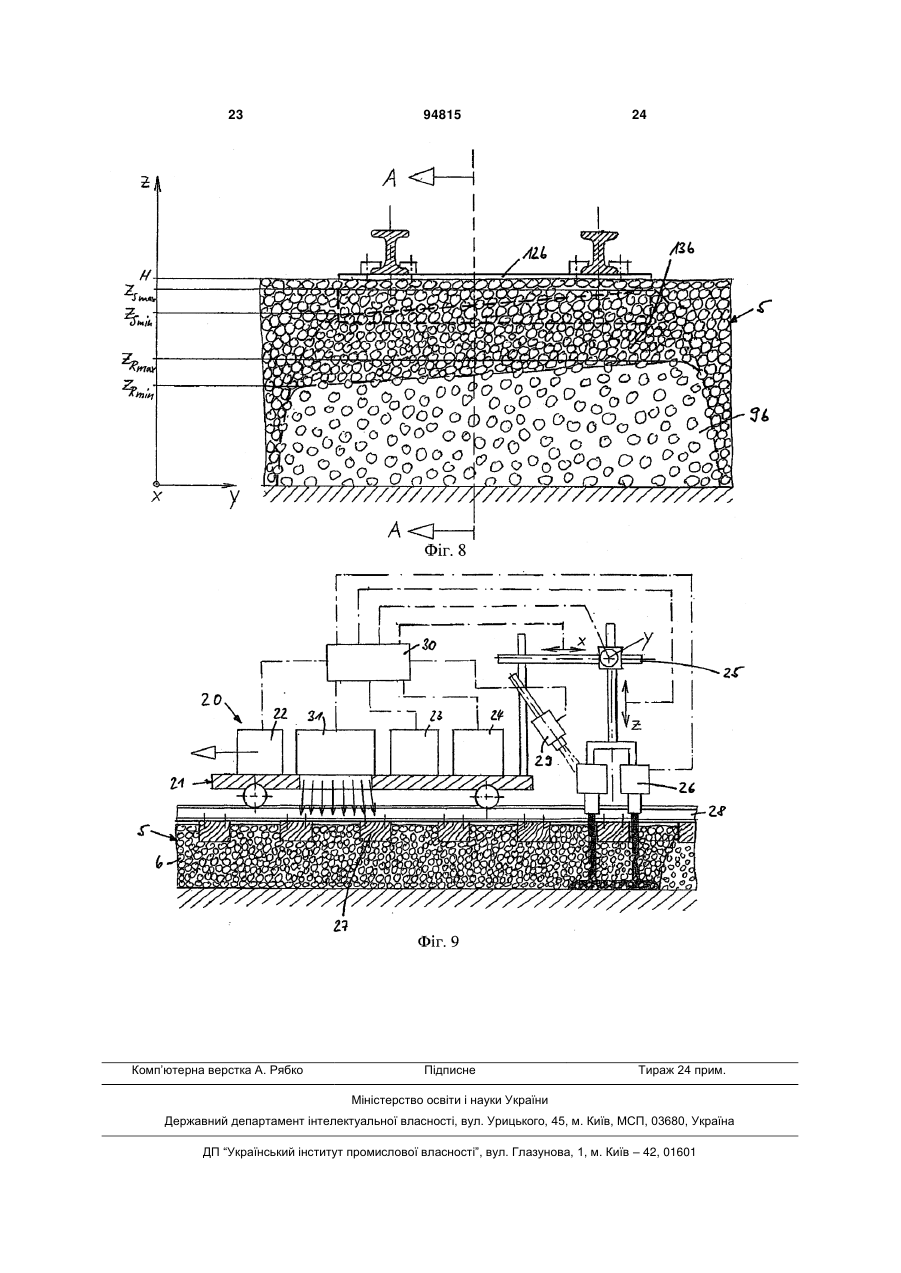

1. Спосіб часткового або повного запінювання порожнин в баластній структурі баластного шару, під яким знаходиться земляне полотно (7), реактивним полімером, при якому a) реактивні компоненти дозовано подають в щонайменше одну мішалку високого тиску (1, 26) і там перемішують, і b) рідку реактивну суміш (4), яка виходить з мішалки високого тиску, наносять, у вільній течії, на поверхню баластної структури (6), який відрізняється тим, що c) рідка реактивна суміш протікає крізь баластний шар (5) до земляного полотна (7), і d) потім реактивна суміш піниться і в результаті підіймається, причому e) час старту для реактивної суміші (4) встановлюють так, щоб процес спінення починався по суті тільки тоді, коли реактивна суміш досягне земляного полотна (7). 2. Спосіб за п. 1, який відрізняється тим, що час старту для реактивної суміші становить від 3 до 30 сек. 3. Спосіб за п. 1 або 2, який відрізняється тим, що час старту визначається каталізатором або активатором, який окремо дозовано додають в мішалку високого тиску і перемішують з реактивною сумішшю. 4. Спосіб за п. 1 або 2, який відрізняється тим, що час старту визначається каталізатором або активатором, який окремо затравлюють в дозований потік одного з основних компонентів. 5. Спосіб за п. 1 або 2, який відрізняється тим, що час старту визначається каталізатором або 2 (19) 1 3 94815 4 15. Пристрій (20) для запінювання порожнин в баластній структурі (6) баластного шару (5), під яким знаходиться земляне полотно (7), реактивним полімером, який містить a) рейковий транспортний засіб (21) і b) щонайменше один дозуючий пристрій (24), який знаходиться на рейковому транспортному засобі, для дозування реактивного компонента, який містить поліол, який гідравлічно з'єднаний лініями з відповідними резервуарами (23) для поліольного компонента, і c) щонайменше один дозуючий пристрій, який знаходиться на рейковому транспортному засобі, для дозування ізоціанатного компонента, який лініями з'єднаний з відповідними резервуарами для ізоціанатного компонента, і d) щонайменше одну мішалку (26) високого тиску, яка лініями гідравлічно з'єднана з дозуючими пристроями для реактивного компонента, який містить поліол, і для ізоціанатного компонента, а також, e) щонайменше один дозуючий пристрій для активатора або каталізатора, який лініями гідравлічно з'єднаний з дозуючим пристроєм або відповідним резервуаром для реактивного компонента або напряму гідравлічно з'єднується з мішалкою високого тиску. 16. Пристрій за п. 15, який відрізняється тим, що на рейковому транспортному засобі є робочий резервуар, який містить суміш поліолу і активатора або каталізатора, і цей робочий резервуар гідравлічно з'єднаний лініями з іншим дозуючим пристроєм для поліольного компонента і із запасним резервуаром для поліольного компонента, а також з дозуючим пристроєм і запасним резервуаром для активатора, причому між дозуючими пристроями і робочим резервуаром є змішувальний пристрій для змішування активатора або каталізатора з потоком поліолу. 17. Пристрій за п. 16, який відрізняється тим, що на рейковому транспортному засобі розташовані також агрегати (31) для регулювання температури баластного шару. 18. Пристрій за одним з пп. 15-17, який відрізняється тим, що на рейковому транспортному засобі знаходяться також пристрої для сушіння баластного шару. 19. Пристрій за одним з пп. 15-18, який відрізняється тим, що на рейковому транспортному засобі розташовані також маніпулятори (25) для наведення щонайменше однієї мішалки високого тиску. 20. Пристрій за п. 19, який відрізняється тим, що з маніпуляторами (25) зв'язаний також сенсорний пристрій (29) для реєстрації положень розташованих на баластному шарі шпал (27) або рейок (28). 21. Пристрій за п. 15, який відрізняється тим, що рейковий транспортний засіб має колеса, причому випуск мішалки високого тиску в напрямі випуску з мішалки знаходиться максимум в 30 см перед найбільш задньою в напрямі виходу точкою кіл коліс і переважно навіть видається за найбільш задню в напрямі випуску точку поверхонь коліс. 22. Пристрій за п. 15, який відрізняється тим, що випуск мішалки високого тиску спрямований по суті перпендикулярно напряму руху рейкового транспортного засобу. Винахід стосується способу часткового або повного запінювання порожнин в баластній структурі баластного шару, під яким знаходиться земляне полотно, реактивним полімером, в якому реактивні компоненти змішуються в мішалці високого тиску і в якому час старту для реактивної суміші встановлюється так, щоб процес спінення починався по суті тільки тоді, коли реактивна суміш досягне земляного полотна. Традиційні залізничні шляхи складаються в основному з так званого баластного шару, нанесеного на земляне полотно, в який укладені шпали, які складаються з дерева, бетону або сталі, на яких закріплені рейки. Однак великою проблемою цієї технології, яка виправдала себе, є зношування баластного шару через рух поїздів. При цьому, під зносом потрібно розуміти поступове подрібнення щебеню через величезні динамічні горизонтальні і вертикальні зусилля на рейки. Це подрібнення виникає в основному через те, що камені щебеню можуть провертатися і зміщатися один відносно одного, причому внаслідок виникаючих при цьому надто високих стискальних зусиль від щебеню відколюються шматочки. Цей знос баластного шару приводить зрештою до викиду рейкового полотна і до нерівностей залізничного шляху, що повинно усуватися шляхом трудомістких і заходів, які дорого коштують, по ремонту. При цьому ремонтні роботи проводяться шляхом додаткової підбивки щебеневого каменя під рейкошпальні грати і нового ущільнення підбитого щебеню. Всім цим комплексом проблем займалися різні винахідники. Так, в документі DD 86201 була поставлена задача одержати істотне підвищення опору бічному зміщенню, і пропонувалося зміцнювати шпальні ящики, дозовано наносячи затверділі полімерні смоли на шляху способом розпилення або поливу, при яких синтетичний матеріал розпилюється через сопло або відливається як плівка. Таким чином, цей патент описує заходи для поліпшення стабільності баластного шару проти горизонтальних зусиль на шляху, а саме тим, що щебеневий камінь склеюється один з одним у верхній зоні баластної структури. Однак заходи для поліпшення стабільності проти вертикальних зусиль на шляху в цьому патенті не описані. Навпаки, в документі DE-OS 20 63 727 пропонуються заходи для поліпшення стабільності баластного шару проти горизонтальних і вертикальних зусиль на шляху. У цьому викладенні окремі камені баластної структури також повинні склеюватися зв'язуючим, щоб таким чином перешкодити переверненню і зсуву щебеневого каменя. При цьому, однак, ці два методи розрізнюють 5 ся. Стабільність відносно горизонтальних зусиль на шляху повинна поліпшуватися тим, що баластна структура, яка лежить по боках зовні обох рейок, склеюється принаймні приблизно до нижньої постелі шпали, в точках зіткнення. Стабільність відносно вертикальних зусиль на шляху повинна поліпшуватися тим, що пустоти в баластній структурі в зоні підшпальної основи частково або повністю заповнюються аж до ґрунту, і, тим самим, камені склеюються по поверхні. При цьому склеювання щебеневого каменя в точках зіткнення у верхній частині баластної структури повинно здійснюватися шляхом "дощування або зрошування". Поверхневе склеювання щебеневого каменя аж до ґрунту повинно проводитися шляхом "інжекції" в'яжучого. Можливо, автори заявок DE-OS 2448978, USA-3942448, а також EP-A-1619305 керувалися вказівками документа DE-OS 2063727 впорскувати реактивний полімер в баластну структуру. Тому що і DE-OS 2448978, і US-A-3942448 описують особливі форми реалізації інжекційних труб. Але і документ EP 1619305 також вказує на труби для інжекції піни, щоб впорскувати реактивний полімер в баластну структуру. Так і документ DE-OS 2305536, в якому, власне, стояла задача підйому шляхів як ремонтні роботи, описує спеціальні наливні зонди для введення реактивного полімеру під місцем перетину рейки і шпали. Однак всі ці, описані в цитованій літературі наливні зонди, труби для введення піни або інші пристрої для інжекції рідкого реактивного полімеру в баластну структуру баластних шарів мають однакові проблеми. Ці пристрої мають тенденцію забиватися реактивним полімером і після кожної інжекції повинні промиватися розчинником, ополіскуватися щонайменше водою і потім продуватися сухим повітрям заходи, які в цей час екологічно більш неприйнятні. Також і витрати на очищення інжекційних пристроїв і неминуча при цьому втрата сировини також економічно абсолютно неприйнятні. Таким чином, стоїть задача розробити відповідний спосіб і відповідний пристрій для відомого і абсолютно розумного запінювання порожнин в баластній структурі баластного шару реактивним полімером, як описано в DE-OS 2063727, щоб запобігти провертанню і зміщенню щебеневого каменя в баластній структурі і, тим самим, досягнути істотного підвищення терміну служби баластного шару, причому в цьому способі підтримка чистоти змішувальної системи і розвантажувальної системи для реактивної суміші повинна бути екологічно бездоганною і здійснюватися без втрат сировини. Винахід стосується способу часткового або повного запінювання порожнин в баластній структурі баластного шару, під яким знаходиться земляне полотно, реактивним полімером, причому a) реактивні компоненти дозовано подаються в щонайменше одну мішалку високого тиску і там перемішуються, і b) рідка реактивна суміш, яка виводиться з мі 94815 6 шалки високого тиску у вільній течії наноситься на поверхню баластної структури, що характеризується тим, що c) рідка реактивна суміш пропускається крізь баластний шар до земляного полотна, і d) потім реактивна суміш піниться і внаслідок цього підіймається, e) час старту для реактивної суміші встановлюють так, щоб процес спінення починався по суті тільки тоді, коли реактивна суміш досягне земляного полотна. Під реактивним полімером переважно мається на увазі поліуретан. Земляне полотно є розділовим шаром між верхньою будовою і нижньою будовою залізничного шляху. При цьому верхня будова складається, як правило, з рейок, шпал, на яких закріпляються рейки, а також баластного шару, в який укладені шпали. При цьому нижньою будовою позначають сукупність конструкцій, які поглинають зусилля на верхню будову шляху і відводять в ґрунт. Щоб гарантувати несучу здатність нижньої будови на тривалий час, часто необхідно між нижньою будовою і верхньою будовою шляху вводити додаткові захисні шари. Вони можуть служити несучим шаром, який краще розподіляє навантаження на ґрунт, морозозахисним шаром, особливо якщо ґрунт складається з чутливого до морозу ґрунту, а також фільтруючим і розділовим шаром, який запобігає змішуванню щебеню з нижньою будовою шляху, а також покриттям з незначною водонепроникністю, щоб захистити чутливий до води ґрунт від поверхневих вод. Інші конструктивні рішення для земляного полотна можна знайти в довіднику "Handbuch Gleis", 2. Auflage 2004, ISBN 3-87814-804-6, видавництво Tetzlaff, на сторінках 193-196. Під баластним шаром потрібно розуміти навал з щебеневого каменя. Переважно баластний шар являє собою шар щебеню для рейкових шляхів, тобто у верхній зоні баластного шару розташовані шпали, на які в свою чергу кріпляться рейки. Щоб досягнути високої щільності укладання і зчеплення щебеню, його, як правило, пошарово ущільняють. При цьому може застосовуватися щебінь різної величини. Звичайним є, наприклад?застосування щебеню з величиною від 22,4 до 63 мм. При необхідності його можна також змішувати з щебенем величиною від 16 до 22 мм. Деталі про розміри щебеню, який застосовується в баластному шарі залізничних шляхів, можна знайти в довіднику "Handbuch Gleis", 2. Auflage 2004, ISBN 3-87814-804-6, видавництво Tetzlaff, на сторінках 173-175. Під баластною структурою потрібно розуміти фракцію щебеню в баластному шарі, щоб розмежувати з пустотами. Фіг.1-6 показують для прикладу рішення описаної постановки задачі. Вони ілюструють спосіб часткового запінювання порожнин в баластній структурі баластного шару реактивним полімером, наприклад поліуретаном, причому у верхній зоні баластного шару розташовані шпали, на яких, в 7 свою чергу, закріплені рейки. При цьому, реактивні компоненти дозовано подаються щонайменше в одну мішалку високого тиску і там перемішуються, і потім рідка реактивна суміш з мішалки високого тиску сама наноситься зверху баластного шару на баластну структуру і протікає крізь баластний шар до земляного полотна під баластним шаром. Потім реактивна суміш піниться і внаслідок цього підіймається. Щоб викликати цей процес, так званий час старту для реактивної суміші встановлюється так, щоб процес спінення починався по суті тільки тоді, коли реактивна суміш досягне земляного полотна. Спосіб згідно з винаходом повністю виконує описані в постановці задачі критерії часткового запінювання порожнин в баластній структурі баластного шару реактивним полімером, наприклад поліуретаном, щоб запобігти провертанню і зміщенню щебеневого каменя в баластній структурі. При цьому істотне те, що для змішування реактивних компонентів застосовується мішалка високого тиску. У мішалці високого тиску компоненти через форсунки, які перетворюють енергію тиску в енергію течії, розпилюються в невелику камеру змішування, в якій вони змішуються один з одним через їх високу кінетичну енергію. Абсолютний тиск компонентів на вході в форсунки становить при цьому більше 25 бар, переважно лежить в інтервалі від 30 до 300 бар. Як правило, по закінченні розпилення змішувальну камеру очищають механічно ударним пристроєм. Однак є також змішувачі, які продуваються повітрям. Значну перевагу мішалки високого тиску потрібно бачити в тому, що ці змішувачі можна очистити істотно краще і без застосування розчинника після кожного впорскування. Як мішалки високого тиску підходять одно-, дво- або ж тришиберні змішувачі, які всі є самоочисними. Це означає, що в мішалках цього конструктивного типу повна система змішування і випуску механічно очищається шиберами від реактивної суміші, так що потім більше не потрібно жодних трудомістких процесів продування і очищення. Рішення про те, використовувати одно-, двоабо тришиберні змішувачі, залежить від міри складності задачі змішування реактивної суміші. У випадку сировинної системи, що легко перемішується цілком досить одношиберного змішувача, наприклад загальновідомого в зоні ПУ (поліуретана) так званої зубчатої мішалки. Для більш складних задач змішування потрібний двошиберний змішувач, наприклад МТзмішувачі фірми Hennecke. Для сировинних систем, які дуже важко змішуються потрібно використовувати тришиберну мішалку, наприклад МХ-змішувач фірми Hennecke. У цих високоякісних змішувальних систем є регулюючий шибер для зони змішувальної камери, дросельний шибер для зони дроселя і окремий шибер для зони випуску. З такою мішалкою можливе не тільки відмінне перемішування, але і випуск суміші через окремий випускний канал повністю ламінарно і без бризок. Тому переважно використовується мішалка 94815 8 високого тиску, яка має окремий випускний канал, через який реактивна суміш може відводитися ламінарно і без бризок. Крім того, істотним для цього нового способу є оптимальне для процесу встановлення часу старту для реактивної суміші. Оскільки тільки так можливо нанести реактивну суміш зверху баластного шару на баластну структуру, дозволити їй протекти через баластний шар до земляного полотна під баластним шаром і потім спінитися і внаслідок цього піднятися. Час старту переважно встановлюється через кількість активатора в рецептурі. Більш висока його частка в рецептурі дає короткий час старту, тоді як більш низька - довгий час старту. Спосіб є особливо гнучким, якщо активатор дозується окремо, оскільки завдяки цьому можна напряму і гнучко реагувати на інші умови (висота баластного шару, величина, температура). При цьому, як активатор в принципі можуть використовуватися звичайні, загальновідомі в хімії ПУ аміновмісні або металоорганічні каталізатори. Однак переважно потрібно використовувати каталізатори з обмеженими виділеннями в атмосферу або зовсім без виділень, які не вимиваються дощовими водами. Особливо переважно застосовуються такі каталізатори, які реагують з дощовою водою з утворенням екологічно безпечних продуктів. Завдяки цим заходам поліуретановій реактивній суміші вдається протекти через баластний шар і пінитися в ньому так, що конус поглинання навантаження під шпалами повністю запінюється, без того, щоб будь-яка помітна частка піни витекла в сусідні зони, що знову ж є істотним критерієм економічності способу. Таким чином, з цим новим, на диво простим способом можливий екологічно повністю безпечний процес, який дає також велику економічну вигоду, оскільки тут не відбувається жодних втрат сировини через процеси змішування і випуску. Спосіб є на диво простим в тому відношенні, що ним без інжекційних труб, які занурюються в насипну масу, вдається шляхом вільної течії запінити певні зони структури, яка наповнює, обмежені тільки знизу. Час старту для реактивної суміші повинен становити від 3 до 30 сек, переважно від 4 до 20 сек, особливо переважно від 5 до 15 сек. При цьому, час старту, який встановлюється залежить від в'язкості суміші сировинної системи, величини і щільності упаковки баластного шару, але передусім від висоти H баластного шару, яка може становити від 20 до 40 см, а по кривій від 70 до 80 см. Крім того, на характеристики течії і, тим самим, на час старту, який встановлюється, впливає також температура щебеню. Відповідний час старту можна легко визначити емпірично, спостерігаючи за залежністю конуса піни, який виходить від вибраного часу старту. Щоб врахувати цей зв'язок, переважно, як вже згадувалося, окремо дозувати визначаючий час старту каталізатор або активатор і додавати в систему. При цьому можливі різні варіанти: пряме змішування в змішувальній камері або додавання 9 в лінію підведення основного реактивного компонента (поліолу або ізоціанату). Наступний варіант полягає в тому, щоб один з основних компонентів забезпечити основним активатором або основним каталізатором і тільки при необхідності домішувати додатковий каталізатор або активатор. Трохи менш гнучким, але зате дуже економічним є варіант, при якому активатор відміряється в бажаній кількості в потік об'єму, який доливається, основного компонента, переважно поліольного компонента, і змішується. Однак в принципі допустимим, природно, є застосування готових композицій, у яких каталізатор або активатор вже доданий в один з основних компонентів, переважно в поліольний компонент, при умові, що композиції стабільні при зберіганні. У порядку подальшої оптимізації способу можливо також варіювати величину поверхні контакту F між земляним полотном і реактивним полімером, а також висоту підйому ZS спіненого всередині баластного шару реактивного полімеру, а саме по суті через масу M реактивної суміші, яка наноситься, при умові постійності хімічних або фізичних параметрів, таких, наприклад як в'язкість суміші, спінюючий агент і, тим самим, густину піни. Нанесена маса M в свою чергу виходить з добутку масового потоку m в одиницю часу на тривалість дозації tD. Для оптимального протікання процесу дуже важливо також, щоб суміш, яка випускається на виході з мішалки високого тиску, була максимально ламінарною, щоб забезпечити спрямоване по суті вертикально незбурене протікання реактивної суміші через баластний шар; оскільки при турбулентному, з бризками виході суміші реактивна суміш в баластній структурі, так би мовити, "заблукала б". При цьому, як вже згадувалося, важливу роль грає конструкція змішувача, а також швидкість, з якою реактивна суміш виходить із змішувача. Швидкості, допустимі для ламінарного виходу суміші, цілком визначаються в залежності від в'язкості суміші. Так, при в'язкості суміші вище 1000 мПа·с цілком можливі швидкості випуску до 10 м/с. Однак при в'язкості суміші нижче 500 мПа·с допустимі швидкості всього приблизно 1-3 м/с. Переважно, швидкість закінчення на виході з мішалки високого тиску встановлюється так, щоб встановлювалася ламінарна течія реактивної суміші на виході з мішалки. Додатковим фактором впливу на ламінарність витікання суміші є також відстань d між випуском мішалки і баластною структурою. У оптимальних умовах, як, наприклад при застосуванні тришиберної мішалки, а також швидкостей випуску суміші приблизно 2-5 м/с і при в'язкості суміші по порядку величини від 500 до 1000 мПа·с, цілком можливі відстані до 50 см. Однак переважно відстань повинна становити усього від 0,5 до 10 см. У наступній формі реалізації цього нового способу температуру щебеню в баластному шарі регулюють. Це означає, що взимку при мінусових температурах щебеневий камінь нагрівають, а в розпал літа при сильній жарі охолоджують. 94815 10 Це вигідно, оскільки таким шляхом можна втримати майже постійні умови процесу, як, наприклад постійну в'язкість реактивної суміші, а також постійність кінетики реакції. Оптимальні робочі температури щебеневого каменя становлять приблизно від 20 до 50°C, переважно 25-40°C, особливо переважне приблизно 30-35°C. Особливо важливим застосуванням цього нового способу є підпінювання лежачих у верхній зоні баластного шару шпал, на яких, в свою чергу, закріплені рейки (див. також Фіг.3, 4, 5 і 6). Таким способом можна зафіксувати положення каменів щебінки в так званому конусі поглинання навантаження під шпалами, через який в земляне полотно проводяться зусилля на шлях, виникаючі через рух поїздів, так, щоб вони більше не могли провертатися і зміщатися, внаслідок чого досягається істотне підвищення терміну служби баластного шару. Підпінювання шпал проводиться тепер так, що реактивну суміш наносять на баластну структуру з двох боків безпосередньо поряд з шпалами, причому переважно одночасно. При цьому вигідно, якщо поблизу кожної опори рейки на шпалу знаходиться щонайменше дві точки впорскування, оскільки виходячи з цих точок навантаження через шпалу і баластний шар відводиться в землю. У переважній формі здійснення способу згідно з винаходом кожна опора рейкового шляху на шпали повинна мати відповідно від 2 до 8 точок впорскування на віддаленні не далі 40 см від цієї опори рейкового шляху на шпалу. Переважно ці точки впорскування розташовуються порівну по обидва боки шпали. У оптимізованому з точки зору замісу сировини процесі допустимо навіть, щоб реакційна суміш впорскувалася виключно в цій зоні. Однак краще, якщо розмістити додаткові точки впорскування по всій ширині шпали, щоб таким чином мінімізувати загалом опір поперечному зсуву шляху і осідання рейки через навантаження. Однак при цьому понад 24 точок впорскування на одну шпалу більш не є раціональним, оскільки в цьому випадку кількість, яка вводиться на точку впорскування буде дуже низькою, і тому більше не будуть утворюватися відповідні горби з піни. Отже, реактивна суміш повинна впорскуватися в мінімум 4 і до максимум 24 точках з розрахунку на кожну шпалу, переважно в мінімум 8 і до максимум 20 точках. Якщо в розпорядженні є тільки один дозуючий пристрій і тільки один змішувач, існує можливість обладнати змішувач так званими "оленячими рогами" (дивись Фіг.3 і 4). При цьому мова йде про просте розділення потоку на декілька випускних труб. Але швидкість течії при цьому повинна становити щонайменше 0,5 м/с, щоб роги не заповнювалися дуже швидко. Однак ці "оленячі роги" не є самоочисними і тому повинні час від часу замінюватися. Термін служби таких "рогів" залежить від реакційної здатності реактивної суміші. Тим самим, цей спосіб застосуємо тільки для сировинних систем з низькою реакційною здатністю. При цьому такі "роги" можуть бути недорогим одноразовим виробом з пластмаси. Для "рогів" з 11 металу є можливість випалювати їх після кожного користування, щоб їх можна було використовувати повторно. Визначено більш дороге з точки зору капітальних витрат рішення полягає в тому, щоб використовувати два дозуючих пристрої і дві мішалки, які випускають реактивну суміш одночасно з двох боків шпали (див. Фіг.5 і 6). Але стосовно решти, перевагою цього способу є його необмежена застосовність. Тобто, цей варіант застосуємо також для надто реактивних сировинних систем. У наступному втіленні цього способу введення суміші здійснюється вздовж шпали, тобто по суті паралельно подовжньої осі шпали (тобто в напрямі осі Y на Фіг.8), і переважно по суті в один прохід, причому введення на призупиняється на короткий час тільки при перетині рейки. Тобто, на цій стадії призупиняється тільки випуск суміші, але не подальше просування мішалки. Якщо в розпорядженні є тільки один дозуючий пристрій і тільки один змішувач, також можна провести введення суміші вздовж шпали, тобто по суті паралельно подовжньої осі шпали (тобто в напрямі осі Y на Фіг.8). При цьому реакційну суміш переважно впорскують з боків шпали через рівні проміжки щонайменше в 6 точках. При цьому реакційна суміш впорскується в кожній з щонайменше 6 точок вздовж осі (Y) на Фіг.8, переважно спочатку в одній позиції Y з обох боків шпали, перш ніж пересунеться до сусідньої позиції (по осі Y) вздовж шпали. Цей принцип дії можливий, зокрема тоді, коли для обох симетричних відносно подовжньої осі шпал завантажень суміші період їх введення аж до земляного полотна лежить в межах часу старту реактивної суміші. Цей варіант способу хоча і дешевший з точки зору капітальних витрат на обладнання, ніж витрати на обладнання у випадку двох мішалок, але відносно витрат виробництва, тобто по суті відносно тривалості виробничого циклу, помітно менш сприятливий. У наступній формі здійснення способу введення суміші вздовж шпал (кг реактивної суміші на см пройденого шляху) є функцією пройденого шляху (тобто Y на Фіг.8), так що і висота підйому Z S піни, яка підіймається в баластній структурі, є функцією пройденого шляху (тобто Y на Фіг.8) (див. в зв'язку з цим також Фіг.7 і 8). Щоб домогтися цього, в принципі є дві можливості. По-перше, допустимо, зокрема у варіанті з одночасним введенням суміші з обох боків шпали, при постійній подачі змішувача, змінювати випуск суміші в одиницю часу. Однак простіше при постійному випуску суміші змінювати швидкість подачі змішувача. Однак у варіанті з почерговим введенням суміші вздовж шпали більш раціональним способом є підгонка тривалості дозації від етапу до етапу. Цей варіант способу (висота підйому ZS=f(Y), тобто функція пройденого шляху паралельно подовжньої осі шпали) дозволяє, як показано на Фіг.7 і 8, щоб ZS постійно підвищувалася від одного місця баластного шару до іншого, причому підвищення становить приблизно від 2° до 10°, переважно 94815 12 від 3° до 8°, особливо переважно від 4° до 6°. Цим досягається, що і ZR відповідно підвищується від одного боку баластного шару до іншого (див. знову ж Фіг.7 і 8). ZR=f(Y) Є власне лінія перетину, яка утвориться між двома горбами піни у сусідніх шпал. Таким чином, завдяки нахилу утворюваних між горбами піни жолобів, можна відводити . воду через ті, які знаходяться над горбами піни вільними зонами щебеню, так що у всьому баластному шарі не може виникнути жодного шкідливого застою вологи. Один варіант дренування баластного шару полягає в тому, щоб середні лінії баластного шару, якщо дивитися в напрямі руху поїздів, були утворені майже як лінії вододілу, тобто щоб максимальна висота підйому ZSmax знаходилася в середині шпали, а стічні жолоби йшли від середини баластного шару до боків баластного шару. Це робить можливим вдвічі більш сильний схил. Такий підвищений схил викликає не тільки краще відведення води, він дозволяє також більше поле допусків відносно локальних коливань кута нахилу, які цілком можуть виникати через відхилення висоти підйому горба з полімеру. У одній переважній формі здійснення способу баластний шар закінчується до моменту введення піни до нижнього краю шпали і при необхідності може потім насипатися далі. У цьому випадку реакційна суміш може вводитися безпосередньо поряд з шпалою. Цим можна ще більш спрямовано пінити тільки конус поглинання навантаження, завдяки чому можна дещо зменшити витрати сировини, що, природно, позитивно позначається на економічності способу. Винахід стосується також пристрою для запінювання порожнин в баластній структурі баластного шару, під яким знаходиться земляне полотно, реактивним полімером, яке містить a) рейковий транспортний засіб, і b) щонайменше, один дозуючий пристрій, який знаходиться на рейковому транспортному засобі для дозування реактивного компонента, який містить поліол, який гідравлічно з'єднаний трубопроводами з відповідними резервуарами для поліольного компонента, і c) щонайменше, один дозуючий пристрій, який знаходиться на рейковому транспортному засобі для дозування ізоціанатного компонента, який з'єднаний трубопроводами з відповідними резервуарами для ізоціанатного компонента, і d) щонайменше, одну мішалку високого тиску, яка гідравлічно з'єднана трубопроводами з дозуючими пристроями для реактивного компонента, який містить поліол, і для ізоціанатного компонента, а також, e) щонайменше, один дозуючий пристрій для активатора або каталізатора, який гідравлічно з'єднаний трубопроводами з дозуючим пристроєм або відповідним резервуаром для реактивного компонента або напряму з мішалкою високого тиску. Як змішувач в будь-якому випадку переважна самоочисна мішалка високого тиску, будь то одно-, дво- або тришиберна мішалка. Правда, є також ті, які очищаються повітрям мішалки високого тиску, 13 але їх застосування значно зменшило б переваги способу, який описується, зокрема з точки зору екології. Для постачання мішалки високого тиску активними компонентами дозуючі пристрої повинні бути здатні прикладати до обох реагентів, поліолу і ізоціанату, абсолютний тиск щонайменше 25 бар, переважно від 30 до 300 бар. Дозуючий пристрій для активатора важливий, щоб можна було гнучко реагувати на інші фактори (висота баластного шару, величина, температура). Саме гнучке рішення полягає в тому, щоб додавати активатор в змішувач окремо. Альтернативою є затравлювання потоку поліолу активатором, який в такому випадку впорскується в змішувальну камеру через форсунку для поліолу. Однак при цьому активатор повинен впорскуватися тільки в момент розпилення, оскільки інакше він буде нагромаджуватися в невизначеній кількості в резервуарі для поліолу. Допустиме також затравлювання активатором потоку ізоціанату. Більш сприятливим і, за всіма правилами, також зручним для застосування рішенням є додання активатора в дозований доливальний потік реакційного компонента. Завдяки цьому в розпорядженні є порція замісу з відповідною активацією. Цей варіант, природно, трохи менш гнучкий, оскільки активація при цьому може мінятися від впорскування до впорскування. Однак, оскільки інші фактори, такі як температура, висота баластного шару або величина, як правило, не міняються несподівано, у відомих випадках це все ж являє собою практичне рішення. Під дозуючим пристроєм для активатора мається на увазі, як правило, відповідний насосдозатор. Але допустимі також інші типи дозування. Наприклад активатор міг би також дозовано вводитися в реагенти шляхом попереднього стиснення і за допомогою гнучко настроювального, вентиля, який швидко перемикається. Щоб пристрій можна було використовувати в будь-який час року, потрібно розмістити на рейковому транспортному засобі також агрегати для регулювання температури баластного шару. А саме, щоб мати оптимальні для процесу спінення температури приблизно 15-35°C, необхідно в холодний час року відповідно нагрівати баластний шар, а в жаркі літні дні охолоджувати. Для процесу спінення також важливо сушити баластний шар, оскільки вода реагує з ізоціанатом, так що при вологому баластному шарі процес спінення протікав би абсолютно неконтрольовано. Тому в переважній формі здійснення способу спочатку утворять баластний шар з промитого, просушеного і ущільненого щебеню. Потім або сухий баластний шар пінять напряму безпосередньо услід за цим, відповідно до відмітних ознак пункту 1 формули винаходу, або його в проміжку для захисту від осадів відповідним чином накривають, щоб зберегти до моменту спінення сухим. Для цього можна, наприклад укласти брезент на сухий баластний шар. Однак допустимо також використання більше простого, мобільного вагону, який в найпростішому випадку складається тільки з каркаса з покриттям, а також має колеса. Пере 94815 14 вага цього варіанта полягає в тому, що щебінь, природно, висушити істотно легше, коли він ще не укладений в полотно залізниці. Інакше просушити щебінь до земляного полотна було б можливим лише з дуже високими витратами енергії. Було б ідеальним, якби установка спінення знаходилася відразу за машиною, яка створює баластний шар, щоб завжди відразу пінити сухий баластний шар. Переважним є також, якщо на рейковому транспортному засобі є маніпулятори для переміщення щонайменше одного змішувача, оскільки самоочисні мішалки можуть бути відносно важкими. Так, вага такого змішувача може дорівнювати 10 кг, але цілком може також становити 50 кг. У наступній формі здійснення цього пристрою маніпулятори забезпечені також сенсорним пристроєм, щоб позиціонувати змішувач. Таким шляхом можна вести процес спінення повністю автоматично. Переважно, випуск з мішалки високого тиску спрямовлений по суті по вертикалі (тобто з максимальним кутом відхилення від вертикалі 10°), щоб реактивна суміш могла витікати максимально ламінарно (тобто уникаючи бризок), у вільній течії у вертикальному напрямі. Кажучи по-іншому, випуск з мішалки високого тиску по суті перпендикулярний напряму руху рейкового транспортного засобу (тобто з максимальним кутом відхилення від перпендикуляра до напряму руху 10°). У наступній формі здійснення пристрою рейковий транспортний засіб має колеса, причому випуск з мішалки високого тиску знаходиться в напрямі випуску з мішалки максимально в 30 см перед крайньою задньою в напрямі випуску точкою кіл коліс, особливо переважно навіть виступає за саму задню в напрямі випуску точку кола колеса. Особливо переважно випуск з мішалки високого тиску виходить за межі самої задньої в напрямі випуску точки кіл коліс на відстань до 15 см, зокрема переважно до 10 см. Цим досягається, що переважно ламінарне закінчення суміші з мішалки високого тиску відбувається точно на баластну структуру, щоб гарантувати спрямовану по суті по вертикалі незбурену течію реактивної суміші через баластний шар. Оскільки при турбулентному, з розбризкуванням виході суміші реактивна суміш розподілялася б широко по поверхні баластної структури і реактивна суміш в баластній структурі, так би мовити, "заблукала б". Винахід пояснюється детальніше на наступних схематичних фігурах. Показано: Фіг.1 і 2 - принципова схема здійснення способу за винаходом, Фіг.3 і 4 - схема підпінювання шпали з мішалкою високого тиску і додатково рогами, які використовуються за нею, Фіг.5 і 6 - схема підпінювання шпали з тандемною змішувальною системою, Фіг.7 - схема ділянки рейки з декількома підпінюваними шпалами в розрізі по лінії A-A (відповідно до Фіг.8), Фіг.8 - схема баластного шару в розрізі по лінії B-B (відповідно до Фіг.7), і Фіг.9 - схема пристрою згідно з винаходом для часткового запінювання порожнин в баластній 15 структурі баластного шару реактивним полімером, наприклад поліуретаном. На Фіг.1 реактивні поліуретанові компоненти із запасного резервуара подаються через дозуючий пристрій (на схемі не показано) по лініях, які підводять 2, 3 в самоочисну мішалку 1 високого тиску і там перемішуються. Потім рідка реактивна суміш 4 наноситься на баластну структуру 6 (тобто щебеневу фракцію баластного шару) зверху баластного шару 5 і протікає через баластну структуру до земляного полотна 7. Стікання суміші при в'язкості суміші близько 600 мПа·с і швидкості закінчення приблизно 3 м/с з відстані d приблизно 50 мм між баластною структурою і випуском мішалки є повністю ламінарним і без бризок. Баластний шар в прикладі, показаному на Фіг.2, має висоту приблизно 30 см. Тривалість дозації становить приблизно 2 сек. Через приблизно 4 секунди рідка реактивна суміш досягає земляного полотна і розподіляється по земляному полотну 2 7 на площі F приблизно 350 см . Ще через приблизно 2 сек. починається хімічна реакція поліуретанової реактивної суміші (див. також Фіг.4). Це означає, що час старту для поліуретанової реактивної суміші становить також приблизно 6 сек. Внаслідок хімічної реакції утвориться газвитискувач, який пінить реактивну суміш і підіймає її через баластну структуру 6 в баластний шар 5. Висота підйому ZS спіненого реактивного полімеру становить приблизно 25 см. Через приблизно 30 сек після початку реакції процес спінення закінчується, і реактивний полімер стверджується, внаслідок чого в баластній структурі баластного шару утворюється горб 9 з реактивного полімеру, положення каменів щебінки 8 в цій зоні фіксується, і таким чином вони не можуть ні повернутися, ні зміститися. Фіг.3 схематично показує приватне застосування способу згідно з винаходом, а саме підпінювання шпали. При цьому поліуретанові реактивні компоненти із запасних резервуарів через дозуючий пристрій (на схемі не показано) по лініях, які підводять 2, 3 подаються в самоочисну мішалку 1 високого тиску і там перемішуються. До мішалки 1 високого тиску приєднані так звані "роги" 10, за допомогою яких рідка реактивна суміш 4 наноситься на баластну структуру 6 симетрично відносно вертикальної поперечної осі 11 шпали 12, розташованої у верхній зоні баластного шару 5. Ввід суміші проводиться з двох боків безпосередньо поряд з шпалою 12, причому в цьому випадку одночасно. Бічна відстань між шпалою і потоком суміші в баластну структуру, становить в цьому прикладі приблизно 20 мм на кожному боці шпали. Рідка реактивна суміш 4 в цьому варіанті застосування також наноситься на баластну структуру 6 зверху баластного шару 5 і тече через баластну структуру до земляного полотна 7. Введення суміші при в'язкості суміші приблизно 600 МПа·с і швидкості випуску приблизно 3 м/с, з відстані d приблизно 50 мм між баластною структурою 6 і випуском суміші з "рогів" 10 є повністю ламінарним і без бризок. Баластний шар має в цьому прикладі висоту H 94815 16 приблизно 30 см. Тривалість дозації становить приблизно 2 сек. Через приблизно 4 секунди рідка реактивна суміш 4 досягає земляного полотна і розподіляється по земляному полотну 7 на площі F приблизно 350 2 см . Ще через приблизно 2 сек починається хімічна реакція поліуретанової реактивної суміші (див. також Фіг.4). Це означає, що час старту для поліуретанової реактивної суміші становить також приблизно 6 сек. Внаслідок хімічної реакції утвориться газвитискувач, який пінить реактивну суміш і підіймає її через баластну структуру 6 в баластний шар 5. Висота підйому ZS спіненого реактивного полімеру становить приблизно 25 см. Через приблизно 30 сек після початку реакції процес спінення закінчується, і реактивний полімер стверджується, внаслідок чого в баластній структурі баластного шару утвориться горб 9 з реактивного полімеру (див. також Фіг.4), який доходить до нижньої зони шпали 12 і фіксує положення щебеневого каменя 8 в так званому конусі поглинання навантаження під шпалою 12, так що він захищений від поворотів і зміщення. Цим шляхом знижуються крайові напруження між каменями щебінки, що утворюються через сили, виникаючі при русі поїзда, і завдяки цьому запобігається подрібнення щебеневого каменя, так що термін служби баластного шару істотно підвищується. Фіг.5 і 6 показують варіант підпінювання шпали 12, що знаходиться у верхній зоні баластного шару 5. При цьому поліуретанові реактивні компоненти подаються також із запасних резервуарів, однак в цьому випадку через два дозуючих пристрої (на схемі не показані), в дві мішалки 1a, 1b високого тиску і там перемішуються. Випуск суміші з обох мішалок 1a, 1b високого тиску знов проводиться симетрично відносно вертикальної поперечної осі 11 шпали 12, причому переважно одночасно. Бічна відстань між шпалою і відповідним потоком суміші в баластну структуру становить приблизно 20 мм. Більш істотні бічні відстані, до приблизно 50 мм, дозволяють істотно більший допуск на систему подачі в змішувач (див. також Фіг.9) і цілком допустимі. Хід процесу такий же, як вже описано на Фіг.1 і 2, а також 3 і 4. Висота баластних шарів H також становить 30 см. Однак тривалість дозації в цьому прикладі трохи більша. Вона становить приблизно 2,5 сек. Через це час проходження рідкої реактивної суміші через баластну структуру змінюється до приблизно 5 сек., однак він все ж лежить в межах часу старту 6 сек. Змочена рідким реактивним полімером площа F на земляному полотні буде відповідно також більшою, як показано на Фіг.6. Вона становить приблизно 440 см . Висота підйому ZS також буде більшою. Вона тепер приблизно відповідає висоті баластного шару 30 см. Фіг.7 схематично показує ділянку рейки з декількома підпіненими шпалами 12а, 12b. Тут особливо помітно, як положення каміння щебінки в зоні перенесення навантаження під шпалами 12а, 12b фіксується поліуретановим полімером. Однак Фіг.7 показує також, що між окремими горбами 9а, 9b 17 полімера під шпалами утворяться жолоби 13а, 13b. На Фіг.8, яка відповідає Фіг.7, показане рішення, при якому полегшується відведення води через жолоби 13а, 13b. (Фіг.7 є розрізом по лінії A-A з Фіг.8, а Фіг.8 є розрізом по лінії B-B з Фіг.7) Жолоб 13b між горбами полімеру 9а, 9b під шпалами 12а, 12b в цьому прикладі розташований похило до баластного шару 5. Завдяки цьому у вільних зонах щебеню вище горбів полімеру 9а, 9b не можуть утворитися шкідливі у відомих випадках застійні води. Кут нахилу в представленому прикладі становить близько 5°. Максимально можливий кут нахилу в цьому прикладі визначається головним чином довжиною шпали і товщиною шпали, оскільки максимально можлива різниця підйому (ZSmax-ZSmin) відповідає в цьому випадку приблизно товщині шпали. А саме, ZSmin в будь-якому випадку не повинна бути дуже високою, щоб в цьому місці під шпалою ще знаходився бездоганно спінений конус поглинання навантаження, a ZSmax, знову ж, не повинна істотно перевищувати висоту баластного шару. Оскільки (ZSmax-ZSmin) приблизно пропорційно (ZRmax-ZRmin), то для дренажних жолобів також виходить відповідний кут нахилу. Фіг.9 схематично показує пристрій 20 згідно з винаходом для часткового запінювання порожнин в баластній структурі 6 баластного шару 5 реактивним полімером, наприклад поліуретаном. На рейковому транспортному засобі 21 з приводом 22 розташований резервуар 23 і здвоєний дозуючий пристрій 24 для реактивних компонентів. Крім того, на рейковому транспортному засобі 21 знаходиться система 25 наведення мішалки по трьох координатах для тандемної змішувальної системи з двома мішалками 26. З'єднувальні лінії між резервуарами, здвоєною дозуючою установкою і мішалками на цій схемі не показані. Наведення по координаті Y необхідне, щоб вести мішалки 26 вздовж шпал 27. Наведення по координаті Z потрібно, щоб, з одного боку, підіймати мішалки 26 над рейками 28, але передусім для того, щоб позиціонувати їх на 94815 18 необхідній відстані від баластної структури 6. Оскільки рейковий шлях йде не тільки по прямій, але також містить криві, потрібне також наведення по координаті X. Щоб можна було працювати в автоматичному режимі, система наведення змішувача забезпечена також сенсорним пристроєм 29, який передає регулюючому пристрою 30 верхнього рівня положення шпал і рейок і керує рухом по осях X, Y, Z системи 25 наведення змішувача. Щоб досягнути цього, імпульсні ланцюги (показані пунктирними лініями) ведуть від сенсорного пристрою 29 до регулюючого пристрою 30 і від нього до системи 25 наведення змішувача. Якщо зона шпал остаточно спінена, регулюючий пристрій 30 посилає імпульс на привід 22 рейкового транспортного засобу 21, щоб він під'їхав до місцеположення наступної шпали. На рейковому транспортному засобі 21 знаходиться також пристрій 31 регулювання температури. За допомогою не показаного на схемі температурного датчика температура щебеневого каменя передається на регулюючий пристрій 30, який в свою чергу при необхідності включає пристрій регулювання температури 31. Оптимальна температура для процесу спінення становить приблизно 30°С. Це означає, що взимку щебінь треба нагрівати, а при сильній літній спеці охолоджувати. Умови (тиск, температура, рівень заповнення) для резервуара 23 і для здвоєного дозуючого пристрою 25 також відстежуються не показаними на схемі індикаторами і передаються регулюючому пристрою 30, який при перевищенні допустимих відхилень або віддає сигнал, або вводить відповідні заходи (на схемі не показано). Фіг.9 також показує переважну форму здійснення, при якій випуск з мішалки високого тиску 26 виступає в напрямі виходу з мішалки (тобто по суті у вертикальному напрямі) за крайню задню точку кіл коліс в напрямі випуску (тобто за точку дотику коліс і рейки 28). Цим досягається те, що переважно ламінарна течія з мішалки високого тиску попадає в точності на баластну структуру, гарантуючи спрямоване по суті по вертикалі незбурене протікання реактивної суміші через баластний шар. 19 94815 20 21 94815 22 23 Комп’ютерна верстка А. Рябко 94815 Підписне 24 Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for foaming ballast layers

Автори англійськоюPawlik, Wolfgang, Wirth, Juergen, Petersohn, Andreas

Назва патенту російськоюСпособ и устройство для запенивания балластных слоев

Автори російськоюПавлик Вольфганг, Вирт Юрген, Петерзон Андреас

МПК / Мітки

МПК: E01B 27/18, E01B 1/00

Мітки: пристрій, запінювання, шарів, баластних, спосіб

Код посилання

<a href="https://ua.patents.su/12-94815-sposib-ta-pristrijj-dlya-zapinyuvannya-balastnikh-shariv.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для запінювання баластних шарів</a>

Попередній патент: Сенсор хлорофілу

Наступний патент: Спосіб виготовлення трубчастого фільтрувального елемента із синтетичних волокон

Випадковий патент: Пристрій для поверхневої обробки деталей