Спосіб виготовлення бейнітних рейкових сталей, ділянка доріжки кочення і пристрій для здійснення способу

Формула / Реферат

1. Ділянка доріжки кочення, зокрема рейка для рейкового транспорту, виготовлена з низьколегованої сталі, яка відрізняється тим, що сталь головки рейки на ділянці доріжки кочення включає феритову частку, що становить 5-15 % за об'ємом, і багатофазну бейнітну структуру, що складається з верхньої і нижньої бейнітних часток.

2. Ділянка доріжки кочення за п. 1, яка відрізняється тим, що частка верхнього бейніту становить 5-75 % за об'ємом, зокрема 20-60 % за об'ємом, а частка нижнього бейніту становить 15-90 % за об'ємом, зокрема 40-85 % за об'ємом.

3. Ділянка доріжки кочення за п. 1 або 2, яка відрізняється тим, що частка фериту становить 8-13 % за об'ємом.

4. Ділянка доріжки кочення за будь-яким з пп. 1-3, яка відрізняється тим, що феритом є голчастий ферит.

5. Ділянка доріжки кочення за п. 4, яка відрізняється тим, що багатофазний бейніт є інтеркальованим у структуру голчастого фериту.

6. Ділянка доріжки кочення за будь-яким з пп. 1-5, яка відрізняється тим, що сталь головки рейки ділянки доріжки кочення містить залишкову частку мартенситу/аустеніту, яка становить < 2 % за об'ємом.

7. Ділянка доріжки кочення за будь-яким з пп. 1-6, яка відрізняється тим, що низьколегована сталь містить кремній, марганець і хром, а також опційно ванадій, молібден, фосфор, сірку та/або нікель як легуючі компоненти.

8. Ділянка доріжки кочення за п. 7, яка відрізняється тим, що частка жодного з присутніх легуючих компонентів не перевищує 1,5 % за масою.

9. Ділянка доріжки кочення за будь-яким з пп. 1-8, яка відрізняється тим, що застосована низьколегована сталь, що має наступний еталонний склад, мас. %:

0,4-0,55 С,

0,3-0,6 Si,

0,9-1,4 Мn,

0,3-0,6 Сr,

0,1-0,3 V,

0,05-0,20 Мо,

0-0,02 Р,

0-0,02 S,

0-0,15 Ni.

10. Ділянка доріжки кочення за будь-яким з пп. 1-9, яка відрізняється тим, що вказана ділянка доріжки кочення має межу міцності на розрив Rm вище ніж 1150 Н/мм2 в області головки рейки.

11. Ділянка доріжки кочення за будь-яким з пп. 1-10, яка відрізняється тим, що вказана ділянка доріжки кочення має твердість вище 340 НВ в області головки рейки.

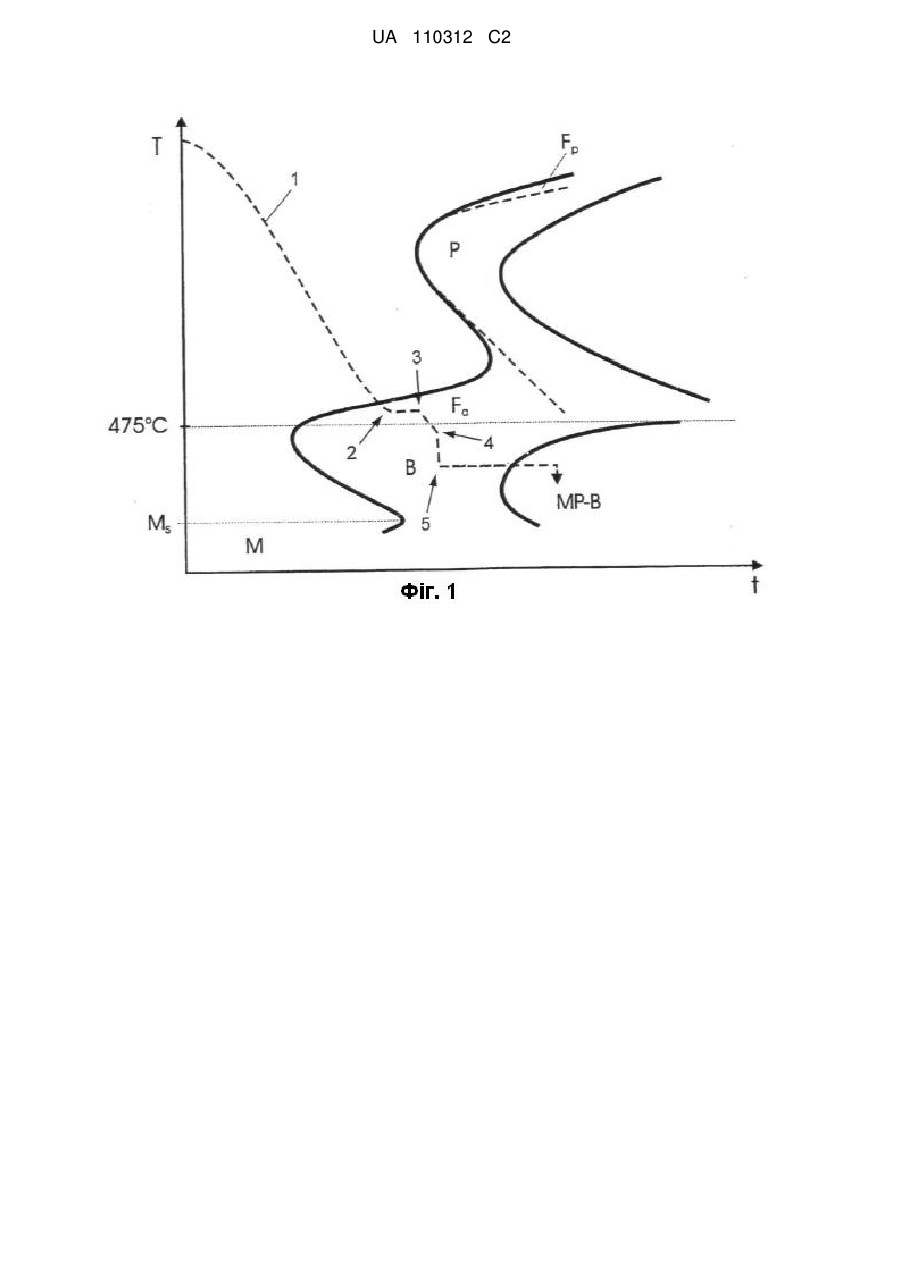

12. Спосіб виготовлення ділянки доріжки кочення за будь-яким з пп. 1-11, з гарячекатаної секції, який відрізняється тим, що головку рейки з сортового прокату піддають контрольованому охолодженню відразу ж при виході з кліті у нагрітому під час прокатки стані, при цьому зазначений вище процес регульованого охолодження на першому етапі включає прискорене охолодження при швидкості охолодження 2-5 °C/с, починаючи від температури 740-850 °C, зокрема близько 790 °C, до досягнення першого значення температури 450-525 °C, що забезпечує формування фериту, на другому етапі забезпечують підтримання зазначеної вище першої температури для здійснення процесу формування фериту, на третьому етапі здійснюють подальше охолодження у межах температурного діапазону, що забезпечує формування багатофазного бейніту до досягнення другого значення температури 280-350 °C, при цьому охолодження продовжують протягом періоду часу 50-100 с, зокрема 70 с, а на четвертому етапі підтримують друге значення зазначеної вище температури.

13. Спосіб за п. 12, який відрізняється тим, що показники температур визначають на безлічі точок вимірювання, розподілених по довжині ділянки доріжки кочення, і формують значення середньої температури, яке застосовують для управління зазначеним контрольованим охолодженням.

14. Спосіб за п. 12 або 13, який відрізняється тим, що контрольоване охолодження здійснюють шляхом занурення щонайменше головки рейки в охолоджуючу рідину.

15. Спосіб за будь-яким з пп. 12-14, який відрізняється тим, що охолодження на третьому етапі контролюють таким чином, щоб примусити охолоджуючу рідину спочатку утворити плівку пари на поверхні головки рейки, а потім закипіти на зазначеній поверхні.

16. Спосіб за п. 15, який відрізняється тим, що на третьому етапі газоподібне середовище, яке має розірвати плівку, наприклад азот, під тиском подають на головку рейки по всій довжині ділянки доріжки кочення, щоб розірвати плівку пари по всій довжині ділянки доріжки кочення і спричинити фазу кипіння.

17. Спосіб за п. 16, який відрізняється тим, що стан охолоджувальної рідини на третьому етапі контролюють по всій довжині ділянки доріжки кочення, а газоподібне середовище, що має розірвати плівку, подають під тиском на головку рейки при першій появі ознаки фази кипіння в зоні протяжності ділянки доріжки кочення.

18. Спосіб за п. 16 або 17, який відрізняється тим, що газоподібне середовище, яке має розірвати плівку, подають під тиском на головку рейки протягом майже 20-100 с зокрема близько 50 с, після початку третього етапу.

19. Спосіб за будь-яким з пп. 12-18, який відрізняється тим, що ділянку доріжки кочення повністю занурюють в охолоджуючу рідину на першому етапі.

20. Спосіб за будь-яким з пп. 12-19, який відрізняється тим, що ділянку доріжки кочення утримують у стані видалення з охолоджуючої рідини на другому етапі.

21. Спосіб за будь-яким з пп. 12-20, який відрізняється тим, що ділянку доріжки кочення просто занурюють в охолоджуючу рідину головкою рейки на третьому етапі.

22. Спосіб за будь-яким з пп. 12-21, який відрізняється тим, що ділянку доріжки кочення циклічно занурюють в охолоджуючу рідину і видаляють з охолоджуючої рідини на четвертому етапі.

23. Пристрій для здійснення способу за будь-яким з пп. 12-22, що містить охолоджуючий резервуар, відповідний довжині ділянки доріжки кочення і придатний для заповнення охолоджуючою рідиною, пристрій для піднімання і опускання ділянки доріжки кочення для занурення ділянки доріжки кочення в охолоджуючий резервуар і видалення її з нього, прилад для вимірювання температури ділянки доріжки кочення, засіб для генерування середовища під тиском для вприскування середовища під тиском в охолоджуючу рідину, засіб для регулювання температури охолоджуючої рідини і контрольний пристрій, до якого надходять результуючі сигнали вимірювання температури від приладу для вимірювання температури і який взаємодіє з пристроєм для піднімання та опускання для управління операціями піднімання і опускання, із засобом для регулювання температури охолоджуючої рідини, в залежності від результатів вимірювань температури, і, крім того, із засобом для генерування середовища під тиском.

24. Пристрій за п. 23, який відрізняється тим, що передбачені датчики для виявлення процесу кипіння охолоджуючої рідини на поверхні головки рейки, результати вимірювань яких подаються на контрольний пристрій для активування засобу генерування середовища під тиском, в залежності від результатів вимірювань датчика.

25. Пристрій за п. 24, який відрізняється тим, що передбачено безліч датчиків для виявлення процесу кипіння охолоджуючої рідини на поверхні головки рейки, причому, вказані датчики розподілені по всій довжині охолоджуючого резервуара.

26. Пристрій за будь-яким з пп. 23-25, який відрізняється тим, що результати вимірювання безлічі датчиків подаються на контрольний пристрій, при цьому вказаний контрольний пристрій активує засіб для генерування середовища під тиском, як тільки щонайменше один датчик виявляє ознаки кипіння охолоджуючої рідини на поверхні головки рейки.

27. Пристрій за будь-яким з пп. 23-26, який відрізняється тим, що контрольний пристрій є конфігурованим із забезпеченням можливості виконувати контрольоване охолодження, яке включає на першому етапі прискорене охолодження до досягнення першого значення температури, що забезпечує формування фериту, на другому етапі - підтримання вказаного вище значення першої температури, що забезпечує формування фериту, на третьому етапі - подальше охолодження в діапазоні температур, що забезпечують формування багатофазного бейніту, до досягнення другого значення температури, а на четвертому етапі - підтримання зазначеного другого значення температури.

28. Пристрій за п. 27, який відрізняється тим, що контрольний пристрій є конфігурованим на зниження температури головки рейки на першому етапі до першого значення температури 450-525 °С при швидкості охолодження 2-5 °C/с, на підтримку температури головки рейки на другому етапі при першому значенні температури, а також на зниження температури головки рейки на третьому етапі до другого значення температури 280-350 °C, переважно протягом 50-100 с, зокрема близько 70 с.

29. Пристрій за п. 27 або 28, який відрізняється тим, що контрольний пристрій є конфігурованим на активацію засобу генерування середовища під тиском на третьому етапі.

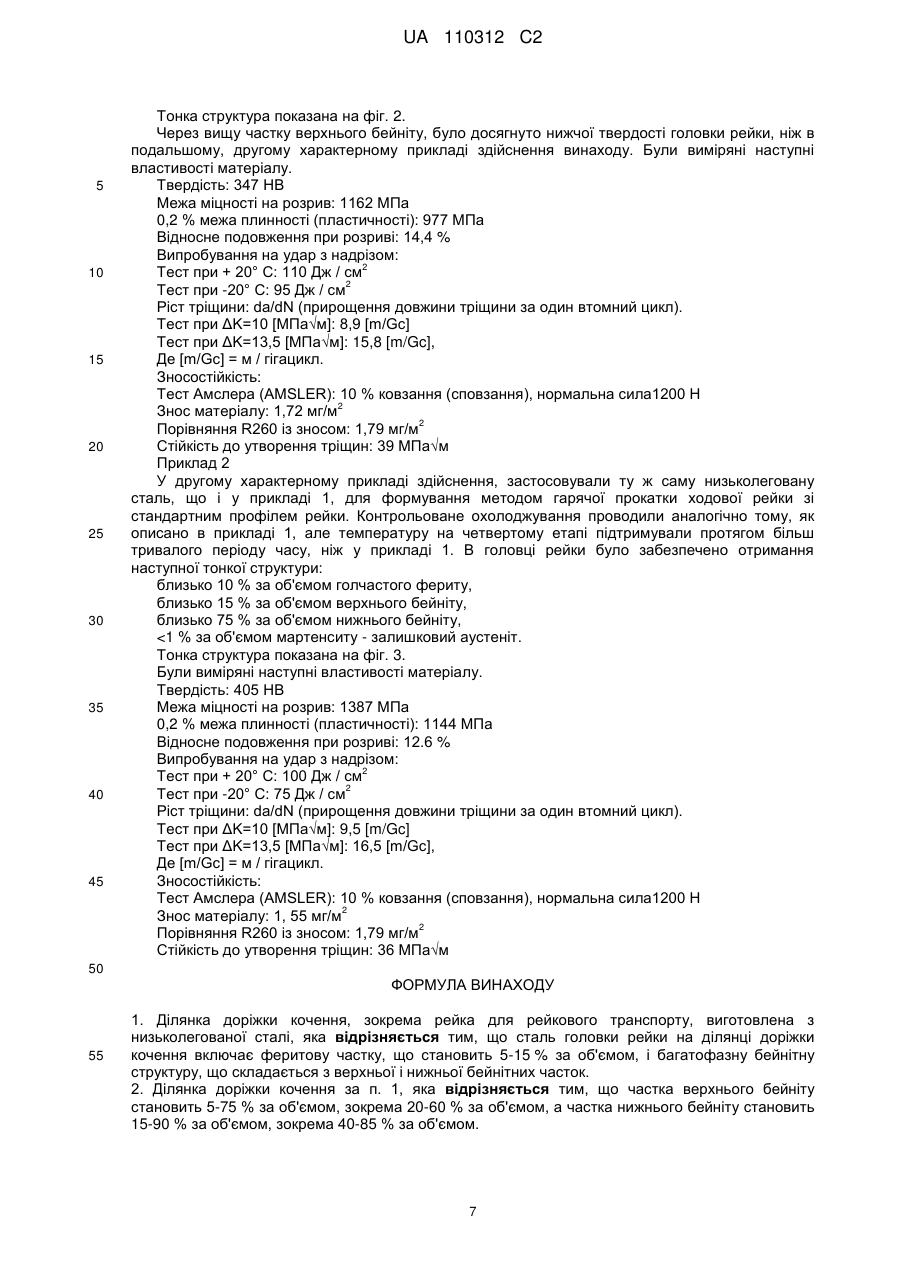

Текст

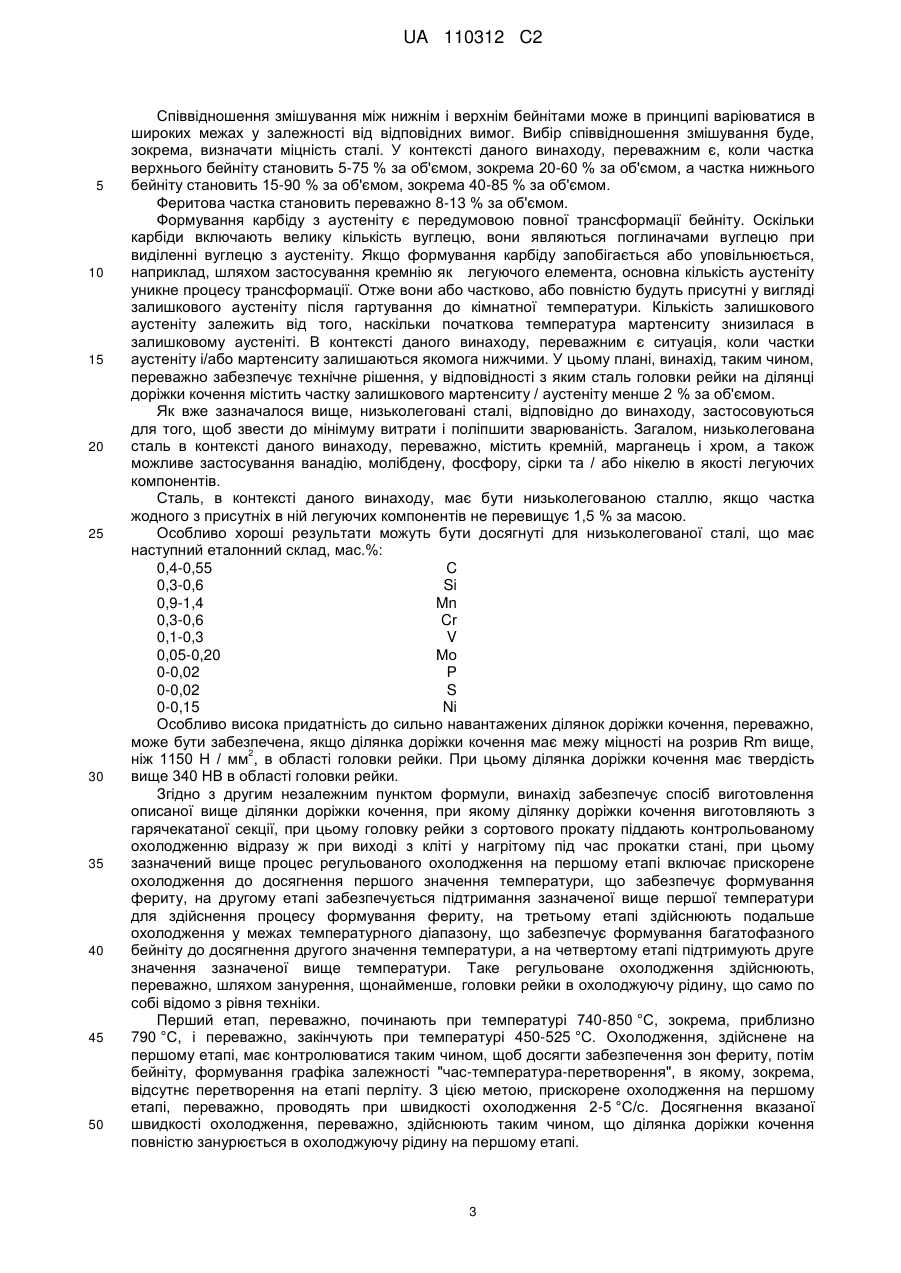

Реферат: Винахід належить до доріжки кочення, зокрема рейки для рейкових транспортних засобів, виготовленої з низьколегованої сталі, при цьому сталь, з якої виготовлена головка рейки, на ділянці доріжки кочення включає в себе феритову частку, що становить 5-15 % за об'ємом, і багатофазну бейніту структуру, що складається з верхньої і нижньої бейнітних часток. UA 110312 C2 (12) UA 110312 C2 UA 110312 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до доріжки кочення, зокрема рейки для рейкових транспортних засобів, виготовленої з низьколегованої сталі. Винахід, крім того, належить до способу виготовлення доріжки кочення з гарячекатаної секції і пристрою для здійснення способу. Останнім часом вага та швидкість руху вантажів, що транспортуються залізнодорожним сполученням, постійно збільшуються з метою підвищення ефективності залізничного транспорту. Залізничні колії, таким чином, піддаються посиленим режимам експлуатації і, як наслідок, мають бути більш високої якості, щоб витримувати більш високі навантаження. Певні проблеми, пов'язані з використанням бетону, спричинюють інтенсивний знос, зокрема рейок, змонтованих на кривих ділянках колії, і появу пошкоджень через втому матеріалу, яка в першу чергу утворюється на внутрішній грані катання, що є основною точкою контакту між рейкою і колесами на кривій ділянці колії. В результаті, з'являється дефект внаслідок втоми кочення (RCF). Прикладами дефектів поверхні внаслідок втоми кочення (RCF) є контактна втома, відшаровування (відщеплення), просідання (пластична деформація поверхні), похилі хвильові площини і гофри. Такі види пошкодження поверхні призводять до скорочення терміну застосування рейки, підвищення шуму і утворюють експлуатаційні перешкоди. Збільшення виникнення таких дефектів, крім того, буде прискорюватися постійно зростаючими навантаженнями від транспортних засобів. Прямим наслідком такого розвитку подій є потреба у підвищенні якості залізничного обслуговування. Однак зростаюча потреба у якісному технічному обслуговуванні вступає в протиріччя з постійним зменшенням вікон для технічного обслуговування. Чим вища щільність поїздів, тим коротші терміни роботи на рейках. Хоча наведені вище типи пошкоджень можуть бути усунені на ранніх стадіях шляхом шліфування, при важких ушкодженнях рейки мають бути замінені. Тому за останній час було зроблено багато спроб покращення як зносостійкості рейок, так і стійкості їх до ушкодження внаслідок втоми кочення, з метою підвищення життєвого циклу (ресурсу) рейок. Серед усього іншого, проблему вирішували за рахунок впровадження та застосування бейнітних рейкових сталей. Бейніт є структурою, яка може утворюватися в процесі термічної обробки вуглецьвмісної сталі шляхом ізотермічного перетворення або безперервного охолодження. Бейніт формується при значеннях температури і швидкості охолодження в діапазоні між тими значеннями, які необхідні для формування перліту і мартенситу, відповідно. На відміну від зазначеного вище, в даному випадку, з утворенням мартенситу фліп – процеси (перевертання зі зміною положення) в кристалічній решітці і дифузійні процеси пов'язані між собою, забезпечуючи при цьому різні механізми трансформації. Через свою залежність від швидкості охолодження, вмісту вуглецю, легуючих елементів і отже, через результуючу температуру формування, бейніт набуває нехарактерної структури. Бейніт, як і перліт, складається з фаз фериту і цементиту (Fe 3C), але він відрізняється від перліту в плані форми, розміру і розподілу. В принципі, за формою бейніт поділяється на дві основні структурні групи, а саме: верхній бейніт і нижній бейніт. З документа АТ-407057 B є відомим рейковий матеріал, в якому структурне перетворення аустеніту в явному вигляді тільки формується в діапазоні нижнього бейніту, надаючи при цьому профільованому рухомому складу твердості, щонайменше, 350 НВ, зокрема, 450-600 HB. Основна бейнітна структура також може бути отримана за рахунок більш високої частки легуючих компонентів, наприклад, більш високого вмісту хрому, а саме: від 2,2 до 3,0 % за вагою, як описано в документах DE 1020060308915 A1 і DE 102006030816 А1. Однак наявність високої частки легуючих компонентів спричинює занадто високі витрати і необхідність вирішення складних зварювальних інженерних задач. Документ DE 202005009259 U1 також описує бейнітну високоміцну частину доріжки кочення з високолегованої сталі, що містить, зокрема, частки високолегуючих елементів Mn, Si і Cr. У таких високолегованих сталях формування бейніту може бути запущено простим способом за рахунок охолодження при статичних показниках повітря атмосфери. На відміну від цього, низьколеговані сталі забезпечують формування бейніту тільки при контрольованому охолодженні. Відповідно, документ DE-1533982, наприклад, описує спосіб термообробки рейок, в якому рейку, яка ще має температуру прокатки, піднімають підйомним пристроєм на виході з кліті і занурюють головкою рейки вниз в псевдозріджений шар, утримуваний при постійній температурі, де її охолоджують, при цьому отримуючи кристалічну бейнітну структуру, причому, температуру в псевдозрідженому шарі вибирають в діапазоні від 380 до 450 °C, а рейку залишають у псевдозрідженому шарі протягом періоду часу від 300 до 900 секунд, залежно від температури останнього. З документу EP-612852 В1 є відомим інший спосіб виготовлення високоміцних рейок з низьколегованих сталей, що мають бейнітну структуру, яка забезпечує досягнення підвищеної 1 UA 110312 C2 5 10 15 20 25 30 35 40 45 50 55 стійкості проти пошкодження внаслідок контактної втоми. Головку рейки піддають прискореному охолодженню від аустенітної області (діаграми) зі швидкістю 1-10 °C/с до тих пір, поки не буде досягнута температура переривання охолодження 500-300 °C. Після такого швидкого охолодження головку рейки додатково охолоджують до майже кімнатної температури, застосовуючи природне охолодження з рекуперацією тепла або примусове охолодження зі швидкістю 1-40 °C/хв. Хоча, за рахунок наведених вище заходів, формування і поширення розтріскування на головці рейки можна загальмувати, однак їх не можна попередити. Таким чином, даний винахід спрямований на поліпшення ділянки доріжки кочення, зокрема рейки, яка має бути виготовлена з низьколегованої сталі з міркувань вартості і техніки зварювання, а також на досягнення позитивного ефекту, який полягає в тому, що навіть при підвищених навантаженнях коліс має бути відсутнє руйнування, внаслідок контактної втоми кочення, зокрема, відсутнє будь-яке розтріскування як на внутрішній грані катання, так і на ходовій поверхні. Крім того, має бути підвищена зносостійкість для забезпечення ресурсу виробу, більш ніж 30 років. Водночас, ділянка доріжки кочення має добре зварюватися, а також проявляти інші властивості матеріалів, аналогічні властивостям сталей, що вже успішно підтверджені досвідом залізничного будівництва, наприклад, аналогічну електропровідність і аналогічний коефіцієнт теплового розширення. Крім того, даний винахід направлено на створення простого способу виробництва, який характеризується скороченням тривалості процесу (за рахунок анулювання фаз нормалізації), високу відтворюваність (повторюваність) і високу ефективність. Спосіб має бути придатним для виготовлення довгих рейок, що мають, наприклад, довжину більше 100 м, при цьому постійні властивості матеріалу мають бути забезпечені по всій довжині рейки. Для вирішення поставленої технічної задачі винахід, відповідно до першого пункту формули, забезпечує ділянку доріжки кочення зазначеного вище типу, яка вдосконалена у такий спосіб, що сталь головки рейки на ділянці доріжки кочення включає в себе феритову частку, що становить 5-15 % за об'ємом, і багатофазну бейнітну структуру, що складається з верхньої і нижньої бейнітних часток. Завдяки поєднанню феритової структури з бейнітною структурою, забезпечується досягнення відмінних властивостей пружності (в'язкості) і досить високої міцності. Феритний структурний компонент обумовлює пластичність і запобігає можливому формуванню розтріскування у вигляді надрізів, внаслідок розширення в матеріалі. Феритова частка надає загальній структурі безперервної мережі з інтеркальованим (уставленим) бейнітом. У цьому контексті, слід мати на увазі поріг перколяції, який має бути досягнутий, щоб забезпечити таке утворення суміжних областей (кластерів). Переважно, феритом є голчастий ферит. На відміну від неголчастої структури і на відміну від структури перліту, голчаста структура характеризується більш високою міцністю на розрив і зносостійкістю. Голчастий ферит має мікроструктуру, яка характеризується кристалітами або зернами голчастої форми, при цьому вказані кристаліти нерівномірно орієнтовані або присутні в повністю дезорієнтованому стані, що позитивно впливає на в'язкість (пружність) сталі. Дезорієнтоване розташування зерен призводить до взаємного блокування окремих зерен, що в поєднанні з багатофазним бейнітом ефективно запобігає утворенню і поширенню розтріскування. Зокрема, у такий спосіб забезпечується те, що можливе розтріскування, сформоване на поверхні у вигляді надрізів, не буде розповсюджуватися на певну глибину матеріалу, як це відбувається, наприклад, у випадку з перлітною структурою. Таким чином, ділянка доріжки кочення буде піддаватися тільки зносу, тому термін її експлуатації може бути точно визначений, причому, можна уникнути будь-якого додаткового спостереження відносно утворення розтріскування. Окрім того, суттєвим є наявність багатофазного бейніту, що включає верхню і нижню бейнітні частки. Верхній бейніт формується у верхньому діапазоні температур формування бейніту і має голчасту структуру, аналогічну структурі мартенситу. При зазначеному верхньому температурному діапазоні формування бейніту утворюються сприятливі умови для дифузії, що дозволяє вуглецю дифундувати до кордонів зерен феритних голок. Отже утворюються нерегулярно розподілені і перервані кристали цементиту. Через нерегулярність розподілу, структура часто набуває вигляду гранули, тому верхній бейніт іноді також називають гранульованим бейнітом. Нижній бейніт формується при ізотермічному і безперервному охолодженні в нижньому діапазоні температур бейнітного формування. Завдяки формуванню фериту, аустеніт збагачується вуглецем, а при наступному охолодженні області ділянки аустеніту перетворюються в ферит, цементит, голчастий бейніт і мартенсит. Бейнітизація знижує внутрішні напруження і збільшує міцність виробу. 2 UA 110312 C2 5 10 15 20 25 30 35 40 45 50 Співвідношення змішування між нижнім і верхнім бейнітами може в принципі варіюватися в широких межах у залежності від відповідних вимог. Вибір співвідношення змішування буде, зокрема, визначати міцність сталі. У контексті даного винаходу, переважним є, коли частка верхнього бейніту становить 5-75 % за об'ємом, зокрема 20-60 % за об'ємом, а частка нижнього бейніту становить 15-90 % за об'ємом, зокрема 40-85 % за об'ємом. Феритова частка становить переважно 8-13 % за об'ємом. Формування карбіду з аустеніту є передумовою повної трансформації бейніту. Оскільки карбіди включають велику кількість вуглецю, вони являються поглиначами вуглецю при виділенні вуглецю з аустеніту. Якщо формування карбіду запобігається або уповільнюється, наприклад, шляхом застосування кремнію як легуючого елемента, основна кількість аустеніту уникне процесу трансформації. Отже вони або частково, або повністю будуть присутні у вигляді залишкового аустеніту після гартування до кімнатної температури. Кількість залишкового аустеніту залежить від того, наскільки початкова температура мартенситу знизилася в залишковому аустеніті. В контексті даного винаходу, переважним є ситуація, коли частки аустеніту і/або мартенситу залишаються якомога нижчими. У цьому плані, винахід, таким чином, переважно забезпечує технічне рішення, у відповідності з яким сталь головки рейки на ділянці доріжки кочення містить частку залишкового мартенситу / аустеніту менше 2 % за об'ємом. Як вже зазначалося вище, низьколеговані сталі, відповідно до винаходу, застосовуються для того, щоб звести до мінімуму витрати і поліпшити зварюваність. Загалом, низьколегована сталь в контексті даного винаходу, переважно, містить кремній, марганець і хром, а також можливе застосування ванадію, молібдену, фосфору, сірки та / або нікелю в якості легуючих компонентів. Сталь, в контексті даного винаходу, має бути низьколегованою сталлю, якщо частка жодного з присутніх в ній легуючих компонентів не перевищує 1,5 % за масою. Особливо хороші результати можуть бути досягнуті для низьколегованої сталі, що має наступний еталонний склад, мас.%: 0,4-0,55 C 0,3-0,6 Si 0,9-1,4 Mn 0,3-0,6 Cr 0,1-0,3 V 0,05-0,20 Мо 0-0,02 Р 0-0,02 S 0-0,15 Ni Особливо висока придатність до сильно навантажених ділянок доріжки кочення, переважно, може бути забезпечена, якщо ділянка доріжки кочення має межу міцності на розрив Rm вище, 2 ніж 1150 Н / мм , в області головки рейки. При цьому ділянка доріжки кочення має твердість вище 340 НВ в області головки рейки. Згідно з другим незалежним пунктом формули, винахід забезпечує спосіб виготовлення описаної вище ділянки доріжки кочення, при якому ділянку доріжки кочення виготовляють з гарячекатаної секції, при цьому головку рейки з сортового прокату піддають контрольованому охолодженню відразу ж при виході з кліті у нагрітому під час прокатки стані, при цьому зазначений вище процес регульованого охолодження на першому етапі включає прискорене охолодження до досягнення першого значення температури, що забезпечує формування фериту, на другому етапі забезпечується підтримання зазначеної вище першої температури для здійснення процесу формування фериту, на третьому етапі здійснюють подальше охолодження у межах температурного діапазону, що забезпечує формування багатофазного бейніту до досягнення другого значення температури, а на четвертому етапі підтримують друге значення зазначеної вище температури. Таке регульоване охолодження здійснюють, переважно, шляхом занурення, щонайменше, головки рейки в охолоджуючу рідину, що само по собі відомо з рівня техніки. Перший етап, переважно, починають при температурі 740-850 °C, зокрема, приблизно 790 °С, і переважно, закінчують при температурі 450-525 °C. Охолодження, здійснене на першому етапі, має контролюватися таким чином, щоб досягти забезпечення зон фериту, потім бейніту, формування графіка залежності "час-температура-перетворення", в якому, зокрема, відсутнє перетворення на етапі перліту. З цією метою, прискорене охолодження на першому етапі, переважно, проводять при швидкості охолодження 2-5 °C/с. Досягнення вказаної швидкості охолодження, переважно, здійснюють таким чином, що ділянка доріжки кочення повністю занурюється в охолоджуючу рідину на першому етапі. 3 UA 110312 C2 5 10 15 20 25 30 35 40 45 50 55 60 На другому етапі, переважно, підтримують температуру 450-525 °С, в той час як частка фериту, зокрема, частка голчастого фериту, що дуже важливо для споживчих властивостей, формується в частці об'єму 5-15 %, зокрема, 8-13 %, зокрема, приблизно, 10 %. Підтримання температури, переважно, досягається тим, що ділянка доріжки кочення утримується в позиції, видаленій з охолоджуючої рідини на другому етапі. На третьому етапі подальше регульоване охолодження здійснюють для заданого обмеження частки фериту, спричинюючи таким чином утворення суміші верхньої і нижньої бейнітних структур (багатофазного бейніту). Діапазон температур, в якому відбувається формування бейніту, переважно, знаходиться між 450-525 °C і 280-350 °C, тобто, головка рейки ділянки доріжки кочення охолоджується від 450-525 °С до 280-350 °С у фазі формування бейніту. Зазначений третій етап, переважно, здійснюється протягом 50-100 с, зокрема, приблизно, 70 с. У фазі формування бейніту, переважним є занурення ділянки доріжки кочення в охолоджуючу рідину тільки головкою рейки. При подальшому підтриманні температури на ділянці доріжки кочення, переважно, в діапазоні від 280-350 °C на четвертому етапі твердість ділянки доріжки кочення остаточно фіксується як функція стану температури, при якому слід уникати падіння температури нижче температури початку утворення мартенситу (зазвичай, близько 280 °C), оскільки в даному діапазоні температур має утворюватися занадто багато мартенситних ламких структурних компонентів. На четвертому етапі підтримання температури, переважно, забезпечується циклічним зануренням головки, тобто ділянку доріжки кочення циклічно занурюють в охолоджуючу рідину і видаляють з охолоджуючої рідини. Оскільки діапазон температур формування бейнітної фази і температура початку утворення мартенситу залежать від вмісту легуючих елементів у відповідній сталі і їх відповідних відсотків, значення першої температури, і значення другої температури для відповідної сталі мають бути точно визначені заздалегідь. Під час регульованого охолодження температура рейки постійно вимірюється, при цьому операції охолодження та підтримання певної температури починаються і припиняються, відповідно, тоді, коли досягаються відповідні порогові значення температур. З огляду на те, що температура поверхні рейки може варіюватися по всій довжині ділянки доріжки кочення, при цьому охолодження виконується рівномірно по всій ділянці доріжки кочення, то воно, переважно, протікає таким чином, що показники температур визначають на безлічі точок вимірювання, розподілених по довжині ділянки доріжки кочення, і формують значення середньої температури, яке використовують для управління зазначеним контрольованим охолодженням. У фазі формування бейніту аустеніт найбільш повно перетворюється на бейніт. Це відбувається при температурах нижче формування перліту аж до досягнення температури початку формування мартенситу як ізотермально, так і при безперервному охолодженні. Завдяки повільному перевертанню аустеніту, відступаючи від кордонів зерен або кристалічних дефектів, утворюються сильно перенасичені вуглецем феритові кристали, що мають кубічну об'ємно-центровану кристалічну решітку. Через високу інтенсивність дифузії в кубічній об'ємноцентрованій кристалічній решітці, вуглець осідає у вигляді сферичних або еліпсоїдальних кристалів цементиту в межах зерна фериту. Вуглець також може дифундувати в аустенітну область і утворювати карбід. У контексті даного винаходу, охолодження та підтримання температури протягом третього і четвертого етапів здійснюють таким чином, щоб сформувати багатофазний бейніт. На першому підетапі, безперервне охолодження здійснюють при нижчій швидкості охолодження, ніж на другому підетапі, коли температуру різко знижують до тих пір, доки не буде досягнуто другого значення температури. На першому підетапі, насамперед, формується верхній бейніт. Після різкого охолодження, друге значення температури підтримують на четвертому етапі, під час якого формується нижній бейніт. Тривалість часу підтримання другого значення температури на четвертому етапі визначає рівень формування нижнього бейніту. Верхній бейніт складається з голчастого фериту розташованого в пакетах. Між окремими феритовими голками, існують більш-менш безперервні плівки карбідів, що тягнуться паралельно осі голки. Нижній бейніт, на відміну від верхнього бейніту, складається з феритових пластин, в межах яких формуються карбіди, розташовані під кутом 60° по відношенню до осі голки. Під час регульованого охолодження за допомогою рідкої охолоджуючої рідини, охолоджуюча рідина проходить через три фази процедури гартування. У першій фазі, тобто фазі парової плівки, температура на поверхні головки рейки настільки висока, що температура охолоджуючої рідини швидко випаровується під час формування тонкої ізолюючої парової плівки (ефект Лейденфроста (Leidenfrost). Така фаза парової плівки, зокрема, в значній мірі 4 UA 110312 C2 5 10 15 20 25 30 35 40 45 50 55 60 залежить від тепла пароутворення охолоджувальної рідини, характеру поверхні ділянки доріжки кочення, наприклад, накипу, або хімічного складу і конфігурації резервуару охолодження. У другій фазі, тобто у фазі кипіння, охолоджуюча рідина вступає в безпосередній контакт з гарячою поверхнею головки рейки і відразу ж починає кипіти, що призводить до більш високої швидкості охолодження. Третя фаза, тобто фаза конвекції, починається, як тільки температура поверхні на ділянці доріжки кочення знизиться до температури кипіння охолоджуючої рідини. На цій стадії швидкість охолодження, по суті, залежить від швидкості потоку охолоджуючої рідини. Під час регульованого охолодження, представленого у заявленому винаході, охолоджуюча рідина на першому етапі існує, переважно, у фазі парової плівки. Далі процес, переважно, протікає так, що охолодження на третьому етапі регулюють таким чином, щоб змусити охолоджуючу рідину спочатку сформувати парову плівку на поверхні головки рейки, а потім на зазначеній поверхні забезпечити процес кипіння. Отже, має місце перехід із фази парової плівки у фазу кипіння. Фаза парової плівки розповсюджується по всій довжині під час вищезгаданого першого підетапу, на якому формується, насамперед, верхній бейніт. Після досягнення фази кипіння, температура різко падає до другого значення температури, тобто переважно до 280350 °C. Перехід із фази парової плівки у фазу кипіння, зазвичай, відбувається відносно неконтрольовано і спонтанно. Оскільки температура рейки піддається певним пов'язаним з виробництвом відхиленням по всій довжині ділянки доріжки кочення, виникає проблема, суть якої у тому, що перехід із фази парової плівки у фазу кипіння відбувається в різний момент часу на ділянках доріжки кочення різної довжини. Це може призвести до утворення нерівномірної кристалічної структури і, отже, до утворення різнорідних властивостей матеріалу по всій довжині ділянки доріжки кочення. Для того, щоб узгодити час переходу від фази парової плівки до фази кипіння по всій довжині рейки, переважний режим здійснення способу передбачає, що на третьому етапі, газоподібне середовище, що має розірвати плівку, наприклад азот, під тиском, подається на головку рейки по всій довжині ділянки доріжки кочення, щоб розірвати парову плівку по всій довжині ділянки доріжки кочення і спричинити фазу кипіння. Це може, зокрема, виконуватися так, щоб стан охолоджувальної рідини на третьому етапі контролювався по всій довжині ділянки доріжки кочення, а газоподібне середовище, що має розірвати плівку, подавалося під тиском на головку рейки при першій появі ознаки фази кипіння в зоні протяжності ділянки доріжки кочення. Газоподібне середовище, що має розірвати плівку, під тиском, переважно, подається на головку рейки за близько 20-100 с, зокрема, близько 50 с, після початку третього етапу. Відповідно до іншого незалежного пункту формули даного винаходу, заявлено пристрій для здійснення описаного вище способу, що містить охолоджуючий резервуар, відповідний довжині ділянки доріжки кочення і придатний для заповнення охолоджувальною рідиною, пристрій для піднімання і опускання ділянки доріжки кочення, з метою занурення ділянки доріжки кочення в охолоджуючий резервуар і видалення її з нього, прилад для вимірювання температури на ділянці доріжки кочення, засіб для генерування середовища під тиском для вприскування середовища під тиском в охолоджувальну рідину, засіб для регулювання температури охолоджувальної рідини і контрольний пристрій, до якого надходять результуючі сигнали вимірювання температури від приладу для вимірювання температури і який взаємодіє з пристроєм для піднімання та опускання, з метою управління операціями піднімання і опускання, із засобом для регулювання температури охолоджувальної рідини, в залежності від результатів вимірювань температури, і, крім того, із засобом для генерування середовища під тиском. У переважному прикладі здійснення винаходу передбачені датчики для виявлення процесу кипіння охолоджувальної рідини на поверхні головки рейки, результати вимірювань яких подаються на контрольний пристрій для активування засобу генерування середовища під тиском, в залежності від вимірювань датчика. Зокрема, безліч датчиків може бути передбачено для виявлення процесу кипіння охолоджувальної рідини на поверхні головки рейки, причому, вказані датчики розподілені по всій довжині охолоджуючого резервуару. У переважному прикладі здійснення винаходу результати вимірювання безлічі датчиків надходять на контрольний пристрій, при цьому вказаний контрольний пристрій активує засіб для генерування середовища під тиском, як тільки, щонайменше, один датчик виявляє ознаки кипіння охолоджуючої рідини на поверхні головки рейки. Контрольний пристрій, переважно, конфігурований із забезпеченням можливості виконувати контрольоване охолоджування, яке включає на першому етапі прискорення охолодження до досягнення першого значення температури, що забезпечує формування фериту, на другому етапі - підтримання зазначеного вище значення першої температури, яка забезпечує формування фериту, на третьому етапі - подальше охолодження в діапазоні температур, що 5 UA 110312 C2 5 10 15 20 25 30 35 40 забезпечують формування багатофазного бейніту, до досягнення другого значення температури, а на четвертому етапі - підтримання зазначеного другого значення температури. Контрольний пристрій може, зокрема, бути налаштований (конфігурований) на зниження температури головки рейки на першому етапі до першого значення температури 450-525 °С при швидкості охолодження 2-5 °С / с, щоб підтримувати температуру головки рейки на другому етапі при першому значенні температури, і знизити температуру головки рейки на третьому етапі до другого значення температури 280-350 °С, переважно, протягом 50-100 с, зокрема, близько 70 с. Контрольний пристрій, переважно, налаштований (конфігурований) на можливість активування засобу генерування середовища під тиском на третьому етапі. Надалі винахід описано більш докладно за допомогою прикладів здійснення. Низьколегована сталь, що має наступний еталонний склад, була піддана гарячій прокатці для формування ходової рейки зі стандартним профілем рейки, мас. %: 0,49 C 0,36 Si 1,11 Mn 0,53 Cr 0,136 V 0,0085 Мо 0,02 P 0,02 S 0,1 Ni Відразу ж при виході з кліті рейку, нагріту під час прокатки, піддавали контрольованому охолодженню. Зазначене контрольоване охолодження буде докладно проаналізовано нижче з посиланням на графік залежності процесу перетворення від співвідношення "час-температура", представлений на фіг.1, при цьому лінія, зазначена позицією 1, вказує на розвиток процесу охолодження. Процедуру охолодження починали при температурі 790 °С. На першому етапі рейку занурювали в охолоджуючу ванну з водою по всій її довжині і по всьому її поперечному перерізу, при цьому налагоджували швидкість охолодження 4 °C/с. Приблизно, через 75 секунд пристрій для вимірювання температури фіксував на поверхні головки рейки показника температури 490 °С, причому, після досягнення точки 2 рейку видаляли з охолоджуючої ванни, щоб підтримувати показника температури протягом, приблизно, 30 секунд, з метою забезпечення умов формування голчастого фериту. При досягненні точки 3, рейку знову занурювали в охолоджуючу ванну і охолоджували до точки 4. У точці 4 на поверхні головки рейки було виявлено зародження початку кипіння охолоджуючої води, і на головку рейки починали подавати стиснене повітря, щоб розірвати парову плівку, яка охоплювала головку рейки, та ініціювати фазу кипіння по всій довжині рейки. Ініціювання фази кипіння спричинювало різке зниження температури головки рейки. Таке охолодження зупиняли при досягненні температури 315 °C (точка 5). Застосовуючи циклічне занурення головки, зазначену температуру підтримували протягом певного часу. Тривалість часу підтримання визначається складом багатофазної структури бейніту, що стане очевидним з наступних прикладів. Приклад 1 У першому характерному прикладі здійснення винаходу низьколегована сталь, яка має наступний еталонний склад, була піддана гарячій прокатці для формування ходової рейки зі стандартним профілем рейки: 0,49 C 0,36 Si 1,11 Mn 0,53 Cr 0,136 V 0,0085 Мо 0,02 P 0,02 S 0,1 Ni Завдяки описаному вище контрольованому охолодженню, в головці рейки було забезпечено отримання наступної тонкої структури: близько 10 % за об'ємом голчастого фериту, близько 74 % за об'ємом верхнього бейніту, близько 16 % за об'ємом нижнього бейніту,

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing bainite rail steel, rolling track pitch and device for implementation of it

Автори англійськоюPointner, Peter, Frank, Norbert

Назва патенту російськоюСпособ изготовления бейнитных рельсовых сталей, участок дорожкой качения и устройство для осуществления способа

Автори російськоюПоинтнер Пэтэр, Франк Норберт

МПК / Мітки

МПК: C21D 1/20, C21D 1/63, C22C 38/04, B21B 1/085, C21D 9/04, E01B 5/02

Мітки: рейкових, доріжки, пристрій, сталей, спосіб, бейнітних, ділянка, способу, кочення, виготовлення, здійснення

Код посилання

<a href="https://ua.patents.su/13-110312-sposib-vigotovlennya-bejjnitnikh-rejjkovikh-stalejj-dilyanka-dorizhki-kochennya-i-pristrijj-dlya-zdijjsnennya-sposobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення бейнітних рейкових сталей, ділянка доріжки кочення і пристрій для здійснення способу</a>

Попередній патент: Система для виявлення та знищення цілей

Наступний патент: Кріплення для ювелірного виробу

Випадковий патент: Сполуки ряду вініліндазолу