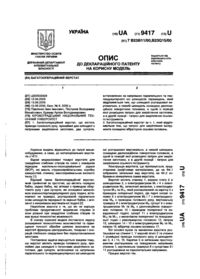

Роторний свердлильний верстат-автомат

Формула / Реферат

1. Роторний свердлильний верстат-автомат, який містить станину, встановлений на ній ротор з шпинделями, які несуть затискні пристрої з оброблюваними деталями, а вал ротора кінематичнo з'єднаний з шпиндельною зіркоподібною револьверною головкою, вал якої кінематичнo з'єднаний з шпинделями ротора, який відрізняється тим, що верстат оснащено системами багаторазового повторення циклу його роботи і автоматичного ділення кола деталі на необхідну кількість ділень, а також роторним завантажувачем шпинделів заготовками і роторним знімачем оброблених деталей.

2. Роторний свердлильний верстат-автомат за п. 1, який відрізняється тим, що система автоматичного багаторазового повторення циклу роботи верстата містить закріплений на валу ротора однопелюстковий датчик, взаємодіючий з безконтактним вимикачем, підключеним до джерела постійного струму і до входу транзисторного двотактного автогенератора прямокутних імпульсів, вихід якого з'єднаний з транзисторним лічильником, перший тригер якого через нормально закритий контакт реле часу підключено до електромагнітного реле, керуючого електропневмоклапаном циклічної подачі стиснутого повітря в силові циліндри шпинделей, яке через нормально закритий контакт вихідного реле лічильника підключено паралельно електропневмоклапану, а через нормально відкритий контакт вихідного реле лічильника всі бази його транзисторів підключені до від'ємного полюса, живлячого лічильника, джерела постійного струму.

3. Роторний свердлильний верстат-автомат за пп. 1-2, який відрізняється тим, що система автоматичного ділення містить підключений до джерела постійного струму другий автогенератор прямокутних імпульсів, вихід якого через безконтактний вимикач, що взаємодіє з закріпленим на валу ротора багатопелюстковим датчиком, підключено до другого транзисторного лічильника імпульсів, і послідовно з’єднаний через однопівперіодний вимикач, ковзаючий контакт, ламелі колектора, закріпленого на валу ротора, ковзаючі контакти на роторі - з струмоприймачами шпинделей.

4. Роторний свердлильний верстат-автомат за пп. 1-3, який відрізняється тим, що кожний шпиндель ротора виконаний у вигляді порожнистого циліндричного вала-шестірні, в якому співвісно з нею на підшипниках кочення змонтований черв'ячний вал-шестірня, кінематично з'єднаний з циліндричною принаймні двочерв'ячною передачею, черв'яки якої зчеплені з зубчастим вінцем черв'ячного вала-шестірні і закріплені на валах двох, прикріплених до циліндричного вала-шестірні, опозитно розташованих навколо черв'ячного вала-шестірні, крокових двигунів (наприклад, крокових шукачів), котушки яких електрично з'єднані зі струмоприймачем, виконаним у вигляді нерухомо прикріпленого до циліндричного вала-шестірні, ізольованого від нього, контактного кільця.

5. Роторний свердлильний верстат-автомат за пп. 1-4, який відрізняється тим, що обидва лічильники імпульсів мають набори кнопкових вимикачів з замикаючими контактами, призначених для виключення при переналагоджуванні верстата "зайвих" тригерів, без яких перший лічильник фіксує лише необхідну для обробки транспортованих ротором деталей, кількість його обертів, а другий лічильник фіксує лише необхідну для ділення кількість імпульсів.

6. Роторний свердлильний верстат-автомат за пп. 1-5, який відрізняється тим, що контакт колектора, вимикач, керуючий діленням і одна з взаємодіючих з ним в даний момент пелюсток багатопелюсткового датчика розташовані в одній умовній вертикальній площині, повернутій навколо осі ротора в напрямку його обертання відносно осі керованого пелюсткою і вимикачем, шпинделя на кут, що дорівнює кутовому кроку шпинделей, а пелюстка однопелюсткового датчика, взаємодіюча в даний момент з вимикачем системи автоматичного багаторазового повторення циклу роботи верстата розташована в іншій вертикальній площині, повернутій навколо осі ротора в напрямку його обертання на той же кут відносно першої вертикальної площини.

7. Роторний свердлильний верстат-автомат за п. 4, який відрізняється тим, що шпинделі ротора розташовані вертикально.

8. Роторний свердлильний верстат-автомат за пп. 1-7, який відрізняється тим, що на корпусі черв’ячного колеса, транспортуючого бункерний завантажувач, розташовано кулачок, взаємодіючий під час завантаження чергового шпинделя з вимикачем електропневмоклапана подачі стиснутого повітря в пневмопривід механізмів поштучної видачі заготовок з шахти завантажувача.

Текст

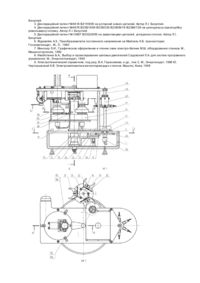

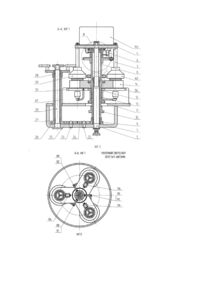

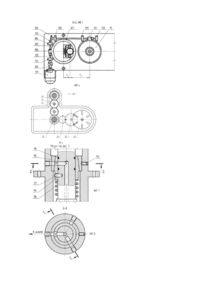

Корисна модель стосується роторних верстатів і може бути використана для обробки різанням периферійних отворів (комірок) переважно у висіваючих дисках сівалок і в інших, подібних деталях. Мета корисної моделі - підвищення рівня автоматизації верстата за рахунок оснащення його системами автоматичного керування обробкою і перезарядженням позицій. Відомий роторний свердлильний напівавтомат [1] має планетарний механізм Ферпоссона, зовнішний сателіт якого з'єднано зі змонтованим в роторі шпинделем, який несе затискний пристрій з оброблюємою деталлю. Сателіт обкочується по нерухомому центральному колесу, а деталь - по внутрішній циліндричній поверхні нерухомого напрямного кільця, по радіусам якого встановлені ріжучі інструменти, видвинуті відносно циліндричної поверхні кільця на глибину оброблюємих отворів. Відношення кількості зубців центрального колеса до кількості зубців сателіта, як і відношення діаметру внутрішньої циліндричної поверхні напрямного кільця до діаметру деталі дорівнює неправильному дробу, знаменник якого є просте число, завдяки якому після обробки розташованих на периферії деталі отворів відбувається ще й процес ділення. Недоліками верстата є: 1. низька точність отворів, відношення глибини яких до їх діаметру більше одиниці; 2. відсутність системи автоматизації процесу перезарядження позицій ротора. Також відомий, прийнятий за прототип, ротаційний верстат для обробки отворів [2], вал ротора якого з'єднано з водил ом багатоцівкового механізму мальтійського хреста зовнішнього зачеплення, один кінець вала якого кінематично з'єднай з валом шпиндельної зіркоподібної револьверної головки, кількість шпинделів якої дорівнює кількості пазів хреста, а другий кінець вала кінематично з'єднай з шпинделями ротора, які несуть затискні пристрої з оброблюємими деталями , кількість яких дорівнює кількості цівок водила. Завдяки такій кінематиці верстата забезпечується безперервний збіг осей інструментів з осями оброблюємих ними отворів, а отже і досить висока їх точність. Процес ділення кола оброблюємої деталі на часті відбувається природно і можливий лише коли відношення кількості пазів хреста до кількості цівок водила більше одиниці. Після обробки завантажених в шпинделі ротора деталей для повторення циклу верстат треба зупиняти, вручну перезаряджати шпинделі ротора і знов запускати. Недоліками верстата є: 1. відсутність системи багаторазового повторення циклу його роботи; 2. відсутність системи примусового автоматичного ділення кола деталі на необхідну кількість частин; 3. відсутність системи автоматичного перезарядження шпинделів ротора; 4. горизонтальне компонування шпинделів, яке не дозволяє використати для їх завантаження сил гравітації. Метою даної корисної моделі є автоматизація верстата за рахунок його оснащення системами автоматичного багаторазового повторення циклу його роботи, автоматичного ділення кола деталі на необхідну кількість ділень і системами автоматичного перезаряджання шпинделів ротора за допомогою сил гравітації. Ця задача вирішується завдяки тому, що: 1. верстат оснащено системами багаторазового повторення циклу його роботи і автоматичного ділення кола деталі на необхідну кількість ділень, а також роторним завантажувачем шпинделів заготовками і роторним знімачем оброблених деталей; 2. верстат містить закріплений на валу ротора однопелюстковий датчик, взаємодіючий з безконтактним вимикачем, підключеним до джерела постійного струму і до входу транзисторного двотактного автогенератора прямокутних імпульсів, вихід якого з'єднано з транзисторним лічильником, перший тригер якого через нормально закритий контакт реле часу підключен до електромагнітного реле, керуючого електропневмоклапаном циклічної подачі стиснутого повітря в силові циліндри шпинделів, яке через нормально закритий контакт вихідного реле лічильника підключено паралельно електропневмоклапану, а через нормально відкритий контакт вихідного реле лічильника всі бази його транзисторів підключені до від'ємного полюса, живлячого лічильник, джерела постійного струму; 3. система автоматичного ділення містить підключений до джерела постійного струму др угий автогенератор прямокутних імпульсів, ви хід якого через безконтактний вимикач, взаємодіючий з закріпленим на валу ротора багатопелюстковим датчиком, підключен до другого транзисторного лічильника імпульсів і, в той же час, - через однополуперіодний випрямляч - ковзаючий контакт - ламелі закріпленогона валу ротора, колектора - встановлені на роторі ковзаючі контакти - до струмоприймачів шпинделів; 4. кожен шпиндель ротора виконай у вигляді пустотілої циліндричної вал-шестерні, в якій, співвсіно з нею, на підшипниках кочення змонтована черв'ячна вал-шестерня, кінематично з'єднано з циліндричною, принаймні, двохчерв'ячною передачею, черв'яки якої зчеплені з зубчастим вінцем черв'ячної вал-шестерні і закріплені на валах двох, прикріплених до циліндричної вал-шестерні, опозитно розташованих навколо черв'ячної вал-шестерні крокових двигунів (наприклад, крокових шукачів), катушки яких електрично з'єднані зі струмоприймачем, виконаним у вигляді, нерухомо прикріпленого до циліндричної вал-шестерні, ізольованого від неї, контактного кільця; 5. обидва лічильника імпульсів мають набори кнопочних вимикачів з замикаючими контактами, призначених для виключення, при переналагоджувані верстата "зайвих" тригерів, без яких перший лічильник фіксує лише необхідну для обробки транспортуємих ротором деталей кількість його обертів, а другий лічильник фіксує лише необхідн у для ділення кількість імпульсів; 6. контакт колектора, вимикач, керуючий діленням і один з взаємодіючих з ним, в даний момент, пелюстків багатопелюсткового датчика розташовані в одній, умовній вертикальній площині, повернутій навколо осі ротора в напрямку його обертання відносно осі керуємого пелюстком і вимикачем шпинделя на кут, дорівнюючий кутовому кроку шпинделів, а пелюсток однопелюсткового датчика, взаємодіючий, в даний момент, з вимикачем системи автоматичного багаторазового повторення циклів роботи верстата розташован в іншій вертикальній площині, повернутій навколо осі ротора в напрямку його обертання на той же кут відносно першої вертикальної площини; 7. шпинделі ротора розташовані вертикально. 8. на корпусі черв'ячного колеса, транспортуючого бункерний завантажувач, розташован кулачок, взаємодіючий під час завантаження чергового шпинделя, з вимикачем електропневмоклапана подачі стиснутого повітря в пневмопривод механізмів поштучної видачі заготовок з шахти завантажувача. На фіг.1 представлено вид на верстат збоку; на фіг.2 - вид на верстат зверху; на фіг.3 - розріз А-А на фіг.1; на фіг.4 - розріз Б-Б на фіг.1; на фіг.5 - розріз В-В на фіг.1; на фіг.6 - розріз Г-Г на фіг.1; на фіг.7 - місце І на фіг.3; на фіг.8 - розріз Д-Д на фіг.7; на фіг.9 - розріз Е-Е на фіг.8; на фіг.10 - місце II на фіг.3; на фіг.11 - розріз Ж-Ж на фіг.10; на фіг.12 - розріз И-И на фіг.2; на фіг.13 -вид по стрілці "К" на фіг.12; на фіг.14 - розріз Л-Л на фіг.12; на фіг.15 - представлено поздовжній розріз шпинделя; на фіг.16 - представлена зіркоподібна шпиндельна револьверна головка; на фіг.17 - представлена принципова електрична схема верстата; Верстат складається з наступних основних елементів: станини 1, стола 2, закріплених на ньому чотирьох стояків 3, до яких зверху прикріплена платформа 4. В конічному отворі днища станини закріплена колона 5, верхній кінець якої по нерухомій посадці спряжен з отвором платформи. На колону 5 на підшипниках ковзання 6, 7 встановлено пустотілий вал 8, на якому в порожнині станини (під столом) закріплені зубчасті колеса 9, 10, а над столом на підшипниках 11, 12 встановлена двох вінцева блок-шестерня 13 і закріплені ротор 14 і черв'ячне колесо 15, а над ним - багатопелюстковий датчик 16, однопелюстковий датчик 17, безконтактні вимикачі 18, 19, ламельний колектор 20 і ковзаючий контакт 21 (фіг. 10, 11). Зубчасте колесо 9 через встановлені на осях 22, 23 сателіти 24, 25, кінематично зв'язано з вал-шестернею 26 знімача деталей встановленою в підшипниках 27, 28 на закріплену в днищі станини колону 29. Зверху на вал-шестерні 26 закріплен диск 30, який несе (фіг.2) декілька пар (у даному випадку 3), рівнорозташованих навколо осі валшестерні 26 щелеп 31, кінематично з'єднаних між собою зубчастими секторами. До одної з щелеп кожної пари прикріплена ресора 32 з роликом 33 на кінці, який під час обертання вал-шестерні 26 обкочується по закріпленому на колоні 29, дисковому кулачку 34, до якого ресора 32 з роликом 33 притиснута пружиною 35 (фіг.2, 3). Зубчасте колесо 10, через сателіт 36, вал-шестерню 37, встановлені в підшипнику 38, передає рух від вала 8, жорстко з'єднаному з вал-шестернею 37 водилу 39, зчепленому з мальтійським хрестом зовнішнього зачеплення 40, закріпленим на валу 41 шпиндельної зіркоподібної револьверної головки 42. Кожний шпиндель головки оснащено вбудованим в її корпус автономним лопасним пневмодвигуном 43, вал якого через конічну зубчасту передачу 44 передає рух закріпленому в шпинделі 45 ріжучому інстр ументу 46. Вал 41 спирається на змонтований в столі 2 підшипник 47, а співвісна валу 41 цапфа 48 головки спирається на підшипник 49, змонтований в платформі 4. Стиснуте повітря до двигунів головки подається з магістралі через встановлену на валу 41 муфту 50 і розташований вздовж вала 41 отвір. На цьому валу також закріплена шестерня 51, яка через встановлені на осях, запресованих в стіл, сателіти 52, 53 передає рух нижньому вінцю блок-шестерні 13, яка через зчеплені з її верхнім вінцем колеса 54, 55, 56 передає рух від вала 41, змонтованим в корпусі 14 в підшипниках 57 шпинделям 58, 59, 60. Кожний шпиндель виконано у вигляді пустотілої циліндричної вал-шестерні 61, в якій співвісно на підшипниках 62,63 і на шайбі 64 змонтована, кінематично з'єднана з циліндричною вал-шестернею черв'ячною передачею черв'ячна вал-шестерня 65 з прикріпленим до неї кільцевим кондуктором 66. В верхній порожнині черв'ячної вал-шестерні 65 розташовані: ложемент 67 з оброблюємою деталлю 68, три, шарнірно з'єднаних з ложементом, рівно розташованих по колу кутових важеля 69 довгі плечі яких затискують деталь, а короткі шарнірно з'єднані з, проходящим через ущільнений отвір у днищі порожнини, штоком 70 на який в нижній, заповненій рідким мастилом порожнині, надіт пакет тарільчастих пружин 71, заневолених нагвинченим на шток поршнем 72, спряженим з порожниною, виконуючою функцію пневмоциліндра односторонньої дії, в стелі якого навколо штока 70 рівнорозташовано три, паралельних йому отвора, спряжених з допоміжними поршнями 73, штоки яких виконують функцію виштовхувачів оброблених деталей, причому циліндр закрито кришкою 74 з хвостовиком, на якому на підшипниках кочення змонтована муфта 75, призначена для підведення в циліндр стиснутого повітря, а вал-шестерня 61 на прикріпленому до нього диску 76 несе: два опозитивно розташованих навколо черв'ячної вал-шестерні, крокових двигуна (наприклад, крокових шукача) 77, 78, на валах яких закріплені черв'яки 79, 80, зчеплені з її черв'ячним вінцем; ізольоване від циліндричної вал-шестерні 61 контактне кільце 81, електрично з'єднане з катушками двигунів 77, 78. Шток 70, поршень 72, допоміжні поршні 73 і кришка 74 ущільнені резиновими кільцями 82, 83, 84, 85, а двигуни 77, 78 захищені від стружки і механічних ушкоджень ковпаком 86, конічна форма якого сприяє кращому відведенню стружки. З міркувань техніки безпеки зубчасті передачі, розташовані на столі 2 і над ним, закриті кожухом 87 (фіг.3). Передавальні числа зубчастих передач 9-25, 10-53, 13-54, 13-55 і 13-56 дорівнюють одиниці. Стиснуте повітря поступає з магістралі і циклічно подається в поршневі порожнини пневмоциліндрів через центральний аксиальний отвір в колоні 5 і далі через: - розташований на ній, вище ротора, розподілювач (фіг.7); - радіальні отвори у валу 8 ротора; - патрубки 88, 89, 90; - гнучкі шланги 91, 92, 93 і прикріплені до кришок 74 муфти 75; в пневмопривод 120 механізмів поштучної видачі заготовок стиснуте повітря подається з магістралі через електроклапан YA2 (фіг. 17). Розподілювач стиснутого повітря виконай у вигляді, рухливо надітої на шийку колони 5, конічної пробки 94 з каналами "б" для подачі повітря в пневмоциліндри шпинделів і каналами "в" для вихлопу відпрацювавшого повітря з циліндрів в атмосферу. Пробка спряжена з конічним отвором, запресованої в отвір вала 8, втулки 95, з камерою "а", піджата до неї, відносно колони 5, пружиною 96 і застрахована від провороту навколо колони запресованим в неї і проходящим через овальний отвір підголовка пробки штифтом 97. Для виключення заклинювання пробки під час обертання ротора вона має конусність 1:5, на її робочій поверхні нанесені регулярні рельєфи, виконані по методиці професора Ю.Г. Шнейдера, а для виключення витікання стиснутого повітря через зазор між пробкою і колоною, її шийка ущільнена резиновими кільцями 98. Від провороту втулка 95 застрахована гвинтом 99, а для змащення пробки передбачена масльонка 100. Під платформою 4 прикріплено електродвигун 101, вал якого через муфту 102 з'єднано з встановленим на підшипниках кочення 103, 104 черв'ячним валом 105, черв'як 106 якого зчеплен з черв'ячним колесом 107, виконаним у вигляді, опрокинутого до гори днищем, циліндра, в порожнині якого і в отворі днища ексцентрично, відносно центра колеса, встановлено бункерний завантажувач 108 [5], жорстко з'єднаний з двома горизонтальними напрямними 109, 110, рухомо змонтованими в отворах прилива днища і підпружиненими відносно нього пружинами 111, 112 зусилля яких регулюються різьбовими заглушками 113, 114. Вище зубчастого вінця черв'ячне колесо 107 має циліндричну посадочну поверхню більшого ніж вінець діаметра якою воно посаджено в отвір платформи 4, а вище посадочної поверхні на колесі 107 розташован фланець ще більшого діаметра, яким колесо спирається на платформу. Фланець притиснут до платформи трьома, рівнорозташованими навколо центра колеса, з можливістю його обертання, роликами 115, встановленими на, прикріплених до платформи, кронштейнах 116. Завантажувач складається з шахти 117, двох пар опозитно розташованих в нижній частині шахти зубчасто-рейкових механізмів, 118, 119 поштучної видачі укладених стопою заготовок, прикріпленого до шахти пневмоприводу 120 зубчасто-рейкових механізмів шток якого з'єднай з ними за допомогою важелів 121, 122. В провушинах корпусу завантажувача на осі встановлен ролик 123, притиснутий пружинами 111, 112 до робочої поверхні, закріпленого на колоні 5, дискового кулачка 124, який в процесі завантаження шпинделів ротора, забезпечує відстеження центром шахти траєкторії центрів шпинделів. На протилежному від електродвигуна 101 кінці вала 105 жорстко закріплена прямозуба конічна шестерня 125, зчеплена під прямим кутом з конічним колесом 126, жорстко закріпленим на другому черв'ячному валу 127, встановленому в прикріплених до платформи 4 підшипниках кочення 128, 129, 130. Черв'як 131 вала 127 зчеплен з жорстко встановленим на валу 8 ротора черв'ячним колесом 15, розташованим в одній площині з черв'ячним колесом 107, яке несе кулачок 132. Передавальні числа обох черв'ячних передач однакові і встановлюються в залежності від конструктивнотехнологічних міркувань, (розмірів оброблюємих деталь, бажаної продуктивності верстата і т.і.), а передавальне число конічної передачі 125 - 126 дорівнює кількості позицій ротора, завдяки чому частота обертання ротора в стільки ж разів менша за частоту обертання завантажувача і навпаки. Використання для приводу ротора і завантажувача одного електродвигуна забезпечує синхронність їх узгодженого обертання при можливих коливаннях частоти обертання його валу. Необхідна для завантаження на ходу ротора зустріч центра шахти з центром завантажуємого шпинделя в точці дотику кіл радіусів r0 і rр забезпечується відповідним зчепленням черв'яків 106 і 131 з черв'ячними колесами 107 і 15 і конічної шестерні 125 з конічним колесом 126. На платформі 4 в шафі 133 (фіг.3) розташована електрична частина верстата, яка складається з трьох блоків: блоку 1 - керування електродвигуном приводу верстата; блоку 2 — системи автоматичного багаторазового повторення циклу роботи верстата; блоку 3 — системи автоматичного ділення. Блок 1 виконай по типовій схемі і тому не описується. Блок 2 складається з слідучи х основних елементів: понижуючого трансформатора TR1, двополуперіодного випрямляча UZ2, безконтактного вимикача 18 (SQ1), транзисторного двотактного автогенератора імпульсів прямокутної форми G1 [6], транзисторного лічильника імпульсів РС1. До виходу першою тригера лічильника РС1 через нормально закритий контакт реле часу - КТ, підключено електромагнітне реле К1, керуюче електропневмоклапаном YA1 подачі стиснутого повітря в силові циліндри шпинделів. Реле КТ, через нормально закритий контакт вихідного електромагнітного реле К2 лічильника, підключено паралельно YA1 до джерела постійного струму, а через нормально відкритий контакт реле К2 всі бази транзисторів лічильника підключені до від'ємного полюса, живлячого лічильник джерела струму, тобто випрямляча струму UZ1 [7]. Блок 3 живиться від того ж самого джерела, що і блок 2. Він складається з слідуючих основних елементів: генератора імпульсів G2 (аналога G1), безконтактного вимикача 19 (SQ2), електромагнітного реле КЗ, яке блокує SQ2 під час ділення, лічильника РС2 однополуперіодного випрямляча UZ2 і електромагнітного реле К4. До генератора G2 через нормально закритий контакт реле К4, перед випрямлячем UZ2, підключен лічильник РС2, а після UZ2 - катушки крокових шукачів 77, 78 по ланцюгу: ковзаючий контакт 21 - колектор 20 ковзаючий контакт 134, контактне кільце 81 шпинделя, а бази всіх транзисторів лічильника РС2 через нормально відкритий контакт реле К4 з'єднані з від'ємним полюсом випрямляча UZ1. Вибір для живлення катушок крокових шукачів однополуперіодного випрямляча UZ2 пояснюється їх пропускною спроможністю, яка по даним [8] дорівнює 50-75 імпульсам за секунду. Лічильники імпульсів РС1 і РС2 мають набори кнопочних вимикачів з замикаючими контактами SB5 і SB6 призначених для виключення при переналагоджуванні верстата "зайвих" тригерів, без яких перший лічильник фіксує ли ше необхідну для обробки транспортуємих ротором деталей, кількість його обертів, а другий лічильник фіксує необхідну для ділення, кількість імпульсів, виробляємих генератором G2. Наобернутій до ротора поверхні платформи 4 на різних рівнях розташовані: безконтактний вимикач SQ1 блоку системи автоматичного багаторазового повторення циклів роботи верстата, взаємодіючий з пелюстком однопелюсткового датчика 17, безконтактний вимикач SQ2 блоку системи ділення, взаємодіючий з пелюстками багатопелюсткового датчика 16, ковзаючий контакт 21, взаємодіючий з колектором 20, з'єднані з лам-елями колектора контакти 133 (ХА2), ковзаючи по контактним кільцям 80 шпинделів 58, 59, 60. Контакт 21 колектора 20, безконтактний вимикач 19 (SQ2) блоку системи ділення і один з взаємодіючих з цим вимикачем, в даний момент, пелюстків багатопелюсткового датчика розташовані в одній умовній вертикальній площині, яка повернута навколо осі ротора в напрямку його обертання відносно осі керує мого пелюстком і вимикачем шпинделя на кут, дорівнюючий кутовому кроку шпинделів. В другій умовній вертикальній площині, повернутій на той же кут відносно першої в напрямку обертання ротора розташовані: пелюсток однопелюсткового датчика і взаємодіючий з ним, в даний момент, вимикач системи автоматичного багаторазового повторення циклу роботи верстата. Працює верстат слідуючим чином: Спочатку бункерний завантажувач вр учну завантажується заготовками, потім з пульта керування верстатом включається електродвигун 101 приводу бункерного завантажувача 108, ротора 14 і кінематично з'єднаних з ним шпиндельної зіркоподібної револьверної головки 42 і вал-шестерні 26 роторного знімача деталей, які починають обертатися навколо своїх осей. В момент взаємодії пелюстка датчика 17 з вимикачем SQ1, генератор G1 виробляє перший електричний імпульс прямокутної форми. Цей імпульс потрапляє на вхід першого тригера лічильника РС1, закриває перший його транзистор і відкриває другий, внаслідок чого спрацьовує підключене до виходу першого тригера, через нормально закритий контакт реле часу КТ, реле К1, яке за допомогою електропневмоклапана YA1 включає стиснуте повітря з магістралі. Реле КТ через нормально закритий контакт реле К2, підключеного до входу лічильника РС1, підключено паралельно електропневмоклапану YA1. При збігу отвору 01, наприклад, у валу ротора з камерою "а" розподілювача стиснуте повітря потрапляє в силовий циліндр першого (умовно) шпинделя, поршень якого своїм штоком розкриває затискний механізм, ще більше стискує пакет, попередньо зневолених тарільчастих пружин і одночасно витискує рідину з штокової порожнини силового циліндра в поршньові порожнини допоміжних циліндрів 73, штоки яких піднімаються вгору, і "очікують" завантаження шпинделя заготовкою. Після цього закріплений на черв'ячному колесі 107 кулачок 132 взаємодіє з встановленим під платформою вимикачем SQ3, який через нормально відкритий контакт реле К1 (яке в цей час уже включено) включає електропневмоклапан YA2, який подає стиснуте повітря в пневмопривод 120 механізму поштучної видачі заготовок бункерного завантажувача 108, який скидає в шпиндель одну заготовку. При подальшому повороті ротора, коли отвір 01 роз'єднується з камерою "а" розподілювача, подача стиснутого повітря в силовий циліндр першого шпинделя припиняється і в момент збігу отвор у 01 з вихлопним каналом "в" пробки 95 стиснуте повітря з силового циліндра шпинделя витікає в атмосферу, а завантажена заготовка 68 затискується зусиллям, утворюємим пакетом тарілчастих пружин 71. Теж саме відбувається також з іншими шпинделями, які слідують за першим. Таким чином, завантаження всіх шпинделів відбувається за один оберт ротора при кількості обертів завантажувача, дорівнюючій кількості 128 122 102 шпинделів. Завантажувач 108 за допомогою зубчатих передач ® ® з'єднан з валом 8 ротора 127 121 103 таким чином, що в момент включення електропневмоклапана YA2 центр шпинделя знаходиться під центром шахти 117 завантажувача 108, який завдяки кулачку 124 відстежує траєкторію центра шпинделя на протязі його завантаження. При другому оберті ротора пелюсток датчика 17 за допомогою генератора G1 посилає в лічильник РС1 другий імпульс, який закриває другий транзистор першого тригера і відкриває перший, внаслідок чого, електропневмоклапани YA1 і YA2 відключаються, а через деякий час відключення реле К1 дублює реле часу КТ, яке буде утримувати реле К1 у виключеному стані доки не будуть оброблені всі завантажені деталі. Після обробки, коли другі транзистори всіх тригерів лічильника РС1 будуть відкриті, спрацює реле К2, яке вимкне реле часу КТ і, таким чином, дасть "дозвіл" на чергове включення реле К1 і електропневмоклапанів YA1 і YA2. Одночасно реле К2 за допомогою свого, нормально закритого, контакта з'єднає від'ємний полюс випрямляча UZ1 з базами всіх транзисторів лічильника РС1 і інвертує його [9]. Потім цикл роботи верстата повторюється. Під час обробки щелепи 31 знімача, який весь час обертається, вільно проходять над верхівками шпинделів 58, 59, 60, а після обробки, коли оброблені деталі почергово виштовхуються виштовхувачами шпинделей, знімач захвачує деталі своїми щелепами, транспортує їх (деталі) в зону розвантаження і скидає в тару. Для ділення кола оброблюємої деталі на потрібну кількість частин за кожний оберт ротора деталь треба повернути разом з черв'ячною вал-шестернею 65 шпинделя навколо його осі на кут: a S = a + aд де a = 360o zn z - кут повороту деталі мальтійським механізмом (у разі, коли n > 1 ) zц zц é z × (z 0 - 1) - z D × z0 ù a d = 360o × ê i ú zD × z0 ë û - кут довороту деталі електромеханічною системою верстата в межах сектора ротора з центральним кутом, який визначається за формулою: g = 180o - arccos 2 rp - A 2 - (ri + rD )2 , 2 × rp × A де zц - кількість цівок водила хреста мальтійського механізму; zn -кількість пазів мальтійського хреста; z0 - кількість ділень (отворів в одній деталі); А - відстань між центрами ротора і револьверної головки; rі - радіус кола, яке описують кінцівки ріжучих інструментів, встановлених в шпинделях револьверної головки; rD - радіус поверхні деталі, на якій оброблюються периферійні рельєфи, наприклад отвори. Поворот черв'ячної вал-шестерні шпинделя ротора разом з деталлю на додатковий кут - a д відбувається слідуючим чином: в момент взаємодії однопелюсткового датчика з вимикачем SQ2 він запускає генератор імпульсів - G2 і одночасно їх лічильник - РС2. Кількість імпульсів, необхідна для довороту деталі на кут а д визначається по формулі: a ×i N = d -1 , t де і - передаточне число черв'ячної передачі шпинделя; t - ціна кроку крокового шукача в градусах. Після відпрацьовування кроковими шукачами N імпульсів реле КЗ розмикає свій, нормально закритий контакт в ланцюгу вихідного контура генератора G2 і припиняє подачу імпульсів, одночасно, за допомогою, нормально відкритого, контакту цього реле всі бази транзисторів лічильника з'єднуються з від'ємним полюсом випрямляча струму UZ1 внаслідок чого, лічильник повертається в нульовий вихідний стан, підготовлюючись, таким чином, до прийому чергової серії імпульсів. Необхідна кількість тригерів лічильника визначається так: від числа N віднімається найближче до нього менше число, взяте з ряду: 20+21+22+23+24+25+2 6+27+28+29+210, [10] від одержаної різниці знову віднімається найближче до неї менше число, взяте з того ж ряду і т.д. доки не залишиться просте число, реалізуєме за допомогою перших членів цього ряду. Усі вичитаємі числа плюс просте число війдуть в сум у чисел, яка забезпечить необхідну кількість імпульсів і дасть можливість визначити необхідну кількість тригерів, а також номера тих з них, які в даному випадку, треба виключити. Наприклад, при z0=100; Zi=6; zΔ=3; i=100; t=20° 360o × [6 × (100 - 1) - 3 × 100] 176,4 × 100 = 176,4o ; N = - 1 = 881 100 × 6 20o 881-29=369; 369-28=113; 113-26=49; 49-25=17; 17-24=2°, тобто одиниці. Таким чином, для фіксації лічильником 881 імпульса треба 10 тригерів з числами: 20+0+0+24+25+26+0+28+29, сума яких: 1+16+30+64+256+512=881, тобто потрібному числу, а три "зайвих" тригера у даному випадку за номерами 2, 3, 7 треба з розрахунку виключити, натискуванням відповідних кнопок SB2. ad = Таблиця для настроювання ділильної системи верстата. 0 Z0 a0 d N a D пр 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 60 90 108 120 128,57 135 140 144 147,27 150 152,30 154,285 156 157,5 158,82 160 161,05 162 299 449 539 599 643 674 699 719 735 749 761 771 779 787 793 799 805 809 60 90 108 120 128,6 135 140 144 147,27 150 152,2 154,2 156 157,4 158,6 160 161 162 Da ' 0 0 0 0 +1,8 0 0 0 -12 1 -6 -4,8 0 -6 -13,2 0 -3 0 ztp №,№ кнопок SB 9 9 11 11 10 10 10 11 11 11 11 11 10 10 11 11 11 10 4,6,7 2,3,4,5 2,6,7,8,9 4,6,8,9 3,4,5,6,8 3,4,6,8 6,8 4,5,6,9 6,9 2,5,9 2,3,9 3,4,5,6,7,8 3,5,6,7 3,4,6,7,8 2,3,4,6,7,8 6,9 3,4,5,7,8 2,3,4,6,7 В таблиці: a пр 0 - прийнятий кут довороту, який можна реалізувати; Da ' - похибка кута довороту в кутови х хвилинах; Zтp - потрібна кількість тригерів лічильника. З приведених в таблиці даних видно, що при вище означених умовах, ділення кола на 7, 11, 13, 14, 16, 17, 19 відбуватиметься з невеликою похибкою в межах 1,8-13,2 кутових хвилин. Точність ділення може бути підвищена за рахунок збільшення передавального числа підсилювача моменту і зменшення ціни кроків крокового шукача. Джерела інформації: 1. А.С. №650786, B23Q39/00 В23В41/00 на роторний сверлильный полу автомат. Автор Л.И. Безуглый. 2. Деклараційний патент №7247 В21К5/00 В23Н9/14 на ротаційний верстат для обробки отворів. Автор Л.І. Безуглий. 3. Деклараційний патент №9416 В21Н9/00 на роторний знімач деталей. Автор Л.І. Безуглий. 4. Деклараційний патент №9476 В23В19/00 В23В3/30 В23В39/16 В23В47/26 на шпиндельну зіркоподібну револьверну головку. Автор Л.І. Безуглий. 5. Деклараційний патент №10687 B23Q39/00 на завантажувач деталей, укладених стопою. Автор Л.І. Безуглий. 6. Журавлёв А.З., Преобразователи постоянного напряжения на Майзель К.Б. транзисторах Госэнергоиздат., М., Л., 1960 7. Минскер Э.И., Графическое оформление и чтение схем электро-Капник М.Ш. оборудования станков, М., Машиностроение, 1982 8. Ивоботенко Б.А., Выбор и проектирование шаговых двигателей Садовский Л.А. для систем програмного управления. М., Энергоатомиздат, 1959 9. Электротехнический справочник, под ред. В.А. Герасимова, и др., том 2, М., Энергоиздат, 1986 Ю. Черторыжский К.В. Электроавтоматика металлорежущи х станков. Машгиз, Киев, 1959

ДивитисяДодаткова інформація

Назва патенту англійськоюRotary boring automated machine

Автори англійськоюBezuhlyi Leonid Ivanovych

Назва патенту російськоюРоторный сверлильный станок-автомат

Автори російськоюБезуглый Леонид Иванович

МПК / Мітки

МПК: B23B 39/00

Мітки: верстат-автомат, свердлильний, роторний

Код посилання

<a href="https://ua.patents.su/13-22237-rotornijj-sverdlilnijj-verstat-avtomat.html" target="_blank" rel="follow" title="База патентів України">Роторний свердлильний верстат-автомат</a>

Попередній патент: Безперервний розплавний електрод для електродугового зварювання

Наступний патент: Насос-дозатор перистальтичного типу

Випадковий патент: Кормозапарник