Різальний інструмент з механічним кріпленням різальних вставок та різальна вставка для нього

Номер патенту: 42003

Опубліковано: 15.10.2001

Автори: Хабаров Андрій Олександрович, Коломіець Володимир Юрійович, Жеребцов Ігор Валерійович, Ковальов Віктор Миколайович, Самардак Олексій Пилипович, Литвиненко Олексій Семенович

Формула / Реферат

1. Режущий инструмент с механическим креплением режущих вставок, содержащий корпус с выполненным в нем отверстием, в котором установлена хвостовиком режущая вставка, на втором конце которой закреплен режущий элемент, установленное в корпусе прижимное устройство, включающее по крайней мере один резьбовой крепежный элемент, расположенный перпендикулярно хвостовику, отличающийся тем, что резьбовой крепежный элемент контактирует с хвостовиком режущей вставки и имеет на своем торце шип, выполненный из более твердого материала, чем хвостовик, на противоположных сторонах боковой поверхности хвостовика параллельно друг Другу и оси симметрии режущей вставки выполнены лыски, при этом режущая вставка ориентирована в отверстии корпуса таким образом, чтобы, поверхность лысок была перпендикулярна оси резьбового крепежного элемента.

2. Режущий инструмент по п. 1, отличающийся тем, что в корпусе выполнено дополнительное отверстие в месте расположения прижимного устройства соосно ему, с поперечным сечением, длина которого превышает расстояние между наиболее удаленными точками прижимного устройства, и ширина его равна или превышает диаметр крепежного элемента, а пересекающее отверстие выполнено для хвостовика режущей вставки выполнено, таким образом, что конец дополнительного отверстия образует в боковой поверхности отверстия для хвостовика паз, донная поверхность которого параллельна поверхности лыски, а в хвостовике перпендикулярно поверхностям лысок выполнено по крайней мере одно резьбовое отверстие, в которое помещен крепежный элемент таким образом, что его торцевая поверхность контактирует с донной поверхностью паза.

3. Режущий инструмент по п. 1, отличающийся тем, что по крайней мере одно отверстие для прижимного устройства, содержащего по крайней мере один резьбовой крепежный элемент, выполнено в корпусе перпендикулярно оси отверстия для хвостовика режущей вставки и пересекает эту ось, при этом торец крепежного элемента контактирует с одной из лысок хвостовика режущей вставки, ширина которой не меньше диаметра крепежного элемента.

4. Режущий инструмент по п. 2 или п. 3 , отличающийся тем, что прижимное устройство содержит два резьбовых крепежных элемента, один из которых имеет шип на - своем торце, а торец второго элемента плоский.

5. Режущий инструмент по п. 1, отличающийся тем, что шип на торце крепежного элемента представляет собой кольцевой выступ, имеющий в поперечном сечении полный или усеченный треугольный профиль.

6. Режущий инструмент по п. 3, отличающийся тем, что хвостовик режущей вставки выполнен в виде круглого стержня и двух лепестковой цанги, надетой на стержень, наружный диаметр которой соответствует диаметру отверстия в корпусе, в котором установлен хвостовик вставки, а лыски выполнены на наружной поверхности цанги.

7. Режущая вставка, содержащая на своем конце отверстие, в котором установлен своим хвостовиком режущий элемент, на втором конце которого неразъемно закреплена режущая пластина, отличающаяся тем, что в режущей вставке перпендикулярно оси отверстия для режущего элемента и пересекая эту ось выполнено резьбовое отверстие, в котором установлен крепежный элемент таким образом, что его торец упирается в хвостовик режущего элемента, причем хвостовик в месте контакта имеет лыску, поверхность которой перпендикулярна оси крепежного элемента, а ширина ее равна или превышает диаметр крепежного элемента, и еще одну лыску, расположенную с противоположной стороны хвостовика параллельно первой лыске, а на торце крепежного элемента выполнен шип из более твердого материала, чем материал хвостовика режущего элемента.

8. Режущая вставка по п. 7, отличающаяся тем, что шип на торце крепежного элемента представляет собой кольцевой выступ, имеющий в поперечном сечении полный или усеченный треугольный профиль.

Текст

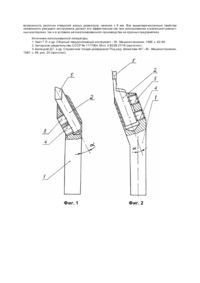

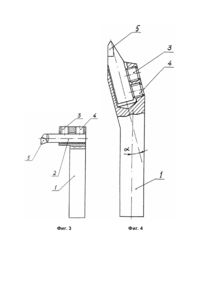

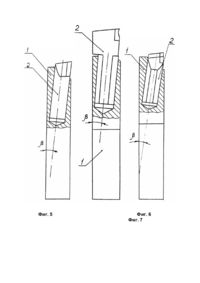

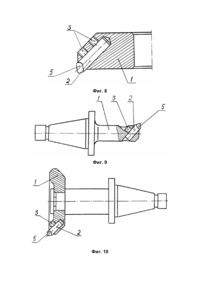

Изобретение относится к области металлообработки, в частности, к режущим инструментам с механическим креплением режущих вставок. Может быть использовано на токарных, расточных, фрезерных, долбежных станках в условиях единичного, мелкосерийного, крупносерийного, массового, а также автоматизированных производств. В настоящее время на станках используют сбор ный режущий инструмент с механическим креплением режущи х пластин. Существует множество способов крепления режущи х пластин, однако все они достаточно сложные и обладают меньшей надежностью и прочностью в сравнении с напайным режущим инструментом, т.к. напряженное состояние инструмента с механическим креплением пластины при прочих равных условиях менее благоприятно, чем инструмента с напайной пласти ной (1). Для повышения прочности инструмента применяют дополнительные опоры, используют режущие пластины различной сложной конфи гурации, разрабатывают различные способы их крепления и базирования. И все потому, что использование инструмента с напайным режущим элементом в условиях автоматизированного производства невозможно вследствие сложности осуществления механизированной заточки и переточки затупившегося инструмента. Кроме того, использование такого инструмента влечет за собой большой расход металла и энергии, т.к. после износа режущей пластины массивный корпус отправляют в переработку. Поэтому перед разработчиками стоит проблема создания инструмента с режущими вставками, которые обладают достоинствами сменных режущих пластин и напайных инструментов одновременно. Наиболее близким к заявляемому те хническому решению является режущий инструмент [2], содержащий корпус с вы полненным в нем отверстием, в котором установлена своим хвостовиком режущая вставка, на вто ром конце которой закреплен режущий элемент в ви де напайной режущей пластины. Режущая вставка закреплена в корпусе прижимным устройством в виде Г-образного рычага с V-образным пазом на наружной стороне одного плеча рычага, который фиксируется болтом, установленным перпендикулярно рычагу и хвостовику. Г-образный рычаг вставлен в гнездо корпуса и V-образный паз рычага контактирует с хвостовиком режущей вставки, а второе плечо рычага контактирует с торцом прижимного болта, расположенного со стороны, противо положной той, в которой выполнено гнездо. После того как режущую вставку уста новят в корпусе, болтом фиксируют Г-образный рычаг так, чтоб он своим V-образным пазом закрепил режущую вставку в корпусе. Основными недостатками известного технического решения-прототипа являются сложность изготовления Г-образного рычага, невозможность использования его при тяжелых условиях резания, поскольку при больших усилиях ре зания прижимное устройство не может обеспечить надежный зажим режущей вставки в корпусе. Кроме того, такой режущий инструмент не может применяться в условиях массового, а также автоматизированного производства, т.к. требует индивидуальной заточки вставок и не обеспечивает точного базирования вставок в корпусе, что вы зывает необхо димость их ручной установки. В основу изобретения поставлена задача усовершенствовать режущий инструмент с механическим креплением режущи х вставок, в котором новое выполнение самого тела вставки и новое прижимное устройство позво ляют упростить конструкцию, повысить при этом точность базирования, надежность крепления вставки в корпусе. Это дает возможность применять заявляемую конструкцию при обработке материалов в условиях все х ви дов производств, в том числе и автоматизированного . Поставленная задача решается тем, что в режущем инструменте с механи ческим креплением режущи х вста вок, содержащем корпус с вы полненным в нем отверстием, в котором установлена хвосто виком режущая вставка, на втором конце которой закреплен режущий элемент, установленное в корпусе прижимное устройство, включающее по крайней мере один резьбовой крепежный элемент, расположенный перпендикулярно хвостовику, согласно изобретению, резьбовой элемент контактирует с хвостовиком режущей вставки и имеет на своем торце шип, вы полненный из более твердого материала, чем хвостовик, на противоположных сто ронах боковой поверхности хвостовика параллельно друг другу и оси симметрии режущей вставки выполнены лыски, при этом режущая вставка ориентирована в отверстии корпуса таким образом, чтобы поверхность лысок была перпендикулярна оси резьбового крепежного элемента. Режущий инструмент, согласно изобретению, может быть выполнен таким образом, что прижимное устройство будет находится внутри режущей вставки. Для этого в корпусе в месте расположения прижимного устройства соосно ему выполнено дополнительное отверстие, имеющее длину поперечного сечения, превышающую расстояние между наиболее удаленными точками прижимного устройства и ширину, равную или превышающую диа метр крепежного элемента, и пересекающее отверстие для хвостовика режущей вставки таким образом, что конец дополнительного отверстия образует в бо ковой поверхности отверстия для хвосто вика паз, донная поверхность которого параллельна поверхности лыски, а в хвостовике перпендикулярно поверхностям лысок выполнено по крайней мере одно резьбовое отверстие, в которое помещен крепежный элемент таким образом, что его торцевая поверхность контактирует с донной поверхностью паза. Если нет необхо димости уменьшать габариты режуще го инструмента, то прижимное устройство расположено вне вставки в корпусе и, согласно изобретению, по крайней мере одно отверстие для прижимного устройства, содержащего по крайней мере один резьбовой крепежный элемент, выполнено в корпусе перпендикулярно оси отверстия для хвостовика режущей вставки и пересекает эту ось, при этом торец крепежного элемента контакти рует с одной из лысок хвостовика режущей вставки, ширина которой не меньше диаметра крепежного элемента. Прижимное устройство согласно изобретению может содержать один крепежный элемент или два. Если крепежных элементов два, то один обязательно имеет шип на своем торце, а второй может иметь плоский торец. Согласно изобретению шип на торце крепежного элемента представляет собой кольцевой выступ, имеющий в поперечном сечении полный или усеченный треугольный профиль. При обработке отверстий малых диаметров и, следовательно, необхо димости использовать вставки малых диаметров, что бы использовать корпус с уни фицированным отверстием, хвостовик режущей вставки, согласно изобретению, выполнен в виде круглого стержня и двухлепестковой цанги, надетой на стержень, наружный диаметр которой соответствует диа метру о тверстия в корпусе, в котором установлен хвостовик вставки, а лыски выполнены на наружной поверхности цанги. В качестве прототи па для режущей вставки взято техническое решение [3], представляющее собой режущую вставку, на конце которой выполнено коническое отверстие, причем так, чтобы при закреплении вставки в корпусе режущего инструмента отверстие располагалось вертикально. В этом отверстии установлен своим хвостовиком режущий элемент. Режущий элемент на одном своем конце содержит неразъемно укрепленную режущую кромку, на другом -конический хвостовик. Описанная режущая вставка, обладая всеми достоинствами режущих приспособлений с неразъемным соединением режущи х пластин, кроме того, требует небольшо го расхода материала, т.к. сменным является только режущий элемент, который имеет небольшие размеры. Сама режущая вставка в этом случае замены не требует. Однако прототип нельзя применять в массовом и серийном производстве, т.к. конструкция режущего элемента та кова, что требует ин дивидуальной заточки. Кроме того, конструкция не обеспечивает надежного закрепления режуще го элемента во вставке в тяжелых условиях резания, т.к. режущий элемент крепится во вставке только благодаря силам трения в конусном соединении. Конструкция не является универсальной, может быть применима только для токарных резцов, т.к. ориентирование описанных режущи х вста вок в пространстве ограничено. В основу изобретения поставлена задача усовершенствовать режущую вставку путем нового выполнения хвостовика режуще го элемента и введения дополнительного устройства прижима, что позволяет обеспечить надежное крепление, повысить точность уста новки режуще го элемента в режущей вставке, обеспечить простоту и качество заточки и переточки, и следовательно, осуществить организацию производительной групповой заточки на универсальном заточном оборудовании, позволяет использовать одну и ту же вставку в разных режущи х инструментах: резцах, фрезах, расточных го ловках. Поставленная задача решена тем, что в режущей вставке, содержащей на своем конце отверстие, в котором установлен своим хвостовиком режущий элемент, на втором конце которого неразъемно закреплена режущая пластина, согласно изобретению, перпендикулярно оси отверстия для режущего элемента и пересекая эту ось выполнено резьбовое отверстие, в котором уста новлен крепежный элемент таким образом, что его торец упирается в хвостовик режущего элемента, причем хвостовик имеет в месте контакта лыску, поверхность которой перпендикулярна оси крепежного элемента, а ширина ее равна или превышает диаметр крепежного элемента, и е ще одну лыску, расположенную с противо положной боковой стороны хвосто вика параллельно первой лыске, а на торце крепежного элемента выполнен шип из более твердого материала, чем материал хвостовика режущего элемента. При этом согласно изобретению шип на торце крепежного элемента представляет собой кольцевой выступ, имеющий в поперечном сечении полный или усеченный треугольный профиль. Непосредственный контакт крепежного элемента с режущей вставкой исключает необходимость в промежуточных деталях сложного профиля, упрощает сборку и разборку инструмента. Наличие на торце крепежного элемента шипа из более твердого материала чем материал вставки приводит к внедрению шипа в тело вставки и надежному ее фиксированию при любых са мых тяжелых условиях резания. Лыски на хвостовике вставки позволяют быстро и точно ориентировать вставку в корпусе крепежного элемента или же в гнездах заточного оборудования при его затачивании. Это позволяет автоматизировать процес заточки, упростить его, повысив при этом качество заточки. Размер лыски, контактирующей с крепежными эле ментами, должен быть таким, чтобы контакт происходил по всей площади каждого крепежного элемента. Вторая лыска может быть выполнена более узкой, она необхо дима для более точного базирования, т.к. дает возможность вставке базироваться по схеме базирования в призме, т.е. контакти ровать по двум линиям, что га рантирует вы сокую стабильность, надежность и точность базирования. Конструктивно режущий инструмент может быть выполнен с внутренним или наружным креплением режущей вставки. Для расточных работ предпочтительно прижимное устройство располагать внутри вставки. Для этого в корпусе в месте расположения крепежных элементов и соосно им выполняют дополнительное отверстие таким образом, чтобы на боковой поверхности отверстия для режущей вставки образовался паз. Во вставке выполняют отверстия для крепежных элементов. Кре пежные элементы, вкрученные в режущую вставку, упираются в дно паза, внедряются в него и таким образом фиксируют вставку в корпусе.Если габаритные размеры инструмента играют несущественную роль, а важна повышенная надежность крепления, резьбовые крепежные элементы размещают не во вставке, а в корпусе перпендикулярно оси отверстия для вставки и, следовательно, перпендикулярно поверхности лыски таким образом, чтобы торцы крепежных элементов упирались в ее поверхность, а шипы внедрялись в тело вставки. При растачивании небольши х отверстий для сокращения затрат металла делают вставку из стержня небольшого диаметра, на который надевают двухлепестковую цангу, вн утренний диаметр которой равен диаметру стержня, а наружный - диаметру отверстия в корпусе режуще го инструмента. При этом лыски выполняют на цанге. Резьбовые крепежные элементы сдавливают цангу, которая в свою очередь надежно сжимает стержень с режущим элементом. Можно достичь большей экономии металла, путем разъемного выполнения режущего элемента и вставки. Режущий элемент крепится в отверстии вставки крепежным резьбовым элементом с шипом на торце, который, вкручиваясь, внедряется в тело режущего инструмента и фиксирует его. В этом случае пе ретачиваются и переплавляются впоследствии после полного износа только режущие элементы, вставки переработке не подвергаются. Конкретное выполнение заявляемого технического решения, поясняющее суть изобретения, изображено на фигурах чертежей, представляющи х то карные, расточные и фрезерные режущие инструменты. На фиг. 1-4 представлены проходной, отрезной, расточной и резьбовой резцы соответственно с наружным креплением режущей вставки и напайным режущим элементом; на фиг. 5-7 - вид сбоку фиг. 1, 2, 4, соответственно; на фиг.8 - сбор ная торцевая фреза с режущей вставкой и напайным режущим элементом; на фиг. 9,10 - расточные головки с наружным механическим креплением режущи х вставок для обработки отверстий, соответственно, малых и больши х диаметров; на фиг. 11-13 - соответственно, отрезной, проходной и резьбовой резцы с внутренним креплением режущей вставки; на фиг. 14 - се чение по А-А на фиг. 11-13; на фиг. 15 - винт с ши пом на торце, имеющим полный треугольный профиль; на фиг. 16 - расточной токарный резец с двухлепестковой цангой для расточки отверстий малых диаметров; на фиг. 17 - вид по стрелке А на фиг. 16; на фиг. 18 - ре жущая вставка с напайным режущим элементом; на фиг. 19 - ре жущая вставка с механическим креплением режущего элемента; на фиг. 20 - расточная режущая вставка для силового растачивания с механическим креплением режуще го элемента; на фиг. 21 - специализированный комбинированный расточный резец; на фиг. 22 - двухсторонняя фреза для фрезерования пазов. Все представленные на фигурах чертежей режущие инструменты содержат корпус 1, в котором выполнено отверстие для режущей цилиндрической вставки 2, установленной в корпусе своим хвостовиком. Хвостовик закреплен в отверстии прижимным устройством. В зависимости от ти па режуще го инструмента и условий резания прижимное устройство может представлять собой один резьбовой крепежный элемент, винт 3, с шипом на конце, как, например, на фиг. 9, 10, 12, 22, два винта 3 с шипами на торцах (см. фиг. 11, 13), или один винт 3 с шипом на торце и один винт 4 с плоским торцом как на фиг. 1-4, 16, 21. В случае, если прижимное устройство состоит из одного винта 3, его шип имеет усеченный треугольный профиль для одновременного базирования вставки в корпусе и внедрения в нее. Шип винта 3 выполнен из материала большей твердости, чем материал хвостовика режущей вставки 2. На конце вставки, противоположном хвостовику, закреплен режущий элемент 5. Режущий элемент может быть выполнен разъемно или неразъемно. На боковой поверхности хвосто вика цилиндрической режущей вставки 2 выполнены две параллельные между собой и осью цилиндра лыски таким образом, чтобы при установке вставки 2 в корпусе 1 лыски располагались перпендикулярно винтам прижимного устройства. Конструктивно режущий инструмент может быть выполнен в двух исполнениях: с креплением режущей вставки в корпусе изнутри или снаружи. В первом случае (фиг. 11-14) винты 3 уста навливают внутри вставки, для чего в корпусе 1 в месте расположения прижимного устройства соосно ему предусмотрено дополнительное отверстие 6, пересекающее отверстие для хвостовика режущей вставки таким образом, что конец дополнительного отверстия 6 образует в боковой поверхности отверстия для хвостовика паз. Донная поверхность 7 паза параллельна поверхности лыски. При этом поперечное сечение дополнительного отверстия 6 имеет размеры: в длину -больше расстояния между наиболее удаленными точками винтов 3, в ширину -не меньше наружного диаметра винта 3. Если прижимное устройство состоит из одного винта 3 (в этом случае шип имеет усеченный треугольный профиль), дополнительное отверстие может иметь в поперечном сечении форму окружности, диаметр которой имеет величину, не меньшую ве личины диаметра винта (см. фиг. 12). В хвостовике перпендикулярно поверхностям лысок выполнено одно или два (в за висимости от назначения режуще го инструмента) резьбовых отверстия для винтов. Во втором случае, когда габаритные размеры режуще го инструмента не имеют большого значения для конструкции устройства, резьбовые отверстия для винтов прижимного устройства вы полняют не в режущей вставке, а в корпусе 1. Резьбовые отверстия выполняют перпендикулярно оси отверстия для хвостовика режущей вставки таким образом, что они пересекают эту ось, т.е. до соединения с полостью указанного отверстия. Резьбовых отверстий в корпусе также может быть предусмотрено одно или два в зависимости от назначения режуще го инструмента. Так, при тяжелых условиях работы (например, черновом растачивании, нарезании резьб с большим шагом, нарезании спирали Архимеда) для надежного крепления вставки прижимное устройство содержит два крепежных винта, поэтому в корпусе выполняют два резьбовых отверстия для винтов 3 и 4. При этом винт 3 имеет шип на своем торце, который представляет собой кольцевой выступ полного треугольного профиля в поперечном сечении для лучшего внедрения в тело вставки (см. фиг 15), винт 4 имеет плоский торец. Хвостовик вставлен в корпус таким образом, что его большая лыска контактирует с торцами винтов 3 и 4. Исхо дя из того, что ши рина лыски не меньше диаметра винтов, тор цы винтов контактируют с лыской всей своей площадью. Для уменьшения расхо да материала вставку 2 можно выполнять из стержня меньше го диаметра, а на хвосто вую часть стержня надевать двухлепестковую цангу 8 (фиг. 16). Внутренний диаметр цанги 8 равен диаметру стержня вставки, а наружный диаметр равен диаметру отверстия в корпусе. При этом лыски выполняют на наружной поверхности цанги. Режущий элемент 5 закреплен на втором конце режущей вставки 2 таким образом, чтобы плоскость его режущей кромки располагалась под необхо димым углом к обрабатываемой детали, в то время как лыски хвосто вика были параллельны торцам винтов 3 и 4. Режущий элемент 5 может быть закреплен неразъемно с помощью клеевого или напайного соединения (фиг. 18) или же разъемно путем механического крепления в специальной режущей вставке 9 (фиг. 1921) с отверстием 10 на конце, выполненным поперек оси режущей вставки 9. Режущий элемент 5 в этом случае представляет собой режущую пластину, на паянную на конец стержня, на втором конце которого выполнены две лыски. Режущий элемент 5 вставлен в отверстие 10 своим хвосто виком и зафиксирован в нем с помощью винта 11, установленного в резьбовом отверстии, выполненном во вставке перпендикулярно оси отверстия т 10, таким образом, что оно пересекает эту ось. Винт 11 имеет на своем торце шип, аналогичный шипу винта 3, и упирается им в поверхность большей лыски хвостовика режуще го элемента 5 аналогично как и в вышеописанной конструкции режуще го инструмента винт 3 упирается своим шипом в хвостовик режущей вставки 2. При этом размеры поверхности большей лыски превышают диаметр винта 11, а твердость шипа винта 11 превышает твер дость материала, из которого изготовлен хвостовик. Собираются и работают режущие инструменты с наружным механическим креплением режущи х вставок следующим образом. В отверстие корпуса 1 вставляют хвосто виком режущую вставку 2 та ким образом, чтобы более широкая лыска хвостовика располагалась со стороны прижимных винтов. По этой лыске происходит базирование вставки прижимными винтами 3 и 4. При этом винт 4, торцевая поверхность которого параллельна плоскости лыски, упирается в поверхность лыски и ориентирует ее в пространстве необхо димым образом с большой степенью точности. Винт 3 за счет того, что материал шипа имеет большую твердость, чем твердость хвостовика, впивается своим шипом в тело хвостовика, а благодаря тому, что шип имеет форму кольца и поперечное его сечение имеет полный или усеченный профиль внедрение шипа в поверхность хвостовика происхо дит не в одной точке, а по кольцу. Прочность крепления вставки в корпусе увели чивается при этом в 4-5 раз. Более узкая лыска контактирует с ци линдрическими поверхностями отверстия по двум линиям, увели чивая тем самым точность и стабильность базирования. В зависимости от конкретных условий резания вылет режущей вставки можно менять, добиваясь максимальной жесткости, что является большим преимуществом данной конструкции по сравнению с существующими. Аналогично собирают инструмент, режущая вставка которого содержит двухлепестковую цангу. Стержень с режущим элементом вставляют в цангу 8, ориентируют е го в необходимой плоскости по отношению к лыскам, уста навливают в отверстие корпуса 1 и зажимают винтами 3 и 4. Винты сдавливают цангу, винт 3 внедряется в поверхность лыски и надежно фиксирует вставку в корпусе режущего инструмента. Инструмент готов к использованию. Для конструкций с внутренним креплением режущей вставки сборку производят аналогично, при этом винты 3 вставляют в корпус через дополнительное отверстие 6 и вкручивают в тело вставки до упора в плоскую донную поверхность 7 паза, образованного дополнительным отверстием. Винты 3 своими шипами внедряются в поверхность 7 и надежно фиксируют вставку в корпусе. Ме ханическое крепление режущего элемента 5 в режущей вставке осуществляется аналогичным образом. Согласно требованиям ГОСТа вершины токарных проходных, отрезных или резьбовых резцов должны быть максимально приближены к их боковой поверхности. Для этого корпуса указанных режущи х инструментов имеют наклон части корпуса, в которой крепится режущая вставка, к плоскости симметрии хвостовой части корпуса (см. фиг. 1-4). Так, оптимальный угол наклона a для проходных и резьбовых резцов составляет 30о, для отрезных a = 20° . Вставки расточных резцов по отношению к хвостовой части корпуса расположены под углом 90°. По отношению к опорной плоскости корпуса режущие вставки наклонены под углом b =4-5о (см. фиг. 5-7). Та кое расположение режущи х вставок в корпусах режущего инструмента позволяет менять режущие вставки без специальной дополнительной ориентации корпуса в державке станка. Конструкция режущего элемента позво ляет легко компоновать всевозможные режущие инструменты, которыми за одну уста новку на станке можно выполнить несколько операций. На фиг. 21 представлен режущий инструмент, который позволяет одновременно растачивать точное отверстие и подрезать два строго параллельных торца, выдержав между ними размер С. Для этого в корпусе устанавливают две режущие вставки 9 и 2, расстояние между которыми равно длине С обрабатываемой втулки. Режущая вставка 9 содержит режущий элемент, механически закрепленный во вставке винтом 11с шипом на торце, а сама вставка 9 закреплена винтами 3 и ,4. Вто рая вставка 2 закреплена в корпусе винтом 3. На фиг 22 представлена двухсторонняя фреза для фрезерования пазов. Ширина фрезеруемого паза в данном примере равна В. Универсальность данной конструкции заключается не только в том, что в одном и том же корпусе можно крепить вставки с разной геометрией режущей части, но еще и в том, что фрезу можно перестроить в расточную го ловку, повернув вставку 2 в корпусе 1 на 180о. Таким образом, предложенная конструкция обладает рядом преимуществ по сравнению с существующими: высокая универсальность, технологичность изго товления, быстрая заменяемость затупленных вста вок, экономия материала в десятки раз по сравнению с напайным режущим инструментом, высокая производительность и точность заточки и переточки режущих вста вок, легкость унификации, надежность, возможность расточки отверстий малых диаметров, начиная с 8 мм. Все вышеперечисленные свойства заявленного режущего инструмента делают его эффективным как при использовании в маленьких ремонтных мастерских, так и в условиях автоматизированного производства на крупных предприятиях. Источники использованной литературы. 1. Хает Г.Л. и др. Сборный твердосплавный инструмент.– М.: Ма шиностроение, 1989, с. 82-90. 2. Авторское свидетельство СССР № 1177064, М.кл. 4 В23В 27/16 (прототип) 3. Белецкий Д.Г. и др. Справочник токаря-универсала/ Под ред. Шеметова М.Г.–М.: Машиностроение, 1987, с. 86, рис. 25 (прототип). Фиг. 1 Фиг. 2 Фиг. 3 Фиг. 4 Фиг. 5 Фиг. 6 Фиг. 7 Фиг. 8 Фиг. 9 Фиг. 10 Фиг. 11 Фиг. 12 Фиг. 13 Фиг. 14 Фиг. 15 Фиг. 16 Фиг. 17 Фиг. 18 Фиг. 19 Фиг. 20 Фиг. 21 Фиг. 22 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03

ДивитисяДодаткова інформація

Назва патенту англійськоюCutting tool with mechanical fastening of the cutting inserts and cutting insert for it

Автори англійськоюSamardak Oleksii Pylypovych, Kovaliov Viktor Mykolaiovych, Khabarov Andrii Oleksandrovych, Kolomiets Volodymyr Yuriiovych, Zherebtsov Ihor Valeriiovych, Lytvynenko Oleksii Semenovych

Назва патенту російськоюРежущий инструмент с механическим креплением режущих вставок и режущая вставка для него

Автори російськоюСамардак Алексей Филиппович, Ковалев Виктор Николаевич, Хабаров Андрей Александрович, Коломиец Владимир Юрьевич, Жеребцов Игорь Валерьевич, Литвиненко Алексей Семенович

МПК / Мітки

МПК: B23C 5/16, B23B 27/16

Мітки: вставка, кріпленням, вставок, різальна, різальний, нього, механічним, різальних, інструмент

Код посилання

<a href="https://ua.patents.su/13-42003-rizalnijj-instrument-z-mekhanichnim-kriplennyam-rizalnikh-vstavok-ta-rizalna-vstavka-dlya-nogo.html" target="_blank" rel="follow" title="База патентів України">Різальний інструмент з механічним кріпленням різальних вставок та різальна вставка для нього</a>

Попередній патент: Спосіб виплавлення сталі в електродуговій печі та електродугова піч для його здійснення

Наступний патент: Спосіб одержання залізного порошку з диспергованого залізовуглецевого сплаву

Випадковий патент: Секція радіатора водяного опалення