Спосіб та пристрій для термообробки пластівчастих дисперсних часток

Формула / Реферат

(57) 1. Способ термообработки дисперсных хлопьевидных частиц, отличающийся тем, что нагрев проводят до температуры 600-950°С с одновременной продувкой воздухом слоя частиц и выдержкой в этом интервале температур в течение 5-30 минут с последующим охлаждением до комнатной температуры.

2. Способ по п.1, отличающийся тем, что скорость нагрева поддерживают в пределах от 40 до 190град/мин.

3. Способ по п.1, отличающийся тем, что скорость охлаждения поддерживают не ниже 950град/мин.

4. Устройство для термообработки дисперсных хлопьевидных частиц, содержащее вертикальную проходную печь нагрева, муфель, нагревательные устройства, загрузочное устройство с бункером и дозатором, отличающееся тем, что муфель выполнен двухканальным с одноканальними входом в верхней части и выходом в нижней части с образованием стенками каналов в продольном сечении двух ромбов с углом при вершине 70-150°, вход муфеля соединен с загрузочным бункером, нагревательные устройства установлены в нижней части камеры нагрева и в центре между каналами муфеля.

5. Устройство по п.4, отличающееся тем, что устройство снабжено коллектором с воздухоподводящими трубами, расположенными в месте слияния каналов муфеля у выхода.

6. Устройство по п.4, отличающееся тем, что устройство снабжено клапаном-дозатором, установленным в нижней части муфеля с возможностью регулирования выхода частиц из него.

7. Устройство по п.4, отличающееся тем, что печь в верхней части выполнена с каналами для удаления газов.

Текст

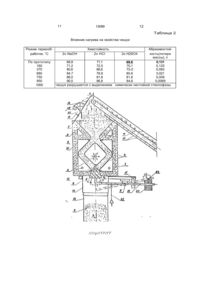

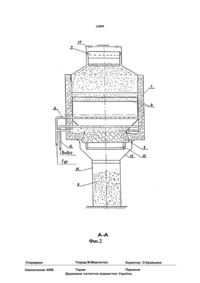

1. Способ термообработки дисперсных хлопьевидных частиц, о т л и ч а ю щ и й с я тем, что нагрев проводят до температуры 600 - 950°С с одновременной продувкой воздухом слоя частиц и выдержкой в этом интервале температур в течение 5-30 минут с последующим охлаждением до комнатной температуры. 2. Способ по п.1, о т л и ч а ю щ и й с я тем, что скорость нагрева поддерживают в пределах от 40 до 190 град/мин. Изобретение относится к области порошковой металлургии, а именно к получению хлопьевидных частиц, и может быть использовано на предприятиях химической и других отраслей промышленности для за 3. Способ по п.1,о т л и ч а ю щ и й с я тем, что скорость охлаждения поддержива ют не ниже 950 град/мин. 4. Устройство для термообработки дис персных хлопьевидных частиц, содержащее вертикальную проходную печь нагрева, му фель, нагревательные устройства, загрузоч ное устройство с бункером и дозатором, о тл и ч а ю щ е е с я тем, что муфель выполнен двухканальным с одноканальними входом в верхней части и выходом в нижней части с образованием стенками каналов в продоль ном сечении двух ромбов с углом при вершине 70 - 150°, вх од муфеля соед инен с загрузочным бункером, нагревательные уст ройства установлены в нижней части каме ры нагрева и в центре между каналами муфеля. 5. Устройство по п.4, о т л и ч а ю щ е е с я тем, что устройство снабжено коллекто ром с воздухоподводящими трубами, распо ложенными в месте слияния каналов муфеля у выхода. 6. У стройс т во по п . 4, отл ичаю щ еес я тем, что устройство снабжено клапаномдозатором, установленным в нижней части муфеля с возможностью регулирования вы хода частиц из него. 7. У стройс т во по п . 4, отл ичаю щ еес я тем, что печь в верхней части выполнена с каналами для удаления газов. щиты оборудования от коррозии и абразивного изьоса в установках для десульфурации, а также днищ судов, подводных лодок, емкостей химического оборудования, в строительстве и автомобилестроении. С> со о ю о 13099 Известен способ получения тонких стек лянных чешуек [1]. Недостатком известного способа является то, что чешуя имеет низ кую прочность (трещиностойкость) и низкую термовиброустойчивость. 5 В качестве прототипа выбран способ и устройство для получения стеклянных хлопьевидных частиц [2]. Для формирования хлопьев из стекла, базальта или другого хрупкого материала поток расплава подают 10 в направлении вниз во вращающуюся чашу, открытую сверху. Ободок чаши размещен горизонтально между двумя разнесенными параллельными пластинами. Пластины установлены в вакуумной камере так, что при 15 подсосе воздуха снаружи между пластинами расплав отсасывается радиально наружу, не касаясь пластин. Охлаждение расплава продолжается при его дальнейшем движении, что вызывает превращение материала 20 в хлопьевидные частицы. Недостатком известного способа является недостаточная химическая, водо- и абразивостойкость получаемой чешуи. Полученные о таких условиях хлопье- 25 видные базальтовые чешуйки имеют аморфную стеклообразную структуру, содержащую большое количество FeO (до 10%). Оксид железа (h) активно взаимодействует с водой и кислородом воздуха, что 30 приводит к разрушению базальтовых чешуек. При этом они могут быть использованы по своему функциональному назначению в качестве хим-, водо- и абразивостойкого наполнителя в композиционных материалах 35 особо ответственного назначения, например, в покрытиях подводных лодок, днищ судов, колонн абсорберов в установках по сероочистке, емкостей химического оборудования. Однако срок службы покрытий с 40 этим наполнителем невелик. Задача изобретения - повышение химической, водо- и абразивостойкости чешуи. Поставленная задача решается тем, что согласно изобретению, термообработку 45 дисперсных хлопьевидных частиц проводят путем их нагрева до температуры 600-950°С с одновременной продувкой воздухом слоя частиц и выдержки их в этом интервале температур в течение 5-30 мин с последующим 50 охлаждением до комнатной температуры. Причем скорость нагрева поддерживают в пределах от 40 до 190 град/мин, а скорость охлаждения - не ниже 950 град/мин. В результате предложенного режима 55 термообработки базальтовой чешуи происходит процесс полного доокисления магнетита Fe3O4, содержащего FeO и РегОз, и* заполнение вакантных мест решетки вюсти-та ионами кислорода и трехвалентного же леза. Процесс заканчивается полным пероходом FeO в РегОз. Энергия активации, необходимая для данного перехода, тесно связана со скоростью возрастания температуры соотношением где р - скорость возрастания температуры, град/мин; Т - температура пика, °С; R - универсальная газовая постоянная. Именно в предлагаемом интервале температур и скоростей нагрева и охлаждения обеспечивается энергия активации порядка 131 кДж/град, которая необходима для диффузии Fe в FeO (3). Кроме того, указанный режим термообработки обеспечивает полный переход аморфной структуры чешуек в кристаллическую, что подтверждается данными иссл ед о в а н и й И К- с п е к т р о с к оп и и и термоаналитическими исследованиями методами ДТА, ТГА, ТУ. В процессе указанного режима термообработки происходят химические реакции,приводящие к образованию фаз с участием РегОз, S102. СаО, АІгОз и перераспределением компонентов базальта с образованием прочного каркаса, аналогичного кристаллической решетке корунда с энергией активации 147 кДж/моль, что свидетел ьс твует о х имич еском х арактере протекающих процессов. Полученные по прототипу базальтовые чешуйки содержат большое количество неравновесных активных в химическом отношении фаз к воде, кислороду воздуха и другим примесям. Так, FeO, входящий в состав Fe3O4, разлагается водой до Fe2O3, поэтому эксплуатация покрытий, содержащих базальтовую чешую, термически не обработанную, повлечет химическое взаимодействие базальтовой чешуи с водой и другими ионами, т.е. разрушение чешуек и, как следствие, значительное снижение защитных свойств покрытия, из-за потери хим- и водостойкости, их преждевременный износ. Термически же обработанная чешуя за счет полного перехода FeO в РегОз уменьшает количество химически активных оксидов, взаимодействующих с водой и кислородом воздуха, и повышает плотность чешуек. Увеличение плотности начинается при температуре 600°С, пр и темп ературе 950°С плотность возрастает особенно существен3 но и достигав! значений 3,02-3,07 Г/ LM , против 1,99 по прототипу (табл. 1). 13099 Кроме того, в заявляемом способе является существенным для процесса термообработки подача воздуха, который является источником кислорода, необходимого для протекания процесса перехода: 4FeO + 02- 5 - 2Fe2O3 и удаления выделяющейся при нагреве до 600°С кристаллизационной воды. Кроме того, поток воздуха обеспечивает равномерное прохождение частиц чешуи через ромбический муфель и предотвращает обра- 10 зование "пробок" чешуи. Таким образом, предложенный способ термообработки хлопьевидных частиц ба зальтовой чешуи приводит к протеканию различных физико-химических превраще- 15 ний в чешуйках базальта, приводящих к об ра зо ва нию к р ист ал л ич е ск ой р еш ет к и корунда, следствием чего является повыше ние абразивостойкости, хим- и водостойко сти частиц. 20 Кроме того, результат фазового перехода Fe+2 в Fe+3 является образованием безусадочных высокотемпературоустойчивых чешуек с повышенной трещиностойкостью, т.е. показал опыт, коэффициент трещино- 25 стойкости РегОз в 2 раза выше, чем у FeO. Определение щелочестойкости и кислотостойкости чешуи проводили в 2н растворах едкого натра, соляной и серной кислот. Данная концентрация растворов определе- 30 на экспериментальным методом, как наиболее точно характеризующая отношение исследуемой чешуи к агрессивным средам. Метод основан на определении отношения массы чешуи после обработки ее реак- 35 тивами путем кипячения в течение 1 часа к массе этой чешуи до обработки (4,5). Результаты испытаний термообработанной чешуи на химстойкость приведены в табл.2. Как видно из табл. 2, термообработка 40 чешуи по заявляемому способу, благодаря протекающей перекристаллизации и фазовому переходу FeO в РегОз повышает ее химстойкость в 2н растворе NaOH в 1,35 раза, в 2н растворе HCI - в 1,2 раза, в 2н 45 растворе H2SO4- в 1,2 раза. Водопоглощение определяли на дериватографе системы "Паулик-Эрдей-Паулик". На фиг.1 представлены термогравиметрические кривые для термообработанной чешуи 50 при 740°С и необработанной базальтовой чешуи. Перед снятием дериватограмм чешуйки были выдержаны в эксикаторе с водой в течение 24 часов. Как видно из дериватограммы, обработанные чешуйки 55 адсорбируют в 7 раз меньше влаги, чем необработанные. Абразивостойкость обработанной чешуи повышается в 2 раза по сравнению с необработанной. Определение абразиво стойкости осуществляли по ГОСТ на установке ЦУК-3. Для чего были изготовлены образцы полимерных покрытий на основе эпоксидной смолы по следующей рецептуре, г: ЭД-20 100 Отвердитель ПЭПА 10 Базальтовая чешуя * 40 Было изготовлено 6 образцов покрытий, содержащих базальтовую чешую по прототипу и обработанную в интервале температур 160- 950°С. Абра зив осто йкос ть определяли по величине потери массы после испытаний на установке ЦУК-3. Результаты испытаний приведены в табл. 2. При нагревании базальтовой чешуи ниже 600°С наблюдается убыль массы, что связано с десорбцией газообразных примесей, адсорбированных развитой поверхностью чешуи, а также с удалением связанной воды из Fe3O4 + Н2О. И, только, начиная с 600°С наблюдается заметное возрастание массы и плотности, обусловленное переходом FeO в РегОз, что подтверждается данными дериватографических исследований (фиг.2 и таблицы). Таким образом, использование заявляемого способа обработки хлопьевидных частиц баз ал ьтово й чеш уи, согл асно изобретению, позволяет получать чешуйчатый наполнитель с кристаллической решеткой, аналогичной корунду, т.е. с очень прочной решеткой. С другой стороны, в результате термообработки на поверхности чешуек увеличивается число химически активных центров, способных образовывать прочные химические связи со связующим. Следовательно, образование прочной кристаллической структуры наполнителя (базальтовой чешуи) с большим числом химически активных центров обусловливает значительное повышение хим-, водо- и абразивостойкости покрытий с таким наполнителем. Высокая хим-, водо- и абразивостойкость покрытий с наполнителем - термообр аб от анн о й ба з ал ьто во й ч еш уи обеспечивает более продолжительный срок службы покрытий. Известна вакуумная вертикальная печь сопротивления для термической обработки порошков (6), содержащая рабочую камеру, графитовый нагреватель, камеры загрузки и разгрузки, весовой дозатор и средства автоматического контроля. Недостатком такой печи является то, что она непригодна для обработки базальтовых частиц, а также то, что она не обеспечивает требуемые режимы термообработки. 11 12 13099 Таблица 2 Влияние нагрева на свойства чешуи Режим термообработки, °С По прототипу 160 370 680 750 950 1000 Абразивостойкость(потеря массы), г 0,131 66,8 71,1 69,6 71,2 72,5 70,1 0,125 80,6 66,6 73-.0 0,083 84,7 78,8 80,6 0,021 86,0 81,8 81,6 0,009 90,0 86,8 84,6 0,0069 чешуя разрушается с выделением химически нестойкой стеклофазы 2н NaOH Химстойкость 2н HCI ////у//77/ГГ 2н H2SO4 13099 ~^*V , ~ t -------1 ------ч------,—L_------'..'. . .1 « A-A Фиг.2 Упорядник Замовлення 4098 Техред М.Моргентал Коректор О.Кравцова Тираж Підписне Державне патентне відомство України, 254655, ГСП, • КиТа-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна, 101 УКРАЇНА (19) U A«., 13099 (13) С1 (505 В 22 F 1/00; F 27 В 5/00 ОПИС ДО ПАТЕНТУ ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО НА ВИНАХІД (54) СПОСІБ ТА ПРИСТРІЙ ДЛЯ ТЕРМООБРОБКИ ПЛАСТІВЧАСТИХ ДИСПЕРСНИХ ЧАСТОК 1 (20)95320695,16.09.93 (21J4942238/SU (22)18.06.91 (24)28.02.97 (46)28.02.97. Бюл. ISfc 1 (56) 1. Заявка Японии №57-131290, кл. С 03 В 19/00, 1982. 2. Заявка Великобритании Ms 88303681.6 ,кл. С 03 В 37/00, 1988 (прототип). 3. Авторское свидетельство СССР iSfe 416160, кл. В 22 F 1/00, F 27 В 9/16,1972. 4. Авторское свидетельство СССР Nz 545847, кл. В 22 F 1/00, 1975. (72) Петухов Ігорь Павловіч (RU), Єфанова Віра Василівна (73) Петухов Ігорь Павловіч (RU), Єфанова Віра Василівна (UA) (57) 1. Способ термообработки дисперсных хлопьевидных частиц, о т л и ч а ю щ и й с я тем, что нагрев проводят до температуры 600 - 950°С с одновременной продувкой воздухом слоя частиц и выдержкой в этом интервале температур в течение 5-30 минут с последующим охлаждением до комнатной температуры. 2. Способ по п.1, о т л и ч а ю щ и й с я тем, что скорость нагрева поддерживают в пределах от 40 до 190 град/мин. Изобретение относится к области порошковой металлургии, а именно к получению хлопьевидных частиц, и может быть использовано на предприятиях химической и других отраслей промышленности для за 3. Способ по п.1,о т л и ч а ю щ и й с я тем, что скорость охлаждения поддержива ют не ниже 950 град/мин. 4. Устройство для термообработки дис персных хлопьевидных частиц, содержащее вертикальную проходную печь нагрева, му фель, нагревательные устройства, загрузоч ное устройство с бункером и дозатором, о тл и ч а ю щ е е с я тем, что муфель выполнен двухканальным с одноканальными входом в верхней части и выходом в нижней части с образованием стенками каналов в продоль ном сечении двух ромбов с углом при вершине 70 - 150°, вход муф еля соединен с загрузочным бункером, нагревательные уст ройства установлены в нижней части каме ры нагрева и в центре между каналами муфеля. 5. Устройство по п.4, о т л и ч а ю щ е е с я тем, что устройство снабжено коллекто ром с воздухоподводящими трубами, распо ложенными в месте слияния каналов муфеля у выхода. 6. У стройс т во по п . 4, отл ичаю щ еес я тем, что устройство снабжено клапаномдозатором, установленным в нижней части муфеля с возможностью регулирования вы хода частиц из него. 7. Устройство по п.4, о т л и ч а ю щ е е с я тем, что печь в верхней части выполнена с каналами для удаления газов.щиты оборудования от коррозии и абразивного изі.оса в установках для десульфурации, а также днищ судов, подводных лодок, емкостей химического оборудования, в строительстве и автомобилестроении. С> со о ю ю о 13099 Известен способ получения тонких стек лянных чешуек [1]. Недистатком известного способа является то, что чешуя имеет низ кую прочность (трещи постой кость) и низкую термовиброустойчивость. 5 В качестве прототипа выбран способ и устройство для получения стеклянных хлопьевидных частиц [2J. Для формирования хлопьев из стекла, базальта или другого хрупкого материала поток расплава подают 10 в направлении вниз во вращающуюся чашу, открытую сверху. Ободок чаши размещен горизонтально между двумя разнесенными параллельными пластинами. Пластины установлены в вакуумной камере так, что при 15 подсосе воздуха снаружи между пластинами расплав отсасывается радиально наружу, не касаясь пластин. Охлаждение расплава продолжается при его дальнейшем движении, что вызывает превращение материала 20 в хлопьевидные частицы. Недостатком известного способа является недостаточная химическая, водо- и абразивостойкость получаемой чешуи. Полученные о таких условиях хлопье- 25 видные базальтовые чешуйки имеют аморфную стеклообразнуюструктуру, содержащую большое количество FeO (до 10%). Оксид железа (її) активно взаимодействует с водой и кислородом воздуха, что 30 приводит к разрушению базальтовых чешуек. При этом они могут быть использованы по своему функциональному назначению в качестве хим-, водо- и абразивостойкого наполнителя в композиционных материалах 35 особо ответственного назначения, например, в покрытиях подводных лодок, днищ судов, колонн абсорберов в установках по сероочистке, емкостей химического оборудования. Однако срок службы покрытий с 40 этим наполнителем невелик. Задача изобретения - повышение химической, водо- и абразивостойкости чешуи. Поставленная задача решается тем, что согласно изобретению, термообработку 45 дисперсных хлопьевидных частиц проводят путем их нагрева до температуры 600-950°С с одновременной продувкой воздухом слоя частиц и выдержки их в этом интервале температур в течение 5-30 мин с последующим 50 охлаждением до комнатной температуры. Причем скорость нагрева поддерживают в пределах от 40 до 190 град/мин, а скорость охлаждения - не ниже 950 град/мин. В результате предложенного режима 55 термообработки базальтовой чешуи происходит процесс полного доокисления магнетита РезО4, содержащего FeO и Fe2O3, изаполнение вакантных мест решетки вюсти-та ионами кислорода и трехвалентного же леза. Процесс заканчивается полным пероходом FeO в Fe2O3. Энергия активации, необходимая для данного перехода, тесно связана со скоростью возрастания температуры соотношением где р - скорость возрастания температуры, град/мин; Т - температура пика, °С; R - универсальная газовая постоянная. Именно в предлагаемом интервале температур и скоростей нагрева и охлаждения обеспечивается энергия активации порядка 131 кДж/град, которая необходима для диффузии Fe в FeO (3). Кроме того, указанный режим термообработки обеспечивает полный переход аморфной структуры чешуек в кристаллическую, что подтверждается данными иссл ед о в а н и й И К - с п е к т р ос к о п и и и термоаналитическими исследованиями методами ДТА, ТГА, ТУ. В процессе указанного режима термообработки происходят химические реакции,приводящие к образованию фаз с участием Fe2O3, SiO2. CaO, AI2O3 и перераспределением компонентов базальта с образованием прочного каркаса, аналогичного кристаллической решетке корунда с энергией активации 147 кДж/моль, что свидетел ьс твует о х имичес ком х арактере протекающих процессов. Полученные по прототипу базальтовые чешуйки содержат большое количество неравновесных активных в химическом отношении фаз к воде, кислороду воздуха и другим примесям. Так, FeO, входящий в состав Fe3O4, разлагается водой до РегОз, поэтому эксплуатация покрытий, содержащих базальтовую чешую, термически не обработанную, повлечет химическое взаимодействие базальтовой чешуи с водой и другими ионами, т.е. разрушение чешуек и, как следствие, значительное снижение защитных свойств покрытия, из-за потери хим- и водостойкости, их преждевременный износ. Термически же обработанная чешуя за счет полного перехода FeO в РегОзуменьшает количество химически активных оксидов, взаимодействующих с водой и кислородом воздуха, и повышает плотность чешуек. Увеличение плотности начинается при температуре 600°С, п ри температуре 950°С плотность возрастает особенно существен3 но и достигає і значений 3,02-3,07 г/см , против 1,99 по прототипу (табл. 1). 13099 Кроме того, в заявляемом способе является существенным для процесса термообработки подача воздуха, который является источником кислорода, необходимого для протекания процесса перехода: 4FeO + О2 - 5 - 2Fe2O3 и удаления выделяющейся при нагреве до 600°С кристаллизационной воды. Кроме того, поток воздуха обеспечивает равномерное прохождение частиц чешуи через ромбический муфель и предотвращает обра- 10 зование "пробок" чешуи. Таким образом, предложенный способ термообработки хлопьевидных частиц ба зальтовой чешуи приводит к протеканию различных физико-химических превраще- 15 ний в чешуйках базальта, приводящих к об ра зо ва нию к ри ст ал л иче ск ой реш ет ки корунда, следствием чего является повыше ние абразивостойкости, хим- и водостойко сти частиц. 20 Кроме того, результат фазового перехода Fe в Fe является образованием безусадочных высокотемлературоустойчивых чешуек с повышенной трещиностойкостью, т.е. показал опыт, коэффициент трещино- 25 стойкости РегОз в 2 раза выше, чем у FeO. Определение щелочестойкости и кислотостойкости чешуи проводили в 2н растворах едкого натра, соляной и серной кислот. Данная концентрация растворов о предел е- 30 на экспериментальным методом, как наиболее точно характеризующая отношение исследуемой чешуи к агрессивным средам. Метод основан на определении отношения массы чешуи после обработки ее реак- 35 тивами путем кипячения в течение 1 часа к массе этой чешуи до обработки (4,5). Результаты испытаний термообработанной чешуи на химстойкость приведены в табл.2. Как видно из табл. 2, термообработка 40 чешуи по заявляемому способу, благодаря протекающей перекристаллизации и фазовому переходу FeO в РегОз повышает ее химстойкость в 2н растворе NaOH в 1,35 раза, в 2н растворе HCI - в 1,2 раза, в 2н 45 растворе H2SO4 - в 1,2 раза. Водопоглощение определяли на дериватографе системы "Паулик-Эрдей-Паулик". На фиг.1 представлены термогравиметрические кривые для термообработанной чешуи 50 при 740°С и необработанной базальтовой чешуи. Перед снятием дериватограмм чешуйки были выдержаны в эксикаторе с водой в течение 24 часов. Как видно из дериватограммы, обработанные чешуйки 55 адсорбируют в 7 раз меньше влаги, чем необработанные. Абразивостойкость обработанной чешуи повышается в 2 раза по сравнению с необработанной. Определение абразиво стойкости осуществляли по ГОСТ на установке ЦУК-3. Для чего были изготовлены образцы полимерных покрытий на основе эпоксидной смолы по следующей рецептуре, г: ЭД-20 100 Отвердитель ПЭПА 10 Базальтовая чешуя " 40 Было изготовлено 6 образцов покрытий, содержащих базальтовую чешую по прототипу и обработанную в интервале температур 16 0-95 0° С. Абра зив осто йк ость определяли по величине потери массы после испытаний на установке ЦУК-3. Результаты испытаний приведены в табл. 2. При нагревании базальтовой чешуи ниже 600°С наблюдается убыль массы, что связано с десорбцией газообразных примесей, адсорбированных развитой поверхностью чешуи, а также с удалением связанной воды из Fe3O4 + НгО. И, только, начиная с 600°С наблюдается заметное возрастание массы и плотности, обусловленное переходом FeO в РегОз, что подтверждается данными дериватографических исследований (фиг.2 и таблицы). Таким образом, использование заявляемого способа обработки хлопьевидных частиц базал ьто вой чеш уи, согл асн о изобретению, позволяет получать чешуйчатый наполнитель с кристаллической решеткой, аналогичной корунду, т.е. с очень прочной решеткой. С другой стороны, в результате термообработки на поверхности чешуек увеличивается число химически активных центров, способных образовывать прочные химические связи со связующим. Следовательно, образование прочной кристаллической структуры наполнителя (базальтовой чешуи) с большим числом химически активных центров обусловливает значительное повышение хим-, водо- и абразивостойкости покрытий с таким наполнителем. Высокая хим-, водо- и абразивостойкость покрытий с наполнителем - термообр аб от анн о й ба зал ьт ов о й чеш у и обеспечивает более продолжительный срок службы покрытий. Известна вакуумная вертикальная печь сопротивления для термической обработки порошков (6), содержащая рабочую камеру, графитовый нагреватель, камеры загрузки и разгрузки, весовой дозатор и средства автоматического контроля. Недостатком такой печи является то, что она непригодна для обработки базальтовых частиц, а также то, что она не обеспечивает требуемые режимы термообработки. 13099 Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является печь для отжига металличес ких порош ков ( 7), сод ержащ ая вертикальную нагревательную камеру, трубчатый змеевик и загрузочный бункер. Для поддержания порошка во взвешенном состоянии печь снабжена подпрожной плитой с механическим вибратором. Недостатком известной печи является то, что она не может быть использована для термообработки дисперсных базальтовых частиц, так как не обеспечивает соблюдение режимов термообработки по предлагаемому способу, а именно: не обеспечивает эффективность продувки слоя частиц воздухом и требуемую скорость нагрева чешуи (40190°С), а также продолжительность нагрева выдержки (5-30 мин) при заданной температуре термообработки 600-950°С. Таким образом, известное устройство печи не обеспечивает условия для получения базальтовой чешуи с высокой хим-, водо- и абразивостойкостью. Задача изобретения - повышение химической, водо- и абразивостойкости базальтовой чешуи. Поставленная задача решается тем, что, согласно изобретению, в устройстве для термообработки дисперсных хлопьевидных частиц, содержащем вертикальную проходную печь нагрева, муфель нагревательные устройства, загрузочное устройство с бункером и дозатором, согласно изобретению, муфель выполнен д вухканальным с одноканальним входом в верхней части и выходом в нижней части с образованием стенками каналов в продольном сечении двух ромбов с углом при вершине 70-150°С; вход муфеля соединен с загрузочным бункером, нагревательные устройства установлены в нижней части камеры нагрева и в центре между каналами муфеля. Устройство снабжено коллектором с воздухоподводящими трубами, расположенным вместе слияния каналов муфеля у входа, и клапаном-дозатором, установленным в нижней части муфеля с возможностью регулирования выхода частиц из него. Клапан-дозатор жестко связан с рукояткой, установленной на оси с возможностью поворота, причем, рукоятка соединена тягой с противовесом и стопорным винтом. Загрузочное устройство имеет подъемную крышку, на которой установлен дозатор уровня чешуи, взаимодействующий с загрузочным транспортером. Печь нагрева в верхней части своей выполнена с каналами для удаления газов. 8 Разработанное устройство отличается простотой при изготовлении и эксплуатации, удовлетворяет требованиям всех указанных режимов термообработки. 5 Устройство обеспечивает высокую производительность обработки минеральных частиц при массовом использовании предлагаемого способа и возможность порционного или непрерывного процесса выхода термообра10 ботанных частиц. На фиг. 1 показан общий вид предлагаемого устройства в разрезе; на фиг. 2 - то же, разрез по А-А. Устройство состоит из печи 1 с нагрева15 тельными устройствами 2, загрузочного устройства с бункером 3, расположенного над муфелем 4. В загрузочном бункере установлен дозатор уровня чешуи 6, над бункером расположен загрузочный транспортер 7, ко20 торый закрыт защитным кожухом 15. Муфель в нижней части заперт клапаномдозатором 8, установленным с возможностью поворота вокруг оси 9 посредством рукоятки 10. Величина зазора "Ь" (фиг.1) 25 устанавливается при фиксации рукоятки 10 на фиксаторе 11. Устройство снабжено коллектором с воздухоподводящими трубами 12, расположенными в месте слияния каналов муфеля у входа, с целью активации вы30 хода термообработанной чешуи через клапан-дозатор. Муфель снабжен кожухом 13 для направления термообоаботанной чешуи в мешок 14. Загрузочное устройство с бункером 35 снабжено подъемной крышкой 16, установленной с возможностью поворота на петлях 17 (фиг. 2), и рукояткой 18. Дозатор уровня чешуи загрузочного устройства состоит из датчика 5 с чувствительным элементом и 40 стрелочного индикатора 19. Чувствительный элемент датчика представляет собой легкую свисающую вниз под собственным весом пластину из металлической фольги, установленную на шарнире 20 45 с возможностью отклонения на этой оси по мере заполнения бункера загрузочного устройства чешуей. На рукоятке клапана-дозатора установлены тяга 22 и противовес 23 со стопорным 50 винтом 24. Муфель выполнен с образованием стенками каналов в продольном сечении двух ромбов с углом при вершине 70-150° по следующим соображениям. Опытным путем 55 было установлено, что при одном и том же установленном зазоре "о" время перемещения чешуек в муфеле не изменяется при угле ромба от 0 до 70° и будет минимальным. Начиная с угла 70° и до 180° время перемещения чешуек в муфеле изменяется прямо 13099 пропорционально увеличению угла (при одном и том же зазоре "Ь"). Однако, если угол при вершине ромба становится больше 150°, то время перемещения чешуек в коробе ьозрастает настолько, что выходит за 5 пределы необходимого времени (30 мин) обработки частиц по предлагаемому способу. Муфель выполнен из жаропрочной ста ли, а загрузочный бункер - из бетона. Таким образом, тепло, которое подается с нижней 10 части печи, предварительно нагревает че шую, находящуюся в загрузочном бункере. Чешуя нагревается постепенно по мере пе ремещения в муфеле, что обеспечивает наи более бл агоприят ный режим 15 термообработки. Тяга 22 на рукоятке 10 в сочетании с противовесом 23 обеспечивает легкую и удобную регулировку зазора "Ь". Пример обработки частиц по предлагаемому способу и принцип работы устройства. 20 В начальный момент времени бункер и короб пустые. Клапан-дозатор установлен таким образом, что зазор "Ь" (см.фиг. 1) между муфелем и клапаном-дозатором 8 отсутствует. Печь нагрета до температуры 25 600-950°С. Включается загрузочный транспортер 7 и находящаяся на нем чешуя 6, свободно падая, заполняет бункер 3 и муфель, причем, бункер 3 заполняется до уровня, заданного датчиком уровня 5, после чего 30 транспортер 7 останавливается и поступление чешуи 6 автоматически прекращается. Каналы ооздухоподводящих труб 12 обеспечивают приток свежего воздуха и 35 способствуют оттоку влаги и окислов нагревающейся чешуи 6. Влажный воздух, проход я ч е р е з сл о й ч е шу и, вых од и т ч е р ез загрузочный бункер вверх. Минимально необходимое количество поступающего через 40 коллектор воздуха обеспечивает поддержание чешуи во взвешенном состоянии. Про 10 цесс нагрева и термообработки чешуи идет со скоростью 40-190 град/мин. По истечении 10-15 мин. когда чешуя прогреется до заданного интервала температур, устанавливают рукоятку 10 на рейке 11 в требуемое положение, которое определяет величину зазора ИЬН. Величина зазора обеспечивает такую скорость истечения термообработанных частиц из бункера в муфель, чтобы нагретые в нижней части чешуйки находились в муфеле в интервале температур 600-950°С в течение 5-30 мин. Как только откроется клапан-дозатор 8, начнется истечение термообработанной чешуи через зазор "Ьи. Уровень чешуи в бункере 3 понизится, сработает датчик уровня 5, включится транспортер 7, процесс загрузки, термообработки и выгрузки чешуи пойдет непрерывно. Поступающий через коллектор воздух будет частично выходить и через зазор "Ь". Чешуя быстро охлаждается сама на воздухе со скоростью 950 град/мин. Для остановки процесса термообработки сначала отключают загрузочный транспортер. Прекращается подача чешуи. Когда вся чешуя выйдет из бункера и муфеля, отключают печь 1, перекрывают зазор "Ь" клапаном-дозатором 8, перекрывают воздух. Получаемая чешуя имеет золотистый цвет и плотность 3 г/см3. Получаемая по предлагаемой заявке чешуя является хорошим хим-, водо- и абразивостойким наполнителем, который может быть использован в составе защитных покрытий абсорберов в установках по сероочистке, днищ судов, автомобилей, химических трубопроводов и др. оборудования. Экономический эффект от внедрения только на одном абсорбере в установке по сероочистке составит 1,5 млн.руб. Таблица 1 Влияние нагрева на изменение плотности и соотношения FeO и Режим термообработки, °С По прототипу 160 370 600 650 750 900 950 Содержание,% РегОз FeO 7.08 8,24 8.40 10.0 12.0 13,0' 13,3 13,3 6,0 5,8 4,8 3.0 1,59 0,59 00 Отношение FeO Fe2O3 Плотность, г/см 3 0,85 0,70 0.57 0,30 0,13 0,04 00 1,99 1,90 2,3 2,5 2,9 3,1 3,0 3,0 11 13099 12 Таблица 2 Влияние нагрева на соойства чешуи Режим термообработки, °С По прототипу 160 370 680 750 950 1000 Абразивостойкость(потеря массы), г 69,6 0,131 66,8 71,1 70,1 0,125 71,2 72,5 66,6 0,083 80,6 73-.0 0,021 84,7 78.8 80,6 0,009 86,0 81.8 81,6 90,0 86,8 84.6 0.0069 чешуя разрушается с выделением химически нестойкой стеклофазы 2н NaOH Химстойкость 2н HCI ' • • • ' * ' * - ' ' : > 2н H2SO4 ' . . nTT7T7TT7J7TT77TT i— 13099 A-A Фиг.2 Упорядник 'Щ Коректор О.Кравцова 7TT77/ Техред М.Моргентал 7T Замовлення 4098 Тираж Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.ГагарІна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for thermal treatment of lamellar dispersed particles

Автори англійськоюPietukhov Ihor Pavlovich, Yefanova Vira Vasylivna

Назва патенту російськоюСпособ и устройство для термообработки пластинчатых дисперсных частиц

Автори російськоюПетухов Игорь Павлович, Ефанова Вера Васильевна

МПК / Мітки

Мітки: пристрій, часток, спосіб, пластівчастих, термообробки, дисперсних

Код посилання

<a href="https://ua.patents.su/15-13099-sposib-ta-pristrijj-dlya-termoobrobki-plastivchastikh-dispersnikh-chastok.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для термообробки пластівчастих дисперсних часток</a>

Попередній патент: Стенд для складання та розкладання подушок прокатних валків

Наступний патент: Двигун внутрішнього згоряння

Випадковий патент: Спосіб діагностики провідних ліній зв'язку