Спосіб та пристрій для лиття пластмас під тиском

Номер патенту: 98536

Опубліковано: 25.05.2012

Автори: Венделін Герхард, Файхтінгер Клаус, Хакль Манфред

Формула / Реферат

1. Спосіб лиття під тиском пластичного матеріалу, зокрема термопластичного матеріалу, у якому вихідний пластичний матеріал, що підлягає оброблянню, зокрема, присутній у формі куско- або часткоподібних полімерних одиниць або пластівців, спочатку піддають попередньому оброблянню або підготовці, підігрівають і розм'якшують у принаймні одному безперервно працюючому різальному ущільнювачі (1) при постійному перемішуванні або подрібненні, якщо необхідно, при температурі нижче точки плавлення, краще вище точки склування пластичного матеріалу, причому для перемішування та підігрівання пластичного матеріалу краще застосовують принаймні один подрібнювальний або перемішувальний засіб (12) з робочими кромками, які чинять на продукт подрібнювальну та/або перемішувальну дію, попередньо оброблений і розм'якшений у такий спосіб все ще дискретний пластичний матеріал передають безпосередньо та негайно до переривчасто працюючого шнекового пристрою (10) лиття під тиском, який прямо і безпосередньо приєднаний до різального ущільнювача (1) і у якому шнек (16) обертається у корпусі (17) і виконаний з можливістю пересуватися уздовж своєї осі та діяти як поршень, пластифікують усередині нього і впорскують у формувальний вузол, наприклад преформу, який відрізняється тим, що пластичний матеріал стискають шляхом силового подання, завдяки руху перемішувального та подрібнювального засобу (12), у зону збирання шнекового пристрою (10) лиття під тиском.

2. Спосіб за п. 1, який відрізняється тим, що шнеком (16) впорскують розплав за рахунок його осьового пересування під високим тиском до ливарної форми, або шнеком (16) діють на розплав як поршень, утворюючи (високий) тиск.

3. Спосіб за п. 1, який відрізняється тим, що шнеком (16) стискають розплав при його осьовому пересуванні під зниженим тиском до просторово відокремленого від корпуса (17), але такого, що знаходиться у потоковому сполученні з ним, впорскувального горщика (35) і що звідтіля розплав впорскують під високим тиском за допомогою поршня (36), зокрема такого, що працює незалежно від шнека (16), до ливарної форми.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що всі операції попереднього обробляння або підготовки та/або транспортування, та/або лиття під тиском матеріалу здійснюють у вакуумі або в атмосфері захисного газу.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що розплав фільтрують у шнековому пристрої (10) для лиття під тиском.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що нагрівання здійснюють за рахунок передання матеріалу механічної енергії через перемішувальний та подрібнювальний засіб.

7. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що матеріал у подрібнювальному ущільнювачі (1) кристалізують, висушують та/або очищують, та/або одночасно з нагріванням, особливо, на одному етапі, підвищують граничну в'язкість.

8. Пристрій для здійснення способу за будь-яким з пп. 1-7 з принаймні одним безперервно працюючим різальним ущільнювачем (1), який є суттєво циліндричним і має придонну зону (3) та бічну стінку (2) і у якому знаходиться принаймні один перемішувальний або оброблювальний засіб (12), за допомогою якого пластичний матеріал, що там присутній та підлягає підготовленню, може бути перемішаний, підігрітий, розм'якшений та, за необхідності, подрібнений, причому шнековий пристрій для лиття під тиском, виконаний з можливістю переривчастої роботи, прикріплений безпосередньо до приймального контейнера, шнековий пристрій (10) для лиття під тиском у корпусі (17) містить шнек (16) для транспортування попередньо підготовленого матеріалу з приймального контейнера та для подальшої пластифікації матеріалу, шнек (16) встановлений з можливістю осьового ковзання у корпусі (17) та дії як поршень, який створює тиск на розплав, який відрізняється тим, що корпус (17) шнекового пристрою (10) для лиття під тиском має вхідний отвір (27), яким він приєднаний прямо, безпосередньо і без проміжних елементів до вихідного отвору різального ущільнювача (1), а перемішувальний або подрібнювальний засіб (12), вихідний отвір (15) і шнековий пристрій (10) для лиття під тиском виконані таким чином, що підготовлений пластичний матеріал може бути стиснутий через силове подання у вхідний отвір (27) шнекового пристрою (10) для лиття під тиском.

9. Пристрій за п. 8, який відрізняється тим, що корпус (17) з вхідним отвором приєднаний радіально або тангенціально до вихідного отвору (15) різального ущільнювача (1), краще у газонепроникному виконанні або під вакуумом, причому краще, щоб вихідний отвір (15) був виконаний у бічній стінці (2) поблизу дна (3) різального ущільнювача (1), особливо, на висоті перемішувального і подрібнювального засобу (12).

10. Пристрій за п. 8 або 9, який відрізняється тим, що шнеком (16) забезпечено впорскування розплаву, накопиченого у підпірній зоні (26) перед соплом (25), крізь сопло (25) прямо до ливарної форми шляхом пересування вздовж осі під високим тиском.

11. Пристрій за будь-яким з пп. 8-10, який відрізняється тим, що включає впорскувальний горщик (35), розташований за корпусом (17), зокрема, у потоковому сполученні з корпусом (17) через канал (37), і, якщо необхідно, конструкційно відокремлений, при цьому шнек (16) витискає розплав при низькому тиску, зокрема, за допомогою свого осьового пересування до вказаного впорскувального горщика (35), причому впорскувальний горщик (35) містить принаймні один поршень (36), через який розплав під високим тиском впорскується із впорскувального горщика (35) до ливарної форми.

12. Пристрій за будь-яким з пп. 8-11, який відрізняється тим, що шнековий пристрій (10) для лиття під тиском містить принаймні один задній упор, зокрема, у вигляді зворотного клапана, розташованого між впорскувальним горщиком (35) та шнеком (16) та/або у каналі (37).

13. Пристрій за будь-яким з пп. 8-12, який відрізняється тим, що, зокрема, між шнеком (16) та ливарною формою встановлений принаймні один фільтр для розплаву.

14. Пристрій за будь-яким з пп. 8-13, який відрізняється тим, що перемішувальний або подрібнювальний засіб виконаний з можливістю обертання навколо вертикальної осі та розташований на декількох рівнях, один над одним.

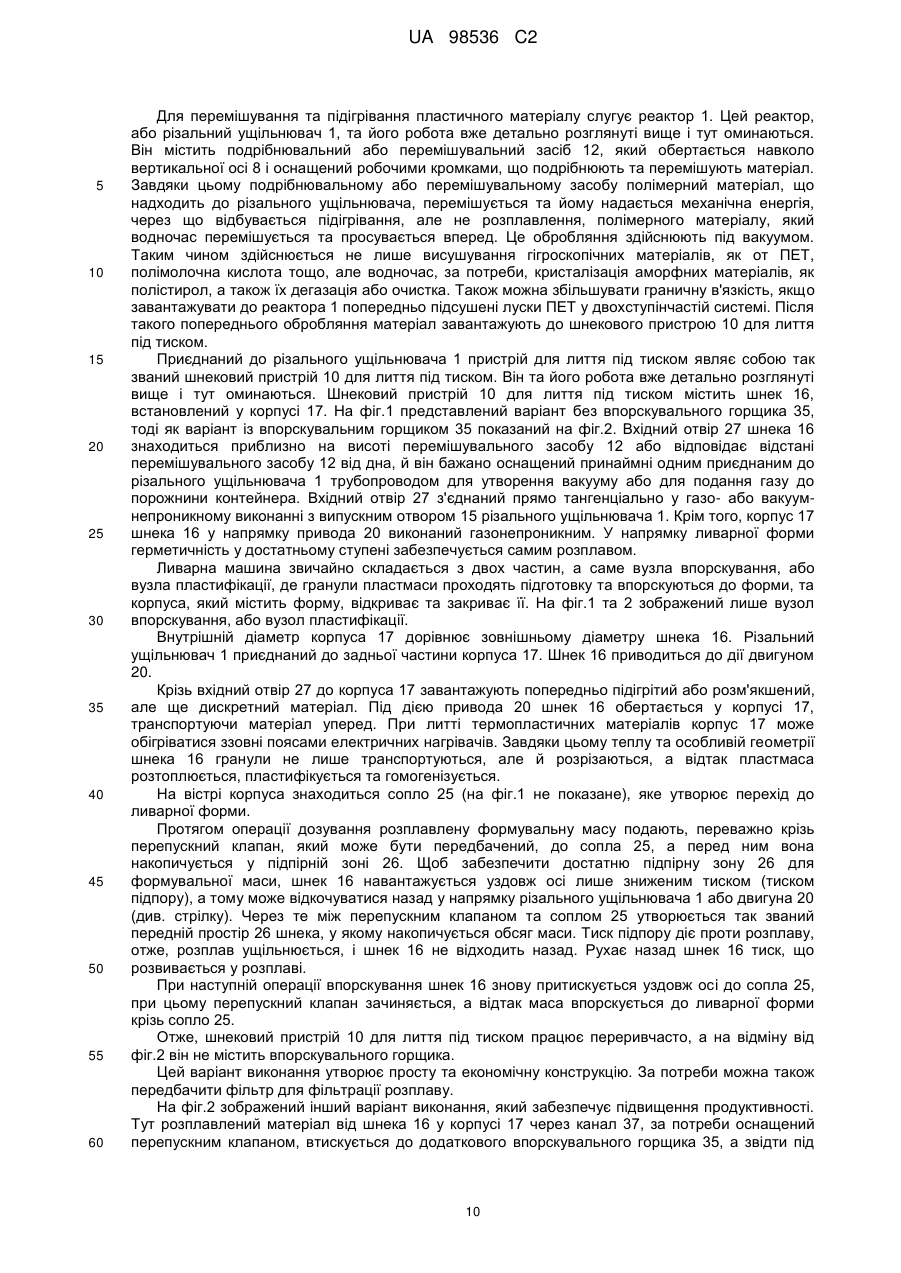

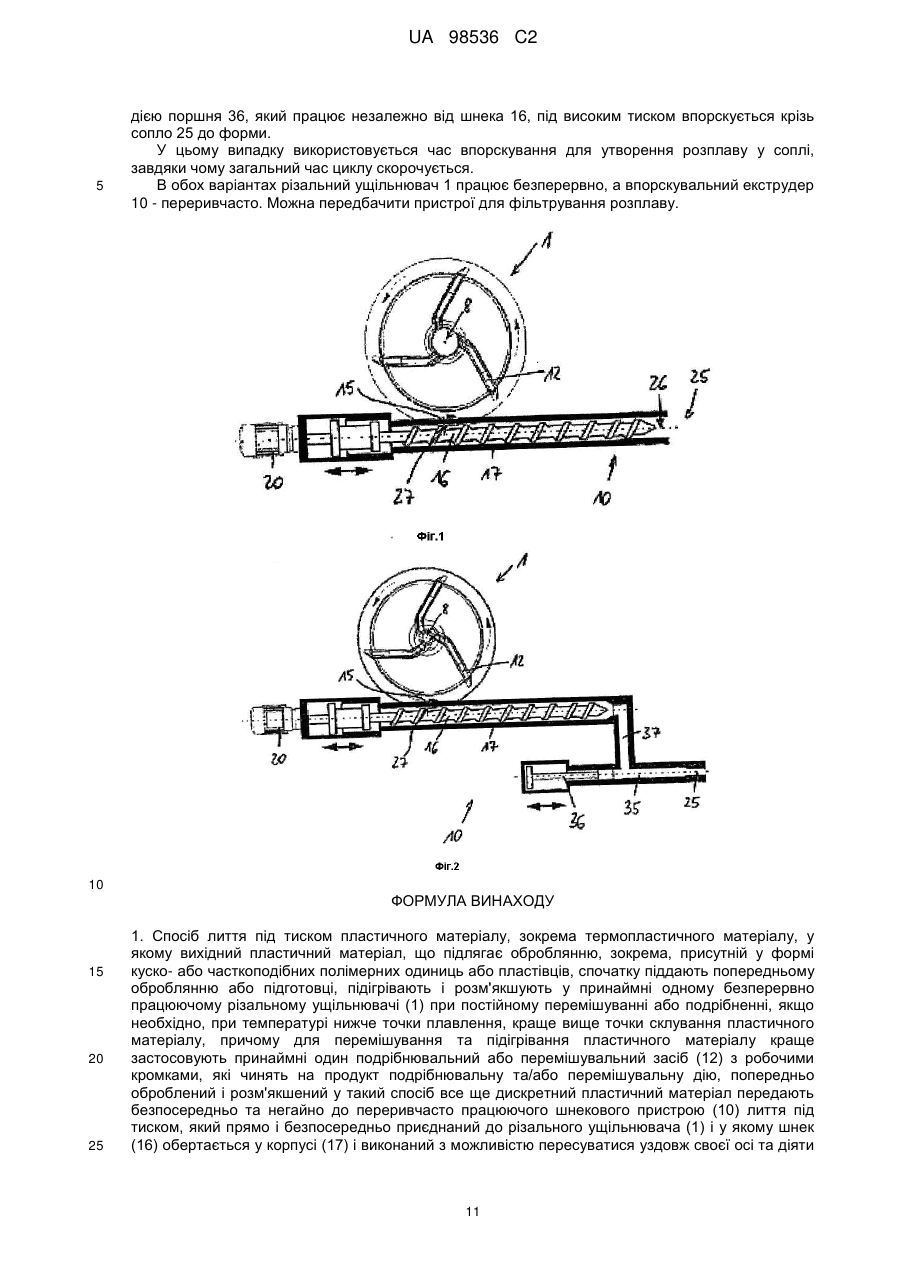

Текст

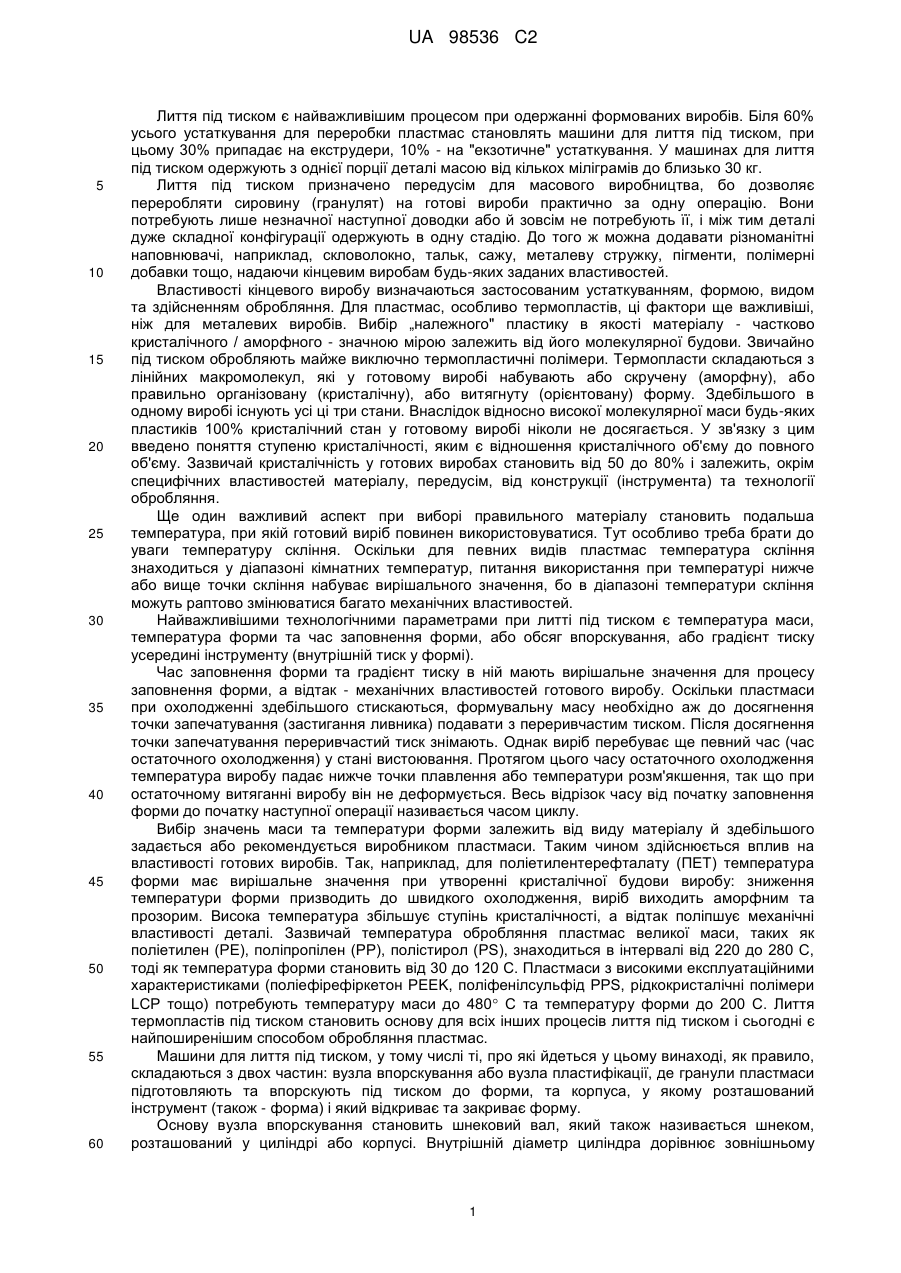

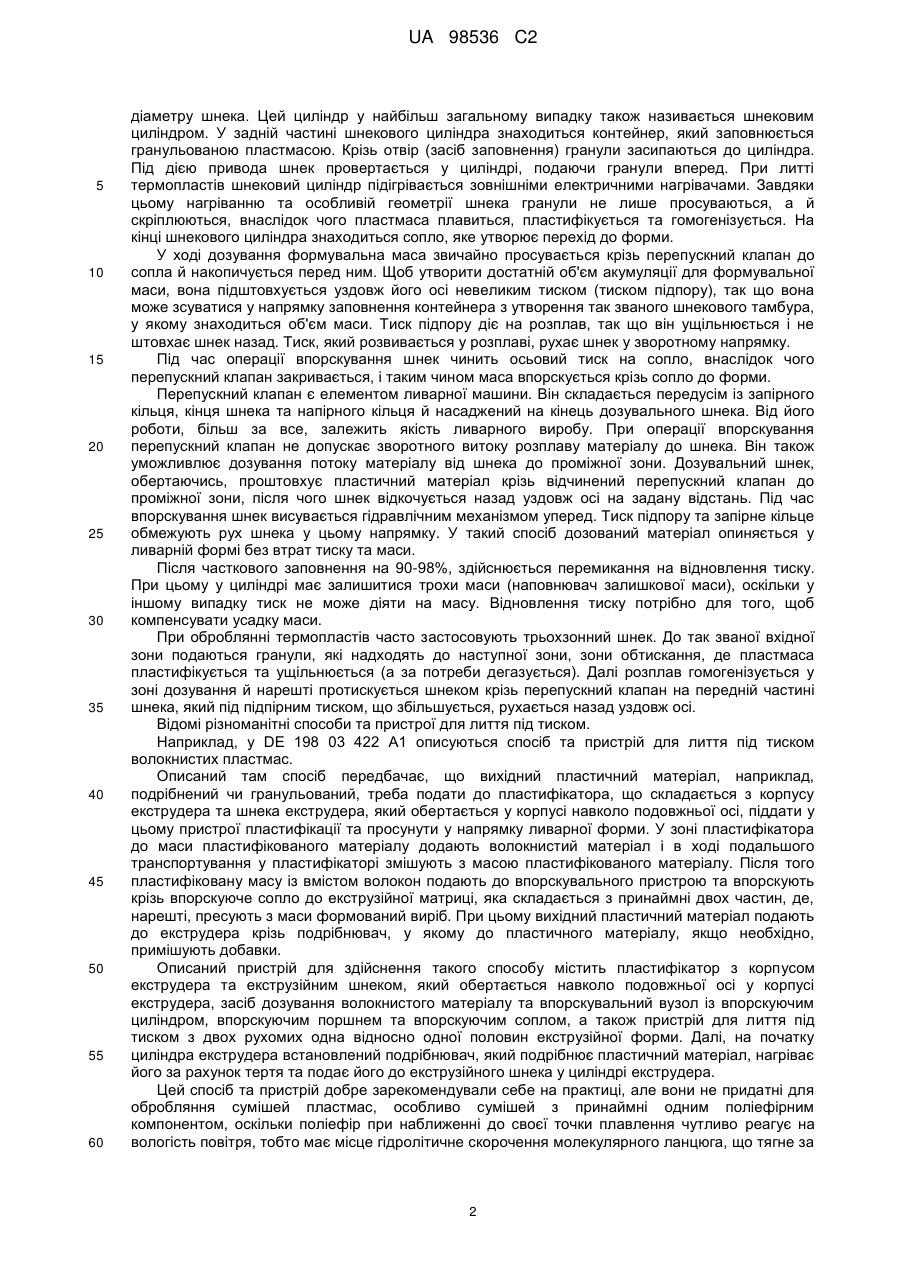

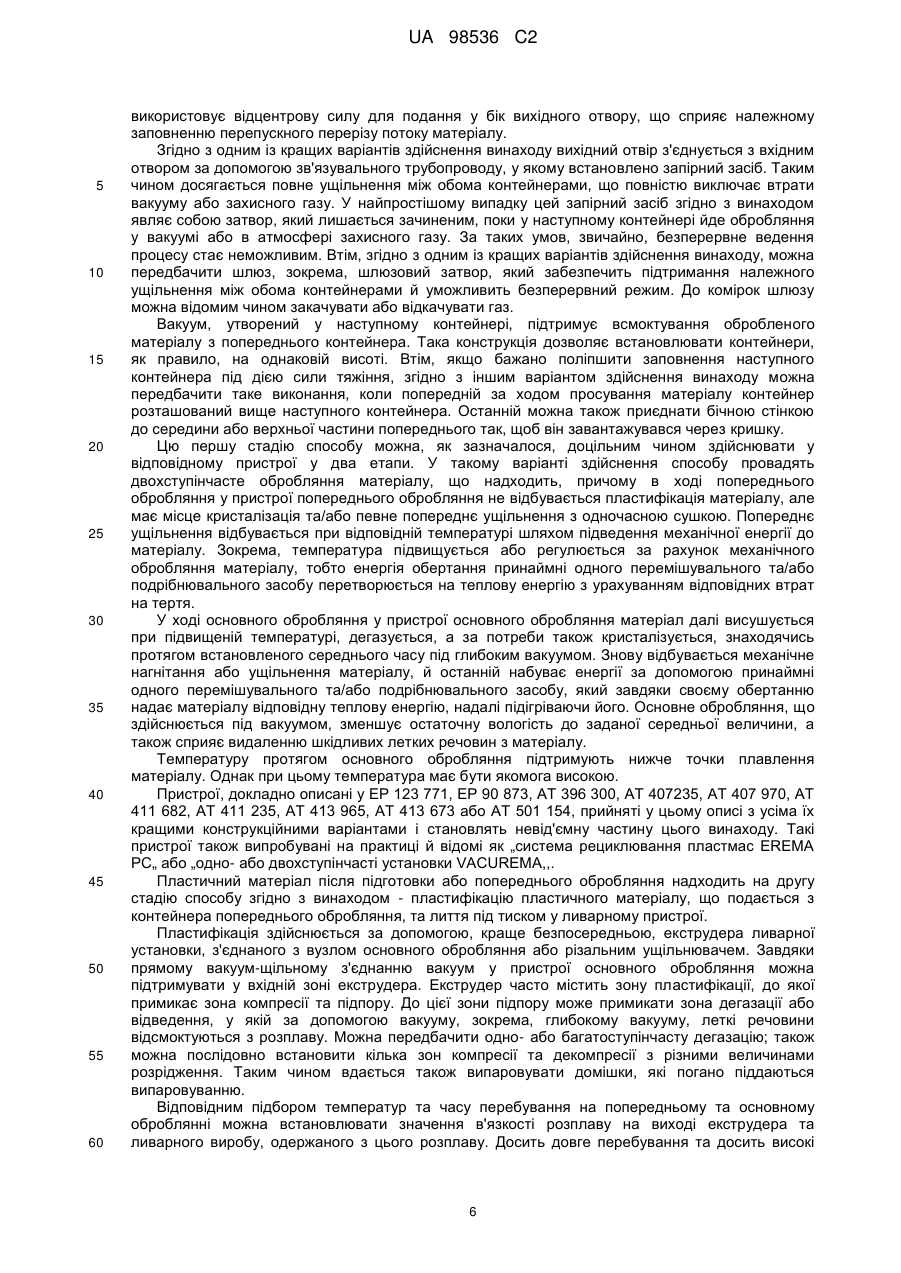

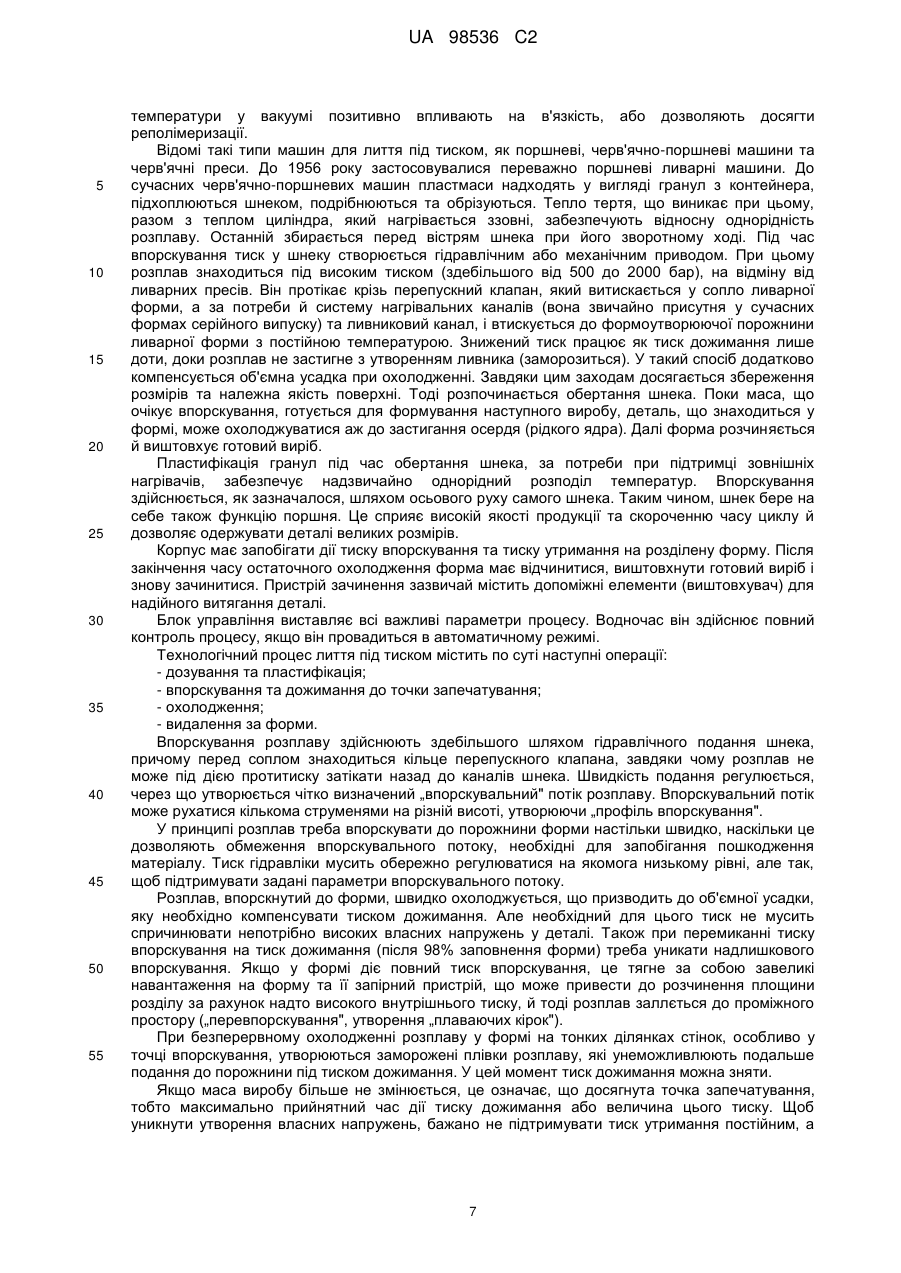

Реферат: Цей винахід стосується способу та пристрою для лиття пластичного матеріалу під тиском, у яких вихідний пластичний матеріал, що підлягає оброблянню, спочатку піддають попередньому оброблянню, зокрема, нагрівають у приймальному контейнері до температури нижче точки плавлення при постійному перемішуванні, здійснюючи водночас кристалізацію, сушіння та/або очищення, та/або підвищення граничної в'язкості. Згідно з винаходом, пластичний матеріал, попередньо оброблений у такий спосіб, передають до шнекового пристрою (10) для лиття під тиском, який містить шнек (16), що обертається у корпусі (17) з можливістю осьового пересування та/або діє як поршень, та впорскують з одержанням формованого виробу, наприклад попередньо формованої заготовки. UA 98536 C2 (12) UA 98536 C2 UA 98536 C2 5 10 15 20 25 30 35 40 45 50 55 60 Лиття під тиском є найважливішим процесом при одержанні формованих виробів. Біля 60% усього устаткування для переробки пластмас становлять машини для лиття під тиском, при цьому 30% припадає на екструдери, 10% - на "екзотичне" устаткування. У машинах для лиття під тиском одержують з однієї порції деталі масою від кількох міліграмів до близько 30 кг. Лиття під тиском призначено передусім для масового виробництва, бо дозволяє переробляти сировину (гранулят) на готові вироби практично за одну операцію. Вони потребують лише незначної наступної доводки або й зовсім не потребують її, і між тим деталі дуже складної конфігурації одержують в одну стадію. До того ж можна додавати різноманітні наповнювачі, наприклад, скловолокно, тальк, сажу, металеву стружку, пігменти, полімерні добавки тощо, надаючи кінцевим виробам будь-яких заданих властивостей. Властивості кінцевого виробу визначаються застосованим устаткуванням, формою, видом та здійсненням обробляння. Для пластмас, особливо термопластів, ці фактори ще важливіші, ніж для металевих виробів. Вибір „належного" пластику в якості матеріалу - частково кристалічного / аморфного - значною мірою залежить від його молекулярної будови. Звичайно під тиском обробляють майже виключно термопластичні полімери. Термопласти складаються з лінійних макромолекул, які у готовому виробі набувають або скручену (аморфну), або правильно організовану (кристалічну), або витягнуту (орієнтовану) форму. Здебільшого в одному виробі існують усі ці три стани. Внаслідок відносно високої молекулярної маси будь-яких пластиків 100% кристалічний стан у готовому виробі ніколи не досягається. У зв'язку з цим введено поняття ступеню кристалічності, яким є відношення кристалічного об'єму до повного об'єму. Зазвичай кристалічність у готових виробах становить від 50 до 80% і залежить, окрім специфічних властивостей матеріалу, передусім, від конструкції (інструмента) та технології обробляння. Ще один важливий аспект при виборі правильного матеріалу становить подальша температура, при якій готовий виріб повинен використовуватися. Тут особливо треба брати до уваги температуру скління. Оскільки для певних видів пластмас температура скління знаходиться у діапазоні кімнатних температур, питання використання при температурі нижче або вище точки скління набуває вирішального значення, бо в діапазоні температури скління можуть раптово змінюватися багато механічних властивостей. Найважливішими технологічними параметрами при литті під тиском є температура маси, температура форми та час заповнення форми, або обсяг впорскування, або градієнт тиску усередині інструменту (внутрішній тиск у формі). Час заповнення форми та градієнт тиску в ній мають вирішальне значення для процесу заповнення форми, а відтак - механічних властивостей готового виробу. Оскільки пластмаси при охолодженні здебільшого стискаються, формувальну масу необхідно аж до досягнення точки запечатування (застигання ливника) подавати з переривчастим тиском. Після досягнення точки запечатування переривчастий тиск знімають. Однак виріб перебуває ще певний час (час остаточного охолодження) у стані вистоювання. Протягом цього часу остаточного охолодження температура виробу падає нижче точки плавлення або температури розм'якшення, так що при остаточному витяганні виробу він не деформується. Весь відрізок часу від початку заповнення форми до початку наступної операції називається часом циклу. Вибір значень маси та температури форми залежить від виду матеріалу й здебільшого задається або рекомендується виробником пластмаси. Таким чином здійснюється вплив на властивості готових виробів. Так, наприклад, для поліетилентерефталату (ПЕТ) температура форми має вирішальне значення при утворенні кристалічної будови виробу: зниження температури форми призводить до швидкого охолодження, виріб виходить аморфним та прозорим. Висока температура збільшує ступінь кристалічності, а відтак поліпшує механічні властивості деталі. Зазвичай температура обробляння пластмас великої маси, таких як поліетилен (РЕ), поліпропілен (РР), полістирол (PS), знаходиться в інтервалі від 220 до 280 С, тоді як температура форми становить від 30 до 120 С. Пластмаси з високими експлуатаційними характеристиками (поліефірефіркетон PEEK, поліфенілсульфід PPS, рідкокристалічні полімери LCP тощо) потребують температуру маси до 480 С та температуру форми до 200 С. Лиття термопластів під тиском становить основу для всіх інших процесів лиття під тиском і сьогодні є найпоширенішим способом обробляння пластмас. Машини для лиття під тиском, у тому числі ті, про які йдеться у цьому винаході, як правило, складаються з двох частин: вузла впорскування або вузла пластифікації, де гранули пластмаси підготовляють та впорскують під тиском до форми, та корпуса, у якому розташований інструмент (також - форма) і який відкриває та закриває форму. Основу вузла впорскування становить шнековий вал, який також називається шнеком, розташований у циліндрі або корпусі. Внутрішній діаметр циліндра дорівнює зовнішньому 1 UA 98536 C2 5 10 15 20 25 30 35 40 45 50 55 60 діаметру шнека. Цей циліндр у найбільш загальному випадку також називається шнековим циліндром. У задній частині шнекового циліндра знаходиться контейнер, який заповнюється гранульованою пластмасою. Крізь отвір (засіб заповнення) гранули засипаються до циліндра. Під дією привода шнек провертається у циліндрі, подаючи гранули вперед. При литті термопластів шнековий циліндр підігрівається зовнішніми електричними нагрівачами. Завдяки цьому нагріванню та особливій геометрії шнека гранули не лише просуваються, а й скріплюються, внаслідок чого пластмаса плавиться, пластифікується та гомогенізується. На кінці шнекового циліндра знаходиться сопло, яке утворює перехід до форми. У ході дозування формувальна маса звичайно просувається крізь перепускний клапан до сопла й накопичується перед ним. Щоб утворити достатній об'єм акумуляції для формувальної маси, вона підштовхується уздовж його осі невеликим тиском (тиском підпору), так що вона може зсуватися у напрямку заповнення контейнера з утворення так званого шнекового тамбура, у якому знаходиться об'єм маси. Тиск підпору діє на розплав, так що він ущільнюється і не штовхає шнек назад. Тиск, який розвивається у розплаві, рухає шнек у зворотному напрямку. Під час операції впорскування шнек чинить осьовий тиск на сопло, внаслідок чого перепускний клапан закривається, і таким чином маса впорскується крізь сопло до форми. Перепускний клапан є елементом ливарної машини. Він складається передусім із запірного кільця, кінця шнека та напірного кільця й насаджений на кінець дозувального шнека. Від його роботи, більш за все, залежить якість ливарного виробу. При операції впорскування перепускний клапан не допускає зворотного витоку розплаву матеріалу до шнека. Він також уможливлює дозування потоку матеріалу від шнека до проміжної зони. Дозувальний шнек, обертаючись, проштовхує пластичний матеріал крізь відчинений перепускний клапан до проміжної зони, після чого шнек відкочується назад уздовж осі на задану відстань. Під час впорскування шнек висувається гідравлічним механізмом уперед. Тиск підпору та запірне кільце обмежують рух шнека у цьому напрямку. У такий спосіб дозований матеріал опиняється у ливарній формі без втрат тиску та маси. Після часткового заповнення на 90-98%, здійснюється перемикання на відновлення тиску. При цьому у циліндрі має залишитися трохи маси (наповнювач залишкової маси), оскільки у іншому випадку тиск не може діяти на масу. Відновлення тиску потрібно для того, щоб компенсувати усадку маси. При оброблянні термопластів часто застосовують трьохзонний шнек. До так званої вхідної зони подаються гранули, які надходять до наступної зони, зони обтискання, де пластмаса пластифікується та ущільнюється (а за потреби дегазується). Далі розплав гомогенізується у зоні дозування й нарешті протискується шнеком крізь перепускний клапан на передній частині шнека, який під підпірним тиском, що збільшується, рухається назад уздовж осі. Відомі різноманітні способи та пристрої для лиття під тиском. Наприклад, у DE 198 03 422 А1 описуються спосіб та пристрій для лиття під тиском волокнистих пластмас. Описаний там спосіб передбачає, що вихідний пластичний матеріал, наприклад, подрібнений чи гранульований, треба подати до пластифікатора, що складається з корпусу екструдера та шнека екструдера, який обертається у корпусі навколо подовжньої осі, піддати у цьому пристрої пластифікації та просунути у напрямку ливарної форми. У зоні пластифікатора до маси пластифікованого матеріалу додають волокнистий матеріал і в ході подальшого транспортування у пластифікаторі змішують з масою пластифікованого матеріалу. Після того пластифіковану масу із вмістом волокон подають до впорскувального пристрою та впорскують крізь впорскуюче сопло до екструзійної матриці, яка складається з принаймні двох частин, де, нарешті, пресують з маси формований виріб. При цьому вихідний пластичний матеріал подають до екструдера крізь подрібнювач, у якому до пластичного матеріалу, якщо необхідно, примішують добавки. Описаний пристрій для здійснення такого способу містить пластифікатор з корпусом екструдера та екструзійним шнеком, який обертається навколо подовжньої осі у корпусі екструдера, засіб дозування волокнистого матеріалу та впорскувальний вузол із впорскуючим циліндром, впорскуючим поршнем та впорскуючим соплом, а також пристрій для лиття під тиском з двох рухомих одна відносно одної половин екструзійної форми. Далі, на початку циліндра екструдера встановлений подрібнювач, який подрібнює пластичний матеріал, нагріває його за рахунок тертя та подає його до екструзійного шнека у циліндрі екструдера. Цей спосіб та пристрій добре зарекомендували себе на практиці, але вони не придатні для обробляння сумішей пластмас, особливо сумішей з принаймні одним поліефірним компонентом, оскільки поліефір при наближенні до своєї точки плавлення чутливо реагує на вологість повітря, тобто має місце гідролітичне скорочення молекулярного ланцюга, що тягне за 2 UA 98536 C2 5 10 15 20 25 30 35 40 45 50 55 60 собою неприйнятні зміни властивостей матеріалу, наприклад, зменшення міцності, або зміну кольору. Такий несприятливий вплив на властивості матеріалу є небажаний у кінцевому продукті, що виробляється. Інші види пластмас, наприклад, поліаміди, при наближенні до точки плавлення або при досягненні її піддаються загрозі окислення, що також тягне за собою зазначені вище недоліки щодо властивостей матеріалу або кінцевої продукції. З метою усунення таких недоліків у ЕР 390873 пропонується пристрій для підготовки термопластичних матеріалів. Цей пристрій містить приймальний контейнер, який зверху може закриватися шлюзом, який щодо завантажуваного пластичного матеріалу повинен бути принаймні суттєво газонепроникним. Для відведення захисного газу з внутрішнього простору або його подання у внутрішній простір, вказаний у внутрішній простір приймального контейнера входить принаймні один трубопровід, розташований вище, ніж верхня межа заповнення контейнера, причому цей трубопровід з'єднаний з вакуум-насосом для газоподібних середовищ або з насосом для захисного газу, а до шлюзу приєднаний ще один трубопровід, пов'язаний з насосом. Така конструкція дозволяє забезпечити проведення, зокрема, сушіння та підігрівання без реакцій розкладу поліефіру. Бажано, щоб приймальний контейнер містив подрібнювальний ніж, лопать мішалки або балансирну мішалку, які також можуть бути герметизовані щодо газу у порожнині контейнера. Крім того, вхідний отвір подрібнювача герметично з'єднаний з циліндром екструдера. Цей пристрій також випробуваний на практиці. Ще один варіант підготовки сумішей різних пластмас наведений у WO 01/68345, де описаний спосіб компресійного лиття сумішей пластмас, зокрема, таких, що містять принаймні один поліефірний компонент та принаймні один модифікуючий компонент, зокрема, повторно використовувані, та пристрій для здійснення такого способу, який дозволяє обробляння таких сумішей пластмас при подальшому підтриманні властивостей матеріалу і який робить можливим відоме суттєве поліпшення властивостей матеріалу таких сумішей у найвищому ступені. Зокрема, коли температура сушіння у приймальному контейнері для поліефірних компонентів наближається до значень точок плавлення одного або кількох модифікуючих компонентів, запобігається повне спікання або утворення агломератів у пристрої попереднього обробляння. Термопластичні поліефірні компоненти, або ПЕТ-суміші у початковому стані, підготовлюють та сушать у станції попереднього обробляння, подібній до описаної в ЕР 390873. Далі підігрітий та висушений ПЕТ-компонент виводять до пластифікатора, де до нього домішують принаймні один модифікуючий компонент. Суміш термопластичного поліефірного компонента та модифікуючого компонента гомогенізують у пластифікаторі та подають у вигляді розплаву до впорскувального вузла, а звідти до відчиненої екструзійної матриці. Обробляння пластмас у пристрої для лиття під тиском суттєво залежить від різноманітних параметрів або властивостей матеріалу, що надходить до пристрою, зокрема, в'язкості, кристалічності, молекулярної будови, орієнтації у поверхневому шарі, можливої анізотропії тощо. На всі ці параметри суттєво впливає спосіб обробляння чи підготовки матеріалу перед пластифікацією або розплавленням. Втім, характер розплавлення та впорскування також чинить помітний вплив на якість кінцевої продукції. У цьому зв'язку, звичайно, треба брати до уваги практичні та економічні міркування, наприклад, час циклу та інші. Особливо доцільно за таких умов звертати увагу не лише на кінцеві продукти, але й на високу якість проміжних продуктів, наприклад, таких, що зазнають зміни форми, як от преформи. В основу цього винаходу покладене завдання створити обережний, ефективний та економічний спосіб перетворення пластмас шляхом лиття під тиском на високоякісні кінцеві або проміжні вироби, такі як преформи. З цією метою створено також відповідний пристрій. Це завдання найкраще вирішується відмінними ознаками п.1 та п.8 формули. Несподівано встановлено, що спосіб та пристрій згідно з винаходом дозволяють також обережно обробляти чутливі або нестабільні, зокрема, гігроскопічні пластмаси або пластмаси з підвищеною вологістю. Крім того, з'являється можливість висушувати й водночас кристалізувати за одну операцію вторинні пластмаси, зокрема, полімер молочної кислоти (PLA), незалежно від їх виду, форми та складу. Далі, пластмаси можна піддавати швидкому повторному використанню з оптимально низькими енерговитратами, з одержанням із вторинної сировини вторинних відновлених кінцевих продуктів або виробів, виготовлених шляхом лиття під тиском з високими значеннями в'язкості, зокрема, такими, що йдуть у порівняння з величинами в'язкості повторно використовуваних матеріалів. Далі, цей спосіб також дозволяє, зокрема, переробляти матеріали, схильні до випаровування, сильно забруднені або з високим вмістом домішок, без погіршення їх механічних та/або плавильних властивостей та одержувати 3 UA 98536 C2 5 10 15 20 25 30 35 40 45 50 55 із вторинної сировини пластмаси або розплави пластмас, придатні для харчових продуктів, тобто такі, що відповідають вимогам нормативних документів для харчової промисловості, стійкі до дії харчових продуктів або сертифіковані згідно з європейським документом IL-SI або вимогами американської Адміністрації харчових продуктів та ліків (FDA). Шкідливі домішки, продукти міграції або забруднення, що містяться у сировині, завдяки цьому способу видаляються у максимально можливому ступені. Згідно з найкращим варіантом здійснення способу продукти, зокрема, преформи, можна одержувати з цінними властивостями за допомогою конструктивно простого та швидкодіючого пристрою. Спосіб згідно з винаходом здійснюється у дві стадії та охоплює підготовку, тобто попереднє обробляння, термопластичного вихідного матеріалу та його подальше обробляння у машині для лиття під тиском. Простіше кажучи, до машини для лиття під тиском особливої конструкції приєднаний підготовчий контейнер, у якому вихідний матеріал проходить попереднє обробляння, завдяки чому до машини для лиття під тиском потрапляє лише особливим чином підготовлений матеріал з особливими властивостями, який піддають розплавленню та впорскують до ливарної форми. Першу операцію підготовки, попереднє обробляння або рециклювання термопластичного матеріалу, в усіх кращих варіантах виконання здійснюють у приймальному контейнері або реакторі. Пластичний матеріал, що підлягає оброблянню, подають до цього приймального контейнера або реактора й обробляють при постійному перемішуванні або пересуванні та/або подрібненні за підвищеної температури. Для перемішування та підігрівання пластичного матеріалу реактор містить принаймні одну, бажано кілька розташованих одна над одною площин, де розташований засіб для подрібнення або перемішування, який обертається навколо вертикальної осі й має кромки, що взаємодіють з матеріалом, подрібнюючи та/або перемішуючи його. Від цього засобу для подрібнення або перемішування матеріал набуває механічну енергію, яка здійснює нагрівання при одночасному перемішуванні та пересуванні матеріалу. Нагрівання відбувається за рахунок перетворення наданої механічної енергії. М'який, але постійний рух полімерного матеріалу має суттєві переваги. У такий спосіб запобігається грудкування або злипання матеріалу у критичних інтервалах температур, а відтак частки не склеюються між собою аж до досягнення достатньої кристалізації їх поверхні. Крім того, завдяки цьому руху стає можливою підвищена температура процесу. М'який та постійний рух, запобігаючи склеюванню часток, дозволяє також підтримувати досить високу температуру у реакційному контейнері, через що кожна частка нагрівається до потрібної температури та підтримується при ній. Водночас цей рух сприяє виділенню молекул, які мігрують з поверхні часток. З цією метою краще застосовувати інструменти на різних рівнях при безперервному веденні процесу або мішалки у періодичному процесі. Такі реактори є відомі й випробувані на практиці. Це, наприклад, „система рециклювання пластмас EREMA PC" або "одно- або двохступінчасті установки VACUREMA". Попереднє обробляння здійснюють при температурі нижче точки плавлення, краще вище точки скління пластичного матеріалу, завдяки чому полімерний матеріал рівномірно та стійко рухається й перемішується. У такий спосіб пластичний матеріал кристалізується, висушується та очищується за одну операцію. Серед обраних матеріалів можна навести, серед інших, полімолочну кислоту (PLA), поліетилен високої щільності (HDPE), поліетилен низької щільності (LDPE), поліпропілен (РР), полікарбонат (PC), полістирол (PS), поліетиленнафталат (PEN), поліамід (РА), поліімід (РІ), полігідроксілужну кислоту (РНА), сополімери стиролу, як акрил онітрилбутадієнстирол (ABS), стирол акрилонітрил (SAN), поліметилметакрилат (РММА) та/або біополімери, зокрема, на основі крохмалю або крохмальних сумішей. Також придатні суміші цих пластмас, наприклад, РЕТ/РЕ, PET/PA, PP/PA тощо. Пластичний матеріал завжди виступає у вигляді принаймні частково кристалічних, або некристалічних чи аморфних гранул, плівок або регенерату. Але він також може мати форму попередньо подрібнених аморфних відходів плівок, зокрема, для глибокого витягування, завтовшки, зокрема, від 100 мкм до 2 мм, відходів тонких плівок з установок витягування завтовшки, зокрема, 5-100 мкм та/або відходів волокон та прочосу. Крім того, пластмаси можуть існувати у вигляді відходів пляшок та відходів лиття під тиском. Конкретні параметри процесу, зокрема температура, визначаються в залежності від форми та товщини матеріалу й, природно, від виду полімеру. 4 UA 98536 C2 5 10 15 20 25 30 35 40 45 50 55 60 Спосіб здійснюють із дискретними полімерними матеріалами, зокрема, у вигляді гранул, лусок тощо, краще в одноступінчастому реакторі VACUREMA. Такий реактор має усі перелічені вище переваги й може працювати під вакуумом. З полімерними матеріалами у вигляді тонких плівок, волокон або прочосу спосіб краще здійснювати в одноступінчастому реакторі EREMA PC. Тут процес можна вести також під атмосферним тиском, без вакууму. Даний реактор також забезпечує вищезазначені переваги. Спосіб можна здійснювати у дві стадії. Так, наприклад, можна завантажувати суміш кристалічних та некристалічних гранул або лусок в якості матеріалу, що очищується, до кристалізатора-сушарки двохступінчастого реактора VACUREMA. Вхідний кристалізаторсушарка містить подрібнювальний або перемішувальний засіб, який обертається навколо вертикальної осі й має робочі кромки, що подрібнюють та/або перемішують матеріал. Внаслідок такої подрібнювальної або перемішувальної дії матеріал набуває механічну енергію, яка підігріває матеріал, водночас перемішуючи та рухаючи його. Нарешті, підігрітий, підсушений та попередньо кристалізований матеріал надходить на основне обробляння. Щоб оптимально проводити першу стадію способу згідно з винаходом, можна, наприклад, передбачити пристрій, який містить контейнер для обробляння пластичного матеріалу, причому матеріал до контейнеру надходить крізь вхідний отвір та захоплюється принаймні одним приєднаним до бічної стінки контейнера шнеком, а у донній частині контейнера встановлений принаймні один засіб, що обертається навколо вертикальної осі й має кромки, які подрібнюють та/або перемішують матеріал. Вхідний отвір шнека знаходиться приблизно на висоті цього засобу, і бажано, щоб до нього був підведений приєднаний до контейнера принаймні один трубопровід для утворення вакууму та/або подання газу до порожнини контейнера. Така конструкція здійснена, наприклад, у реакторі VACUREMA або у реакторі EREMA PC. У такому варіанті спосіб працює у цілому задовільно, але при оброблянні таких видів пластмас, які є чутливі до кисню повітря та/або вологи, їх треба захищати від шкідливих впливів шляхом очищення контейнера або поданні усередину контейнера захисного газу. Виявилося, що у деяких випадках ступінь гомогенізації пластичного матеріалу, що надходить до шнека, є недостатнім, зокрема, у порівнянні з досягнутим ступенем висушування таких пластмас, які для запобігання свого розкладання мають бути повністю сухими вже до початку пластифікації. Витрати на сушіння міцних плівок зростають з товщиною, внаслідок чого такі матеріали доводиться сушити за спеціальними технологіями, наприклад, зневодненим повітрям, у спеціальних сушарках. Втім, такі сушарки працюють в інтервалі температур, придатному лише для кристалічних матеріалів, тоді як аморфні матеріали у них склеюються, а потім спікаються. Це означає, що операція сушіння має передувати операції кристалізації. Але оскільки матеріал у контейнері довго обробляється подрібнювальним засобом, виникає загроза, особливо у безперервному режимі роботи пристрою, що окремі частки пластмаси надто рано будуть захоплюватися відвідним шнеком, тоді як інші частки потраплять туди надто пізно. Зарано захоплені частки пластмаси залишаться відносно холодними, тобто недостатньо підготовленими, й матеріал надійде до вузла впорскування неоднорідним. Щоб уникнути цього та суттєво поліпшити однорідність матеріалу, що виходить з контейнера, спосіб за винаходом можна вести у додатковому пристрої у якому до вхідного отвору основного контейнера був приєднаний відповідний отвір принаймні одного додаткового контейнера, у якому таким саме чином передбачений засіб, що обертається навколо вертикальної осі у придонній зоні контейнера. Також два або більше контейнерів встановлюються послідовно, й пластмаса при оброблянні має проходити крізь ці контейнери по черзі. З першого контейнера виходить вже попередньо подрібнений, підсушений та ущільнений, а відтак попередньо гомогенізований матеріал, який прямує до наступного контейнера. Таким чином запобігається надходження непідготовленого, тобто холодного, не ущільненого, не подрібненого або неоднорідного матеріалу безпосередньо до витягувального шнека або до вузла впорскування або через витягувальний шнек до приєднаного екструдера тощо. Зазначені переваги забезпечуються також тим, що у другому або у ще одному наступному контейнері відбувається обробляння термопластичного матеріалу у вакуумі або в атмосфері захисного газу. Переріз надлишкового потоку є, як правило, невеликим, й вирівнювання тиску помітно дроселюється. Крім того, пробки суміші, що утворюються у попередньому контейнері, частково блокують вихідний отвір цього контейнера, що допомагає досягти потрібного ущільнення. Ці умови стають особливо сприятливими, коли вихідні отвори як попереднього, так і наступного контейнерів знаходяться принаймні приблизно на висоті подрібнювального засобу у цих контейнерах, приєднаного до дна контейнерів. Засіб, що обертається у цих контейнерах 5 UA 98536 C2 5 10 15 20 25 30 35 40 45 50 55 60 використовує відцентрову силу для подання у бік вихідного отвору, що сприяє належному заповненню перепускного перерізу потоку матеріалу. Згідно з одним із кращих варіантів здійснення винаходу вихідний отвір з'єднується з вхідним отвором за допомогою зв'язувального трубопроводу, у якому встановлено запірний засіб. Таким чином досягається повне ущільнення між обома контейнерами, що повністю виключає втрати вакууму або захисного газу. У найпростішому випадку цей запірний засіб згідно з винаходом являє собою затвор, який лишається зачиненим, поки у наступному контейнері йде обробляння у вакуумі або в атмосфері захисного газу. За таких умов, звичайно, безперервне ведення процесу стає неможливим. Втім, згідно з одним із кращих варіантів здійснення винаходу, можна передбачити шлюз, зокрема, шлюзовий затвор, який забезпечить підтримання належного ущільнення між обома контейнерами й уможливить безперервний режим. До комірок шлюзу можна відомим чином закачувати або відкачувати газ. Вакуум, утворений у наступному контейнері, підтримує всмоктування обробленого матеріалу з попереднього контейнера. Така конструкція дозволяє встановлювати контейнери, як правило, на однаковій висоті. Втім, якщо бажано поліпшити заповнення наступного контейнера під дією сили тяжіння, згідно з іншим варіантом здійснення винаходу можна передбачити таке виконання, коли попередній за ходом просування матеріалу контейнер розташований вище наступного контейнера. Останній можна також приєднати бічною стінкою до середини або верхньої частини попереднього так, щоб він завантажувався через кришку. Цю першу стадію способу можна, як зазначалося, доцільним чином здійснювати у відповідному пристрої у два етапи. У такому варіанті здійснення способу провадять двохступінчасте обробляння матеріалу, що надходить, причому в ході попереднього обробляння у пристрої попереднього обробляння не відбувається пластифікація матеріалу, але має місце кристалізація та/або певне попереднє ущільнення з одночасною сушкою. Попереднє ущільнення відбувається при відповідній температурі шляхом підведення механічної енергії до матеріалу. Зокрема, температура підвищується або регулюється за рахунок механічного обробляння матеріалу, тобто енергія обертання принаймні одного перемішувального та/або подрібнювального засобу перетворюється на теплову енергію з урахуванням відповідних втрат на тертя. У ході основного обробляння у пристрої основного обробляння матеріал далі висушується при підвищеній температурі, дегазується, а за потреби також кристалізується, знаходячись протягом встановленого середнього часу під глибоким вакуумом. Знову відбувається механічне нагнітання або ущільнення матеріалу, й останній набуває енергії за допомогою принаймні одного перемішувального та/або подрібнювального засобу, який завдяки своєму обертанню надає матеріалу відповідну теплову енергію, надалі підігріваючи його. Основне обробляння, що здійснюється під вакуумом, зменшує остаточну вологість до заданої середньої величини, а також сприяє видаленню шкідливих летких речовин з матеріалу. Температуру протягом основного обробляння підтримують нижче точки плавлення матеріалу. Однак при цьому температура має бути якомога високою. Пристрої, докладно описані у ЕР 123 771, ЕР 90 873, AT 396 300, AT 407235, AT 407 970, AT 411 682, AT 411 235, AT 413 965, AT 413 673 або AT 501 154, прийняті у цьому описі з усіма їх кращими конструкційними варіантами і становлять невід'ємну частину цього винаходу. Такі пристрої також випробувані на практиці й відомі як „система рециклювання пластмас EREMA РС„ або „одно- або двохступінчасті установки VACUREMA,,. Пластичний матеріал після підготовки або попереднього обробляння надходить на другу стадію способу згідно з винаходом - пластифікацію пластичного матеріалу, що подається з контейнера попереднього обробляння, та лиття під тиском у ливарному пристрої. Пластифікація здійснюється за допомогою, краще безпосередньою, екструдера ливарної установки, з'єднаного з вузлом основного обробляння або різальним ущільнювачем. Завдяки прямому вакуум-щільному з'єднанню вакуум у пристрої основного обробляння можна підтримувати у вхідній зоні екструдера. Екструдер часто містить зону пластифікації, до якої примикає зона компресії та підпору. До цієї зони підпору може примикати зона дегазації або відведення, у якій за допомогою вакууму, зокрема, глибокому вакууму, леткі речовини відсмоктуються з розплаву. Можна передбачити одно- або багатоступінчасту дегазацію; також можна послідовно встановити кілька зон компресії та декомпресії з різними величинами розрідження. Таким чином вдається також випаровувати домішки, які погано піддаються випаровуванню. Відповідним підбором температур та часу перебування на попередньому та основному оброблянні можна встановлювати значення в'язкості розплаву на виході екструдера та ливарного виробу, одержаного з цього розплаву. Досить довге перебування та досить високі 6 UA 98536 C2 5 10 15 20 25 30 35 40 45 50 55 температури у вакуумі позитивно впливають на в'язкість, або дозволяють досягти реполімеризації. Відомі такі типи машин для лиття під тиском, як поршневі, черв'ячно-поршневі машини та черв'ячні преси. До 1956 року застосовувалися переважно поршневі ливарні машини. До сучасних черв'ячно-поршневих машин пластмаси надходять у вигляді гранул з контейнера, підхоплюються шнеком, подрібнюються та обрізуються. Тепло тертя, що виникає при цьому, разом з теплом циліндра, який нагрівається ззовні, забезпечують відносну однорідність розплаву. Останній збирається перед вістрям шнека при його зворотному ході. Під час впорскування тиск у шнеку створюється гідравлічним або механічним приводом. При цьому розплав знаходиться під високим тиском (здебільшого від 500 до 2000 бар), на відміну від ливарних пресів. Він протікає крізь перепускний клапан, який витискається у сопло ливарної форми, а за потреби й систему нагрівальних каналів (вона звичайно присутня у сучасних формах серійного випуску) та ливниковий канал, і втискується до формоутворюючої порожнини ливарної форми з постійною температурою. Знижений тиск працює як тиск дожимання лише доти, доки розплав не застигне з утворенням ливника (заморозиться). У такий спосіб додатково компенсується об'ємна усадка при охолодженні. Завдяки цим заходам досягається збереження розмірів та належна якість поверхні. Тоді розпочинається обертання шнека. Поки маса, що очікує впорскування, готується для формування наступного виробу, деталь, що знаходиться у формі, може охолоджуватися аж до застигання осердя (рідкого ядра). Далі форма розчиняється й виштовхує готовий виріб. Пластифікація гранул під час обертання шнека, за потреби при підтримці зовнішніх нагрівачів, забезпечує надзвичайно однорідний розподіл температур. Впорскування здійснюється, як зазначалося, шляхом осьового руху самого шнека. Таким чином, шнек бере на себе також функцію поршня. Це сприяє високій якості продукції та скороченню часу циклу й дозволяє одержувати деталі великих розмірів. Корпус має запобігати дії тиску впорскування та тиску утримання на розділену форму. Після закінчення часу остаточного охолодження форма має відчинитися, виштовхнути готовий виріб і знову зачинитися. Пристрій зачинення зазвичай містить допоміжні елементи (виштовхувач) для надійного витягання деталі. Блок управління виставляє всі важливі параметри процесу. Водночас він здійснює повний контроль процесу, якщо він провадиться в автоматичному режимі. Технологічний процес лиття під тиском містить по суті наступні операції: - дозування та пластифікація; - впорскування та дожимання до точки запечатування; - охолодження; - видалення за форми. Впорскування розплаву здійснюють здебільшого шляхом гідравлічного подання шнека, причому перед соплом знаходиться кільце перепускного клапана, завдяки чому розплав не може під дією протитиску затікати назад до каналів шнека. Швидкість подання регулюється, через що утворюється чітко визначений „впорскувальний" потік розплаву. Впорскувальний потік може рухатися кількома струменями на різній висоті, утворюючи „профіль впорскування". У принципі розплав треба впорскувати до порожнини форми настільки швидко, наскільки це дозволяють обмеження впорскувального потоку, необхідні для запобігання пошкодження матеріалу. Тиск гідравліки мусить обережно регулюватися на якомога низькому рівні, але так, щоб підтримувати задані параметри впорскувального потоку. Розплав, впорскнутий до форми, швидко охолоджується, що призводить до об'ємної усадки, яку необхідно компенсувати тиском дожимання. Але необхідний для цього тиск не мусить спричинювати непотрібно високих власних напружень у деталі. Також при перемиканні тиску впорскування на тиск дожимання (після 98% заповнення форми) треба уникати надлишкового впорскування. Якщо у формі діє повний тиск впорскування, це тягне за собою завеликі навантаження на форму та її запірний пристрій, що може привести до розчинення площини розділу за рахунок надто високого внутрішнього тиску, й тоді розплав заллється до проміжного простору („перевпорскування", утворення „плаваючих кірок"). При безперервному охолодженні розплаву у формі на тонких ділянках стінок, особливо у точці впорскування, утворюються заморожені плівки розплаву, які унеможливлюють подальше подання до порожнини під тиском дожимання. У цей момент тиск дожимання можна зняти. Якщо маса виробу більше не змінюється, це означає, що досягнута точка запечатування, тобто максимально прийнятний час дії тиску дожимання або величина цього тиску. Щоб уникнути утворення власних напружень, бажано не підтримувати тиск утримання постійним, а 7 UA 98536 C2 5 10 15 20 25 30 35 40 45 50 55 60 додержуватися його профілю, зменшуючи максимальний досягнутий тиск дожимання у два або три прийоми. Впорскуваний розплав збирається у передньому об'ємі шнека, перед перепускним клапаном. У вузлі впорскування відбувається пластифікація гранул під спільною дією конвекції тепла через нагріті стінки циліндра та тепла тертя, що розвивається при обертанні шнека. Обертаючись, шнек пересуває розплавлену масу у своєму передньому об'ємі, причому шнек, як правило, відкочується назад під тиском, який розвивається у його передньому об'ємі під час транспортування маси. Завдяки підвищеному тертю при обертанні шнека розплав краще гомогенізується, наприклад, під дією протитиску („підпірного тиску"), який розвивається у шнеку, або за рахунок підвищених обертів шнека (колової швидкості). Надто велике тертя шнека створює механічні навантаження на розплав, які можуть призвести до утворення пластмаси, а тому його необхідно обмежувати. Орієнтовно приймається максимальне значення колової швидкості 0,2-0,3 м/с. Якщо система управління машиною не здатна безпосередньо регулювати колову швидкість, треба зчитувати відповідне число обертів за хвилину. Для підтримання рівномірності розплавлення зазвичай встановлюють тиск від 40 до 150 бар. Для коротких шнеків (вирішальну роль відіграє співвідношення довжина/діаметр) необхідно забезпечувати вищий підпірний тиск, ніж для довгого шнека, який сам по собі дозволяє рівномірний підігрів та гомогенізацію. Звичайно співвідношення довжина/діаметр у шнеках становить від 18 до 22. Щоб видалити відливки з форми, їх необхідно в достатньому ступені охолодити. Температура видалення залежить від матеріалу і вказується постачальниками матеріалів. У будь-якому разі після видалення не дозволяється жодне наступне витягування чи пластична деформація деталей, наприклад, за допомогою виштовхувача. Необхідний час охолодження складається з часу дозування та часу остаточного охолодження. В ідеалі бажано протягом часу дозування досягти температури видалення з форми. Але часто доводиться передбачати ще час додаткового охолодження, чим відповідно подовжується час циклу. Важливими факторами для часу охолодження є температура форми, температура маси при впорскуванні, теплопровідність матеріалу форми, теплопровідність та тепло перенесення оброблюваної пластмаси, а також товщина стінок відливка. Останній фактор має вирішальне значення. Час охолодження, встановлений для даного матеріалу у залежності від товщини стінок, зчитується з діаграм виробника матеріалу. Завдяки корисному сполученню цих окремих стадій способу або послідовному з'єднанню обох окремо встановлених пристроїв виникає можливість у простий спосіб одержувати високоякісні продукти. Особливий ефект забезпечує сполучення безперервно працюючого різального ущільнювача з переривчасто працюючим осьовим шнековим впорскувальним пристроєм, у якому різальний ущільнювач, бажано, прямо, безпосередньо з'єднаний без проміжного ступеню з пристроєм для лиття під тиском. При підготовці пластичного матеріалу, як у випадку згідно з винаходом, коли матеріал не лише ретельно перемішується, але й підігрівається, він розм'якшується до клейкості, але ще залишається дискретним, і завдяки цьому стану підготовлений у такий спосіб полімерний матеріал не просипається над відчиненою лійкою, а вільно затікає до шнекового вузла впорскування. Саме у разі шнекового пристрою для лиття під тиском процес подання, серед інших моментів, є вирішальним, для оптимального ведення процесу, бо в такий спосіб підготовлений пластичний матеріал набуває підвищеної щільності у порівнянні з непідготовленими лусками. Отже, необхідно, щоб підготовлений полімерний матеріал з різального ущільнювача прямо й безпосередньо примусово надходив до вхідної зони шнекового впорскувального пристрою або протискувався туди, щоб досягти бажаного ступеню заповнення. З одного боку, це уможливлює обробляння чутливих чи нестабільних, наприклад, гігроскопічних, матеріалів або пластмас з підвищеним вмістом вологи, при досягненні високої якості, бо саме у цьому розм'якшеному та підігрітому стані дискретні частки пластмас з розвиненою поверхнею є дуже чутливі до окислення або гідролітичного розкладу. Завдяки такому примусовому поданню, або прямому безпосередньому сполученню, або прямому безпосередньому з'єднанню різального ущільнювача з пристроєм для лиття під тиском підготовлений матеріал рухається під дією перемішувального засобу у різальному ущільнювачу у напрямку пристрою для лиття під тиском, внаслідок чого досягається підвищений ступінь заповнення вхідного простору форми, оскільки розм'якшені луски мають вищу щільність, ніж 8 UA 98536 C2 5 10 15 20 25 30 35 40 45 50 55 60 луски, що не пройшли попереднього обробляння. Результат полягає у тому, що шнек у пристрої для лиття під тиском можна виконати коротшим, а також скорочується час циклу лиття під тиском і процес у цілому прискорюється. Такі комбіновані пристрої на практиці призначені передусім для виготовлення нових ПЕТ пляшок із старих ПЕТ пляшок. Спосіб здійснюється таким чином, що уживані ПЕТ пляшки, які підлягають рециклюванню, за потреби попередньо очищені, надходять до процесу й нарешті потрапляють до різального ущільнювача. З метою, з одного боку, видалення забруднень з матеріалу або усунення неприємних запахів тощо, а з другого боку, досягнення необхідної якості ПЕТ матеріалу, відомого своєю чутливістю до вологи, або поліпшення його якості шляхом підвищення в'язкості, необхідно здійснювати відповідну спеціальну підготовку чи обробляння. Просте перемішування та подрібнення ПЕТ пляшок, як правило, не є достатнім. У ході обробляння, між іншим, підвищують температуру та доводять частки полімеру до розм'якшення, але так, що вони ще лишаються дискретними, і підтримують у такому стані певний заданий час. До речі, у такий спосіб забезпечується, як зазначалося вище, придатність кінцевої продукції для харчових цілей та відповідність підвищеним вимогам до якості. Саме при виготовленні масової продукції, як ПЕТ пляшки та подібні, досягнутий час на виготовлення одиничної пляшки набуває величезного значення для ефективності установки. На виготовлення однієї пляшки за стандартних умов витрачається біля 8-10 секунд. Такі ПЕТ пляшки, як зазначалося, часто одержують литтям під тиском. Комбінована установка згідно з винаходом уможливлює скорочення часу на виготовлення однієї пляшки принаймні на 2 секунди, що зберігає щонайменше 20% часу. Саме у масовому виробництві навіть невеликі прискорення процесу часто призводять до суттєвого здешевлення продукції. Подальші кращі варіанти здійснення способу та кращі варіанти виконання пристрою описані у залежних пунктах формули. Отже, та обставина, що шнек прямо впорскує під високим тиском до ливарної форми розплав, накопичений у підпірному просторі перед соплом, шляхом його осьового пересування, або те, що шнек діє на розплав як поршень, розвиваючи високий тиск, забезпечує створення простого та економічного способу або розробку простого та економічного пристрою. Так, шнек при своєму осьовому русі під зниженим тиском витискує розплав до впорскувального горщика, який відокремлений від корпуса, але знаходиться з ним у проточному сполученні, а звідти розплав впорскується під високим тиском до ливарної форми поршнем, який діє незалежно від шнека. Завдяки такій конструкції пристрою з відокремленим впорскувальним горщиком підвищується продуктивність процесу внаслідок скорочення часу циклу. При цьому всі операції попереднього обробляння, або підготовки, та/або передання, та/або лиття під тиском матеріалу здійснюються під вакуумом або в атмосфері захисного газу, чим запобігається окислення або гідролітичне розщеплення пластичного матеріалу. У цьому зв'язку особливо привабливим є конструкційно просте рішення, коли корпус містить вхідний отвір, до якого приєднаний випускний отвір приймального контейнера. Вони з'єднані, наприклад, радіально чи тангенціально, зокрема, безпосередньо, краще у газо- чи вакуумнепроникному виконанні, причому випускний отвір доцільно розташувати у бічній стінці поблизу дна приймального контейнера, зокрема, на висоті перемішу вального засобу. Крім того, бажано передбачити, зокрема, між шнеком та ливарною формою принаймні один фільтр для розплаву та/або прилаштувати до шнекового пристрою для лиття під тиском зворотний запір, зокрема, у вигляді розташованого між впорскувальним поршнем та шнеком та/або у каналі зворотного клапана. Краще, коли приймальний контейнер працює у безперервному режимі, а шнековий пристрій для лиття під тиском - у переривчастому режимі. Далі винахід описується без будь-яких обмежень на прикладі наступних кращих варіантів здійснення: Фіг.1 зображує перший варіант виконання пристрою згідно з винаходом без впорскувального горщика; Фіг.2 зображує другий варіант виконання пристрою згідно з винаходом з впорскувальним горщиком. Пристрій за фіг.1 містить по суті реактор або різальний ущільнювач 1, до якого прямо приєднаний, краще у вакуум-непроникному виконанні, шнековий пристрій 10 для лиття під тиском, представлений у частковому розрізі. Завдяки такій оптимальній комбінації уможливлюється одержання попередньо формованих заготовок з пластмас, зокрема, з ПЕТ матеріалів, зокрема, з лусок. 9 UA 98536 C2 5 10 15 20 25 30 35 40 45 50 55 60 Для перемішування та підігрівання пластичного матеріалу слугує реактор 1. Цей реактор, або різальний ущільнювач 1, та його робота вже детально розглянуті вище і тут оминаються. Він містить подрібнювальний або перемішувальний засіб 12, який обертається навколо вертикальної осі 8 і оснащений робочими кромками, що подрібнюють та перемішують матеріал. Завдяки цьому подрібнювальному або перемішувальному засобу полімерний матеріал, що надходить до різального ущільнювача, перемішується та йому надається механічна енергія, через що відбувається підігрівання, але не розплавлення, полімерного матеріалу, який водночас перемішується та просувається вперед. Це обробляння здійснюють під вакуумом. Таким чином здійснюється не лише висушування гігроскопічних матеріалів, як от ПЕТ, полімолочна кислота тощо, але водночас, за потреби, кристалізація аморфних матеріалів, як полістирол, а також їх дегазація або очистка. Також можна збільшувати граничну в'язкість, якщо завантажувати до реактора 1 попередньо підсушені луски ПЕТ у двохступінчастій системі. Після такого попереднього обробляння матеріал завантажують до шнекового пристрою 10 для лиття під тиском. Приєднаний до різального ущільнювача 1 пристрій для лиття під тиском являє собою так званий шнековий пристрій 10 для лиття під тиском. Він та його робота вже детально розглянуті вище і тут оминаються. Шнековий пристрій 10 для лиття під тиском містить шнек 16, встановлений у корпусі 17. На фіг.1 представлений варіант без впорскувального горщика 35, тоді як варіант із впорскувальним горщиком 35 показаний на фіг.2. Вхідний отвір 27 шнека 16 знаходиться приблизно на висоті перемішувального засобу 12 або відповідає відстані перемішувального засобу 12 від дна, й він бажано оснащений принаймні одним приєднаним до різального ущільнювача 1 трубопроводом для утворення вакууму або для подання газу до порожнини контейнера. Вхідний отвір 27 з'єднаний прямо тангенціально у газо- або вакуумнепроникному виконанні з випускним отвором 15 різального ущільнювача 1. Крім того, корпус 17 шнека 16 у напрямку привода 20 виконаний газонепроникним. У напрямку ливарної форми герметичність у достатньому ступені забезпечується самим розплавом. Ливарна машина звичайно складається з двох частин, а саме вузла впорскування, або вузла пластифікації, де гранули пластмаси проходять підготовку та впорскуються до форми, та корпуса, який містить форму, відкриває та закриває її. На фіг.1 та 2 зображений лише вузол впорскування, або вузол пластифікації. Внутрішній діаметр корпуса 17 дорівнює зовнішньому діаметру шнека 16. Різальний ущільнювач 1 приєднаний до задньої частини корпуса 17. Шнек 16 приводиться до дії двигуном 20. Крізь вхідний отвір 27 до корпуса 17 завантажують попередньо підігрітий або розм'якшений, але ще дискретний матеріал. Під дією привода 20 шнек 16 обертається у корпусі 17, транспортуючи матеріал уперед. При литті термопластичних матеріалів корпус 17 може обігріватися ззовні поясами електричних нагрівачів. Завдяки цьому теплу та особливій геометрії шнека 16 гранули не лише транспортуються, але й розрізаються, а відтак пластмаса розтоплюється, пластифікується та гомогенізується. На вістрі корпуса знаходиться сопло 25 (на фіг.1 не показане), яке утворює перехід до ливарної форми. Протягом операції дозування розплавлену формувальну масу подають, переважно крізь перепускний клапан, який може бути передбачений, до сопла 25, а перед ним вона накопичується у підпірній зоні 26. Щоб забезпечити достатню підпірну зону 26 для формувальної маси, шнек 16 навантажується уздовж осі лише зниженим тиском (тиском підпору), а тому може відкочуватися назад у напрямку різального ущільнювача 1 або двигуна 20 (див. стрілку). Через те між перепускним клапаном та соплом 25 утворюється так званий передній простір 26 шнека, у якому накопичується обсяг маси. Тиск підпору діє проти розплаву, отже, розплав ущільнюється, і шнек 16 не відходить назад. Рухає назад шнек 16 тиск, що розвивається у розплаві. При наступній операції впорскування шнек 16 знову притискується уздовж осі до сопла 25, при цьому перепускний клапан зачиняється, а відтак маса впорскується до ливарної форми крізь сопло 25. Отже, шнековий пристрій 10 для лиття під тиском працює переривчасто, а на відміну від фіг.2 він не містить впорскувального горщика. Цей варіант виконання утворює просту та економічну конструкцію. За потреби можна також передбачити фільтр для фільтрації розплаву. На фіг.2 зображений інший варіант виконання, який забезпечує підвищення продуктивності. Тут розплавлений матеріал від шнека 16 у корпусі 17 через канал 37, за потреби оснащений перепускним клапаном, втискується до додаткового впорскувального горщика 35, а звідти під 10 UA 98536 C2 5 дією поршня 36, який працює незалежно від шнека 16, під високим тиском впорскується крізь сопло 25 до форми. У цьому випадку використовується час впорскування для утворення розплаву у соплі, завдяки чому загальний час циклу скорочується. В обох варіантах різальний ущільнювач 1 працює безперервно, а впорскувальний екструдер 10 - переривчасто. Можна передбачити пристрої для фільтрування розплаву. 10 ФОРМУЛА ВИНАХОДУ 15 20 25 1. Спосіб лиття під тиском пластичного матеріалу, зокрема термопластичного матеріалу, у якому вихідний пластичний матеріал, що підлягає оброблянню, зокрема, присутній у формі куско- або часткоподібних полімерних одиниць або пластівців, спочатку піддають попередньому оброблянню або підготовці, підігрівають і розм'якшують у принаймні одному безперервно працюючому різальному ущільнювачі (1) при постійному перемішуванні або подрібненні, якщо необхідно, при температурі нижче точки плавлення, краще вище точки склування пластичного матеріалу, причому для перемішування та підігрівання пластичного матеріалу краще застосовують принаймні один подрібнювальний або перемішувальний засіб (12) з робочими кромками, які чинять на продукт подрібнювальну та/або перемішувальну дію, попередньо оброблений і розм'якшений у такий спосіб все ще дискретний пластичний матеріал передають безпосередньо та негайно до переривчасто працюючого шнекового пристрою (10) лиття під тиском, який прямо і безпосередньо приєднаний до різального ущільнювача (1) і у якому шнек (16) обертається у корпусі (17) і виконаний з можливістю пересуватися уздовж своєї осі та діяти 11 UA 98536 C2 5 10 15 20 25 30 35 40 45 50 55 як поршень, пластифікують усередині нього і впорскують у формувальний вузол, наприклад преформу, який відрізняється тим, що пластичний матеріал стискають шляхом силового подання, завдяки руху перемішувального та подрібнювального засобу (12), у зону збирання шнекового пристрою (10) лиття під тиском. 2. Спосіб за п. 1, який відрізняється тим, що шнеком (16) впорскують розплав за рахунок його осьового пересування під високим тиском до ливарної форми, або шнеком (16) діють на розплав як поршень, утворюючи (високий) тиск. 3. Спосіб за п. 1, який відрізняється тим, що шнеком (16) стискають розплав при його осьовому пересуванні під зниженим тиском до просторово відокремленого від корпуса (17), але такого, що знаходиться у потоковому сполученні з ним, впорскувального горщика (35) і що звідтіля розплав впорскують під високим тиском за допомогою поршня (36), зокрема такого, що працює незалежно від шнека (16), до ливарної форми. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що всі операції попереднього обробляння або підготовки та/або транспортування, та/або лиття під тиском матеріалу здійснюють у вакуумі або в атмосфері захисного газу. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що розплав фільтрують у шнековому пристрої (10) для лиття під тиском. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що нагрівання здійснюють за рахунок передання матеріалу механічної енергії через перемішувальний та подрібнювальний засіб. 7. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що матеріал у подрібнювальному ущільнювачі (1) кристалізують, висушують та/або очищують, та/або одночасно з нагріванням, особливо, на одному етапі, підвищують граничну в'язкість. 8. Пристрій для здійснення способу за будь-яким з пп. 1-7 з принаймні одним безперервно працюючим різальним ущільнювачем (1), який є суттєво циліндричним і має придонну зону (3) та бічну стінку (2) і у якому знаходиться принаймні один перемішувальний або оброблювальний засіб (12), за допомогою якого пластичний матеріал, що там присутній та підлягає підготовленню, може бути перемішаний, підігрітий, розм'якшений та, за необхідності, подрібнений, причому шнековий пристрій для лиття під тиском, виконаний з можливістю переривчастої роботи, прикріплений безпосередньо до приймального контейнера, шнековий пристрій (10) для лиття під тиском у корпусі (17) містить шнек (16) для транспортування попередньо підготовленого матеріалу з приймального контейнера та для подальшої пластифікації матеріалу, шнек (16) встановлений з можливістю осьового ковзання у корпусі (17) та дії як поршень, який створює тиск на розплав, який відрізняється тим, що корпус (17) шнекового пристрою (10) для лиття під тиском має вхідний отвір (27), яким він приєднаний прямо, безпосередньо і без проміжних елементів до вихідного отвору різального ущільнювача (1), а перемішувальний або подрібнювальний засіб (12), вихідний отвір (15) і шнековий пристрій (10) для лиття під тиском виконані таким чином, що підготовлений пластичний матеріал може бути стиснутий через силове подання у вхідний отвір (27) шнекового пристрою (10) для лиття під тиском. 9. Пристрій за п. 8, який відрізняється тим, що корпус (17) з вхідним отвором приєднаний радіально або тангенціально до вихідного отвору (15) різального ущільнювача (1), краще у газонепроникному виконанні або під вакуумом, причому краще, щоб вихідний отвір (15) був виконаний у бічній стінці (2) поблизу дна (3) різального ущільнювача (1), особливо, на висоті перемішувального і подрібнювального засобу (12). 10. Пристрій за п. 8 або 9, який відрізняється тим, що шнеком (16) забезпечено впорскування розплаву, накопиченого у підпірній зоні (26) перед соплом (25), крізь сопло (25) прямо до ливарної форми шляхом пересування вздовж осі під високим тиском. 11. Пристрій за будь-яким з пп. 8-10, який відрізняється тим, що включає впорскувальний горщик (35), розташований за корпусом (17), зокрема, у потоковому сполученні з корпусом (17) через канал (37), і, якщо необхідно, конструкційно відокремлений, при цьому шнек (16) витискає розплав при низькому тиску, зокрема, за допомогою свого осьового пересування до вказаного впорскувального горщика (35), причому впорскувальний горщик (35) містить принаймні один поршень (36), через який розплав під високим тиском впорскується із впорскувального горщика (35) до ливарної форми. 12. Пристрій за будь-яким з пп. 8-11, який відрізняється тим, що шнековий пристрій (10) для лиття під тиском містить принаймні один задній упор, зокрема, у вигляді зворотного клапана, розташованого між впорскувальним горщиком (35) та шнеком (16) та/або у каналі (37). 13. Пристрій за будь-яким з пп. 8-12, який відрізняється тим, що, зокрема, між шнеком (16) та ливарною формою встановлений принаймні один фільтр для розплаву. 12 UA 98536 C2 14. Пристрій за будь-яким з пп. 8-13, який відрізняється тим, що перемішувальний або подрібнювальний засіб виконаний з можливістю обертання навколо вертикальної осі та розташований на декількох рівнях, один над одним. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for injection molding plastic material

Автори англійськоюHackl, Manfred, Feichtinger, Klaus, Wendelin, Gerhard

Назва патенту російськоюСпособ и устройство для литья пластического материала под давлением

Автори російськоюХакль Манфред, Файхтингер Клаус, Венделин Герхард

МПК / Мітки

МПК: B29C 45/18, B29B 13/00, B29B 17/00

Мітки: пластмас, лиття, пристрій, тиском, спосіб

Код посилання

<a href="https://ua.patents.su/15-98536-sposib-ta-pristrijj-dlya-littya-plastmas-pid-tiskom.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для лиття пластмас під тиском</a>

Попередній патент: Гідрохлориди 1-алкокси-3-діалкіламіно-2-пропанолу

Наступний патент: Процес виробництва ароматичних вуглеводнів

Випадковий патент: Маса для виготовлення абразивного інструменту для силового обдирного шліфування