Спосіб лиття по виплавлювальним моделям з кристалізацією під тиском і пристрій для його здійснення

Номер патенту: 87085

Опубліковано: 10.06.2009

Формула / Реферат

1. Спосіб лиття по виплавлюваним моделям з кристалізацією під тиском, що включає видавлювання розплаву з металоприймача, облицьованого вогнетривким матеріалом, в порожнину заформованої оболонкової форми, яка розміщена над металоприймачем, і витримку під тиском до кінця кристалізації, який відрізняється тим, що видавлювання розплаву в порожнину заформованої оболонковою форми здійснюють при температурі вище ліквідуса і тиску, що забезпечує, при заповненні оболонкової форми, максимальну без розбризкування витрату розплаву, а після заповнення оболонкової форми розплавом тиск в її порожнині підтримують на рівні, одержаному в процесі видавлювання протягом часу кристалізації шару розплаву, що прилягає до стінок оболонкової форми, а після цього тиск за час, який залишився, кристалізації всього розплаву в оболонковій формі плавно підвищують до тиску, достатнього для дозаповнення форми на величину об'єму усадки одержаної виливки.

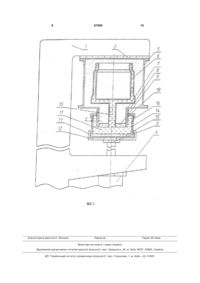

2. Пристрій для здійснення способу лиття по виплавлюваним моделям з кристалізацією під тиском, який включає металоприймач, встановлений на нижньому столі і виконаний у вигляді основи і знімного облицьованого зсередини стакана з теплоізоляційним шаром між ними, контейнер, із заформованою оболонковою формою, закріплений на верхньому столі над металоприймачем і виконаний у вигляді корпусу, кришки з горловиною, що співвісна осі металоприймача, який відрізняється тим, що зовнішня поверхня горловини контейнера споряджена знімною вогнетривкою втулкою, а на відкритому краю стакана металоприймача встановлений облицьований, у вигляді кільця, фланець, з можливістю сполучення по своєму внутрішньому діаметру з зовнішнім діаметром вогнетривкої втулки, причому внутрішній діаметр облицьованого фланця менше внутрішнього діаметра облицьованого стакана.

3. Пристрій за п. 2, який відрізняється тим, що різниця між внутрішніми діаметрами облицьованого стакана і вогнетривкого кільця в радіальному вимірі більше сумарної товщини однобічного шару розплаву, що закристалізувався в процесі заливки і витримки до кінця кристалізації на стінці облицьованого стакана і стінці вогнетривкої втулки.

Текст

1. Спосіб лиття по виплавлюваним моделям з кристалізацією під тиском, що включає видавлювання розплаву з металоприймача, облицьованого вогнетривким матеріалом, в порожнину заформованої оболонкової форми, яка розміщена над металоприймачем, і витримку під тиском до кінця кристалізації, який відрізняється тим, що видавлювання розплаву в порожнину заформованої оболонковою форми здійснюють при температурі вище ліквідуса і тиску, що забезпечує, при заповненні оболонкової форми, максимальну без розбризкування витрату розплаву, а після заповнення оболонкової форми розплавом тиск в її порожнині підтримують на рівні, одержаному в процесі видавлювання протягом часу кристалізації шару розплаву, що прилягає до стінок C2 2 (11) 1 3 способу є те, що витримка металу в камері видавлювання може довести розплав до твердо-рідкої фази. Як відомо, тиск найефективніший, коли передається рідкій фазі. Тому в процесі заливки з камери видавлювання у форму, під час якого йде подальша кристалізація, вже охолодженого металу ефективність тиску знижується. Це може виразитися в недостатньому проливанні тонких місць виливки, хвилястій поверхні виливки із-за втрати рідкотекучості або привести до дефектів усадкового характеру у зв'язку з недоліком рідкої фази для живлення, і в цілому, привести до істотної втрати якості виливки. Найбільш близьким до заявленого знаходиться спосіб лиття по моделях, що виплавляються, з кристалізацією під тиском, [патент Російської Федерації на винахід №2048954], в якому попередньо заформовану оболонкову форму закріплюють на верхньому столі над металоприймачем, а витискування розплаву здійснюють за допомогою пуансона, причому витискування роблять при температурі початку кристалізації сплаву і подальшій підтримці тиску на розплав 0,3-0,5МПА до затвердіння виливки, а швидкість і тривалість заповнення форми регулюють масовою витратою розплаву в межах 2-5кг/с. Недоліком відомого способу є низька міцність керамічних оболонкових форм, призначених, при їх загальноприйнятій технології виготовлення, для вільної заливки, а не під тиском. Міцність оболонкових форм і відповідно величина максимально можливого, робочого тиску залежить від кількості нанесених шарів при виготовленні багатошарових форм, від використовуваних основних матеріалів і зв'язуючих, точності дотримання технологічних режимів їх виготовлення, умов їх формування в контейнері для заливки, розмірів і матеріалу виливки, режимів заливки і інших параметрів. Тому важко теоретично розрахувати величину тиску в оболонковій формі, а для виготовлення нових виробів цим способом лиття кожного разу потрібна дослідна перевірка прийнятого тиску виходячи з дійсної міцності форми. Крім того, в процесі виготовлення оболонкових форм, наприклад при їх прогартовуванні, на оболонці форми можуть виникати мікротріщини, які не роблять впливу на якість лиття при вільній заливці, але при прикладенні тиску можуть привести до розриву форми. Відомий пристрій для лиття з кристалізацією під тиском, [патент Російської Федерації на винахід №2116865], що містить металоприймач, який встановлен на нижньому столі, контейнер з оболонковою формою, закріплений на верхньому столі, причому металоприймач виконаний у вигляді основи і змінного стакану, між днищами яких розміщений теплоізоляційний шар, а контейнер виконай з корпусу, кришки і горловини. При цьому в основі змінного стакану виконані отвори для виходу газу. Недоліком відомого пристрою є те, що після заливки металу в металоприймач на всій висоті його бокових стінок починає утворюватися шар сплаву (скориночка металу), що закристалізувався, і який перешкоджає руху пуансона в метало 87085 4 приймачі і поданню розплаву через горловину контейнера у форму, що у свою чергу може привести до дефекту недоливу форми. При такій конструкції пристрою особливо негативний вплив цієї скориночки після заповнення форми розплавом під час його кристалізації, коли товщина скориночки в металоприймачі на шляху руху пуансона інтенсивно зростає і перешкоджає видавлюванню металу з пресс-остатка у форму для живлення виливки під час її усадки при завершенні кристалізації. Це знижує якість лиття і зводить до мінімуму переваги лиття під тиском, оскільки тиск прикладається вже не до розплаву, а до металевої скориночки в металоприймачі. Єдиним технічним завданням групи винаходів є підвищення якості лиття за рахунок можливості прикладання більшого тиску до розплаву в зміцненій оболонковій формі, що отримана шляхом утворення при кристалізації шару розплаву, прилеглого до її внутрішніх стінок (металевої оболонки) з одночасним зниженням негативного впливу процесу кристалізації скориночки, утвореної в металоприймачі, що перешкоджає видавлюванню розплаву в оболонкову форму. Єдиний технічний результат при здійсненні групи винаходів по об’єкту - спосіб досягається за рахунок того, що видавлювання розплаву в порожнину заформованної оболонкової форми здійснюють при температурі вище ліквідуса і тиску, що забезпечує при заповненні оболонкової форми максимальну без розбризкування витрату рідкого металу, після заповнення оболонкової форми розплавом тиск в її порожнині підтримують на рівні отриманому в процесі видавлювання на протязі часу кристалізації шару розплаву, прилеглого до стінок оболонкової форми, а після цього за час кристалізації всього розплаву в оболонковій формі плавно підвищують до тиску, достатнього для дозаповнення форми на величину об'єму усадки виливки. Єдиний технічний результат при здійсненні групи винаходів по об'єкту-пристрій досягається завдяки тому, що зовнішня поверхня горловини контейнера оснащена з'ємною вогнетривкою втулкою, а на відкритому краю стакана металоприймача встановлений облицьований, у вигляді кільця фланець з можливістю сполучення по своєму внутрішньому діаметру із зовнішнім діаметром вогнетривкої втулки, причому внутрішній діаметр облицьованого фланця менше внутрішнього діаметру облицьованого стакана. При цьому різниця між внутрішніми діаметрами облицьованого стакана і вогнетривкого кільця в радіальному вимірі є більше сумарної товщини однобічного шару розплаву, що закристалізувався в процесі заливки на стінці витримки до кінця кристалізації облицьованого стакана і стінці вогнетривкої втулки. Вказана сукупність ознак по об'єкту-спосіб є новою і має винахідницький рівень виходячи з нижченаведеного. Видавлювання розплаву в порожнину заформованої оболонкової форми здійснюють при температурі вище ліквідуса, що забезпечує добру рідкотекучість і контакт розплаву із стінками форми для створення сприятливих умов теплопередачі при формуванні металевої 5 оболонки на внутрішній поверхні оболонкової форми. Тиск визначається з умови відсутності розбризкування рідкого металу у формі при її заповненні з певною швидкістю. Максимальна витрата при цьому, а через неї і швидкість заливки, рідкого металу може бути розрахована теоретично [Борісов Г.П.Тиск в управлінні ливарними процесами.- Київ: Наук.думка, 1988., стр.121, формула IV- 18]. Практично (якщо, наприклад, використовується гідропривід) цей розрахунковий тиск може бути задано апаратно і проконтрольовано по показам манометра на гідроприводі переміщення металоприймача. Швидке заповнення форми необхідне для здобуття рівномірної товщини подальшого утворення металевої оболонки на внутрішній поверхні керамічної оболонкової форми. Після заповнення форми розплавом тиск в її порожнині підтримують на рівні досягнутого в процесі видавлювання. Ця умова забезпечує мінімальні вимоги по забезпеченню збереження керамічної форми від руйнування на час кристалізації шару розплаву, прилеглого до стінок оболонкової форми, коли йде утворення металевої оболонки на внутрішній поверхні керамічної оболонкової форми. Товщина цієї металевої оболонки пропорційна часу кристалізації виливки і для прилеглого шару може бути прийнята по величині 5-10% від часу кристалізації найбільш тонких місць виливки. Потім, за час, що залишився, кристалізації всього розплаву в оболонковій формі тиск плавно підвищують до достатнього для дозаполненія форми на величину об'єму усадки виливки. Плавне підвищення тиску знижує ризик зруйнувати керамічну форму. Достатнім є такий тиск, при якому забезпечується живлення виливки з пресс-остатку в металоприймачі на величину об'єму усадки при кристалізації. Величина усадки для більшості ливарних сплавів, що використовуються, є відомою характеристикою. Тому достатність тиску можна визначити по переміщенню металоприймача відносно форми в процесі кристалізації, яке пропорційно величині усадки, або по відсутності дефектів усадкового характеру при контролі якості виливки. В цілому, металева оболонка на внутрішній поверхні оболонкової форми дозволяє підвищити робочий тиск, забезпечуючи при цьому вищу якість виливки. Зазначена сукупність ознак по об'єктупристрий є новою і має винахідницький рівень виходячи з того, що зовнішня поверхня горловини контейнера споряджена з'ємною вогнетривкою втулкою, яка дозволяє їй знаходитись в металоприймачі, не торкаючись стінок залитого розплавом облицьованого стакана. При цьому, що утворюється в процесі заливки на холодних стінках, як облицьованого стакана, так і вогнетривкої втулки шар розплаву, що закристалізувався, не перешкоджатиме їх відносному руху, якщо між ними є зазор. Цей зазор утворений облицьованим фланцем, що встановлений на верхньому краю з'ємного облицьованого стакана і що має внутрішній діаметр менше внутрішнього діаметру облицьованого стакана. У свою чергу зовнішній діаметр вогнетривкої втулки сполучається по рухливій посадці з внутрішнім діаметром обли 87085 6 цьованого фланця, що забезпечує замкнутий простір при видавлюванні розплаву в оболонкову форму. Величина цього зазору підбирається експериментально один раз по найбільш тривалому процесу заливки витримки до кінця кристалізації. У радіальному вимірі він береться більше сумарної товщини однобічного шару розплаву, що закристалізувався в процесі заливки витримки до кінця кристалізації на стінці облицьованого стакана і стінці вогнетривкої втулки. Шар розплаву під нижньою площинною облицьованого фланця, що закристалізувався, не чинить істотного опору руху, оскільки не має під собою опори. Вогнетривка втулка виконана з'ємною, оскільки в кінці процесу заливки зхоплюється по боковій поверхні затверділим пресс-залишком і при опущенні нижнього столу з і металоприймачем, знімається з горловини контейнера і залишається в металоприймачі. Таким чином, приведена сукупність ознак пристрою дозволяє забезпечити безперешкодний рух металоприймача в горловині контейнера при різних швидкісних режимах і з можливими зупинками, забезпечуючи виконання технічного завдання по зміцненню оболонкової форми шляхом отримання додаткової металевої оболонки на внутрішній поверхні керамічної оболонкової форми при кристалізації шару розплаву, прилеглого до її внутрішніх стінок. На Фіг. показаний пристрій для лиття по моделях, що виплавляються, з кристалізацією під тиском по якому здійснюється запропонований спосіб лиття. Пристрій для лиття по моделях, що виплавляються, з кристалізацією під тиском складається із станини 1 з нерухомим верхнім столом 2 і нижнім столом 3, рухливим від гідроприводу 4. До верхнього столу жорстко прикріплений контейнер 5 із заформованною в наповнювач оболонковою формою 6. На горловині 7 контейнера 5 встановлена з'ємна вогнетривка втулка 8, яка утримується на нижній плоскості горловини 7 затвором 9. Затвор 9 так само тримає наповнювач в контейнері 5 і канал для заливання з отвором 10 оболонкової форми 6. На нижньому столі 3 встановлений металоприймач 11, що містить основу 12, в пазах 13 якого з гарантованим зазором знаходиться з'ємний стакан 14 з внутрішнім газопроникним облицюванням 15. Затвор 9 і облицювання 15 можуть бути виконані із стрижньової, наприклад, рідкоскляної суміші. У верхній частині бокової утворюючої з'ємного стакана 14 виконані отвори 16 для виходу газу. На верхньому краю з'ємного стакана 14 встановлений облицьований з боку його порожнини фланець 18. Вогнетривкі втулка 8 і центральний отвір облицьованого фланця 18, по своїй зовнішній і внутрішній поверхні відповідно, утворюють пару, що сполучається, з рухливою посадкою. Для взаємного центрування облицьованого фланця 18 і вогнетривкої втулки 8 на останній і фланці 18 виконані вхідні фаски. Величина «Е», показана на фігурі є більше сумарної товщини однобічного шару розплаву, що закристалізувався в процесі заливки і витримки до кінця кристалізації на стінці облицьованого стакана 14 і стінці вогнетривкої втулки 8. Нижній стіл 3 встановлений на штоку 7 гідроприводу 4, який жорстко закріплений на станині 1. Пристрій так само споряджений стандартними засобами автоматичного контролю і управління параметрами роботи гідроприводу 4: шлях, час, швидкість переміщення штока, тиск (не показані). Далі із посиланням на запропоноване креслення детально описан конкретний варіант здійснення запропонованого способу і роботи пристрою. Керамічну оболонкову форму 6 виготовляють, прожарюють за серійною технологією, потім поміщають в контейнер 5 з наповнювачем так, щоб край отвору 10 для заливання знаходився на рівні торця горловини 7 контейнера 5. На горловину 7 надівають вогнетривку втулку 8, а торець горловини 7 заформовуют, залишаючи вхід отвору для заливання 10, рідкоскляною сумішшю утворюючи затвор 9. Контейнер 5 закріплюють на верхньому столі 2 станини 1, так, щоб горловина 7 розташовувалась співвісно металоприймачу 11. Внутрішню порожнину з'ємного стакана 14 перед постановкою на основу 12 металоприймача 11 облицьовують рідкоскляною сумішшю. На верхньому торці стакана 14 закріплюють облицьований рідкоскляною сумішшю фланець 18. Встановлений на основі 12 стакан 14 центрують відносно горловини 7. Попередньо, апаратурою гідроприводу по розрахунковій витраті розплаву 7-8кг/с встановлювалась швидкість заливки 0,15-0,2м/с і тиск в межах 0,2-0,3МПа. Лиття проводилося для корозійностійкої аустенітної сталі. Розплав заливають в металоприймач 11 при 25±1С° вище за температуру ліквідуса до рівня, близького до облицювання фланця 18 і відразу включають гідропривід 4 і проводять заливку рідкого металу з металоприймача 11 у форму 6. Після заповнення форми 6 шток гідроприводу 4 зупиняється у верхньому положенні. З цієї миті розплав витримують під встановленим тиском 0,2-0,3МПа на протязі 6-8с. Потім, за час, що залишився, повної кристалізації 1,3-1,5хв. (отримано при комп'ютерному моделюванні процесу заливки) тиск рівномірно підвищують до 5-6МПа, що розвивається гідроприводом. За цей час шток переміщується на невелику величину, пропорційну величині усадки металу, 2-2,5%, але саме це переміщення для живлення виливки при відносно високому тиску усуває дефекти усадкового характеру, забезпечує високу щільність і механічні показники, і зрештою високу якість виливки. Пристрій працює наступним чином. Перед початком заливки до верхнього столу 2 станини 1 жорстко кріпиться контейнер 5 із заформованною в нього оболонковою формою 6 і надітою на його горловину 7 з'ємною вогнетривкою втулкою 8. При цьому наповнювач контейне 87085 8 ра 5 і вогнетривка втулка 8 утримуються затвором 9. На нижньому столі 3 в пази 13 основи 12 металоприймача 11 встановлюється заздалегідь облицьований з'ємний стакан 14. На верхній торець стакана 14 встановлюється облицьований фланець 18. Включенням гідроприводу 4 металоприймач 11 піднімається до горловини 7, з вогнетривкою втулкою 8, яка центрується відносно облицьованого фланця 18 шляхом переміщенням стакана 14 в горизонтальній плоскості за рахунок гарантованого зазору в пазах 13 основи 12. Потім металоприймач 11 опускається у вихідне положення. Пристрій готовий до роботи. Рідкий метал заливається в металоприймач 11 приблизно до рівня нижньої плоскості облицювання фланця 18. Включається гідропривід 4. Металоприймач 11 із стаканом 14 піднімається і своїм облицьованим фланцем 18 входить у вогнетривку втулку 8 горловини 7, яка через отвір для заливання 10 вичавлює рідкий метал в оболонкову форму 6. При цьому з форми б через її оболонку і із стакана 14 через його облицювання 15, що є газопроникним, витісняється газ (повітря). Після заповнення оболонкової форми 6 рідким металом шток гідроприводу 4 зупиняється у верхньому положенні і витримується декілька секунд. При цьому буде проходити кристалізація шару рідкого металу в металоприймачі 11 по стінках облицювання 15 стакана 14, облицюванню фланця 18 і на горловині 7 з вогнетривкою втулкою 8. Після витримки тиск в гідроприводі 4 підвищується до робочого до кінця кристалізації рідкого металу у всьому об'ємі виливки. За рахунок різниці «Е» між внутрішніми діаметрами облицьованого стакана 14 і фланця 18 під час витримки не відбувається їх схоплювання затверділим шаром металу, а шток гідроприводу 4 має можливість переміщатись, забезпечуючи живлення виливки рідким металом з металоприймача 11 до кінця процесу кристалізації. Після завершення процесу кристалізації гідропривід 4 включається на зворотний хід. Металоприймач 11 опускається у вихідне положення, захоплюючи разом з собою вогнетривку втулку 8 за рахунок утворення на ній металу, що закристалізовувався. З нижнього торця горловини 7 легкому відриву пресс-остатка сприяє неміцність облицювання затвора 9. Контейнер 5 з готовою виливкою знімається з верхнього столу 2 станини 1 для виїмки виливки. Стакан 14 металоприймач 11 знімається для заміни облицювання. До пристрою кріпиться наступний комплект з контейнера 5, на горловину якого встановлюється вогнетривка втулка 8, і стакана 14 металоприймач 11. Цикл повторюється. Винахід знайде застосування в ливарному виробництві, а саме в литті по моделях, що виплавляються, з кристалізацією під тиском, переважно металевих виробів. 9 Комп’ютерна верстка Н. Лиcенко 87085 Підписне 10 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device of investment pattern casting with crystallization under pressure

Автори англійськоюMukhin Viktor Vasilievich, Bohaiev Alieksandr Andrieievich

Назва патенту російськоюСпособ литья по выплавляемым моделям с кристаллизацией под давлением и устройство для его осуществления

Автори російськоюМухин Виктор Васильевич, Богаев Александр Андреевич

МПК / Мітки

МПК: B22D 18/00, B22C 9/04

Мітки: пристрій, тиском, лиття, кристалізацією, здійснення, спосіб, моделям, виплавлювальним

Код посилання

<a href="https://ua.patents.su/5-87085-sposib-littya-po-viplavlyuvalnim-modelyam-z-kristalizaciehyu-pid-tiskom-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб лиття по виплавлювальним моделям з кристалізацією під тиском і пристрій для його здійснення</a>

Попередній патент: Спосіб термічної обробки рейок

Наступний патент: Лігатура для білих чавунів

Випадковий патент: Робоче обладнання екскаватора