Заготовка для пресування/екструзії/виготовлення профілю з алюмінієвих сплавів типу ад0/ад1/ад31/ад33/амц/ав7, en aw-6060, en aw-6063 та латуні

Формула / Реферат

1. Заготовка для пресування/екструзії/виготовлення профілю з алюмінієвих сплавів типу АД0/АД1/АД31/АД33/АМЦ/АВ, EN AW-6060, EN AW-6063 та латуні, що являє собою довгомірний виріб заданого поперечного перерізу з порівняними за величиною поперечними габаритами по торцевому зрізу - шириною й висотою відносно геометричного центру зазначеного зрізу у взаємно перпендикулярних площинах, розміщених уздовж поздовжньої осі заготовки, при цьому за довжиною заготовку виконано більшою, ніж кожний з поперечних габаритів торцевого зрізу не менше ніж у два рази, торцевий зріз заготовки виконано за його площиною переважно перпендикулярно поздовжній осі заготовки, поверхню торцевого зрізу та зовнішню поверхню заготовки за її довжиною виконано гладкою, яка відрізняється тим, що тіло заготовки виконано суцільним за всією довжиною, щільним та з однаковою структурою, заготовку виконано переважно правильної геометричної форми з поперечним перерізом по всій довжині заготовки, що відрізняється від круглого, з однаковими за величиною поперечними габаритами відносно геометричного центру поперечного перерізу, перпендикулярного своєю площиною поздовжній осі тіла заготовки, по всіх точках поздовжньої осі зазначеної заготовки.

2. Заготовка за п. 1, яка відрізняється тим, що заготовку виконано із зовнішніми габаритами за шириною й висотою у взаємно перпендикулярних площинах відносно поздовжньої осі заготовки від 75 до 1100 та більше міліметрів.

3. Заготовка за п. 1 та п. 2, яка відрізняється тим, що заготовку виконано з граничним відхиленням за зовнішніми габаритами, відповідно, за шириною й висотою, від -3 мм до -10 мм в залежності від довжини заготовки.

4. Заготовка за п. 1, яка відрізняється тим, що заготовку виконано довжиною не більше 8000 мм з граничним відхиленням за довжиною від +20 до +80 мм.

5. Заготовка за п. 1 та п. 4, яка відрізняється тим, що заготовку виконано з кривизною поздовжньої осі не більше 5 мм на 1 м довжини.

6. Заготовка за п. 1, яка відрізняється тим, що торцевий зріз заготовки виконано за його площиною або перпендикулярно поздовжній осі заготовки, або з косиною площини зазначеного зрізу не більше 20° відносно поздовжньої осі заготовки.

7. Заготовка за п. 1 та п. 6, яка відрізняється тим, що зовнішню поверхню торцевого зрізу виконано із шорсткістю Rz не більше 80 мкм.

8. Заготовка за п. 1, яка відрізняється тим, що зовнішню поверхню заготовки за її довжиною виконано із шорсткістю Rz не більше 80 мкм.

Текст

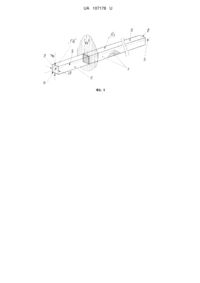

Реферат: Заготовка для пресування/екструзії/виготовлення профілю з алюмінієвих сплавів типу АД0/АД1/АД31/АД33/АМЦ/АВ, EN AW-6060, EN AW-6063 та латуні являє собою довгомірний виріб заданого поперечного перерізу з порівняними за величиною поперечними габаритами по торцевому зрізу - шириною й висотою відносно геометричного центру зазначеного зрізу у взаємно перпендикулярних площинах, розміщених уздовж поздовжньої осі заготовки, при цьому за довжиною заготовку виконано більшою, ніж кожний з поперечних габаритів торцевого зрізу не менше ніж у два рази, торцевий зріз заготовки виконано за його площиною переважно перпендикулярно поздовжній осі заготовки, поверхню торцевого зрізу та зовнішню поверхню заготовки за її довжиною виконано гладкою. Тіло заготовки виконано суцільним за всією довжиною, щільним та з однаковою структурою, заготовку виконано переважно правильної геометричної форми з поперечним перерізом по всій довжині заготовки, що відрізняється від круглого, з однаковими за величиною поперечними габаритами відносно геометричного центру поперечного перерізу, перпендикулярного своєю площиною поздовжній осі тіла заготовки, по всіх точках поздовжньої осі зазначеної заготовки. UA 107178 U (54) ЗАГОТОВКА ДЛЯ ПРЕСУВАННЯ/ЕКСТРУЗІЇ/ВИГОТОВЛЕННЯ ПРОФІЛЮ З СПЛАВІВ ТИПУ АД0/АД1/АД31/АД33/АМЦ/АВ7, EN AW-6060, EN AW-6063 ТА ЛАТУНІ UA 107178 U UA 107178 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі металургії, зокрема до виробництва литих виробів з алюмінієвих сплавів та латуні, а саме до злитків/заготовок для пресування/екструзії/виготовлення металевого профілю, і може бути застосована для виготовлення профілів для вікон, дверей та інших конструкцій. Заготовки для пресування/екструзії/виготовлення алюмінієвого профілю з алюмінієвих сплавів (алюмінієві стовпи) - це продукція для виготовлення виробів екструзивним способом (зокрема, алюмінієві профілі різного поперечного перерізу). Алюмінієві стовпи виходять шляхом лиття. Готові довгомірні злитки (алюмінієві стовпи) піддаються процесу гомогенізації, що повинен забезпечити одержання рівномірної кристалічної решітки сплаву по всій довжині виробу. Продукція (заготовки) виготовляються з наступних марок сплавів: АД0, АД1, АД31, АД35, АД31, марок EN AW-6060, EN AW-6063, латуні та інших сплавів [1], [2], [3], [4]. Відома заготовка для пресування/екструзії/виготовлення алюмінієвого профілю з алюмінієвих сплавів, що являє собою довгомірний виріб заданого поперечного перерізу з порівняними за величиною поперечними габаритами по торцевому зрізу, які за шириною й висотою виконано однаковими, при цьому заготовку за довжиною виконано більшою не менше ніж у два рази щодо кожного з поперечних габаритів торцевого зрізу, торцевий зріз за його площиною виконано переважно перпендикулярно поздовжній осі заготовки, а зовнішню поверхню заготовки за всією її довжиною виконано гладкою [5]. До недоліків відомої заготовки для пресування/екструзії/виготовлення алюмінієвого профілю з алюмінієвих сплавів належить те, що в злитках (заготовках) присутня "віялова" структура, що знижує технологічну пластичність металу й експлуатаційні характеристики виготовлених напівфабрикатів/заготовок. Також до недоліків належить й те, що на бічних поверхнях заготовки можуть бути тріщини, не завжди тіло заготовки має лінійний характер - має кривизну за поздовжньою віссю більше 10 мм на кожний погонний метр, у тілі заготовки можливі усадочні раковини, не забезпечується гарантована відсутність у заготовках ділянок із грубозернистою макроструктурою, неприпустимих для подальшого використання великогабаритних заготовок, і які негативно впливають на якість виготовлених довгомірних профілів. Найбільш близьким технічним рішенням як за суттю, так і за задачею, що вирішується, яка вибрана за найближчий аналог (прототип), є заготовка для пресування/екструзії/виготовлення профілю з алюмінієвих сплавів типу АД0/АД1/АД31/АД33/АМЦ/АВ, EN AW-6060, EN AW-6063 та латуні, що являє собою довгомірний виріб заданого поперечного перерізу з порівняними за величиною поперечними габаритами по торцевому зрізу - шириною й висотою відносно геометричного центру зазначеного зрізу у взаємно перпендикулярних площинах, розміщених уздовж поздовжньої осі заготовки, при цьому за довжиною заготовку виконано більшою, ніж кожний з поперечних габаритів торцевого зрізу не менше ніж у два рази, торцевий зріз заготовки виконано за його площиною переважно перпендикулярно поздовжній осі заготовки, поверхню торцевого зрізу та зовнішню поверхню заготовки за її довжиною виконано гладкою [6]. До недоліків відомої заготовки для пресування/екструзії/виготовлення профілю з алюмінієвих сплавів типу АД0/АД1/АД31/АД33/АМЦ/АВ, EN AW-6060, EN AW-6063 та латуні, яку вибрано за найближчий аналог (прототип), належить те, що в злитках (заготовках) присутня "віялова" структура, що знижує технологічну пластичність металу й експлуатаційні характеристики виготовлених напівфабрикатів/заготовок. Також до недоліків належить й те, що на бічних поверхнях заготовки можуть бути тріщини, не завжди тіло заготовки має лінійний характер - має кривизну за поздовжньою віссю більше 10 мм на кожний погонний метр, у тілі заготовки можливі усадочні раковини, не забезпечується гарантована відсутність у заготовках ділянок із грубозернистою макроструктурою, неприпустимих для подальшого використання великогабаритних заготовок, і які негативно впливають на якість виготовлених довгомірних профілів. В основу корисної моделі поставлено задачу шляхом виконання тіла заготовки суцільним за всією довжиною, щільним та з однаковою структурою, правильної геометричної форми з поперечним перерізом по всій довжині заготовки, що відрізняється від круглого, з однаковими за величиною поперечними габаритами відносно геометричного центру перерізу по всіх точках поздовжньої осі зазначеної заготовки забезпечити підвищення показників якості заготовки для наступного виготовлених довгомірних профілів. Суть корисної моделі в заготовці для пресування/екструзії/виготовлення профілю з алюмінієвих сплавів типу АД0/АД1/АД31/АД33/АМЦ/АВ, EN AW-6060, EN AW-6063 та латуні, що являє собою довгомірний виріб заданого поперечного перерізу з порівняними за величиною поперечними габаритами по торцевому зрізу - шириною й висотою відносно геометричного центру зазначеного зрізу у взаємно перпендикулярних площинах, розміщених уздовж поздовжньої осі заготовки, при цьому за довжиною заготовку виконано більшою, ніж кожний з 1 UA 107178 U 5 10 15 20 25 30 35 40 45 50 55 60 поперечних габаритів торцевого зрізу не менше ніж у два рази, торцевий зріз заготовки виконано за його площиною переважно перпендикулярно поздовжній осі заготовки, поверхню торцевого зрізу та зовнішню поверхню заготовки за її довжиною виконано гладкою, полягає в тому, що тіло заготовки виконано суцільним за всією довжиною, щільним та з однаковою структурою, заготовку виконано переважно правильної геометричної форми з поперечним перерізом по всій довжині заготовки, що відрізняється від круглого, з однаковими за величиною поперечними габаритами відносно геометричного центру поперечного перерізу, перпендикулярного своєю площиною поздовжній осі тіла заготовки, по всіх точках поздовжньої осі зазначеної заготовки. Суть корисної моделі полягає і в тому, що заготовку виконано із зовнішніми габаритами за шириною й висотою у взаємно перпендикулярних площинах відносно поздовжньої осі заготовки від 75 до 1100 та більше міліметрів й з граничним відхиленням за зовнішніми габаритами, відповідно, за шириною й висотою, від -3 мм до -10 мм в залежності від довжини заготовки. Суть корисної моделі полягає також і в тому, що заготовку виконано довжиною не більше 8000 мм з граничним відхиленням за довжиною від +20 до +80 мм та з кривизною поздовжньої осі не більше 5 мм на 1 м довжини. Новим в корисній моделі є те, що торцевий зріз заготовки виконано за його площиною або перпендикулярно поздовжній осі заготовки, або з косиною площини зазначеного зрізу не більше 20° відносно поздовжньої осі заготовки. Новим в корисній моделі є й те, що зовнішню поверхню торцевого зрізу виконано із шорсткістю Rz не більше 80 мкм, а зовнішню поверхню заготовки за її довжиною виконано із шорсткістю Rz не більше 80 мкм. Порівняльний аналіз технічного рішення, що заявляється, з прототипом, дозволяє зробити висновок, що заготовка для пресування/екструзії/виготовлення алюмінієвого профілю з алюмінієвих сплавів типу АД0/АД1/АД31/АД33/АМЦ/АВ, EN AW-6060, EN AW-6063 та латуні, яка заявляється, відрізняється від прототипу тим, що тіло заготовки виконано суцільним за всією довжиною, щільним та з однаковою структурою, заготовку виконано переважно правильної геометричної форми з поперечним перерізом по всій довжині заготовки, що відрізняється від круглого, з однаковими за величиною поперечними габаритами відносно геометричного центру поперечного перерізу, перпендикулярного своєю площиною поздовжній осі тіла заготовки, по всіх точках поздовжньої осі зазначеної заготовки, заготовку виконано із зовнішніми габаритами за шириною й висотою у взаємноперпендикулярних площинах відносно поздовжньої осі заготовки від 75 до 1100 та більше міліметрів й з граничним відхиленням за зовнішніми габаритами, відповідно, за шириною й висотою, від -3 мм до -10 мм в залежності від довжини заготовки, заготовку виконано довжиною не більше 8000 мм з граничним відхиленням за довжиною від +20 до +80 мм та з кривизною поздовжньої осі не більше 5 мм на 1 м довжини, торцевий зріз заготовки виконано за його площиною або перпендикулярно поздовжній осі заготовки, або з косиною площини зазначеного зрізу не більше 20° відносно поздовжньої осі заготовки, зовнішню поверхню торцевого зрізу виконано із шорсткістю Rz не більше 80 мкм, а зовнішню поверхню заготовки за її довжиною виконано із шорсткістю Rz не більше 80 мкм. Таким чином заготовка для пресування/екструзії/виготовлення профілю з алюмінієвих сплавів типу АД0/АД1/АД31/АД33/АМЦ/АВ, EN AW-6060, EN AW-6063 та латуні, що заявляється, відповідає критерію корисної моделі "новизна". Суть корисної моделі в заготовці для пресування/екструзії/виготовлення алюмінієвого профілю з алюмінієвих сплавів типу АД0/АД1/АД31/АД33/АМЦ/АВ, EN AW-6060, EN AW-6063 та латуні, що заявляється, пояснюється за допомогою креслень, де на фіг. 1-3 показано зовнішній вигляд заготовки для пресування/екструзії/виготовлення профілю з алюмінієвих сплавів типу АД0/АД1/АД31/АД33/АМЦ/АВ, EN AW-6060, EN AW-6063 та латуні, що заявляється, на вигляді Ул з торцевого зрізу з різними формами торцевого зрізу, на фіг. 4-11 показано форми торцевого зрізу заготовки, що заявляється, на фіг. 12 показано поперечні габарити заготовки, що заявляється, по торцевому зрізу ширину й висоту відносно геометричного центру зазначеного зрізу, на фіг. 13 показано розташування взаємно перпендикулярних площин (S1 і S2), розміщених уздовж поздовжньої осі заготовки, на фіг. 14 показано варіант перпендикулярного розміщення площини торцевого зрізу заготовки відносно її поздовжньої осі, на фіг. 15 показано конструктивно-компоновальну схему заготовки для пресування/екструзії/виготовлення профілю з алюмінієвих сплавів типу АД0/АД1/АД31/АД33/АМЦ/АВ, EN AW-6060, EN AW-6063 та латуні, що заявляється, з показом структури тіла зазначеної заготовки та її довжини, на фіг. 16 показано виконання заготовки з граничним відхиленням ω за зовнішніми габаритами, 2 UA 107178 U 5 10 15 20 25 30 35 40 45 50 55 60 на фіг. 17 показано виконання заготовки з граничним відхиленням φ заготовки за довжиною, на фіг. 18 показано варіант розташування поздовжньої осі заготовки за її довжиною, на фіг. 19 показано варіант розміщення площини торцевого зрізу заготовки відносно її поздовжньої осі під кутом β (з косиною торцевого зрізу). Заготовка 1 для пресування/екструзії/виготовлення профілю зі сплавів типу АД0/АД1/АД31/АД33/АМЦ/АВ, EN AW-6060, EN AW-6063 та латуні, що заявляється (див. схеми на фіг. 1-3), являє собою довгомірний виріб (позиція 1) заданого поперечного перерізу W (що відрізняється від круглого, наприклад, квадратного, овального, трикутового, п′яти- шести та більше кутового, хрестоподібного, таврового, двотаврового тощо - див. схеми на фіг. 4-11) з порівняними за величиною поперечними габаритами по торцевому зрізу 2 - шириною "а" й висотою "b" відносно геометричного центру "ГЦ" зазначеного торцевого зрізу 2 (див. схему на фіг. 12) у взаємно перпендикулярних площинах (S1 і S2), розміщених уздовж поздовжньої осі 3 заготовки 1 (див. схему на фіг. 13), при цьому за довжиною L заготовку 1 виконано більшою, ніж кожний з поперечних габаритів ("а" і "b") торцевого зрізу 2 не менше ніж у два рази (див. схеми на фіг. 1-3). Торцевий зріз 2 заготовки 1 виконано за його площиною Q переважно перпендикулярно поздовжній осі 3 заготовки 1 (див. схему на фіг. 14). Поверхню 4 торцевого зрізу 2 та зовнішню поверхню 5 заготовки 1 за її довжиною L виконано гладкою (при цьому поверхню 4 торцевого зрізу 2 виконано із шорсткістю Rz не більше 80 мкм, а зовнішню поверхню 5 заготовки 1 за її довжиною L виконано із шорсткістю Rz не більше 80 мкм - див. схеми на фіг. 1-3, 15). Конструктивно і технологічно тіло довгомірного виробу - заготовки 1 виконано суцільним за всією довжиною L, щільним та з однаковою структурою (див. схеми на фіг. 1-3 та на фіг. 12, 13, 14, 15). Конструктивно і технологічно тіло довгомірного виробу - заготовки 1 виконано переважно правильної геометричної форми з поперечним перерізом W по всій довжині L заготовки 1, що відрізняється від круглого, з однаковими за величиною поперечними габаритами (шириною "а" й висотою "b") відносно геометричного центру "ГЦ" поперечного перерізу W, перпендикулярного своєю площиною W поздовжній осі 3 тіла заготовки 1, по всіх точках поздовжньої осі 3 зазначеної заготовки 1 (див., відповідно, схеми на фіг. 1-3, 13,15). Конструктивно і технологічно заготовку 1 виконано із зовнішніми габаритами за шириною й висотою (відповідно, "а" і "b") у взаємно перпендикулярних площинах (S1 і S2) відносно поздовжньої осі 3 заготовки 1 від 75 до 1100 та більше міліметрів (див. схеми на фіг. 1-3, 12-13 та на фіг. 15). Конструктивно заготовку 1 виконано з граничним відхиленням ω за зовнішніми габаритами, відповідно, за шириною "а" й висотою "b", від -3 мм до -10 мм в залежності від довжини L заготовки 1 (див. схему на фіг. 16). Конструктивно і технологічно заготовку 1 виконано довжиною L не більше 8000 мм з граничним відхиленням φ за довжиною від +20 до +80 мм (див. схему на фіг. 17). Конструктивно і технологічно заготовку 1 виконано з кривизною δ поздовжньої осі не більше 5 мм на 1 м довжини (див. схему на фіг. 18). Торцевий зріз 2 заготовки 1 виконано за його площиною Q або перпендикулярно поздовжній осі 3 заготовки 1 (див. схему на фіг. 14), або з косиною β площини Q зазначеного торцевого зрізу 2 не більше 20° відносно поздовжньої осі 3 заготовки 1 (див. схему на фіг. 19). Заготовка 1 для пресування/екструзії/виготовлення профілю з алюмінієвих сплавів типу АД0/АД1/АД31/АД33/АМЦ/АВ, EN AW-6060, EN AW-6063 та латуні служить основою для виготовлення довгомірних профілів і застосовується для їх виготовлення таким чином. Попередньо виготовляють зазначену заготовку 1 для пресування/екструзії/виготовлення профілю з алюмінієвих сплавів типу АД0/АД1/АД31/АД33/АМЦ/АВ, EN AW-6060, EN AW-6063 та латуні, яку виготовляють у вигляді алюмінієвого стовпа формою поперечного перерізу, що відрізняється від круглої, наприклад квадратного, овального, трикутового, п′яти- шести та більше кутового, хрестоподібного, таврового, двотаврового тощо - див. схеми на фіг. 4-11) з порівняними за величиною поперечними габаритами по торцевому зрізу 2 - шириною "а" й висотою "b" відносно геометричного центру "ГЦ" зазначеного торцевого зрізу 2 (див. схему на фіг. 12) у взаємно перпендикулярних площинах (S1 і S2), розміщених уздовж поздовжньої осі 3 заготовки 1 (див. схему на фіг. 13). Процес виробництва алюмінію в стовпах (а саме, заготовки - алюмінієвого стовпа правильної форми у взаємно перпендикулярних площинах (S1 і S2), розміщених уздовж поздовжньої осі 3 заготовки 1) складається з 3-х технологічних процесів, а саме: - плавка алюмінієвої паці; - безпосереднє лиття стовпа; 3 UA 107178 U 5 10 15 - гомогенізація кінцевого продукту (заготовки). Сам процес плавки здійснюється в печі безперервного циклу (дії) і являє собою жорстко зв'язану конструкцію стін і основи зі сталевого листа, футеровану (викладену) високоякісними вогнетривкими матеріалами й цементами. У плавильну піч завантажується шихта (суміш), що складається з комбінації алюмінію у пацях і додаткових матеріалах і сплавів (зокрема, сплави алюмінієві в пацях, виготовлені з первинних металів, лома й відходів кольорових металів і сплавів), що забезпечують потрібну сполуку кінцевого продукту - заготовки, що заявляється. Для виготовлення заготовки (що заявляється) - алюмінієвого стовпа за формою поперечного перерізу, що відрізняється від круглої, застосовуються наступні сплави: - алюміній первинний марок А6, А7, А8 та інших (типу АД0/АД1/АД31/АД33/АМЦ/АВ) у пацях; - селумін різних марок у пацях; - магній металевий марок МГ90, МГ95 та інші; - алюмінієво-бор-титанова лігатура; - сплав EN AW-6060 (6060) або EN AW-6063 (6063); - латунь. Масова частка елементів (згідно з ГОСТ - ДЕРЖСТАНДАРТОМ) в зазначених вище сплавах показана в таблиці 1. Таблиця 1 ГОСТ ГОСТ 4784-97 після 2000 р. ГОСТ 22233-2001 ГОСТ 22233-2001 ГОСТ 22233-2001 Масова частка елементів Марка Маргасплаву Кремній Залізо Мідь Магній Хром Цинк Титан нець АД31 0,2-0,6 АД31 6060 6063 0,2-0,6 0,35 0,10 0,3-0,6 0,10-0,30 0,10 0,3-0,6 0,15-0,35 0,10 0,5 0,1 Алюміній 0,45-0,90 0,10 0,2 0,15 Інше 0,10 0,45-0,90 0,10 0,10 0,35-0,60 0,05 0,15 0,60-0,90 0,05 0,10 0,15 0,15 0,10 Інше 0,10 Інше 0,10 Інше 0,1 20 25 30 35 40 45 50 Алюмінієвий сплав АД31. Його хімічний склад визначає ДЕРЖСТАНДАРТ (ГОСТ 4784-97). До 2000 року сплав АД31 був ідентичний сплаву 6063 (EN AW-6063). З 2000 року сплав АД31 за ГОСТ 4784-97 перестав збігатися зі сплавом 6063 (EN AW-6063) У результаті виправлень 2000 року хімічний склад сплаву АД31 досить значно змінився у бік підвищення вмісту домішок, тобто він став більше "брудним". Це було зроблено для розширення можливості застосування алюмінієвого лому, що завжди має підвищений вміст домішок. Значно розширилися допуски в першу чергу по залізу: з 0,35 до 0,5. Зміну максимально припустимого вмісту міді й марганцю з 0,10 до 0,1 % також спрямовано на збільшення припустимого вмісту домішок. Це пов'язане із правилами округлення, які застосовуються при обробці даних хімічного аналізу сплаву. Алюмінієвий сплав 6060 (EN AW-6060) має мінімальний вміст магнію 0,35 %, а кремнію 0,30 %. У стані Т6 забезпечує пресованим профілям мінімальну міцність 190 МПа. Легко пресується навіть при дуже складних поперечних перерізах профілів. Має гарні режими формування, наприклад при згинанні, у стані Т4 - після загартування й природного старіння. Широко застосовується в будівельних конструкціях, що обгороджують, у вікнах, дверях, фасадах, а також при виготовленні поручнів, огороджень, меблів, спортивного інвентарю. Добре підходить для анодирування - захисного й декоративного. Алюмінієвий сплав 6063 (EN AW-6063) має мінімальний вміст магнію 0,45 %, а кремнію 0,20 %. Підвищений, у порівнянні зі сплавом 6060 (EN AW-6060), мінімум магнію забезпечує трохи більшу гарантовану міцність, чим у сплаві 6060 (EN AW-6060): у стані Т6 - до 215 МПа. Галузь застосування сплаву 6063 (EN AW-6063) в основному та ж, що й у сплаву 6060 (EN AW6060). В алюмінієвому сплаві 6063 (EN AW-6063) чотиризначна цифра 6063 (аналог АД31) позначає хімічний склад сплаву. У сплаві є основа - А1, легуючі (корисні) елементи - Mg і Si, для них задається відповідний проміжок у відсотках. Є шкідливі домішки: Fe, Cu, Zn, Pb, Η - для них задається тільки обмеження зверху - чим менше, тим краще. Наприклад, найбільш шкідлива домішка для цієї групи сплавів - залізо, в алюмінієвому сплаві 6063 (EN AW-6063 (АД31)) повинне бути не більше 0,5 % Fe, а в алюмінієвому сплаві 6060 (EN AW-6060) - не більше 0,3 % Fe (а це вимагає для виплавки менше лому, більше дорогої первинної паці). І так далі. З буквою 4 UA 107178 U 5 10 15 20 25 30 35 40 45 50 55 60 Τ у кінці вказується твердість, це залежить від багатьох параметрів: хімічного складу (з високим % заліза не можливо досягнути високої твердості); розміру зерна (чи модифікувався сплав перед розливанням титаном і бором - подрібнювачами зерна); режимами 3-х процесів термообробки (гомогенізація стовпів після розливання, загартування профілю на виході із преса, старіння профілю в спеціальній печі). У марках сплавів не вказуються ще важливі для якості конструкцій речі: зміст водню (віддаляється спеціальної зовні пічною обробкою, аргоном і фільтрами), неметалічних включень (фільтри), рівномірність хімічного складу й кристалічної структури за довжиною злитка (гарні печі гомогенізації). Процес плавлення протікає при температурі близько 750 °C. Після цього сплав у рідкому стані перетікає в камеру витримки. Там він проходить рафінування (очищення) і перемішування, а так само легується бор-титановим дротом для здрібнювання первинної ланки. Очищення й перемішування відбувається завдяки подачі через газопроникні пробки, що знаходяться на дні камери витримки, інертного газу. Пухирці якого, піднімаючись, захоплюють шлаки й перемішують сплав. Підготовлений таким чином матеріал попадає у сніфер, у якому, завдяки особовій конструкції насадки, відбувається процес дегазації сплаву. Після цього, готовий сплав (підготовлена указаним вище способом суміш) попадає в ливарну машину, де перетвориться в алюмінієві стовпи. Звичайно процес лиття відбувається на горизонтальній ливарній машині безперервного лиття алюмінієвих злитків. До складу ливарної машини конструктивно входять (як варіант конструктивного виконання): розподільна коробка в зборі з ливарною формою; пускові стрижні; притискні ролики; "летуча" пила; система охолодження; рольганги; система змащення ливарної форми; система охолодження пилки. Лиття алюмінієвих злитків (алюмінієвих стовпів за формою поперечного перерізу, що відрізняється від круглої) здійснюється безупинно в кілька струмків і швидкість лиття становить від 1700 кг/год. до 1900 кг/год. Кількість струмків і швидкість лиття залежать від поперечних габаритів по торцевому зрізу 2 - ширини "a" й висоти "b" заготовки 1 відносно геометричного центру "ГЦ" зазначеного торцевого зрізу 2 злитків і використовуваної машини. Потім, по системі рольгангів, алюмінієві стовпи мірної довжини (до 8000 мм) подаються в піч гомогенізації, де протягом 24 годин вони проходять термічну обробку для одержання більш однорідної структури алюмінієвого злитка (заготовки, що заявляється). На цьому етапі відбувається ліквідація мікронеоднорідностей, що утворилися раніше в результаті сплавки вихідного алюмінію і добавок до нього, що дозволяє одержати більш однорідну, а значить більш міцну, структуру злитка - алюмінієвого стовпа мірної довжини. Таким чином одержують заготовку (заготовки) для пресування/екструзії/виготовлення профілю з алюмінієвих сплавів типу АД0/АД1/АД31/АД33/АМЦ/АВ, EN AW-6060, EN AW-6063 та латуні, що заявляється, яка являє собою: - довгомірний виріб (позиція 1) заданого поперечного перерізу з порівняними за величиною поперечними габаритами по торцевому зрізу - шириною "а" й висотою "b" відносно геометричного центру "ГЦ" зазначеного зрізу, а саме, правильної геометричної форми з поперечним перерізом W по всій довжині L заготовки 1, що відрізняється від круглої, з однаковими за величиною поперечними габаритами (шириною "а" й висотою "b") відносно геометричного центру "ГЦ" перерізу W по всіх точках поздовжньої осі 3 зазначеної заготовки 1 (взяті поперечні габарити за шириною й висотою у вертикальній "S1" та горизонтальній "S2" площині, що проходять по поздовжній осі 3 заготовки перпендикулярно одна до одної - див. схему на фіг. 13) виконано однаковими, при цьому заготовку виконано із зовнішніми габаритами (шириною "а" й висотою "b" у взаємно перпендикулярних площинах (відповідно, у вертикальній "S1" та горизонтальній "S2" площинах) відносно поздовжньої осі 3 заготовки 1) від 75 до 1100 та більше міліметрів та з граничним відхиленням ω за більшим з зовнішніх габаритів, відповідно, до 300 мм - до -3 мм, до 500 мм - до -2,5 мм, а з зовнішнім габаритом від 500 до 1100 мм - до 10 мм (див., відповідно, схему на фіг. 16); - заготовка 1 є довжиною L не більше 8000 мм з граничним відхиленням φ за довжиною від +20 до +80 мм і за довжиною є більшою, ніж кожний з поперечних габаритів торцевого зрізу 2 (шириною "а" й висотою "b" у взаємноперпендикулярних площинах (відповідно, у вертикальній 5 UA 107178 U 5 10 15 20 25 30 35 40 45 50 55 "S1" та горизонтальній "S2" площинах) відносно поздовжньої осі 3 заготовки 1) - див., відповідно, схему на фіг. 17; - заготовка 1 має кривизну δ поздовжньої осі 3 не більше 5 мм на 1 м довжини (див. схему на фіг. 18); - торцевий зріз 2 заготовки 1 за його площиною Q є перпендикулярним поздовжній осі 3 заготовки 1 (див. схему на фіг. 14), або, як варіант конструктивного виконання, знаходиться під кутом β (косиною) не більше 20° відносно поздовжньої осі 3 заготовки 1 (див. схему на фіг. 19); - поверхня 4 торцевого зрізу 2 та зовнішня поверхня 5 заготовки 1 за її довжиною L є гладкою (зовнішню поверхню 4 торцевого зрізу 2 виконано із шорсткістю Rz не більше 80 мкм, а зовнішню поверхню 5 заготовки 1 за її довжиною L виконано із шорсткістю Rz не більше 80 мкм); - тіло заготовки 1 є суцільним за всією довжиною L, щільним та з однаковою структурою (див. схеми на фіг. 1-3, 12, 15). Далі переходять до екструзії профілів. Екструзія профілів - це складний у технологічному плані процес, що містить у собі безліч операцій і використовуваного устаткування (профілем називають довгомірний виріб або напівфабрикат заданого поперечного перетину з порівнянною за величиною шириною й висотою). Профіль, що виходить у результаті технологічного процесу екструзії, класифікують по наступних ознаках: - за формою перерізу (квадрат, коло, двотавр або інші); - за складністю конфігурації перерізу; - за способом виготовлення (гаряче- і холоднодеформований, пресований, катаний та інше); - за точністю виготовлення (звичайної точності, високоточний та інші); - за призначенням й так далі. Технологічний процес пресування профілів містить у собі: - підготовку пресового устаткування до роботи; - підготовку технологічного інструмента до роботи (до нього належать: прес-шайби, матрицетримачі, матриці, підкладки, опорні кільця, ножі видалення прес-залишку); - нагрівання пресового інструмента/устаткування (в камерних печах опору), при цьому нагріванню піддаються матриці, підкладки, матрицетримачі, спецпідкладки, прес-шайби.; - завантаження й нагрівання злитків (що заявляються) у газовій печі (нагрівання холодного контейнера здійснюється поступово. Це досягається шляхом плавного збільшення активності нагріваючих елементів з інтервалами в 50 °C. По досягненні заданої межі температури необхідно почекати як мінімум 1 годину, перш ніж підвищити температуру до наступної межі); - пресування профілю; - виправлення профілю на розтяжній машині; - різання профілю в мірну довжину; - укладання профілю в кошики; - транспортування й завантаження профілів у піч старіння; - старіння виготовлених профілів. Профілі, що виготовляються на лініях, запускаються партіями. Маса партії визначається виходячи з необхідної кількості готової продукції й стану матриці. Черговість пресування виробів регулюється з таким розрахунком, щоб не було частого чергування сплавів. Перша заготовка, що вийшла із преса, звичайно є самою маленькою й виконує наступні функції: - забезпечує заповнення каналів матричного комплекту; - забезпечує вихід профілю до пилки гарячого різання під зачіп пулеру; - вирівнює температуру інструментів пресування. Пресування другої заготовки забезпечує: - кратність довжини порізки профілю; - величину відходів, що вирізуються; - величину заданого прес-залишку; - максимальний вихід придатного профілю. Після того, як устаткування повністю налаштоване, здійснюється пресування й загартування профілів. Загартування здійснюється на вихідному столі преса потоком повітря, що нагнітається охолоджувальними вентиляторами. У випадку, коли профіль має невеликі відхилення від заданих розмірів, він може бути підданим виправленню розтяганням. Виправленню розтяганням підлягає профіль, що не має тріщин і надривів. 6 UA 107178 U 5 10 15 20 25 30 35 40 45 50 55 60 Готовий профіль ріжеться на необхідні розміри й піддається процедурі старіння - термічній обробці сплаву, підданого загартуванню. Процедура старіння полягає в нагріванні й витримці профілю при підвищеній температурі з наступним охолодженням на повітрі (штучне старіння) або у витримці при кімнатній температурі (природне старіння) з метою одержання більш рівноважного стану й необхідного комплексу властивостей). На цьому процес виготовлення профілів з отриманої заготовки для пресування/екструзії/виготовлення профілю з алюмінієвих сплавів типу АД0/АД1/АД31/АД33/АМЦ/АВ, EN AW-6060, EN AW-6063 та латуні, що заявляється, закінчується. Підвищення ефективності застосування заготовки для пресування/екструзії/виготовлення профілю з алюмінієвих сплавів типу АД0/АД1/АД31/АД33/АМЦ/АВ, EN AW-6060, EN AW-6063 та латуні, що заявляється, у порівнянні з прототипом, досягається за рахунок виконання тіла заготовки суцільним за всією довжиною, щільним та з однаковою структурою, правильної геометричної форми з поперечним перетином по всій довжині заготовки, що відрізняється від круглого, з однаковими за величиною поперечними габаритами відносно геометричного центру перетину по всіх точках поздовжньої осі зазначеної заготовки, чим забезпечується підвищення показників якості заготівлі для наступного виготовлених з неї довгомірних профілів. Джерела інформації: 1. Можарин В.П. Литейное производство: учебное пособие в двух книгах. Книга 2. Издательство Томского политехнического университета, 2011. - 468 с. 2. Курдюмов А.В. Производство отливок из сплавов цветных металлов - М.: Металлургия, 1986. - 416 с. 3. Кулаков Б.Α., Ивочкина О.М., Знаменский Л.Г. Производство отливок из цветных сплавов. Учебное пособие. - Челябинск: Издательство ЮУрГУ, 2005. -117 с. 4. Курдюмов А.В., Пикунов М.В., Чурсин В.М., Бибиков Е.Л. Производство отливок из сплавов цветных металлов: Учеб. для вузов по специальности "Литейное производство черных и цветных металлов". - М.:МИСИС, 1996. - 503 с. 5. Гоц В.І., Гелевера О.Г., Фролова В.М. Технологія будівельних алюмінієвих конструкцій: Підручник. - К.: ТОВ УВПК "ЕксОб", К.: КНУБА, 2007. - 380 с., 247 іл., 68 табл., 12 дод. - аналог. 6. Прессование. Справочное руководство / Д-р М. Баузер, проф., д.т.н. Г. Зауер, проф., д.т.н. К. Зигерт /- Пер. с немецкого по лицензии издательства Aluminium Verlag Marketing&Kommunikation GmbH, M.: "Алюсил МВиТ", Москва, 2009. - с. 918, Рис. 651. Перевод с немецкого под редакцией докт. техн. наук В.Л. Бережного - прототип. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Заготовка для пресування/екструзії/виготовлення профілю з алюмінієвих сплавів типу АД0/АД1/АД31/АД33/АМЦ/АВ, EN AW-6060, EN AW-6063 та латуні, що являє собою довгомірний виріб заданого поперечного перерізу з порівняними за величиною поперечними габаритами по торцевому зрізу - шириною й висотою відносно геометричного центру зазначеного зрізу у взаємно перпендикулярних площинах, розміщених уздовж поздовжньої осі заготовки, при цьому за довжиною заготовку виконано більшою, ніж кожний з поперечних габаритів торцевого зрізу не менше ніж у два рази, торцевий зріз заготовки виконано за його площиною переважно перпендикулярно поздовжній осі заготовки, поверхню торцевого зрізу та зовнішню поверхню заготовки за її довжиною виконано гладкою, яка відрізняється тим, що тіло заготовки виконано суцільним за всією довжиною, щільним та з однаковою структурою, заготовку виконано переважно правильної геометричної форми з поперечним перерізом по всій довжині заготовки, що відрізняється від круглого, з однаковими за величиною поперечними габаритами відносно геометричного центру поперечного перерізу, перпендикулярного своєю площиною поздовжній осі тіла заготовки, по всіх точках поздовжньої осі зазначеної заготовки. 2. Заготовка за п. 1, яка відрізняється тим, що заготовку виконано із зовнішніми габаритами за шириною й висотою у взаємно перпендикулярних площинах відносно поздовжньої осі заготовки від 75 до 1100 та більше міліметрів. 3. Заготовка за п. 1 та п. 2, яка відрізняється тим, що заготовку виконано з граничним відхиленням за зовнішніми габаритами, відповідно, за шириною й висотою, від -3 мм до -10 мм в залежності від довжини заготовки. 4. Заготовка за п. 1, яка відрізняється тим, що заготовку виконано довжиною не більше 8000 мм з граничним відхиленням за довжиною від +20 до +80 мм. 5. Заготовка за п. 1 та п. 4, яка відрізняється тим, що заготовку виконано з кривизною поздовжньої осі не більше 5 мм на 1 м довжини. 7 UA 107178 U 5 6. Заготовка за п. 1, яка відрізняється тим, що торцевий зріз заготовки виконано за його площиною або перпендикулярно поздовжній осі заготовки, або з косиною площини зазначеного зрізу не більше 20° відносно поздовжньої осі заготовки. 7. Заготовка за п. 1 та п. 6, яка відрізняється тим, що зовнішню поверхню торцевого зрізу виконано із шорсткістю Rz не більше 80 мкм. 8. Заготовка за п. 1, яка відрізняється тим, що зовнішню поверхню заготовки за її довжиною виконано із шорсткістю Rz не більше 80 мкм. 8 UA 107178 U 9 UA 107178 U 10 UA 107178 U 11 UA 107178 U 12 UA 107178 U 13 UA 107178 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B21B 1/00, C22C 21/00, B22D 21/04, B21B 1/02

Мітки: типу, заготовка, сплавів, aw-6060, aw-6063, профілю, алюмінієвих, латуні

Код посилання

<a href="https://ua.patents.su/16-107178-zagotovka-dlya-presuvannya-ekstruzi-vigotovlennya-profilyu-z-alyuminiehvikh-splaviv-tipu-ad0-ad1-ad31-ad33-amc-av7-en-aw-6060-en-aw-6063-ta-latuni.html" target="_blank" rel="follow" title="База патентів України">Заготовка для пресування/екструзії/виготовлення профілю з алюмінієвих сплавів типу ад0/ад1/ад31/ад33/амц/ав7, en aw-6060, en aw-6063 та латуні</a>

Попередній патент: Спосіб прогнозування перебігу раку передміхурової залози

Наступний патент: Спосіб виготовлення зубчастих коліс із композита

Випадковий патент: Пристрій захватний