Спосіб маніпулювання та порціонування довгих тістових форм, переважно локшини, та пристрій для його здійснення

Формула / Реферат

1. Способ манипулирования и порционирования длинных тестовых форм, преимущественно лапши, при котором тестовые формы изготавливают с помощью тестоформующего устройства в виде параллельных полос или рядов, высушивают, разрезают в отверженной форме на упаковочную длину и подготавливают для упаковки, отличающийся тем, что тестовые формы после разрезания переводят рядами непосредственно на упаковочный транспортер, укладывают слоями и собирают в заранее выбранное количество порций.

2. Способ по п. 1, отличающийся тем, что тестовые формы после разрезания подают на упаковочный транспортер путем скольжения по лотку.

3. Способ по любому из пп. 1 или 2, отличающийся тем, что тестовые формы разрезанные на верхней ветви бесконечного ленточного транспортера, с помощью удерживающего устройства переводят на расположенную внизу ветвь ленточного транспортера и от опрокидываемой опорной поверхности парами по лотку подают на упаковочный транспортер.

4. Способ по любому из пп. 2 или 3, отличающийся тем, что тестовые формы после освобождения с помощью опорной поверхности направляют со свободным скольжением по наклонно расположенному в зоне передачи лотку вниз под действием собственной силы тяжести, и от выпускной части отклоняют для поворота в горизонтальное направление.

5. Устройство для манипулирования и порционирования длинных тестовых форм, преимущественно лапши, содержащее приемный стол, ленточный транспортер, разрезающее устройство, отличающееся тем, что оно дополнительно содержит упаковочный транспортер, лоток и опрокидываемую опорную поверхность.

6. Устройство по п. 5, отличающееся тем, что для порционного перевода тестовых форм лоток расположен между режущим устройством и упаковочным транспортером.

7. Устройство по п. 5, отличающееся тем, что лоток расположен между опрокидываемой опорной поверхностью и упаковочным транспортером.

8. Устройство по любому из пп. 5-7, отличающееся тем, что лоток наклонен в зоне передачи.

9. Устройство по любому из пп. 5-7, отличающееся тем, что упаковочный транспортер выполнен в виде секционного транспортера для приема пустых упаковочных пакетов.

10. Устройство по любому из пп. 5-8, отличающееся тем, что каждый лоток выполнен в виде u-образного желоба.

Текст

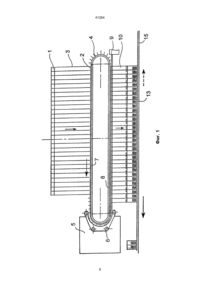

1. Способ манипулирования и порционирования длинных тестовых форм, преимущественно лапши, при котором тестовые формы изготавливают с помощью тестоформующего устройства в виде параллельных полос или рядов, высушивают, разрезают в отвержденной форме на упаковочную длину и подготавливают для упаковки, отличающийся тем, что тестовые формы после разрезания переводят рядами непосредственно на упаковочный транспортер, укладывают слоями и собирают в заранее выбранное количество порций. 2. Способ по п. 1, отличающийся тем, что тестовые формы после разрезания подают на упаковочный транспортер путем скольжения по лотку. 3. Способ по любому из пп. 1 или 2, отличающийся тем, что тестовые формы, разрезанные на верхней ветви бесконечного ленточного транспортера, с помощью удерживающего устройства переводят на расположенную внизу ветвь ленточного транспортера и от опрокидываемой опорной C2 (54) СПОСІБ МАНІПУЛЮВАННЯ ТА ПОРЦІОНУВАННЯ ДОВГИХ ТІСТОВИХ ФОРМ, ПЕРЕВАЖНО ЛОКШИНИ, ТА ПРИСТРІЙ ДЛЯ ЙОГО ЗДІЙСНЕННЯ 41264 щего времени в большинстве случаев укладываются порциями в потребительскую упаковку еще вручную. При этом преимущество заключается в бережном обращении, благодаря рукам человека, при одновременном визуальном контроле возможных повреждений или качественных недостатков изделия. Однако заполнение упаковок вручную ограничивает производительность установки и удорожает конечную продукцию. В зависимости от способа изготовления, отчасти уже до упаковки, появляются многие повреждения, которые затем мешают упаковке или потребителям, особенно при плоских формах. Предлагалось уже много решений для автоматической упаковки специальных форм. Так, например, макаронные изделия в виде полых форм упаковываются по аналогии со спагетти. Однако для этого производственное оборудование при каждой смене продукции вновь должно приспосабливаться с относительно большими затратами. За прототип предлагаемого изобретения принят способ манипулирования и порционирования длинных тестовых форм, преимущественно лапши, при котором тестовые формы изготавливают с помощью тестоформующего устройства в виде параллельных полос или рядов, высушивают, разрезают в отвержденной форме на упаковочную длину и подготавливают для упаковки. В качестве прототипа предлагаемого изобретения принято также устройство для манипулирования и порционирования длинных тестовых форм, преимущественно лапши, содержащее приемный стол, ленточный транспортер, разрезающее устройство. В автоматической установке для упаковки лапши, лапша партиями, в соответствии с количеством штук, которые висят на сушильном стержне, разрезается за один проход в разрезающем устройстве на два куска одинаковой длины и направляется к концу соответствующего секционного ленточного транспортера разрезающего устройства, транспортируется с верхней ветви на нижнюю ветвь, и оттуда в промежуточный накопитель. Таким образом, промежуточный накопитель имеет, по меньшей мере, столько же порционных секций, что и количество полос из теста, которые висят на сушильном стержне. Если в порционных секциях накоплено желательное для потребительской упаковки количество порций, они укладываются в секции следующего ленточного транспортера, а из них подаются на два следующих ленточных транспортера, на которых размещены упаковочные пакеты. Во время фазы наполнения промежуточного накопителя получается, таким образом достаточно большой промежуток времени, чтобы ленточные транспортеры пошагово, на одну порционную секцию, перемещались вперед, выдавая порцию с конца каждого ленточного транспортера. Обычные длины полос теста на сушильных стержнях позволяют при разрезании изготавливать, соответственно, две полосы лапши параллельно, так что, в соответствии с известным решением, параллельно имеется двойной промежуточный накопитель и двойной упаковочный транспортер. Основной недостаток известных решений заключается в плохой контролируемости изделия, а также в концепции отдельной упаковки. Несмотря на то, что промежуточный накопитель обеспечивает якобы непрерывную работу разрезающего устройства, однако, в конце концов, ограничивает отдельную упаковку и общую производительность технологической линии. Возможно только четное количество штук тестовых форм каждой порции. Недостатком известного способа является его многооперационность, существенно усложняющая и удорожающая технологический процесс в целом. Согласно известной технологии, разрезанные тестовые формыподвергаются обязательной операции размещения их в промежуточных накопителях, предшествующей операции упаковки готовых изделий. Сосредоточение тестовых форм в накопителях связано с дополнительными манипуляциями и неизменно приводит к повреждению хрупких изделий, каковыми являются тестовые формы, и выбраковке последних. Недостаток известного устройства заключается в том, что его конструктивное решение не рассчитано на возможность плавного поэтапного перевода изделий на упаковочный транспортер, что существенно снижает их качество и повышает процент брака. В основу изобретения поставлена задача обеспечения возможности автоматического манипулирования изделием с незначительными повреждениями при высокой производительности переработки в способе манипулирования и порционирования длинных тестовых форм, преимущественно лапши, путем осуществления перевода тестовых форм непосредственно на упаковочный транспортер сразу же после операции их разрезания, что обеспечивает возможность исключения обязательного использования промежуточных накопителей, а также позволяет осуществлять технологический процесс - от начала изготовления тестовых форм до упаковки готовых изделий в упаковочную тару - в плавном режиме, обусловливающем уменьшение взаимного столкновения фрагментов тестовых форм и их разрушение. В основу изобретения поставлена также задача повышения эффективности использования устройства для манипулирования и порционирования длинных тестовых форм, преимущественно лапши, путем оснащения его наклонным лотком и опрокидываемой поверхностью, что создает условия для плавного опускания опрокинутых опорной поверхностью тестовых форм под действием собственной силы тяжести по наклонному лотку на упаковочный транспортер и обеспечивает возможность исключения обязательного использования промежуточных накопителей, а также позволяет осуществлять технологический процесс - от начала изготовления тестовых форм до упаковки готовых изделий в упаковочную тару в плавном режиме, обусловливающем уменьшение взаимного столкновения фрагментов тестовых форм и их разрушение. Поставленная задача достигается за счет того, что в способе манипулирования и порционирования длинных тестовых форм, преимущественно лапши, при котором тестовые формы изготавливают с помощью тестоформующего устройства в виде параллельных полос или рядов, высушивают, разрезают в отвержденной форме на упако 2 41264 вочную длину и подготавливают для упаковки, согласно изобретению, тестовые формы после разрезания переводят рядами непосредственно на упаковочный транспортер, укладывают слоями и собирают в заранее выбранное количество порций, при этом тестовые формы после разрезания подают на упаковочный транспортер путем скольжения по лотку. Тестовые формы, разрезанные на верхней ветви бесконечного ленточного транспортера, с помощью удерживающего устройства переводят на расположенную внизу ветвь ленточного транспортера и от опрокидываемой опорной поверхности парами по лотку подают на упаковочный транспортер, причем после освобождения с помощью опорной поверхности тестовые формы направляют со свободным скольжением по наклонно расположенному в зоне передачи лотку вниз под действием собственной силы тяжести, и от выпускной части отклоняют для поворота в горизонтальное направление. Поставленная задача достигается также за счет того, что устройство для манипулирования и порционирования длинных тестовых форм, преимущественно лапши, содержащее приемный стол, ленточный транспортер, разрезающее устройство, согласно изобретению, дополнительно содержит упаковочный транспортер, лоток и опрокидываемую опорную поверхность, при этом для порционного перевода тестовых форм лоток расположен между режущим устройством и упаковочным транспортером. Лоток может быть расположен между опрокидываемой опорной поверхностью и упаковочным транспортером и наклонен в зоне передачи. В предлагаемом устройстве упаковочный транспортер выполнен в виде секционного транспортера для приема пустых упаковочных пакетов, а каждый лоток выполнен в виде u-образного желоба. Существенные признаки предлагаемого изобретения обуславливают указанный выше технический результат, который может быть достигнут при реализации изобретения. Предлагаемый способ манипулирования и позиционирования изделий отличается от известного тем, что он обладает возможностью перевода разрезанных тестовых форм непосредственно на упаковочный транспортер сразу же после их разрезания, минуя промежуточную технологическую операцию накопления изделий в накопителях, осуществляемую при манипулировании тестовыми формами в известном технологическом процессе. Это становится возможным благодаря наличию в предлагаемом устройстве, используемом при осуществлении упомянутого способа, таких конструктивных элементов, как наклонный лоток и опрокидываемая опорная поверхность. Разрезанные тестовые формы передаются с помощью опрокидываемой опорной поверхности на наклонный лоток, и под действием собственной силы тяжести плавно, с минимальным сопротивлением, опускаются (скользят) вниз к упаковочному транспортеру. При этом между отдельными фрагментами тестовых форм сохраняется расстояние, достаточное для избежания столкновения между ними и разрушения. Такая технология не требует обязательного присутствия промежуточных накопителей, как это имеет место в известном изобретении, и в то же время может быть осуществлена и с их использованием. Решение в соответствии с изобретением отличается тем, что тестовые формы после разрезания порциями непосредственно передают на упаковочный транспортер и укладывают стопками с предварительно заданным количеством порций. Таким образом, можно отказаться от используемого в упомянутом выше патенте США промежуточного накопителя. Изобретение допускает большое количество особо выгодных форм осуществления. Так, предлагается тестовые формы, высушенные на стержнях в подвешенном положении, в виде соломки с помощью направляющих позиционированно укладывать в секционном ленточном транспортере и разрезать на проходе. Тестовые формы попарно передаются из секционного ленточного транспортера в упаковочный транспортер. С целью стабилизации тестовые формы прессуются из теста с содержанием влаги около 2835%, нагреваются до более высокой температуры и высушиваются, причем в конечной зоне сушки, еще в теплом состоянии изделия, содержание влаги в наружном слое, отнесенное ко всему изделию, повышается путем поверхностного добавления воды, по меньшей мере, на 0,1-1,2%, а температура изделия непосредственно после добавления воды понижается ниже 60°С, предпочтительно, ниже 30°С, и понижается температура окружающей изделие среды с целью создания увлажненной атмосферы. Тестовые формы менее чем в течение часа нагреваются до температуры выше 80°С и высушиваются при высокой температуре в течение 26 часов, причем добавление воды осуществляется, предпочтительно, при температуре изделия выше 75°С. Предпочтительным образом, боковой промежуток между двумя формами в первый раз изменяется после разрезания и затем - во время передачи на транспортер для дальнейшей передачи на упаковку. С целью манипулирования длинными тестовыми формами и их порционирования, в частности, лапшой, тестовые формы изготавливаются с помощью тестоформующего устройства в виде параллельных полотен или рядов, высушиваются, разрезаются в отвержденной форме на упаковочную длину и подготавливаются для упаковки. Этот процесс отличается тем, что тестовые формы после разрезания, предпочтительно, рядами переводятся прямо на транспортер и укладываются слоями, и собираются в порции с заранее выбранным количеством штук. Тестовые формы в подвешенном на стержнях состоянии высушиваются, укладываются штабелями с помощью направляющих точно позиционированно в разгрузочном элементе и непрерывно разрезаются. Тестовые формы могут переводиться парами, однако, предпочтительно, по отдельности, с выгрузочного элемента на транспортер, выполненный, предпочтительно, в виде кольцевого транспортера. Кроме того, предусмотрено, как вариант осуществления изобретения, что один или несколько 3 41264 рядов тестовых форм могут накапливаться и подаваться с помощью управляющего устройства на транспортер с целью составления порций. Это позволяет при коротких повреждениях на сторонах упаковки, до их устранения, продвигать все части закладки до разрезающего устройства. Кроме того, имеется возможность того, что на кольцевом транспортере подготавливаются пустые потребительские упаковки, и тестовые формы, по отдельности или парами, направляются непосредственно в упаковку до получения заранее определенного количества порций. Кроме того, лапша, которая попарно расположена на транспортере и прошла через разрезающее устройство, может передаваться в переходном устройстве на второй транспортер. Этот второй транспортер имеет несколько более высокую скорость движения, чтобы добиться согласования с вышеупомянутыми упаковочными процессами. Благодаря этой передаче лапши на второй транспортер, осуществляется одновременно поворот лапши, так что внутренний слой становится наружным слоем. Это вновь позволяет отсортировывать, возможно, поврежденную лапшу в обоих слоях. В заключение лапша линейно транспортируется дальше на второй транспортер и штабелируется. Предлагаемое устройство обеспечивает возможность того, что тестовые формы после разрезания направляются, скользя по наклонному лотку, на транспортер. Тестовые формы разрезаются рядами и, предпочтительно, с помощью бесконечного ленточного транспортера посредством удерживающего устройства направляются с верхней ветви на нижнюю ветвь и на опускаемое опорное устройство и в виде отдельной формы или попарно направляются с помощью наклонного лотка на упаковочный транспортер. Наклонный лоток наклонен в загрузочной зоне, так что тестовые формы после регулируемого освобождения отводятся свободно вниз через опорное устройство под воздействием силы тяжести и от выходной части поворачиваются для горизонтального перемещения. Над опорным устройством, в соответствии с количеством форм в ряду, имеются всасывающие устройства, с помощью которых ритмично могут задерживаться по одной из отдельных форм и с замедлением по времени также по отдельности могут подаваться по наклонному лотку к транспортеру. Устройство для осуществления способа содержит упаковочный транспортер, лоток и опрокидываемую опорную поверхность. Оно имеет макаронный пресс с длинной формой для серийного производства тестовых форм в виде параллельных полотен, устройство для позиционированного подвешивания форм на сушильных стержнях, конвейерную сушилку со стабилизатором, а также разрезающее устройство с переводным устройством на транспортере для упаковки. Конвейерная сушилка, при предпочтительном выполнении, имеет большое количество элементов с управлением климатом по зонам и для стабилизации формы в процессе конечной сушки, предпочтительно, в конце сушки, содержит элемент добавления воды, причем элемент добавления воды имеет средство для поддержания климата с высокой температу рой, и за элементом добавления воды непосредственно следует охлаждающий элемент, отделенный, предпочтительно, тамбуром. Переводное устройство может быть, предпочтительно, усовершенствовано таким образом, что лапша после разрезания передается от первого транспортера на второй транспортер, который имеет несколько более высокую скорость движения. Второй транспортер расположен параллельно под первым транспортером. Под вторым транспортером расположен линейный узел со сдвигаемым передаточным столом для дальнейшей передачи лапши для упаковки. Линейно перемещаемые вакуумные захваты направляют лапшу для штабелирования. Чувствительные элементы позволяют постоянно контролировать наличие лапши. Между разрезающим устройством и транспортером расположен передаточный наклонный лоток для серийного перевода форм с помощью силы тяжести. Вопреки первоначальным опасениям, наклонный лоток обеспечивает не только мягкий перевод изделия на упаковочный транспортер, но и, одновременно, вкладывание без помех с высокой точностью независимо от длины лапши. В зоне выше передаточного наклонного лотка может быть расположено вакуумное захватное устройство для серийного задерживания отдельных полотен лапши. Разрезающее устройство располагается, предпочтительно, в зоне изменения направления движения бесконечного транспортера и имеет переключающее устройство для смены дисковых ножей. Разрезающее устройство имеет несколько, предпочтительно, три режущих головки, которые расположены в зоне поворота на определенном расстоянии друг от друга, причем разрезающее устройство выполнено в виде сменной головки с механизмами для ее подвода к бесконечному транспортеру и ее отвода от него, а также для поворота, предпочтительно, на 180° вокруг горизонтальной оси. Режущие головки оснащены, соответственно, отдельным приводом каждая, причем, предпочтительно, можно управлять всеми функциями с помощью общей системы управления. Таким образом, режущие диски разрезающего устройства могут заменяться без опасности несчастного случая во время нормальной работы всей установки. В частности, для автоматического изготовления нечетного количества порций предлагается располагать в зоне транспортера, который, предпочтительно, выполнен в виде кольцевого транспортера, промежуточный накопитель для серийного промежуточного накопления отдельных форм. Помимо этого, с кольцевым транспортером может быть сопряжено боковое выталкивающее устройство для серийной передачи всех порций на упаковочный транспортер. В соответствии с другим предпочтительным вариантом выполнения, в зоне передаточного наклонного лотка, с каждым отдельным наклонным лотком, соответственно, сопряжен чувствительный элемент, который с помощью вычислительного устройства образует счетный механизм для получения или управления количеством порций. Чувствительный элемент может быть выполнен, например, в виде фотоячейки, так что, благодаря 4 41264 соответствующей оценке сигналов, каждая отдельная форма может контролироваться на предмет повреждения или разрушения. Ниже изобретение поясняется с дальнейшими подробностями с помощью некоторых примеров выполнения. На чертежах (фиг.) изображено: фиг. 1: схематично - перевод форм с приемного стола на упаковочный транспортер, фиг. 2: наклонный лоток между разрезающим устройством и упаковочным транспортером, фиг. 3: решение в соответствии с фиг. 2, но с пневматическими задерживающими устройствами, а также с промежуточным накопителем, фиг. 4: горизонтальная проекция в соответствии со стрелкой IV на фиг. 3, фиг. 5: вид технологической ступени в зоне приема высушенных форм со стержней, фиг. 6: горизонтальная проекция фиг. 5, фиг. 7: схематически - вся линия изготовления макаронных изделий, фиг. 8: элемент для добавления воды, фиг. 9: воздухопровод в соответствии с турбосистемой, фиг. 10: режущее сменное устройство фиг. 1 в увеличенном масштабе, фиг. 11: режущая головка с отдельным приводом, фиг. 12: схематическое расположение четырех режущих головок на бесконечном транспортере, фиг. 13: передаточное устройство в другом варианте выполнения. В дальнейшем ссылка делается на фиг. 1. С приемного стола 1 лапша 2 по направляющим 3 укладывается с неизменным расстоянием на бесконечный секционный ленточный транспортер 4, причем одновременно все количество отдельной не показанной заготовки укладывается как весь ряд. Листы лапши обрезаются с помощью разрезающего устройства 5 на упаковочную длину в непрерывном режиме. Разрезанная лапша удерживается направляющей лентой 6, переводится с верхней ветви 7 на нижнюю ветвь 8 секционного ленточного транспортера 4 и затем кратковременно удерживается опрокидываемой опорной поверхностью 9 в снятом положении, пока весь ряд форм сушильного стержня не будет расположен в готовом виде над расположенными под ним наклонными лотками 10. На фиг. 2 представлен принцип действия наклонных лотков 10 или 11. Разрезанная лапша 2 находится до тех пор на опорной поверхности 9, пока она после опрокидывания опорной поверхности 9 не будет уложена на наклонный лоток 10 и, под действием силы тяжести, будет скользить наклонно вниз (лапша 12). Каждый наклонный лоток 10, 11 выполнен в виде U-образного лотка с боковой направляющей. Лапша 12 скользит от верхней наклонной загрузочной зоны 13 вниз через, в основном, горизонтально расположенную выпускную часть 14 на транспортер 15 (лапша 16). В соответствии с решением на фиг. 2 оба наклонных лотка 10 или 11 могут использоваться для приготовления такой же порции, причем наклонный лоток 10 оканчивается несколько выше, чем наклонный лоток 11. Транспортер 15 может быть выполнен в виде секционного транспортера, или прямо на нем могут укладываться пустые упаковки, и отдельные формы с помощью наклонного летка непосредственно заполняются в упаковку. Фиг. 3 показывает другой вариант выполнения фиг. 2, причем на фиг. 3 в зоне выше опорной поверхности 9 дополнительно расположено всасывающее удерживающее устройство 17. На правой стороне рисунка дополнительно расположен промежуточный накопитель 18. Как на фиг. 2, так и на фиг. 3 все переводное устройство выполнено двойным. Однако в зависимости от желаемой упаковочной длины могло бы быть предусмотрено любое количество переводных устройств, например, 1-4. Так как длинные изделия высушиваются на стержнях соответственно с двумя U-образными коленами, изделие проходит в два слоя до разрезающего устройства. Эта двуслойность сохраняется до укладки на опорные поверхности 9, так что, как правило, из одной высушенной формы, соответственно, получается 4 упаковочных формы, соответственно, по две друг над другом. При минимальных упаковочных формах две расположенных друг над другом формы могут одновременно спускаться по наклонному лотку 10 или 11 на транспортер 15. Кроме того, можно было бы также расположить параллельно друг другу два транспортера 15, по одному на наклонный лоток 10 или 11. Однако в показанном примере оба наклонных лотка 10 и 11 питают один и тот же транспортер 15. Поэтому соответствующие опорные поверхности 9 наклонных лотков 10 и 11 должны приводиться в действие с замедлением по времени, чтобы обе упаковочные формы при входе на транспортеры не мешали друг другу или спускались по времени последовательно друг за другом. Однако при нормальных формах макаронных изделий оказалось, что предпочтительно, если форма спускается вниз отдельно, т. е. не в два слоя. Так как макаронные изделия имеют сбоку многократно волнистую кромку, благодаря этому можно избежать взаимного повреждения. Во всем временном процессе из этого не вытекают никакие недостатки, так как, в принципе, формы разрезаются на упаковочную длину по отдельности, но рядами, т. е., согласно фиг. 4, одновременно на транспортер 15 опускаются, например, 20-30 штук. Для оптимального штабелирования форм они могут также поворачиваться опорными поверхностями. Из двух расположенных друг над другом листов лапши, соответственно, верхний может задерживаться с помощью вакуумных захватов 19, которые парами расположены на решетке 20. Для исключения повреждений решетка 20 с вакуумными захватами 19 может подниматься на уровень выше цилиндров 21, при необходимости даже в управляемом тактовом цикле, и опускаться. Опорные поверхности 9 с помощью двух раздельных цилиндров 22 переводятся в положение опоры или в положение опрокидывания. Оказалось, что достаточно, если, соответственно, опрокидывается вниз только одна из опорных поверхностей 9. Так как оба наклонных лотка 10 или 11 точно расположены друг над другом, для проведения работ по очистке или в случае неисправности верхний наклонный лоток 10 может приподни- маться с помощью подъемного цилиндра 23. Очень пред 5 41264 почтительный способ работы дает промежуточный накопитель 18. Если, например, на стороне упаковки наступает мгновенный перебой в работе, так что после приготовления всего количества порций на транспортере последний не может быть приведен в движение, то благодаря вдвиганию опорной плиты 24 с помощью перемещающего устройства 25 все находящиеся перед этим устройства полностью остаются в работе. Вместо того чтобы упаковочные формы штабелировать непосредственно на транспортере 15 в количестве порций 1, 2 или несколько слоев могут штабелироваться на опорной плите 24, и после освобождения транспортера 15 спускаться непосредственно в виде целого пакета. Как явствует из фиг. 3 и 4, над каждым наклонным лотком 10, 11, соответственно, расположен чувствительный элемент 26 для наблюдения, контроля и подсчета форм. Как показано на фиг. 4, для соответствующего количества высушиваемых форм, которые висят на сушильном стержне, имеется, соответственно, по одному наклонному лотку 10 или 11. Тем самым формы после разрезания рядами могут переводиться на транспортер. Так как при упаковке, как правило, требуется большее расстояние между отдельными порциями, это изменение расстояния создается благодаря соответствующему направлению всех наклонных лотков 10, 11. Макаронные изделия соответствующим перемещением помещаются от необходимого для сушки промежутка к необходимому для упаковки промежутку, что, таким образом, может осуществляться с очень высокой точностью, дополнительно это помогает избежать повреждений при упаковке без дополнительного силового воздействия или без механических средств манипуляции. Фиг. 5 и 6 показывают ступень от разгрузки стержней до дальнейшей транспортировки к упаковочному узлу. Отдельные, не показанные на чертеже (фиг.), сушильные стержни с висящим на них изделием подводятся цепным транспортером 27 и попеременно подаются на позицию 28 разгрузки стержней. В данном случае транспортеры выполнены в виде цепных транспортеров 29 или 30, при этом на соответствующих четырех прямых участках транспортеров могут осуществляться различные технологические процессы. Приготовленные порции с помощью ленточного упаковочного транспортера 31 подаются каждая рядами в соответствии с количеством заранее подготовленных порций (S1, S1', S1") на автоматическую упаковку, после того как эти порции с помощью бокового сталкивающего устройства 32 были сдвинуты на упаковочный ленточный транспортер. С помощью кольцевого транспортера возможны другие способы работы, так как возможны 4 периода остановки кольцевого транспортера и, соответственно, 4 технологических хода. На позиции А образуются порции, которые на позиции В могли бы дополняться, например, до нечетного количества тестовых форм, например, с помощью не показанных вакуумных захватов. На технологической позиции С каждая порция может контролироваться по отдельности и взвешиваться, например, до приблизительного или точного веса, так что на технологических позициях С или D могут еще до полнительно добавляться тестовые формы или изделия. На технологической позиции D могла бы осуществляться также упаковка всей серии порций. На фиг. 7 представлена вся линия для производства макаронных изделий с прессом 33, предварительной сушилкой 34, основной сушилкой 35, а также стабилизатором 36 и штабелеукладчиком 37. На конце линии в двойном исполнении представлено упаковочное устройство 38. Стабилизатор имеет элемент 39 для добавления воды, шлюзовой затвор 40, а также холодильник 41. Предварительная сушилка 34 разделена на несколько отдельных элементов 42, в которых существует, соответственно, управляемый климат. К еще горячему изделию в конце сушки или климатической зоны в элементе 39 для добавления воды на поверхность добавляется небольшое количество воды, например, 0,4-1,2%, так что изделие, непосредственно после этого, может охлаждаться в холодильнике 41. Затем макаронные изделия традиционным способом укладываются в штабелеукладчике 37, если это необходимо для последующего упаковочного процесса. Даже при совершенно экстремальном климате во время сушки и при непродолжительном времени сушки, таким образом, могут быть снижены возникающие при сушке напряжения, и можно избежать образования разрушений. На фиг. 8 представлен элемент 39 для добавления воды. В изолированном с помощью пластин 43 корпусе находятся необходимые для создания соответствующего климата элементы, как, например, вентиляторы 44, нагревательные элементы 45, трубопроводы приточного воздуха и вытяжные трубопроводы 46 и 47, а также кольцевой трубопровод 48 для подачи необходимой для увлажнения воздуха воды или пара в рабочей камере 49. Фиг. 9 схематично показывает отдельный элемент 42 или элемент 39 для добавления воды с дополнительной наружной системой 50 подготовки воздуха, с так называемой турбосистемой. С помощью этой системы, благодаря вентилятору 51, определенное количество воздуха направляется вне рабочей камеры 52 и подготавливается на участке увлажнения 53. К соответствующей турбосистеме относятся, кроме того, вытяжной вентилятор 54, а также нагревательный элемент для подогрева свежего воздуха 55 с необходимыми регулировочными клапанами 56. В последующем ссылка делается на фиг. 10, которая показывает все разрезающее устройство 5 в увеличенном масштабе. Разрезающее устройство 5 выполнено в виде сменной головки 57, которая может отклоняться вокруг горизонтальной оси 58 на 180°. При этом сменная головка 57 представлена в движении из положения ожидания в положение резания (стрелка 59). Вся сменная головка 57 может передвигаться по горизонтальным направляющим скольжения 60 с помощью управляемого цилиндра 61 в соответствующее положение. Сменная головка состоит из двух, в основном, идентичных режущих агрегатов - левого режущего агрегата 62 и правого режущего агрегата 63, причем каждый из двух режущих агрегатов 62, 63 оснащен несколькими режущими головками 64 или 65, с которыми, соответственно, сопряжен 6 41264 один отдельный привод 66. Как видно из фиг. 12, средняя режущая головка 65 выполнена двойной. Это решение обеспечивает наиболее оптимальный способ работы, так как режущие головки, соответственно, могут выполнять одновременно различные функции резания. Режущая головка 64, как первая, обрезает U-образные основания (а), так что из высушенной формы образуются две отдельные, расположенные друг над другом, частичные формы. Затем они разрезаются режущими головками 65 на точную длину (b), которая впоследствии разрезается с помощью режущих головок 67 на две одинаковые половины (с). Так как режущее воздействие всех отрезных фрез 68 по линии окружности соответствует примерно диаметру D направляющего колеса 69, и они смещены примерно на 30°, каждая отрезная фреза независима в использовании, так что нагрузка на изделие также более незначительна, и в данном случае, наряду с очень традиционным процессом резания, прежде всего также очень бережно обрабатывается продукт. Направляющая лента 6 состоит из нескольких отдельных ленточных транспортеров, причем отрезные фрезы 68 расположены, соответственно, между отдельными ленточными транспортерами. На фиг. 11 режущая головка 64, 65 или 67 в увеличенном масштабе с отдельным приводом 66 с помощью ременного шкива 70 и ремня 71 приводит в действие ременный шкив 72, который расположен непосредственно на оси 73 отрезной фрезы 68. Отрезная фреза 68 закрыта защитным колпаком 74. С целью быстрой замены отрезной фрезы 68 вся конструкция построена по типу ручной дисковой электропилы. Пространство под защитным колпаком соединено с аспирационным устройством 75, так что "отходы от резания" могут отсасываться от всех режущих головок. Фиг. 13 показывает другой предпочтительный вариант выполнения, который очень благоприятен в отношении времени разрезания и оптимизации процесса. Находящиеся на транспортере 4 парами макаронные изделия передаются после разрезания на второй транспортер 76, расположенный параллельно под первым. Транспортер 76 имеет несколько более высокую скорость движения, чтобы добиться хорошего согласования для последующей упаковки. Передача макаронных изделий на транспортер 76, предпочтительно, цепной транспортер, вызывает переворот слоев, так что внутренний слой становится наружным. Это обеспечивает эффективное отсортирование боя макаронных изделий из обоих слоев и улучшает последующий сбыт. Бой макаронных изделий отводится под транспортер, например, с помощью простого, не показанного на чертеже (фиг.) наклонного лотка. Транспортер 76 содержит держатели для удержания и управляемой дальнейшей передачи макаронных изделий на расположенный под транспортером 76 передаточный стол 77, который может линейно перемещаться к упаковочному транспортеру 15. На передаточном столе 77 или между ним и ковшовым элеватором упаковочного транспортера 15 расположены чувствительные элементы (по аналогии с формой выполнения с наклонным лотком 10), чтобы обеспечивать постоянный контроль наличия макаронных изделий. Для штабелирования макаронных изделий в ковшовом элеваторе упаковочного транспортера 15 с передаточным столом 77 сопряжены вакуумные захваты. Макаронные изделия парами изымаются с помощью держателей 71 с транспортера 76 и упорядоченно укладываются на передаточном столе. Затем этот стол выдвигается, макаронные изделия захватываются вакуумными захватами и штабелируются в ковшовом элеваторе. Штабелирование и подсчет макаронных изделий осуществляется по аналогии с вариантом выполнения с наклонным лотком 10. 7 Фиг. 1 41264 8 Фиг. 2 41264 9 Фиг. 3 41264 10 41264 Фиг. 4 11 41264 Фиг. 5 Фиг. 6 12 Фиг. 7 41264 13 41264 Фиг. 8 Фиг. 9 14 Фиг. 10 41264 15 41264 Фиг. 11 Фиг. 12 16 Фиг. 13 41264 17 41264 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 18

ДивитисяДодаткова інформація

Автори англійськоюEgger Friederich, Seiler Werner

Автори російськоюЭггер Фридрих, Зайлер Вернер

МПК / Мітки

МПК: B65B 35/50, A23L 1/16, B65B 35/44

Мітки: спосіб, маніпулювання, пристрій, здійснення, тістових, довгих, переважно, локшини, форм, порціонування

Код посилання

<a href="https://ua.patents.su/18-41264-sposib-manipulyuvannya-ta-porcionuvannya-dovgikh-tistovikh-form-perevazhno-lokshini-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб маніпулювання та порціонування довгих тістових форм, переважно локшини, та пристрій для його здійснення</a>

Попередній патент: Спосіб лікування уродинамічних порушень у жінок в постменопаузальному періоді

Наступний патент: Пристрій для сушіння сталерозливальних ковшів

Випадковий патент: Спосіб виплавки сталі в основній мартенівській печі