Спосіб підготовки металевих виробів до холодного формування та їх застосування

Номер патенту: 93509

Опубліковано: 25.02.2011

Автори: Ніттель Клаус-Дітер, Шнайдер Ральф, Ланг Андреас

Формула / Реферат

1. Спосіб підготовки металевих виробів до холодного формування шляхом контактування їх металевих поверхонь з водним кислим розчином для фосфатування при утворенні щонайменше одного фосфатного шару та шляхом подальшого нанесення покриття на покриті фосфатом поверхні за допомогою щонайменше однієї змазки при утворенні щонайменше одного шару змазки, який відрізняється тим, що розчин для фосфатування містить катіони, вибрані з групи, що включає кальцій, магній та марганець у формі сполук вказаних катіонів, а також фосфат, причому вміст вказаних сполук у перерахунку на кальцій, магній та марганець становить:

a) від 5 до 65 г/л Са або

b) від 5 до 50 г/л Мg, або

c) від 5 до 80 г/л Мn,

та фосфатування здійснюють електролітично при густині струму від 5 до 200 А/дм2 з утворенням шару фосфату масою від 2 до 40 г/м2.

2. Спосіб за п. 1, який відрізняється тим, що розчин для фосфатування додатково містить

a) до 20 г/л Мg та/або Мn або

b) до 20 г/л Са та/або Мn, або

c) до 20 г/л Са та/або Мg.

3. Спосіб за будь-яким із пп. 1 або 2, який відрізняється тим, що розчин для фосфатування, що містить Мn, додатково містить фторид та/або комплексний фторид.

4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що металеві вироби поміщають у розчин для фосфатування, під'єднують як катод та обробляють постійним струмом або комбінацією постійного та змінного струму.

5. Спосіб за будь-яким із пп. 1-4, який відрізняється тим, що металеві вироби перед фосфатуванням протруюють, знежирюють, очищують, промивають, механічно видаляють окалину, шліфують, обточують, чистять щітками, опромінюють та/або пропікають.

6. Спосіб за будь-яким із пп. 1-5, який відрізняється тим, що вміст фосфату, у перерахунку на РО43-, у розчині для фосфатування становить від 2 до 500 г/л.

7. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що розчин для фосфатування додатково містить лужні метали та амоній, у концентраціях від 0,01 до 100 г/л.

8. Спосіб за будь-яким із пп. 1-7, який відрізняється тим, що розчин для фосфатування додатково містить щонайменше одну речовину, вибрану із органічних кислот, фосфонових кислот та їх солей і естерів, у концентраціях від 0,1 до 200 г/л.

9. Спосіб за будь-яким із пп. 1-8, який відрізняється тим, що розчин для фосфатування додатково містить нітрат у концентраціях від 1 до 600 г/л.

10. Спосіб за будь-яким із пп. 1-9, який відрізняється тим, що розчин для фосфатування додатково містить щонайменше один промотор, вибраний зі сполук на основі хлорату, гуанідину, гідроксиламіну, нітриту, нітробензолсульфонату, перборату, пероксиду, надсірчаної кислоти та інших промоторів, що містять нітрогрупи.

11. Спосіб за п. 10, який відрізняється тим, що вміст промоторів, за винятком нітрату, у розчині для фосфатування становить від 0,1 до 100 г/л.

12. Спосіб за п. 10, який відрізняється тим, що вміст промоторів у випадку сполук на основі гуанідину, таких як, наприклад, нітрогуанідин, становить від 0,1 до 10 г/л у перерахунку на нітрогуанідин.

13. Спосіб за будь-яким із пп. 1-12, який відрізняється тим, що у розчин для фосфатування додають відновлювальний агент, який разом з кальцієм, магнієм та/або марганцем не утворює важкорозчинних сполук при значенні рН від 1 до 3, з метою впливання на морфологію фосфатного покриття.

14. Спосіб за п. 8, який відрізняється тим, що розчин для фосфатування містить

до 40 г/л лужного(них) металу(лів) та/або NH4+,

від 5 до 180 г/л РО43-,

від 3 до 320 г/л нітрату та/або промотора(рів), а також додатково містить

до 80 г/л комплексоутворювального(них) агента(тів).

15. Спосіб за будь-яким із пп. 1-14, який відрізняється тим, що густина струму при електролітичному фосфатуванні становить від 5 до 40 А/дм2.

16. Спосіб за будь-яким із пп. 1-15, який відрізняється тим, що при електролітичному фосфатуванні працюють з постійним струмом або комбінацією постійного та змінного струму.

17. Спосіб за п. 16, який відрізняється тим, що при електролітичному фосфатуванні працюють з комбінацією постійного та змінного струму, причому співвідношення частки постійного струму та частки перемінного струму становить від 20 : 1 до 1 : 10, у перерахунку на частки, виміряні в А/дм2.

18. Спосіб за будь-яким із пп. 1-17, який відрізняється тим, що на фосфатовані поверхні наносять щонайменше одну змазку або щонайменше одну композицію змазки, яка містить щонайменше одну змазуючу речовину.

19. Спосіб за п. 18, який відрізняється тим, що наносять щонайменше одну змазку або щонайменше одну композицію змазок та щонайменше однієї речовини, вибраної із групи мил, масел, органічних полімерів та воску.

20. Спосіб за п. 19, який відрізняється тим, що щонайменше одне мило наносять як змазку, яка, в разі потреби, принаймні частково вступає у хімічну реакцію з фосфатом.

21. Спосіб за п. 20, який відрізняється тим, що, в разі потреби, принаймні частково хімічно перетворене фосфатне покриття та щонайменше один, в разі потреби, частково хімічно перетворений шар змазки разом утворюють шар, маса якого становить від 2 до 100 г/м2.

22. Застосування металевих виробів, покритих щонайменше одним фосфатним покриттям, одержаним за будь-яким із пунктів 1-17, або щонайменше цим фосфатним покриттям та додатково щонайменше одним шаром змазки за будь-яким із пунктів 18-21, для холодного формування або для тертя ковзання.

Текст

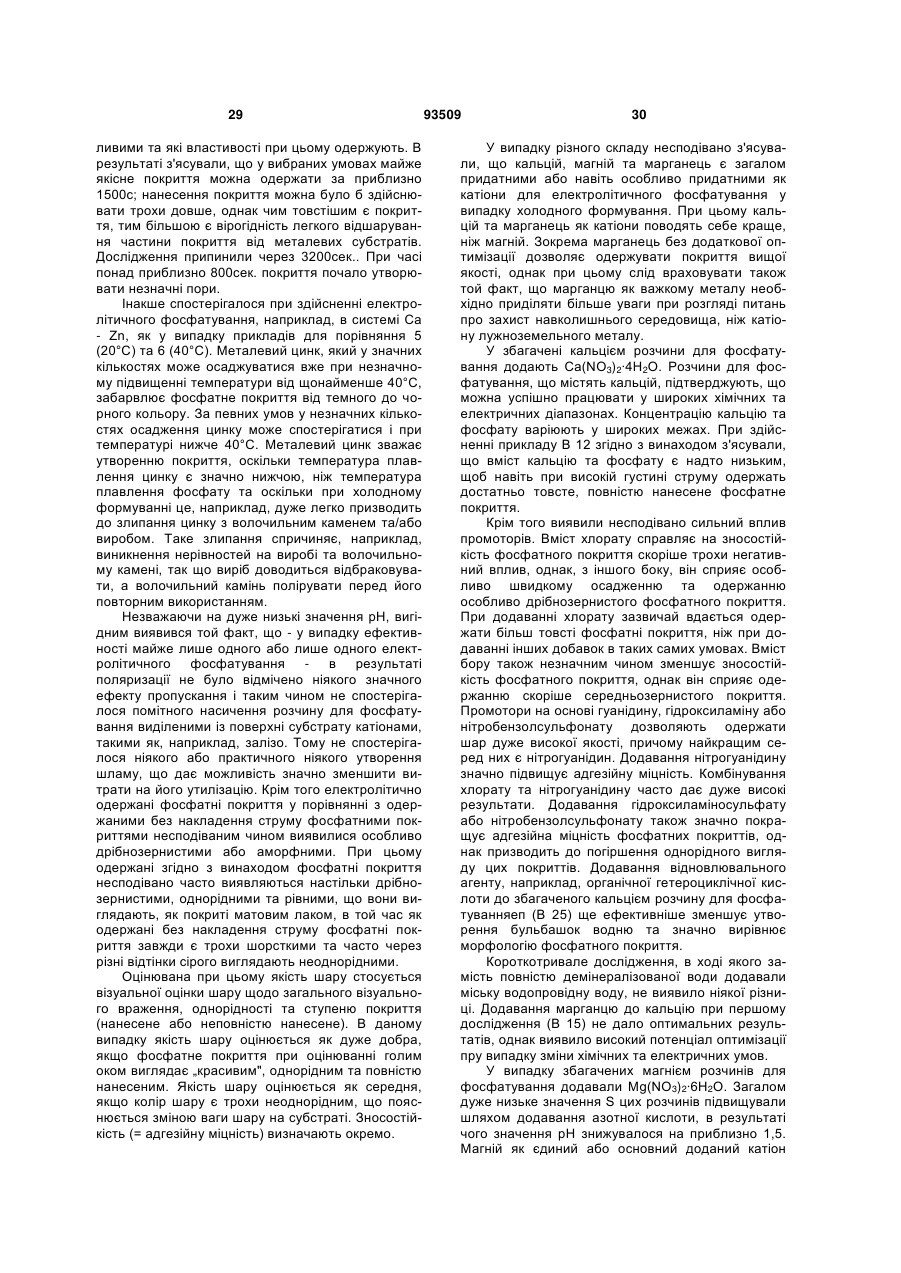

1. Спосіб підготовки металевих виробів до холодного формування шляхом контактування їх металевих поверхонь з водним кислим розчином для фосфатування при утворенні щонайменше одного фосфатного шару та шляхом подальшого нанесення покриття на покриті фосфатом поверхні за допомогою щонайменше однієї змазки при утворенні щонайменше одного шару змазки, який відрізняється тим, що розчин для фосфатування містить катіони, вибрані з групи, що включає кальцій, магній та марганець у формі сполук вказаних катіонів, а також фосфат, причому вміст вказаних сполук у перерахунку на кальцій, магній та марганець становить: a) від 5 до 65г/л Са або b) від 5 до 50г/л Мg, або c) від 5 до 80г/л Мn, 2 (19) 1 3 93509 4 ний зі сполук на основі хлорату, гуанідину, гідроксиламіну, нітриту, нітробензолсульфонату, перборату, пероксиду, надсірчаної кислоти та інших промоторів, що містять нітрогрупи. 11. Спосіб за п.10, який відрізняється тим, що вміст промоторів, за винятком нітрату, у розчині для фосфатування становить від 0,1 до 100г/л. 12. Спосіб за п.10, який відрізняється тим, що вміст промоторів у випадку сполук на основі гуанідину, таких як, наприклад, нітрогуанідин, становить від 0,1 до 10г/л у перерахунку на нітрогуанідин. 13. Спосіб за будь-яким із пп.1-12, який відрізняється тим, що у розчин для фосфатування додають відновлювальний агент, який разом з кальцієм, магнієм та/або марганцем не утворює важкорозчинних сполук при значенні рН від 1 до 3, з метою впливання на морфологію фосфатного покриття. 14. Спосіб за п.8, який відрізняється тим, що розчин для фосфатування містить до 40г/л лужного(них) металу(лів) та/або NH4+, від 5 до 180г/л РО43-, від 3 до 320г/л нітрату та/або промотора(рів), а також додатково містить до 80г/л комплексоутворювального(них) агента(тів). 15. Спосіб за будь-яким із пп.1-14, який відрізняється тим, що густина струму при електролітичному фосфатуванні становить від 5 до 40А/дм2. 16. Спосіб за будь-яким із пп.1-15, який відрізняється тим, що при електролітичному фосфатуванні працюють з постійним струмом або комбінацією постійного та змінного струму. 17. Спосіб за п.16, який відрізняється тим, що при електролітичному фосфатуванні працюють з комбінацією постійного та змінного струму, причому співвідношення частки постійного струму та частки перемінного струму становить від 20:1 до 1:10, у перерахунку на частки, виміряні в А/дм2. 18. Спосіб за будь-яким із пп.1-17, який відрізняється тим, що на фосфатовані поверхні наносять щонайменше одну змазку або щонайменше одну композицію змазки, яка містить щонайменше одну змазуючу речовину. 19. Спосіб за п.18, який відрізняється тим, що наносять щонайменше одну змазку або щонайменше одну композицію змазок та щонайменше однієї речовини, вибраної із групи мил, масел, органічних полімерів та воску. 20. Спосіб за п.19, який відрізняється тим, що щонайменше одне мило наносять як змазку, яка, в разі потреби, принаймні частково вступає у хімічну реакцію з фосфатом. 21. Спосіб за п.20, який відрізняється тим, що, в разі потреби, принаймні частково хімічно перетворене фосфатне покриття та щонайменше один, в разі потреби, частково хімічно перетворений шар змазки разом утворюють шар, маса якого становить від 2 до 100г/м2. 22. Застосування металевих виробів, покритих щонайменше одним фосфатним покриттям, одержаним за будь-яким із пунктів 1-17, або щонайменше цим фосфатним покриттям та додатково щонайменше одним шаром змазки за будь-яким із пунктів 18-21, для холодного формування або для тертя ковзання. Винахід стосується способу підготовки металевих виробів до холодного формування шляхом контактування їх металевих поверхонь з водним розчином для фосфатування при утворенні фосфатного шару та шляхом подальшого нанесення покриття на покриті фосфатом поверхні за допомогою щонайменше одного шару змащувального матеріалу. Зокрема винахід стосується нанесення покриття на дроти, прутки та інші наявні у продажу форми, особливо на матеріали із заліза та сталі для холодного формування. Способи фосфатування десятиліттями використовують для захисту від корозії, підвищення адгезії інших шарів покриття, наприклад, лакового шару, та/або для покращення способу холодного формування. Зазвичай з цією метою використовують водні збагачені цинком розчини для фосфатування. Так, наприклад, у галузі автомобілебудування кузови попередньо обробляють особливо високоякісними цинк-магній-нікелевими фосфатуваннями, які забезпечують високий захист від корозії та сприяють підвищенню адгезії лаку до нанесення лакової системи. Холодне формування за допомогою в основному двошарових систем з розділювальними шарами, наприклад, на основі фосфату та мила, зок рема може бути використане для холодного формування стрічок, листового металу, стрижнів здебільшого у формі циліндричних шайб, ізометричних виробів та коротких прутків, дротів, труб, прутків та/або окремих частин складної конструкції. Зокрема цей спосіб використовують для виробів із заліза та сталі, включаючи високолеговану сталь, наприклад, високоякісну сталь, а також у певному обсязі і для виробів із алюмінію, алюмінієвих сплавів, магнієвих сплавів, титану, титанових сплавів, цинку та цинкових сплавів. Ці способи загалом є придатними і для інших металевих виробів. Холодне формування загалом може представляти собою а) волочіння, таке як, наприклад, волочіння дротів або волочіння труб, b) холодну обробку нелистового матеріалу під тиском, наприклад, холодне пресування, холодне висадження або витягнення із стоншенням або с) глибоке витягнення. Волочіння дротів здійснюють у випадку дротів, профілів та/або стрижнів, зокрема із заліза або сталі, в окремих випадках із збагачених алюмінієм або титаном матеріалів. При здійсненні волочіння дротів дроти з низьким вмістом вуглецю, такі як, наприклад, одержані холодним висадження дроти, 5 або дроти з високим вмістом вуглецю, такі як, наприклад, пружинні дроти, обробляють до одержання дротів значно меншого діаметру та відповідно більшої довжини. У випадку волочіння труб триби витягують у довжину, зменшуючи при цьому їх діаметр та товщину стінок. У випадку холодного пресування суцільні вироби пресують до одержання суцільних виробів із зміненою геометрією, причому довжина, товщина стінок або відповідно діаметр металевих компонентів, що підлягають формуванню, значно змінюються При цьому стрижні можна піддавати формуванню до одержання порожнистих виробів, в яких, в разі потреби, при здійсненні подальшого витягнення із стоншенням довжина збільшується, а діаметр зменшується. В результаті холодного пресування одержують зокрема дрібні деталі для коробок передач, керма, двигунів та насосів. У випадку холодного висадження дроти, профілі або прутки після розділення до відповідної довжини та шляхом висадження значним чином або повністю перетворюють у придатну до використання форму. При цьому їх формують зокрема до одержання гайок, клепок або гвинтів. У випадку витягнення із стоншенням продовгуваті порожнисті вироби часто витягують приблизно в 4 рази та відповідно зменшують їх поперечний переріз або діаметр і товщину стінок. Відповідні порожнисті вироби можуть бути використані як банки, гільзи або труби. У випадку глибокого витягнення товщина стінок металевого формованого компоненту залишається незмінною або в основному незмінною. При здійсненні глибокого витягнення стрічки ріжуть, а частини листового металу або весь листовий метал формують, наприклад, до одержання горщиків, масляних ванн або умивальників. Зазвичай вміст вуглецю у одержаному холодним висадженням дроті становить від 0,05 до 0,45 ваг. %, його передусім використовують для одержання гайок, клепок або гвинтів. Дріт, як правило, попередньо витягують та пропікають. Потім наносять покриття на основі фосфату цинку, солі змащувального матеріалу або гідроксиду кальцію, а також після цього наносять шар на основі металевого мила. Після цього покритий таким чином дріт витягують у калібрувальному стані, ріжуть та піддають холодному висадженню. Нанесення покриття здійснюють зазвичай шляхом занурення або пропускання електроліту. Після висадження у одержуваних гвинтах шляхом вирізання або вальцювання можна нарізати різьбу. Солі змащувальних матеріалів, гідроксид кальцію або фосфати зокрема на основі фосфату цинку, як перший шар можуть бути нанесені на поверхню металевих виробів що підлягають формуванню. Однак такі покриття вже при незначному збільшенні вимог до них потребують додаткового нанесення змащувального шару, щоб покриті таким чином вироби можна було використовувати у процесі холодного формування. Солями змащувальних матеріалів є солі на основі боратів, карбонатів та/або сульфатів, що містять зокрема щонайменше одну сполуку, виб 93509 6 рану із групи боратів лужних або лужноземельних металів, карбонатів лужних металів або карбонатів кальцію, сульфатів лужних металів та добавок, таких як, наприклад, на основі мила та/або загусників. Передусім сполуки на основі бору забезпечують певні змащувальні властивості. Однак солі змащувальних матеріалів або гідроксид кальцію не задовольняють високі технічні вимоги до покритих одержаних холодним висадженням дротів. У такому випадку доцільним є нанесення фосфату цинку. Цинк-фосфатування передбачає обов'язкове очищення одержаних при цьому відпрацьованих вод, зокрема шляхом осадження, наприклад, у вигляді гідроксиду цинку, та утилізації шламу, що забезпечує дотримання низьких встановлених законом граничних значень вмісту цинку у відпрацьованій воді. При цьому несуттєво, як відбувається нанесення покриття із фосфату цинку: без накладення струму хімічною реакцією або електролітично за допомогою струму. Якщо покриття із фосфату цинку наносять на одержаний холодним висадженням дріт електролітично, це може відбуватися лише в потоці. Обробку без накладення струму здійснюють переважно шляхом занурення або в потоці. Однак електролітичне фосфатування до цього часу не має майже ніякого промислового значення. Особлива властивість покриття із фосфату цинку полягає у тому, що фосфат цинку при контакті з гарячими водними розчинами, що містять стеарат натрію, принаймні частково перетворюється на стеарат цинку та розчинний у воді фосфат натрію, який часто принаймні частково вимивається. Такий шар стеарату цинку міцно зростається з покриттям із фосфату цинку та представляє собою особливо вигідну змазку, яка сприяє волочінню дротів та холодному висадженню. Дуже часто при цьому із двох шарів утворюється одна в основному тришарова система, яка характеризується набагато більш плавними переходами від одного шару до іншого, причому на збагачений фосфатом цинку шар спочатку наносять шар, що містить переважно стеарат цинку, а потім шар, що містить переважно стеарат натрію. Товщину двох верхніх шарів можна варіювати у широкому діапазоні. Співвідношення їх товщини становить часто від 9:1 до 1:9 Дріт із середнім та високим вмістом вуглецю, в якому вміст вуглецю зазвичай становить від 0,5 до 1,0 ваг. %, після витягнення на так званих волочильних станах, як правило, пропікають та охолоджують у свинцевій ванні (так зване патентування). Залишки свинцю можуть бути видалені у протруювальній ванні. Моток дротів розділяють на окремі дроти. Ці дроти після патентування зазвичай покривають фосфатом цинку. Процес здійснюють у потоці. Цинк-фосфатування такого дроту можна здійснювати без накладення струму або електролітично. Як i будь-яке цинк-фосфатування, це вимагає обов'язкового очищення відпрацьованої води. Неодноразово фахівці намагалися замінити процес нанесення покриття цинк-фосфатуванням нанесенням покриття так званими солями змащувальних матеріалів. Солі змащувальних матеріалів 7 представляють собою борати, карбонати та/або сульфати, зокрема щонайменше однієї сполуки, вибраної із боратів лужних або лужноземельних металів, карбонатів лужних металів або карбонатів кальцію, сульфатів лужних металів та добавок, таких як, наприклад, на основі мила або загусників. У або за допомогою таких водних розчинів можуть бути нанесені покриття, наприклад, шляхом занурення, причому ці покриття після цього можуть бути висушені або вони самі сохнуть температури гарячих виробів. Через обмежену швидкість витягнення при волочінні дротів суміші, що не містять фосфату, за винятком лише деяких зразків, є обмежено придатними. Через токсикологічні та екологічні ризики, пов'язані зокрема зі способами з використанням хромату, а також зі способами з використанням нікелю вже протягом багатьох років фахівці намагаються альтернативні способи. Незважаючи на це, постійно виявлялося, що способи, які повністю не використовується хромат або повністю не використовується нікель, при багатьох застосуваннях не досягають 100% бажаного спектру ефективності або досягають його не з бажаною надійністю. Тому фахівці намагалися мінімізувати вміст хромату або відповідно нікелю та скрізь, де це можливо, замінити Cr6+ на Cr3+. Однак незважаючи на багаторічні дослідження та спроби удосконалення процесу, фахівцям так i не вдалося у випадку виробів із поліметалевих сумішей, наприклад, кузовів, у випадку яких в Європі зазвичай в одній ванні попередньо обробляють металеві поверхні сталі, оцинкованої сталі та алюмінію або алюмінієвих сплавів, без значного погіршення якості фосфатувати без використання нікелю. Однак оскільки зараз вмісти нікелю, навіть якщо вони є порівняно незначними, вважаються токсикологічно та екологічно більш шкідливими та небезпечними, ніж раніше, постає питання, чи можна за допомогою інших хімічних способів забезпечити належний захист від корозії. Однак вміст самого цинку на сьогодні теж не вважається вигідним, оскільки цинк-вмісні відпрацьовані води та шлами у майбутньому необхідно буде очищувати та утилізувати з великими витратами. Тому постала задача розробити спосіб фосфатування, який би, за можливістю, можна було здійснювати без використання важких металів або з використанням в основному лише порівняно екологічно чистих катіонів металів. Цей спосіб повинен бути якомога більш простим та економним. Крім того виникла задача розробити способі нанесення покриття неорганічними солями, зокрема для продуктів, одержаних в результаті волочіння дротів та холодної обробки нелистового матеріалу тиском, який би характеризувався такими ознаками: - шар із водного розчину або суспензії, - вміст якомога меншої кількості катіонів, які вимагають очищення відпрацьованих вод та спричиняють високі затрати при обробці або утилізації у порівнянні з цинк-фосфатуванням, - покращення розділювальної здатності системи шарів при холодному формуванні у порівнянні з 93509 8 відомими до цього часу солями змащувальних матеріалів, що містять борат, карбонат та/або сульфат з метою надійного розділення інструменту та виробу в процесі холодного формування, - здатність нанесеного фосфатного шару при контакті з гарячим водним розчином стеарату натрію принаймні частково перетворюватися на відповідне металеве мило із вигідними змащувальними властивостями, причому це перетворення повинно відбуватися аналогічно реакції фосфат цинку + стеарат натрію = стеарат цинку + фосфат натрію, а також - властивості покриття та характеристики системи шарів при здійсненні холодного формування, зіставні з такими ж властивостями у випадку покриття фосфатом цинку. При проведенні досліджень з'ясували, що фосфати лужноземельних металів та марганцю проявляють цікаві змащувальні та розділювальні властивості. Зокрема при цьому виявилося, що такі властивості проявляють особливо нейтральні та кислі фосфати лужноземельних металів та марганцю. Крім того з'ясували, що ці фосфати або їх суміші з гарячими водними розчинами стеарату натрію та/або калію можуть бути перетворені на відповідні стеарати, що проявляють дуже вигідні змащувальні властивості. Наявні у продажу фосфати кальцію, магнію та марганцю представляють собою відносно крупнокристалічні нерозчинні у воді солі. З'ясували, що при нанесенні водних суспензій, одержаних з використанням таких наявних у продажу фосфатів, після висихання утворюються справжні шорсткуваті шари. Коефіцієнт тертя таких шорсткуватих шарів значно перевищує коефіцієнт тертя покриттів із фосфату цинку, тому їх не використовують у холодному формуванні. Адгезійна міцність таких фосфатних шарів є обмеженою, а грубі частини кристалів зовсім не перетворюються на відповідний стеарат металу або перетворюються лише незначним чином. Однак виявили, що в результаті тонкого та/або особливо тонкого подрібнення можна дуже позитивно змінити властивості цих фосфатів: якщо такі фосфатні порошки подрібнити до розміру частинок

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for preparing metallic workpieces for cold forming and applications thereof

Автори англійськоюNittel Klaus-Dieter, Schneider Ralf, Lang Andreas

Назва патенту російськоюСпособ подготовки металлических изделий k холодному формированию и их применение

Автори російськоюНиттель Клаус-Дитер, Шнайдер Ральф, Ланг Андреас

МПК / Мітки

МПК: C25D 11/00, C23C 22/00

Мітки: формування, металевих, спосіб, виробів, застосування, підготовки, холодного

Код посилання

<a href="https://ua.patents.su/18-93509-sposib-pidgotovki-metalevikh-virobiv-do-kholodnogo-formuvannya-ta-kh-zastosuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб підготовки металевих виробів до холодного формування та їх застосування</a>