Вісь з безшовної труби для залізничних транспортних засобів і спосіб виготовлення вісі з безшовної сталевої труби для залізничних транспортних засобів

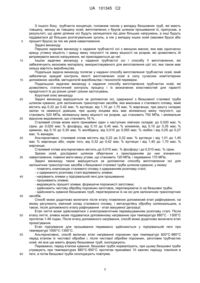

Формула / Реферат

1. Спосіб виготовлення трубчастої осі для залізничних транспортних засобів з безшовної сталевої труби шляхом кування, який відрізняється тим, що у ньому:

- плавлять композицію сталевого сплаву з одержанням розплаву сталі,

- з одержаного розплаву сталі відливають зливки,

- нагрівають зливки у підігрівальній печі для прошивки,

- прошивають зливки,

- видовжують прошиті зливки з одержанням порожнистих заготовок,

- здійснюють чистову обробку порожнин заготовок, перетворюючи їх на безшовні сталеві труби,

- кують безшовні сталеві труби, перетворюючи їх на осі залізничних транспортних засобів.

2. Спосіб за п. 1, який відрізняється тим, що у ньому після етапу плавлення виконують допоміжний етап рафінування у горшковій печі, у якій регулюють хімічний склад сталевого розплаву, і здійснюють металургійну обробку силікокальцієм.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що у ньому після допоміжного етапу рафінування здійснюють вакуумну дегазацію.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що лиття здійснюють з електромагнітним перемішуванням розплаву сталі.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що після лиття, зливок повторно нагрівають при температурі від 880 °C до 1300 °C протягом 1-48 годин.

6. Спосіб за п. 5, який відрізняється тим, що після додаткового нагрівання виконують прокатування.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що нагрівання для прошивання зливків з одержанням після прошивання їх порожнистих заготовок здійснюють у підігрівальній печі при температурі 1000 °C - 1300 °C.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що нагрівання порожнистої заготовки при температурі 820 °C - 980 °C здійснюють перед її чистовою обробкою.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що після чистової обробки, безшовні труби поміщають в холодильник.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що перед куванням, безшовні труби нормалізують, при цьому вони утримуються при температурах 880 °C - 950 °C протягом принаймні 10 хвилин періоду томління, а потім - охолоджують повітрям.

11. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що перед куванням, безшовні труби гартують, при цьому безшовні труби утримують при температурі 880 °C - 950 °C протягом принаймні 10 хвилин періоду томління в печі, а потім здійснюють відпуск трубчастих осей середовищем, вибраним серед води і масла.

12. Спосіб за будь-яким з пп. 9-11, який відрізняється тим, що безшовні труби відпускають у підігрівальній печі, де їх утримують при температурі 400 °C - 700 °C протягом принаймні 10 хвилин періоду томління, а потім їх охолоджують повітрям.

13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що перед куванням безшовні труби рихтують в гарячому стані і подають до холодильника.

14. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що перед куванням здійснюють перевірку труб неруйнівним дослідженням розмірів і наявності поверхневих розривів.

15. Спосіб за будь-яким із пп. 1-14, який відрізняється тим, що після перевірки здійснюють чистову обробку, яка включає механічну обробку усієї внутрішньої поверхні безшовних труб.

16. Спосіб за п. 15, який відрізняється тим, що після механічної обробки, здійснюють шліфування внутрішньої поверхні безшовних труб.

17. Спосіб за п. 15, який відрізняється тим, що після механічної обробки здійснюють вигладжування внутрішньої поверхні безшовних труб.

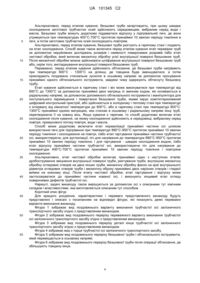

18. Спосіб за будь-яким з пп. 1-17, який відрізняється тим, що перед куванням виконують обтискання, у якому безшовні труби (11) нагрівають при температурі 800 °C - 1300 °C на ділянці, де товщина стінки буде збільшуватися, а потім до безшовних труб (11) в осьовому напрямі прикладають стискувальне зусилля шляхом просування обтискального інструмента (12).

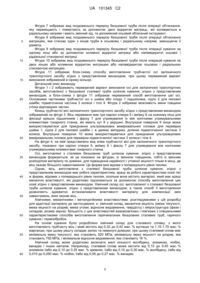

19. Спосіб за будь-яким з пп. 1-18, який відрізняється тим, що кування виконують при температурі 800 °C - 1300 °C за допомогою принаймні двох відкритих матриць (14), які коливаються в радіальному напрямі і мають змінний хід, за допомогою допоміжного обтискального інструмента (15) і маніпулятора для переміщення та повертання безшовної труби (13), якими керує комп'ютерний цифровий контрольний пристрій.

20. Спосіб за будь-яким з пп. 1-18, який відрізняється тим, що кування здійснюють при температурі від кімнатної температури до 1300 °C за допомогою матриці (16), яка стискує в осьовому і радіальному напрямі принаймні один з кінців (13) труби, зменшуючи його діаметр і перетворюючи трубу на ковану вісь.

21. Спосіб за будь-яким з пп. 1-20, який відрізняється тим, що, коли здійснюють кування в гарячому стані, то він додатково включає етап охолодження після кування, на якому охолодження здійснюють в середовищі, вибраному серед повітря, примусового потоку повітря, води і масла.

22. Спосіб за будь-яким з пп. 1-21, який відрізняється тим, що нормалізують принаймні частину трубчастої осі, використовуючи піч для нагрівання до температур 880 °C - 950 °C протягом принаймні 10 хвилин періоду томління, і охолоджують повітрям.

23. Спосіб за будь-яким з пп. 1-22, який відрізняється тим, що загартовують принаймні частину трубчастої осі шляхом використання, для аустенізації, печі для нагрівання до температури 880 °C - 950 °C протягом принаймні 10 хвилин періоду томління і для загартовування швидко охолоджують у воді.

24. Спосіб за будь-яким із пп. 1-23, який відрізняється тим, що здійснюють відпуск принаймні частини трубчастої осі шляхом використання печі для нагрівання до температури 400 °C - 700 °C протягом принаймні 10 хвилин періоду томління і охолоджують на повітрі.

25. Спосіб за будь-яким із пп. 1-24, який відрізняється тим, що етап чистової обробки включає принаймні один з наступних етапів: дробоструминне зміцнення внутрішньої поверхні труби, рихтування труби, внутрішню механічну обробку оглядових отворів на двох кінцях труби, механічну обробку фаски (7) на краю внутрішнього діаметра оглядових отворів труби і механічну обробку принаймні двох нарізних отворів (6) з гладкими виїмками на кожному кінці.

26. Спосіб за будь-яким із пп. 1-25, який відрізняється тим, що після чистової обробки здійснюють загартовування і відпуск принаймні частини кованої осі.

27. Спосіб за будь-яким із пп. 1-26, який відрізняється тим, що після чистової обробки виконують неруйнівну перевірку для виявлення поверхневих дефектів на кованій осі.

28. Трубчаста вісь для залізничних транспортних засобів, виготовлена з безшовної сталевої труби шляхом кування, яка відрізняється тим, що вона виготовлена зі сталі, яка містить 0,32-0,42 мас. % вуглецю, 1,10-1,70 мас. % марганцю, при цьому решту складає залізо та неминучі домішки, при цьому кінцева вісь має наступні властивості: мінімальну межу текучості, що становить 520 МПа, мінімальну межу міцності на розрив, що становить 750 МПа, і мінімальне відносне видовження, що становить 16 %.

29. Трубчаста вісь за п. 28, яка відрізняється тим, що сталевий сплав додатково містить принаймні один з наступних елементів: до 0,020 мас. % сірки, до 0,020 мас. % фосфору, від 0,10 до 0,45 мас. % алюмінію, від 0,10 до 0,35 мас. % кремнію, від 0,10 до 0,30 мас. % молібдену, від 0,010 до 0,050 мас. % ніобію і від 0,05 до 0,27 мас. % ванадію.

30. Трубчаста вісь за п. 28 або п. 29, яка відрізняється тим, що сталевий сплав містить від 1,10 до 1,40 мас. % марганцю.

31. Трубчаста вісь за будь-яким з пп. 28-30, яка відрізняється тим, що сталевий сплав містить до 0,010 мас. % фосфору.

32. Трубчаста вісь за будь-яким із пп. 28-31, яка відрізняється тим, що сталевий сплав містить до 0,010 мас. % сірки.

33. Трубчаста вісь за будь-яким із пп. 28-32, яка відрізняється тим, що має мінімальну межу утоми, що становить 120 МПа.

34. Трубчаста вісь за будь-яким із пп. 28-33, яка відрізняється тим, що має мінімальну межу утоми, що становить 170 МПа.

35. Трубчаста вісь за будь-яким із пп. 28-34, яка відрізняється тим, що вона виготовлена способом за будь-яким з пп. 1-27.

Текст

Реферат: Представлений винахід стосується осі, виготовленої з безшовних сталевих труб шляхом кування, з хімічним складом, придатним до забезпечення високої утомної міцності, кращої межі текучості і межі міцності на розрив, і яка має меншу масу для використання на залізничних транспортних засобах. Представлений винахід додатково належить до способу виготовлення осі з безшовної сталевої труби шляхом кування з високою утомною міцністю, кращою межею текучості і межею міцності на розрив, і яка має меншу масу для використання на залізничних транспортних засобах, яка виготовляється з чавуну або скрапу, який включає лиття, нагрівання в підігрівальній печі, прошивання заготовок, чистову обробку порожнин, кування та чистову UA 101345 C2 (12) UA 101345 C2 механічну обробку, при цьому вісь має утримувальну і центрувальну фаски на внутрішньому краї оглядового отвору кінця і гладку виїмку на вході нарізних отворів. UA 101345 C2 5 10 15 20 25 30 35 40 45 50 55 Представлений винахід відноситься до осей для залізничних транспортних засобів, які виготовляються з безшовних сталевих труб шляхом кування для зменшення маси, хімічний склад і спосіб виробництва яких спеціально розроблені для забезпечення високої механічної міцності і утомної міцності. Винахід також відноситься до способу виготовлення цієї сталевої трубчастої вісі. Опис рівня техніки На даний момент, споживання палива і викид забруднюючих речовин при транспортуванні по залізній дорозі є великими проблемами залізничного сектору внаслідок їх впливу на експлуатаційні кошти і наслідків для оточуючого середовища. Суха маса залізничного транспортного засобу є одним із основних факторів, які впливають на ці параметри. В цьому аспекті, слід відзначити, що вісі залізничних транспортних засобів можуть витримувати 10 % сухої маси і переважно є масивними. Окрім того, в результаті підвищеного використання залізних доріг як транспортних систем, дана тенденція полягає в тому, що кількість вантажів і їх маса, які транспортуються по залізним дорогам, суттєво зростають, що відповідно спричиняє збільшення навантаження на вісі залізничного транспорту, таким чином вимагаючи більшої міцності матеріалу і адаптацію конструкції цих осей так, щоб вони мали великий термін експлуатації. Пошук технологій для зменшення маси за допомогою використання трубчастої вісі в залізничному секторі проводиться ще з 19-го сторіччя, як це відображено в патенті US44434 під назвою "Improvement in Car Axles", °F B. J. La Mothe, °F 1864. Цей патент пропонує виконувати вісь з різних труб різного діаметру, з'єднаних і підігнаних механічною взаємодією. В роботі "Stewart, George W., author of Patent US 293,201, intitled "Car Axle", in 1884" заявляється винахід трубчастої вісі з однаковим перерізом, шийки якої для підшипників ковзання були масивними втулками, частково вставленими з натягом у вісь до ділянки колеса. В роботі "Pekham, E., author of patent US 352,657, entitled "car Axle", in 1886" надається подібна пропозиція, вказуючи як вдосконалення, застосування внутрішнього трубчастого підсилення біля шийки вісі, яке може формуватися пізніше для формування гнізда підшипника ковзання і має підшипниковий тип, використовуваний в даний момент. В роботі "Ernest Kreissig, author of British patent GB 360,521, granted in 1931, entitled "Improvements in (…) Hollow Shafts" не посилаються спеціально на вісь або її виготовлення, проте посилається на балку (або трубу), яка попередньо напружена і зберігається під дією розтягувального напруження всередині порожнистих валів для піддання їх дії стискаючих напружень, які пропорційно компенсують розтягувальні напруження, які витікають із згину вісі за нормальних робочих умов. В роботі "Oelkers, Alfred H., author of patent US 1,902,910, entitled "Antifriction Wheel and Axle Construction", 1933" запропоновані варіанти осей і колесо шляхом об'єднання концентричних труб, масивних шийок і підшипників, дозволяючи вісі в одній з комбінацій бути статичною і обертатися тільки колесу на відміну від класичної ситуації одночасного обертання вісі і коліс. В роботі "Urshel, B. H., author of patent US 2,512,186, in 1950, entitled "Vehicle Axle" посилаються на пропозицію композиції труби і надають інші варіанти, подібні до вісі з кільцевою порожниною, сформованою віссю і внутрішньою трубою, заповненою рідиною, функцією якої повинна бути теплопередача від вісі до навколишнього середовища. В роботі "Blackwood, W., author of patent US 2,747,918, entitled "Railroad Vehicle Axles", granted in 1956" було запропоновано комбінацію традиційної масивної вісі в трубчастій вісі, об'єм якої повинен заповнюватися елементами пружного матеріалу, такого як гума. У цьому випадку, задачею було послаблення ударів і однорідне розподілення навантажень, таким чином запобігаючи появі проблем, пов'язаних з утомою. В роботі "Adrianne, J. L. C, author of Swiss patent CH 376,955, entitled "Procede pour la fabrication d'essieux de materiel roulant", granted in 1958" було запропоновано більше варіантів трубчастих осей, вказуючи спосіб гарячої прокатки кінців за допомогою трьох ступінчастих циліндрів з бажаним профілем кінців. Щодо матеріалу, використовуваного для виготовлення осей залізничних транспортних засобів, то деякі виробники, як, наприклад, бразильські і північноамериканські, роблять спроби дотримуватися стандартів технічних правил Асоціації Американських Залізних Доріг (AAR). Згідно з правилами AAR, хімічні склади осей залізничних транспортних засобів повинні відповідати наступним критеріям, показаним нижче в Таблиці 1. 1 UA 101345 C2 Таблиця 1 Технічні правила AAR ("AAR Manual of Standards and Recommended Practices-Wheels and AxlesAxles, Carbon Steel. Heat-Treated-Specification M-101-Revision 2004") для хімічного складу осей залізничних транспортних засобів Елемент C Mn P S Si 5 10 15 20 25 30 35 40 Стандарт термообробки вісі AAR-Grade G AAR-Grade F (Загартований і Відпущений) (Двічі Нормалізований і і Відпущений) AAR-Grade H (Нормалізований, Загартований і Відпущений) Мін Макс Мін Макс 0,45 0,59 0,60 0,90 0,60 0,90 0,045 0,45 0,50 0,50 0,15 0,15 Одиниця мас. % мас. % мас. % мас. % мас. % Нові розробки, які відносяться до виготовлення вісі залізничного транспортного засобу, продовжуються з тих пір і трубчаста концепція використовується на даний момент на високошвидкісних пасажирських вагонах, локомотивах і вантажних вагонах. На даний момент, попередній рівень техніки, який відноситься до осей залізничних транспортних засобів, включає, з одного боку, застосування масивних осей з металевих сплавів, які задовольняють технічні правила AAR, при цьому ці вісі виготовляються з брусків, які перетворюються на балку і механічні властивості яких також відповідають технічним правилам AAR. З іншого боку, попередній рівень техніки, який відноситься до осей залізничних транспортних засобів, також включає використання трубчастих осей. Ці осі виготовляються з кованих брусків, у яких механічно виконуються отвори. Ці трубчасті осі мають масу на 20 % меншу за масу масивних осей, проте процес виготовлення тягне за собою значні відходи сировинного матеріалу і має високу експлуатаційну вартість в обмін на мале зменшення маси. В попередньому рівні техніки також описані трубчасті осі залізничних транспортних засобів, які виконані з безшовних труб, що виготовляються куванням. Ці осі мають масу приблизно на 40 % меншу за масу масивних осей. Патентний документ EP044783 A1 описує спосіб виготовлення кованої осі для залізничних транспортних засобів, яка може виготовлятися з труби або, окрім того, масивної деталі. У цьому способі, виріб нагрівають і потім одночасно обтискають проміжний виріб і формують на ньому шийки закритими матрицями. Цей документ не описує термообробки, які націлені на покращення утомних властивостей, твердості і міцності трубчастої осі, і не описує спеціальний хімічний склад цієї осі для досягання тих самих властивостей. Патентний документ EP0052308 описує кований сталевий виріб, який зазнає дії великого навантаження і після кування піддається гартуванню. Цей виріб містить від 0,05 до 0,25 мас. % вуглецю і від 1,0 до 2,0 мас. % марганцю. Цей документ не передбачає застосування цього способу або цього виробу до трубчастих осей для залізничних транспортних засобів і не ідентифікує або не розкриває різні етапи обробки, необхідні для перетворення цього виробу на безшовну трубу. Також в цьому документі не передбачені інтервали величин, які відображають фізичні властивості, які повинен мати цей виріб, такі як межа текучості, межа міцності на розрив, відносне видовження і утомна міцність. Патентний документ US 4,895,700 передбачає вісь для залізничних транспортних засобів, яка є масивною і містить 0,40-0,48 мас. % вуглецю, від 1,35-1,61 мас. % марганцю, від 0,16 до 0,30 мас. % кремнію, від 0-0,23 мас. % хрому. Цей хімічний склад пристосований до формування осей, які мають діаметр від 5,33см до 6,6см і важать приблизно 14,7-19,6 тон. Тому, застосування осі і її набагато зменшені розміри відрізняються від застосування і розмірів осі представленого винаходу, і, окрім того, вона не має трубчасту форму. Масивні осі часто мають міцність, більшу за міцність, необхідну для витримування навантаження, дії якого вони піддаються. Це означає, що ці осі можуть мати масу, більшу за необхідну масу, що спричиняє надмірне споживання матеріалу при їх виготовленні, чому потрібно запобігати. 2 UA 101345 C2 5 10 15 20 25 30 35 40 45 50 55 60 З іншого боку, трубчаста концепція, головним чином у випадку безшовних труб, які мають товщину, меншу за товщину осей, виготовлених з брусів шляхом прошивання їх, припускає, в результаті, що деякі ділянки осі будуть залишатися під дією більших напружень, а інші будуть піддаватися дії більших розтягувальних зусиль, а ніж у випадку інших осей (масивні бруси або прошиті бруси) за тих же умов навантаження. Задачі винаходу Першою задачею винаходу є надання трубчастої осі з меншою масою, яка має одночасно кращу утомну міцність і кращу межу текучості та межу міцності на розрив, які дозволяють їй витримувати високі напруження, які прикладаються до неї. Іншою задачею винаходу є надання трубчастої осі і способу її виготовлення, які забезпечують економію матеріалу, використовуваного для виготовлення цієї осі, яка також має низьку вартість виробництва. Подальша задача винаходу полягає у наданні способу виготовлення трубчастих осей, який забезпечує кращий контроль якості виготовлених осей в силу сучасних комп'ютерних допоміжних засобів, методологій виробництва і технологій перевірки. Подальшою задачею винаходу є надання способу виготовлення трубчастих осей, які дозволяють статистичний контроль процесу і їх визначених властивостей для гарантії придатності їх до різних цілей і різних застосувань. Короткий опис винаходу Задачі винаходу вирішуються за допомогою осі, одержаної з безшовної сталевої труби шляхом кування, для залізничних транспортних засобів, яка виконана з сталевого сплаву, який містить від 0,32 до 0,42 мас. % вуглецю, від 1,10 до 1,70 мас. % марганцю, при решту складає залізо та неминучі домішки, при цьому кінцева вісь має мінімальну межу текучості, що становить 520 МПа, мінімальну межу міцності на розрив, що становить 750 МПа, і мінімальне відносне видовження, що становить 16 %. Сталевий сплав може мати принаймні один з наступних хімічних складів: до 0,020 мас. % сірки, до 0,020 мас. % фосфору, від 0,10 до 0,45 мас. % алюмінію, від 0,10 до 0,35 мас. % кремнію, від 0,10 до 0,30 мас. % молібдену, від 0,010 до 0,050 мас. % ніобію і від 0,05 до 0,27 мас. % ванадію. Альтернативно, сталевий сплав містить від 0,22 до 0,32 мас. % вуглецю і від 1,01 до 1,40 мас. % марганцю або, окрім того, від 0,32 до 0,42 мас. % вуглецю і від 1,40 до 1,70 мас. % марганцю. Сталевий сплав альтернативно містить до 0,010 мас. % фосфору і до 0,010 мас. % сірки. Зразки осей, досліджені шляхом обертання з прикладанням до них згинаючого навантаження, повинні мати межу утоми, що становить 120 МПа, і переважно 170 МПа. Задачі винаходу також вирішуються за допомогою способу виготовлення осі для залізничних транспортних засобів з безшовної сталевої труби шляхом кування, у якому: - плавлять композицію сталевого сплаву з одержанням розплаву сталі; - з одержаного розплаву сталі відливають зливки; - нагрівають зливки у підігрівальній печі для прошивання; - прошивають зливки; - видовжують прошиті зливки, формуючи порожнисті заготовки; - здійснюють чистову обробку порожнин заготовок, перетворюючи їх на безшовні труби; - здійснюють кування безшовних труб, перетворюючи їх на осі для залізничних транспортних засобів. Спосіб може додатково включати після етапу плавлення допоміжний етап рафінування, на якому регулюють хімічний склад сталевого сплаву, і металургійну обробку силікокальцієм, а також, після допоміжного етапу рафінування - етап вакуумної дегазації. Етап лиття може здійснюватися з електромагнітним перемішуванням розплаву сталі. Після етапу лиття, зливок може піддаватися допоміжному нагріванню при температурі 880°C - 1300°C протягом 1-48 годин. Після етапу допоміжного нагрівання, спосіб може додатково включати етап прокатування. Етап підігрівання для прошивання переважно здійснюється у підігрівальній печі при температурі 1000°C-1300°C. Альтернативно, спосіб включає етап нагрівання порожнин при температурі 820°C-980°C перед етапом їх чистової обробки і, після чистової обробки порожнин, заготовки трубчастих осей, які все ще мають форму безшовних труб, охолоджують. Переважно, перед етапом кування, безшовні труби нормалізують, при цьому безшовні труби утримують при температурах 880°C-950°C протягом принаймні 10 хвилин періоду томління в печі, а потім безшовні труби охолоджують повітрям. 3 UA 101345 C2 5 10 15 20 25 30 35 40 45 50 55 Альтернативно, перед етапом кування, безшовні труби загартовують, при цьому швидке охолодження заготовок трубчастих осей здійснюють середовищем, вибраним серед води і масла. Безшовні труби можуть додатково піддаватися відпуску у підігрівальній печі, де вони утримуються при температурах 400°C-700°C протягом принаймні 10 хвилин періоду томління в печі, а потім заготовки трубчастих осей охолоджують повітрям. Альтернативно, перед етапом кування, безшовні труби рихтують в гарячому стані і подають на етап охолодження. Спосіб може також включати перед етапом кування етап перевірки труб за допомогою неруйнівних досліджень розмірів і наявності поверхневих розривів і/або етап чистової обробки, який включає механічну обробку усієї внутрішньої поверхні безшовних труб. Після механічної обробки можна здійснювати шліфування внутрішньої поверхні безшовних труб або, окрім того, вигладжування внутрішньої поверхні безшовних труб. Переважно, перед етапом кування здійснюють обтискання, де безшовні труби нагрівають при температурі 800°C - 1300°C на ділянці, де товщина буде зменшуватися, а потім прикладають поздовжнє стискальне зусилля в осьовому напрямі за допомогою просування принаймні одного обтискального інструмента, завдяки чому одержують обтиснуту безшовну трубу. Етап кування здійснюється в гарячому стані і він може виконуватися при температурі від 800°C до 1300°C за допомогою принаймні двох матриць із змінним ходом, які коливаються в радіальному напрямі, за допомогою допоміжного обтискального інструмента і маніпулятора для поступального переміщення і повертання безшовної труби, якими керує комп'ютеризований цифровий контрольний пристрій, або здійснюється в холодному і теплому стані при температурі з інтервалу від кімнатної температури до 800°C, або в гарячому стані при температурі 800°C1300°C принаймні однією матрицею, яка стискає в осьовому і радіальному напрямі кінці труб, перетворюючи її на ковану вісь. Якщо кування є гарячим, то спосіб додатково включає етап охолодження після кування, на якому охолодження здійснюють в середовищі, вибраному серед повітря, примусового потоку повітря, води і масла. Спосіб може додатково включати етап нормалізації принаймні частини осі шляхом використання печі для підігрівання при температурі 880°C-950°C протягом принаймні 10 хвилин періоду томління і охолодження на повітрі, і/або етап гартування принаймні частини трубчастої осі, використовуючи, для аустенізації, піч для нагрівання до температури 880°C-950°C протягом принаймні 10 хвилин періоду томління, і для гартування - швидке охолодження водою, і/або етап відпуску принаймні частини трубчастої осі, використовуючи піч для нагрівання до температури 400°C-700°C протягом принаймні 10 хвилин періоду томління і повітряне охолодження. Альтернативно, етап чистової обробки включає принаймні один з наступних етапів: дробоструминне зміцнення внутрішньої поверхні труби, рихтування труби, внутрішню механічну обробку оглядових отворів на двох кінцях труби, механічну обробку фасок на краї внутрішнього діаметра оглядових отворів труби і механічну оброку принаймні двох нарізних отворів і гладкої виїмки на кожному кінці. Після етапу чистової обробки, етап гартування і відпуску може застосовуватися до принаймні частини кованої осі, і виконують кінцевий етап огляду поверхневих дефектів трубчастої осі. Нарешті, задачі винаходу також вирішуються за допомогою осі з описаними тут хімічним складом і властивостями, яка виготовляється описаним тут способом. Короткий опис фігур Для кращого розуміння, характеристики і переваги представленого винаходу будуть представлені і описані з посиланням на відповідні фігури, які показують деякі переважні варіанти виконання винаходу. Фігура 1 зображає вид поздовжнього варіанту виконання трубчастої осі залізничного транспортного засобу згідно з представленим винаходом. Фігури 2 зображає вид поздовжнього перерізу переважного варіанту виконання трубчастої осі залізничного транспортного засобу згідно з представленим винаходом. Фігура 3 зображає вид поздовжнього перерізу деталі кінця трубчастої осі залізничного транспортного засобу згідно з представленим винаходом. Фігура 4 зображає вид з торця трубчастої осі залізничного транспортного засобу. Фігура 5 зображає вид поздовжнього перерізу безшовної труби і обтискального інструмента, який переміщається в осьовому напрямі. Фігура 6 зображає вид поздовжнього перерізу безшовної труби після операції обтискання, де збільшують товщину кінця. 4 UA 101345 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фігура 7 зображає вид поздовжнього перерізу безшовної труби після операції обтискання, яку переміщають і повертають за допомогою двох відкритих матриць, які коливаються в радіальному напрямі і мають змінний хід, та допоміжний осьовий обтискний інструмент. Фігура 8 зображає вид поздовжнього перерізу безшовної труби після операції обтискання матрицею, яка стискає один з кінців труби в осьовому і радіальному напрямі, зменшуючи її діаметр. Фігура 9 зображає вид поздовжнього перерізу безшовної труби після операції кування на одному кінці або за допомогою коливної відкритої матриці або напіввідкритої осьової і радіальної стискаючої матриці. Фігура 10 зображає вид поздовжнього перерізу безшовної труби після операцій кування на двох кінцях або коливною відкритою матрицею або напіввідкритою осьовою і радіальною стискаючою матрицею. Фігура 11 зображає блок-схему способу виготовлення трубчастої осі залізничного транспортного засобу згідно з представленим винаходом, при цьому переважний варіант виконання зображений в сірому кольорі. Детальний опис винаходу Фігури 1 і 2 зображають переважний варіант виконання осі для залізничних транспортних засобів, виготовленої з безшовної сталевої труби шляхом кування, згідно з представленим винаходом, а блок-схема з фігури 11 зображає переважний спосіб виготовлення цієї осі. Основними частинами трубчастої осі є шийка або гніздо 1 підшипника, сідло 2 для пилової шайби, підматочинна частина 3 колеса і тіло 4. Фігура 2 зображає можливість зміни товщини стінки відповідних частин. Кінець трубчастої вісі залізничного транспортного засобу згідно з представленим винаходом зображений на фігурі 3. Вісь переважно має три нарізні отвори 5 і виїмку 6 на кожному кінці для фіксації кришок підшипників і фаску 7 для утримування їх між конічними утримувальними елементами токарного станка, які мають кут 8 у вершині. Внутрішня поверхня 9 кінця може використовуватися для приєднання ультразвукових вимірювальних головок для перевірки шийки 1, сідла 2 для пилової шайби і, в деяких випадках, ділянки підматочинної частини 3 колеса. Внутрішня поверхня 10 може використовуватися для приєднання ультразвукових вимірювальних головок для перевірки підматочинної частини 3 колеса і тіла 4. На фігурі 4, на якій представлено вид зліва трубчастої вісі для залізничного транспортного засобу, показано три нарізні отвори 5, виїмку 6 і фаску 7 для утримування між конічними утримувальними елементами токарного станка. Осі, виготовлені з сталевих безшовних труб шляхом кування, згідно з представленим винаходом формуються, як це показано на фігурах, із змінною товщиною, тобто із змінним розподілом матеріалу по довжині, для підвищення надійності і утомної міцності тільки в місці, де вісь зазнає більшого навантаження. Ця форма вже відома з попереднього рівня техніки. Однак, вісь, виготовлена з сталевої безшовної труби шляхом кування, згідно з представленим винаходом має робочі характеристики, кращі за робочі характеристики осей тієї ж форми, відомих з попереднього рівня техніки, оскільки вона містить матеріал, який має кращі механічні властивості, які додатково підсилюються за допомогою способу виготовлення цих осей згідно з представленим винаходом. Хімічний склад осі, виготовленої з сталевої безшовної труби шляхом кування, згідно з представленим винаходом, а також спосіб її виготовлення дозволяють адекватно встановлювати властивості матеріалу для компенсації змін навантажень, яких зазнає вісь. Хімічними, механічними і металургійними властивостями, розглядуваними у цій розробці для адаптації матеріалу до застосування, є: хімічний склад, механічна міцність (межа текучості, межа міцності на розрив, межа утоми, відносне видовження, твердість) і мікроструктура (фази і складові, розмір зерна). Більшість з цих властивостей взаємозв'язані і пов'язані з спеціальними характеристиками способів виготовлення гарячекатаних безшовних сталевих труб, гарячого кування і термообробок. На основі кування було розроблено хімічний склад для сталевого сплаву, з якого виготовляють трубчасту вісь і який містить від 0,32 до 0,42 мас. % вуглецю та 1,10-1,70 мас. % марганцю, при цьому решту складає залізо та неминучі домішки, при цьому сталевий сплав має мінімальну межу текучості, яка становить 520 МПа, мінімальну межу міцності на розрив, яка становить 750 МПа, і мінімальне відносне видовження, яке становить 16 %. Хімічний склад може додатково включати малі кількості молібдену, алюмінію, ніобію, ванадію і інших металів. Наприклад, сталевий сплав може містити від 0,10 до 0,45 мас. % алюмінію і/або від 0,10 до 0,35 мас. % кремнію, і/або від 0,10 до 0,30 мас. % молібдену, і/або від 0,010 до 0,050 мас. % ніобію, і/або від 0,05 до 0,27 мас. % ванадію. 5 UA 101345 C2 5 10 15 В альтернативному варіанті виконання винаходу, сталевий сплав містить до 0,020 мас. % сірки і/або до 0,020 мас. % фосфору або переважно до 0,010 мас. % фосфору і/або до 0,010 мас. % сірки. Згідно з іншим альтернативним варіантом виконання винаходу, сталевий сплав трубчастої вісі містить від 0,22 до 0,32 мас. % вуглецю і від 1,10 до 1,40 мас. % марганцю, і він може додатково містити до 0,020 мас. % фосфору, і/або до 0,020 мас. % сірки, і/або від 0,10 до 0,35 мас. % кремнію, і/або від 0,010 до 0,30 мас. % молібдену, і/або від 0,10 до 0,45 мас. % алюмінію, і/або від 0,010 до 0,050 мас. % ніобію, і/або від 0,05 до 0,27 мас. % ванадію. Згідно з іншим варіантом виконання винаходу, сталевий сплав трубчастої осі містить від 0,32 до 0,42 мас. % вуглецю і від 1,40 до 1,70 мас. % марганцю, і він може додатково містити до 0,020 мас. % фосфору, і/або до 0,020 мас. % сірки, і/або від 0,10 до 0,35 мас. % кремнію, і/або від 0,10 до 0,30 мас. % молібдену, і/або від 0,10 до 0,45 мас. % алюмінію, і/або від 0,010 до 0,050 мас. % ніобію, і/або від 0,05 до 0,27 мас. % ванадію. Сировинним матеріалом сталевого сплаву переважно є чавун, скрап або, окрім того, суміш у будь-якій пропорції чавуну і скрапу. Таблиця 2 нижче надає кількості хімічних елементів, які містяться в хімічному складі продукту згідно з одним варіантом виконання винаходу. Таблиця 2 Кількості елементів хімічного складу (мас. %) згідно з одним варіантом виконання винаходу мас. % Мін Макс 20 25 30 35 40 45 C 0,32 0,42 Mn 1,10 1,70 P 0,010 S 0,010 Si 0,10 0,35 Mo 0,10 0,30 Al 0,10 0,45 Nb 0,010 0,050 V 0,05 0,27 Fe решта решта При розробці цього хімічного складу, кожен елемент бережно підбирався у відповідності з нижчеописаними критеріями. Марганець, який є замісником у твердому розчині, при його додаванні забезпечує збільшення міцності. Кількість міжвузлових елементів, таких як вуглець і азот, повинна зменшуватися для максимізації в твердому розчині вмістів марганцю, таким чином покращуючи механічну міцність. В цьому сенсі, елементи, такі як алюміній, основною функцією якого є розкислення, проте він також робить внесок у міцність, ніобій і молібден, роблять внесок у видалення міжвузлових елементів з матриці, мінімізуючи формування карбідів марганцю. Вміст вуглецю, однак, не повинен бути дуже низьким, для забезпечення міцності, необхідної для застосування його разом з іншими елементами, а не для погіршення здатності до гартування, оскільки марганець також понижує температуру формування мартенситу, що, з іншого боку, частково компенсується алюмінієм. Елементів, таких сірка і фосфор, повинно бути якомога менше, оскільки вони зв'язуються з мікровключеннями і мікросегрегаціями - факторами, які зменшують утомну міцність матеріалу. Інші елементи, такі як кремній і інші вже згадані елементи (C, Mo, Nb), роблять внесок у підвищення механічної міцності за допомогою різних механізмів гартування, таких як твердий розчин, осадження карбіду і подрібнення зерен. Таблиця 3 нижче з метою порівняння ілюструє деталі механічних властивостей і розміру зерен згідно зі стандартами AAR ("AAR Manual of Standards and Recommended Practices-Wheels and Axles-Axles, Carbon Steel, Heat-Treated-Specification M-101-Revision 2004") для осей залізничних транспортних засобів і їх відповідні термообробки, а також показники механічних властивостей і розмір зерен одного варіанту виконання винаходу. Таблиця 3 Деталі механічних властивостей і розміру зерен згідно зі стандартами AAR ("AAR Manual of Standards and Recommended Practices-Wheels and Axles-Axles, Carbon Steel, HeatTreated-Specification M-101-Revision 2004") для осей залізничних транспортних засобів і їх відповідні теромообробки, а також показники механічних властивостей і розмір зерен одного варіанту виконання винаходу. 6 UA 101345 C2 Таблиця 3 Матеріал (термообробка) AAR-Grade F (Двічі нормалізований і відпущений) AAR - Grade G (Загартований і відпущений) AAR-Grade H (Нормалізований, загартований і відпущений) Показники одного варіанту виконання винаходу 5 10 15 20 25 30 35 40 Границя текучості (МПа) Границя міцності на розрив (МПа) Відносне Видовження (%) Розмір зерен згідно зі стандартом ASTME112 345 610 22 >5 380 620 20 >5 520 790 16 >5 610 840 17 7-9 Межу утоми матеріалу можна оцінити шляхом виконання лабораторних досліджень на згин при кімнатній температурі, під час яких багато зразків досліджуються на утому для визначення для матеріалу кривої залежності напружень (S) від терміну експлуатації (N - кількість циклів до руйнування). Зразки досліджуються шляхом обертання з прикладанням згинального навантаження. Це призводить до появи змінного згинального напруження, яке спостерігається на реальній осі. Якщо згинальне навантаження є сталим, то, в результаті, відношення мінімального напруження до максимального напруження (R) завжди дорівнює 1. Припускається, що на кривій залежності напруження від терміну експлуатації (S-N) матеріалу існує мінімальне напруження, нижче якого не спостерігається жодної поламки при зростанні кількості циклів. Це напруження визначається як межа утоми матеріалу. Зразки осей, протестовані шляхом обертання з прикладанням згинального навантаження, згідно з одним варіантом виконання винаходу мають межу утоми, що становить 120 МПа. В інших варіантах виконання винаходу, може досягатися межа утоми, що становить 170 МПа. З огляду на різні фізичні властивості, які кожен з цих хімічних елементів надає сталевому сплаву, можна підбирати хімічний склад цього матеріалу як функцію властивостей, які повинна мати трубчаста вісь в залежності від спеціального застосування, у якому вона буде використовуватися. Оскільки декілька етапів способу представленого винаходу контролюються чисельно і електронними засобами за допомогою комп'ютера, то можна конфігурувати цей процес для одержання осей з бажаним хімічним складом. За допомогою блок-схеми, представленої на фігурі 11, далі зображають основні етапи переважних і альтернативних варіантів втілення способу виготовлення осі, які є об'єктом представленого винаходу разом з самою віссю, одержаною цим способом. Спершу, композицію сталевого сплаву плавлять, надаючи розплав сталі. Плавлення композиції, використовуваної у цьому продукті, може здійснюватися використанням кисневого конвертера або дугової електропечі (EAF) і як сировинного матеріалу - чавуну, скрапу або суміші чавуну і скрапу в будь-якій пропорції. Кисневий конвертер повинен оснащуватися зануреним продувним пристроєм, який дозволяє використання під час обробки аргону і/або азоту. Переважно, цей етап загалом контролюється комп'ютером за допомогою статичних і динамічних моделей, які спеціально розробляються. Автоматичне вимірювання температури під час продувки і обрахунку кількості легуючої добавки формує частину цієї системи. Ця процедура гарантує присутність у продукті необхідних низьких вмістів фосфору і сірки. Потім сталь може піддаватися допоміжному рафінуванню, а її хімічний склад коригують, а також здійснюють металургійну обробку силікокальцієм. Це допоміжне рафінування переважно здійснюється в агрегаті "піч-ківш". На цьому обладнанні, переважно, повністю автоматичним чином, повинно виконуватися додавання легуючих елементів, термообробка силікокальцієм, барботування аргоном і відбір зразків. За допомогою цього способу гарантується виробництво сталі з вузьким інтервалом можливих хімічних складів, який націлений на дотримання якості продукту. В результаті барботування інертним газом і використання синтетичного шлаку, вміст сірки може досягати досить низьких рівнів. Додаткове рафінування в агрегаті "піч-ківш" також покращує мікрочистоту, тобто, менша кількість і менший розмір включень дозволяє кращий розподіл елементів сплаву і краще регулювання температури рідкої сталі. 7 UA 101345 C2 5 10 15 20 25 30 35 40 45 50 55 60 Після допоміжного рафінування в агрегаті "піч-ківш", матеріал може дегазуватися у вакуумі для мінімізації вмістів газів, таких як кисень, азот і водень. На цьому обладнанні можна досягати тиску величиною 0,2 кПа (2 мбар), окрім того, дозволяючи введення аргону навіть за умов глибокого вакууму. Таким чином, можна легко досягати досить низьких рівнів водню і кисню. Спосіб додатково включає етап лиття розплавленого матеріалу з одержанням зливка. Лиття може бути або безперервним або традиційним. Якщо здійснюється безперервне лиття, яке переважно виконується з електромагнітним перемішуванням, то сталь подають до ливарної установки безперервної дії. В переважному варіанті виконання винаходу, ця установка оснащена спареними індукційними котушками для електромагнітного перемішування, які забезпечують кращу якість зливка, що стосується сегрегації елементів і центральної пористості, яка також робить внесок в утомну міцність матеріалу. У випадку, коли лиття здійснюється традиційним способом, то може бути необхідним перетворювати зливки на бруски з круглим профілем перед прошиванням їх (наступний етап виробництва). Зливки у формі брусків, одержані після безперервного або традиційного лиття, переважно піддаються допоміжному нагріванню при температурі 880°C-1300°C протягом 1 години - 48 годин. Бруски, виготовлені безперервним або традиційним литтям, також розрізаються на заготовки з адекватною довжиною, перед використанням в установках для прошивки. Після цього допоміжного нагрівання, бруски або заготовки, які не мають круглого профілю, додатково можуть проходити етап прокатування для формування круглих брусків. Перед етапом прошивки заготовок, зливок, в разі потреби, може також прокатуватися, піддаватися нагріванню для прошивки, де продукт переважно нагрівають до температури 10001300°C у відповідній нагрівальній печі. Потім, прошивка може виконуватися з використанням установки для гарячої прошивки заготовок з стандартними похилими валиками за допомогою прошивального пресу або способу, або обладнання, яке складається з прошивального пресу і прошивальної установки. Після цього етапу прошивання, відбувається видовження прошитих заготовок, яке може виконуватися за допомогою пілігрімового стану або стану для прокатування безшовних труб на оправці (трубний стан автомат), або багатоклітного трубопрокатного стану (MPM) або чистового трубопрокатного стану для високоякісного прокатування безшовних труб (PQF), або на стані поперечного прокатування (Assel mill), або за допомогою екструзійного пресу. Альтернативно, можна здійснювати видовження прошитої заготовки і перетворювати її на порожнисту заготовку з використанням ковальського пресу або будь-якого іншого придатного типу обладнання, яке можна придбати на ринку. Після видовження, в залежності від конструкції промислових апаратних засобів, етап нагрівання порожнистих заготовок при температурах 880-980°C може бути необхідним перед етапом чистової обробки порожнистих заготовок з перетворенням їх на безшовні труби. Етап чистової обробки порожнистих заготовок може виконуватися з використанням обладнання типу чистового прокатного стану, наприклад калібрувального стану гарячої прокатки, валика редукційного прокатного стану, або розтягувального-редукційного прокатного стану або розгладжувального валика розкатувального стану, при цьому стан для прокатування безшовних труб на оправці використовують для видовження прошитих заготовок. Після етапів видовження гарячого прокату, безшовні труби піддаються проміжному охолодженню, переважно при кімнатній температурі. В переважному варіанті виконання винаходу, заготовки прокатуються за допомогою автоматичного прокатного стану (трубний стан автомат) для труб із зовнішнім діаметром 168,3 і 365,1 мм (6-14 дюйм). В переважному варіанті виконання винаходу, при автоматичному ламінуванні, заготовку нагрівають в печі з крокуючим подом при температурах 1100-1300°C або 1000-1200°C. Потім, заготовку подають на етап гарячої прокатки, на якому вона прошивається на прокатному стані з похилим рольгангом. Після прошивки, прошиту заготовку потім називають гільзою, яку подають на етап видовження крізь стан гарячої прокатки, переважно за допомогою стану з оправками (трубний стан автомат), де товщина стінки робиться досить близькою до товщини, встановленої для кінцевого продукту, шляхом контролю циліндричних отворів, напрямних отворів і положення оправки. Потім гільза, яка одержується з цього процесу, проходить гарячу прокатку ще раз, переважно здійснювану чистовим станом (розкатувальний стан), який виконує внутрішнє і зовнішнє вигладжування безшовної труби із збільшенням зовнішнього діаметра. 8 UA 101345 C2 5 10 15 20 25 30 35 40 45 50 55 Гільзу подають на проміжне охолодження, нагрівають неї і піддають кінцевому прокатуванню на чистовому прокатному стані. В кінці процесу виготовлення безшовних труб, вони подаються до холодильників і можуть слідувати різними шляхами згідно зі станом сировинного матеріалу, необхідного для кування: прокатаний, нормалізований або загартований та підданий відпуску або, додатково, підданий комбінації цих процедур. Безшовні труби, коли вони після прокатування повинні пізніше куватися, переважно подаються на етап гарячого рихтування на обертовій рихтувальній установці з трьома парами валиків, а потім подаються до холодильника. Наступне кування може здійснюватися в холодному, теплому або гарячому стані. Безшовні труби, які проходять процедуру нормалізації, залишаються в холодильнику до повної видозміни їх перед нагріванням переважно у печі з крокуючим подом до температури від 880 до 950°C протягом принаймні 10 хвилин періоду томління. Потім, трубчасті частини осі піддаються повітряному охолодженню. Безшовні труби, які проходять етап гартування, нагріваються до температури від 880 до 950°C протягом принаймні 10 хвилин періоду томління. Потім трубчасті ділянки осі піддаються водяному або масляному охолодженню. Попередньо прокатані безшовні труби або нормалізовані, або загартовані труби, які проходять етап гартування, піддаються швидкому охолодженню, переважно виконуваному водою або маслом. Безшовні труби, які проходять етап відпуску, нагріваються в підігрівальній печі, де вони утримуються при температурах 400-700°C протягом принаймні 10 хвилин періоду томління, а потім піддаються повітряному охолодженню. Після термообробок і перед куванням, труби рихтуються в гарячому стані, наприклад, на обертовій рихтувальній установці. Після охолодження і рихтування, гільзи або безшовні труби подаються на етап неруйнівної перевірки розмірів і наявності розривів. Кожна деталь вимірюється і результати реєструються стосовно товщини стінки, зовнішнього діаметра і довжини. Також аналізуються зовнішні і внутрішні, поздовжні, поперечні і можливо похилі розриви. Деталі, які мають відхилення від допусків, автоматично маркуються для сегрегації ділянок з вказанням відхилення. Неруйнівні перевірки можуть виконуватися за допомогою ультразвуку з звуковим променем, який має фіксований кут падіння, або, окрім того, за допомогою ультразвуку із звуковим променем, який має змінний кут падіння, або за допомогою вихрових струмів, або за допомогою магнітних частинок. На наступному етапі візуальної і розмірної перевірки, деталі, які мають розриви або відхилення від граничних допусків, маркуються для сегрегації ділянок з відповідними відхиленнями. Потім, деталі розрізають для одержання окремих частин і видалення частин, попередньо промаркованих для сегрегації. Слідкувальна система спостерігає і реєструє різні робочі параметри, необхідні для гарантії якості продукту в ході усього процесу між етапами підігрівання заготовки і її кінцевим розрізанням на частини. В залежності від технічних норм вісі, для дотримання вимог визначених застосувань, для усунення можливих геометричних дефектів, утворених в процесі виготовлення безшовної труби, і для покращення внутрішньої шорсткості, може бути також необхідним виконати чистову обробку порожнин перед куванням. Ця чистова обробка переважно виконується механічними засобами на частині або усій внутрішній поверхні труби, і/або шліфуванням внутрішньої поверхні труби, і/або вигладжуванням внутрішньої поверхні труби відповідним обладнанням перед звуженням кінців куванням. Ці етапи можна виконувати окремо або будь-якою комбінацією цих етапів чистової обробки або, окрім того, послідовно усіма цими етапами на одній і тій же трубі. Безшовні труби або гільзи, виготовлені гарячим прокатуванням, термообробкою або без неї, з внутрішньою чистовою обробкою або без неї, потім подаються на етап кування. В переважному варіанті виконання винаходу, зображеному на фігурі 7, етап кування виконується в гарячому стані і може здійснюватися при температурах від 800°C до 1300°C за допомогою двох або більшої кількості відкритих матриць 14, які коливаються в радіальному напрямі і мають змінний хід, за допомогою допоміжного інструмента 15 для обтискання в осьовому напрямі і маніпулятора (не зображений) для переміщення і повертання безшовної труби, якими керує комп'ютерний цифровий контрольний пристрій. У цей спосіб одержують ковану трубу 17, як це показано на фігурі 10, з двома кованими кінцями або, як це показано на фігурі 9, тільки з одним кованим кінцем. 9 UA 101345 C2 5 10 15 20 25 30 35 40 45 50 55 Альтернативно і згідно з фігурою 8, кування виконується однією або більшою кількістю напіввідкритих матриць 16, яка(і) стискає(ють) в осьовому і радіальному напрямі принаймні один з кінців труби, зменшуючи його діаметр, і перетворює(ють) трубу на ковану вісь, як це показано на фігурах 9 і 10. Під час виконання цього етапу, вісь переважно залишається підвішеною до утримувальної конструкції, як наприклад до клешневого захвату. Ця утримувальна конструкція не впливає на формування трубчастої осі і служить тільки для утримування неї при стисканні матрицями її кінців для надання їй бажаної форми. Цей режим кування може здійснюватися в холодному, теплому або гарячому стані, з точки зору більшої придатності. Холодне кування або тепле кування здійснюється в інтервалі температур від кімнатної температури до 800°C, а гаряче кування здійснюється при температурах 800°C1300°C. Процес кування може здійснюватися іншим типом обладнання без вищеописаних засобів, але чистова обробка поверхні і допуски розмірів можуть бути не адекватними до продукту. У випадках, де здійснюється гаряче кування, нагрівання кінця трубчастої деталі або гільзи, яка кується, переважно виконується за допомогою індукційної печі, проте воно може виконуватися у полуменевій печі. Коли досягається бажана температура, то гільзу поміщають на маніпулятор, який рухається вперед і виконує операції повертання, тоді як відкриті кувальні матриці 14, також названі молотками, коливаються в радіальному напрямі з високою частотою із змінним ходом, як це показано на фігурі 7. Комбінація цих рухів дозволяє формувати порожнистий кінець згідно з розмірним профілем, визначеним в технічних вимогах, як це показано на фігурі 9. Процес повторюють для протилежного кінця кожної порожнистої деталі, таким чином формуючи з безшовної труби ковану вісь, як це показано на фігурі 10. В залежності від технічних вимог до вісі, для дотримання вимог визначених застосувань, може потребуватися локальне збільшення товщини, на додаток до того, що випливає з вищевказаної операції кування. У цьому випадку, перед куванням виконують операцію обтискання, яка складається з локального нагрівання безшовної труби 11 при температурі 800°C-1300°C за допомогою індукційної печі на ділянці, де вимагається збільшення товщини, перед прикладанням стискувального поздовжнього зусилля під час просування обтискального інструмента 12 по безшовній трубі 11, як показано на фігурі 5. Після цього етапу одержують обтиснуту трубу 13, як це показано на фігурі 6. Якщо кування трубчастої осі виконується в гарячому стані, то потім, після кування, вісь додатково охолоджуються, що може виконуватися повітрям, примусовим потоком повітря, водою або маслом. Осі можуть слідувати різними шляхами згідно з кінцевим станом, необхідним для модифікації виробу (наприклад, кована або термооброблена), для регулювання мікроструктури і механічних властивостей згідно з технічними вимогами. Термообробка може бути повною, тобто усієї осі, або частковою, локалізованою виключно на спеціальній ділянці, наприклад на кованих кінцях. В останньому випадку, тіло осі залишається з механічними властивостями і мікроструктурою порожнистих заготовок. Осі, які будуть вдосконалюватися у кованому стані, подаються безпосередньо на механічну обробку. Осі, які будуть піддаватися термообробці, подаються до відповідних печей: обробка на локалізованих ділянках (індукційні печі або печі, спеціально розроблені для цієї цілі) і обробка усієї деталі (індукційні печі, печі безперервної дії або періодичної дії). Операції термообробки в обох випадках (часткова або повна) однакові. При нормалізації усієї осі або її частини, повторна аустензація виконується при температурі 880°С - 950°С або по всій трубчастій осі або тільки по її частині. Час перебування всередині печі залежить від товщини стінки і визначається для гарантії перевищення температури аустенізації у всьому поперечному перерізі. Переважно, період томління при встановленому температурному інтервалі становить принаймні 10 хвилин. Охолодження виконується повітрям безпосередньо після нагрівання. Відпуск виконується по усій трубчастій осі або тільки по її частині в температурному інтервалі 400°C - 700°C. Час витримування в печі залежить від товщини стінки і визначається для гарантії досягання температури відпуску в усьому поперечному перерізі. Переважно, період томління при встановленій температурі становить принаймні 10 хвилин. Охолодження виконують повітрям безпосередньо після нагрівання. Осі, які піддаються нормалізації і відпуску на локалізованій ділянці або по усій свої довжині, піддаються двом вищезгаданим етапам термообробки у цій послідовності, тоді як осі, які піддаються або нормалізації або відпуску, піддаються тільки одному з відповідних етапів термообробки. 10 UA 101345 C2 5 10 15 20 25 30 35 40 45 50 55 Осі, які піддаються гартуванню по усій своїй довжині, або тільки по частині довжини, після кування спершу піддаються повторній аустенізації при температурі від 880°C до 950°C протягом періоду томління, що становить принаймні 10 хвилин. Після повторної аустенізації, з ділянки осі, підданої термообробці (або частковій або повній), знімають окалину і загартовують водою або маслом (охолоджувальна рідина). Після гартування, трубчасту вісь можуть також піддавати відпуску згідно з необхідним рівнем міцності за допомогою етапу відпуску, як описано вище, при цьому період томління більший або дорівнює 10 хвилинам. Відпуск може також здійснюватися після нормалізації. В альтернативних варіантах виконання винаходу, для модифікації трубчастої осі, вона може піддаватися будь-якій комбінації етапів нормалізації, гартування і відпуску. Мікроструктура для розробленого хімічного складу і для типових швидкостей охолодження, за виключенням гартування, переважно утворена бейнітом на додаток до фериту, перліту і можливо малою фракцією мартенситу. Для загартованого і відпущеного матеріалу передбачена мікроструктура переважно утворена відпущеним мартенситом і може містити малі кількостібейніту, фериту і перліту в залежності від товщини стінки. Після термообробки, осі піддаються чистовій обробці. В залежності від технічних вимог до вісі, для дотримання вимог визначених застосувань, і альтернативно від різних внутрішніх чистових механічних обробок, застосовуваних перед куванням, після кування можна здійснювати дробоструминне зміцнення внутрішніх поверхонь 9 і 10 осі, зображеної на фігурі 3. Окрім видалення шару оксиду, сформованого при можливих термообробках, дробоструминне зміцнення формує тонкий поверхневий шар загартованого у холодному стані матеріалу внаслідок залишкових стискальних напружень. Цей шар послаблює утворення ядер і поширення поверхневих дефектів, таких як тріщини, які роблять внесок в утомну міцність осі. Як етапи чистової обробки можна також виконувати рихтування трубчастої осі, внутрішню механічно обробку оглядових отворів на кінцях трубчастої осі, механічну обробку фаски 7 на границі внутрішнього діаметру оглядових отворів трубчастої осі і механічну обробку принаймні двох нарізних отворів 6 з гладкими виїмками на кожному кінці. Згідно з представленим винаходом, можна виконувати усі ці етапи чистової обробки або ще наступну комбінацію будьяких з цих етапів в залежності від форми осі і характеристик внутрішньої поверхні осі, які є бажаними для виробництва. Рихтування виконується на ручному або автоматичному обладнанні для запобігання появі проблем відсутності матеріалу при механічній обробці, ексцентриситету між зовнішнім і внутрішнім діаметром і наступним розбалансуванням. Матеріал видаляють механічною обробкою усієї зовнішньої поверхні для одержання розмірів, встановлених в проекті. На внутрішній поверхні кованих кінців матеріал видаляють механічною обробкою згідно з розмірами, вказаними в проекті. Ця ділянка може приймати кришку і дозволяє приєднання ультразвукових головок для перевірки шийки 1 осі під гніздом підшипника і радіус переходу до сідла 2 для пилової шайби на фігурі 1. Перевірка внутрішньої поверхні забезпечує прямий кут падіння (без відбиття) і коротку траєкторію звукового променя в основному на ділянці шийки вісі, часто завдяки ушкодженням, пов'язаним із зносом її з'єднувальної частини. Це полегшує виявлення розривів на початкових етапах, які повинні виявлятися звичайними способами. На додаток до цих ділянок, інші частини осі можуть перевірятися зі сторони внутрішньої поверхні, як наприклад підматочинна частина вісі колеса і тіло осі, простим зняттям кришки і введенням зонду з меншою оглядовою головкою і відповідними з'єднувальними засобами (вода, гель, лазер і так далі). Зазвичай вимагається три нарізні отвори 5, розташовані по периметру на однаковій відстані одне від іншого на кожному кінці, для фіксації гвинтів кришок підшипників, при цьому положення і діаметр цих отворів стандартизуються. Для надання можливості фіксації і центрування осі між фіксувальними частинами передньої і задньої бабки токарного станка, на краю внутрішнього діаметра кінця формують фаску 7, загальний кут 8 якої співпадає з кутом утримувальної частини бабки станка. Однак, необхідно щоб діаметр протилежної утримувальної частини був поєднуваним з внутрішнім діаметром кінця трубчастої осі, оскільки цей діаметр більший за діаметр, зазвичай встановлений в стандартах Асоціації Американських Залізних Доріг (AAR) для еквівалентної масивної осі. Оскільки в деяких випадках внутрішній діаметр торцевого отвору осі недостатній для запобігання перетину з фаскою 7 нарізних отворів 5, то на вході кожного нарізного отвору 5 11 UA 101345 C2 5 10 15 20 25 30 35 40 45 50 виконано довільну гладку виїмку 6. Це гарантує застосування існуючих стандартизованих кришок і забезпечує взаємозамінність цих осей. Чистова обробка, призначена для деяких поверхонь, виконується в початковому стані або в стані після механічної обробки, проте існують ділянки, які потребують шліфування, такі як радіус переходу шийки осі і сідло для пилової шайби, для послаблення концентрації напружень, зменшення розміру і частоти розривів, і для покращення утомної міцності. Ці та інші ділянки осі можуть піддаватися процедурам, які створюють залишкові стискальні напруження, таким як прокатування рельєфним валиком або дробоструминне зміцнення, оскільки ці напруження роблять внесок у підвищення утомної міцності. Після етапів чистової обробки осі, спосіб згідно з винаходом може додатково включати, при необхідності, етап термообробки, який може виконуватися перед кінцевим оглядом продукту. Термообробка переважно включає загартовування і відпуск принаймні частини трубчастої осі, тобто, вона може виконуватися, наприклад, тільки на механічно оброблених кінцях осі або, окрім того, по усій осі. Шийка осі і/або підматочинна частина вісі колеса можуть гартуватися локально за допомогою індукційної печі для нагрівання і зрошення водою для швидкого охолодження. Ця технологія (вже використовувана на шийках осей залізничних транспортних засобів) значно підвищує твердість і міцність площі поверхні шляхом зміни мікроструктури сталі, яка стає переважно мартенситною. Ці властивості підвищують утомну міцність і фретінг-утомну міцність, які характерні для цих ділянок і головним чином пов'язані з поламками осей залізничних транспортних засобів. Внаслідок загартовування необхідно здійснити відпуск загартованої ділянки. Кінцева перевірка за допомогою неруйнівного дослідження на наявність розривів може виконуватися за допомогою ультразвуку із звуковим променем, який має фіксований кут падіння, або, окрім того, за допомогою ультразвуку із звуковим променем, який має змінний кут падіння, або за допомогою вихрових струмів, або, окрім того, за допомогою магнітних частинок. Описаний тут спосіб здатний мінімізувати відходи сировинного матеріалу, додатково знижуючи затрати на виробництво трубчастої осі представленого винаходу. Спосіб згідно з представленим винаходом здатен надавати осі залізничних транспортних засобів з масою на приблизно 40 % меншою за масу масивних осей. У той же час, в силу переваг, які забезпечуються спеціальним хімічним складом сталевого сплаву, використовуваного для виготовлення цієї осі, які додатково підсилюються особливостями способу виготовлення цих осей, представлений винахід надає трубчасту вісь з більшою міцністю і утомною міцністю, що є наслідком малої маси і, в результаті, оптимізованої енергетичної ефективності. Використання інструментів для перевірки якості осі і виявлення її поверхневих неоднорідностей дозволяє набагато точніший контроль якості виготовлених деталей, дозволяючи значно зменшувати межу похибки і виробництво труб з дефектами, і для коригування та усунення визначених дефектів, сформованих на деяких осях протягом цього процесу виробництва. Цей результат також досягається на деяких етапах процесу за допомогою статистичного комп'ютерного контрольного пристрою, що також надає більшу точність процесу, зменшуючи кількість дефектів на трубах і варіативність механічних і мікроструктурних властивостей продукту. З огляду на різні альтернативні етапи способу згідно з представленим винаходом, наприклад, перед куванням або на етапах чистової обробки осі, можна виготовляти за допомогою способу згідно з представленим винаходом осі з різними фізичним властивостями, які можуть бути більш придатними для різних умов застосування при транспортуванні по залізній дорозі. Поєднуючи переваги, забезпечувані матеріалом, використовуваним при виготовленні трубчастих осей, з перевагами, забезпечуваними способом виготовлення, представлений винахід здатен вирішувати усі бажані задачі, надаючи дешеві осі, які, окрім того, мають кращу механічну і утомну міцність з малими відходами матеріалу. ФОРМУЛА ВИНАХОДУ 55 60 1. Спосіб виготовлення трубчастої осі для залізничних транспортних засобів з безшовної сталевої труби шляхом кування, який відрізняється тим, що у ньому: - плавлять композицію сталевого сплаву з одержанням розплаву сталі, - з одержаного розплаву сталі відливають зливки, - нагрівають зливки у підігрівальній печі для прошивки, - прошивають зливки, 12 UA 101345 C2 5 10 15 20 25 30 35 40 45 50 55 - видовжують прошиті зливки з одержанням порожнистих заготовок, - здійснюють чистову обробку порожнин заготовок, перетворюючи їх на безшовні сталеві труби, - кують безшовні сталеві труби, перетворюючи їх на осі залізничних транспортних засобів. 2. Спосіб за п. 1, який відрізняється тим, що у ньому після етапу плавлення виконують допоміжний етап рафінування у горшковій печі, у якій регулюють хімічний склад сталевого розплаву, і здійснюють металургійну обробку силікокальцієм. 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що у ньому після допоміжного етапу рафінування здійснюють вакуумну дегазацію. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що лиття здійснюють з електромагнітним перемішуванням розплаву сталі. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що після лиття, зливок повторно нагрівають при температурі від 880 °C до 1300 °C протягом 1-48 годин. 6. Спосіб за п. 5, який відрізняється тим, що після додаткового нагрівання виконують прокатування. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що нагрівання для прошивання зливків з одержанням після прошивання їх порожнистих заготовок здійснюють у підігрівальній печі при температурі 1000 °C - 1300 °C. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що нагрівання порожнистої заготовки при температурі 820 °C - 980 °C здійснюють перед її чистовою обробкою. 9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що після чистової обробки, безшовні труби поміщають в холодильник. 10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що перед куванням, безшовні труби нормалізують, при цьому вони утримуються при температурах 880 °C - 950 °C протягом принаймні 10 хвилин періоду томління, а потім - охолоджують повітрям. 11. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що перед куванням, безшовні труби гартують, при цьому безшовні труби утримують при температурі 880 °C - 950 °C протягом принаймні 10 хвилин періоду томління в печі, а потім здійснюють відпуск трубчастих осей середовищем, вибраним серед води і масла. 12. Спосіб за будь-яким з пп. 9-11, який відрізняється тим, що безшовні труби відпускають у підігрівальній печі, де їх утримують при температурі 400 °C - 700 °C протягом принаймні 10 хвилин періоду томління, а потім їх охолоджують повітрям. 13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що перед куванням безшовні труби рихтують в гарячому стані і подають до холодильника. 14. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що перед куванням здійснюють перевірку труб неруйнівним дослідженням розмірів і наявності поверхневих розривів. 15. Спосіб за будь-яким із пп. 1-14, який відрізняється тим, що після перевірки здійснюють чистову обробку, яка включає механічну обробку усієї внутрішньої поверхні безшовних труб. 16. Спосіб за п. 15, який відрізняється тим, що після механічної обробки, здійснюють шліфування внутрішньої поверхні безшовних труб. 17. Спосіб за п. 15, який відрізняється тим, що після механічної обробки здійснюють вигладжування внутрішньої поверхні безшовних труб. 18. Спосіб за будь-яким з пп. 1-17, який відрізняється тим, що перед куванням виконують обтискання, у якому безшовні труби (11) нагрівають при температурі 800 °C - 1300 °C на ділянці, де товщина стінки буде збільшуватися, а потім до безшовних труб (11) в осьовому напрямі прикладають стискувальне зусилля шляхом просування обтискального інструмента (12). 19. Спосіб за будь-яким з пп. 1-18, який відрізняється тим, що кування виконують при температурі 800 °C - 1300 °C за допомогою принаймні двох відкритих матриць (14), які коливаються в радіальному напрямі і мають змінний хід, за допомогою допоміжного обтискального інструмента (15) і маніпулятора для переміщення та повертання безшовної труби (13), якими керує комп'ютерний цифровий контрольний пристрій. 20. Спосіб за будь-яким з пп. 1-18, який відрізняється тим, що кування здійснюють при температурі від кімнатної температури до 1300 °C за допомогою матриці (16), яка стискує в осьовому і радіальному напрямі принаймні один з кінців (13) труби, зменшуючи його діаметр і перетворюючи трубу на ковану вісь. 21. Спосіб за будь-яким з пп. 1-20, який відрізняється тим, що, коли здійснюють кування в гарячому стані, то він додатково включає етап охолодження після кування, на якому охолодження здійснюють в середовищі, вибраному серед повітря, примусового потоку повітря, води і масла. 13 UA 101345 C2 5 10 15 20 25 30 35 40 22. Спосіб за будь-яким з пп. 1-21, який відрізняється тим, що нормалізують принаймні частину трубчастої осі, використовуючи піч для нагрівання до температур 880 °C - 950 °C протягом принаймні 10 хвилин періоду томління, і охолоджують повітрям. 23. Спосіб за будь-яким з пп. 1-22, який відрізняється тим, що загартовують принаймні частину трубчастої осі шляхом використання, для аустенізації, печі для нагрівання до температури 880 °C - 950 °C протягом принаймні 10 хвилин періоду томління і для загартовування швидко охолоджують у воді. 24. Спосіб за будь-яким із пп. 1-23, який відрізняється тим, що здійснюють відпуск принаймні частини трубчастої осі шляхом використання печі для нагрівання до температури 400 °C 700 °C протягом принаймні 10 хвилин періоду томління і охолоджують на повітрі. 25. Спосіб за будь-яким із пп. 1-24, який відрізняється тим, що етап чистової обробки включає принаймні один з наступних етапів: дробоструминне зміцнення внутрішньої поверхні труби, рихтування труби, внутрішню механічну обробку оглядових отворів на двох кінцях труби, механічну обробку фаски (7) на краю внутрішнього діаметра оглядових отворів труби і механічну обробку принаймні двох нарізних отворів (6) з гладкими виїмками на кожному кінці. 26. Спосіб за будь-яким із пп. 1-25, який відрізняється тим, що після чистової обробки здійснюють загартовування і відпуск принаймні частини кованої осі. 27. Спосіб за будь-яким із пп. 1-26, який відрізняється тим, що після чистової обробки виконують неруйнівну перевірку для виявлення поверхневих дефектів на кованій осі. 28. Трубчаста вісь для залізничних транспортних засобів, виготовлена з безшовної сталевої труби шляхом кування, яка відрізняється тим, що вона виготовлена зі сталі, яка містить 0,320,42 мас. % вуглецю, 1,10-1,70 мас. % марганцю, при цьому решту складає залізо та неминучі домішки, при цьому кінцева вісь має наступні властивості: мінімальну межу текучості, що становить 520 МПа, мінімальну межу міцності на розрив, що становить 750 МПа, і мінімальне відносне видовження, що становить 16 %. 29. Трубчаста вісь за п. 28, яка відрізняється тим, що сталевий сплав додатково містить принаймні один з наступних елементів: до 0,020 мас. % сірки, до 0,020 мас. % фосфору, від 0,10 до 0,45 мас. % алюмінію, від 0,10 до 0,35 мас. % кремнію, від 0,10 до 0,30 мас. % молібдену, від 0,010 до 0,050 мас. % ніобію і від 0,05 до 0,27 мас. % ванадію. 30. Трубчаста вісь за п. 28 або п. 29, яка відрізняється тим, що сталевий сплав містить від 1,10 до 1,40 мас. % марганцю. 31. Трубчаста вісь за будь-яким з пп. 28-30, яка відрізняється тим, що сталевий сплав містить до 0,010 мас. % фосфору. 32. Трубчаста вісь за будь-яким із пп. 28-31, яка відрізняється тим, що сталевий сплав містить до 0,010 мас. % сірки. 33. Трубчаста вісь за будь-яким із пп. 28-32, яка відрізняється тим, що має мінімальну межу утоми, що становить 120 МПа. 34. Трубчаста вісь за будь-яким із пп. 28-33, яка відрізняється тим, що має мінімальну межу утоми, що становить 170 МПа. 35. Трубчаста вісь за будь-яким із пп. 28-34, яка відрізняється тим, що вона виготовлена способом за будь-яким з пп. 1-27. 14 UA 101345 C2 15 UA 101345 C2 16 UA 101345 C2 Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 17

ДивитисяДодаткова інформація

Назва патенту англійськоюAxle forged from seamless tube for railroad vehicles and process for manufacturing axle forged from seamless steel tube for railroad vehicles

Автори англійськоюFaria Antunes, Ronaldo, Filho, Jose Antonio

Назва патенту російськоюОсь из бесшовной трубы для железнодорожных транспортных средств и способ изготовления оси из бесшовной стальной трубы для железнодорожных транспортных средств

Автори російськоюФария Антунес Роналду, Филью Жозе Антонью

МПК / Мітки

МПК: C22C 38/04, B21J 5/06, C21D 11/00, C21D 9/28, C21D 8/10, B21K 1/00, B60B 35/00, C21D 1/02, C21D 8/04

Мітки: залізничних, безшовної, виготовлення, спосіб, вісі, транспортних, сталевої, засобів, трубі, вісь

Код посилання

<a href="https://ua.patents.su/19-101345-vis-z-bezshovno-trubi-dlya-zaliznichnikh-transportnikh-zasobiv-i-sposib-vigotovlennya-visi-z-bezshovno-stalevo-trubi-dlya-zaliznichnikh-transportnikh-zasobiv.html" target="_blank" rel="follow" title="База патентів України">Вісь з безшовної труби для залізничних транспортних засобів і спосіб виготовлення вісі з безшовної сталевої труби для залізничних транспортних засобів</a>

Попередній патент: Застосування компонента, що підвищує в’язкість, в дизельному пальному

Наступний патент: 4-фенілпіран-3,5-діони, 4-фенілтіопіран-3,5-діони та 2-фенілциклогексан-1,3,5-тріони як гербіциди

Випадковий патент: Машина для контактностикового зварювання труб