Титанова плоска заготовка для гарячого прокатування, спосіб її отримання та спосіб її прокатування

Номер патенту: 105035

Опубліковано: 10.04.2014

Автори: Оцука Хіроакі, Ода Такасі, Куніеда Томонорі, Морі Кеніті, Такахасі Кадзухіро, Тада Осаму, Міядзакі Йосімаса, Фудзіі Хідекі, Фудзіі Йосіхіро, Танака Хісамуне

Формула / Реферат

1. Титанова плоска заготовка для гарячого прокатування, яка характеризується тим, що вона є відлитою титановою плоскою заготовкою, в структурі поперечного перерізу якої кут, утворений напрямком лиття і напрямком затвердіння кристалічних зерен, знаходиться в діапазоні від 45° до 90°.

2. Титанова плоска заготовка за п. 1, яка відрізняється тим, що в частині її поверхневого шару є структура завтовшки 10 мм або більше, в якій кут, утворений напрямком лиття і напрямком затвердіння кристалічних зерен, знаходиться в діапазоні від 70° до 90°.

3. Титанова плоска заготовка для гарячого прокатування, яка відрізняється тим, що вона є титановою плоскою заготовкою, відлитою в електронно-променевій плавильній печі, в якій сформований шар завтовшки 10 мм або більше з кристалічних зерен, для яких кут нахилу С-осі гексагональної щільно упакованої структури, яка є a-фазою титану, відносно напрямку нормалі до поверхні, призначеної для гарячого прокатування, знаходиться в діапазоні від 35° до 90°, де напрямок нормалі визначається як 0°.

4. Титанова плоска заготовка за будь-яким з пп. 1 або 2, яка відрізняється тим, що її товщина складає від 225 до 290 мм і відношення W/T, де W - її ширина, а Т - товщина, становить від 2,5 до 8,0.

5. Титанова плоска заготовка за будь-яким з пп. 1-3, яка відрізняється тим, що відношення L/W, де L - її довжина, а W - ширина, становить 5 або більше, а довжина L дорівнює 5000 мм або більше.

6. Титанова плоска заготовка за будь-яким з пп. 1-3, яка відрізняється тим, що вона виготовлена з технічно чистого титану.

7. Титанова плоска заготовка за будь-яким з пп. 1 або 2, яка відрізняється тим, що вона є титановою плоскою заготовкою для гарячого прокатування, відлитою в електронно-променевій плавильній печі.

8. Спосіб отримання титанової плоскої заготовки для гарячого прокатування за будь-яким з пп. 1-3 в електронно-променевій плавильній печі, який відрізняється тим, що швидкість витягання титанової плоскої заготовки становить не менше 1,0 см/хв.

9. Спосіб прокатування титанової плоскої заготовки, який відрізняється тим, що титанову плоску заготовку для гарячого прокатування за будь-яким з пп. 1-3 подають в стан гарячого прокатування і піддають гарячому прокатуванню в рулон смугового матеріалу.

Текст

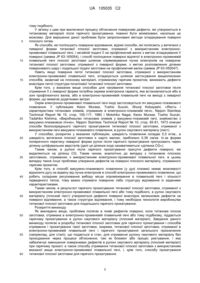

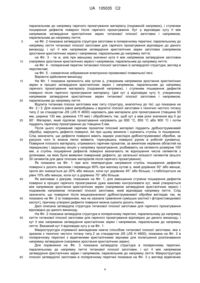

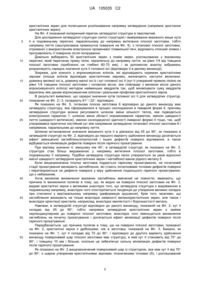

Реферат: Винахід належить до кольорової металургії, а саме - до титанової плоскої заготовки для гарячого прокатування, яку можна подавати в стан гарячого прокату загального призначення для отримання рулону смугового матеріалу без проходження процесу обтискання, такого як блюмінг, або процесу рихтування, за рахунок зменшення утворення дефектів поверхні в рулоні смугового або плоского матеріалу. Також запропоновані спосіб отримання і прокатування титанової плоскої заготовки, згідно з якими у відлитій титановій плоскій заготовці кут , утворений напрямком зростання кристалів (напрямок затвердіння) від поверхневого шару UA 105035 C2 (12) UA 105035 C2 всередину і напрямком, паралельним до напрямку лиття плоскої заготовки (у подовжньому напрямку), становить від 45° до 90°. Крім того, в її поверхневому шарі завтовшки 10 мм або більше цей кут складає від 70° до 90°. Спосіб додатково характеризується тим, що формується шар розміром 10 мм або більше з кристалічних зерен, для яких кут нахилу С-осі фази титану на вигляді з боку бічної поверхні плоскої заготовки, призначеної для гарячого прокатування, до напрямку нормалі до поверхні, призначеної для гарячого прокатування, знаходиться в діапазоні від 35° до 90°. Дана титанова плоска заготовка виготовляється з використанням електронно-променевої плавильної печі шляхом відливання з швидкістю її витягання понад 1,0 см/хв. UA 105035 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Винахід відноситься до титанової заготовки для гарячого прокатування, способу отримання титанової заготовки і до способу її прокатування, зокрема до способу прямого отримання плоскої титанової заготовки з використанням електронно-променевої плавильної печі для подальшого гарячого прокатування отриманої плоскої титанової заготовки. Конкретніше, винахід відноситься до титанової заготовки для гарячого прокатування, який здійснюється безпосередньо в електронно-променевій плавильній печі і забезпечує можливість отримання шляхом гарячого прокатування смугового матеріалу з необхідними характеристиками поверхні, навіть якщо виключається гаряча обробка зливку, така як блюмінг, проковування, прокат тощо, а також до способів отримання і прокатування вказаної заготовки. Рівень техніки Відомий спосіб отримання рулону титанової смуги полягає в наступному. Спочатку беруть великий зливок, отриманий при застиганні титану, розплавленого методом електродугового плавлення з витратним електродом, або методом електронно-променевого плавлення. При використанні електродугового плавлення з витратним електродом, згаданий великий зливок має форму циліндра діаметром близько 1 метра, а при використанні електронно-променевого плавлення отримують зливок прямокутної форми, поперечний перетин якого має розміри приблизно від 0,5 до 1 м для кожної сторони. Оскільки поперечний перетин настільки великий, великий зливок піддається блюмінгу, проковуванню, гарячому прокатуванню або іншій гарячій обробці (надалі ця обробка іноді буде називатися «процес обтиснення») з метою отримання плоскої заготовки, яка може бути прокатаною з використанням стана гарячого прокатування. Після обтиснення плоский зливок для гарячого прокатування додаткового піддають процесу рихтування для того, щоб зробити її більш гладенькою та обробляють для видалення поверхневої окалини і дефектів. Отримана плоска заготовка для гарячого прокатування переробляється в рулон смугового матеріалу (лист) шляхом нагрівання до заданої температури і гарячого прокатування з використанням універсального стана гарячого прокатування для сталі або тому подібного. Після гарячого прокатування для отримання кінцевого продукту отриманий смуговий матеріал піддають відпалу і/або очищенню від окалини або додатковому холодному прокатуванню або іншій холодній обробці і відпалу. В процесі очищення від окалини після гарячого прокатування видаляється поверхнева окалина і дефекти, тому очищення поверхні повинне бути відносно глибшим, оскільки поверхневі дефекти знаходяться глибоко, внаслідок чого знижується вихід продукту. З іншого боку, при використанні, наприклад, електронно-променевого або плазменнодугового плавлення, плавлення початкового матеріалу проводиться в регульованій подині, яка не залежить від ливарної форми, у зв'язку з чим ливарна форма може мати найрізноманітнішу конструкцію на відміну від застосування вакуумного дугового плавлення, внаслідок чого забезпечується можливість виробництва зливку з прямокутним поперечним перетином. При виробництві плоского матеріалу або рулону смугового матеріалу з прямокутного зливку, отриманого за допомогою електронно-променевого або плазменно-дугового плавлення, у зв'язку з вищезазначеною можливістю отримання зливку певної форми можна виключити вказаний вище процес обтиснення, і, отже, знизити собівартість. У зв'язку з цим далі буде розглянута технологія отримання прямокутних зливків, які є достатньо тонкими для безпосередньої подачі в стан гарячого прокатування (далі така заготовка іноді буде називатися «литою плоскою заготовкою»). Для отримання вказаної тонкої титанової плоскої заготовки потрібна тонша прямокутна ливарна форма, виготовлення якої не є складним. На характеристики поверхні і структуру відливання значно впливають товщина і/або ширина ливарної форми і умови лиття. Що стосується поверхні відлитої плоскої заготовки, то коли на ній є заглиблення/опуклості, складки або інші глибокі дефекти, навіть якщо поверхня плоскої заготовки безпосередньо після лиття згладжується шляхом механічної або іншої обробки, будь-які дефекти, що залишилися в нижніх ділянках, навіть в незначній кількості, можуть стати поверхневими дефектами, що стає помітним після гарячого прокатування. Для усунення цього необхідний спосіб обробки і видалення поверхневого шару на значну глибину литої плоскої заготовки. Крім того, як показано на Фіг. 2 і 3, структура литої заготовки складається з великокристалічних зерен розміром в декілька десятків міліметрів, і якщо така структура піддається безпосередньому гарячому прокатуванню без попереднього обтиснення, великокристалічні зерна призведуть до нерівномірної деформації, яка іноді приводить до появи крупних дефектів поверхні. В результаті значно знижується вихід продукту після здійснення процесу очищення від окалини для видалення поверхневих дефектів, обстеження продукту і 1 UA 105035 C2 5 10 15 20 25 30 35 40 45 50 55 60 тому подібного. У зв'язку з цим при виключенні процесу обтиснення поверхневі дефекти, які утворюються в титановому матеріалі після гарячого прокатування, повинні бути мінімізовані, наскільки це можливо. Для вирішення даної проблеми були запропоновані методи згладжування поверхні плоского литва. Як способи, які поліпшують поверхню відливання, відомі способи, які полягають у витяганні з ливарної форми титанової плоскої заготовки, отриманої з використанням електроннопроменевої плавильної печі, і негайній подачі її на профілюючий валок з метою згладжування її поверхні (заявка JP 63-165054), і спосіб поліпшення поверхні відлитої в електронно-променевій плавильній печі плоскої заготовки шляхом спрямовування пучка електронів на поверхню титанової плоскої заготовки, отриманої з ливарної форми, з метою розплавлення ділянки поверхневого шару і подальшої подачі заготовки на профілюючий валок (заявка JP 63-050047). Навіть якщо поверхня литої титанової плоскої заготовки, отриманої з використанням електронно-променевої плавильної печі, згладжується шляхом застосування вищеописаних способів, зазвичай на плоскому матеріалі, отриманому гарячим прокатом, виникають дефекти внаслідок литої структури початкової титанової плоскої заготовки. Крім того, у вказаних вище способах для нагрівання титанової плоскої заготовки після отримання її з ливарної форми потрібна окрема електронна гармата, яка встановлюється або в зоні профілюючого валка, або в електронно-променевій плавильній печі на виході з ливарної форми, що вимагає додаткових витрат. Окрім електронно-променевої плавильної печі іноді застосовується піч вакуумно-плазмового плавлення. У публікаціях Keizo Murase, Toshio Suzuki, Shunji Kobayashi, «Якість і характеристики титанових зливків, отриманих в електронно-плазмовій печі», Nippon Stainless Technical Report № 15, стор. 105-117, 1980 і Motohiko Nagai, Keizo Murase, Toshio Suzuki, Tadahiko Kishima, «Виробництво титанових зливків у вакуумно-плазмовій печі, знайомство з вакуумно-плазмовою піччю», Nippon Stainless Technical Report № 10, стор. 65-81, 1973 описані способи безпосереднього гарячого прокатування титанової плоскої заготовки, отриманої з використанням печі вакуумно-плазмового плавлення, в рулон смугового матеріалу (лист). У способах, розкритих у вказаних публікаціях, швидкість плавлення складає 5,5 кг/хв., а швидкість витягання плоскої заготовки є надто малою, приблизно 0,38 см/хв. Із-за форми поперечного перетину ливарної форми рулон після гарячого прокатування пропускають через ділянку шліфувальних верстатів (далі ця ділянка іноді називатиметься «ділянка CG»). Таким чином, в рулоні після гарячого прокатування присутні дефекти поверхні, які видаляються на ділянці CG. Таким чином, аналогічно до випадку з титановою плоскою заготовкою, отриманою з використанням електронно-променевої плавильної печі, в цьому випадку також існує проблема утворення дефектів на поверхні плоского матеріалу, отриманого гарячим прокатом. Крім того, в способі вакуумно-плазмового плавлення (у дузі плазми) немає можливості відхилити дугу на відміну від пучка електронів в способі електронно-променевого плавлення, що робить складним регулювання вибору місця опромінювання в плавильній печі і кількості підведеного тепла, тому важко отримати поверхню і/або структуру відливання із заданими характеристиками. Таким чином, в результаті гарячого прокатування титанової плоскої заготовки, отриманої з використанням електронно-променевої плавильної печі або тому подібного, в рулон смугового матеріалу (плоский лист) утворюються дефекти поверхні внаслідок залишкових дефектів на поверхні відливання, а також структури відливання, і тому необхідна технологія виробництва титанової плоскої заготовки для подальшого гарячого прокатування. Розкриття винаходу Як викладено вище, проблема полягає в появі дефектів поверхні, коли титанова плоска заготовка, отримана в електронно-променевій плавильній печі або тому подібному, піддається гарячому прокатуванню в рулон смугового матеріалу (плоский матеріал). Завдання даного винаходу полягає в розробці титанової плоскої заготовки для гарячого прокатування і способів отримання і прокатування такої заготовки, зокрема, титанової плоскої заготовки, отриманої в електронно-променевій плавильній печі і гарячого прокатування загального призначення (наприклад, для сталі), що подається в стан, для отримання рулону смугового матеріалу без проходження через процеси обтиснення, такі як блюмінг або процес рихтування, і яка забезпечує зменшення поверхневих дефектів в рулоні смугового матеріалу (плоский матеріал) при гарячому прокаті; а також способу отримання титанової плоскої заготовки з використанням вказаної вище електронно-променевої плавильної печі, і, крім того, способу прокатування титанової плоскої заготовки для гарячого прокатування. 2 UA 105035 C2 5 10 15 20 25 30 35 40 45 50 55 60 Для вирішення поставленого завдання був детально досліджений взаємозв'язок між затверділою структурою титанової плоскої заготовки, отриманої з використанням електроннопроменевої плавильної печі, і напрямком прокатування плоскої заготовки. При цьому було встановлено, що у відлитій титановій плоскій заготовці напрямок затвердіння кристалічних зерен, тобто напрямок зростання кристалів від поверхневого шару всередину матеріалу, має сильну кореляцію з поверхнею відлитої титанової плоскої заготовки і ступенем поширення дефектів поверхні в процесі гарячого прокатування. Крім того, виявлено, що поверхня відливання може бути покращена, і зведені до мінімуму дефекти поверхні в процесі гарячого прокатування шляхом регулювання напрямку затвердіння кристалічних зерен в процесі виробництва плоскої заготовки. Зокрема, титанова плоска заготовка для гарячого прокатування відповідно до даного винаходу в структурі поперечного перетину, паралельного напрямку лиття титанової плоскої заготовки, кут, утворений напрямком лиття і напрямком затвердіння кристалічних зерен, знаходиться в діапазоні від 45 до 90. Термін «напрямок лиття» позначає напрямок витягання отриманої в ливарній формі, яка входить до складу електронно-променевої плавильної печі, титанової плоскої заготовки, а термін «напрямок затвердіння кристалічних зерен» означає напрямок зростання кристалів, які складають затверділу структуру, яка утворилася в мікроструктурі титанової плоскої заготовки, від поверхневого шару плоскої заготовки у напрямку центру шару. Відповідно до даного винаходу бажано в частині поверхневого шару титанової плоскої заготовки є структура завтовшки 10 мм або більше, в якій кут, утворений напрямком лиття і напрямком затвердіння кристалічних зерен знаходиться в діапазоні від 70 до 90. Крім того бажано в титановій плоскій заготовці, відлитій в електронно-променевій плавильній печі, сформований шар завтовшки 10 мм або більше з кристалічних зерен, для яких кут нахилу С-осі гексагональної щільно упакованої структури альфа-фази титану на вигляді з боку бічної поверхні заготовки, яка належить гарячому прокатуванню, відносно нормалі до поверхні, яка належить гарячому прокатуванню, знаходиться в діапазоні від 35 до 90 (де напрямок нормалі визначається як 0). Бажано товщина титанової плоскої заготовки для гарячого прокатування складає від 225 до 290 мм, а відношення ширини W заготовки до її товщини T складає від 2,5 до 8,0. Бажане відношення довжини L титанової плоскої заготовки до її ширини W для гарячого прокатування складає 5 або більше, причому довжина L складає 5000 мм або більше. Бажано титанова плоска заготовка для гарячого прокатування виготовлена з технічно чистого титану. Бажано титанова плоска заготовка для гарячого прокатування відливається в електроннопроменевій плавильній печі. У способі отримання титанової плоскої заготовки для гарячого прокатування в електроннопроменевій плавильній печі швидкість витягання титанової плоскої заготовки знаходиться в діапазоні від 1,0 см/хв. або більше. У способі прокатування титанової плоскої заготовки для гарячого прокатування заготовку подають в стан гарячого прокатування і піддають гарячому прокатуванню в рулон смугового матеріалу. Слід зазначити, що відповідно до даного винаходу титанова плоска заготовка безпосередньо після відливання піддається гарячому прокатування після видалення заглиблень, опуклостей та інших дефектів на поверхні відливання за допомогою механічної або іншої обробки, або якщо поверхня відливання є гладкою і знаходиться у хорошому стані, вказана вище обробка до гарячого прокатування виключається. Таким чином, титанова плоска заготовка, яка піддається гарячому прокатуванню, має структуру поперечного перетину, отриману при відливанні заготовки, або структуру поперечного перетину, отриману після механічної обробки або тому подібного. Винахід дозволяє досягти результату, який полягає в тому, що гарячий прокат отриманої за допомогою електронно-променевої плавильної печі титанової плоскої заготовки на стані гарячого прокатування загального призначення (наприклад, для сталі), для отримання рулону смугового матеріалу здійснюють без проходження заготовкою попереднього процесу обтиснення, такого як блюмінг або процес рихтування. Крім того, досягнуто ефект мінімізації поверхневих дефектів в рулоні смугового матеріалу (плоский матеріал), сформованого шляхом гарячого прокатування. Короткий опис креслень На Фіг. 1 показані діаграми залежності між кутом (далі кут ), утвореним напрямком зростання кристалічних зерен в процесі затвердіння кристалічних зерен і напрямком, 3 UA 105035 C2 5 10 15 20 25 30 35 40 45 50 55 60 паралельним до напрямку гарячого прокатування матеріалу (подовжній напрямок), і ступенем поширення дефектів поверхні після гарячого прокатування. Кут відповідає куту між напрямком затвердіння кристалічних зерен титанової плоскої заготовки і напрямком, паралельним до напрямку лиття; на Фіг. 2 показана затверділа структура заготовки в поперечному перетині, паралельному до напрямку лиття титанової плоскої заготовки для гарячого прокатування відповідно до даного винаходу, і кут між напрямком затвердіння кристалічних зерен заготовки (напрямком зростання кристалічних зерен) і напрямком, паралельним до напрямку лиття; на Фіг. 3 - те ж, але при меншому значенні кута між напрямком затвердіння заготовки (напрямок зростання кристалічних зерен) і напрямком, паралельним до напрямку лиття; на Фіг. 4 - поперечний перетин титанової плоскої заготовки із затверділої структури, вигляд в перспективі; на Фіг. 5 - схематичне зображення електронно-променевої плавильної печі. Варіанти здійснення винаходу На Фіг. 1 показана залежність між кутом , утвореним напрямком зростання кристалічних зерен в процесі затвердіння кристалічних зерен і напрямком, паралельним до напрямку гарячого прокатування матеріалу (подовжній напрямок), і ступенем поширення дефектів поверхні після гарячого прокатування матеріалу. Цей кут відповідає куту , утвореному напрямком затвердіння кристалічних зерен титанової плоскої заготовки і напрямком, паралельним до напрямку лиття. Відлита титанова плоска заготовка має литу структуру, аналогічну до тієї, що показана на Фіг. 2 і 3. Для кожного рівня випробувань з відлитої плоскої заготовки з технічно чистого титану типу 2 за стандартом JIS (JIS H 4600) нарізають два матеріали для прокатування (товщина 50 мм, ширина 130 мм, довжина 170 мм) і обробляють так, щоб кут мав різні значення від 0 до 90. Матеріал, який підлягає прокатування нагрівають до 800 C, 850 C або 900 C і потім піддають гарячому прокатуванню до товщини 5 мм. Після цього отриманий гарячим прокатом плоский матеріал піддають дрібноструменевій обробці, маркують дефекти поверхні, які при цьому виникли і оцінюють ступінь їх поширення. Слід зазначити, що дефекти поверхні мають задири унаслідок дрібноструменевої обробки, за рахунок чого їх можна легко виявити, торкнувшись поверхні рукою в робочій рукавичці. Поверхня плоского матеріалу, отриманого гарячим прокатом, за винятком нерівних областей на передньому і задньому кінцях у напрямку прокатування, розбивають на сегменти розміром 100 мм, а ступінь поширення дефектів поверхні визначають як відношення числа сегментів з ділянками, на яких були виявлені поверхневі дефекти, до загальної кількості сегментів (всього 30 сегментів для двох плоских матеріалів після гарячого прокатування). Як показано на Фіг. 1 при всіх температурах нагрівання ступінь поширення дефектів поверхні є досить високим і перевищує 60% при малому кутові , який дорівнює 30 або менше, проте він знижується до 20% або менше, коли кут дорівнює 45 або більше, і стабілізується на рівні 10% або менше, коли кут дорівнює 70 або більше. Як випливає з діаграм, показаних на Фіг. 1, для зменшення ступеню поширення дефектів поверхні в процесі гарячого прокатування дуже важливо контролювати кут, який утворюється між напрямком зростання кристалічних зерен (напрямком затвердіння кристалічних зерен) і подовжнім напрямком титанової плоскої заготовки, який відповідає напрямку лиття. Слід зазначити, що поверхня після вищезазначеної дрібноструменевої обробки виглядає так, як показано на Фіг. 2 (є поверхнею, яка не зазнала травлення сумішшю азотної і фтористоводневої кислот), причому утворені дефекти поверхні можна оцінити досить повно. Далі описана затверділа структура титанової плоскої заготовки для гарячого прокатування відповідно до даного винаходу. На Фіг. 2 показана затверділа структура в поперечному перетині, паралельному до напрямку лиття титанової плоскої заготовки для гарячого прокатування відповідно до даного винаходу, і кут між напрямком затвердіння кристалічних зерен і напрямком, паралельним до напрямку лиття. Вказаний кут відповідає куту на Фіг. 1. Макроструктура отриманої викладеним нижче способом титанової плоскої заготовки, яка є зразком з технічно чистого титану типу 2 за стандартом JIS (JIS H 4600), показана на Фіг. 2 в поперечному перетині з відміченими кристалічними зернами для полегшення розпізнавання напрямку затвердіння (напрямок зростання кристалічних зерен). Для порівняння на Фіг. 3 показана затверділа структура в поперечному перетині, паралельному до напрямку лиття титанової плоскої заготовки, і кут між напрямком затвердіння кристалічних зерен і напрямком, паралельним до напрямку лиття. Макроструктура плоскої затверділої заготовки в поперечному перетині показана на Фіг. 3 у вигляді відмічених 4 UA 105035 C2 5 10 15 20 25 30 35 40 45 50 55 кристалічних зерен для полегшення розпізнавання напрямку затвердіння (напрямок зростання кристалічних зерен). На Фіг. 4 показаний поперечний перетин затверділої структури в перспективі. Для дослідження затверділої структури (литої структури) і вимірювання вказаного вище кута в подовжньому перетині, паралельному до напрямку витягання плоскої заготовки, тобто напрямку лиття (заштрихована прямокутна поверхня на Фіг. 4), з титанової плоскої заготовки, отриманої з використанням електронно-променевої плавильної печі, відрізають плоский зливок і протравлюють її поверхню після полірування. Довільно вибирають 50 кристалічних зерен з поміж зерен, розташованих у вказаному перетині, який перетинає пряму лінію, паралельну до напрямку лиття, на рівні 1/4 від товщини плоскої заготовки (приблизно на глибині 60-70 мм), і за допомогою аналізу зображень розраховують середнє значення кута головної осі (відповідає в даному винаході). Зокрема, для кожного з апроксимуючих еліпсів, які відповідають окремим кристалічним зернам (площа еліпсів відповідає кристалічним зернам), визначають наступні величини: довжину великої осі а, довжину малої осі b і кут головної осі (кут утворений прямою лінією на рівні 1/4 товщини плоскої заготовки і головною віссю, яка співпадає з великою віссю даного апроксимуючого еліпса) методом найменших квадратів так, щоб мінімізувати суму квадратів відхилень між даним апроксимуючим еліпсом і реальним профілем кристалічного зерна. В результаті виявлено, що середні значення кутів головної осі для затверділих структур, показаних на Фіг. 2 і 3, складають 61 і 22, відповідно. Як показано на Фіг. 5, титанова плоска заготовка 6 відповідно до даного винаходу має затверділу структуру, яка сформувалася в процесі охолодження в ливарній формі 4, причому затвердіння структури можна регулювати шляхом зміни кількості тепла, яке підводиться електронною гарматою 1, шляхом зміни області опромінювання гарматою, зміною швидкості лиття (швидкості витягання), зміною охолоджуючої здатності ливарної форми 4 тощо, так, щоб утворювався практично постійний кут між напрямком затвердіння титанової плоскої заготовки 6 і напрямком, паралельним до напрямку лиття. Шляхом встановлення значення вказаного кута в діапазоні від 45 до 90, як показано в затверділій структурі на Фіг. 2, відповідно до першого варіанту здійснення винаходу досягається ефект зменшення заглиблень/опуклостей і інших дефектів поверхні відливання, а також відбувається мінімізація дефектів поверхні після гарячого прокатування. При малому значенні , меншому ніж 45, в затверділій структурі, як показано на Фіг. 3, структура стає більш видовженою у напрямку витягання плоскої заготовки, тобто в подовжньому її напрямку. Подібна затверділа структура легко утворюється за умов відносної малої швидкості затвердіння кристалічних зерен і неглибокої ванни рідкого металу 5. Коли вищезазначена плоска заготовка піддається гарячому прокатуванню, на початковій стадії прокатування виникають заглиблення, які стають початковими точками дефектів поверхні і перетворюються на дефекти поверхні у міру здійснення подальшого гарячого прокатування, що є небажаним. Хоча механізм виникнення вказаних заглиблень вивчений не повністю, вважають, що причина їх виникнення полягає в тому, що, як видно на поверхні плоскої заготовки на Фіг. 3, видимі кристалічні зерна є великими унаслідок того, що затверділа структура є видовженою в подовжньому напрямку, внаслідок чого спостерігається тенденція до утворення великих складок при стисненні у вертикальному напрямку (деформація зрушення). Крім того, можливо, що заглиблення виникають не тільки внаслідок наявності великокристалічних зерен, але також і внаслідок орієнтації кристалів, наприклад, внаслідок хвилястості і борознистості металу. Навпаки, в затверділій структурі відповідно до даного винаходу, показаній на Фіг. 2, кут складає від 45 до 90, тобто напрямок затвердіння кристалічних зерен є майже перпендикулярним до поверхні плоскої заготовки, внаслідок чого зменшується виникнення заглиблень на початку прокатування і досягається ефект мінімізації дефектів поверхні після гарячого прокатування. Передбачається, що причина полягає в тому, що на поверхні плоскої заготовки, показаної на Фіг. 2, кристалічні зерна є дрібнішими, ніж в заготовці, показаній на Фіг. 3. Бажано, як показано на Фіг. 1, кут складає від 70 до 90, і відповідно до другого варіанту здійснення винаходу поверхневий шар плоскої заготовки має структуру, в якій кут становить від 70 до 90, і товщину 10 мм і більше, оскільки це забезпечує сильну мінімізацію дефектів поверхні після гарячого прокатування. Як показано на Фіг. 2 вищезазначений поверхневий шар із структурою, яка має кут від 70 до 90, є шаром утвореним кристалічними зернами, позначеними точками (S), і розташований 5 UA 105035 C2 5 10 15 20 25 30 35 40 45 50 55 безпосередньо під поверхнею плоскої заготовки. Коли середня товщина поверхневого шару з 50 умовних кристалічних зерен вказаної структури поверхневого шару, складає менше 10 мм, то іноді не може бути досягнутий відповідний ефект зменшення дефектів поверхні у зв'язку з малою товщиною поверхневого шару. З метою граничної мінімізації дефектів поверхні, які виникають при гарячому прокаті титанових плоских заготовок, отриманих з використанням електронно-променевої плавильної печі, було проведено дослідження впливу орієнтації кристалів на утворення заглиблень, в процесі якого була визначена орієнтація кристалів -фази титану, яка має гексагональну щільно упаковану структуру, за допомогою рентгенівського методу Лауе частини поверхневого шару плоскої заготовки з кутом від 70 до 90 і частини поверхневого шару плоскої заготовки, для якої значення відхиляється від вказаного, і були порівняні розподіли орієнтації кристалів. В результаті було виявлено, що в частині поверхневого шару з кутом від 70 до 90 кут нахилу C-осі альфа-фази (скорочено ) титану (з гексагональною щільно упакованою структурою), на вигляді з боку бічної поверхні заготовки, яка належить гарячому прокатуванню (напрямок нормалі визначається як 0) не менше 35 і досягає значення близько 90, причому відсутні кути із значенням в діапазоні від 0 до менше 35. З іншого боку, коли кут є меншим від 70, також може мати значення в діапазоні від 0 до 35. Таким чином, кут може приймати значення у всьому діапазоні від 0 до 90. Більше того, встановлено, що при значенні меншому ніж 45, значення може бути статистично розподілене у всьому діапазоні від 0 до 90 з меншим систематичним відхиленням, і також значення широко розподілене в області менше 35. Іншими словами, це означає, що орієнтація C-осі кристалів -фази при значенні меншому ніж 35 є майже перпендикулярною до поверхні плоскої заготовки, яка буде прокатана, і така орієнтація кристалів зменшується при завданні кута від 70 до 90. Навпаки, коли менше ніж 70, тобто фактично значення розподілене в діапазоні менше 35, вважають, що це призведе до виникнення дефектів поверхні після гарячого прокатування. Слід зазначити, що зразок, який використовується при макроструктурному дослідженні для визначення вищезазначеного кута (плоска заготовка нарізана, відполірована і протравлена в подовжньому перетині, паралельному до напрямку витягання плоскої заготовки, тобто напрямку лиття) застосовується для запису лауеграми. На рівні 10 мм углиб від поверхні плоскої заготовки, яка піддається гарячому прокатуванню, цільовий W-пучок рентгенівських променів (діаметр пучка 0,5 мм) направляють на кристалічні зерна в кожній з 40-50 точок зразка, реєструють дифракційні плями Лауе від альфа-фази титану (гексагональна щільно упакована структура) за допомогою методу рентгеноструктурного аналізу зворотних лауеграм, і визначають орієнтацію кристалів -фази титану (гексагональна щільно упакована структура) за дифракційними плямами Лауе з використанням програми аналізу лауеграм (Laue Analysis System Ver. 5.1.1, продукт фірми Norm Engineering Co., Ltd.). Значення в кожній точці вимірювання знаходять визначаючи орієнтацію кристалів -фази. Оскільки кут є кутом нахилу С-осі відносно до напрямку нормалі до поверхні плоскої заготовки, яка належить гарячому прокатуванню (напрямок нормалі визначається як 0), його мінімальне значення складає 0 і максимальне 90. Також було встановлено, що на глибині 5 мм від поверхні плоскої заготовки, яка піддається гарячому прокатуванню відповідно до даного винаходу, спостерігається такий же розподіл значення , як і на глибині 10 мм, і оскільки аж до глибини 10 мм розподіл знаходиться на першій стадії кристалічних зерен поверхневого шару, як показано в поперечному перетині затверділої структури на Фіг. 2, можна стверджувати, що значення буде розподілено до 35 і на глибину більше 10 мм від поверхні, яка піддається гарячому прокатуванню. Враховуючи вищевикладене, відповідно до третього варіанту здійснення даного винаходу в титановій плоскій заготовці, відлитій з використанням електронно-променевої плавильної печі, формується шар завтовшки 10 мм або більше, який складається з кристалічних зерен, у яких кут нахилу С-осі гексагональної щільно упакованої структури, яка є -фазою, на вигляді з боку бічної поверхні плоскої заготовки, яка належить гарячому прокатуванню, у всіх точках вимірювання знаходиться в діапазоні від 35 до 90 від напрямку нормалі до поверхні, яка належить гарячому прокатуванню (напрямок нормалі визначається як 0). З метою стабільнішого зменшення дефектів поверхні після гарячого прокатування в промисловості є бажаною наявність поверхневого шару, який складається з кристалічних зерен, з діапазоном значень від 40 до 90. Вважають, що досягнення значень в діапазоні від 40 до 90 є можливим шляхом регулювання умов відливання, щонайменше, так, щоб товщина поверхневого шару із структурою, яка має значення від 75 до 90, складала 10 мм або більше. 6 UA 105035 C2 5 10 15 20 25 30 35 40 45 50 55 60 При використанні пучка електронів, який може бути стиснутим за рахунок поляризації, можна легко підвести тепло навіть у вузьку зону між ливарною формою і розплавленим титаном, за рахунок чого забезпечується надійний контроль поверхні відливання і затверділої структури. Коли задається в діапазоні від 45 до 90 з використанням електронно-променевої плавильної печі, розплавлений титан швидко твердне і можна відокремити титан від поверхні ливарної форми за рахунок термічного стиснення на відносно ранній стадії, так що досягається ефект поліпшення властивостей поверхні відливання шляхом усунення схоплювання між ливарною формою і титаном. З іншого боку, при вакуумно-плазмовому плавленні (у дузі плазми) немає можливості відхилення дуги, як у разі пучка електронів при електронному плавленні пучком, що робить складним регулювання області опромінювання в плавильній печі і підтримання балансу кількості підведеного тепла; це ускладнює отримання затверділої структури титанової плоскої заготовки для гарячого прокатування відповідно до даного винаходу. Поверхню відлитої плоскої заготовки піддають механічній обробці для видалення заглиблень, опуклостей та інших дефектів поверхні відливання, потім здійснюють гарячий прокат заготовки до товщини приблизно 3-6 мм, згодом проводять процес очищення від окалини шляхом дрібноструменевої обробки і протравлюють сумішшю азотної і фтористоводневої кислот, і візуально оцінюють поверхневі дефекти. Відповідно до винаходу бажано, щоб товщина титанової плоскої заготовки для гарячого прокатування становила від 225 до 290 мм, а відношення ширини W заготовки до товщини T заготовки (W/T) становило від 2,5 до 8,0. Коли товщина титанової плоскої заготовки перевищує 290 мм або W/T > 8,0, навантаження при прокаті стає великим унаслідок збільшеної площі поперечного перетину плоскої заготовки, і відбувається схоплювання між валками прокатних вальців і титаном, тому після гарячого прокатування якість поверхні може бути гіршою, а також може бути перевищене допустимо граничне навантаження на стан гарячого прокатування. Крім того, можуть виникнути ускладнення при підтримуванні високої швидкості затвердіння, і може бути ускладнене отримання кута від 45 до 90. Навпаки, при малій товщині, меншій від 225 мм, і коли відношення W/T стає меншим від 2,5, з поверхні (верхньої і нижньої) поблизу кромки плоскої заготовки безперешкодно відбувається втрата тепла на кутові і/або бічні частини ливарної форми, так що іноді важко контролювати отримання кута від 45 90, тобто напрямок затвердіння кристалічних зерен з боку кутових ділянок поверхні. Крім того, при малій товщині, меншій від 225 мм, навантаження на затверділу оболонку стає великим, коли збільшується швидкість витягання в процесі швидкісного розливання, що також небажано з точки зору виникнення розломів затверділої оболонки та інших проблем. Більше того, коли відношення W/T стає меншим від 2,5, зростає бічне розширення унаслідок набрякання на початку гарячого прокатування та іноді розвиваються краєві тріщини і/або дефекти стиків. З погляду ефективності виробництва плоскої заготовки для гарячого прокатування з використанням електронно-променевої плавильної печі, а також стабільності транспортування заготовки для прокатування в рулон смугового матеріалу з використанням стану гарячого прокатування загального призначення (для сталі або тому подібного), бажано підтримувати величину L/W, тобто, відношення довжини L до ширини W титанової плоскої заготовки для гарячого прокатування, рівною 5 або більше, а довжину плоскої заготовки - рівною 5000 мм або більше. Титан є легким металом, його щільність складає 60 % від щільності сталі, тому при малому відношенні L/W і короткій довжині плоскої заготовки, сили реакції від дії транспортних валків і тому подібного можуть викликати пульсацію плоскої заготовки, внаслідок чого можуть виникнути дефекти на поверхні після гарячого прокатування. Як вказано вище, бажано довжина плоскої заготовки складає 5000 мм або більше, краще 5600 мм, ще краще 6000 мм або більше, причому найкраще, коли довжина становить 7000 мм або більше. Зазначену вище титановий плоский зливок для гарячого прокатування отримують наступними способами. Як показано на Фіг. 5, початковий матеріал, який розплавляється, для отримання титанової плоскої заготовки відповідно до даного винаходу завантажується в піддон 3, розплавляється під дією пучка 2 електронів, який випускаються електронною гарматою 1, вмонтованою вище за піддон, об'єднується з розплавом, який утримується в піддоні 3, і виливається всередину ливарної форми 4, встановленою нижче піддону 3. Розплав 9, вилитий в ливарну форму 4, об'єднується з розплавом титану у ванні 5, 7 UA 105035 C2 5 10 15 20 25 30 35 40 45 50 55 60 сформованою усередині ливарної форми 4, і нижня частина розплаву титану у ванні 5 витягується знизу із швидкістю витягання титанової плоскої заготовки 6, поступово тверднучи з утворенням титанової плоскої заготовки. Вказаний титановий плоский зливок витягують, підтримуючи його за допомогою опори 7, змонтованої на вершині витягуючого штока 8. Слід зазначити, що вказаним напрямком витягування є напрямок лиття. Титановий плоский зливок 6 заданої довжини виймають з електронно-променевої плавильної печі в атмосферу. Усередині електронно-променевої плавильної печі підтримується заданий рівень вакууму, причому розплавлений титан і нагріта до високої температури отримана плоска заготовка знаходяться в атмосфері зниженого тиску і майже не піддаються окисленню. Потім передня і бічні поверхні плоскої заготовки піддаються необхідній механічній обробці для того, щоб отримати титановий плоский зливок для гарячого прокатування. У даному винаході для отримання титанової плоскої заготовки для гарячого прокатування з використанням електронно-променевої плавильної печі використовується прямокутна ливарна форма, при цьому швидкість витягання титанової плоскої заготовки з ливарної форми становить 1 см/хв. або більше. Коли швидкість витягання титанової заготовки стає меншою за 1,0 см/хв., розплав титану у ванні 5 стає неглибоким, оскільки уповільнюється швидкість розливання, і вплив теплового потоку між ливарною формою і титановою ванною ускладнює отримання кута від 45 до 90. Крім того, іноді утворюється осад під дією випаровування з розплаву титану у ванні 5, який налипає на стінках ливарної форми 4 вище за розплав титану у ванні 5. Крім того, коли швидкість витягання титанової заготовки стає маленькою, тобто меншою від 1,0 см/хв., значно зростає вищезазначений осад, оскільки для відливання потрібно більше часу. Це небажано, оскільки осад може потрапити між стінками розплаву титану у ванні 5 і ливарної форми 4 і може утворювати включення на поверхні титанової плоскої заготовки 6, яка утворилася при затвердінні розплаву титану у ванні 5, внаслідок чого погіршується якість поверхні отриманого литва титанової плоскої заготовки 6. Кращою швидкістю витягання є 1,5 см/хв. або більше, оскільки можна стабільно отримувати литу структуру і поверхню литва у відповідному стані. З погляду регулювання литої структури і отримання хорошого стану поверхні литва відсутні підстави для обмеження швидкості витягання, проте коли швидкість витягання титанової заготовки 6 перевищує 10 см/хв., може виникнути прорив незатверділого розплаву унаслідок витягання титанової плоскої заготовки 6 з ливарної форми 4 в неповністю затверділому стані, що є небажаним. З іншого боку, при використанні сталі швидкість розливання плоскої заготовки складає приблизно від 100 до 300 мм/хв., що набагато вище, ніж при використанні титану відповідно до даного винаходу, проте для титану необхідний контроль над неокисляючою атмосферою для зменшення окислення в процесі плавлення і подальшого затвердівання, унаслідок чого швидкість розливання (швидкість витягання) повинна бути обмежена. Таким чином, відповідно до винаходу краще, щоб швидкість витягання титанової заготовки з ливарної форми 4 знаходилася в діапазоні від 1,5 до 10 см/хв. Оскільки поверхня відлитої титанової плоскої заготовки, отриманої за вказаних вище умов, має відмінну якість, досягається результат, який полягає в можливості значно мінімізувати механічну або іншу обробку поверхні до процесу гарячого прокатування. Більше того, залежно від характеристик поверхні литва обробка поверхні може бути виключена. В результаті також може бути усунене зниження виходу продукту унаслідок обробки поверхні заготовки. У даному винаході в титановій плоскій заготовці, отриманій вищезазначеним способом, значно зменшується виникнення поверхневих дефектів в процесі гарячого прокатування, і оскільки вказана заготовка має ідеальну форму для подачі в стан гарячого прокатування загального призначення, можна виключити, наприклад, традиційну операцію обтиснення зливку в плоский зливок, придатний для гарячого прокатування, а також подальший процес рихтування. Таким чином, для титанової плоскої заготовки, отриманої вищезазначеним способом, досягнутий результат, який полягає в забезпеченні можливості її подачі безпосередньо в стан гарячого прокатування загального призначення, який використовується для сталі або тому подібного, без проходження процесу попередньої обробки. Більше того, титанова плоска заготовка, отримана з використанням електронно-променевої плавильної печі, для гарячого прокатування заздалегідь нагрівається. Для зниження опору деформації, бажано температуру нагріву задають в діапазоні від 800 C до 950 C. Крім того, з метою зменшення утворення окалини в процесі нагрівання заготовки бажано температуру нагріву задають нижче від точки переходу у β-фазу. Слід зазначити, що з титанової плоскої 8 UA 105035 C2 5 10 15 20 25 30 35 40 45 50 заготовки відповідно до даного винаходу можна ефективно виготовити рулон смугового матеріалу завтовшки приблизний від 2 до 10 мм за допомогою описаного вище гарячого прокатування. Таким чином, відповідно до даного винаходу титанова плоска заготовка переробляється відповідним чином шляхом гарячого прокатування, і крім того, в титановому плоскому матеріалі, отриманому шляхом гарячого прокатування значно зменшені дефекти поверхні, причому навіть якщо згодом матеріал піддається холодному прокатуванню, з нього можна отримати міцний лист. Винахід детально пояснюється з використанням наступних прикладів. Приклад 1 1. Початковий матеріал для плавлення - губчастий титан. 2. Пристрій для плавлення - електронно-променева плавильна піч. 1) Потужність пучка електронів: - в області піддону - максимум 1000 кВт. - в області ливарної форми - максимум 400 кВт. 2) Ливарна форма прямокутного перетину. Розмір перетину - висота 270 мм, ширина 1100 мм. Конструкція - сталева пластина з водяним охолоджуванням. 3) Швидкість витягання від 0,2 до 11,0 см/хв. 4) Інше. Область опромінювання (сканування) пучком електронів на периферійній області ливарної форми регулюється так, щоб отримувати поверхню литва і затверділу структуру з відповідними характеристиками. З початкового матеріалу за допомогою вищезгаданого пристрою відповідної конструкції отримують плоскі заготовки технічно чистого титану тип 2 за стандартом JIS різної довжини: 5600, 6000, 7000, 8000 і 9000 мм. Поверхню отриманих титанових заготовок піддають механічній обробці, щоб видалити з її поверхні заглиблення, опуклості та інші дефекти поверхні. Потім використовують вищеописаний метод для вимірювання кута в перетині структури (затверділої). Глибину механічної обробки варіюють в деяких межах з метою регулювання товщини поверхневого шару, який має від 70 до 90. Вказані титанові плоскі заготовки піддають гарячому прокатуванню в рулон смугового матеріалу завтовшки приблизно 5 мм з використанням устаткування для гарячого прокатування сталі. Після того, як рулон смугового матеріалу був підданий дрібноструменевій обробці і протравлюванню сумішшю азотної і фтористоводневої кислоти, матеріал візуально обстежується щодо наявності дефектів поверхні, і вирішується питання про його приймання або відбракування, для чого обчислюють показник приймання шляхом визначення поширення дефектів поверхні на окремих ділянках рулону довжиною 1 м. Поширення дефектів поверхні (показник приймання) визначається шляхом ідентифікації їх наявності/відсутності на окремих ділянках рулону довжиною 1 м після дрібноструменевої обробки і травлення сумішшю азотної і фтористоводневої кислот. Ділянка, на якій відсутні поверхневі дефекти, вважається такою, що пройшла випробування, причому показник приймання визначають як відношення кількості ділянок, що пройшли випробування з позитивним результатом, до загального числа ділянок ×100(%). Показник приймання, менший за 90%, визначається як брак (Б), від 90% до 95% є добрим (добр.), і 95% або більше відмінним (відм.). У таблиці 1 показаний стан поверхні відлитої плоскої заготовки, характеристики затверділої структури в подовжньому перетині (кут на рівні однієї чверті товщини, товщина поверхневої структури, в якій кут складає від 70 до 90), і параметри поширення дефектів поверхні рулону смугового матеріалу, отриманого гарячим прокатом. 9 UA 105035 C2 Таблиця 1 № прикладу 1 (відповідно до винаходу) 2 (відповідно до винаходу) 3 (відповідно до винаходу) 4 (відповідно до винаходу) 5 (відповідно до винаходу) 6 (відповідно до винаходу) 7 (відповідно до винаходу) 8 (відповідно до винаходу) 9 (відповідно до винаходу) 10 (відповідно до винаходу) Порівняльний приклад 1 Порівняльний приклад 2 Порівняльний приклад 3 5 10 15 20 Тип Чистий Ti, тип 2 Чистий Ti, тип 2 Чистий Ti, тип 2 Чистий Ti, тип 2 Чистий Ti, тип 2 Чистий Ti, тип 2 Чистий Ti, тип 2 Чистий Ti, тип 2 Чистий Ti, тип 2 Чистий Ti, тип 2 Чистий Ti, тип 2 Чистий Ti, тип 2 Чистий Ti, тип 2 Стан поверхні відлиЗатверділа структура плосШвидкість вання плоскої загото- кої заготовки в подовжньому витягання вки перетині плоскої Товщина заготовки поверхневої () на при відлиструктури (мм), Оцінка Характеристики рівні 1/4 ванні товщини яка має від 70 (см/хв.) до 90 Немає прили1,0 добр. пання добра 47 5 поверхня литва Немає прилиВидалена при 1,2 добр. пання добра 52 механічній оброповерхня литва бці Немає прили1,2 добр. пання добра 52 11 поверхня литва Немає прилиВидалена при 1,5 добр. пання добра 61 механічній оброповерхня литва бці Немає прили1,5 добр. пання добра 61 5 поверхня литва Немає прили1,5 добр. пання добра 61 11 поверхня литва Немає прили1,5 добр. пання добра 61 20 поверхня литва Немає прили2,0 добр. пання добра 69 26 поверхня литва Немає прили4,0 добр. пання добра 74 32 поверхня литва Немає прили5,0 добр. пання добра 79 38 поверхня литва Поширення поверхневих дефектів в рулоні смугового матеріалу після гарячої прокатки* Оцінка добр. добр. відм. добр. добр. Показник прийомки/ характеристики дефектів 92% / розсіяні невеликі дефекти завдовжки до 3 мм 91% / розсіяні невеликі дефекти завдовжки до 3 мм 97% 93% / розсіяні невеликі дефекти завдовжки до 3 мм 94% / розсіяні невеликі дефекти завдовжки до 3 мм відм. 98% відм. 98% відм. 99% відм. 98% відм. 98% 0,2 Б Велике прилипання 22 Відсутній Б 0,5 чист. Є прилипання 31 Відсутній Б 11,0 Відливання припинене внаслідок перегрів. поверхні 52% / грубі дефекти розміром декілька десятків мм або більше 69% / грубі дефекти розміром декілька десятків мм або більше * Показник приймання визначають шляхом візуального обстеження поверхневих дефектів після дрібноструменевої обробки і протравлювання сумішшю азотної і фтористоводневої кислот і оцінюють наявність/відсутність поверхневих дефектів на окремих ділянках рулону довжиною 1 м. Оцінка - брак (Б) ставиться, якщо показник приймання менший 90%, оцінка - добре (добр.), від 90% до 95%, і відмінна оцінка (відм.) при ступені приймання 95% і вище. У прикладах 1-10 відповідно до винаходу, в яких швидкість витягання змінюється від 1,0 до 5,0 см/хв., якість поверхні відлитої титанової плоскої заготовки є доброю, причому не спостерігаються ознаки виплескувань розплавленого матеріалу або інших прилипань. З іншого боку, в порівняльних прикладах 1 і 2, в яких швидкість витягання складає менше 1 см/хв., що відповідає вищезазначеній нижній межі, спостерігаються ознаки виплескувань або інших прилипань, які утворилися на поверхні отриманої титанової плоскої заготовки внаслідок розбризкування з ванни 5 з титаном. У порівняльному прикладі 3, в якому була встановлена найвища швидкість витягання 11 см/хв., температура поверхні титанової плоскої заготовки 6, яку було витягнуто з ливарної форми 4, виявилася дуже високою, тому відливання було припинене. У прикладах 1-10 відповідно до винаходу, в яких швидкість витягання змінюється від 1,0 до 10 UA 105035 C2 5 10 15 20 5,0 см/хв., кут затверділої структури плоскої заготовки в подовжньому перетині на рівні однієї чверті товщини складає від 47 до 79, тобто більше 45, причому показник приймання дефектів поверхні після гарячого прокатування складає 91% або більше, тобто дефекти поверхні зменшуються. Крім того, в прикладі 3 відповідно до винаходу і в прикладах 6-10 відповідно до винаходу, в яких товщина поверхневої структури, яка має від 70 до 90, складає 10 мм або більше, показник приймання дефектів поверхні після гарячого прокатування є стабільно високим, 97% або більше. Слід зазначити, що в прикладах 2 і 3 відповідно до винаходу, в яких швидкість витягання складає 1,2 см/хв., і в прикладах 4-7 відповідно до винаходу із швидкістю витягання 1,5 см/хв., варіюють глибину механічної обробки поверхні отриманої плоскої заготовки з метою регулювання товщини поверхневого шару, що має кут від 70 до 90. З іншого боку, в порівняльному прикладі 1 і порівняльному прикладі 2, в яких швидкість витягання складає 0,2 і 0,5 см/хв., кут на рівні однієї чверті товщини дорівнював 22 і 31, відповідно, причому обидва значення є меншими від 45, тому після гарячого прокатування показник приймання дефектів поверхні є досить низьким, меншим за 70%, причому спостерігаються грубі дефекти. У таблиці 2 приведені приклади для технічно чистого титану типу 1 за стандартом JIS і для титанових сплавів, які мають склад: Ti - 1% Fe - 0,36% O (% означає мас.%) і Ti - 3% Al - 2,5% V (% означає мас.%). Вихідні матеріали для плавлення були підготовлені так, щоб отримати заданий склад за вищезазначених умов виробництва. Для технічно чистого титану типу 1 за стандартом JIS і для титанових сплавів, які мають склад: Ti - 1% Fe - 0,36% O і Ti - 3% Al - 2,5% V були отримані результати, аналогічні до отриманих для технічно чистого титану типу 2 за стандартом JIS з таблиці 1. Таблиця 2 № Прикладу Тип Швидкість витягання плоскої заготовки при відливанні (см/хв.) Стан поверхні відлитої плоскої заготовки Оцінка 11 (відпо- Чистий відно до Ti, винаходу) тип 1 1,0 добр. 12 (відпо- Чистий відно до Ti, винаходу) тип 1 1,5 добр. 13 (відпо- Чистий відно до Ti, винаходу) тип 1 4,0 добр. 14 (відпоTi-1%Feвідно до 0,36%O винаходу) 1,5 добр. 15 (відпоTi-1%Feвідно до 0,36%O винаходу) 4,0 добр. 16 (відпоTi-3% Alвідно до 2,5%V винаходу) 1,5 добр. 17 (відпоTi-3% Alвідно до 2,5%V винаходу) 4,0 добр. Порівняльний приклад 4 Чистий Ti, тип 1 0,5 чист. Характеристики Немає прилипання добра поверхня литва Немає прилипання добра поверхня литва Немає прилипання добра поверхня литва Немає прилипання добра поверхня литва Немає прилипання добра поверхня литва Немає прилипання добра поверхня литва Немає прилипання добра поверхня литва Є прилипання 11 Затверділа структура плоскої заготовки в подовжньому перетині Поширення поверхневих дефектів в рулоні смугового матеріалу після гарячіше прокатки* Товщина поверхневої () на рівні структури Оцін(мм), яка ка 1/4 товщини має від 70 до 90 Ступінь прийомки/ характеристики дефектів 46 6 добр. 92% / розсіяні невеликі дефекти завдовжки до 3 мм 60 22 відм. 97% 73 31 відм. 98% 62 17 відм. 98% 71 29 відм. 98% 63 18 відм. 98% 74 28 відм. 99% Б 65% / грубі дефекти розміром декілька десятків мм або більше 32 Відсутній UA 105035 C2 Таблиця 2 № Прикладу Тип Швидкість витягання плоскої заготовки при відливанні (см/хв.) Стан поверхні відлитої плоскої заготовки Оцінка Характеристики Затверділа структура плоскої заготовки в подовжньому перетині Поширення поверхневих дефектів в рулоні смугового матеріалу після гарячіше прокатки* Товщина поверхневої () на рівні структури Оцін(мм), яка ка 1/4 товщини має від 70 до 90 Порівняльний приклад 5 10 15 20 25 30 35 40 0,5 чист. Є прилипання 30 Відсутній Б Порівняльний приклад 6 5 Ti-1% Fe0,36%O Ti-3% Al2,5%V 0,5 чист. Є прилипання 31 Відсутній Б Ступінь прийомки/ характеристики дефектів 73% / грубі дефекти розміром декілька десятків мм або більше 74% / грубі дефекти розміром декілька десятків мм або більше * Показник приймання визначають шляхом візуального обстеження поверхневих дефектів після дрібноструменевої обробки і протравлювання сумішшю азотної і фтористоводневої кислот і оцінюють наявність/відсутність поверхневих дефектів на окремих ділянках рулону довжиною 1 м. Оцінка брак (Б) ставиться, коли показник приймання є меншим ніж 90%, оцінка - добре (добр.) - від 90% до менш ніж 95%, і відмінна оцінка (відм.) при ступені приймання 95% або більше. У прикладах 11-17 відповідно до винаходу, в яких швидкість витягання змінюється від 1,0 до 4,0 см/хв., якість поверхні відлитої титанової плоскої заготовки є доброю, причому не спостерігаються ознаки виплескувань розплавленого матеріалу або інших прилипань. Навіть для різних типів сплавів отримана гарна якість поверхні відливань при заданій швидкості витягання. З іншого боку, в порівняльних прикладах 4-6, в яких швидкість витягання складає менше 1 см/хв., що відповідає вищезазначеній нижній межі, спостерігаються ознаки виплескувань або інших прилипань, які утворилися на поверхні отриманої титанової плоскої заготовки із-за розбризкування з ванни 5 з титаном. У прикладах 11-17 відповідно до винаходу, в яких швидкість витягання змінюється від 1,0 до 4,0 см/хв., кут затверділої структури плоскої заготовки в подовжньому перетині на рівні однієї чверті товщини складає від 46 до 74, тобто більше 45, причому показник приймання дефектів поверхні після гарячого прокатування складає 92% або більше, тобто дефекти поверхні зменшуються. Крім того, в прикладах 12-17 відповідно до винаходу, в яких товщина поверхневої структури, яка має від 70 до 90, складає 10 мм або більше, показник приймання дефектів поверхні після гарячого прокатування є стабільним на високому рівні, 97% або більше. З іншого боку, в порівняльних прикладах 4-6, в яких швидкість витягання є невеликою (0,5 см/хв.), кут на рівні однієї чверті товщини дорівнює приблизно 30, тобто менше 45, тому після гарячого прокатування показник приймання дефектів поверхні є дуже низьким, менше 75%, причому спостерігаються грубі дефекти. Слід зазначити, що в прикладах 1-10 і 11-17 відповідно до винаходу, не дивлячись на те, що після гарячого прокатування на кромках рулону смугового матеріалу є крихітні тріщини, вказані матеріали практично не містять тріщин, причому краєві тріщини не викликають жодних проблем навіть після наступного холодного прокатування до товщини приблизно 0,5 мм. Таким чином, в прикладах 11-17, виконаних відповідно до даного винаходу, підтверджується, що можливе ефективне виробництво титанової плоскої заготовки з відмінною поверхнею литва і титанового плоского матеріалу з низьким відсотком дефектів поверхні в процесі гарячого прокатування. Крім того, за вказаною вище методикою визначають орієнтацію кристалів -фази титану (гексагональної щільно упакованої структури) на рівні 10 мм углиб від поверхні плоскої заготовки по методу Лауе, приблизно для кожних 40 точок зразка. У таблиці 3 для шуканої орієнтації кристалів показаний діапазон розподілу кута , який визначається як кут, який спостерігається з боку поверхні плоскої заготовки, яка піддається гарячому прокатуванню, кут нахилу напрямку С-осі -фази титану (гексагональної щільно упакованої структури) відносно напрямку нормалі до поверхні плоскої заготовки, яка підлягає гарячому прокатуванню 12 UA 105035 C2 5 (напрямок нормалі визначається як 0). Як показано в таблиці 3, в прикладах 3, 6-10 і 12-17 відповідно до винаходу, в яких показник приймання поверхневих дефектів після гарячого прокатування залишається стабільним на високому рівні, 97% або більше, значення знаходиться в діапазоні від 35 до 90. З іншого боку, в прикладах 2, 4 і 11 відповідно до винаходу і в порівняльних прикладах 1, 2, 4, 5 і 6, в яких виставлені оцінки «добр.» (показник приймання від 90% до менше ніж 95%) і «Б» (показник приймання менше ніж 90%), значення розподіляється в діапазоні від 4 до 21 і менше ніж 35. Крім того, можна відзначити, що в порівняльних прикладах 1, 2, 4, 5 і 6 значення розподіляється в ще вужчому діапазоні від 4 до 7 або більше. 10 Таблиця 3 Запозичення з таблиць 1 і 2 Затверділа структура плоскої заготовки в подовжньому перетині № прикладу Тип Поширення поверхневих Діапазон розподілу дефектів в рулоні (кут нахилу C-осі смугового -фази титану, який матеріалу після визначається з боку гарячого поверхні плоскої прокатування заготовки, яка піддається гарячому прокатування) Оцінка () на рівні 1/4 товщини 2 (відповідно до винаходу) 3 (відповідно до винаходу) 4 (відповідно до винаходу) 6 (відповідно до винаходу) 7 (відповідно до винаходу) 8 (відповідно до винаходу) 9 (відповідно до винаходу) 10 (відповідно до винаходу) 11 (відповідно до винаходу) 12 (відповідно до винаходу) 13 (відповідно до винаходу) 14 (відповідно до винаходу) 15 (відповідно до винаходу) 16 (відповідно до винаходу) 17 (відповідно до винаходу) Порівняльний приклад 1 Порівняльний приклад 2 Порівняльний приклад 4 Порівняльний приклад 5 Порівняльний приклад 6 15 Чистий Ti, тип 2 Чистий Ti, тип 2 Чистий Ti, тип 2 Чистий Ti, тип 2 Чистий Ti, тип 2 Чистий Ti, тип 2 Чистий Ti, тип 2 Чистий Ti, тип 2 Чистий Ti, тип 2 Чистий Ti, тип 2 Чистий Ti, тип 2 Ti-1%Fe0,36%O Ti-1%Fe0,36%O Ti-3%Al2,5%V Ti-3%Al2,5%V Чистий Ti, тип 2 Чистий Ti, тип 2 Чистий Ti, тип 2 Ti-1%Fe0,36%O Ti-3%Al2,5%V Товщина поверхневої структури (мм), яка має від 70 до 90 52 Видалена при механічній обробці Добр. від 16 до 90 52 11 Відм. від 35 до 90 61 Видалена при механічній обробці Добр. від 21 до 90 61 11 Відм. від 36 до 90 61 20 Відм. від 38 до 90 69 26 Відм. від 39 до 90 74 32 Відм. від 40 до 90 79 38 Відм. від 42 до 90 46 6 Добр. від 13 до 90 60 22 Відм. від 38 до 90 73 31 Відм. від 40 до 90 62 17 Відм. від 38 до 90 71 29 Відм. від 41 до 90 63 18 Відм. від 40 до 90 74 28 Відм. від 41 до 90 22 Відсутній Б від 4 до 90 31 Відсутня Б від 7 до 90 32 Відсутня Б від 7 до 90 30 Відсутня Б від 5 до 90 31 Відсутня Б від 6 до 90 Можливість промислового застосування Даний винахід відноситься до способу отримання титанової плоскої заготовки з використанням електронно-променевої плавильної печі, і до плоскої заготовки. Відповідно до даного винаходу можливим є отримання титанової плоскої заготовки, яка піддається гарячому 13 UA 105035 C2 5 прокатуванню в рулон смугового матеріалу або плоского матеріалу, зокрема, титанової плоскої заготовки, відлитої в електронно-променевій плавильній печі, яку можна подавати безпосередньо в стан гарячого прокатування загального призначення (наприклад, для сталі і тому подібного) для отриманням рулону смугового матеріалу без попереднього проходження відлитої плоскої заготовки через процес обтиснення, такого як блюмінг або процес рихтування. Більш того, в плоскій заготовці відповідно до даного винаходу можна зменшити появу дефектів поверхні в рулоні смугового або плоского матеріалу. В результаті можна істотно понизити споживання енергії і експлуатаційні витрати при виготовленні рулону смугового матеріалу або плоского матеріалу. 10 ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 1. Титанова плоска заготовка для гарячого прокатування, яка характеризується тим, що вона є відлитою титановою плоскою заготовкою, в структурі поперечного перерізу якої кут, утворений напрямком лиття і напрямком затвердіння кристалічних зерен, знаходиться в діапазоні від 45° до 90°. 2. Титанова плоска заготовка за п. 1, яка відрізняється тим, що в частині її поверхневого шару є структура завтовшки 10 мм або більше, в якій кут, утворений напрямком лиття і напрямком затвердіння кристалічних зерен, знаходиться в діапазоні від 70° до 90°. 3. Титанова плоска заготовка для гарячого прокатування, яка відрізняється тим, що вона є титановою плоскою заготовкою, відлитою в електронно-променевій плавильній печі, в якій сформований шар завтовшки 10 мм або більше з кристалічних зерен, для яких кут нахилу С-осі гексагональної щільно упакованої структури, яка є -фазою титану, відносно напрямку нормалі до поверхні, призначеної для гарячого прокатування, знаходиться в діапазоні від 35° до 90°, де напрямок нормалі визначається як 0°. 4. Титанова плоска заготовка за будь-яким з пп. 1 або 2, яка відрізняється тим, що її товщина складає від 225 до 290 мм і відношення W/T, де W - її ширина, а Т - товщина, становить від 2,5 до 8,0. 5. Титанова плоска заготовка за будь-яким з пп. 1-3, яка відрізняється тим, що відношення L/W, де L - її довжина, а W - ширина, становить 5 або більше, а довжина L дорівнює 5000 мм або більше. 6. Титанова плоска заготовка за будь-яким з пп. 1-3, яка відрізняється тим, що вона виготовлена з технічно чистого титану. 7. Титанова плоска заготовка за будь-яким з пп. 1 або 2, яка відрізняється тим, що вона є титановою плоскою заготовкою для гарячого прокатування, відлитою в електронно-променевій плавильній печі. 8. Спосіб отримання титанової плоскої заготовки для гарячого прокатування за будь-яким з пп. 1-3 в електронно-променевій плавильній печі, який відрізняється тим, що швидкість витягання титанової плоскої заготовки становить не менше 1,0 см/хв. 9. Спосіб прокатування титанової плоскої заготовки, який відрізняється тим, що титанову плоску заготовку для гарячого прокатування за будь-яким з пп. 1-3 подають в стан гарячого прокатування і піддають гарячому прокатуванню в рулон смугового матеріалу. 14 UA 105035 C2 15 UA 105035 C2 16 UA 105035 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 17

ДивитисяДодаткова інформація

Назва патенту англійськоюTitanium slab for hot-rolling, and smelting method and rolling method therefor

Автори російськоюTakahashi, Kazuhiro, Kunieda, Tomonori, Mori, Kenichi, Otsuka, Hiroaki, Fujii, Hideki, Fujii, Yoshihiro, Miyazaki, Yoshimasa, Oda, Takashi, Tanaka, Hisamune, Tada, Osamu

МПК / Мітки

МПК: B22D 11/041, B22D 11/00, B22D 11/20, B22D 27/02, C22B 9/22, B22D 21/00, C22B 34/12

Мітки: плоска, титанова, прокатування, гарячого, спосіб, отримання, заготовка

Код посилання

<a href="https://ua.patents.su/19-105035-titanova-ploska-zagotovka-dlya-garyachogo-prokatuvannya-sposib-otrimannya-ta-sposib-prokatuvannya.html" target="_blank" rel="follow" title="База патентів України">Титанова плоска заготовка для гарячого прокатування, спосіб її отримання та спосіб її прокатування</a>

Попередній патент: Фармацевтична комбінація 5-фторурацилу і похідного 1,4-дигідропіридину та її застосування в лікуванні раку

Наступний патент: Амінотетралінові похідні, фармацевтична композиція, яка їх містить, і їх застосування в терапії

Випадковий патент: Спосіб відновлення герметичності свердловин