Спосіб гарячого прокатування штаб

Номер патенту: 36979

Опубліковано: 16.04.2001

Автори: Васильєв Олександр Геннадійович, Ніколаєв Віктор Олександрович, Трофімов Віталій Олександрович, Путнокі Олександр Юліусович, Мовшович Вілорд Соломонович, Піховкін Микола Миколайович, Коваль Сергій Миколайович, Тилик Василь Трохимович, Штехно Олег Миколайович

Текст

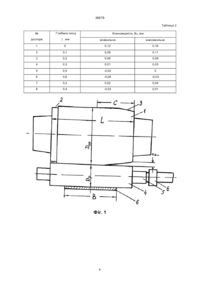

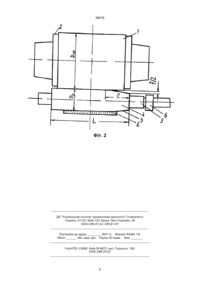

Спосіб гарячого прокатування штаб, що включає нерівномірне обтиснення по ширині штаби в листовій кліті, який відрізняється тим, що величину обтиснення в напрямку кромки штаби зменшують пропорційно зменшенню діаметра валка, а величина зменшення діаметра валка пропорційна різниці температур на крайових ділянках ширини розкату і дорівнює (мм): Винахід відноситься до листопрокатного виробництва. При гарячій прокатці штаб, як правило, товщина по їхній ширині не однакова. Товщина штаби в середині помітно більше, ніж на кромках. Особливо небажаним є клиновидність штаби, коли товщина однієї з кромок більше, ніж другої. Відомий спосіб гарячої прокатки штаб, що включає охолодження рідиною валків і штаби в процесі прокатки та вирівнювання температури по ширині штаби шляхом переважного охолодження їх країв, який відрізняється тим, що з метою зменшення поперечної різнотовщинності штаби шляхом більш ефективного вирівнювання температур по її ширині, на більш охолоджену ділянку середини по її ширині, перед і за осередком деформації подають стиснуте повітря, причому ширину повітряної струмини регулюють відповідно до ширини цієї ділянки (Авт. свід. № 975133. СРСР. Спосіб гарячої прокатки, 1982 р.). Недоліком цього винаходу є те, що в ньому не передбачається зміна умов охолодження крайніх ділянок ширини штаб із метою зменшення клиновидності їх поперечного перерізу, тобто зменшення різниці в товщині кромок. При транзитній прокатці клиновидність поперечного перерізу готових штаб складає 0,08...0,16 мм. Цим способом усунути клиновидність штаби практично неможливо. Найбільш близьким до винаходу є те хнічне рішення (див. авт. свід. СРСР № 1652007), де у способі прокатки штаб на широкоштабовому стані, що включає нерівномірне обтиснення по ширині, із метою підвищення якості шляхом збільшення точності поперечного перерізу штаби і інтенсифікації процесу, охолоджувач подають на вільні від штаби ділянки бочки в 1,5-1,8 раза менше, ніж на ділянки, що контактують із штабою, а обтиснення по кромках штаби змінюють порівняно з обтисненням у середній частині на розмір: f = (0,014...0,038)Dtгр , де f - глибина кінцевого скосу валка; Dt гр - різ (13) 36979 (11) UA підвищуючи його з боку краю бочки, до якого зміщена штаба, і зменшуючи з протилежної сторони (К - коефіцієнт, що враховує вплив жорсткості валкового вузла, кліті і штаби, а також розмір абсолютного обтиснення (К=0,11…0,58); L - довжина бочки валка, мм; Вm і В - максимальна і поточна ширина штаби; Dh - обтиснення в середній частині штаби, мм). Недоліком даного рішення є те, що регулювання величини обтиснення по кромках штаби необхідно здійснювати шляхом перекосу верхнього робочого валка відносно горизонтальної площини. Оскільки робочі валки обертаються в підшипниках качання, то величина перекосу валка і межі регулювання обтиснення на кромках обмежені міцністю підшипників каміння. Зазначеним спосо (19) Dhk = 0,5KDh( Bm / L - B / L ) , A ниця температур на кромках штаби; (0,014...0,038) - коефіцієнт пропорційності. 36979 бом вирівнювати товщини кромок штаби практично неможливо. Задачею винаходу є удосконалення способу гарячої прокатки штаб шляхом урахування різниці температур по ширині штаби між кромками і застосування несиметричного профілювання валків, що забезпечує усунення клиновидної поперечної різнотовщинності штаби, а отже, скорочення в витрат металу. Рішення задачі забезпечується тим, що в способі гарячої прокатки штаб, що включає нерівномірне обтиснення по ширині штаби в листо вій кліті передбачені такі відмінності: урахування різниці температур між кромками ширини штаби на профілювання твірної валка і надання твірній несиметричної профільовки з одностороннім кінцевим скосом із боку більш нагрітої кромки штаби, а величину різниці діаметра валка між серединою і краєм бочки на ділянці скосу визначають по формулі (мм): розташовані приміщення і склади, де має місце вільний доступ зовнішнього повітря (завалочий бік). З цієї причини інтенсивність охолодження бокових поверхонь розкату з боку завалки валків у кліті становить трохи більше, ніж із боку приводу валків. На підставі експериментів, виконаних на БШШС 1680 по заміру температури кромкових ділянок розкатів товщиною 22...26 мм на проміжному рольгангу, отримані такі дані. Вимірювання температури виконували оптичним пірометром типу "Промінь". У табл. 1 подані середні дані з 40-50 вимірів, зроблених у різні періоди часу. Як випливає з табл. 1, різниця температур кромкових ділянок розкату складає Dt гр ширини розкату. Таким чином, установлено, що температура кромкових ділянок розкату з боку приводу робочих валків виявляється вищою, чим із боку завалки валків у кліть. Більш висока температура металу розкату з приводного боку обумовлює більше обтиснення металу на цій ділянці по всім клітям, що сприяє зменшенню товщини кромки готової штаби з боку приводу валків. Виміри штаб товщиною 2...5 мм і шириною В=1000...1400 мм показали, що клиновидність поперечного перерізу штаб (різниця товщин кромок) складає dhк =0,08....0,16 мм із меншими величинами на штабах шириною В=1000 мм. Менша товщина в усі х випадках виявилася на кромках штаб із боку приводу. Таким чином, обтиснення кромки штаби з боку приводу внаслідок її більшої температури виявляється більшим, ніж кромки з боку завалки. Збільшити товщину кромки штаби з боку приводу можна шляхом зміни початкового профілювання опорного або робочого валків, як показань на малюнках фіг. 1 і 2. На фіг. 1 передбачається виготовлення одностороннього скосу 3 на опорному валку, а на фіг. 2 - на робочому валку. Скоси виконують на валках із боку приводних шийок. Довжина скосу С=(0,35...0,5) L (L - довжина бочки валка), а необхідна різниця f діаметрів валків у середині і на краю бочки визначена експериментальним шляхом для штаб шириною В=1000...1400 мм. Експерименти виконані в чистовій групі клітей на БШШС 1680 гарячої прокатки. Чистова група має послідовно розташовані шість клітей кварто (кліті № 5-10). У кліть 5 надходить підкат товщиною Н5=23 мм, а із останньої чистової кліті 10 виходить готова штаба товщиною h=3 мм. У процесі експериментів у клітях 5-10 установлювали робочі валки з односторонніми скосами з боку приводної шийки. Довжину скосу встановлювали рівною С=500 мм, що дозволяло впливати на товщину кромки штаби мінімальної ширини В=1000 мм. У цьому випадку циліндрична частина бочки валка дорівнює Lц =L-2С=1680-1000-=680 мм, що менше ширини штаби з В=1000 мм. З одностороннім скосом виготовляли один робочий валок, а другий - з існуючим в цеху профілюванням. В процесі прокатки штаб менш жорстка частина робочого валка зі скосом під дією штаби прогиналася у бік опорного валка і при цьому зазор між робочими валками на цій ділянці збільшува вся у порівнянні з протилеж f = (0,014...0,038)Dtгр , де f - глибина кінцевого скосу; Dt гр »13…21°С і збільшується зі збільшенням . - різниця температур на кромках штаби; (0,014...0,038) коефіцієнт пропорційності. На фіг. 1, 2 зображені валкові вузли (верхня половина комплекту чотирьохвалкової кліті), застосовані в запропонованому способі гарячої прокатки штаб. На фіг. 1 односторонній скіс виконаний на опорному валку, а на фіг. 2 - на робочому валку. На фіг. 1 поданий валковий вузол, який містить опорний валок 1 із зрізом 2 і одностороннім скосом 3, а також робочий валок 4 із приводною шийкою 5, що спирається на опорний валок 1. Шийка 5 приводиться від двигуна через шпиндель 6. Кінцевій вріз 2 відомої конструкції на опорному валку виконують із метою усунення защемлення кінцевої ділянки робочого валка, а кінцевий односторонній скіс - для зменшення або усунення поперечної клиновидності штаби 6. Довжина скосу у 5-8 разів більша за довжину врізу. На фіг. 2 поданий валковий вузол з опорним валком 1, що має на кінцях врізи 2, на який спирається робочий валок 4 з одностороннім скосом із боку приводної шийки, необхідний для усунення або зменшення клиновидності поперечного перерізу штаби. Суть способу полягає в такому. 3 стана слябінга сляби товщиною 150 мм і більше по проміжному рольгангу спрямовують безпосередньо до безперервного широкоштабового стана (БШШС) гарячої прокатки, що складається з двох гр уп чотиривалкових клітей: чорнової групи з 4-5 клітей і чистової групи з 6-7 клітей. Між групами клітей розташований проміжний рольганг довжиною 60...120 мм (Клименко В.М. та ін. Технологія прокатного виробництва. - К.: Ви ща школа, 1989. - C. 224, мал. 6.3). По всій довжині станa (із боку печей або з протилежного боку) розташоване приміщення машинного залу, у якому встановлені головні приводи робочих валків клітей і електродвигуни для приводу іншого устаткування стана (приводний бік). З протилежного боку стана по його довжині 2 36979 штаб виявилася рівною dhк =-0,02-…0,4 мм, що відповідає результатам дослідів № 3, 4. Оскільки клиновидність штаби залежить від градієнту температур по ширині штаби, то необхідна глибина скосу на діаметр валка буде визначатися з формули: ною ділянкою робочих валків. При такій прокатці обтиснення більш нагрітих кромок штаби зменшувалося і товщина кромки виявлялася рівною товщині кромки з боку завалки. У експериментах використовували робочі валки з величиною скосу рівною f =0,1; 0,2; 0,3; 0,5 і 0,6 мм. Клиновидність dhк =hз-hп поперечного перерізу готових штаб (різниця товщини кромок) вимірювали після охолодження рулонів і різання їх на мірні довжини на обробних агрегатах (hз і hп - товщини кромок штаби відповідно з боку завалки і приводу). Дані експериментів наведені в табл. 2 (кожний рядок - середнє для 5-7 вимірів). Досліди № 1-6 належать до випадків установки робочих валків з одностороннім скосом, а досліди № 7,8 - для випадку установки одного опорного валка (верхнього) у кожній кліті з одностороннім скосом Як випливає з досліду № 1, при прокатці штаб у робочих і опорних валках без одностороннього скосу клиновидність максимальна і дорівнює dhк=0,12…0,16 мм, що неприпустимо. Застосування одностороннього скосу з f ³ 0,1 мм дозволяє зменшити клиновидність штаб. Проте при f =0,1 і 0,2 мм величини dhк ще високі (dhк =0,05...0,11 мм). Застосування валків із f =0,6 мм призводить до значного збільшення товщини кромки штаби з боку приводу вона виявляється більшою, ніж товщина кромки з боку завалки (dhк =-0,06...-0,03 мм) (дослід № 6). Оптимальні величини глибини скосу мають місце при f =0,3..0,5 мм (досліди № 4, 5), коли отримані розміри клиновидності штаби рівні dhк = =-0,02...0,03 мм. Штаби з такою клиновидністю прокатували у подальшому на безперервному стані холодної прокатки без зауважень. У дослідах № 7, 8 у кліті встановили по одному опорному валку з одностороннім скосом із f =0,3 і 0,4 мм, а робочі валки залишили з існуючим профілюванням. З дослідів видно, що клиновидність f = KDt гр , (1) де К - коефіцієнт пропорційності. Відповідно до даних табл. 1 і 2, величину коефіцієнта "К" визначають із формули (1): K = f опт / Dtгр , де f опт - оптимальна (позитивна) глибина скосу валка на діаметр ( Тому що жимо: (2) ( f опт =0,3...0,5 мм, див. табл. 2). t гр =13...21°С, )( з формули (2) одер ) K = 0,3...0,5 / 13...21 = 0, 014...0,038 мм/°С. Підставивши значення коефіцієнта К в формулу (1), будемо мати (мм): f = (0,014...0,038)Dtгр , (3) Таким чином, коефіцієнт К показує змінення глибини скосу валка при зміні градієнту температури по кромках на 1°С. Запропонований спосіб прокатки штаб дає можливість усун ути (зменшити) клиновидність гарячекатаних штаб, зменшити масу одного погонного метра листа і витрати металу. Таблиця 1 Температура, °С Ширина розкату, мм бік завалки бік приводу 1000 1052-1063 1066-1076 1250 1040-1061 1065-1078 1400 1043-1060 1063-1081 3 36979 Таблиця 2 Клиновидність dhк , мм № Глибина скосу дослідів f , мм мінімальна максимальна 1 0 0,12 0,16 2 0,1 0,08 0,11 3 0,2 0,06 0,08 4 0,3 0,01 0,03 5 0,5 -0,02 0 6 0,6 -0,06 -0,03 7 0,3 0,02 0,04 8 0,4 -0,02 0,01 Фіг. 1 4 36979 Фіг. 2 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for hot strip rolling

Автори англійськоюNikolaiev Viktor Oleksandrovych, Putnoki Oleksandr Yuliusovych, Shtekhno Oleh Mykolaiovych, Movshovych Vilord Solomonovych, Pikhovkin Mykola Mykolaiovych, Tylyk Vasyl Trokhymovych, Vasyl’iev Oleksandr Hennadiiovych, Trofymov Vitalii Oleksandrovych, Koval Serhiy Mykolayovych

Назва патенту російськоюСпособ горячей прокатки полос

Автори російськоюНиколаев Виктор Александрович, Путноки Александр Юлиусович, Штехно Олег Николаевич, Мовшович Вилорд Соломонович, Пиховкин Николай Николаевич, Тылык Василий Трофимович, Васильев Александр Геннадиевич, Трофимов Виталий Александрович, Коваль Сергей Николаевич

МПК / Мітки

МПК: B21B 1/22

Мітки: прокатування, гарячого, спосіб, штаб

Код посилання

<a href="https://ua.patents.su/5-36979-sposib-garyachogo-prokatuvannya-shtab.html" target="_blank" rel="follow" title="База патентів України">Спосіб гарячого прокатування штаб</a>

Попередній патент: Спосіб лікування псоріазу

Наступний патент: Спосіб паліативного біліодигестивного шунтування при механічній жовтяниці злоякісного генезу

Випадковий патент: Спосіб виготовлення твердих медикаментозних форм з регульованою віддачею ефективної речовини для перорального застосування та тверда медикаментозна форма