Спосіб прокатки заготовки

Формула / Реферат

Способ прокатки заготовки, включающий ее зачистку от дефектов, нагрев заготовки до температуры прокатки, прокатку ее в двух горизонтальных приводных валках, прокатку в двух неприводных вертикальных валках, при этом плоскости осей вращения вертикальных и горизонтальных валков смещены, отличающийся тем, что заготовку прокатывают в вертикальных валках, оси вращения которых расположены в плоскости, смещенной по ходу прокатки относительно плоскости осей вращения горизонтальных приводных валков на 0,8-1,2 суммы длин очагов деформации заготовки, образованных горизонтальными и вертикальными валками, причем деформируют заготовку горизонтальными валками на величину 1,5¸2,0, а вертикальными валками на величину 1,0¸1,1 глубины зачистки дефектов на заготовке.

Текст

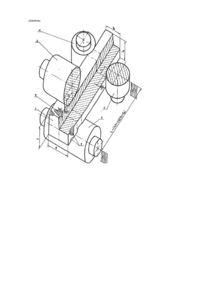

Изобретение относится к области металлургии и может быть использовано при прокатке заготовки в черновых клетях на мелко и среднесортных станах. Известен способ прокатки заготовки (прототип), включающий зачистку дефектов на заготовке, нагрев ее до температуры прокатки, обжатие заготовки горизонтальными приводными валками, а затем обжатие ее вертикальными неприеодными валками, при этом оси вращения горизонтальных и вертикальных валков не находятся в одной плоскости. Недостаток этого способа заключается в появлении дефектов и брака за счет вкатывания окалины в поверхность заготовки. В основу изобретения поставлена задача усовершенствования способа прокатки заготовки, в котором смещением осей вращения приводных горизонтальных валков и неприводных вертикальных валков, а также изменением длин очагов деформации заготовки обеспечивается устранение повреждения поверхности заготовки иэ-за закатывания печной окалины во время прокатки и за счет этого повышается качество готового проката, уменьшается выход вторых сортов и устраняется брак по причине закатывания окалины в металл. Поставленная задача решается тем, что способ прокатки заготовки, включающий ее зачистку от дефектов, нагрев заготовки до температуры прокатки, прокатку ее в двух горизонтальных приводных валках, затем прокатку в двух вертикальных неприводных валках, при этом плоскости осей вращения горизонтальных и вертикальных валков смещены, согласно изобретению заготовку прокатывают в вертикальных валках, оси вращения которых расположены в плоскости, смещенной по ходу прокатки относительно плоскости осей вращения горизонтальных приводных валков на 0,8-1,2 суммы длин очагов деформации заготовки, образованных горизонтальными и вертикальными валками, причем деформируют заготовку горизонтальными валками на величину 1,5-2,0, а вертикальными валками на величину 1,0-1,1 глубины зачистки дефектов на заготовке. Указанные пределы выбраны на основании опытных данных. Взаимное положение плоскостей горизонтальных и вертикальных валков устанавливалось, исходя из качества готовой продукции и устойчивости заготовки при прокатке. Устранение повреждения поверхности заготовки из-за закатывания печной окалины во время прокатки обеспечивается благодаря тому, что при смещении плоскостей осей вращения вертикальных и горизонтальных валков на 0,8¸1,2 суммы длин очагов деформации горизонтальными и вертикальными валками обеспечивается освобождение поверхности заготовки от взрыхленной окалины, которая опадает на длине очага деформации. Деформирование заготовки происходит благодаря мощности, передаваемой приводными горизонтальными валками, при этом резерв сил трения между горизонтальными валками и деформируемой заготовкой обеспечивает прокатку заготовки вертикальными неприводными валками в том случае, если деформация заготовки горизонтальными валками осуществляется на величину 1,5¸2,0, а вертикальными валками на величину 1,0¸1,1 глубины зачистки дефектов, в противном случае реализация способа невозможна. Сущность изобретения поясняется чертежом, на котором схематически изображена последовательность операций при прокатке заготовки по предложенному способу. Способ прокатки заготовки включает поступление нагретой заготовки 1 с впадинами 2 после местной или механической зачистки, имеющих допустимую глубину Ид (Технологическая инструкция по непрерывному мелкосортному стану 250-6, Минчермет УССР, завод "Криворожсталь" г. Кривой Рог, 1976, с.5, пункт 23) и сечением В х Η, в зазор между приводными горизонтальными валками 3, где обжимают на величину Dh1 до высоты h1 и далее обжимают вертикальными неприводными валками 4 на величину DhB до сечения h1 x b1. Плоскость Μ неприводных вертикальных валков 4 смещена относительно плоскости N приводных горизонтальных валков 3 на 0,8¸1,2 суммы длин очагов деформации заготовки горизонтальными I Г и вертикальными І в валками, т.е. равна L = (0,8¸1,2)(І г+І в). Указанные пределы выбраны на основании проведенных опытных прокаток в Днепропетровском металлургическом институте на прокатном стане 330, прокатная клеть с горизонтальными валками которого дооборудована кассетой с вертикальными неприводными валками. Диаметр рабочей поверхности горизонтальных приводных валков равен 440 нм, а диметр вертикальных неприводных валков, исходя из соотношения диаметров горизонтальных и вертикальных валков, применяемых в действующих промышленных клетях, равен 290 мм. Определены особенности удаления окалины, полученной при нагреве из впадин, образовавшихся при зачистке. При смещении плоскости Μ вертикальных неприводных валков 4 относительно плоскости N горизонтальных приводных 3 на величину L менее 0,8 суммы длин очагов деформации заготовки горизонтальными lr и вертикальными І в валками происходит значительное увеличение количества вкатывания печной окалины и глубины ее вдаливания, что приводит к увеличению брака готовой продукции; при смещении плоскостей вертикальных и горизонтальных валков более 1,2 суммы длин очагов деформации отсутствует взаимное влияние очагов деформации заготовки горизонтальными 3 и вертикальными 4 валками, что ухудшает разрыхление окалины во впадинах 2, образованных при зачистке дефектов заготовки. При обжатии заготовки 1 горизонтальными валками 3 менее 1,5 глубины зачистки дефекта происходит остановка раската в неприводных вертикальных валках 4, так как не хватает резерва сил трения на горизонтальных валках. При обжатии заготовки 1 более 2,0 допустимых глубин зачистки дефектов, наблюдается интенсивное вдавливание окалины из впадин после зачистки 2 прокатываемой заготовки в металл, что ведет к появлению дефектов на готовом профиле, к переполнению последующего ящичного калибра и появлению заката. При обжатии заготовки 1 вертикальными валками 4 менее 1,0 допустимой глубины зачистки дефектов наблюдаются невыработанные следы зачистки; при обжатии заготовки более 1,1 допустимой глубины зачистки дефектов окалина из впадины 2 втягивается в очаг деформации I в и вкатыванием в металл создает глубокие повреждения поверхности заготовки, что является причиной брака готовой продукции. Применение предложенного способа прокатки заготовки на мелко- и среднесортных станах позволит повысить качество готового проката, уменьшить выход вторых сортов и устранить брак по причине заката окалины.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for billet rolling

Автори англійськоюRozhdestvenskyi Yurii Vasyliovych

Назва патенту російськоюСпособ прокатки заготовки

Автори російськоюРождественский Юрий Васильевич

МПК / Мітки

МПК: B21B 27/02

Мітки: прокатки, спосіб, заготовки

Код посилання

<a href="https://ua.patents.su/2-18944-sposib-prokatki-zagotovki.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки заготовки</a>

Попередній патент: Ротор неявнополюсної електричної машини

Наступний патент: Спосіб прокатки на блюмінгу

Випадковий патент: Спосіб експлуатації підземного сховища газу