Спосіб одержання силікагелю

Номер патенту: 24757

Опубліковано: 06.10.1998

Автори: Сидорук Микола Миколайович, Москвіна Олена Олексіївна, Алексєєва Наталія Павлівна, Гандзюк Євген Олександрович, Мишкін Борис Абрамович, Федоров Олександр Миколайович

Формула / Реферат

Способ получения силикагеля, включающий смешивание растворов жидкого стекла и серной кислоты под давлением 0,6 - 0,8МПа, коагуляцию, синерезис, сушку, отличающийся тем, что коагуляцию гидрозоля и синерезис гидрогеля проводят в маточном растворе сульфата натрия при температуре 5 - 18°C и pH 6,0 - 8,0.

Текст

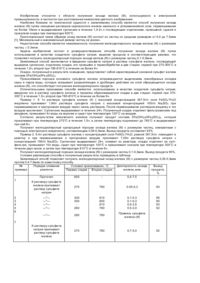

Предлагаемое изобретение относится к способам получения силикагеля, который может использоваться в качестве осушителя, а также катализатора и носителя каталитически активного вещества. Известен способ получения силикагеля путем осаждения гидрозоля в слой гидрофобной жидкости типу турбинного масла. Полученный гидрогель подают на колонну мокрых обработок. Здесь он проходит стадию синерезиса (созревания) (Кельцев Н.В. Основы адсорбционной техники. - М.: Химия, 1984. - С.273). Недостатком известного способа является то, что старение гидрогеля в маточном растворе сульфата натрия протекает при pH выше 8. Гидрогель, будучи слабой кислотой, при указанном значении pH удерживает поверхностью катионы натрия. На стадии синерезиса гидрогеля кремнеземистые частицы организовано уплотняются с соответствующей текстурой, а присутствие ионов натрия в полимеризующи хся частицах нарушает однородность их укладки. Дальнейшая отмывка от ионов натрия деминерализованной водой на стадии мокрой обработки, не корректирует текстуру сформированных частиц гидрогеля. Наиболее близким техническим решением является непрерывный способ получения силикагелевой матрицы для катализатора Д-11 - 90 путем осаждения гидрогеля из рабочих растворов серной кислоты и жидкого стекла с концентрацией 2,5 - 2,8 и 1,3 - 1,5мол/л соответственно под давлением 0,6 - 0,8МПа в раствор аммиачной воды, имеющей pH ³ 12. Коагуляция происходит в течение 0,5 - 1,0сек. Стадия синерезиса гидрогеля, совмещенная со стадией отмывки его от ионов натрия, происходит в аммиачной воде при pH ³ 12. Указанное pH поддерживают постоянным вводом аммиачной воды и отмытыми ионами натрий. Затем гидрогель обрабатывают щавелевой кислотой, чем задается pH среды на уровне 3 - 5, и сушат в распылительной сушилке (Технологический регламент производства катализатора Д-11 - 90 Северодонецкого ГПП Объединение "Азот", утвержденный в 1996г.). Недостатком этого способа является то, что под влиянием сильно щелочной среды синерезисной жидкости (pH ³ 12)увеличивается скорость коагуляции и из-за этого неотторгнутые из структуры гидрогеля реакционные ионы натрия на стадии формирования текстуры блокируют звенья кремнезема, что приводит к снижению однороднопористости образцов, о чем свидетельствуют текстурные характеристики (см. таблицу). Поэтому для погашения щелочных центров поверхности и придания ей однороднопористости требуется дополнительная обработка гидрогеля щавелевой кислотой, которую вносят в гидрогель с дополнительным количеством воды перед гомогенизацией и подачей на распылительную сушилку, pH среды при этом снижается до уровня 3 - 5, что способствуе т насыщению крупных пор гидрогеля (10 - 100нм) катионами водорода, которые провоцируют накопление молекул воды в крупных порах и, как следствие, переосаждение кремнезема на выпуклых местах этих пор с образованием более мелких пор. Однако переосаждение происходит и в мелких порах, соизмеримых с молекулами воды, что снижает однороднопористость структуры силикагелевой матрицы катализатора Д-11 - 90. В основу изобретения поставлена задача усовершенствования способа получения силикагеля путем изменения условий коагуляции и синерезиса гидрогеля и достижения таким образом однороднопористой структуры силикагеля. Поставленная задача решается тем, что в способе получения силикагеля, включающем смешивание растворов жидкого стекла и серной кислоты под давлением 0,6 - 0,8МПа, коагуляцию, синерезис, сушку, согласно заявляемому способу, коагуляцию гидрозоля и синерезис гидрогеля проводят в маточном растворе сульфата натрия при температуре 5 - 18°C и pH 6,0 - 8,0. Поиск, проведенный по источникам научно-технической и патентной информации, показал, что совокупность всех существенных признаков заявляемого технического решения не известна, следовательно, заявляемый способ получения силикагеля соответствует требованиям новизны. Отличительной особенностью заявляемого способа получения силикагеля является то, что коагуляцию гидрозоля и синерезис гидрогеля проводят в маточном растворе сульфата натрия при температуре 5 - 18°C и pH 6,0 - 8,0. Под влиянием маточного раствора сульфата натрия при температуре 5 - 18°C и pH 6,0 - 8,0 происходит замедление реакции поликонденсации кремниевой кислоты. При этом образующийся гидрогель, как слабая кислота в водной среде с pH 6,0 - 8,0 в короткое время замещает реакционные ионы натрия в структуре гидрогеля на ионы водорода. Уплотнение гидрогелевого каркаса и полимеризация происходят в отсутствие ионов натрия в структуре гидрогеля, чем обеспечивается ее однородность по размеру пор. Дальнейшее пребывание гидрогеля в маточном растворе сульфата натрия при pH 6,0 - 8,0 необходимо для вывода сульфата натрия промывочной жидкостью из пор гидрогеля. При температуре маточного раствора сульфата натрия больше 18°C и pH > 8 наблюдается увеличение количества пор размером 3,1 - 10нм и 10 100нм, а за счет этого снижается однороднопористость гранул и насыпной вес. Гомогенизация гидрогеля перед сушкой в распылительной сушилке протекает при pH 6,0 - 8,0 и не нарушает однороднопористости текстуры готового силикагеля. Анализ известных те хнических решений показал, что отличительные признаки в совокупности заявляемого технического решения неизвестны, что позволяет сделать вывод о соответствии заявляемого технического решения критерию "изобретательский уровень". Способ получения силикагеля осуществляют следующим образом. Колонну предварительно заполняют маточным раствором сульфата натрия с температурой 5 - 18°C и pH 6,0 - 8,0, которое поддерживается отдельно поступающими азотной кислотой и деминерализованной водой. Через смесительное устройство в нее подают серную кислоту и раствор жидкого стекла под давлением 0,6 - 0,8МПа. Образовавшийся гидрогель накапливается в колонне, где он претерпевает стадию сенерезиса. Через 48 часов гидрогель начинают постепенно подавать на гомогенизацию, где он при pH 6,0 - 8,0 переводится в суспензию. Далее он направляется в распылительную сушилку. Доказательством промышленного осуществления заявляемого способа получения силикагеля являются приведенные ниже примеры. Пример 1 (сравнительный). Колонну, емкостью 35м 3, предварительно заполняют раствором аммиачной воды с концентрацией аммиака 0,11%, который поддерживает pH среды на уровне > 12. Температура воды в колонне 20 - 22°C. Через смесительное устройство в нее подают серную кислоту со скоростью 280дм 3/ч с плотностью 1250кг/дм 3 и раствор жидкого стекла в количестве 1200дм 3/ч с плотностью 1180кг/дм 3, под давлением 0,6 - 0,8МПа. Образовавшийся в полете над поверхностью воды гидрогель накапливается в колонне, где он претерпевает стадии синерезиса и отмывки от ионов натрия. Через 48 часов с помощью пневмотранспорта гидрогель выгружают через виброгрохот, где он отделяется от маточного раствора в тележки. В тележку вносится щавелевая кислота в количестве 108кг на 1т сухого ве щества. Далее масса с дополнительным количеством воды растирается в гомогенизаторе до суспензии с pH 4 и подается на сушку в распылительную сушилку. Результаты опыта приведены в таблице. Примеры 2 - 23. Способ осуществляют в условиях примера 1, но наработку проводят в охлажденный до 5 - 18°C маточный раствор сульфата натрия с pH 6,0 - 8,0, которое поддерживают отдельно поступающими азотной кислотой и деминерализованной водой. Через 48 часов гидрогель начинают постепенно подавать на гомогенизацию, где он при pH 6,0 - 8,0 переводится в суспензию. Далее суспензию направляют на сушку в распылительную сушилку. Результаты опытов представлены в таблице. Как следует из приведенных примеров, проведение коагуляции гидрозоля и синерезиса гидрогеля в маточном растворе сульфата натрия при температуре 5 - 18°C и pH 6,0 - 8,0 дает возможность получать в непрерывном режиме тонко- и однороднопористый силикагель с узким распределением пор, у которого на поры размером 0,29 - 3,1нм приходится не менее 92% от общего объема пор.

ДивитисяДодаткова інформація

Автори англійськоюHandziuk Yevhen Oleksandrovych, Sydoruk Mykola Mykolaiovych, Moskvina Olena Oleksiivna, Fedorov Oleksandr Mykolaiovych

Автори російськоюГандзюк Евгений Александрович, Сидорук Николай Николаевич, Москвина Елена Алексеевна, Федоров Александр Николаевич

МПК / Мітки

МПК: C01B 33/16, B01J 21/08, B01J 29/00, C01B 33/154, C01B 33/152

Мітки: одержання, спосіб, силікагелю

Код посилання

<a href="https://ua.patents.su/2-24757-sposib-oderzhannya-silikagelyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання силікагелю</a>

Попередній патент: Спосіб гранулювання витопленого з боєприпасів тротилу та пристрій для його здійснення

Наступний патент: Касета для рентгенографії

Випадковий патент: Двотактний двигун внутрішнього згоряння з двостадійним пошаровим сумішоутворенням і згорянням