Спосіб виготовлення з’єднувального рукава

Формула / Реферат

Спосіб виготовлення з'єднувального рукава, що включає виготовлення головки, наконечника, двох хомутів з кріпильними елементами і шланга, подальше запресовування хвостовиків головки і наконечника в обидва кінці каналу шланга і обтиснення кінців шланга хомутами, до того ж виготовлення головки і наконечника проводять шляхом відливання з чавуну з подальшою механічною обробкою робочих поверхонь, який відрізняється тим, що відливання головки і наконечника виконують з високоміцного чавуну, а перед запресовуванням хвостовиків головки і наконечника попередньо розширюють обидва кінці каналу шланга.

Текст

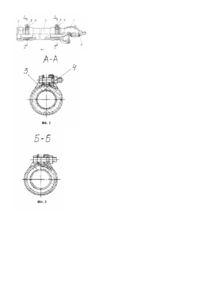

Винахід спосіб виготовлення з'єднувального рукава належить до галузі машинобудування, зокрема до виготовлення рознімних з'єднань рукавних трубопроводів, що застосовуються для передавання стисненого повітря до виконавчих механізмів, наприклад для гальм рухомого складу залізниць і метрополітену. Відома технологія виготовлення з'єднувальних рукавів [1], яка складається з виготовлення головки, наконечника, хомутів, кріпильних елементів і шлангів (гумові рукави виготовляються по окремому ГОСТу). Головки і наконечники виготовляють шляхом литва (відливання). Для цього технічними вимогами вказаний матеріал - ковкий чавун марки КЧ 30-6-Ф, КЧ 33-8-Ф, КЧ 35-10-Ф по ГОСТУ 1215-79. Вказані деталі, виготовлені з ковкого чавуну мають незадовільні механічні властивості, що не забезпечують необхідні умови техніки безпеки рухомого окладу залізниць і метрополітену. Для покращення механічних властивостей ковкого чавуну відлиті головки і наконечники поміщали в термопіч. Термопіч нагрівали до температури 920°С і витримували протягом 24 годин. Після витримки в термопечі головки і наконечники охолоджували на повітрі. Вказаний термічний процес нагрівання, витримування і охолодження потребують багато часу. Крім того, для здійснення процесу необхідно набрати достатню кількість перелічених вище деталей (100 комплектів). Перелічені факти потребують наявності значного запасу відлитих і термічно оброблених головок і наконечників для подальшої механічної обробки їх робочих поверхонь. Крім затрат часу термічний процес потребує значних затрат на нагрівання і підтримування необхідної температури. Ц затрати найбільш відчутні на собівартості продукції і досягають 25 - 35 % від загальних затрат виробництва з'єднувальних рукавів. Розмір затрат залежить від початкової структури металу деталей, що поміщуються в термопіч. Для усунення вказаних недоліків заявляється технічне рішення, задача якого зменшення собівартості виготовлення шляхом удосконалення технології. Спосіб виготовлення рукавів, що заявляється, так само, як і відомий включає виготовлення головки, наконечника, двох хомутів з кріпильними елементами і шланга, з подальшою запресовкою хвостовиків головки і наконечника в обидва кінці каналу шланга і обтиснення кінців шланга хомутами, до того ж виготовлення головки і наконечника проводять шляхом відливання з чавуну з подальшою механічною обробкою робочих поверхонь. Відповідно до винаходу відливання головки і наконечника виконують з високоміцного чавуну, а перед запресовкою хвостовиків головки і наконечника попередньо розширюють обидва кінці каналу шланга. Відрізняючі ознаки способу, що заявляється нерозривно пов’язані з технічним результатом: відливання головки і наконечника виконують з високоміцного чавуну. Таке рішення дозволяє виготовляти чавунні деталі без їх термообробки, так, як високоміцний чавун, завдяки своїй структурі забезпечує високу якість та надійність і безпеку на залізничному транспорті. Це дозволяє в значній мірі зекономити кошти при виготовленні з'єднувального рукава; перед запресовкою хвостовиків головки і наконечника попередньо розширюють обидва кінці каналу шланга. Попереднє розширення каналу з обох сторін виключає внутрішні надриви і / або обриви шланга при запресовці в його хвостовиків головки та наконечника. Таким чином виключається вибігання повітря із системи. Вказані відрізняючі ознаки і їх зв’язок з технічним результатом направлені на підвищення надійності гальмової системи, а значить на забезпечення техніки безпеки рухомого состава залізних доріг і метрополітену. Технічне рішення пояснюється кресленням. На фіг.1 відображений рукав в зібраному вигляді. На фіг.2 і 3 перетин по А-А і Б-Б. Заявлений спосіб виготовлення з'єднувального рукава включає: виготовлення головки 1, наконечника 2, хомутів 3 з кріпильними елементами 4 і відрізання шланга 5, із наступною запресовкою хвостовиків головки 1 і наконечника 2 в обидва кінці каналу шланга 5 та обжимання кінців шланга 5 хомутами 3. До того ж виготовлення головки 1 і наконечника 2 проводять шляхом відливання із чавуну з послідуючою механічною обробкою робочих поверхонь, включаючи виготовлення канавки під ущільнювальне кільце 6. Відливання головки 1 і наконечника 2 проводять високоміцним чавуном, а перед запресовкою головки 1 і наконечника 2 попередньо розширюють обидва кінці каналу шланга 5. Виготовлення з'єднувального рукава виконували таким чином. На шихтозаготівельній дільниці ливарного цеху підготовляли шихту високоміцного чавуну для плавки з наступним відливанням в кокілі головки 1 і наконечника 2. Після переходу рідинної фази у тверду, кокіль звільняли від відлитих деталей 1, 2. Охолоджені на повітрі деталі 1, 2 направляли на відділення ливарних нерівностей у хвостовій частині. Робочі ж поверхні обробляли на механічних станках В канавку головки 1 вставляли завчасно виготовлене ущільнувальне кільце 6. Одночасно, на слюсарній дільниці виготовляли хомути 3, а на механічній дільниці - кріпильні елементи 4. Виготовлені головки 1, наконечники 2 і хомути 3 з кріпильними елементами 4, направляли на збиральну дільниці. Крім того, на цю дільницю направляли шланги 5, які нарізали по заданим розмірам. Збирання рукавів проводили в два етапи. Спочатку запресовували хвостовик головки 1 і наконечника 2 в обидва кінці шланга 5, попередньо розширивши його отвір. Далі хомутами 3 і кріпильними елементами 4 проводили обжимання кінців шланга 5. Після виготовлення з'єднувального рукава, його візуально обдивлялись і направляли на пневматичне випробовування. Випробування проводили повітрям при температурі навколишнього середовища тиском 1мПа. Проведені випробування підтвердили правильність технічного рішення. Вказаний спосіб направлений на енергозбереження і зменшення трудовитрат. Спосіб вдосконалений, але простий у виконанні і не потребує додаткових капітальних витрат.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing connection sleeve

Назва патенту російськоюСпособ изготовления соединительного рукава

МПК / Мітки

МПК: B60T 17/00

Мітки: рукава, з'єднувального, спосіб, виготовлення

Код посилання

<a href="https://ua.patents.su/2-63551-sposib-vigotovlennya-zehdnuvalnogo-rukava.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення з’єднувального рукава</a>