Спосіб виготовлення гнутих відводів

Номер патенту: 69045

Опубліковано: 16.08.2004

Автори: Вальченко Сергій Борисович, Лючков Анатолій Дем'янович, Граматний Віктор Михайлович, Райчук Юрій Ісакович, Стома Генріх Францевич

Формула / Реферат

1. Спосіб виготовлення гнутих відводів, що включає індукційне гнуття труб-заготовок у трубозгинальній машині з забезпеченням фіксації кінців заготовок у процесі гнуття, який відрізняється тим, що перед гнуттям до труби-заготовки приварюють допоміжні кінцеві патрубки діаметром, рівним діаметру труби-заготовки, і довжинами такими, щоб сумарна довжина циліндричних частин відводу і допоміжних кінцевих патрубків, що приварюються, була не менша від довжини конструктивних елементів трубозгинальної машини, що забезпечують фіксацію переднього і заднього кінців заготовки в процесі гнуття, причому після гнуття патрубки відрізають.

2. Спосіб виготовлення гнутих відводів за п. 1, який відрізняється тим, що товщина стінки допоміжних кінцевих патрубків вибирається в межах не менше 0,009 діаметра, але не більше 2,5 товщини стінки відводу, що виготовляється.

Текст

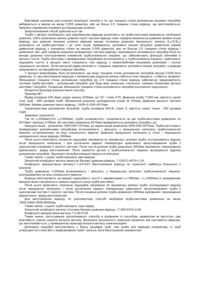

Винахід відноситься до галузі виробництва труб і трубних виробів з них і може бути використаний при виготовленні гнутих відводів. В даний час широко застосовуються способи виготовлення гнутих відводів із труб-заготівок, наприклад, на фірмах MANNESMANN ROHRENWERKE, Mulheim, BAT «ТРУБОДЕТАЛЬ», м Челябінськ і інших (О.І.Гальперін «Машини й устаткування для виготовлення криволінійних ділянок трубопроводів», вид. «Надра», М, 1983р., с.13053). Основним технологічним агрегатом зазначеного способу виробництва е трубозгинальна машина, що складається з направляючих, фіксуючий задній кінець труби-заготівки, штовхаючого механізму, кільцевого індуктора для нагрівання і поворотного важеля, у якому фіксується передній кінець заготівки. У процесі гнуття за допомогою, наприклад, кільцевого індуктора по периметру нагрівається вузька смуга труби-заготівки, розташована безпосередньо після затиснутого переднього кінця, труба проштовхується в направляючих, а зафіксований передній кінець її описує криву, задану згинальним важелем. Силові параметри процесу гнуття вимагають наявності визначеної мінімальної довжини передньої ділянки труби, що фіксується на поворотному важелі, і довжини задньої ділянки обичайки, обумовленою довжиною затискного механізму машини і довжиною зони напрямних роликів. Цими умовами визначаються мінімальні конструктивні довжини циліндричних кінцевих ділянок відводів. Для трубозгинальної машини, що згинає труби діаметром від 325 до 1420мм із товщиною стінки до 100 мм, мінімальна довжина передньої циліндричної кінцевої ділянки (Lп) складає 13501600мм, а заднього (L3) - не менш 3000мм. Ці параметри, як мінімальні довжини кінцевих ділянок відводів, ввійшли в діючі технічні умови на постачання гнутих відводів, виготовлених за допомогою індукційного нагрівання (ТУ 102-488-95 і ін.). Виходячи з зазначеної умови, мінімально необхідна довжина обичайки для виготовлення відводу визначається як довжина гнутої частини відводу, що залежить від радіуса і кута згину, плюс сумарна довжина кінцевих ділянок відводу (у даному випадку близько 4500мм). Споживачеві такі довгі кінцеві ділянки не потрібні: Довжина прямих кінцевих ділянок повинна бути, з одного боку, достатньою для зборки і зварювання відводу із суміжною трубою і, з іншого боку, такою, щоб на кінцях відводу не позначалася овальність його гнутої частини. За нашими оцінками необхідна експлуатаційна довжина циліндричної частини відводу (L0) повинна бути мінімальної і знаходитися в межах 300-1600мм, в залежності від типорозміру труби і радіуса вигину; при цьому кінцеві ділянки відводів повинні бути однаковими, тобто. У зв'язку з тим, що відводи оцінюються в штуках, завищена довжина їхніх кінцевих ділянок є прямою перевитратою металу. Таким чином, використання описаних вище способів приводить до перевитрати металу при виготовленні відводів. Відомий також спосіб виготовлення гнутих відводів, що включає індукційне згинання труб-заготовок у трубозгинальній машині з забезпеченням фіксації кінців труб-заготівок у процесі гнуття, при якому штучно скорочують довжину зони фіксації заднього кінця труби-заготовки за рахунок спеціального захвата (авт. свид. №1530286, В21Д7/02, 1989р.) При використанні даного способу при виробництві гнутих відводів особливо середнього і великого діаметра з підвищеною товщиною стінки спостерігається невелике підвищення коефіцієнта використання матеріалу трубизаготовки за рахунок скорочення прямолінійного залишку заднього кінця відводу. Однак довжина переднього прямолінійного кінця відводу як і раніше не може бути менше зони фіксації переднього кінця, а заднього - менше довжини зони фіксуючих його роликів машини, а саме ці параметри і визначають, головним чином, довжину прямолінійних кінцевих ділянок відводів. В основу винаходу покладена задача удосконалення способу виготовлення гнутих відводів, що дозволить зменшити витрати металу, який іде на виготовлення відводу. Ця задача вирішена за рахунок технічного результату, який полягає в забезпеченні можливості фіксації кінців труб-заготовок у процесі гнуття без витрат зайвого металу, крім того, що потрібен на відвід. Для досягнення цього технічного результату у способі виготовлення гнутих відводів, що включає індукційне гнуття труб-заготівок в трубозгинальній машині з забезпеченням фіксації кінців труб-заготівок в процесі гнуття, перед гнуттям до труби-заготовки приварюють допоміжні кінцеві патрубки діаметром рівним діаметру трубизаготовки, з товщиною стінки не менш 0,009 діаметра, але не більш 2,5товщини стінки відводу, що виготовляється, і довжинами такими, що сумарна довжина циліндричних частин відводу і допоміжних кінцевих патрубків, що приварюються, була не менша від довжини конструктивних елементів трубозгинальної машини, що забезпечують фіксацію труби-заготовки в процесі гнуття, причому після гнуття патрубки відрізають. Між відмінними ознаками винаходу і технічним результатом є причинно-наслідковий зв'язок. Тільки завдяки тому, що перед гнуттям до труби-заготівки приварюють допоміжні кінцеві патрубки діаметром рівним діаметрові труби-заготівки, з товщиною стінки не менш 0,009 діаметра, але не більш 2,5 товщини стінки відводу, що виготовляється, і довжинами такими, що сумарна довжина циліндричних частин відводу і допоміжних кінцевих патрубків, що приварюються, була не менше довжини конструктивних елементів трубозгинальної машини, забезпечена можливість фіксації кінців труб-заготовок у процесі гнуття без витрат зайвого металу, крім того, що потрібен на відвід. Заявлене рішення не відоме із рівня техніки, що дає змогу зробити висновок, що воно є новим. Заявлене рішення має винахідницький рівень тому, що воно не випливає явним чином для спеціаліста із рівня техніки. По заявленому рішенню на AT HKM3 розроблено технологічний процес для виготовлення гнутих відводів для гідросистеми бурового верстата СБШ-250. Спосіб виготовлення гнутих відводів включає індукційне гнуття труб-заготовок у трубозгинальній машині з забезпеченням фіксації кінців заготовок у процесі гнуття. Для реалізації способу перед гнуттям до труби-заготовки приварюють допоміжні кінцеві патрубки діаметром рівним діаметрові труби-заготовки і довжинами такими, щоб сумарна довжина циліндричних частин відводу і допоміжних кінцевих патрубків, що приварюються, була не менше довжини конструктивних елементів трубозгинальної машини, що забезпечують фіксацію переднього і заднього кінців заготівки в процесі гнуття, причому після гнуття допоміжні кінцеві патрубки відрізають. Важливим чинником для успішної реалізації способу є те, що товщина стінки допоміжних кінцевих патрубків вибирається в межах не менш 0,009 діаметра, але не більш 2,5 товщини стінки відводу, що виготовляється. Заявлені параметри отримані дослідницьким шляхом. Запропонований спосіб здійснюється так. Труби з металу необхідного для виробництва відводів розмічають на труби-заготовки мінімально необхідної довжини, тобто довжиною рівною довжині гнутої частини відводу плюс сумарна мінімальна довжина прямих кінців відводу, при довжині кінцевих ділянок відводів менше половини довжини переднього затиску (L0

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacture of bent connections

Автори англійськоюRaichuk Yurii Isakovych, Stoma Henrikh Frantsevych, Liuchkov Anatolii Demianovych, Hramatnyi Viktor Mykhailovych, Valchenko Serhii Borysovych

Назва патенту російськоюСпособ изготовления гнутых отводов

Автори російськоюРайчук Юрий Исаакович, Стома Генрих Францевич, Лючков Анатолий Демьянович, Граматный Виктор Михайлович, Вальченко Сергей Борисович

МПК / Мітки

МПК: B21D 11/00, B21D 7/02, B21C 37/00

Мітки: спосіб, виготовлення, гнутих, відводів

Код посилання

<a href="https://ua.patents.su/2-69045-sposib-vigotovlennya-gnutikh-vidvodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення гнутих відводів</a>

Попередній патент: Пристрій для центрування неробочої гілки стрічки конвеєра

Наступний патент: Пристрій для отримання зразків кісток методом здвоєних фрез

Випадковий патент: Спосіб одержання гідрогельного полімерного матеріалу