Пристрій для притирання деталей

Номер патенту: 72848

Опубліковано: 15.04.2005

Автори: Падерін Володимир Миколаевич, Якубов Чингіз Февзіевич, Ванієв Ельдар Рустемович, Люманов Ескендер Меджитович, Іззєтов Надир Абдураманович

Формула / Реферат

Пристрій для притирання деталей, що містить станину з приводом і механізмами осьового переміщення, зворотно-обертального руху, а також два храпових колеса із собачками на шпинделі, який відрізняється тим, що пристрій оснащений притиральною головкою і регулювальною гайкою, тарованою пружиною, розміщеною між упорною і регулювальною втулками, при цьому на поверхнях регулювальної втулки і корпуса головки є шкали, відповідно для установки грубої і точної величини питомого тиску, кожний з ведених шківів оснащений пружинами і кульками, розміщеними в пазах, виконаних по колу торців шківів і в порожнині підпружинених фланців.

Текст

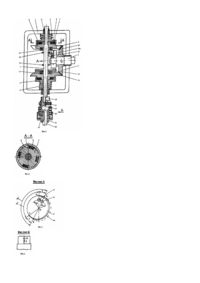

Запропонований винахід відноситься до галузі технології машинобудування, зокрема для фінішної обробки точних конічних і плоских поверхонь деталей машин. (Аналог). Відомий пристрій для притирання деталей, що містить привод, механізм осьового зворотнопоступального переміщення і механізм зворотно-обертального руху, виконаний у вигляді повзуна з криволінійним пазом, а також постачене механізмом коливального руху, зв'язаним з механізмом осьового переміщення, [А. с. №804381, Бюлетень №5, 1981 р., "Винаходи в СРСР і за рубежем"]. Недоліками його є те, що осьові зворотнопоступальні переміщення шпинделя не взаємозалежні з моментом зупинки і зміни напрямку обертального руху останнього несучого на собі притираючи деталь, що сприяє утворенню задирів на оброблюваній поверхні через заглибину зерен, що ріжуть, в оброблювану поверхню в момент зупинки обертання шпинделя. Найближчий аналог - пристрій для притирання клапанів, що містить станину з приводом на ній, механізм осьового переміщення притираємої деталі і постачене механізмом зворотно-обертального руху, виконаним у вигляді кривошипно-шатунного механізму і двох храпових коліс із собачками на шпинделі, [А. с. №823083, Бюлетень №7, 1981 р., «Винаходи в СРСР і за рубежем»]. У відомому пристрої зворотно-обертальний рух шпинделя здійснюється з різкими зупинками при зміні напрямку обертання, що супроводжується ударами. Осьове переміщення шпинделя з притираемою деталлю (притираниям), також здійснюється різкими притисками і відривами, що приводить до утворення глибоких задирів. Для виведення отриманих задирів потрібно тривале взаємне притирания поверхонь, що знижує якість і продуктивність процесу. Конструкція відомого притирочного пристрою є складною і металоємкою. Технічним завданням винаходу є підвищення якості обробки шляхом забезпечення плавної зміні напрямку обертання притирочної головки, а також плавного притиску і відриву притираючих поверхонь при зміні напрямку обертання шпинделя і відповідно плавним додатком і зняттям зусилля притирания забезпечуючи на оброблюваній поверхні заданий питомий тиск, шляхом коректування в процесі обробки. Суттєві ознаки винаходу: - пристрій для притирання деталей містить станину з приводом і механізмами осьового переміщення, зворотно-обертального руху, а також два храпових колеса їз собачками на шпінделі, відповідно до винаходу, пристрій оснащений притиральною головкою і регулювальною гайкою, тарованою пружиною, розміщеною між упорной і регулювальною втулками, при цьому на поверхнях регулювальної втулки і корпуса головки є шкали, відповідно для установки грубої і точної величини питомого тиску, а також кожний з ведених шківів оснащений пружинами і кульками, розміщеними в пазах, виконаних по колу торців шківів і в порожнині підпряжених фланців. На фіг.1 зображений пристрій для притирания деталей, поздовжній розріз; на фіг.2 - розріз А-А на фіг. 1; на фіг.3 - вигляд А на фіг. 1; на фіг.4 - ви гляд Б на фіг. 1. Притирочний пристрій складається з корпуса 1, що веде вал 2, із установленим на ньому ведучого шківа 3, верхнього і нижнього шківів 4, установлених на вал - шпинделі 5 з можливістю осьового переміщення, фланців 6, кульок 7 і пружин 8, що у зборі представляють обгінну муфту, пружин 9, що притискають по змінно ведені шківи 4 до ведучого шківу 3, кулачків 10 жорстко встановлених на валу 2 і відповідно по черзі кулачковых роликів 13 і 14 ексцентричне встановлених щодо осі вала 1, на торці кулачка 10 і по черзі контактуючих відповідно з фланцями 15 і 16 упорної втулки 17 регулюючий осьовий хід вала - шпинделя 5, притирочної головки яка складається з корпуса 18, регулювальної гайки 19, рухливої склянки 20 і кришки 21, жорстко зв'язаної з наконечником 22, тарованої пружини 23, розміщеної в склянці 20 і з упором у кришці 21, шліцьової втулки 24, жорстко встановленої в отворі корпуса 18. Пристрій для притирання деталей працює таким чином. Перед початком роботи вал - шпиндель 5 разом з головкою піднімається нагору, і притираюча деталь з'єднується до наконечника 22, потім вал - шпиндель 5 опускається вниз до зіткнення і притиснення притираючих поверхонь з деякою умовою, близьким до заданого питомого тиску Р у, що спостерігається по шкалі головки, що показує на корпусі, і в такім положенні, за допомогою завзятої втулки 17 фіксується нижнє крайнє положення ' вал - шпинделя 5 для оброблюваної партії деталей. Потім за допомогою регулювальної гайки 19 по шкалі на рухливій втулці, вигляд Б, коректується тиск Ру на задану величину. Після цього валу 2 з ведучим шківом 3 повідомляється обертальний рух, у результаті чого ведені шківи 4 і 4а вступаючи, по черзі в контакт із ведучим шківом 3, вал шпинделю 5 повідомляють возвратно - поступальний рух з випередженням в одну сторону. Почерговий вступ у контакт ведених шківів з ведучим, здійснюється за допомогою кулачків 10 і 10а, кожний з який по черзі піднімає і опускає одного з ведених шківів, відповідно віджимаючи і притискаючи останніх до ведучого шківу. Таким чином, кулачек 10, через підшипник 11, вступає в контакт зі шківом 4, віджимаючи його від ведучого шківа на кут повороту a 1, тобто від точки А до точки А і фіг.3. При цьому ведений шків 4а входить у. зачеплення з ведучим шківом 3 і вал - шпиндель 5 приводиться в обертання. У точки Б, фіг.3, кулачек 10а вступає в контакт з обоймою 12, віджимаючи ведений шків 4а від шківа 3 до точки Б1 на кут a 2. При цьому напрямок обертання вал - шпинделя плавно змінюється в зворотну сторону. Тому що кулачек 10 знаходиться в контакті з веденим шківом 4 у період повороту кулачка на кут a 1, а кулачек 10а з веденим шківом 4а в період повороту кулачка на кут a 2 і a 2 > a 1, отже, кут повороту вал - шпинделя 5 від шківа 4 буде менше, ніж кут повороту від шківа 4а, що забезпечує випередження обертання вал - шпинделя в одну сторону. Випередження може бути в будь-яку сторону. Обов'язкова умова плавного відриву і притиску притираючих поверхонь при зміні напрямку обертання вал шпинделя забезпечується за рахунок почергового контактування ролика 14 із фланцем 16, і ролика 13 із фланцем 15 від обертання ексцентрика. Плавний підйом і опускання вал - шпинделя 5 кулачковими роликами 13 і 14 синхронно зі зміною напрямку обертання вал - шпинделя 5, сприяє плавному додатку питомого тиску Ру на притираючи поверхні і плавному зняттю зусилля, що виключає можливі задири і глибокі ризики на оброблюваній поверхні. Обробка продовжується до повного видалення слідів попередньої операції механічної обробки. Після цього притирочний пристрій відключається, вал - шпиндель 5 піднімається нагору і оброблювана деталь знімається. Використання запропонованого пристрою для притирання дозволить спростити конструкцію механізму і підвищити надійність, якість обробки і продуктивність процесу в 2,5 - 3 рази, а також знімає шум і удари при обробці.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for lapping of parts

Автори англійськоюLiumanov Eskender Medzhytovych

Назва патенту російськоюУстройство для притирания деталей

Автори російськоюЛюманов Ескендер Меджитович

МПК / Мітки

МПК: B24B 15/00

Мітки: притирання, деталей, пристрій

Код посилання

<a href="https://ua.patents.su/2-72848-pristrijj-dlya-pritirannya-detalejj.html" target="_blank" rel="follow" title="База патентів України">Пристрій для притирання деталей</a>

Попередній патент: Спосіб управління тепловим режимом багатозонних нагрівальних печей

Наступний патент: Спосіб поетапної профілактики карієсу зубів у дітей

Випадковий патент: Спосіб оцінки резистентності організму