Кування у відкритому штампі з роздільними проходами важких для кування та чутливих до траєкторії деформації сплавів на основі титану та на основі нікелю

Номер патенту: 115341

Опубліковано: 25.10.2017

Автори: Тома Жан-Філіпп А., Сміт мол. Джордж Дж., Мінісандрам Рамеш С., Флоудер Джейсон П.

Формула / Реферат

1. Спосіб кування заготівки з металевого матеріалу для ініціювання подрібнення мікроструктури, який включає:

пресове кування заготівки у відкритому штампі при температурі кування в першому напрямку кування до межі пластичності при обтисненні металевого матеріалу;

повторення пресового кування заготівки у відкритому штампі в першому напрямку кування до межі пластичності при обтисненні один або більше разів при температурі кування, поки загальний ступінь деформації, доданий в першому напрямку кування, не буде достатнім для ініціювання подрібнення мікроструктури;

поворот заготівки на необхідний кут повороту;

пресове кування заготівки у відкритому штампі при температурі кування у другому напрямку кування до межі пластичності при обтисненні металевого матеріалу;

повторення пресового кування заготівки у відкритому штампі у другому напрямку кування до межі пластичності при обтисненні один або більше разів при температурі кування, поки загальний ступінь деформації, доданий у другому напрямку кування, не буде достатнім для ініціювання подрібнення мікроструктури; і

повторення етапу повороту заготівки, етапу пресового кування у відкритому штампі і етапу повторюваного пресового кування у відкритому штампі в третьому і необов'язково одному або більше додаткових напрямках кування, поки загальний ступінь деформації, який достатній для ініціювання подрібнення мікроструктури, не буде доданий всьому об'єму заготівки, причому заготівку не повертають, поки загальний ступінь деформації, який достатній для ініціювання подрібнення мікроструктури, не буде доданий в третьому напрямку і будь-якому одному або більше додаткових напрямках.

2. Спосіб за п. 1, який відрізняється тим, що металевий матеріал містить один з титанового сплаву і нікелевого сплаву.

3. Спосіб за п. 1, який відрізняється тим, що металевий матеріал містить титановий сплав.

4. Спосіб за п. 3, який відрізняється тим, що титановий сплав містить один зі сплаву Ti-6Al-4V (UNS R56400), сплаву ELI Ti-6Al-4V (UNS R56401), сплаву Ti-6Al-2Sn-4Zr-6Mo (UNS R56260), сплаву Ti-6Al-2Sn-4Zr-2Mo (UNS R54620), сплаву Ti-10V-2Fe-3Al (AMS 4986) і сплаву Ti-4Al-2,5V-1,5Fe (UNS 54250).

5. Спосіб за п. 3, який відрізняється тим, що металевий матеріал містить один з двофазного титанового сплаву з альфа-бета-структурою і титанового сплаву з метастабільною бета-структурою.

6. Спосіб за п. 3, який відрізняється тим, що металевий матеріал містить двофазний титановий сплав з альфа-бета-структурою.

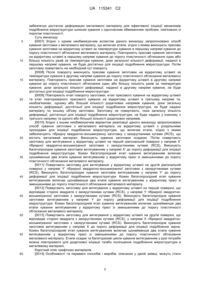

7. Спосіб за п. 6, який відрізняється тим, що двофазний титановий сплав з альфа-бета-структурою містить сплав Ti-4Al-2,5V-1,5Fe (UNS 54250).

8. Спосіб за п. 2, який відрізняється тим, що металевий матеріал містить один зі сплаву Waspaloy® (UNS N07001), сплаву ATI 718Plus® (UNS N07818) і сплаву 720 (UNS N07720).

9. Спосіб за п. 1, який відрізняється тим, що температура кування знаходиться в діапазоні температур від 1100 °F до температури на 50 °F нижче (від 593,3 °C до температури на 10 °C нижче) температури бета-переходу двофазного титанового сплаву з альфа-бета-структурою.

10. Спосіб за п. 1, який додатково включає повторне нагрівання заготівки між будь-якими етапами пресового кування у відкритому штампі.

11. Спосіб за п. 1, який додатково включає відпал заготівки між будь-якими етапами пресового кування у відкритому штампі.

12. Спосіб кування у відкритому штампі з роздільними проходами заготівки з металевого матеріалу для ініціювання подрібнення мікроструктури, що включає:

забезпечення гібридної квадратно-октагональної заготівки зі скругленими кутами (RCS), що містить металевий матеріал;

кування заготівки осадкою у відкритому штампі;

поворот заготівки для витяжки у відкритому штампі по першій стороні по діагоналі в напрямку X' гібридної квадратно-октагональної заготівки зі скругленими кутами (RCS);

багатопрохідне кування витяжкою заготівки в напрямку X' до порога деформації для ініціювання подрібнення мікроструктури;

причому кожний етап багатопрохідного кування витяжкою включає щонайменше два етапи кування витяжкою у відкритому пресі з обтисненнями до межі пластичності при обтисненні металевого матеріалу;

поворот заготівки для витяжки у відкритому штампі по другій стороні по діагоналі в напрямку Y' гібридної квадратно-октагональної заготівки зі скругленими кутами (RCS);

багатопрохідне кування витяжкою заготівки в напрямку Y' до порога деформації для ініціювання подрібнення мікроструктури;

причому кожний етап багатопрохідного кування витяжкою включає щонайменше два етапи кування витяжкою у відкритому пресі з обтисненнями до межі пластичності при обтисненні металевого матеріалу;

поворот заготівки для витяжки у відкритому штампі по першій стороні квадрата зі скругленими кутами (RCS) в напрямку Y гібридної квадратно-октагональної заготівки зі скругленими кутами (RCS);

багатопрохідне кування витяжкою заготівки в напрямку Y до порога деформації для ініціювання подрібнення мікроструктури;

причому кожний етап багатопрохідного кування витяжкою включає щонайменше два етапи кування витяжкою у відкритому пресі з обтисненнями до межі пластичності при обтисненні металевого матеріалу;

поворот заготівки для витяжки у відкритому штампі по другій стороні квадрата зі скругленими кутами (RCS) в напрямку X гібридної квадратно-октагональної заготівки зі скругленими кутами (RCS);

багатопрохідне кування витяжкою заготівки в напрямку X до порога деформації для ініціювання подрібнення мікроструктури;

причому кожний етап багатопрохідного кування витяжкою включає щонайменше два етапи кування витяжкою у відкритому пресі з обтисненнями до межі пластичності при обтисненні металевого матеріалу;

повторення циклів осадки і множинних витяжок у разі необхідності.

13. Спосіб за п. 12, який відрізняється тим, що металевий матеріал містить один з титанового сплаву і нікелевого сплаву.

14. Спосіб за п. 12, який відрізняється тим, що металевий матеріал містить титановий сплав.

15. Спосіб за п. 14, який відрізняється тим, що титановий сплав містить один зі сплаву Ti-6Al-4V (UNS R56400), сплаву ELI Ti-6Al-4V (UNS R56401), сплаву Ti-6Al-2Sn-4Zr-6Mo (UNS R56260), сплаву Ti-6Al-2Sn-4Zr-2Mo (UNS R54620), сплаву Ti-10V-2Fe-3Al (AMS 4986) і сплаву Ti-4Al-2,5V-1,5Fe (UNS 54250).

16. Спосіб за п. 14, який відрізняється тим, що металевий матеріал містить один з двофазного титанового сплаву з альфа-бета-структурою і титанового сплаву з метастабільною бета-структурою.

17. Спосіб за п. 14, який відрізняється тим, що металевий матеріал містить двофазний титановий сплав з альфа-бета-структурою.

18. Спосіб за п. 17, який відрізняється тим, що двофазний титановий сплав з альфа-бета-структурою містить сплав Ti-4Al-2,5V-1,5Fe (UNS 54250).

19. Спосіб за п. 13, який відрізняється тим, що металевий матеріал містить один зі сплаву Waspaloy® (UNS N07001), сплаву ATI 718Plus® (UNS N07818) і сплаву 720 (UNS N07720).

20. Спосіб за п. 12, який відрізняється тим, що температура кування знаходиться в діапазоні температур від 1100 °F до температури на 50 °F нижче (від 593,3 °C до температури на 10 °C нижче) температури бета-переходу двофазного титанового сплаву з альфа-бета-структурою.

21. Спосіб за п. 12, який додатково включає повторне нагрівання заготівки між будь-якими етапами пресового кування у відкритому штампі.

22. Спосіб за п. 12, який додатково включає відпал заготівки між будь-якими етапами пресового кування у відкритому штампі.

Текст

Реферат: Запропоновано кування з роздільними проходами заготовки для ініціації подрібнення мікроструктури, що включає етапи, згідно з якими: виконують пресове кування заготовки з металевого матеріалу в першому напрямі кування один або більшу кількість разів до порогу пластичності обтискання металевого матеріалу для надання повної деформації в першому напрямі кування, достатньої для ініціації подрібнення мікроструктури; повертають заготовку; виконують пресове кування на відкритому штампі заготовки з металевого матеріалу в другому напрямі кування один або більшу кількість разів до порогу пластичності обтискання металевого матеріалу для надання повної деформації в другому напрямі кування, достатньої для ініціації подрібнення мікроструктури; та повторюють поворот і пресове кування на відкритому штампі в третьому напрямі та, необов'язково, додатковому одному або більшій кількості додаткових напрямів кування, доки матеріалу по всьому об'єму заготовки не буде надано загальної кількості деформації, яка є достатньою для ініціації подрібнення мікроструктури. UA 115341 C2 (12) UA 115341 C2 UA 115341 C2 5 10 15 20 25 30 35 40 45 50 55 60 Заява про спонсоровані урядом дослідження або розробки [0001] Даний винахід було здійснено за підтримки уряду Сполучених Штатів за контрактом NIST № 70NANB7H7038, укладеним із Національним інститутом стандартів і технології (NIST) Міністерства торгівлі США. Уряд США може мати певні права у даному винаході. Рівень техніки Галузь техніки [0002] Даний винахід відноситься до способів кування металевих сплавів, включаючи металеві сплави, які є важкими для кування внаслідок низької пластичності. Деякі способи згідно із даним винаходом надають деформацію способом, який максимізує нарощування дезорієнтації у кристалічній структурі зерен металу та/або частинок вторинної фази та в той же час мінімізує ризик ініціації та поширення тріщин у матеріалі, який піддають куванню. Деякі способи згідно із даним винаходом, як очікується, можуть сприяти подрібненню мікроструктури в металевих сплавах. Опис рівня техніки [0003] Пластичність є природною властивістю будь-якого даного металевого матеріалу (тобто металів і металевих сплавів). Під час процесу кування пластичність металевого матеріалу регулюється температурою кування та мікроструктурою металевого матеріалу. Якщо пластичність є низькою, наприклад, унаслідок того, що металевий матеріал за своєю природою має низьку пластичність, або передбачається використання низької температури кування, або в металевому матеріалі ще не утворилася пружна мікроструктура, звичайною практикою є зменшення ступеня деформації під час кожного циклу кування. Наприклад, замість кування восьмигранної заготовки розміром 22 дюйми (558,8 мм) безпосередньо у восьмигранник розміром 20 дюймів (508 мм), фахівець в даній галузі техніки може спочатку здійснити кування восьмигранника розміром 21 дюйм (533,4 мм) із кувальними проходами на кожній поверхні восьмигранника, потім повторно нагріти заготовку та кувати до восьмигранника в 20 дюймів (508 мм) із кувальними проходами на кожній поверхні восьмигранника. Проте такий спосіб, можливо, не підходить у разі, коли метал є чутливим до траєкторії деформації, а в продукті потрібно отримати конкретну кінцеву мікроструктуру. Чутливість до траєкторії деформації може спостерігатися, коли на даних етапах обробки матеріалу потрібно надавати критичну величину деформації для того, щоб задіяти механізми подрібнення зерна. Подрібнення мікроструктури не можна реалізувати тим способом кування, за якого зменшення, що досягаються під час витягування, є надто незначними. [0004] У ситуації, коли металевий матеріал відрізняється низькою термочутливістю та проявляє схильність до розтріскування за низьких температур, час кування на штампі потрібно скорочувати. Спосіб, який дозволяє цього досягти, наприклад, повинен забезпечувати можливість кування восьмикутної болванки розміром 22 дюйми (558,8 мм) до квадратної болванки з заокругленими кутами (RCS) розміром 20 дюймів (508 мм) із використанням тільки половини проходів, потрібних для кування восьмикутної болванки розміром 20 дюймів (508 мм). Потім квадратну болванку з заокругленими кутами (RCS) розміром 20 дюймів (508 мм) можна повторно нагріти і застосувати до неї другу половину проходів для формування восьмикутної болванки розміром 20 дюймів (508 мм). Інше рішення для кування металевих матеріалів із низькою термочутливістю полягає у первинному куванні одного кінця заготовки, повторному нагріванні заготовки та подальшому куванні іншого кінця заготовки. [0005] У мікроструктурах із подвійною фазою подрібнення мікроструктури розпочинається з генерації субмеж і нарощування дезорієнтації в якості прекурсора до процесів, таких як, наприклад, зародкотворення, рекристалізація та/або глобуляризація вторинної фази. Прикладом сплаву, який потребує нарощування дезорієнтації для подрібнення мікроструктури, є сплав Ti-6Al-4V (UNS R56400), прокований в області альфа-бета фази. У таких сплавах кування буде ефективнішим для подрібнення мікроструктури у випадку, коли в даному напрямі можна надати значного зменшення перед поворотом заготовки. Це можна зробити в лабораторних масштабах шляхом усебічного кування (MAF). Усебічне кування, здійснене на невеликих зразках (із розміром сторони у декілька дюймів) в ізотермічних або майже ізотермічних умовах і з використанням дуже низьких швидкостей деформації з належним мастилом, може надати досить гомогенної деформації; але порушення будь-якої із вказаних умов (невеликі розміри заготовок, майже ізотермічні умови та мастило) може призвести до гетерогенної деформації, наданої переважно центральній області заготовки, а також до проблем пластичності з подальшим розтріскуванням холодної поверхні. Спосіб усебічного кування сплавів титану для використання при подрібненні зерна в промислових масштабах описаний у патентній публікації США № 2012/0060981 A1, яка повністю включена у дану заявку за допомогою посилання. [0006] Таким чином, завданням даного винаходу є створення способу обробки, що 1 UA 115341 C2 5 10 15 20 25 30 35 40 45 50 55 60 забезпечує достатню деформацію металевого матеріалу для ефективної ініціації механізмів подрібнення мікроструктури шляхом кування з одночасним обмеженням проблем, пов'язаних із порогом пластичності. Суть винаходу [0007] Згідно з одним необмежуючим аспектом даного винаходу запропоновано спосіб кування заготовки з металевого матеріалу, що включає етапи, згідно з якими виконують пресове кування заготовки на відкритому штампі за температури кування в першому напрямі кування до порогу пластичності обтискання металевого матеріалу. Повторюють пресове кування заготовки на відкритому штампі в першому напрямі кування до порогу пластичності обтискання один або більшу кількість разів за температури кування, доки загальної кількості деформації, наданої в першому напрямі кування, не буде достатньо для ініціації подрібнення мікроструктури. Потім заготовку повертають на необхідний кут повороту. [0008] Після повороту виконують пресове кування заготовки на відкритому штампі за температури кування в другому напрямі кування до порогу пластичності обтискання металевого матеріалу. Повторюють пресове кування заготовки на відкритому штампі в другому напрямі кування до порогу пластичності обтискання один або більшу кількість разів за температури кування, доки загальної кількості деформації, наданої в другому напрямі кування, не буде достатньо для ініціації подрібнення мікроструктури. [0009] Повторюють етап повороту заготовки, етап пресового кування на відкритому штампі та етап повторюваного пресового кування на відкритому штампі в третьому напрямі та, необов'язково, одному або більшій кількості додаткових напрямів кування, доки загальну кількість деформації, достатньої для ініціації подрібнення мікроструктури, не буде надано матеріалу по всьому об'єму заготовки. Заготовку не повертають, поки загальну кількість деформації, достатньої для ініціації подрібнення мікроструктури, не буде надано у кожному з третього напряму та одного або більшої кількості додаткових напрямів. [0010] Згідно з іншим необмежуючим варіантом реалізації даного винаходу запропоновано спосіб кування заготовки з металевого матеріалу на відкритому штампі з роздільними проходами для ініціації подрібнення мікроструктури, що включає етапи, згідно з якими забезпечують гібридну квадратно-восьмигранну заготовку з заокругленими кутами (RCS), що містить металевий матеріал. Виконують кування заготовки осадкою. Потім повертають заготовку для витягування у відкритому штампі на першій діагональній поверхні у напрямі X' гібридної квадратно-восьмигранної заготовки з заокругленими кутами (RCS). Виконують багатопрохідне кування заготовки витягуванням у напрямі X' до порогу деформації для ініціації подрібнення мікроструктури. Кожен багатопрохідний етап кування витягуванням включає щонайменше два етапи кування витягуванням у відкритому пресі зі зменшеннями до порогу пластичності обтискання металевого матеріалу. [0011]Повертають заготовку для витягування у відкритому штампі на другій діагональній поверхні у напрямі Y' гібридної квадратно-восьмигранної заготовки з заокругленими кутами (RCS). Виконують багатопрохідне кування заготовки витягуванням у напрямі Y' до порогу деформації для ініціації подрібнення мікроструктури. Кожен багатопрохідний етап кування витягуванням включає щонайменше два етапи кування витягуванням у відкритому пресі зі зменшеннями до порогу пластичності обтискання металевого матеріалу. [0012] Повертають заготовку для витягування у відкритому штампі на першій поверхні, що відповідає стороні квадрата з заокругленими кутами (RCS), у напрямі Y гібридної квадратновосьмигранної заготовки з заокругленими кутами (RCS). Виконують багатопрохідне кування заготовки витягуванням у напрямі Y до порогу деформації для ініціації подрібнення мікроструктури. Кожен багатопрохідний етап кування витягуванням включає щонайменше два етапи кування витягуванням у відкритому пресі зі зменшеннями до порогу пластичності обтискання металевого матеріалу. [0013] Повертають заготовку для витягування у відкритому штампі на другій поверхні, що відповідає стороні квадрата з заокругленими кутами (RCS), у напрямі Х гібридної квадратновосьмигранної заготовки з заокругленими кутами (RCS). Виконують багатопрохідне кування заготовки витягуванням у напрямі Х до порогу деформації для ініціації подрібнення зерна. Кожен багатопрохідний етап кування витягуванням включає щонайменше два етапи кування витягуванням у відкритому пресі зі зменшеннями до порогу пластичності обтискання металевого матеріалу. Етапи осадки та багаторазові цикли кування витягуванням у разі потреби можна повторювати для додаткової ініціації та/або поліпшення подрібнення мікроструктури в металевому матеріалі. Короткий опис графічних матеріалів [0014] Особливості та переваги способів і виробів, описаних у даній заявці, можуть стати 2 UA 115341 C2 5 10 15 20 25 30 35 40 45 50 55 60 зрозумілішими із посиланням на супровідні графічні матеріали, в яких: [0015] На Фіг. 1 проілюстрована блок-схема необмежуючого варіанту реалізації способу кування металевого матеріалу у відкритому штампі з роздільними проходами згідно із даним винаходом; [0016] На Фіг. 2 схематично проілюстрована гібридна квадратно-восьмигранна заготовка з заокругленими кутами (RCS) згідно з необмежуючим варіантом реалізації даного винаходу; та [0017] На Фіг. 3A-3E схематично проілюстровані необмежуючі варіанти реалізації способу кування гібридної квадратно-восьмигранної заготовки з заокругленими кутами (RCS) з металевого матеріалу у відкритому штампі з роздільними проходами згідно із даним винаходом. [0018] Читач зможе оцінити вищеописані та інші особливості даного винаходу після розгляду наведеного далі детального опису деяких необмежуючих варіантів реалізації даного винаходу. Детальний опис деяких необмежуючих варіантів реалізації винаходу [0019] Варто розуміти, що деякі описи представлених у даній заявці варіантів реалізації винаходу було спрощено для пояснення тільки тих елементів, особливостей і аспектів, які безпосередньо відносяться до чіткого розуміння описаних варіантів реалізації винаходу, тоді як опис інших елементів, особливостей і аспектів для ясності було опущено. Фахівцям у даній галузі техніки після розгляду опису представлених варіантів реалізації винаходу стане зрозуміло, що для конкретного виконання або застосування описаних варіантів реалізації винаходу переважними можуть виявитися інші елементи та/або особливості. Проте, оскільки після розгляду даного опису представлених варіантів реалізації винаходу такі інші елементи та/або особливості можуть бути легко встановлені та реалізовані фахівцями у даній галузі техніки і, таким чином, не є необхідними для повного розуміння описаних варіантів реалізації винаходу, опис таких елементів і/або особливостей не представлений у даній заявці. Таким чином, варто розуміти, що опис, наведений у даній заявці, є просто прикладом, ілюструє описані варіанти реалізації винаходу і не обмежує об'єму даного винаходу, визначеного виключно пунктами доданої формули винаходу. [0020] Мається на увазі, що будь-який числовий діапазон, наведений у даній заявці, містить у собі всі піддіапазони, які входять до його складу. Наприклад, діапазон "1-10" містить у собі всі піддіапазони між (і включаючи) вказаним мінімальним значенням 1 і вказаним максимальним значенням 10, тобто такі, що містять мінімальне значення, рівне або більше від 1, і максимальне значення, рівне або менше від 10. Будь-яке максимальне числове обмеження, вказане у даній заявці, включає всі менші числові обмеження, які входять до його складу, а будь-яке мінімальне числове обмеження, вказане у даній заявці, включає всі більші числові обмеження, які входять до його складу. Відповідно, Заявники залишають за собою право на виправлення опису даного винаходу, включаючи пункти доданої формули винаходу, з метою однозначного визначення будь-якого піддіапазону, який входить у межі діапазонів, однозначно визначених у даній заявці. Усі такі діапазони за визначенням розкриті у даній заявці та, таким чином, виправлення з метою однозначного визначення будь-яких таких піддіапазонів відповідає вимогам Закону 35 Зводу законів США, § 112, Стаття перша, і Закону 35 Зводу законів США, § 132 (a). [0021] Граматичні терміни "один" і "деякий", вживані у даному описі, включають у себе "щонайменше один" або "один або більшу кількість", якщо не вказано інше. Таким чином, ці терміни використовують у даному описі для позначення щонайменше одного або не лише одного (тобто "щонайменше одного") із граматичних об'єктів статті. Наприклад, термін "компонент" означає один або більшу кількість елементів, і, таким чином, більше ніж один елемент може бути розглянутим та використаним або реалізованим при здійсненні описаних варіантів реалізації винаходу. [0022] Усі відсоткові кількості та співвідношення розраховані на основі загальної маси конкретної композиції металевого матеріалу, якщо не вказано інше. [0023] Будь-які патенти, публікації або інший описовий матеріал, про які говориться, що вони в повному об'ємі або частково включені у дану заявку за допомогою посилання, включені у дану заявку тільки в тих випадках, коли включений матеріал не суперечить визначенням, твердженням або іншому описовому матеріалу, наведеному в даній заявці. Отже, і в тих випадках, коли це необхідно, наведений у даній заявці опис винаходу виключає будь-який суперечливий матеріал, включений у дану заявку за допомогою посилання. Будь-який матеріал або його частина, про який говориться, що він включений у дану заявку за допомогою посилання, але який суперечить визначенням, твердженням або іншому описовому матеріалу, наведеному у даній заявці, включений тільки в тій мірі, за якої не виникає протиріч між цим включеним матеріалом і даним описовим матеріалом. [0024] Даний винахід містить описи різних варіантів реалізації. Варто розуміти, що всі 3 UA 115341 C2 5 10 15 20 25 30 35 40 45 50 55 60 описані у даній заявці варіанти реалізації винаходу представляють собою приклади та є ілюстративними і необмежуючими. Таким чином, винахід не обмежений представленим описом різних прикладів, а також ілюстративних і необмежуючих варіантів реалізації. Натомість винахід обмежений виключно пунктами доданої формули винаходу, які можуть бути виправлені для представлення будь-яких ознак, однозначно або за визначенням описаних у даній заявці або інакше однозначно або за визначенням установлених даним винаходом. [0025] Вживаний у даній заявці термін "металевий матеріал" відноситься до металів, таких як технічно чисті метали та металеві сплави. [0026] Вживані у даній заявці терміни "прокатування начорно", "кування" та "пресове кування відкритим штампом" відносяться до форм термомеханічної підготовки ("TMP"), яка у даній заявці також може називатися "термомеханічною обробкою". Термін "термомеханічна обробка" визначений у даній заявці як такий, що в цілому охоплює різні способи формування металевого матеріалу, об'єднує керовані тепловий і деформаційний способи обробки для досягнення синергетичних ефектів, таких як, наприклад і без обмеження, підвищення міцності без втрати ударної в'язкості. Таке визначення термомеханічної обробки сумісне зі значенням, представленим, наприклад, у ASM Materials Engineering Dictionary J. R. Davis, ed., ASM International (1992), стор. 480. Вживаний у даній заявці термін "пресове кування відкритим штампом" відноситься до кування металевого матеріалу між штампами, в яких потік матеріалу не обмежений виключно механічним або гідравлічним тиском, що супроводжується поодиноким робочим ходом пресу в кожному циклі роботи штампу. Це визначення пресового кування відкритим штампом сумісне зі значенням, визначеним, наприклад, у ASM Materials Engineering Dictionary J. R. Davis, ed., ASM International (1992), стор. 298 і 343. Вживаний у даній заявці термін "прокатування начорно" відноситься до термомеханічного способу осадки, який використовується для поліпшення або подрібнення зерен металевого матеріалу під час переробки зливка у болванку. Це визначення прокатування начорно сумісне зі значенням, визначеним, наприклад, у ASM Materials Engineering Dictionary J. R. Davis, ed., ASM International (1992), стор. 79. [0027] Вживаний у даній заявці термін "болванка" відноситься до твердого незавершеного круглого або квадратного продукту, підданого гарячій обробці куванням, прокатуванням або пресуванням. Це визначення болванки сумісне зі значенням, указаним, наприклад, у ASM Materials Engineering Dictionary J. R. Davis, ed., ASM International (1992), стор. 40. Вживаний у даній заявці термін "прут" відноситься до профілю з суцільним перерізом, який було викувано з болванки у форму, наприклад, круглу, шестикутну, восьмикутну, квадратну або прямокутну, з гострими або заокругленими краями, який, виходячи із співвідношення з його поперечними розмірами, є довгим і який має симетричний поперечний переріз. Це визначення прута сумісне зі значенням, указаним, наприклад, у ASM Materials Engineering Dictionary J. R. Davis, ed., ASM International (1992), стор. 32. [0028] Вживаний у даній заявці термін "поріг пластичності" відноситься до граничної або максимальної міри деформації або пластичної деформації, яку металевий матеріал може витримати без руйнування або розтріскування. Це визначення сумісне зі значенням, указаним, наприклад, у ASM Materials Engineering Dictionary J. R. Davis, ed., ASM International (1992), стор. 131. Вживаний у даній заявці термін "поріг пластичності при деформації" відноситься до величини або міри деформації, яку металевий матеріал може витримати перед руйнуванням або утворенням тріщин. [0029] Вживані у даній заявці фрази "ініціюють подрібнення мікроструктури" та "поріг деформації для ініціації подрібнення мікроструктури" відносяться до передачі деформації мікроструктурі металевого матеріалу для нарощування дезорієнтації (наприклад, дислокацій та субмеж) у кристалічній структурі та/або частинках вторинної фази, що призводить до зменшення розміру зерна матеріалу. Деформацію надають металевим матеріалам під час практичного втілення необмежуючих варіантів реалізації способів даного винаходу або під час подальших етапів термомеханічної обробки. У, по суті, однофазних сплавах на основі нікелю або на основі титану (щонайменше 90 % γ-фази у нікелі або β-фази у титані) поріг деформації для ініціації подрібнення мікроструктури відноситься до зародкотворення перших рекристалізованих зерен. Його можна оцінити за діаграмою напруг, отриманою за температури і швидкостей відповідної деформації шляхом одновісного стискування або розтягування. Зазвичай за порядком він складає 0,10,3 деформації. Якщо куванню піддають двофазні сплави на основі нікелю та на основі титану, формування мікроструктури відбувається ще повільніше. Наприклад, глобуляризації вторинної фази не можна досягнути або навіть ініціювати її при 4 UA 115341 C2 5 10 15 20 25 30 35 40 45 50 55 60 поодинокому витягуванні. Таким чином, увагу слід приділити деформації, необхідній для створення ефективної дезорієнтації за рахунок акумулюючого ефекту багатьох етапів кування. Тоді подрібнення мікроструктури включає формування зменшених субзерен, які все більше та більше дезорієнтуються відносно свого материнського зерна або початкової орієнтації. Це пов'язано з динамічним відновленням (накопиченням дислокацій у субмежах), ефект від якого також можна помітити на діаграмах напруги у вигляді пом'якшення деформації. Зазвичай отримують порогові значення, наприклад, від 0,1 до 0,3, які можна використовувати для якісної оцінки порогу деформації, якого треба досягти при кожній операції витягування або кування. Ступінь дезорієнтації, досягнутий під час витягування, збільшує ймовірність того, що після повороту заготовки субзерна будуть дезорієнтовані у ще більшому ступені перед наступною операцією витягування, замість повернення їхньої орієнтації до орієнтації їхнього материнського зерна. [0030] Згідно з одним аспектом способу кування у відкритому штампі з роздільними проходами згідно із даним винаходом кування у відкритому штампі з роздільними проходами ґрунтується на точному регулюванні величини деформації, яка надана заготовці в кожному проході, для обмеження розтріскування заготовки. Якщо у заданому напрямі кування застосоване недостатнє обтискання для ініціації процесу подрібнення мікроструктури у цьому заданому напрямі, пресове кування у відкритому штампі повторюють на тій самій поверхні у тому самому напрямі до порогу пластичності при обтисканні металевого матеріалу, що піддається куванню, доки в цьому напрямі не буде надано достатнього обтискання для ініціації подрібнення мікроструктури. [0031] Якщо бажаний ступінь деформації, якого потрібно надати заготовці у будьякому проході для ініціації подрібнення мікроструктури, перевищує максимальний ступінь деформації, якого можна досягти в одному проході кування витягуванням без надто значного розтріскування матеріалу, тобто ступінь деформації перевищує поріг пластичності обтискання матеріалу, то операцію обтискання потрібно розділити на два або більшу кількість проходів таким чином, щоб 1) деформація, надана у будь-якому проході, була меншою, ніж поріг пластичності обтискання матеріалу за температури кування, та 2) повна деформація, надана в одному напрямі кування, була достатньою для ініціації задовільного подрібнення мікроструктури. Тільки після передачі достатньої деформації для приведення в дію механізму формування мікроструктури та ініціації її подрібнення в одному напрямі заготовку можна повернути для кування у наступному проході обтискання у другому напрямі. [0032] Як проілюстровано на Фіг. 1, згідно з одним необмежуючим аспектом даного винаходу спосіб 100 кування заготовки з металевого матеріалу для ініціації подрібнення мікроструктури включає етапи, згідно з якими на етапі 102 виконують пресове кування заготовки з металевого матеріалу на відкритому штампі за температури кування в першому напрямі кування до порогу пластичності обтискання металевого матеріалу. Величину, яку в даній заявці позначають виразом "поріг пластичності обтискання металевого матеріалу", можна якісно оцінити за допомогою деформації руйнування (εf), яка є технічною деформацією, за якої досліджуваний зразок руйнується під час випробування на одновісний розрив. Одне конкретне випробування на одновісний розрив, що може бути використане, описане в ASTM E8/E8M-11, "Standard Test Methods for Tension Testing of Metallic Materials" (Стандартні способи випробування на розрив металевих матеріалів), видавництво ASTM International, м. Західний Коншохокен, штат Пенсільванія, США (2011). Істинна деформація εf руйнування є істинною деформацією, обчисленою на основі вихідної площі перерізу A0 та площі перерізу Af після руйнування, та може бути виражена Рівнянням (1). Фахівець у даній галузі техніки може без зусиль оцінити поріг пластичності обтискання для конкретного металевого матеріалу за допомогою Рівняння (1) і, таким чином, пороги пластичності обтискання для заданих металевих матеріалів мають бути включені в об'єм даного винаходу. Рівняння (1): εf=ln (A0/Af). [0033] Після пресового кування на відкритому штампі на етапі 102 за температури кування в першому напрямі кування до порогу пластичності обтискання металевого матеріалу на етапі 104 заготовку з металевого матеріалу піддають пресовому куванню на відкритому штампі до порогу пластичності обтискання металевого матеріалу один або більшу кількість разів за температури кування в першому напрямі кування, доки загальна кількість деформації в першому напрямі кування не буде достатньою для ініціації подрібнення мікроструктури. Потім на етапі 106 заготовку повертають на необхідний кут повороту для підготовки до наступного проходу кування. [0034] Варто розуміти, що необхідний кут повороту залежить від геометрії заготовки. Наприклад, кування заготовки у формі восьмигранника можна розпочинати з будь-якої поверхні, 5 UA 115341 C2 5 10 15 20 25 30 35 40 45 50 55 60 після чого її повертають на 90° і кують, потім повертають на 45° і кують, а потім повертають на 90° і кують. Для усунення випинання сторін восьмигранника, вказаний восьмигранник вигладжують, повертають на 45° і вигладжують, потім повертають на 90° і вигладжують, потім повертають на 45° і вигладжують, а потім повертають на 90° і вигладжують. Фахівцям у даній галузі техніки буде зрозуміло, що термін "вигладжування" та його форми, вживані у даній заявці, відносяться до згладжування, дресирування або фінішування поверхні заготовки з металевого матеріалу із застосуванням спрощених операцій пресового кування на відкритому штампі до поверхні металевої заготовки для надання заготовці (наприклад, болванці або брусу) необхідної форми та розмірів. Фахівець в даній галузі техніки може без зусиль визначити необхідний кут повороту для заготовок, що мають будь-які конкретні форми поперечного перерізу, такі як, наприклад, кругла, квадратна або прямокутна форми поперечного перерізу. [0035] Після повороту заготовки з металевого матеріалу на необхідний кут на етапі 106, на етапі 108 вказану заготовку піддають пресовому куванню на відкритому штампі за температури кування в другому напрямі кування до порогу пластичності обтискання металевого матеріалу. Пресове кування заготовки повторюють на етапі 110 до порогу пластичності обтискання один або більшу кількість разів за температури кування в другому напрямі кування, доки загальна кількість деформації в другому напрямі кування не буде достатньою для ініціації подрібнення мікроструктури в металевому матеріалі. [0036] Етапи повороту, кування у відкритому штампі та повтору кування у відкритому штампі повторюють на етапі 112 в третьому напрямі та, необов'язково, в одному або більшій кількості додаткових напрямів, доки усі поверхні не стануть прокованими до того ступеня, за якого загальну кількість деформації, достатню для ініціації подрібнення мікроструктури, не буде надано матеріалу по всьому його об'єму або по всій заготовці. Для кожного із третього та одного або більшої кількості додаткових напрямів, у яких потрібно активувати подрібнення мікроструктури у даній точці процесу, пресове кування на відкритому штампі повторюють до порогу пластичності обтискання та заготовку не повертають, доки матеріалу не буде надано достатню величину деформації у цьому заданому напрямі. А для кожного із третього та одного або більшої кількості додаткових напрямів, в яких необхідно виконати тільки регулювання профілю заготовки або вигладжування, пресове кування на відкритому штампі виконують тільки до порогу пластичності обтискання. Кваліфікований фахівець-практик після прочитання даного опису без зусиль зможе визначити необхідні кути повороту та кількість напрямів кування, потрібних для обробки заготовки, що має конкретну геометрію, з використанням описаних у даній заявці способів. [0037] Варіанти реалізації способів згідно із даним винаходом відрізняються, наприклад, від способів обробки із застосуванням деформації для формування слябу із заготовки, що має круглий або восьмикутний поперечний переріз. Наприклад, згідно з необмежуючими варіантами реалізації даного винаходу, замість продовження обробки для отримання плоского продукту шляхом обробки тільки країв для контролювання ширини подібні повторні проходи виконують на додаткових сторонах заготовки для підтримання у певній мірі ізотропної форми, яка, по суті, не відхиляється від цільової остаточної форми заготовки, яка може бути, наприклад, прямокутною, квадратною, круглою або восьмигранною болванкою або прутом. [0038] У випадках, коли матеріалу потрібно надати велику надмірну деформацію, спосіб витягування згідно із даним винаходом можна поєднувати з осадкою. Багато осадок і витягувань ґрунтуються на повторенні шаблону циклічних форм і розмірів. Конкретний варіант реалізації винаходу включає гібрид поперечного перерізу восьмигранника та квадрата з заокругленими кутами (RCS), який сприяє максимізації деформації, наданої вздовж двох осей під час витягування із чергуванням напрямів поверхонь і діагоналей у кожному циклі осадки та витягування. Цей необмежуючий варіант реалізації винаходу аналогічний способу, який застосовують для надання деформації зразкам кубічної форми, отриманим шляхом усебічного кування, але в той же час забезпечує можливість масового виготовлення в промислових масштабах. [0039] Відповідно, як проілюстровано на Фіг. 2, згідно з одним необмежуючим варіантом реалізації способу кування осадкою та кування витягуванням згідно із даним винаходом, спеціальна форма 200 поперечного перерізу болванки є гібридом восьмигранника та квадрата з заокругленими кутами (RCS), яка у даній заявці називається гібридною квадратновосьмигранною формою. Згідно з одним необмежуючим варіантом реалізації кожен етап кування витягуванням призводить до вказаної повторюваної гібридної квадратно-восьмигранної форми з заокругленими кутами (RCS) перед новою осадкою. Для полегшення осадки довжина заготовки може бути меншою ніж три мінімальні розміри протилежних поверхонь квадратновосьмигранного гібриду з заокругленими кутами (RCS). Основним параметром у такій гібридній 6 UA 115341 C2 5 10 формі є відношення розмірів, з одного боку, між перпендикулярними поверхнями з орієнтацією 0° і 90° заготовки з перерізом у формі квадрата з заокругленими кутами (RCS) (стрілка D на Фіг. 2) та, з іншого боку, діагональними поверхнями з орієнтацією 45° і 135° (стрілка D diag на Фіг. 2), які надають заготовці форму восьмигранника. Згідно з одним необмежуючим варіантом реалізації це співвідношення може бути встановлено відносно осадочного зменшення таким чином, що діагональний розмір (Ddiag) для орієнтації 45°/135° перед осадкою є приблизно таким же, що й перпендикулярний розмір (D) для орієнтації 0°/90° після осадки. [0040] Нижче розглянуто осадочне зменшення U (або, у відсотковому співвідношенні, (100 х U)) згідно з одним необмежуючим прикладом розрахунку для гібридної квадратно-восьмигранної форми з заокругленими кутами (RCS). Після зменшення U в результаті кування осадкою діагональний розмір становить: . Далі зменшення від нової діагоналі до поверхні позначено як R, і: 15 . У результаті перегрупування: . Після осадки розмір між головними поверхнями становить: . Таким чином зменшення відстані між поверхнями для нової діагоналі становить: 20 25 . [0041] Варто розуміти, що для визначення (позитивного) зменшення r зменшення U має бути більшим, ніж R, або рівним R. У разі, якщо U=R, для створення нових діагоналей обробка поверхонь теоретично не потрібна. Проте практично кування призводить до деякої опуклості поверхонь, у результаті чого кування потрібне. [0042] Ці рівняння можна використовувати в одному необмежуючому варіанті реалізації згідно із даним винаходом для ситуації, в якій D=24 дюйми (609,6 мм), U=26 % і R=25 %. У результаті: . Тоді розмір діагоналі становить: 30 35 40 45 , і: Проте частина обробки обтисканням уздовж діагоналей викликає випинання поверхонь, таким чином, обтискання, застосоване для формування та регулювання розміру нових діагоналей, фактично повинне становити більше ніж 1,3 %. Черговість кування, необхідна для контролю поверхонь, визначена просто декількома проходами для обмеження випинання та регулювання розміру нових діагоналей. [0043] Необмежуючий приклад кування 300 у відкритому штампі з роздільними проходами схематично проілюстрований на Фіг. 3A-3E. Як проілюстровано на Фіг. 3А, на етапі 302 забезпечують гібридну квадратно-восьмигранну заготовку з заокругленими кутами (RCS), що містить металевий матеріал, який важко піддається куванню, і кують осадкою на відкритому штампі. Розміри заготовки до кування осадкою проілюстровані пунктирними лініями 304, а розміри заготовки після кування осадкою проілюстровані суцільною лінією 306. Поверхні, що представляють вихідну частину квадрата з заокругленими кутами (RCS) гібридної квадратновосьмигранної заготовки, позначені на Фіг. 3A-3E як поверхні 0, 90, 180 і 270. Напрям Y заготовки співпадає з напрямом, перпендикулярним поверхням 0 і 180. Напрям X заготовки співпадає з напрямом, перпендикулярним поверхням 90 і 270. Поверхні, що представляють 7 UA 115341 C2 5 10 15 20 25 30 35 40 45 50 55 60 вихідні діагональні частини восьмигранника гібридної квадратно-восьмигранної заготовки з заокругленими кутами (RCS), позначені на Фіг. 3A-3E як поверхні 45, 135, 225 і 315. Діагональний напрям X' заготовки співпадає з напрямом, перпендикулярним поверхням 45 і 225. Діагональний напрям Y' заготовки співпадає з напрямом, перпендикулярним поверхням 135 і 315. [0044] Після кування осадкою заготовку повертають (за стрілкою 308) для витягування у відкритому штампі на першій діагональній поверхні (у напрямі X'), і, зокрема, у даному варіанті реалізації винаходу її повертають (за стрілкою 308) до положення діагональної поверхні 45, яке підходить для її кування витягуванням. Потім заготовку піддають багатопрохідному куванню витягуванням (за стрілкою 310) на вказаній діагональній поверхні до ступеня деформації, достатнього для ініціації подрібнення мікроструктури, без перевищення порогу пластичності обтискання. Кожен багатопрохідний етап кування витягуванням включає щонайменше два етапи кування витягуванням у відкритому пресі зі зменшеннями до порогу пластичності обтискання металевого матеріалу. [0045] Як проілюстровано на Фіг. 3В, заготовка після багатопрохідного кування витягуванням на діагональній поверхні 45 позначена номером 312 (не в реальному масштабі). Заготовку повертають на 90° (за стрілкою 314) згідно із цим конкретним варіантом реалізації винаходу до положення другої діагональної поверхні 135 (у напрямі Y'), яке підходить для багатопрохідного кування витягуванням, як вказано стрілками 316. Потім заготовку піддають багатопрохідному куванню витягуванням (за стрілкою 316) на вказаній діагональній поверхні до порогу деформації, який підходить для ініціації подрібнення мікроструктури. Кожен багатопрохідний етап кування витягуванням включає щонайменше два етапи кування витягуванням на відкритому пресі зі зменшеннями до порогу пластичності обтискання металевого матеріалу. [0046] Як проілюстровано на Фіг. 3С, згідно з одним необмежуючим варіантом реалізації на етапі 318 заготовку кують осадкою. Розміри заготовки до кування осадкою проілюстровані пунктирними лініями 320, а розміри заготовки після кування осадкою проілюстровані суцільними лініями 322. [0047] Після кування осадкою заготовку повертають (за стрілкою 324) для витягування увідкритому штампі на першій поверхні, що відповідає стороні квадрата з заокругленими кутами (RCS) і, зокрема, згідно із даним варіантом реалізації винаходу повертають (за стрілкою 324) до положення діагональної поверхні 180 (першої поверхні, що відповідає квадрату з заокругленими кутами (RCS); у напрямі Y), яке підходить для кування витягуванням. Потім заготовку піддають багатопрохідному куванню витягуванням (за стрілкою 326) на вказаній першій поверхні, що відповідає квадрату з заокругленими кутами (RCS) до порогу деформації, достатнього для ініціації подрібнення мікроструктури. Кожен багатопрохідний етап кування витягуванням містить щонайменше два етапи кування витягуванням на відкритому пресі зі зменшеннями до порогу пластичності обтискання металевого матеріалу. [0048] Як проілюстровано на Фіг. 3D, заготовка після багатопрохідного кування витягуванням на поверхні 180 позначена номером 328 (не у масштабі). Заготовку повертають на 90° (за стрілкою 330) згідно із даним варіантом реалізації винаходу до положення другої поверхні 270, що відповідає квадрату з заокругленими кутами (RCS) (у напрямі Х), яке підходить для багатопрохідного кування витягуванням за стрілками 332. Потім заготовку піддають багатопрохідному куванню витягуванням (за стрілками 332) на другій поверхні, що відповідає квадрату з заокругленими кутами (RCS) до порогу деформації, достатнього для ініціації подрібнення мікроструктури. Кожен багатопрохідний етап кування витягуванням містить щонайменше два етапи кування витягуванням на відкритому пресі зі зменшеннями до порогу пластичності обтискання металевого матеріалу. [0049] Як проілюстровано на Фіг. 3Е, гібридна квадратно-восьмигранна заготовка 334 з заокругленими кутами (RCS), прокована згідно з необмежуючим варіантом реалізації винаходу, описаним вище у даній заявці, як можна побачити з графічних матеріалів, має, по суті, ті самі розміри, що й початкова гібридна квадратно-восьмигранна заготовка з заокругленими кутами (RCS). Результуюча кована заготовка має мікроструктуру з подрібненим зерном. Це є результатом: (1) осадок, які забезпечили зменшення вздовж осі Z заготовки, супроводжуваних багаторазовим витягуванням у напрямі осей X' (номер посилання 312), Y' (номер посилання 316), Y (номер посилання 326) і X (номер посилання 332); (2) того факту, що кожен прохід із багатьох витягувань був виконаний до порогу пластичності обтискання; та (3) багаторазового витягування вздовж кожної осі, що забезпечило повну деформацію до порогу деформації, потрібного для подрібнення мікроструктури. Згідно з одним необмежуючим варіантом реалізації даного винаходу кування осадкою включає пресове кування на відкритому штампі до зменшення довжини, яке менше за зменшення, що відповідає порогу пластичності металевого 8 UA 115341 C2 5 10 15 20 25 30 35 40 45 50 55 60 матеріалу, причому кування надає достатньої деформації для ініціації подрібнення мікроструктури у напрямі кування осадкою. Зазвичай виконанням поодинокої осадки досягають тільки одного зменшення, оскільки осадки зазвичай виконуються зі зменшеними швидкостями деформації, за яких сам поріг пластичності має тенденцію до збільшення в порівнянні з осадкою за підвищених швидкостей деформації, використовуваних під час витягування. Але це зменшення може бути розділене на два або більшу кількість зменшень із проміжним повторним нагріванням у разі, якщо зменшення перевищує поріг пластичності. [0050] Відомо, що канавкові штампи зазвичай створюють значну бічну опуклість при першому проході обтискання. Згідно з одним необмежуючим варіантом реалізації способу роздільного проходу після повороту на 90° в першу чергу виконують обтискання до початкового розміру, і тільки тоді виконують зменшення. Наприклад, при обтисканні від 20 дюймів (508 мм) до 16 дюймів (406,4 мм) з максимальним проходом у 2 дюйми (50,8 мм) можна виконувати приведення до 18 дюймів (457,2 мм) на першій стороні, потім поворот на 90° і приведення до 20 дюймів (508 мм) для усунення опуклості, потім можна виконувати інше зменшення на тій самій стороні до 18 дюймів (457,2 мм) і, з іншого боку, інше приведення до 16 дюймів (406,4 мм). Потім заготовку повертають на 90° та приводять до розміру 18 дюймів (457,2 мм) для усунення опуклості, а потім виконують нове приведення до 16 дюймів (406,4 мм). Потім заготовку повертають на 90° та приводять до 18 дюймів (457,2 мм) для усунення опуклості і, з іншого боку, приводять до 16 дюймів (406,4 мм) в якості нового зменшення. У цій точці декілька поворотів, пов'язаних з вигладжуванням, і проходів до 16 дюймів (406,4 мм) повинні завершувати процес, що забезпечує зменшення у будь-якому проході не більше ніж на 2 дюйми (50,8 мм). [0051] Згідно з одним аспектом даного винаходу металевий матеріал, оброблений згідно з необмежуючими варіантами реалізації винаходу, описаними у даній заявці, містить один сплав із сплаву титану та сплаву нікелю. Згідно з деякими необмежуючими варіантами реалізації винаходу металевий матеріал містить суперсплав на основі нікелю, такий як, наприклад, один із ® ® сплавів: Waspaloy (UNS N07001), ATI 718 Plus (UNS N07818) і 720 (UNS N07720). Згідно з деякими необмежуючими варіантами реалізації винаходу металевий матеріал містить сплав титану або один сплав із двофазного сплаву титану з альфа-бета-структурою та сплаву титану з метастабільною бета-структурою. Згідно з необмежуючими варіантами реалізації винаходу двофазний сплав титану з альфабета-структурою, оброблений згідно з варіантами реалізації способів, описаних у даній заявці, містить один із сплавів: Ti-6Al-4V (UNS R56400), Ti-6Al-4V ELI (UNS R56401), Ti6Al-2Sn-4Zr-6Mo (UNS R56260), Ti-6Al-2Sn-4Zr-2Mo (UNS R54620), Ti-10V-2Fe3Al (AMS 4986) і Ti-4Al-2,5V-1,5Fe (UNS 54250). [0052] Згідно з одним необмежуючим варіантом реалізації способів кування з роздільними проходами пресове кування на відкритому штампі включає кування за температури кування, яка знаходиться в діапазоні температур від 1100 °F до 50 °F (593,33 °C-10 °C) нижче від температури бета-переходу двофазного титанового сплаву з альфа-бета-структурою. Згідно з іншим необмежуючим варіантом реалізації спосіб згідно із даним винаходом додатково включає один етап із повторного нагрівання або відпалу заготовки між будь-якими етапами пресового кування на відкритому штампі. [0053] Варто розуміти, що способи згідно із даним винаходом, в яких виконують повторне нагрівання заготовки між будь-якими етапами кування на пресі з відкритим калібром, повинні розглядатися як такі, що потрапляють в об'єм захисту даного винаходу. Також варто розуміти, що способи згідно із даним винаходом, у яких заготовку відпалюють між будь-якими етапами кування на пресі з відкритим калібром, повинні розглядатися як такі, що потрапляють в об'єм даного винаходу. Конкретні деталі повторного нагрівання та відпалу металевого матеріалу є відомими або можуть бути без зусиль встановлені фахівцями-практиками і, таким чином, не описані у даній заявці. [0054] Приклади, які наведені нижче, призначені для додаткового опису деяких необмежуючих варіантів реалізації без обмеження об'єму даного винаходу. Фахівцям у даній галузі техніки зрозуміло, що можливі зміни в наведених нижче прикладах потрапляють в об'єм даного винаходу, який визначається виключно пунктами доданої формули винаходу. Приклад 1 [0055] Восьмигранну болванку розміром 24 дюйми (609,6 мм), що містить сплав Ti4Al-2,5V1,5Fe, нагрівали до температури кування 1600 °F (871 °C). Поріг пластичності обтискання сплаву за температури кування за оцінкою складає щонайменше 2 дюйми (50,8 мм) на одне зменшення та не допускає більшого зменшення повторним способом без інтенсивного розтріскування для 2 дюймів (50,8 мм) за одне зменшення. Болванку піддавали пресовому куванню на відкритому штампі в першому напрямі на будь-якій поверхні восьмигранної болванки до розміру 22 дюйми (558,8 мм). Потім болванку піддавали пресовому куванню на 9 UA 115341 C2 5 10 15 20 25 30 35 40 45 50 55 60 відкритому штампі в першому напрямі до 20 дюймів (508 мм). Болванку повертали на 90° для орієнтації в другому напрямі для пресового кування у відкритому штампі. Незважаючи на те, що вихідний восьмигранний розмір болванки становив 24 дюйми (609,6 мм), унаслідок випинання поверхонь, що перемежовуються, під час кування в першому напрямі болванку піддавали пресовому куванню у відкритому штампі в другому напрямі до 24 дюймів (609,6 мм). Потім болванку піддавали пресовому куванню в другому напрямі ще двічі до 22 дюймів (558,8 мм) і потім до 20 дюймів (508 мм). Болванку повторно нагрівали до температури кування. Болванку повертали на 45°, а потім виконували кування з роздільними проходами по 2 дюйми (50,8 мм) на одне зменшення в третьому напрямі кування до 24 дюймів (609,6 мм), потім до 22 дюймів (556,8 мм) і потім до 20 дюймів (508 мм). Болванку повертали на 90°, а потім виконували кування з роздільними проходами по 2 дюйми (50,8 мм) на одне зменшення в іншому напрямі кування згідно із даним винаходом до 24 дюймів (609,6 мм), потім до 22 дюймів (558,8 мм), потім до 20 дюймів (508 мм). [0056] Потім болванку оброблювали вигладжуванням на наступних етапах, згідно з якими: повертали болванку на 45° та обробляли на квадрат сторону до 20 дюймів (508 мм) шляхом пресового кування на відкритому штампі, повертали болванку на 90° та обробляли на квадрат сторону до 20 дюймів (508 мм) шляхом пресового кування на відкритому штампі, повертали болванку на 45° та обробляли на квадрат сторону до 20 дюймів (508 мм) шляхом пресового кування на відкритому штампі та повертали болванку на 90° та обробляли на квадрат сторону до 20 дюймів (508 мм) шляхом пресового кування на відкритому штампі. Цей спосіб гарантує, що жоден поодинокий прохід не вносить у розмір змін більших ніж у 2 дюйми (50,8 мм), що є порогом пластичності обтискання, незважаючи на те, що кожне повне зменшення в кожному необхідному напрямі становить щонайменше 4 дюйми (101,6 мм), що відповідає порогу деформації, який потрібен для ініціації подрібнення мікроструктури сплаву. [0057] У результаті послідовності багаторазових осадок і витягувань згідно зі способом об'ємного штампування з роздільними проходами, описаним у даному Прикладі, мікроструктура сплаву Ti-4Al-2,5V-1,5Fe складається з глобуляризованих або рівновісних частинок альфафази, які мають середній розмір зерна в діапазоні 1-5 мкм. Приклад 2 [0058] Брали гібридну квадратно-восьмигранну болванку з заокругленими кутами (RCS) із металевого матеріалу, що містить сплав Ti-6Al-4V. Гібридна квадратно- восьмигранна форма з заокругленими кутами (RCS) представляє собою квадрат із заокругленими кутами (RCS) розміром 24 дюйми (609,6 мм) з діагоналями 27,5 дюйма (698,5 мм), що формують восьмигранник. Довжину вибирали так, щоб вона не перевищувала величину 3 × 24 дюйми (609,6 мм) або в цілому 72 дюйми (1828,8 мм); у даному прикладі довжина болванки становить 70 дюймів (1778 мм). Для ініціації подрібнення мікроструктури болванку піддавали куванню осадкою за температури 1600 °F (871 °C) до зменшення на 26 %. Після осадового зменшення довжина болванки становила близько 51 дюйма (1295,4 мм), а її гібридний квадратновосьмигранний поперечний переріз із заокругленими кутами (RCS) становив близько 27,9 дюйма (708,7 мм) x 32 дюйми (812,8 мм). Болванка підлягає куванню витягуванням зі зменшенням діагоналей у 32 дюйми (812,8 мм) назад до поверхонь розміром 24 дюйми (609,6 мм), що є зменшенням на 8 дюймів (203,2 мм) або на 25 % діагональної висоти. При цьому очікується, що інша діагональ може випнутися до розміру більше ніж 32 дюйми (812,8 мм). У даному прикладі прийнятний прогноз для порогу пластичності обтискання за температури кування в діапазоні 1600 °F (871 °C) полягає в тому, що в жодному проході зменшення не повинне перевищувати 2,5 дюйма (63,5 мм). Оскільки зменшення від 32 дюймів (812,8 мм) до 24 дюймів (609,6 мм) в діагоналях не можуть бути надані одразу в пресовому куванні на відкритому штампі, так як таке зменшення перевищує поріг пластичності обтискання матеріалу, в цьому конкретному необмежуючому варіанті реалізації винаходу використовували спосіб роздільного проходу згідно із даним винаходом. [0059] Для кування старих діагоналей до отримання нових поверхонь поверхню заввишки 32 дюйми (812,8 мм) піддавали куванню на відкритому пресі до висоти 29,5 дюйма (749,3 мм), а потім піддавали куванню з відкритим штампом до висоти 27,0 дюймів (685,8 мм). Потім гібридну квадратно-восьмигранну болванку з заокругленими кутами (RCS) повертали на 90°, проковували на пресі з відкритим штампом до висоти 30,5 дюйма (774,7 мм) і проковували на пресі з відкритим штампом до 28 дюймів (711,2 мм). Потім гібридну квадратно-восьмигранну болванку з заокругленими кутами (RCS) проковували по старих поверхнях для контролювання нових діагональних розмірів. Потім гібридну квадратновосьмигранну болванку з заокругленими кутами (RCS) повертали на 45° і проковували на пресі з відкритим штампом до висоти 27 дюймів (685,8 мм); потім повертали на 90° і проковували на пресі з відкритим штампом до 27,25 10 UA 115341 C2 5 10 15 20 25 30 дюйма (692,15 мм). Потім гібридну квадратно-восьмигранну болванку з заокругленими кутами (RCS) проковували на пресі з відкритим штампом по старих діагоналях таким чином, що вони ставали новими поверхнями, шляхом повороту гібридної квадратно-восьмигранної болванки з заокругленими кутами (RCS) на 45° та пресового кування на відкритому штампі до висоти 25,5 дюйма (647,7 мм) із подальшим пресовим куванням по тій самій поверхні до 23,25 дюйма (590,55 мм). Потім гібридну квадратно-восьмигранну болванку з заокругленими кутами (RCS) повертали на 90° і проковували до 28 дюймів (711,2 мм), потім проковували на пресі з відкритим штампом до 25,5 дюйма (25,5 мм) в іншому роздільному проході, а потім проковували на пресі з відкритим штампом до 23,25 дюйма (590,55 мм) у додатковому роздільному проході по тій самій поверхні. Потім гібридну квадратно-восьмигранну болванку з заокругленими кутами (RCS) повертали 90° і проковували на пресі з відкритим штампом до 24 дюймів (609,6 мм), а потім повертали на 90° і проковували до 24 дюймів (609,6 мм). Нарешті, нові діагоналі гібридної квадратно-восьмигранної болванки з заокругленими кутами (RCS) піддавали вигладжуванню шляхом повороту гібридної квадратно-восьмигранної болванки з заокругленими кутами (RCS) на 45° і кування на пресі з відкритим штампом до 27,25 дюйма (692,15 мм) із подальшим поворотом гібридної квадратно-восьмигранної болванки з заокругленими кутами (RCS) на 90° і пресовим куванням на відкритому штампі до 27,5 дюйма (698,5 мм). [0060] У результаті послідовності багаторазових осадок і витягувань згідно із способом об'ємного штампування з роздільними проходами, описаним у даному Прикладі, мікроструктура сплаву Ti-6Al-4V складається з глобуляризованих або рівновісних частинок альфа-фази, які мають середній розмір зерна в діапазоні 1-5 мкм. [0061] Варто розуміти, що у даному описі показані лише ті аспекти винаходу, які сприяють чіткому розумінню даного винаходу. Деякі аспекти, які є очевидними для фахівців у даній галузі техніки і які, таким чином, не слугують для полегшення розуміння даного винаходу, не представлені у даній заявці для спрощення даного опису. Незважаючи на те, що у даній заявці детально описано тільки обмежену кількість варіантів реалізації даного винаходу, після розгляду вищенаведеного опису фахівцеві в даній галузі техніки стане зрозуміло, що у даний винахід можна вносити різні модифікації та зміни. Усі такі зміни та модифікації даного винаходу повинні входити в об'єм даного винаходу, визначений відповідно до вищенаведеного опису та в пунктах доданої формули винаходу. ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 60 1. Спосіб кування заготівки з металевого матеріалу для ініціювання подрібнення мікроструктури, який включає: пресове кування заготівки у відкритому штампі при температурі кування в першому напрямку кування до межі пластичності при обтисненні металевого матеріалу; повторення пресового кування заготівки у відкритому штампі в першому напрямку кування до межі пластичності при обтисненні один або більше разів при температурі кування, поки загальний ступінь деформації, доданий в першому напрямку кування, не буде достатнім для ініціювання подрібнення мікроструктури; поворот заготівки на необхідний кут повороту; пресове кування заготівки у відкритому штампі при температурі кування у другому напрямку кування до межі пластичності при обтисненні металевого матеріалу; повторення пресового кування заготівки у відкритому штампі у другому напрямку кування до межі пластичності при обтисненні один або більше разів при температурі кування, поки загальний ступінь деформації, доданий у другому напрямку кування, не буде достатнім для ініціювання подрібнення мікроструктури; і повторення етапу повороту заготівки, етапу пресового кування у відкритому штампі і етапу повторюваного пресового кування у відкритому штампі в третьому і необов'язково одному або більше додаткових напрямках кування, поки загальний ступінь деформації, який достатній для ініціювання подрібнення мікроструктури, не буде доданий всьому об'єму заготівки, причому заготівку не повертають, поки загальний ступінь деформації, який достатній для ініціювання подрібнення мікроструктури, не буде доданий в третьому напрямку і будь-якому одному або більше додаткових напрямках. 2. Спосіб за п. 1, який відрізняється тим, що металевий матеріал містить один з титанового сплаву і нікелевого сплаву. 3. Спосіб за п. 1, який відрізняється тим, що металевий матеріал містить титановий сплав. 4. Спосіб за п. 3, який відрізняється тим, що титановий сплав містить один зі сплаву Ti-6Al-4V (UNS R56400), сплаву ELI Ti-6Al-4V (UNS R56401), сплаву Ti-6Al-2Sn-4Zr-6Mo (UNS R56260), 11 UA 115341 C2 5 10 15 20 25 30 35 40 45 50 55 сплаву Ti-6Al-2Sn-4Zr-2Mo (UNS R54620), сплаву Ti-10V-2Fe-3Al (AMS 4986) і сплаву Ti-4Al-2,5V1,5Fe (UNS 54250). 5. Спосіб за п. 3, який відрізняється тим, що металевий матеріал містить один з двофазного титанового сплаву з альфа-бета-структурою і титанового сплаву з метастабільною бетаструктурою. 6. Спосіб за п. 3, який відрізняється тим, що металевий матеріал містить двофазний титановий сплав з альфа-бета-структурою. 7. Спосіб за п. 6, який відрізняється тим, що двофазний титановий сплав з альфа-бетаструктурою містить сплав Ti-4Al-2,5V-1,5Fe (UNS 54250). 8. Спосіб за п. 2, який відрізняється тим, що металевий матеріал містить один зі сплаву Waspaloy® (UNS N07001), сплаву ATI 718Plus® (UNS N07818) і сплаву 720 (UNS N07720). 9. Спосіб за п. 1, який відрізняється тим, що температура кування знаходиться в діапазоні температур від 1100 °F до температури на 50 °F нижче (від 593,3 °C до температури на 10 °C нижче) температури бета-переходу двофазного титанового сплаву з альфа-бета-структурою. 10. Спосіб за п. 1, який додатково включає повторне нагрівання заготівки між будь-якими етапами пресового кування у відкритому штампі. 11. Спосіб за п. 1, який додатково включає відпал заготівки між будь-якими етапами пресового кування у відкритому штампі. 12. Спосіб кування у відкритому штампі з роздільними проходами заготівки з металевого матеріалу для ініціювання подрібнення мікроструктури, що включає: забезпечення гібридної квадратно-октагональної заготівки зі скругленими кутами (RCS), що містить металевий матеріал; кування заготівки осадкою у відкритому штампі; поворот заготівки для витяжки у відкритому штампі по першій стороні по діагоналі в напрямку X' гібридної квадратно-октагональної заготівки зі скругленими кутами (RCS); багатопрохідне кування витяжкою заготівки в напрямку X' до порога деформації для ініціювання подрібнення мікроструктури; причому кожний етап багатопрохідного кування витяжкою включає щонайменше два етапи кування витяжкою у відкритому пресі з обтисненнями до межі пластичності при обтисненні металевого матеріалу; поворот заготівки для витяжки у відкритому штампі по другій стороні по діагоналі в напрямку Y' гібридної квадратно-октагональної заготівки зі скругленими кутами (RCS); багатопрохідне кування витяжкою заготівки в напрямку Y' до порога деформації для ініціювання подрібнення мікроструктури; причому кожний етап багатопрохідного кування витяжкою включає щонайменше два етапи кування витяжкою у відкритому пресі з обтисненнями до межі пластичності при обтисненні металевого матеріалу; поворот заготівки для витяжки у відкритому штампі по першій стороні квадрата зі скругленими кутами (RCS) в напрямку Y гібридної квадратно-октагональної заготівки зі скругленими кутами (RCS); багатопрохідне кування витяжкою заготівки в напрямку Y до порога деформації для ініціювання подрібнення мікроструктури; причому кожний етап багатопрохідного кування витяжкою включає щонайменше два етапи кування витяжкою у відкритому пресі з обтисненнями до межі пластичності при обтисненні металевого матеріалу; поворот заготівки для витяжки у відкритому штампі по другій стороні квадрата зі скругленими кутами (RCS) в напрямку X гібридної квадратно-октагональної заготівки зі скругленими кутами (RCS); багатопрохідне кування витяжкою заготівки в напрямку X до порога деформації для ініціювання подрібнення мікроструктури; причому кожний етап багатопрохідного кування витяжкою включає щонайменше два етапи кування витяжкою у відкритому пресі з обтисненнями до межі пластичності при обтисненні металевого матеріалу; повторення циклів осадки і множинних витяжок у разі необхідності. 13. Спосіб за п. 12, який відрізняється тим, що металевий матеріал містить один з титанового сплаву і нікелевого сплаву. 14. Спосіб за п. 12, який відрізняється тим, що металевий матеріал містить титановий сплав. 15. Спосіб за п. 14, який відрізняється тим, що титановий сплав містить один зі сплаву Ti-6Al4V (UNS R56400), сплаву ELI Ti-6Al-4V (UNS R56401), сплаву Ti-6Al-2Sn-4Zr-6Mo (UNS R56260), 12 UA 115341 C2 5 10 15 сплаву Ti-6Al-2Sn-4Zr-2Mo (UNS R54620), сплаву Ti-10V-2Fe-3Al (AMS 4986) і сплаву Ti-4Al-2,5V1,5Fe (UNS 54250). 16. Спосіб за п. 14, який відрізняється тим, що металевий матеріал містить один з двофазного титанового сплаву з альфа-бета-структурою і титанового сплаву з метастабільною бетаструктурою. 17. Спосіб за п. 14, який відрізняється тим, що металевий матеріал містить двофазний титановий сплав з альфа-бета-структурою. 18. Спосіб за п. 17, який відрізняється тим, що двофазний титановий сплав з альфа-бетаструктурою містить сплав Ti-4Al-2,5V-1,5Fe (UNS 54250). 19. Спосіб за п. 13, який відрізняється тим, що металевий матеріал містить один зі сплаву Waspaloy® (UNS N07001), сплаву ATI 718Plus® (UNS N07818) і сплаву 720 (UNS N07720). 20. Спосіб за п. 12, який відрізняється тим, що температура кування знаходиться в діапазоні температур від 1100 °F до температури на 50 °F нижче (від 593,3 °C до температури на 10 °C нижче) температури бета-переходу двофазного титанового сплаву з альфа-бета-структурою. 21. Спосіб за п. 12, який додатково включає повторне нагрівання заготівки між будь-якими етапами пресового кування у відкритому штампі. 22. Спосіб за п. 12, який додатково включає відпал заготівки між будь-якими етапами пресового кування у відкритому штампі. 13 UA 115341 C2 14 UA 115341 C2 15 UA 115341 C2 16 UA 115341 C2 17 UA 115341 C2 Комп’ютерна верстка А. Крижанівський Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 18

ДивитисяДодаткова інформація

Назва патенту англійськоюSplit-pass open-die forging for hard-to-forge, strain-path sensitive titanium-base and nickel-base alloys

Автори англійськоюThomas, Jean-Philippe A., Minisandram, Ramesh S., Floder, Jason P., Smith, Jr., George J.

Автори російськоюТома Жан-Филипп А., Минисандрам Рамеш С., Флоудэр Джэйсон П., Смит мол. Джордж Дж.

МПК / Мітки

МПК: B21J 1/02, C22F 1/18, C21D 7/10, C22F 1/10

Мітки: деформації, траєкторії, важких, титану, сплавів, чутливих, кування, проходами, штампі, основі, роздільними, нікелю, відкритому

Код посилання

<a href="https://ua.patents.su/20-115341-kuvannya-u-vidkritomu-shtampi-z-rozdilnimi-prokhodami-vazhkikh-dlya-kuvannya-ta-chutlivikh-do-traehktori-deformaci-splaviv-na-osnovi-titanu-ta-na-osnovi-nikelyu.html" target="_blank" rel="follow" title="База патентів України">Кування у відкритому штампі з роздільними проходами важких для кування та чутливих до траєкторії деформації сплавів на основі титану та на основі нікелю</a>

Попередній патент: Гербіцидні азини

Наступний патент: Фармацевтична композиція, що містить n-[5-[2-(3,5-диметоксифеніл)етил]-2н-піразол-3-іл]-4-[(3r,5s)-3,5-диметилпіперазин-1-іл]бензамід

Випадковий патент: Спосіб одержання церулоплазміну