Рельєфні мікроструктури поверхні, відповідні пристрої і спосіб їх виготовлення

Номер патенту: 106486

Опубліковано: 10.09.2014

Автори: Вернет Вольфганг, Зайберле Хуберт, Ібн-Ельхадж Мухаммед, Мартц Жюльєн

Формула / Реферат

1. Спосіб тиражування рельєфної мікроструктури поверхні, що утворює візерунок, який включає стадії:

- формування першого шару (21), що має рельєфну мікроструктуру поверхні, яка утворює візерунок, на другому шарі (22), причому перший шар містить перший матеріал, а другий шар містить другий матеріал, де товщина другого шару перевищує 60 нм;

- створення матриці шляхом копіювання мікроструктури першого шару у другий шар із використанням щонайменше однієї стадії сухого або мокрого травлення;

- відрізняється додатковою стадією, на якій мікроструктуру матриці вводять у контакт із матеріалом копії так, щоб мікроструктура матриці відтворювалася у матеріалі копії з профілем рельєфу поверхні, зворотним у порівнянні з профілем рельєфу поверхні матриці.

2. Спосіб за п. 1, у якому на одній зі стадій травлення товщину першого шару зменшують доти, поки не буде вилучений матеріал у нижніх зонах (26) рельєфної мікроструктури поверхні і не відкриються частини (27) другого шару (22), що лежить нижче.

3. Спосіб за будь-яким із попередніх пунктів, у якому глибина скопійованої мікроструктури більше глибини вихідної мікроструктури.

4. Спосіб за будь-яким із попередніх пунктів, у якому скопійована мікроструктура має різну глибину на різних її ділянках.

5. Спосіб за будь-яким із попередніх пунктів, у якому є щонайменше одна ділянка малюнка, що містить анізотропну мікроструктуру.

6. Спосіб за будь-яким із попередніх пунктів, у якому візерунок містить щонайменше одну ділянку, на якій мікроструктура є неперіодичною.

7. Спосіб за будь-яким із попередніх пунктів, у якому щонайменше на одній ділянці характеристичне відношення рельєфу поверхні не перевищує 50.

8. Спосіб за будь-яким із попередніх пунктів, у якому щонайменше на одній ділянці коефіцієнт заповнення рельєфу поверхні перебуває у діапазоні від 0,2 до 0,8.

9. Спосіб за будь-яким із попередніх пунктів, у якому рельєфну мікроструктуру поверхні, що утворює візерунок, формують за технологією мономерного рифлення.

10. Спосіб за будь-яким із попередніх пунктів, у якому візерунок містить ділянки з модуляцією поверхні, що складається з переходів від поглиблень до підвищень і від підвищень до поглиблень, причому у першому поперечному напрямку на кожні 20 мкм ділянки поверхні є у середньому щонайменше один перехід від підвищення до поглиблення або навпаки, і переважно додатково у другому поперечному напрямку ділянки поверхні, який перпендикулярний першому напрямку, на кожні 200 мкм ділянки поверхні є у середньому щонайменше один перехід від підвищення до поглиблення або навпаки.

11. Спосіб за будь-яким із попередніх пунктів, що відрізняється додатковою стадією, на якій копію використовують як дочірню матрицю для тиражування рельєфної мікроструктури поверхні, що утворює візерунок, шляхом введення дочірньої матриці у контакт із матеріалом копії так, щоб мікроструктура дочірньої матриці відтворювалася у матеріалі копії з профілем рельєфу поверхні, зворотним у порівнянні з профілем рельєфу поверхні дочірньої матриці.

12. Спосіб за п. 11, у якому як дочірню матрицю використовують копію більш високого порядку.

13. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що перед введенням матриці (дочірньої матриці) у контакт із матеріалом копії на мікроструктуру наносять тонкий шар металу.

14. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що матеріал копії наносять на мікроструктуру одним із наступних методів: нанесення покриття, друк, занурення, напилювання, напилювання у вакуумі, лиття, осадження методом хімічного відновлення або електролітичне осадження.

15. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що рельєфну мікроструктуру поверхні одержують у матеріалі копії тисненням.

16. Застосування копії рельєфної мікроструктури поверхні, отриманої способом за будь-яким із попередніх пунктів, як матриці для наступного тиражування.

17. Оптичний елемент, що має рельєфну мікроструктуру поверхні, яка утворює візерунок, отриману шляхом тиражування способом за будь-яким із пп. 1-15.

18. Оптичний елемент за п. 17, який відрізняється тим, що він щонайменше частково є відбиваючим.

19. Оптичний елемент за будь-яким із пп. 17-18, який відрізняється тим, що він містить шар діелектричного матеріалу на рельєфній мікроструктурі поверхні.

20. Оптичний захисний пристрій, що містить оптичний елемент за будь-яким із пп. 17-19.

Текст

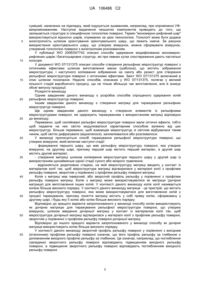

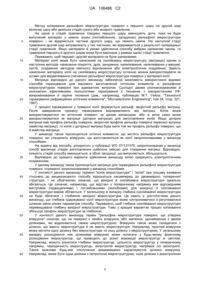

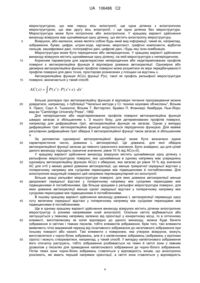

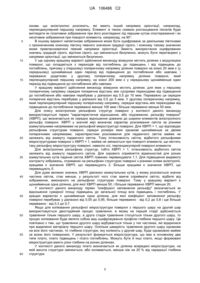

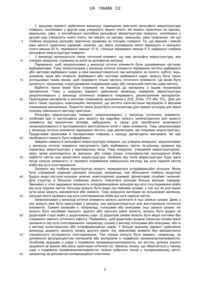

Реферат: У заявці описаний спосіб тиражування рельєфної мікроструктури поверхні, що утворює візерунок, який включає стадії формування першого шару з рельєфною мікроструктурою, що утворює візерунок, і створення матриці шляхом копіювання мікроструктури першого шару у другий шар із використанням щонайменше однієї стадії сухого або мокрого травлення, що відрізняється додатковою стадією, на якій мікроструктуру матриці вводять у контакт із матеріалом копії так, щоб у копії відтворювалася мікроструктура матриці. Винахід належить також до елементів, що виготовляються як копії запропонованим способом тиражування. Рельєфні мікроструктури поверхні підходять для подання зображень з різким переходом між негативом і позитивом і/або різким переходом кольорів зображення. Запропоновані у винаході елементи особливо підходять для захисту документів і різних предметів від підробки і фальшивки. UA 106486 C2 (12) UA 106486 C2 UA 106486 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої відноситься винахід Винахід відноситься до способу одержання копій рельєфних мікроструктур поверхні, що утворюють візерунок (малюнок). Винахід відноситься також до елементів, що виготовляються як копії у відповідності зі запропонованим у ньому способі. Елементи за даним винаходом особливо підходять для захисту документів і різних предметів або виробів від підробок і фальшивок. Рівень техніки У цей час використання оптичних пристроїв для захисту від підробок і фальшивок, несанкціонованих маніпуляцій і захисту продукції є у цілому добре розробленим напрямком. Оскільки випадки підробок і шахрайства стають все більше частими, то існує постійна потреба у нових засобах боротьби з підробками. Довгий час кращі технології у цій галузі були пов'язані з використанням голограм. Тим часом, цій технології вже більше 30 років, і тому вона добре відома й одержала широке поширення. Плівки з голограмами можна знайти зараз майже у кожному магазині подарунків і сувенірів. Сформована ситуація становить певну небезпеку, оскільки багато з людей мають доступ до технології виготовлення голограм. Таким чином, існує нагальна потреба у розробці нових технічних засобів захисту, принцип дії яких не був би пов'язаний з голографічними пристроями. Прикладами таких нових пристроїв є пристрої зі змінними (ті, що змінюються) оптичними властивостями. Такі пристрої відрізняються тим, що їх вигляд, наприклад, яскравість, контрастність або колір, змінюється при зміні кута спостереження або висвітлення. Найбільше відомими пристроями з колірним зрушенням є холестеричні або інтерференційні плівки, а також оптичні пристрої, засновані на пластинках таких плівок. Вони виявляють яскраво виражене зрушення кольору при їхніх поворотах і нахилах. Використання ефектів колірного зрушення за рахунок інтерференції світла на тонких оптичних плівках має давню традицію у техніці сучасних тонкоплівкових компонентів (див., наприклад, публікацію "Тонкоплівкові оптичні захисні пристрої" у випуску "Оптичні засоби захисту документів", під ред. Р.Л. Ван-Ренессе, вид-во "Artechouse", Бостон, 1998 р.). Можливі самі різні композиції багатошарових тонкоплівкових систем. Спектри відбитого або пропускаючого світла зрушуються в область коротких хвиль у міру збільшення кута падіння. Багатошарові тонкоплівкові системи, які найчастіше є сполученнями шарів металу й діелектричних матеріалів, також можуть містити тільки діелектрики. У цьому випадку необхідно використовувати тонкі плівки з різними показниками заломлення. Сьогодні на ринку є захисні пристрої, засновані на тонких інтерференційних плівках або на пластинках таких плівок. Приклади таких пристроїв можна знайти у публікації US 5084351. Ще один напрямок представляють пристрої, що розсіюють. Використання ефектів розсіювання, що мають ізотропний або анізотропний характер, у пристроях зі змінними оптичними властивостями може істотно поліпшити оптичну привабливість таких пристроїв. Використання анізотропного розсіювання світла особливо привабливе для створення пристроїв, чутливих до кута спостереження. На фіг. 1.1 і 1.2 ілюструється ізотропне й анізотропне розсіювання світла, відповідно. Відбиття на поверхні з ізотропною структурою, такою як газетний папір або багато поверхонь предметів, які використовують у домашньому господарстві, приблизно однаково за всіма азимутальними напрямками. Як можна бачити на фіг. 1.1, паралельний пучок 1 світла, що падає на поверхню 2, яка розсіює, змінює напрямок від неї за напрямками 3 з характерним вісесиметричним розподілом і характерним кутом 4 розходження. Що ж стосується анізотропно структурованих поверхонь, то вони відбивають світло переважно в одних напрямках і заглушують його в інших напрямках. На фіг. 1.2 паралельний пучок 1 світла, що падає на поверхню 5, яка анізотропно розсіює, змінює напрямок, поширюючись від неї у нових напрямках 6 при характерному розподілі 7 світла, який залежить від відповідного азимутального кута 8, 8'. У контексті даного винаходу термін "напрямок анізотропії" означає локальну вісь симетрії у площині шару, наприклад напрямок уздовж канавок або поглиблень мікроструктури. Якщо поверхня містить візерунок, або малюнок, з анізотропних структур із напрямком анізотропії, що змінюється локально, як, наприклад, напрямки 10, 11 на фіг. 2, то окремі ділянки візерунка відбивають падаюче світло у різних напрямках. Тоді візерунок можна розпізнати при його спостереженні під кутом або з використанням похило падаючого світла. Відомий спосіб виготовлення анізотропних плівок, що розсіюють, з анізотропією, що утворює візерунок, описаний у міжнародній публікації WO/2001/29148, зміст якої включений в опис шляхом посилання. У цьому способі використовується так звана технологія мономерного рифлення (МС - monomer corrugation). Вона ґрунтується на фазовому поділі спеціальних 1 UA 106486 C2 5 10 15 20 25 30 35 40 45 50 55 сумішей, нанесених на підкладку, який індукується зшиванням, наприклад, при опроміненні УФвипромінюванням. Наступне видалення незшитих компонентів приводить до того, що залишається структура зі специфічною топологією поверхні. Термін "мономерно-рифлений шар" використовується відносно шарів, отриманих за цією технологією. Топології може бути додана анізотропність шляхом орієнтування орієнтувального шару, що лежить нижче. За рахунок використання орієнтувального шару, що утворює візерунок, можна сформувати візерунок, утворений топологією поверхні з анізотропним розсіюванням. У публікації WO 2006/007742 описані способи одержання модифікованих мономернорифлених шарів і багатошарових структур, які при певних кутах спостереження дають пастельні кольори. У документі WO 07/131375 описані способи створення рельєфних мікроструктур поверхні з оптичними ефектами шляхом виготовлення маски (шаблона), що містить зображення мікроструктури, і наступного копіювання зображення на смолу або резист для створення рельєфної мікроструктури поверхні з оптичними ефектами. Зміст WO 07/131375 включений в опис шляхом посилання. Недолік способів, описаних у WO 07/131375, полягає у великій кількості стадій виробничого процесу, що не тільки збільшує час виготовлення, але й знижує обсяг випуску продукції. Розкриття винаходу Одним завданням даного винаходу є розробка способів спрощеного одержання копій рельєфних мікроструктур поверхні. Іншим завданням даного винаходу є створення матриці для тиражування рельєфних мікроструктур поверхні. Ще одним завданням даного винаходу є створення елементів із рельєфними мікроструктурами поверхні, які одержують тиражуванням з використанням матриці відповідно до винаходу. Переважно, щоб скопійовані рельєфні мікроструктури поверхні мали оптичні ефекти, тобто щоб падаюче на них світло модулювалося характерним способом залежно від цих мікроструктур. Більше переважно, щоб взаємодія мікроструктур зі світлом відбувалася таким чином, щоб світло дифрагувало (відхилялося), заломлювалося або розсіювалося. У винаході пропонується спосіб тиражування рельєфної мікроструктури поверхні, що утворює візерунок, який включає наступні стадії: - формування першого шару, що має рельєфну мікроструктуру поверхні, яка утворює візерунок, на другому шарі, причому перший шар містить перший матеріал, а другий шар містить другий матеріал; - створення матриці шляхом копіювання мікроструктури першого шару у другий шар із використанням щонайменше однієї стадії сухого або мокрого травлення; - відрізняється додатковою стадією, на якій мікроструктуру матриці вводять у контакт із матеріалом копії так, щоб мікроструктура матриці відтворилася у матеріалі копії з профілем рельєфу поверхні, зворотнім у порівнянні з профілем рельєфу поверхні матриці. Копія з матриці має інверсний, або зворотній профіль рельєфу у порівнянні з профілем рельєфу поверхні матриці. Копія з матриці може використовуватися як матриця (дочірня матриця) для виготовлення інших копій. У контексті даного винаходу копія копії називається копією більше високого порядку. У контексті даного винаходу матриця - це пристрій, що містить рельєфну мікроструктуру поверхні, яка може використовуватися для виготовлення копій у процесі тиражування, причому поняття матриці містить у собі пряму копію, сформовану у другому шарі, і будь-яку її копію або копію більше високого порядку. Відповідно до кращого варіанта запропонованого у винаході способу копію використовують як дочірню матрицю для тиражування рельєфної мікроструктури поверхні, що утворює візерунок, шляхом введення дочірньої матриці у контакт із матеріалом копії так, щоб мікроструктура дочірньої матриці відтворилася у матеріалі копії з профілем рельєфу поверхні, зворотнім у порівнянні з профілем рельєфу поверхні дочірньої матриці. Відповідно до іншого кращого варіанта запропонованого у винаході способу як дочірня матриця використовують копію більше високого порядку. У контексті даного винаходу зворотній профіль рельєфу поверхні у порівнянні з вихідним (еталонним) профілем рельєфу поверхні означає, що його профіль рельєфу за глибиною є доповненням вихідного профілю рельєфу за глибиною. Це означає, наприклад, що поглиблення (западини) зворотного рельєфу поверхні відповідають підвищенням вихідного рельєфу поверхні, а підвищення зворотного рельєфу поверхні відповідають поглибленням вихідного рельєфу поверхні. 2 UA 106486 C2 5 10 15 20 25 30 35 40 45 50 55 60 Метод копіювання рельєфної мікроструктури поверхні з першого шару на другий шар включає одну або декілька стадій сухого або мокрого травлення. На одній зі стадій травлення товщину першого шару зменшують доти, поки не буде вилучений матеріал у нижніх зонах (поглибленнях, западинах) рельєфної мікроструктури поверхні, і не відкриються частини другого шару, що лежить нижче. На наступній стадії травлення другий шар витравлюють у тих частинах, які відкриваються у результаті попередньої стадії травлення. Якщо матеріали й умови здійснення способу вибрані належним чином, то травлення першого й другого шарів може бути виконане у рамках однієї стадії травлення. Переважно, щоб перший і другий матеріали не були однаковими. Матеріал копії може бути нанесений на скопійовану мікроструктуру (матрицю) одним із наступних методів: нанесення покриття, друк, занурення, напилювання, напилювання у вакуумі, лиття, осадження методом хімічного відновлення або електролітичне осадження. Замість нанесення матеріалу копії на скопійовану мікроструктуру останню можна використовувати як штамп для видавлювання (тиснення) рельєфної мікроструктури поверхні у матеріалі копії. Матриця відповідно до даного винаходу забезпечує можливість використання відомих способів тиражування для масового виготовлення оптичних елементів із рельєфною мікроструктурою поверхні при адекватних витратах. Сьогодні двома розповсюдженими й економічно ефективними технологіями тиражування є тиснення з використанням УФвипромінювання й гаряче тиснення (див., наприклад, публікацію М.Т. Гейла: "Технології тиражування дифракційних оптичних елементів", "Microelectronic Engineering", том 34, стор. 321, 1997). У процесі тиражування у поверхні копії формується рельєф, зворотній рельєфу матриці. Після завершення процесу тиражування відокремлюють від матриці. Копія може використовуватися як оптичний елемент за даним винаходом, або ж вона сама може використовуватися як матриця (дочірня матриця) для виготовлення копій. Якщо дочірня матриця має профіль рельєфу поверхні, зворотній профілю рельєфу поверхні первісної матриці (майстер-матриці), то копія з дочірньої матриці буде мати той же профіль рельєфу поверхні, що й майстер-матриця. У винаході також пропонуються оптичні елементи, що містять рельєфні мікроструктури поверхні, які утворюють візерунок, що виготовляються як копії запропонованими у винаході способами. На відміну від способу, розкритого у публікації WO 07/131375, запропонований у винаході спосіб виключає стадію виготовлення шаблона (маски) для створення матриці. Відповідно, кількість стадій способу зменшується, а обсяг продукції, що випускається, збільшується. Відповідно до кращого варіанта здійснення винаходу копію одержують електролітичним осадженням. У даному винаході також пропонується матриця для тиражування рельєфної мікроструктури поверхні, отриманої запропонованими у винаході способами. У контексті даного винаходу терміни "копія мікроструктури" і "копія" при їхньому вживанні стосовно до вищеописаного способу відносяться насамперед до двовимірної, поперечної структури, і не обов'язково означає, що вихідна й скопійована мікроструктури ідеально збігаються. Це означає, наприклад, що відстані у поперечному напрямку між відповідними виступами (підвищеннями) і поглибленнями (жолобками) для вихідної й скопійованої мікроструктури майже збігаються. У загальному ж випадку глибина скопійованої мікроструктури не буде збігатися з глибиною вихідної мікроструктури. Це навіть є достоїнством даного винаходу, що глибина одержуваної копії мікроструктури може контролюватися й регулюватися шляхом зміни різних параметрів способу. Переважно, щоб глибина скопійованої мікроструктури перевищувала глибину вихідної мікроструктури. Тому у кращих варіантах процес копіювання збільшує профіль мікроструктури за глибиною. У контексті даного винаходу термін "рельєфна мікроструктура поверхні, що утворює візерунок" означає, що на поверхні є якийсь візерунок, або малюнок, щонайменше з двома ділянками, які відрізняються своєю мікроструктурою. Візерунок також може складатися з ділянок, що мають мікроструктури й не мають мікроструктури. Наприклад, простий візерунок може містити одну ділянку без мікроструктури та іншу ділянку з мікроструктурою. У загальному випадку розходження між ділянками візерунка може полягати у будь-якому фізичному розходженні мікроструктур, що приводить до різної взаємодії мікроструктур зі світлом. Наприклад, можуть різнитися глибини мікроструктур, щільність мікроструктур у поперечному напрямку, періодичність мікроструктур, анізотропія мікроструктур, напрямок осі анізотропії. Також можливе будь-яке сполучення вищевказаних характеристик ділянок візерунка. Наприклад, може бути одна ділянка з ізотропною мікроструктурою, інша ділянка з анізотропною 3 UA 106486 C2 5 10 15 мікроструктурою, що має першу вісь анізотропії, ще одна ділянка з анізотропною мікроструктурою, що має другу вісь анізотропії, і ще одна ділянка без мікроструктури. Мікроструктура може бути ізотропною або анізотропною. У кращому варіанті здійснення винаходу візерунок має щонайменше одну ділянку, що містить анізотропну мікроструктуру. Візерунок, або малюнок, може являти собою будь-який вид інформації, такий як, наприклад, зображення, букви, цифри, штрих-коди, картинки, мікротекст, графічні компоненти, відбитки пальців, зашифровані дані, голографічні дані, цифрові дані, і будь-яку їхню комбінацію. Мікроструктура може бути періодичною або неперіодичною. У кращому варіанті здійснення винаходу візерунок містить щонайменше одну ділянку, на якій мікроструктура є неперіодичною. Корисним параметром для характеристики неперіодичних або недетермінованих профілів поверхні є автокореляційна функція й відповідна довжина автокореляції. Одномірна або двомірна автокореляційна функція профілю поверхні може розумітися як міра передбачуваності профілю поверхні для двох точок, просторово рознесених у площині на відстань х. Автокореляційна функція AC(x) функції P(x), такої як профіль рельєфної мікроструктури поверхні, визначається у такий спосіб: AC ( x) P( x' ) P( x' x) dx' 20 25 30 35 40 45 50 55 . Більше докладно про автокореляційну функцію й відповідні питання програмування можна довідатися, наприклад, з публікації "Чисельні методи у Сі: техніка наукових обчислень", Вільям Х. Пресс, Саул А. Тьюколскі, Вільям Т. Веттерлінг, Брайєн П. Фланнері; Кембрідж, Нью-Йорк: вид-во "Cambridge University Press", 1992. Для неперіодичних або недетермінованих профілів поверхні автокореляційна функція швидко загасає зі збільшенням х. З іншого боку, для детермінованих профілів поверхні, наприклад для дифракційних ґрат, автокореляційна функція не загасає. Однак у випадку дифракційних ґрат автокореляційна функція модулюється періодичною функцією. Для майже регулярних дифракційних ґрат обвідна її автокореляційної функції також загасає зі збільшенням х. За допомогою одномірної автокореляційної функції може бути визначено єдине характеристичне число, довжина L автокореляції. Це довжина, для якої обвідна автокореляційної функції загасає до певного граничного значення. Було знайдено, що для цілей даного винаходу підходить граничне значення, рівне 10 % від AC(x=0). У кращому варіанті здійснення винаходу візерунок містить щонайменше одну ділянку з рельєфною мікроструктурою поверхні, яка щонайменше в одному напрямку має усереднену одномірну автокореляційну функцію AC(x) з обвідною, яка загасає до рівня 10 % від значення AC для x=0 у межах деякої довжини автокореляції, що менше трикратної середньої відстані у поперечному напрямку між сусідніми переходами між підвищеннями й поглибленнями. Для анізотропних модуляцій поверхні цей напрямок перпендикулярний осі анізотропії. Більше кращі рельєфні мікроструктури поверхні, для яких довжина автокореляції менше дворазової середньої відстані у поперечному напрямку між сусідніми переходами між підвищеннями й поглибленнями. Ще більше кращими є рельєфні мікроструктури поверхні, для яких довжина автокореляції менше однієї середньої відстані у поперечному напрямку між сусідніми переходами між підвищеннями й поглибленнями. В іншому кращому варіанті здійснення винаходу довжина L автокореляції перевищує одну соту величини середньої відстані у поперечному напрямку між сусідніми переходами між підвищеннями й поглибленнями. Ще в одному кращому варіанті здійснення винаходу візерунок містить ділянки анізотропних мікроструктур із різними напрямками осей анізотропії. Оскільки світло відбивається або заглушується у певному напрямку залежно від орієнтації у конкретному місці, то в оптичному елементі, виготовленому як копія відповідно до даного винаходу, можна буде бачити зображення зі світлих і темних пікселів, тобто елементів зображення. Крім того, такі елементи виявляють чітко виражений перехід від позитивного зображення до негативного зображення при їхньому повороті або нахилі. Такі елементи з поверхнею, яка утворює візерунок, можуть виготовлятися з чорно-білих зображень, але й з напівтонових зображень (зображень у відтінках сірого) і можуть створюватися, наприклад, у такий спосіб. У випадку напівтонового зображення його спочатку раструють, тобто зображення розбивається на темні й світлі зони з певним дозволом у пікселях для приведення напівтонового зображення до чорно-білого зображення. Потім темні зони чорно-білих зображень ставляться у відповідність зонам, що анізотропно розсіюють, які мають перший напрямок орієнтації, а світлі зони ставляться у відповідність 4 UA 106486 C2 5 10 15 20 25 30 35 40 45 50 55 60 зонам, що анізотропно розсіюють, які мають інший напрямок орієнтації, наприклад, перпендикулярний першому напрямку. Елемент із такою схемою розташування пікселів буде виглядати як позитивне зображення при його розгляданні під першим кутом спостереження і як негативне зображення при повороті елемента, наприклад, на 90°. В іншому варіанті напівтонове зображення може бути оцифроване за декількома півтонами з призначенням кожному півтону певного значення градації сірого, і кожному такому значенню може привласнюватися певний напрямок орієнтації. Замість використання оцифрованих значень градацій сірого, відтінки сірого, що змінюються безупинно, можуть бути перетворені у напрямки орієнтації, що змінюються безупинно. У ще одному кращому варіанті здійснення винаходу візерунок містить ділянки з модуляцією поверхні, що складається з переходів від поглиблень до підвищень і від підвищень до поглиблень, причому у (першому) поперечному напрямку ділянки поверхні на кожні 20 мкм є (у середньому) щонайменше один перехід від підвищення до поглиблення або навпаки, і переважно додатково у другому поперечному напрямку ділянки поверхні, який перпендикулярний першому напрямку, на кожні 200 мкм є у середньому щонайменше один перехід від підвищення до поглиблення або навпаки. У кращому варіанті здійснення винаходу візерунок містить ділянки, для яких у першому поперечному напрямку середня поперечна відстань між сусідніми переходами від підвищення до поглиблення або навпаки перебуває у діапазоні від 0,5 до 10 мкм. Переважно ця середня поперечна відстань перебуває у діапазоні від 0,5 до 5 мкм. У другому поперечному напрямку, який перпендикулярний першому поперечному напрямку, середня відстань між переходами від підвищення до поглиблення переважно менше 100 мкм і більше переважно менше 50 мкм. Для опису анізотропних рельєфних структур поверхні у контексті даного винаходу використовується термін "характеристичне відношення, або подовження, рельєфу поверхні" (ХВРП), що визначається як середнє відношення довжини до ширини елементів анізотропного рельєфу поверхні. ХВРП у значній мірі визначає характер розсіювання світла за різними азимутальними напрямками на рельєфній мікроструктурі поверхні. Для ХВРП = 1, що відповідає рельєфним структурам поверхні, середні розміри яких однакові щонайменше за двома поперечними напрямками, характеристики розсіювання для падаючого світла майже не залежать від азимуту падаючого світла. Тому інтенсивність світла, відбитого рельєфними мікроструктурами поверхні з ХВРП = 1, майже не змінюється при повороті елемента, що містить таку рельєфну мікроструктуру поверхні, навколо осі, перпендикулярній поверхні елемента. Для анізотропних рельєфних структур, тобто ХВРП > 1, інтенсивність відбитого світла залежить від азимуту падаючого світла. Для зорового сприйняття відмінностей для різних азимутальних кутів падіння світла ХВРП повинен перевищувати 1,1. Для підвищення видимого контрасту зображень, отриманих на рельєфних структурах поверхні з різними осями анізотропії, кращими є значення ХВРП, що перевищують 2. Більше кращими є значення ХВРП, що перевищують 5. Для дуже великих значень ХВРП діапазон азимутальних кутів, у якому розсіюється значна частина світла, стає менше, у результаті чого стає важче сприймати світло, відбите від зображення, виконаного на рельєфних структурах поверхні. Тому у кращому варіанті є щонайменше одна ділянка, для якої ХВРП менше 50, і більше переважно ХВРП менше 20. У контексті даного винаходу термін "коефіцієнт заповнення рельєфу" визначається як відношення сумарної площі підвищень до загальної площі всіх підвищень і поглиблень. У кращих варіантах є щонайменше одна ділянка, для якої коефіцієнт заповнення рельєфу поверхні перебуває у діапазоні від 0,05 до 0,95, більше переважно - від 0,2 до 0,8 і ще більше переважно - від 0,3 до 0,7. Якщо для копіювання рельєфної мікроструктури поверхні з першого шару на другий шар використовується двостадійний процес травлення, в якому на першій стадії здійснюється травлення тільки першого шару, а друга стадія травлення стосується тільки другого шару, то процес копіювання буде являти собою вид оцифровування профілю глибини першого шару. Це пов'язано з тим, що травлення другого шару відбувається тільки у тих частинах, які відкрилися при видаленні матеріалу першого шару. Оскільки швидкість травлення другого шару однакова на всіх його частинах, то глибина структури, яку копіюють у другий шар, буде однаковою майже за всією його поверхнею. У результаті формується мікроструктура, що має в основному два типи плато, плато підвищень і плато поглиблень. Можуть бути й інші плато, якщо формовані мікроструктури мають різні глибини на різних ділянках. У контексті даного винаходу плато визначається як ділянка всередині мікроструктури, на якій висота структури змінюється, або коливається, менше ніж на 20 % від середньої глибини структури. 5 UA 106486 C2 5 10 15 20 25 30 35 40 45 50 55 60 У кращому варіанті здійснення винаходу підвищення (виступи) рельєфної мікроструктури поверхні, скопійовані у другий шар утворюють верхні плато, які лежать практично на одному, верхньому, рівні, а поглиблення (жолобки) рельєфної мікроструктури поверхні, скопійовані у другий шар утворюють нижні плато, які лежать на одному, нижньому, рівні травлення, так що глибина модуляції рельєфу практично однакова за площею поверхні. Те, що верхній і нижній рівні висоти практично однакові, означає, що зміна (коливання) висот верхнього й нижнього плато менше 20 %, переважно менше 10 %, і більше переважно менше 5 % середньої глибини рельєфної мікроструктури поверхні. У винаході пропонується також оптичний елемент, що має рельєфну мікроструктуру, яка утворює візерунок, отриману як копія за допомогою матриці. Переважно, щоб запропоновані у винаході оптичні елементи були щонайменше частково відбиваючими. Тому запропоновані у винаході оптичні елементи переважно містять відбиваючі або частково відбиваючі шари, в яких використовуються такі матеріали, як золото, срібло, мідь, алюміній, хром або пігменти. Відбиваючі або частково відбиваючі шари, можуть бути також розташовані таким чином, щоб покривати тільки частину оптичного елемента. Це може бути досягнуто, наприклад, структурованим осадженням шару або локальним зняттям шару металу. Відбиття також може бути отримане на переході до матеріалу з іншим показником заломлення. Тому у кращому варіанті здійснення винаходу поверхню мікроструктури запропонованого у винаході оптичного елемента покривають діелектричним матеріалом. Прикладами матеріалів із високим показником заломлення є ZnS, ZnSe, ITO або TiO 2. Для цієї мети також підходять композиційні матеріали, що містять наночастинки матеріалів із високим показником заломлення. Покриття також може бути поглинаючим для певних кольорів для зміни кольору зовнішнього вигляду пристрою. Рельєфні мікроструктури поверхні запропонованого у винаході оптичного елемента, особливо при їх застосуванні для захисту від підробки, можуть запечатуватися для захисту елемента від механічних впливів, забруднень, а також для запобігання можливості несанкціонованого й протизаконного виготовлення копій з таких елементів. Тому запропоновані у винаході оптичні елементи переважно містять шар діелектрика, що покриває мікроструктуру. Придатними захисними й пасивуючими плівками є прозорі діелектричні матеріали, які при необхідності можуть бути пофарбовані. Завдяки наявності рельєфної мікроструктури поверхні, що утворює візерунок, запропоновані у винаході оптичні елементи пропускають і/або відбивають світло по-різному залежно від характеру мікроструктури у відповідному місці. Тому візерунок, утворений мікроструктурою(ами), може розглядатися як малюнок або схема різних інтенсивностей пропущення й/або відбиття світла при висвітленні мікроструктури. Залежно від типів мікроструктури буде мати місце сильна залежність їх зорового сприймання зовнішнього вигляду від кута падіння світла й/або від кута спостереження. Залежно від глибини мікроструктур можуть генеруватися інтерференційні кольори. Може бути отриманий широкий діапазон кольорів, наприклад, при збільшенні глибини модуляції будуть видні наступні кольори: жовтий, жовтогарячий, рожевий, фіолетовий, голубий і зелений. Для структур із більшою глибиною можуть з'являтися кольори більше високих порядків. Звичайно є чітко виражена залежність інтерференційних кольорів від кута спостереження й/або від кута падіння світла. Кольори можуть бути видні під певними кутами, у той час як для інших кутів вони можуть змінюватися або зникати. Тому візерунок виглядає як кольоровий малюнок, кольори якого залежать від кута спостереження й/або від кута падіння світла. Запропоновані у винаході оптичні елементи можуть включати й інші захисні ознаки. Деякі з них можуть вже бути присутніми у матриці, яка використовується для виготовлення оптичних елементів. Такими ознаками є, наприклад, голограми або кінеграми. Інші захисні ознаки, які можуть бути засобами першого, другого або третього рівня захисту, можуть бути додані на додатковій стадії й/або у додатковому шарі. Ці додаткові ознаки можуть бути видні постійно без створення певного оптичного ефекту. Переважно, щоб додатково додана (захисна) ознака мала залежність від кута спостереження, наприклад, ознака у вигляді голограми або кінеграми, або ж у вигляді холестеричних або інтерференційних шарів. У більше кращому варіанті здійснення винаходу додають захисну ознаку другого рівня, яку неможливо виявити без використання спеціального інструмента спостереження. Такі ознаки можуть бути введені, наприклад, за допомогою флуоресцентних матеріалів або матеріалів із подвійною променезаломлюваністю. Особливо кращими є шари з подвійною променезаломлюваністю, які містять ділянки різного зрушення за фазою або різну орієнтацію оптичної осі. Захисну ознаку, що зберігається у такому шарі з подвійною променезаломлюваністю, можна побачити тільки у поляризованому світлі, наприклад за допомогою поляризаційної пластинки. 6 UA 106486 C2 5 10 Оптичні елементи, виготовлені відповідно до даного винаходу, можуть використовуватися у різних додатках, пов'язаних із просторовою модуляцією інтенсивності світла. Переважно запропоновані у винаході оптичні елементи використовуються як захисні елементи у захисних пристроях. Зокрема, такі захисні пристрої наносять на коштовні документи або предмети, такі як документи, паспорти, водійські посвідчення, акції, облігації, купони, чеки, кредитні картки, свідоцтва, квитки тощо або включають в їх матеріал, для захисту від підробки й фальшивки. Захисні пристрої також можуть бути нанесені або введені у пристрої захисту продукції або фірмової марки, або у засоби впакування, такі як пакувальний папір, пакувальні коробки, конверти тощо. У кращому випадку захисний пристрій може мати, наприклад, вигляд ярлика, захисної смуги, етикетки, волокна, нитки, шаруватої структури або накладки тощо. Для характеристики виражених плато рельєфу поверхні може бути корисною функція якості (оцінна функція), заснована на гістограмі висот. Можлива функція М якості має такий вигляд: M d ( x1 ) 2 ( x 2 ) 2 15 20 25 30 35 40 45 50 55 У функції М якості використовується співвідношення ширини піків і глибини модуляції рельєфу. Діапазон відхилень підвищень і поглиблень від рівнів їх плато повинен лежати у деякій заданій частині глибини модуляції рельєфу. Δх 1 і Δх2 – значення ширини двох піків гістограми, вимірювані на рівні 1/e від повної висоти піків, де е – основа натурального логарифма (e 2,72), а d – відстань між двома піками (відповідає середній відстані за висотою між різними плато або глибині модуляції рельєфу). Рельєфні мікроструктури поверхні, які використані у запропонованому у винаході способі, переважно мають значення функції М якості, більше 2. Більше переважно, щоб значення М було більше 3,5. Короткий опис креслень На кресленнях показано: на фіг. 1.1 - ілюстрація відбиття світла на поверхні з ізотропною структурою; на фіг. 1.2 - ілюстрація, аналогічна фіг. 1.2, однак на ній зображується розподіл відбитого світла після відбиття на поверхні з структурою, що анізотропно розсіює; на фіг. 2 - схематичний вигляд пікселів із різними напрямками анізотропії; на фіг. 3 - вигляд вихідного шару, що містить рельєфну мікроструктуру поверхні, який розташований на шарі другого матеріалу, товщина якого достатня для того, щоб його можна було використовувати як підкладку; на фіг. 4 - вигляд вихідного шару, що містить рельєфну мікроструктуру поверхні, який розташований на шарі другого матеріалу, що є тонким шаром на підкладці; на фіг. 5.1-5.5 - процес копіювання рельєфної мікроструктури поверхні з першого шару у другий шар; на фіг. 5.6 - процес металізації скопійованої рельєфної мікроструктури поверхні; на фіг. 6 - ілюстрації стадій процесу формування зон із різними глибинами мікроструктури на копії рельєфної мікроструктури поверхні; на фіг. 7 - тиражування матриці з використанням процесу електролітичного осадження, або гальванопластики (гальванічне вирощування нікелевої плівки); на фіг. 8 - процес поділу матриці й нікелевого листа, причому на фіг. 8.1 наведений вигляд після завершення процесу гальванічного покриття, і на фіг. 8.2 ілюструється поділ матриці й нікелевого листа; на фіг. 9 - процеси гальванопластики й з'єднання для виготовлення нікелевого листа або фольги; на фіг. 10 – тиражування й масове виробництво елемента в остаточному вигляді, причому на фіг. 10.1 ілюструється процес гарячого тиснення, і на фіг. 10.2 ілюструється процес лиття й/або тиснення з використанням УФ-випромінювання. Докладний опис винаходу Перший матеріал із рельєфною мікроструктурою поверхні звичайно розміщений у вигляді тонкого шару на другому матеріалі. Цей варіант ілюструється на фіг. 3, на якій перший матеріал, що містить рельєфну мікроструктуру поверхні, зазначений як шар 21, а другий матеріал зазначений як шар 22. Шар 22 може являти собою підкладку, як показано на фіг. 3, або ж сам може бути нанесений як шар на підкладку 23, як показано на фіг. 4. Вищенаведена вказівка шарів відноситься до функції шарів відповідно до винаходу. Разом із тим, кожний зі зазначених шарів, у свою чергу, може містити декілька шарів, наприклад, для поліпшення 7 UA 106486 C2 5 10 15 20 25 30 35 40 45 50 55 60 зчеплення, і/або кожний матеріал може бути композиційним матеріалом, наприклад, для модифікації властивостей матеріалу або для сприяння формуванню рельєфної мікроструктури поверхні. Зокрема, шар 21 може містити орієнтувальний шар для задання напрямків орієнтації для анізотропних рельєфних мікроструктур поверхні й/або шар, що підсилює зчеплення. Рельєфна мікроструктура поверхні копіюється з першого матеріалу на другий матеріал за допомогою однієї або декількох стадій процесу сухого або мокрого травлення. Глибина мікроструктури може регулюватися різними параметрами процесу й характеристиками матеріалів. Кращим варіантом сухого травлення є плазмове травлення. Для плазмового травлення кращими газами є кисень, аргон, хлор, трихлористий бор і фторовуглеці. У принципі, для підкладки 23 може використовуватися будь-який матеріал, такий як скло, пластмаса, метал, кераміка, кремній, плавлений кварц. При виборі матеріалу підкладки необхідно враховувати конкретні умови процесу травлення, такі, наприклад, як використання певних розчинників, тепловий режим тощо, оскільки умови процесу можуть змінювати деякі властивості матеріалу підкладки. Підкладка може мати спеціальне покриття для підвищення стійкості до дії критичних параметрів процесу, зокрема, підвищення стійкості до дії розчинників. Для шару 22 може використовуватися будь-який матеріал, такий як скло, пластмаса, метал, кераміка, кремній, плавлений кварц та їм подібні матеріали. Якщо шар 22 повинен використовуватися як тонкий шар на підкладці 23, то у цьому випадку можуть використовуватися тільки такі матеріали, які можуть наноситися тонким шаром. У цьому випадку кращим матеріалом для шару 22 є метал. Кращими металами є алюміній, срібло, хром і мідь. Разом із тим, матеріал шару 22 повинен вибиратися з урахуванням конкретних умов процесу, зокрема, що стосуються швидкості травлення на його окремих стадіях. У кращому варіанті товщина шару 22 перевищує 60 нм. У більше кращому варіанті товщина шару 22 перевищує 90 нм. Шар 21 звичайно складається з матеріалів, які можна наносити у вигляді покриття або напилювати. У кращому варіанті шар 21 містить полімеризований і/або зшиваний матеріал. Переважно швидкість травлення щонайменше на одній зі стадій травлення відрізняється для першого матеріалу (шар 21) і другого матеріалу (шар 22). Швидкість травлення залежить від різних характеристик, таких як характер матеріалів, які використовують у шарах 21 і 22, від типу травлення (сухе або мокре), від типу травильного розчину й від температури, у випадку використання мокрого травлення, а також від типу газу й від енергії, яку використовують у випадку сухого травлення. Відомі різні способи формування рельєфних мікроструктур поверхні на шарі 21, такі як самоорганізація співполімеру або випотівання, локальне видалення матеріалу з поверхні за допомогою лазерного променя, нанесення насічок ("подряпин") на поверхні шару 21 наконечником атомно-силового мікроскопа для формування канавок, електролітичне травлення металу або напівпровідників, таких як алюміній або кремній, запис електронним променем, формування мономерно-рифленого шару, тиснення з використанням матриці рельєфу поверхні як штамп для тиснення, локальна полімеризація або зшивання на поверхні шару, що містить передполімери, з наступним видаленням передполімерів із ділянок поверхні, на яких не відбувався процес полімеризації або зшивання. Для формування рельєфних мікроструктур поверхні можна також комбінувати декілька з вищевказаних способів. Це особливо підходить для формування візерунка, або малюнка, обумовленого різними для різних його місць властивостями мікроструктур, такими як глибина й поперечна геометрія. Також можна створювати візерунок, або малюнок, з анізотропних мікроструктур. Наприклад, перша анізотропна рельєфна мікроструктура з першою віссю анізотропії може формуватися тисненням. Потім на окремих ділянках може формуватися друга мікроструктура, наприклад, з іншою віссю анізотропії або з іншим періодом, з використанням наконечника атомно-силового мікроскопа для створення візерунка, обумовленого різними для різних його місць властивостями мікроструктур. Мікроструктура може бути ізотропною або анізотропною. Крім того, на одних ділянках мікроструктура може бути ізотропною, а на інших ділянках - анізотропною. Мікроструктура може бути періодичною або неперіодичною, або ж може містити як періодичні, так і неперіодичні ділянки. Також мікроструктура може являти собою накладення структур із різним періодом. У кращому способі формування рельєфної мікроструктури поверхні використовується поділ фаз і зшивання суміші зшиваних й незшиваних матеріалів (технологія мономерного рифлення). Мікроструктуру поверхні одержують шляхом готування суміші щонайменше двох матеріалів, з яких щонайменше один матеріал зшивається, а щонайменше один інший матеріал не зшивається, нанесення цієї суміші на підкладку, зшивання щонайменше значної частини матеріалу, що зшивається, і видалення щонайменше значної частини матеріалу, що не 8 UA 106486 C2 5 10 15 20 25 30 35 40 45 50 55 зшивається. Для мікроструктур, які повинні бути анізотропними, зшиваний матеріал може підтримуватися у процесі зшивання в орієнтованому стані, наприклад, за допомогою орієнтувального шару, що лежить нижче, або орієнтувальної поверхні підкладки. У цьому випадку шар 21 містить щонайменше два підшари. У кращому варіанті здійснення способу одержання шару 21 включає нанесення тонкої плівки, що фотоорієнтує, формування певної схеми орієнтування шляхом впливу на окремі ділянки поверхні плівки, що фотоорієнтує, лінійно поляризованим УФ-випромінюванням із різними напрямками поляризації, нанесення суміші зшиваного й незшиваного рідкокристалічних матеріалів поверх плівки, що фотоорієнтує, зшивання суміші рідкокристалічних матеріалів і видалення матеріалу, що не зшивається, наприклад, з використанням придатного розчинника. Ще більше кращим є спосіб, що додатково включає нанесення шару, який підсилює зчеплення, перед нанесенням покриття з тонкої плівки, що фотоорієнтує. Зшивання суміші рідкокристалічних матеріалів переважно здійснюють шляхом експонування фотохімічно активним світлом. При цьому відбувається поділ фаз і зшивання рідкокристалічного передполімеру. Основні принципи виготовлення тонких плівок з мікрорифленням і їх оптичними властивостями описуються, наприклад, у міжнародній публікації WO-A-2001/29148. Відповідно до винаходу метод копіювання рельєфної мікроструктури поверхні включає стадію, на якій товщину шару 21, що містить рельєфну мікроструктуру поверхні, зменшують за допомогою сухого травлення, поки матеріал шару 21 у нижніх зонах 26 рифленої поверхні не буде вилучений, у результаті чого відкриваються частини 27 шару 22, що лежить нижче. Це відповідає стадіям, які ілюстровані на фіг. 5.2 і 5.3. Переважно вибирати матеріали шарів 21 і 22 і умови травлення таким чином, щоб швидкість травлення у шарі 21 на цій стадії була щонайменше у два рази вище швидкості травлення шару 22. У більше кращому варіанті умови травлення такі, що шар 22 на цій стадії практично не витравлюється. У результаті, шар 22 буде частково покритий тільки матеріалом мікроструктури вихідного шару 21 у верхніх зонах 21b. На наступній стадії здійснюють травлення шару 22 через відкриті ділянки 27 шару 21 з використанням сухого або мокрого травлення. За допомогою цього процесу у шарі 22 протравлюються поглиблення або канавки 24, що відповідають нижнім зонам мікроструктури плівки 21. На ділянках, що відповідають верхнім зонам мікроструктури плівки 21, матеріал 22b залишається, як показано на фіг. 5.4. Таким чином, описаний спосіб забезпечує копіювання мікроструктури шару 21 у шар 22. У кращих варіантах матеріали шарів 21 і 22 і умови травлення вибирають таким чином, щоб швидкість травлення у шарі 22 була щонайменше у два рази вище швидкості травлення шару 21. У більше кращому варіанті умови травлення такі, щоб матеріал шару 21 на цій стадії практично не витравлювався. У тому випадку, коли шар 22 являє собою тонку плівку на підкладці 23, час травлення може бути вибраний таким чином, щоб був витравлений весь метал на відкритих ділянках. У цьому випадку за всією поверхнею досягається чітко задана й ідентична глибина мікроструктури у шарі 22. Відповідно до винаходу замість декількох стадій травлення може використовуватися одна стадія травлення, на якій здійснюється одночасне травлення матеріалів шарів 21 і 22. У цьому випадку матеріали шарів 21 і 22 і умови травлення переважно вибирають таким чином, щоб швидкість травлення у шарі 22 була вище швидкості травлення шару 21. Більше переважно, швидкість травлення у шарі 22 перевищує швидкість травлення у шарі 21 більше ніж у два рази. Ще більше переважно, швидкість травлення у шарі 22 перевищує швидкість травлення у шарі 21 більше ніж у п'ять разів. При такому одностадійному процесі травлення шару 22 вже починається на ділянках, які відповідають нижнім зонам 26 (поглиблення, канавки, жолобки) мікроструктури шару 21, у той час як травлення шару 21 продовжується. Хоча при такому способі може знадобитися більше точне регулювання параметрів процесу, однак кількість стадій зменшується, і загальний час обробки також може бути скорочений. Глибина мікроструктури, протравленої у шарі 22, залежить від часу травлення та його швидкості у шарі 22. Відповідно, глибина мікроструктури може регулюватися зміною часу травлення. Переважно, глибина скопійованої мікроструктури перевищує 60 нм, і більше переважно вона перевищує 90 нм. Переважно, глибина скопійованої мікроструктури становить менше 1 мкм, і більше переважно вона становить менше 700 нм. Відповідно до винаходу рельєфна мікроструктура поверхні, що утворює візерунок, містить ділянки різної глибини. У результаті, при розгляданні оптичного елемента, в якому використовується така мікроструктура, видні різні кольори або різні сірі тони у різних місцях елемента, які до того ж змінюються при зміні кута спостереження. У кращому варіанті здійснення винаходу скопійована мікроструктура має різну глибину у різних місцях. Існують різні 9 UA 106486 C2 5 10 15 20 25 30 35 40 45 50 55 60 методи формування ділянок різної глибини скопійованої мікроструктури. Ці методи ґрунтуються на локальному блокуванні або затримці травлення шару 22. У першому варіанті середня товщина нижньої частини 26 шару 21, що відповідає середній відстані між верхньою поверхнею шару 22 і поглибленнями 26 у шарі 21, на різних ділянках буде різною. На фіг. 6.1 показано мікроструктуру у шарі 21, що містить три ділянки a, b, c з різними відстанями від дна поглиблень 26a, 26b, 26c мікроструктури до верхньої поверхні шару 22. Дно поглиблень 26a перебуває на найменшій відстані від шару 22, а дно поглиблень 26c перебуває на найбільшій відстані від шару 22. Тоді першою стадією травлення шару 21, що забезпечує зменшення товщини шару 21, керують таким чином, щоб тільки на ділянці a витравлювався весь матеріал поглиблень 26a рельєфної мікроструктури поверхні, так що відкриваються відповідні частини 27a другого шару 22, що лежить нижче (фіг. 6.2). На наступній стадії травлення матеріал шару 22 буде витравлюватися тільки на цих частинах 27a (фіг. 6.3). Для копіювання у шар 22 ділянки b мікроструктури стадії травлення повторюють, тобто здійснюється подальше травлення шару 21 для зменшення його товщини, поки не буде витравлений весь матеріал поглиблень 26b рельєфної мікроструктури поверхні, у результаті чого відкриваються частини 27b другого шару 22, що лежить нижче (фіг. 6.4). Потім здійснюють наступне травлення шару 22, у результаті якого починається травлення частин 27b ділянки b і продовжується травлення на ділянці а (фіг. 6.5). У третьому раунді травлення повністю витравлюється матеріал у поглибленнях 26c, так що на наступній стадії травлення шару 22 у ньому може витравлюватися мікроструктура ділянки c (фіг. 6.6). При травленні ділянки c продовжується травлення ділянок a і b. І нарешті, можуть бути вилучені частини шару 21, що залишаються. Мікроструктура, отримана у шарі 22 (фіг. 6.7), має три ділянки a, b, c, на яких скопійована мікроструктура має різну глибину. Глибина мікроструктури у канавках 27a, 27b, 27c не обов'язково повинна перебувати у лінійній залежності від глибин поглиблень 26a, 26b, 26c, оскільки глибина канавок у шарі 22 залежить від умов травлення, особливо від часу травлення на окремих стадіях способу. При розгляданні мікроструктур, подібних до мікроструктури, показаної на фіг. 6.7, видні різні кольори або різні відтінки сірого, причому при зміні кута спостереження вони змінюються у різному ступені на різних ділянках. У кращому варіанті здійснення винаходу вищеописаний багатостадійний процес травлення заміняється однією стадією травлення шляхом вибору матеріалів шарів 21 і 22, а також умов травлення таким чином, щоб можна було витравити обидва матеріали за один процес, наприклад, на одній стадії мокрого травлення. Переважно швидкість травлення матеріалу у шарі 22 більше висока. Більше переважно, швидкість травлення у шарі 22 перевищує швидкість травлення у шарі 21 більше ніж у два рази. На початку процесу травлення мікроструктури, як це показано на фіг. 6.1, матеріал на дні поглиблень 26a, 26b і 26c повинен бути спочатку вилучений, перше ніж почнеться травлення матеріалу у шарі 22. Потім здійснюється безперервне травлення, що забезпечує результати, показані на фіг. 6.1-6.7. Затримка травлення шару 22 лінійно залежить від значень товщини шару 21 під поглибленнями 26a, 26b і 26c за умови, що швидкість травлення постійна у часі. Тому розходження значень глибини на ділянках a, b, c регулюється різними рівнями поглиблень 26a, 26b, 26c. Прямокутна форма елементів мікроструктури шару 21, показаної на фіг. 6, вибрана всього лише для спрощення викладу й не накладає ніяких обмежень на форму елементів мікроструктури. Форма мікроструктури у шарі 21 залежить від способу, використаного для її формування, і може мати будь-який профіль. У шарі 22 також може формуватися будь-яка кількість ділянок із різною глибиною мікроструктури. Три ділянки, показані на фіг. 6, є всього лише прикладом. Існують різні способи формування мікроструктури з різними рівнями висоти поглиблень, як це показано на фіг. 6.1. Різні рівні висот можуть бути підготовлені до формування мікроструктури, наприклад, починаючи з шару, що має постійну висоту. Тоді необхідна схема зміни товщини за поверхнею може бути отримана шляхом локального нанесення тонких шарів такого ж або іншого матеріалу, наприклад, з використанням друку або вакуумного напилювання, або ж шляхом локального видалення матеріалу з верхньої поверхні шару, наприклад, з використанням сухого або мокрого травлення, або ж за допомогою лазерного випалювання. Також можна безпосередньо наносити шар 21 із різною товщиною на різних ділянках поверхні. Після забезпечення різних рівнів висот на верхній поверхні шару формується мікроструктура. Різні рівні висот поглиблень можуть бути також забезпечені після формування мікроструктури, наприклад, шляхом локального нанесення тонких шарів того ж або іншого матеріалу, наприклад, з використанням друку або вакуумного осадження, або ж шляхом різного зменшення 10 UA 106486 C2 5 10 15 20 25 30 35 40 45 50 55 60 товщини шару 21 на різних ділянках, наприклад, з використанням сухого травлення. Різні рівні висоти поглиблень можуть бути також забезпечені шляхом формування мікроструктур із локальними змінами товщини у шарі постійної товщини. Метод зміни товщини мікроструктури залежить від методу формування мікроструктури. Наприклад, шляхом тиснення мікроструктури, що вже містить різні висоти структури, шляхом продряпування наконечником атомно-силового мікроскопа зі застосуванням різних зусиль у різних місцях шару, шляхом лазерного випалювання з використанням різних рівнів енергії у різних місцях шару або ж, у випадку мономерного рифлення, шляхом застосування різних рівнів або інтенсивностей світла у різних місцях шару для керування поділом фаз і, відповідно, глибиною мікроструктури. В іншому варіанті для забезпечення розходження глибин канавок у шарі 22 процес починається з мікроструктури у шарі 21, що має однакові рівні поглиблень, як показано на фіг. 5.2, причому після першої стадії травлення матеріал під поглибленнями видаляють, як показано на фіг. 5.3. Шляхом локального нанесення тонких шарів придатного матеріалу може бути отримана конфігурація, подібна показаній на фіг. 6.2, що може бути потім оброблена відповідно до технології, описаній вище з посиланням на фіг. 6. Замість локального нанесення тонких шарів, які дозволяють одержати форму мікроструктури й забезпечити конфігурацію, аналогічну показаній на фіг.6.2, на певні ділянки протравленого шару 21 може бути нанесений матеріал, відмінний від матеріалу шару 21, навіть у вигляді більше товстого шару, який заповнює канавки мікроструктури й не відтворює її форму, щоб захистити від травлення на деяких ділянках частини 27, що відкрилися, шару 22. Матеріал для захисту деяких ділянок повинен вибиратися таким чином, щоб його можна було вибірково видалити, наприклад, розчинником, без видалення матеріалу шару 21. Тоді травлення мікроструктури у шарі 22 здійснюють тільки на тих ділянках, які не покриті захисним матеріалом. Після видалення захисного матеріалу повністю або тільки на деяких ділянках травлення шару 22 може бути продовжене, у результаті чого додаткові ділянки мікроструктури шару 21 будуть копіюватися у шар 22 із одночасним збільшенням глибини мікроструктури на ділянці, що була скопійована на першій стадії травлення. Вищеописана процедура може бути повторена декілька разів для одержання декількох різних ділянок із різною глибиною мікроструктури у шарі 22. В іншому варіанті для формування канавок різної глибини на верхню поверхню шару 22 перед нанесенням шару 21 наносяться за певною схемою тонкі шари придатного матеріалу з використанням, наприклад, стандартної технології друку, такої як струминний друк, або вакуумного осадження матеріалу. Одержувана структура відповідає структурі, показаній на фіг. 6.1, на якій ділянки b і c менше нижніх частин шару 21 містять додатковий(-і) шар(-и), як підшар(-и). Тоді ці додаткові стадії обробки здійснюються за тими, що описані вище з посиланням на фіг. 6. Після стадії обробки, на якій здійснюється травлення мікроструктури у шарі 22, частини шару 21, що залишаються, можуть бути вилучені за допомогою придатних розчинників, або розчинів, або інших засобів, таких як плазмове чищення або їм подібні (фіг. 5.5). Мікроструктура у шарі 22, скопійована з шару 21, може використовуватися як матриця для виготовлення копії й також називається майстром-матрицею. Відповідно до винаходу копії з матриці виготовляють шляхом введення мікроструктури матриці у контакт із іншим матеріалом (матеріалом копії) таким чином, щоб у результаті цього контакту з матеріалом копії рельєфна мікроструктура поверхні матриці відтворювалася у матеріалі копії зі зворотнім профілем рельєфу поверхні. Як матеріали копії можуть використовуватися полімери, зшивані мономери й метали, такі як, наприклад, нікель, хром, алюміній тощо. Матеріал копії може наноситися на мікроструктуру з використанням таких методів, як методи нанесення покриттів, друк, занурення, напилювання, напилювання у вакуумі, лиття, осадження методом хімічного відновлення або електролітичного осадження. Якщо матеріал копії наноситься способом електролітичного осадження, то може знадобитися спочатку нанести на мікроструктуру тонку плівку металу, такого як срібло, хром, золото, мідь, алюміній тощо, щоб забезпечити гарну електропровідність (фіг. 5.6). Замість нанесення матеріалу копії на матрицю останню можна використовувати як штамп для тиснення рельєфної мікроструктури поверхні у матеріалі копії з використанням відомих методів. Як матеріали копії можуть використовуватися полімери, зшивані мономери й метали, такі як, наприклад, нікель, хром, алюміній тощо. Після завершення процесу тиражування відокремлюють від матриці. Копія може використовуватися як оптичний елемент або ж сама може використовуватися як матриця (дочірня матриця) для виготовлення копій. Якщо копія з майстер-матриці має профіль рельєфу поверхні, зворотній стосовно профілю рельєфу поверхні майстер-матриці, то копія з копії буде мати той же профіль рельєфу поверхні, що й майстер-матриця. 11 UA 106486 C2 5 10 15 20 25 30 35 40 45 50 55 60 Залежно від типу процесу тиражування й від його умов глибина відтвореної у копії мікроструктури може бути менше, ніж глибина мікроструктури матриці, з якої ця копія отримана. Переважно глибина відтвореної у копії мікроструктури становить більше 70 % від глибини відповідної частини мікроструктури матриці, більше переважно - більше 80 % і ще більше переважно - більше 90 %. У кращому варіанті запропонованого у винаході способу копії з майстер-матриці формують електролітичним осадженням (гальванічно). Як матеріал копії звичайно використовується нікель. Отримана копія називається нікелевим листом. Майстер-матриця, а також дочірні матриці можуть використовуватися для виготовлення копій багаторазово. Копії з копій можна одержувати аналогічно одержанню копій з майстер-матриці. Звичайно для масового виробництва копій, які будуть використовуватися, наприклад, як оптичні елементи, використовується встаткування з котушками для розмотування й намотування матеріалу. Через устаткування пропускається, наприклад, поліефірна плівка, що рухається, або інший аналогічний матеріал із акриловим покриттям. Під дією високої температури й високого тиску лист-матриця видавлює у плівці рельєфну мікроструктуру поверхні (фіг. 10.1). Потім плівка з тисненням знову намотується на котушку. В іншому варіанті замість тиснення може використовуватися лиття з використанням УФвипромінювання. Такий спосіб особливо підходить для виготовлення глибоких мікроструктур і/або дуже стабільних пристроїв зі змінними оптичними властивостями (фіг. 10). Залежно від вимог до готового виробу можуть використовуватися різні типи підкладок: металізовані, напівметалізовані або прозорі, з функцією теплопередачі або без такої. Для деяких застосувань після тиснення або лиття з використанням УФ-випромінювання може наноситися шар металу. У цьому випадку шар металу може бути нанесений на мікроструктуру з використанням вакуумного напилювання. На плівку при необхідності може бути нанесене інше, лакове покриття, наприклад, для одержання поверхні, яку можна запечатати друкованою фарбою. Приклад 1 На фіг. 5 ілюструється процес копіювання рельєфної мікроструктури поверхні у шар металу відповідно до винаходу. Скляну або пластмасову підкладку 23 покривають шаром 22 металу (алюміній) товщиною 100 нм з використанням стандартного способу покриття, такого, наприклад, як напилювання або вакуумне напилювання (металізація напилюванням). На шарі металу 22 формують шар 21 із рельєфною мікроструктурою поверхні (фіг. 5.2) за вищезгаданою технологією мономерного рифлення, що описується у документі WO A-01/29148 і в якій використовується шар, що фотоорієнтує, який піддається послідовно на різних ділянках дії УФ-випромінювання з різними напрямками поляризації з використанням хромових фотошаблонів, у результаті чого забезпечується певна схема орієнтування. Потім здійснюють плазмове травлення шару 21, поки не відкриється (виявиться) частина алюмінієвого шару, що лежить нижче, у місцях нижніх зон 26 мікроструктури (фіг. 5.3). Ця обробка може бути виконана з використанням стандартної кисневої або аргонової плазми залежно від природи матеріалу шару 21. У результаті товщина шару 21 зменшується, а алюмінієвий шар 22 частково покритий матеріалом мікроструктури вихідного шару 21 тільки у верхніх зонах 21b. На наступній стадії алюмінієвий шар 22, що частково проявився, піддають мокрому травленню з використанням відповідного травильного розчину (фіг.5.4). За допомогою цього процесу в алюмінієвому шарі 22 протравлюються мікроструктуровані отвори або канавки 24, що відповідають нижнім зонам 26 мікроструктури шару 21. На ділянках, що відповідають верхнім зонам шару 21 мікроструктури, залишається алюміній 22b. Таким чином, мікроструктура шару 21 скопійована в алюмінієвий шар 22. Потім ця мікроструктура використовується як вихідний матеріал для подальшої обробки. Глибина мікроструктури у шарі 22 може контролюватися, наприклад, шляхом зміни часу травлення у сполученні з температурою травильного розчину. Час травлення може задаватися таким чином, щоб на ділянках прояву віддалявся весь метал. У цьому випадку за всією поверхнею досягається чітко задана та ідентична глибина мікроструктури у шарі 22. При необхідності матеріал верхніх зон 21b, що залишається, може бути повністю вилучений (фіг. 5.5) з використанням плазмового травлення, описаного вище. На наступній стадії отриманий мікроструктурований шар алюмінію піддається подальшій обробці, що полягає у напилюванні тонкого шару 25 срібла на мікроструктуру 22b (фіг. 5.6) для забезпечення гарної електропровідності. Типова товщина цього шару становить близько 80 нм або вище. 12 UA 106486 C2 5 10 15 20 25 30 35 40 45 50 55 60 Потім отриману провідну матрицю встановлюють у рамку й занурюють у ванну разом із джерелом нікелю (фіг. 7). Металевий шар 25 приєднують до джерела постійного струму, у результаті чого відбувається електролітичне осадження нікелю на мікроструктурі. Для одержання необхідної товщини шару нікелю регулюють cилу струму й тривалість процесу. Тривалість процесу може становити від десятків хвилин до декількох годин, залежно від необхідної товщини шару нікелю (див., наприклад, довідник "Введення у гальванопластику", Бернард Гайда, 2008, ISBN 978-3-87480-242-0). Потім рамку з мікроструктурою на підкладці з нікелевим покриттям витягають з ванни й промивають деіонізованою водою. Металеву матрицю у вигляді листа з тонкого нікелевого покриття, знімають з матриці (фіг. 8). Цей нікелевий лист має негатив вихідної рельєфної мікроструктури поверхні. Експерименти показали, що завдяки легкості поділу нікелевого листа й вихідної матриці, та сама матриця може бути використана для виготовлення декількох нікелевих листів. Використовуючи ті самі процеси, можна одержувати декілька металевих листів. Ті листи, що виготовлені з металевого листа у вигляді майстер-матриці, відомі як "бабусі". "Матриця-бабуся" містить позитивні зображення оригінальної мікроструктури. У цей час на одному листі-матриці можна одержувати рядами різні копії оригінального зображення (фіг. 9) і використовувати їхні друкування декількох копій за один цикл тиснення (рекомбінація). Наступні покоління листівматриць відомі під різними назвами, такими як "матері", "дочки" і "штампувальні листи". Ці покоління листів чергуються у плані зміни негативних і позитивних подань оригіналу. Штампувальні листи (або виробничі листи) використовуються саме у виробництві кінцевої продукції, і ці штампи є негативними поданнями вихідної мікроструктури. Приклад 2 На противагу Прикладу 1 шар 21, що містить рельєфну мікроструктуру поверхні, формують на металевій підкладці, як це показано на фіг. 3. Параметри формування й травлення шару 21 ті ж, що й у Прикладі 1. Однак на відміну від Прикладу 1 процес травлення шару 22 не припиняється автоматично, тому що підкладка 22 набагато товща, ніж шар 22 у Прикладі 1. Залежно від використаної підкладки можуть використовуватися декілька засобів травлення, або мокре травлення з використанням придатних розчинів, або сухе травлення з використанням придатних газів. Наприклад, кремній очищають і травлять, використовуючи відомі стандартні способи. Для видалення оксиду (природний оксидний шар або шар оксидного покриття) може використовуватися розчин на основі плавикової кислоти (необов'язкова стадія) з наступним інтенсивним промиванням деіонізованою водою. На наступній стадії здійснюють анізотропне або ізотропне травлення для одержання необхідної глибини мікроструктури, наприклад, з використанням як травильний розчин гідроксиду калію. Глибина мікроструктури у шарі 22 може контролюватися шляхом зміни часу травлення у сполученні зі зміною температури травильного розчину. Після завершення копіювання рельєфної мікроструктури поверхні з шару 21 на шар підкладки 22 з необхідною глибиною використовуються такі ж подальші стадії, як і у Прикладі 1. Приклад 3 Шар 21, що містить рельєфну мікроструктуру поверхні, був нанесений на кремнієву пластину, що була попередньо покрита тонким шаром похідного кремневодню як засобу, що підсилює адгезію. Травлення шару 21 здійснювали з використанням сухого травлення у кисневій плазмі при потоці кисню 250 мл/хв і потужності 160 Вт протягом 7 хвилин. Перед травленням шару 22 видалили шар оксиду на підкладці 22 за допомогою буферного розчину на основі плавикової кислоти з наступним інтенсивним промиванням деіонізованою водою. На наступній стадії для одержання мікроструктури у підкладці 22 здійснювали її травлення з використанням травильного розчину гідроксиду калію у воді (40 %) при температурі 50 °C протягом 3,5 хвилин. Глибина отриманої мікроструктури у шарі 22, вимірювана з використанням атомно-силового мікроскопа, склала 500 нм. При розгляданні кремнієвої пластини (шар 22) на ділянці скопійованої мікроструктури вона виглядала зеленою, а при розгляданні під іншим кутом - жовтою. Нарешті, видаляли матеріал у верхніх зонах 21b, що залишався (фіг. 5.5) з використанням кисневої плазми при витраті кисню 250 мл/хв і потужності 160 Вт протягом 8 хвилин. Приклад 4 Отриманий мікроструктурований шар за Прикладом 3 копіювали на полімерну плівку. На поверхню мікроструктури, отриманій у Прикладі 3, наносили з використанням центрифугування суміші мультиакрилатних сполук. Потім здійснювали зшивання шару матеріалу з акрилатним покриттям при кімнатній температурі з використанням УФ-випромінювання (зона А довжин хвиль). Потім отриману полімерну плівку зняли з кремнієвої пластини. При розгляданні плівки та її ділянка, що перебувала у контакті з мікроструктурою кремнієвої пластини, виглядала зеленою 13 UA 106486 C2 під першим кутом, і жовтою при спостереженні під іншим кутом. Таким чином, мікроструктура кремнієвої пластини була відтворена у полімерній плівці. Глибина мікроструктури, вимірювана за допомогою атомно-силового мікроскопа, склала 500 нм. 5 10 15 20 25 30 35 40 45 50 55 ФОРМУЛА ВИНАХОДУ 1. Спосіб тиражування рельєфної мікроструктури поверхні, що утворює візерунок, який включає стадії: - формування першого шару (21), що має рельєфну мікроструктуру поверхні, яка утворює візерунок, на другому шарі (22), причому перший шар містить перший матеріал, а другий шар містить другий матеріал, де товщина другого шару перевищує 60 нм; - створення матриці шляхом копіювання мікроструктури першого шару у другий шар із використанням щонайменше однієї стадії сухого або мокрого травлення; - відрізняється додатковою стадією, на якій мікроструктуру матриці вводять у контакт із матеріалом копії так, щоб мікроструктура матриці відтворювалася у матеріалі копії з профілем рельєфу поверхні, зворотним у порівнянні з профілем рельєфу поверхні матриці. 2. Спосіб за п. 1, у якому на одній зі стадій травлення товщину першого шару зменшують доти, поки не буде вилучений матеріал у нижніх зонах (26) рельєфної мікроструктури поверхні і не відкриються частини (27) другого шару (22), що лежить нижче. 3. Спосіб за будь-яким із попередніх пунктів, у якому глибина скопійованої мікроструктури більше глибини вихідної мікроструктури. 4. Спосіб за будь-яким із попередніх пунктів, у якому скопійована мікроструктура має різну глибину на різних її ділянках. 5. Спосіб за будь-яким із попередніх пунктів, у якому є щонайменше одна ділянка малюнка, що містить анізотропну мікроструктуру. 6. Спосіб за будь-яким із попередніх пунктів, у якому візерунок містить щонайменше одну ділянку, на якій мікроструктура є неперіодичною. 7. Спосіб за будь-яким із попередніх пунктів, у якому щонайменше на одній ділянці характеристичне відношення рельєфу поверхні не перевищує 50. 8. Спосіб за будь-яким із попередніх пунктів, у якому щонайменше на одній ділянці коефіцієнт заповнення рельєфу поверхні перебуває у діапазоні від 0,2 до 0,8. 9. Спосіб за будь-яким із попередніх пунктів, у якому рельєфну мікроструктуру поверхні, що утворює візерунок, формують за технологією мономерного рифлення. 10. Спосіб за будь-яким із попередніх пунктів, у якому візерунок містить ділянки з модуляцією поверхні, що складається з переходів від поглиблень до підвищень і від підвищень до поглиблень, причому у першому поперечному напрямку на кожні 20 мкм ділянки поверхні є у середньому щонайменше один перехід від підвищення до поглиблення або навпаки, і переважно додатково у другому поперечному напрямку ділянки поверхні, який перпендикулярний першому напрямку, на кожні 200 мкм ділянки поверхні є у середньому щонайменше один перехід від підвищення до поглиблення або навпаки. 11. Спосіб за будь-яким із попередніх пунктів, що відрізняється додатковою стадією, на якій копію використовують як дочірню матрицю для тиражування рельєфної мікроструктури поверхні, що утворює візерунок, шляхом введення дочірньої матриці у контакт із матеріалом копії так, щоб мікроструктура дочірньої матриці відтворювалася у матеріалі копії з профілем рельєфу поверхні, зворотним у порівнянні з профілем рельєфу поверхні дочірньої матриці. 12. Спосіб за п. 11, у якому як дочірню матрицю використовують копію більш високого порядку. 13. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що перед введенням матриці (дочірньої матриці) у контакт із матеріалом копії на мікроструктуру наносять тонкий шар металу. 14. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що матеріал копії наносять на мікроструктуру одним із наступних методів: нанесення покриття, друк, занурення, напилювання, напилювання у вакуумі, лиття, осадження методом хімічного відновлення або електролітичне осадження. 15. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що рельєфну мікроструктуру поверхні одержують у матеріалі копії тисненням. 16. Застосування копії рельєфної мікроструктури поверхні, отриманої способом за будь-яким із попередніх пунктів, як матриці для наступного тиражування. 17. Оптичний елемент, що має рельєфну мікроструктуру поверхні, яка утворює візерунок, отриману шляхом тиражування способом за будь-яким із пп. 1-15. 14 UA 106486 C2 5 18. Оптичний елемент за п. 17, який відрізняється тим, що він щонайменше частково є відбиваючим. 19. Оптичний елемент за будь-яким із пп. 17-18, який відрізняється тим, що він містить шар діелектричного матеріалу на рельєфній мікроструктурі поверхні. 20. Оптичний захисний пристрій, що містить оптичний елемент за будь-яким із пп. 17-19. 15 UA 106486 C2 16 UA 106486 C2 17 UA 106486 C2 18 UA 106486 C2 19 UA 106486 C2 20 UA 106486 C2 Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 21

ДивитисяДодаткова інформація

Назва патенту англійськоюSurface relief microstructures, related devices and method of making them

Автори російськоюIbn-Elhaj, Mohammed, Martz, Julien, Seiberle, Hubert, Wernet, Wolfgang

МПК / Мітки

МПК: G02B 5/18

Мітки: пристрої, рельєфні, спосіб, відповідні, поверхні, виготовлення, мікроструктури

Код посилання

<a href="https://ua.patents.su/23-106486-relehfni-mikrostrukturi-poverkhni-vidpovidni-pristro-i-sposib-kh-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Рельєфні мікроструктури поверхні, відповідні пристрої і спосіб їх виготовлення</a>

Попередній патент: Пестицидні сполуки

Наступний патент: Блок товарного складу, стелаж товарного складу і підйомно-транспортна машина, зокрема для такого блоку товарного складу

Випадковий патент: Призма-укладка