Спосіб лиття металевої стрічки з динамічним контролем профілю

Номер патенту: 100909

Опубліковано: 11.02.2013

Автори: Блейд Вальтер Н., Шліхтінг Марк, Махапатра Рама Баллав, Шуерен Майк

Формула / Реферат

1. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка, що включає операції, при яких:

a) здійснюють складання ливарної машини, забезпеченої парою ливарних валків, що обертаються в протилежних напрямках, із зоною контакту між ними, надаючи можливості подавати литу стрічку в напрямку вниз із зони контакту між валками, при цьому кожний ливарний валок має ливарну поверхню, сформовану циліндричною трубою, виконаною з матеріалу, вибраного з групи, до складу якої входять мідь і мідний сплав, за вибором, з покриттям, нанесеним на поверхню вказаної вище циліндричної труби, крім того, кожний ливарний валок має множину подовжніх крізних каналів для проходження води, які розповсюджуються по трубі товщиною не більше 80 міліметрів, причому циліндрична труба може міняти профіль ливарної поверхні при зміні температури води, що протікає по каналах під час здійснення процесу лиття, або при зміні швидкості лиття,

b) здійснюють складання системи подачі металу, здатної сформувати ливарну ванну, яку підтримують ливарними поверхнями ливарних валків, над зоною контакту, з примикаючими кінцевими ділянками бокових пластин вказаної зони контакту для обмеження ливарної ванни,

с) розміщують принаймні один датчик здатний відстежувати профіль товщини литої стрічки, в положенні вниз за течією потоку від зони контакту валків і генерують електричні сигнали, що характеризують профіль товщини литої стрічки,

d) контролюють температуру води, що тече по подовжніх каналах для проходження потоку води в товщині труби,

e) забезпечують обертання ливарних валків в протилежних напрямках і зміну швидкості обертання ливарних валків за допомогою приводної системи ливарного валка, і

f) контролюють роботу приводу ливарного валка для забезпечення зміни швидкості обертання ливарних валків і зміни температури потоку води, циркулюючого в каналах для проходження потоку води, за допомогою системи контролю, що реагує на електричні сигнали, отримувані від датчика, для контролю профілю бочки валка ливарних валків під час здійснення процесу лиття.

2. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 1, який відрізняється тим, що застосовують циліндричну трубу товщиною від 40 до 80 міліметрів

3. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 1, який відрізняється тим, що застосовують циліндричну трубу товщиною від 60 до 80 міліметрів.

4. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за будь-яким з пп. 1-3, який відрізняється тим, що спосіб додатково включає операцію, при якій виконують складання ливарних валків з подовжніми порожнинами і забезпечують послідовну циркуляцію води по каналах для проходження потоку води, а також по порожнинах ливарних валків.

5. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за будь-яким з пп. 1-3, який відрізняється тим, що забезпечують циркуляцію води по каналах для проходження потоку води, а потім через порожнину принаймні в одному з ливарних валків.

6. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за будь-яким з пп. 1-3, який відрізняється тим, що забезпечують циркуляцію води через порожнину, а потім по каналах для проходження потоку води принаймні в одному з ливарних валків.

7. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за будь-яким з пп. 1-3, який відрізняється тим, що забезпечують циркуляцію води через порожнину одного з ливарних валків, а потім по каналах для проходження потоку води, і забезпечують циркуляцію води через порожнину, а потім по каналах для проходження потоку води іншого ливарного валка.

8. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за будь-яким з пп. 1-7, який відрізняється тим, що позиціонування принаймні одного датчика, здатного відстежувати профіль товщини литої стрічки, здійснюють у положенні безпосередньо біля протяжних роликів, через які направляють стрічку відразу після операції лиття.

9. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за будь-яким з пп. 1-8, який відрізняється тим, що ряд датчиків, що відстежують профіль товщини литої стрічки, позиціонують латерально по ширині (упоперек) стрічки.

10. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за будь-яким з пп. 1-9, який відрізняється тим, що швидкість обертання ливарних валків змінюють принаймні на 5 % впродовж процесу лиття.

11. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 10, який відрізняється тим, що швидкість обертання ливарних валків змінюють принаймні на 10 % впродовж процесу лиття.

12. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за будь-яким з пп. 1-9, який відрізняється тим, що швидкість обертання ливарних валків збільшують принаймні на 5 % впродовж процесу лиття.

13. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 12, який відрізняється тим, що швидкість обертання ливарних валків збільшують принаймні на 10 % впродовж процесу лиття.

14. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за пп. 1-9, який відрізняється тим, що швидкість обертання ливарних валків змінюють принаймні на 5 м/хв впродовж процесу лиття.

15. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 14, який відрізняється тим, що швидкість обертання ливарних валків змінюють принаймні на 10 м/хв впродовж процесу лиття.

16. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за будь-яким з пп. 1-9, який відрізняється тим, що швидкість обертання ливарних валків збільшують принаймні на 5 м/хв впродовж процесу лиття.

17. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 16, який відрізняється тим, що швидкість обертання ливарних валків збільшують принаймні на 10 м/хв впродовж процесу лиття.

18. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка, що включає:

a) ливарну машину, забезпечену парою ливарних валків, які виконані з можливістю обертання в протилежних напрямках, із зоною контакту між ними, яка забезпечує можливість подачі литої стрічки в напрямку вниз від зони контакту між валками, при цьому кожний ливарний валок має ливарну поверхню, сформовану циліндричною трубою, виконаною з матеріалу, вибраного з групи, до складу якої входять мідь і мідний сплав, крім того, має множину подовжніх крізних каналів для проходження води, які розповсюджуються по трубі завтовшки не більше 80 міліметрів, при цьому циліндрична труба здатна міняти профіль ливарної поверхні при зміні температури води, що розповсюджується по каналах під час здійснення процесу лиття, або при зміні швидкості лиття,

b) систему подачі металу, здатну сформувати ливарну ванну, підтримувану ливарними поверхнями ливарних валків над зоною контакту, з примикаючими кінцевими ділянками бокових пластин вказаної зони контакту, для обмеження ливарної ванни,

с) принаймні один датчик, здатний відстежувати профіль товщини литої стрічки в напрямку і вниз за течією від зони контакту валків і генеруючий електричні сигнали, що характеризують профіль товщини литої стрічки,

d) контролер потоку води, здатний контролювати температуру води, що розповсюджується по подовжньо розташованих каналах для проходження потоку води в товщині труби,

е) приводну систему ливарного валка, здатну забезпечити обертання валків в протилежних напрямках і зміну швидкості обертання ливарних валків в процесі лиття, і

f) систему контролю для реагування на електричні сигнали, одержані від датчика, і здатну контролювати привід ливарного валка для зміни швидкості обертання ливарних валків, а також здатну контролювати роботу контролера потоку води для зміни температури потоку води, який розповсюджується по каналах для потоків води, для контролю профілю бочки ливарних валків під час процесу лиття.

19. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 18, який відрізняється тим, що подовжні канали для розповсюдження потоку води в товщині труби розташовані по схемі трьох прохідних комплектів по товщині циліндричної труби.

20. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 18, який відрізняється тим, що подовжні канали для розповсюдження потоку води в товщині труби розташовані по схемі однопрохідних комплектів по товщині циліндричної труби.

21. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за пп. 18-20, який відрізняється тим, що кожний ливарний валок забезпечений подовжньою порожниною і контролером потоку води, для забезпечення послідовної циркуляції води по каналах для проходження потоку води і порожнинам ливарних валків.

22. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 21, який відрізняється тим, що контролером потоку води забезпечено циркуляцію води по каналах для проходження потоку води, а потім через порожнину принаймні одного з ливарних валків.

23. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 21, який відрізняється тим, що контролером потоку води забезпечено циркуляцію води через порожнину, а потім по каналах для проходження потоку води принаймні одного з ливарних валків.

24. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за пп. 18-23, який відрізняється тим, що принаймні один датчик, здатний відстежувати профіль товщини литої стрічки, позиціонується в положенні безпосередньо біля протяжних роликів, через які проходить стрічка відразу після операції лиття.

25. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за пп. 18-24, який відрізняється тим, що ряд датчиків, що відстежують профіль товщини литої стрічки, позиціонуються латерально по ширині (упоперек) стрічки.

26. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за пп. 18-25, який відрізняється тим, що система контролю здатна контролювати привід ливарного валка для зміни швидкості обертання ливарних валків принаймні на 5 % під час здійснення процесу лиття.

27. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 26, який відрізняється тим, що система контролю здатна контролювати привід ливарного валка для зміни швидкості обертання ливарних валків принаймні на 10 % під час здійснення процесу лиття.

28. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за пп. 18-25, який відрізняється тим, що система контролю здатна контролювати привід ливарного валка для збільшення швидкості обертання ливарних валків принаймні на 5 % під час здійснення процесу лиття.

29. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 28, який відрізняється тим, що система контролю здатна контролювати привід ливарного валка для збільшення швидкості обертання ливарних валків принаймні на 10 % під час здійснення процесу лиття.

30. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за пп. 18-25, який відрізняється тим, що система контролю здатна контролювати привід ливарного валка для зміни швидкості обертання ливарних валів принаймні на 5 м/хв під час здійснення процесу лиття.

31. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 30, який відрізняється тим, що система контролю здатна контролювати привід ливарного валка для зміни швидкості обертання ливарних валків принаймні на 10 м/хв під час здійснення процесу лиття.

32. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за пп. 18-25, який відрізняється тим, що система контролю здатна контролювати привід ливарного валка для збільшення швидкості обертання ливарних валків принаймні на 5 м/хв під час здійснення процесу лиття.

33. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 32, який відрізняється тим, що система контролю здатна контролювати привід ливарного валка для збільшення швидкості обертання ливарних валків принаймні на 10 м/хв під час здійснення процесу лиття.

Текст

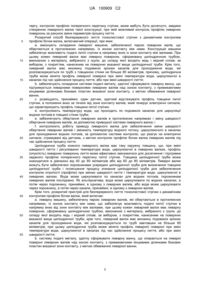

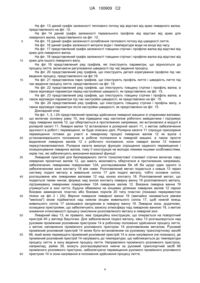

Реферат: Спосіб безперервного лиття тонколистової стрічки при динамічному контролі конфігурації ливарної поверхні валка методом контролю температури води, що розповсюджується по подовжніх каналах для проходу водного потоку в товщині циліндричної труби розміром не більше 80 міліметрів ливарних валків, що обертаються в протилежних напрямках, а також методом зміни швидкості обертання ливарних валків, при ослабленні (теплового потоку) кінцевих ділянок ливарних валків, за допомогою приводної системи ливарного валка, що реагує на електричні сигнали, одержані від датчиків під час ведення ливарного процесу. UA 100909 C2 (12) UA 100909 C2 UA 100909 C2 5 10 15 20 25 30 35 40 45 50 55 60 Передумови створення і суть винаходу Даний винахід належить до способу безперервного лиття металевої стрічки в ливарній машині зі спареними валками. У ливарній машині зі спареними валками розплавлений метал вводиться між парою горизонтальних ливарних прокатних валків, що обертаються в протилежних напрямках, які охолоджуються таким чином, що забезпечуються умови затвердівання шарів металу на поверхнях рухомих ливарних прокатних валків і їх зближення в зоні контакту ливарних прокатних валків, з метою отримання продукту у вигляді затвердівшої стрічки, що подається у напрямку вниз від зони контакту ливарних прокатних валків. У контексті даного опису термін "зона контакту" використаний для визначення загальної області, в якій ливарні прокатні валки знаходяться найближче один до одного. Розплавлений метал може бути злитий з ковша в ємність меншого розміру або до ряду ємностей меншого розміру, з якої (з яких) його потік прямує через систему подачі металу, що складається з живильного сопла, розташованого над зоною контакту, до зони формування ливарної ванни з розплавленого металу, який підтримується поверхнями ливарних прокатних валків, і розповсюджується по всій довжині зони контакту. Дана ливарна ванна, звичайно, обмежується боковими пластинами або порогами, які утримуються в ковзаючій взаємодії з кінцевими поверхнями валків для фіксації границь обох кінців ливарної ванни, з метою попередження відтоку з неї. Крім того, ливарна машина зі спареними валками здатна здійснювати безперервне виробництво литої стрічки з розплавленої сталі при використанні ряду послідовно розташованих ковшів. Переливання розплавленого металу з ковша в ємності менших розмірів, перш ніж пройти через патрубок для розливання металу, дає можливість виконувати обмін порожнього ковша на повний ківш без переривання виробничого циклу виготовлення литої стрічки. Під час ведення процесу лиття тонколистової стрічки на ливарній машині зі спареними валками непередбачуваність профілю (опуклості) ливарних поверхонь ливарних валків складає значну проблему. Профіль (опуклість) ливарних поверхонь ливарних валків визначає профіль товщини, тобто форму поперечного перетину тонколистової литої стрічки, виробленої на ливарній машині зі спареними валками. Ливарні валки з опуклими ливарними поверхнями (тобто, з опуклим профілем (бочки) валка) забезпечують отримання литої стрічки з негативною (увігнутою) формою поперечного перетину, а ливарні валки з увігнутими ливарними поверхнями (тобто, з увігнутим профілем (бочки) валка) забезпечують отримання литої стрічки з позитивною (тобто, опуклою) формою поперечного перетину. Ливарні валки, в основному, виготовляють з міді або мідного сплаву з внутрішніми каналами для циркуляції охолоджуючої води, звичайно, з нанесенням покриття з хрому або нікелю для формування ливарних поверхонь, які піддаються значній тепловій деформації під впливом розплавленого металу. При литті тонколистової стрічки присутній заданий профіль бочки валка для отримання заданого профілю поперечного перетину стрічки на звичайних режимах лиття. Традиційною операцією є операція механічної обробки ливарних валків з первинним профілем, коли вказані валки знаходяться в охолодженому стані, при цьому первинний профіль базується на розрахунковому (проектувальному) профілі ливарних поверхонь ливарних валків для звичайних режимів лиття. Проте відмінність між формою профілю ливарних поверхонь в холодному стані і в стані при веденні процесу лиття важко передбачити. Крім того, дійсний профіль ливарних поверхонь в процесі лиття може значно відрізнятися від розрахункового профілю для типових режимів, оскільки профіль ливарних поверхонь ливарних валків може мінятися навіть в процесі лиття на звичайних режимах через зміни у значеннях температури розплавленого металу, що подається в ливарну ванну ливарної машини, через зміни у значеннях швидкості лиття і інших показників, що визначають режими процесу лиття, і навіть через незначні зміни у складі розплавленого металу, які трапляються при веденні процесу лиття. Отже, існує потреба в створенні надійного і ефективного способу безпосереднього і тісного контролю форми профілю ливарних поверхонь ливарних валків в процесі лиття і, у свою чергу, контролю профілю поперечного перетину литої тонколистової стрічки, одержаної на ливарній машині зі спареними валками. З існуючого рівня техніки відомі технічні рішення, направлені на здійснення контролю профілю ливарного валка, які базуються на застосуванні механічних пристроїв для фізичної деформації ливарного валка, наприклад, шляхом переміщення деформуючих поршнів або інших елементів в межах ливарного валка або шляхом додавання згинаючих зусиль до валів, що забезпечують опору для ливарних валків. Проте з існуючого рівня техніки невідомо жодного ефективного способу використання динамічного контролю профілю валка для виробництва заданого профілю литої стрічки. Ми дійшли висновку, що створення надійного і ефективного способу контролю форми профілю ливарного валка і, у свою 1 UA 100909 C2 5 10 15 20 25 30 35 40 45 50 55 чергу, контролю профілю поперечного перетину стрічки, може мабуть бути досягнуто, завдяки створенню ливарного валка такої конструкції, при якій можливий контроль профілю ливарних поверхонь за рахунок зміни параметрів процесу лиття. Розкритий спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка, включаючий операції, при яких: а. виконують складання ливарної машини, забезпеченої парою ливарних валів, що обертаються в протилежних напрямках, із зоною контакту між ними. Конструкція машини забезпечує можливість подачі литої стрічки в напрямку вниз із зони контакту між валками. При цьому кожен ливарний валок має ливарну поверхню, сформовану циліндричною трубою, виконаною з матеріалу, вибраного з групи, до складу якої входять мідь і мідний сплав, за вибором, з покриттям, нанесеним на поверхню вказаної вище циліндричної труби. Крім того, ливарний валок має множину подовжніх крізних каналів для проходження води, які розповсюджуються по трубі з товщиною стінки не більше 80 міліметрів, причому, циліндрична труба може міняти профіль ливарної поверхні при зміні температури води, циркулюючої в каналах під час здійснення процесу лиття, або при зміні швидкості лиття; b. забезпечують складання системи подачі металу, здатної сформувати ливарну ванну, що підтримується ливарними поверхнями ливарних валків над зоною контакту, з примикаючими кінцевими ділянками бокових пластин вказаної зони контакту, з метою обмеження ливарної ванни; с. розміщують, принаймні, один датчик, здатний відстежувати профіль товщини литої стрічки, в положенні вниз за течією від зони контакту валків, який генерує електричні сигнали, що характеризують профіль товщини литої стрічки; d. контролюють температуру води, що проходить по подовжніх каналах для циркуляції водних потоків в товщині стінки труби; e. забезпечують обертання ливарних валків в протилежних напрямках і зміну швидкості обертання ливарних валків, за допомогою приводної системи ливарного валка; і f. контролюють роботу приводу ливарного валка для забезпечення зміни швидкості обертання ливарних валків і змінюють температуру водного потоку, циркулюючого в каналах для проходження водних потоків, за допомогою системи контролю, що реагує на електричні сигнали, отримувані від датчика, з метою контролю профілю бочки валка ливарних валків під час здійснення процесу лиття. Циліндрична труба кожного ливарного валка має таку окружну товщину, що, при зміні швидкості лиття і регулюванні температури води, циркулюючої в ливарних валках, профіль (опуклість) ливарних поверхонь лиття може ефективно змінюватися для досягнення і підтримки заданого профілю поперечного перетину литої стрічки. Товщина циліндричної труби може знаходитися в діапазоні від 40 до 80 міліметрів або від 60 до 80 міліметрів. Ливарні валки можуть бути забезпечені порожнинами усередині циліндричної труби для визначення товщини циліндричної труби і полегшення процесу згинання циліндричної труби для забезпечення контролю опуклості (профілю) при змінах швидкості лиття і температури води, циркулюючої в ливарних валках. Вода може циркулювати по каналах для водних потоків, порожнинам ливарних валків послідовно. Як альтернатива, вода може циркулювати по водних каналах, а потім через порожнину, принаймні, в одному з ливарних валків, або вода може циркулювати через порожнину, а потім через канали, принаймні, в одному з ливарних валків. Крім того, розкритий пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка, який включає: а. ливарну машину, забезпечену парою ливарних валків, які обертаються в протилежних напрямках, із зоною контакту між ними, що забезпечує можливість подачі литої стрічки в напрямку вниз від зони контакту між валками, при цьому кожен ливарний валок має ливарну поверхню, сформовану циліндричною трубою, виконаною з матеріалу, вибраного з групи, до складу якої входять мідь і мідний сплав, за вибором, з покриттям, нанесеним на поверхню вказаної вище циліндричної труби, крім того, ливарний валок має множину подовжніх крізних каналів для проходження води, які розповсюджуються по трубі завтовшки не більше 80 міліметрів, при цьому циліндрична труба може міняти профіль ливарної поверхні при зміні температури води, циркулюючої в каналах під час здійснення процесу лиття, або при зміні швидкості лиття; b. систему подачі металу, здатну сформувати ливарну ванну, що опирається на ливарні поверхні ливарних валків над зоною контакту, з примикаючими кінцевими ділянками бокових пластин вказаної зони контакту, з метою обмеження ливарної ванни; 2 UA 100909 C2 5 10 15 20 25 30 35 40 45 50 55 с. принаймні, один датчик, здатний відстежувати профіль товщини литої стрічки в напрямку вниз за течією від зони контакту валків і генерувати електричні сигнали, що визначають профіль товщини литої стрічки; d. контролер водного потоку, здатний контролювати температуру води, що проходить по подовжньо розташованих каналах в товщині труби; e. приводну систему ливарного валка, здатну забезпечити обертання валків в протилежних напрямках і зміну швидкості обертання ливарних валків в процесі лиття; і f. систему контролю, що реагує на електричні сигнали, одержані від датчика, здатну контролювати привід ливарного валка для зміни швидкості обертання ливарних валків, а також здатну контролювати роботу контроллера водного потоку для зміни температури водного потоку, циркулюючого по водних каналах, з метою контролю профілю (бочки) ливарних валків під час процесу лиття. Циліндрична труба може мати внутрішню порожнину, що характеризує дану циліндричну трубу і забезпечує її еластичність, як описано вище. Товщина циліндричної труби може складати від 40 до 80 міліметрів або від 60 до 80 міліметрів. Подовжні канали для розповсюдження потоку води в товщині трубки можуть бути розташовані по схемі трьохпрохідних комплектів по товщині циліндричної труби, щоб забезпечити циркуляцію охолоджуючої води послідовно по трьох проходах комплекту перш, ніж вийти з ливарного валка або безпосередньо, або через внутрішню порожнину. Як альтернатива, подовжні канали для розповсюдження потоку води в товщині трубки розташовані по схемі однопрохідних комплектів по товщині циліндричної трубки, щоб забезпечити циркуляцію охолоджуючої води по одному каналу перш, ніж вийти з ливарного валка або безпосередньо, або через внутрішню порожнину. Принаймні, один датчик, здатний відстежувати профіль товщини литої стрічки, може примикати до протяжних роликів, через які стрічка проходить відразу ж після лиття. Декілька датчиків, які здатні відстежити профіль товщини литої стрічки, можуть бути розташовані латерально по ширині стрічки Різні аспекти даного винаходу стануть зрозумілими кваліфікованому фахівцю в даній області техніки з подальшого докладного опису з посиланнями на малюнки і з формули винаходу. Короткий опис малюнків Даний винахід більш детально описаний з посиланнями на супроводжуючі малюнки, на яких: На фіг. 1 дано схематичне зображення вертикальної проекції вигляду збоку ливарної машини зі спареними валками відповідно до одного (хоча і не єдиного) з прикладів здійснення даного винаходу. На фіг. 2 дано збільшений перетин частини ливарної машини зі спареними валками на фіг. 1, що включає пристрій для перевірки стрічки шляхом вимірювання її профілю. На фіг. 2A дано схематичне зображення частини ливарної машини зі спареними валками, представленої на фіг. 2. На фіг. 3A представлено поперечний перетин подовжньо через частину одного з ливарних валків, представлених на фіг. 2. На фіг. 3В представлено поперечний перетин подовжньо через ділянку, яка залишилася, ливарного валка, представленого на фіг.3А, що приєднано по лінії А-А. На фіг. 4 дано вигляд кінцевої ділянки (вигляд з торця) ливарного валка, представленого на фіг. 3А по лінії 4-4, показаний з частковим внутрішнім деталюванням в перспективі. На фіг. 5 дано поперечний перетин ливарного валка на фіг. 3А по лінії 5-5. На фіг. 6 дано поперечний перетин ливарного валка на фіг. 3А по лінії 6-6. На фіг. 7 дано поперечний перетин ливарного валка на фіг. 3А по лінії 7-7. На фіг. 8 дано схематичне зображення здвоєних ливарних валків на фіг. 2 з системою подачі води. На фіг. 9 дано схематичне зображення, подібне зображенню, представленому на фіг. 8, з альтернативною, хоча і не єдино можливою альтернативною, конструкцією системи подачі води. На фіг. 10 даний графік залежності максимальної температури поверхні валка від вхідної температури води для трьох різних витрат (води). На фіг. 11 даний графік залежності профілю стрічки від температури поверхні валка для двох різних швидкостей лиття. На фіг 12 даний графік, що представляє температуру поверхні валка частини ширини ливарного валка. 3 UA 100909 C2 5 10 15 20 25 30 35 40 45 50 55 60 На фіг. 13 даний графік залежності теплового потоку від відстані від краю ливарного валка, представленого на фіг. 12. На фіг. 14 даний графік залежності термального профілю від відстані від краю для ливарного валка, представленого на фіг. 12. На фіг. 15 даний графік залежності ослаблення теплового потоку від швидкості лиття. На фіг. 16 даний графік залежності витрати води і температури води на вході від часу. На фіг. 17 представлений графік залежності товщини стрічки і профілю валка від відстані від краю для ливарного валка. На фіг. 18 представлений графік залежності товщини стрічки і профілю валка від відстані від краю для іншого ливарного валу. На фіг. 19 представлений ряд графіків, які ілюструють параметри, що відносяться до процесу лиття, включаючи регулювання швидкості під час ведення процесу. На фіг. 20 представлений ряд графіків, що ілюструють деталі корегування профілю під час ведення процесу, представленого на фіг.19. На фіг. 21 представлена пара графіків, що ілюструють профіль лиття і швидкість лиття під час ведення процесу лиття, представленого на фіг. 19. На фіг. 22 представлений ряд графіків, що ілюструють товщину стрічки і профіль валка, а також відповідні параметри перед настройкою швидкості, як представлено на фіг. 15. На фіг. 23 представлений ряд графіків, що ілюструють товщину стрічки і профіль валка, а також відповідні параметри під час настройки швидкості, як представлено на фіг. 15. На фіг. 24 представлений ряд графіків, що ілюструють товщину стрічки і профіль валу, а також відповідні параметри після настройки швидкості, як представлено на фіг. 15. Докладний опис На фіг. 1, 2, і 2A представлений приклад здійснення ливарної машини зі спареними валками, що включає основну раму 10, яка підведена над настилом робочого майданчика і підтримує пару ливарних валків 12, що обертаються в протилежних напрямках, які встановлені в модулі в ролерній касеті 11. Ливарні валки 12 встановлені в ролерной касеті 11, з метою забезпечення зручності в роботі і переміщенні, як буде описано далі. Ролерна касета 11 спрощує прискорене переміщення готових до участі в ливарному процесі ливарних валків 12 як вузла з установлювального положення в робоче положення в ливарній машині, а також просте видалення ливарних валків 12 з робочого положення, коли ливарні валки 12 повинні переустановлюватися. Ролерна касета виконує функцію спрощення заданого переміщення і позиціонування ливарних валків, тому її конструкція не володіє ніякими іншими особливостями, окрім тих, які забезпечують виконання вказаної функції. Ливарний пристрій для безперервного лиття тонколистової сталевої стрічки включає пару ливарних прокатних валків 12, що мають можливість обертатися в протилежних напрямках, забезпечених ливарними поверхнями 12А, розташованими бік об бік щодо один одного із забезпеченням зони контакту 18 між ними. Розплавлений метал подається з ковша 13 через систему подачі металу в живильне сопло 17 для подачі металу, тобто основне сопло, розташоване між ливарними валками 12 над зоною контакту 18. Розплавлений метал, що подається таким чином, формує над зоною контакту ливарну ванну 19 розплавленого металу, підтримувану ливарними поверхнями 12А ливарних валків 12. Вказана ливарна ванна 19 утримується в зоні лиття, будучи обмежена на кінцевих ділянках ливарних валків 12 парою бокових замикаючих пластин або бокових порогів 20 типу пластин (показані переривистою лінією на фіг. 2 і 2А). Верхня поверхня ливарної ванни 19 (звичайно називається рівнем "меніска") може підійматися над нижнім кінцем живильного сопла 17, щоб нижній кінець живильного сопла 17 залишався зануреним в ливарну ванну 19. Ливарна зона, додатково, оснащена пристроями, що забезпечують захисну атмосферу над ливарною ванною 19, з метою зниження інтенсивності процесу окислення розплавленого металу в ливарній зоні. Ливарний ківш 13, як правило, має традиційну конструкцію, що опирається на поворотний пристрій 40 у вигляді башточки. Для забезпечення подачі металу, ківш 13 розташовується над рухомим проміжним розливним пристроєм 14 в робочому положенні здійснення процесу лиття, з метою наповнення проміжного розливного пристрою 14 розплавленим металом. Рухомий проміжний розливний пристрій 14 може бути встановленим на рухомому транспортному засобі 66, який може переміщати проміжний розливний пристрій 14 із зони нагрівання (не показано), де проміжний розливний пристрій 14 нагрівають до температури, що наближається до температури процесу лиття, в зону ведення процесу лиття. Направляючі проміжного розливного пристрою, наприклад, рейки 39, можуть розташовуватися нижче за рухомий транспортний засіб 66 проміжного розливного пристрою, забезпечуючи переміщення рухомого проміжного розливного пристрою 14 із зони нагрівання в положення здійснення процесу лиття. 4 UA 100909 C2 5 10 15 20 25 30 35 40 45 50 55 Рухомий проміжний розливний пристрій 14 може бути оснащеним плоским затвором 25 тертя ковзання, який приводиться в дію сервомеханізмом, з метою забезпечення можливості направлення розплавленого металу з проміжного розливного пристрою 14 через плоский затвор 25 тертя ковзання і далі через вогнетривкий кожух 15 вихідного пристрою в переходник або розподільний пристрій 16 в положенні ведення процесу лиття. З розподільного пристрою 16 розплавлений метал прямує в живильне сопло 17, розташоване між ливарними валками 12 над зоною контакту 18. Бокові пластини 20 можуть бути виготовлені з вогнетривкого матеріалу, наприклад, з цирконієвого графіту, графітного глинозему, нітриду бору, двоокису цирконію нітриду бору або і інших відповідних компонентів. Бокові пластини 20 забезпечені поверхнями, що контактують з ливарними валками 12 і розплавленим металом в ливарній ванні 19. Бокові пластини 20 встановлені в утримувачах (не показані) пластин, які приводяться до руху приводними пристроями бокових пластин (не показані), наприклад, гідроциліндром або пневмоциліндром, сервомеханізмом або будь-яким іншим приводним пристроєм, призначеним для приведення бокових пластин 20 у стан зчеплення з кінцевими ділянками ливарних валів 12. Крім того, приводні пристрої бокових пластин можуть забезпечувати позиціонування бокових пластин 20 під час ведення процесу лиття. Бокові пластини 20 формують кінцеві обмежувачі для ванни розплавленого металу на ливарних валках 12 під час ведення процесу лиття. На фіг. 1 представлена ливарна машина зі спареними прокатними валками для виробництва литої сталевої стрічки 21, яка проходить через направляючий рольганг 30 у напрямку прокатного стану 31 з протяжними роликами 31А. Відразу після виходу з прокатного стану 31 з протяжними роликами 31А, тонколистова лита стрічка 21 може проходити через стан 32 гарячої прокатки, включаючий пару робочих валків 32А і блокуючі валки 32В, що формують зазор, в якому стрічка 21, що подається від ливарних валків 12, може піддаватися гарячому прокатуванню, з метою зменшення її товщини до заданих розмірів, поліпшення стану її поверхонь і поліпшення площинності. Робочі валки 32А мають робочі поверхні, відповідні заданому профілю стрічки від краю до краю поверхні робочих валків 32А. Гарячекатана лита стрічка 21 далі поступає на вихідний рольганг 33, де вона може бути охолоджена, завдяки контакту з хладагентом, наприклад, з водою, що подається через розпилювачі 90 води або інші відповідні для цієї мети пристрої, або методом конвекції, або за рахунок випромінювання. У будь-якому випадку, гарячекатана стрічка 21 може надалі пройти через другий стан 91 з протяжними валками для забезпечення натягу литої стрічки 21, а звідти - на моталку 92. Остаточне охолодження стрічки (якщо це необхідно) відбувається на моталці. Лита стрічка 21 може мати товщину від 0,3 до 2,0 міліметрів перед гарячою прокаткою. На початку ливарного процесу при стабілізації режимів лиття звичайно виробляється коротка недосконала ділянка литої стрічки. Після стабілізації безперервного процесу лиття ливарні валки 12 злегка розводяться, а потім знову зводяться разом, внаслідок чого передня кінцева ділянка литої стрічки 21 відламується, формуючи чистий передній торець прокатуваної литої стрічки 21. Відокремлений відрізок падає в ємність 26 для відходів, яка переміщається на направляючому пристрої для даної ємності для відходів. Ємність для відходів 26 розміщується в положенні, призначеному для вивантаження відходів, нижче за ливарну машину, і формує частину герметичного кожуха 27, відповідного подальшому опису. Як правило, кожух 27 охолоджується водою. В цей час охолоджувана водою пластина 28, яка, звішуючись нормально вниз, підвішена на поворотній осі 29, рухаючись в одному напрямку усередині кожуха 27, переводиться в положення, в якому чиста торцева ділянка литої стрічки 21 прямує на подаючий рольганг 30, який направляє його в прокатний стан 31 забезпечений протяжними роликами. Потім пластина 28 забирається назад у підвішене положення, щоб дати можливість литій стрічці 21 опинитися в кожусі 27 у підвішеному стані з утворенням петлі, розташованої нижче за ливарні валки 12, перш ніж потрапити на направляючий рольганг 30, де вона буде захоплена послідовністю направляючих валків. Нижче за проміжний розливний пристрій 14 розташований переливний резервуар 38, призначений для приймання розплавленого матеріалу, який може проливатися з проміжного розливного пристрою 14. Відповідно до фіг. 1, переливний резервуар 38 може переміщатися по рейках 39 або за допомогою іншого направляючого пристрою так, щоб переливний резервуар 38 міг бути розміщений нижче за рухомий проміжний розливний пристрій 14 відповідно до ситуації, що виникла при веденні процесу лиття. Крім того, додатковий переливний резервуар (не показаний) для розподільного пристрою 16 може бути передбачений безпосередньо біля вказаного розподільного пристрою 16. 5 UA 100909 C2 5 10 15 20 25 30 35 40 45 50 55 60 Герметичний кожух 27 формується цілим рядом секційних стінок, які сполучені одна з одною з використанням різних герметизуючих сполучних пристроїв, що формують суцільну стінку кожуха, яка забезпечує можливість контролю атмосфери усередині кожуха 27. Крім того, ємність для відходів 26 може бути приєднана до кожуха 27, щоб у кожусі 27 могла підтримуватися захисна атмосфера безпосередньо під ливарними валками 12 у робочому положенні ведення процесу лиття. Кожух 27 включає отвір, розташований в нижній частині кожуха 27, нижню ділянку 44 кожуха, забезпечуючи вихідний отвір для відходів, які вивантажуються з кожуха 27 в ємність для відходів 26 в положенні приймання відходів. Нижня ділянка 44 кожуха може розповсюджуватися в напрямку вниз у вигляді частини кожуха 27, при цьому отвір розташовано над ємністю для відходів 26 в положенні приймання відходів. У контексті даного опису і формули винаходу, терміни "ущільнення", "ущільнений", "ущільнювальний" і "з можливістю ущільнення" відносяться до характеристики ємності для відходів 26, кожуха 27. При цьому дані ознаки можуть бути недостатніми для забезпечення герметизації, яка має бути настільки повною, щоб запобігти витокам. Швидше, вони характеризують ступінь герметизації, звичайно, меншу за ту, яку можна назвати досконалою, але достатню, щоб забезпечити контроль і підтримку заданої атмосфери усередині кожуха 27 з деякими допустимими витоками. Ділянка обода 45 може оточувати отвір нижньої ділянки 44 кожуха. При цьому він може бути рухомо встановлений над ємністю для відходів 26 з можливістю герметичного зчеплення та/або приєднання до ємності для відходів 26 в положенні приймання відходів. Ділянка обода 45 може переміщатися між положенням герметизації, в якому він зчіплюється з ємністю для відходів 26, і положенням забезпечення зазора, в якому ділянка обода 45 розчіпляється з ємністю для відходів 26. Як альтернатива, ливарна машина або ємність для відходів 26 може містити підйомний механізм для підйому ємності для відходів 26, будучи герметично сполученим з ділянкою обода 45 кожуха 27, а потім, в положенні забезпечення зазора, розташовуючись нижче за ємність для відходів 26. Знаходячись в герметичному стані, кожух 27 і ємність для відходів 26 заповнені певним заданим газом, наприклад, азотом, з метою зниження вмісту кисню в кожусі 27 і створення захисної атмосфери для забезпечення процесу лиття стрічки 21. Кожух 27 може включати верхню ділянку 43 вузької втулки, підтримуючий захисну атмосферу безпосередньо під ливарними валками 12 в положенні ведення процесу лиття. Коли ливарні валки 12 знаходяться в положенні ведення процесу лиття, верхня ділянка 43 вузької втулки переміщається у висунуте положення, закриваючи простір між ділянкою 53 корпусу, що примикає до ливарних валків 12, як показано на фіг. 2, і кожухом 27. Верхня частина 43 вузької втулки може бути забезпечена всередині або в примикаючій зоні кожуха 27 і примикаючій зоні ливарних валків, при цьому вона може переміщатися цілим рядом приводних механізмів (не показані), наприклад, сервомеханізмами, гідравлічними механізмами, пневматичними механізмами і ротаційними приводами Відповідно до подальшого опису, ливарні валки 12 охолоджуються водою зсередини для створення умов, при яких, як тільки ливарні валки 12 опиняться в стані різноспрямованого обертання, шари металу будуть затвердівати на ливарних поверхнях 12А, коли ливарні поверхні 12А опиняться в стані контакту один з одним через ливарну ванну 19 при кожному оберті ливарних валків 12. Шари металу тісно зближуються один з одним в зоні контакту 18 між ливарними валками 12 для отримання продукту у вигляді тонколистової литої стрічки 21, яка подається в напрямку вниз від зони контакту 18. Тонколистова лита стрічка 21 формується з шарів в зоні контакту 18 між ливарними валками 12, прямує донизу і переміщається в напрямку вниз від валків, як було описано вище. Конструкція кожного з двох ливарних валків 12, в основному, ідентична конструкції, описаній з посиланнями на фіг. 3А, 3В і 4-7. Кожен ливарний валок 12 включає циліндричну трубу 120, виконану з групи матеріалів, включаючої мідь і мідний сплав, по вибору, з нанесенням поверхневого покриття, наприклад, з хрому або нікелю, з метою формування ливарних поверхонь 12А. Кожна циліндрична труба 120 може бути змонтована між парою складальних вузлів укороченого валу 121 і 122. Вузли укороченого валу 121 і 122 мають кінцеві ділянки (торці) 127 і 128, відповідно, показані на фіг. 4-6, які щільно підігнані в межах кінцевих ділянок циліндричної труби 120, з метою формування ливарного валка 12. Циліндрична труба 12 підтримується кінцевими ділянками 127 і 128, оснащеними фланцевими ділянками 129 і 130, відповідно, формуючи при цьому внутрішню порожнину 163 і утримуючи складений вузол ливарного валка між складеними вузлами укорочених валів 121 і 122. Зовнішня циліндрична поверхня кожної циліндричної труби 120 є ливарною поверхнею 12А валка. Товщина циліндра циліндричної труби 120 повинна бути не більше 80 міліметрів, щоб профіль зовнішньої поверхні циліндричної труби 120 міг бути відрегульований шляхом регулювання швидкості ведення процесу лиття і температури охолоджуючої води, що циркулює 6 UA 100909 C2 5 10 15 20 25 30 35 40 45 50 55 60 по ливарному валку відповідно до подальшого опису. Товщина стінки труби 120 може складати від 40 до 80 міліметрів або від 60 до 80 міліметрів. Кожна циліндрична труба 120 забезпечена рядом подовжніх каналів для проходження потоків води, які можуть бути виконані шляхом свердлення отворів великої довжини в окружній товщині циліндричної труби 120 від одного кінця до іншого. Кінці отворів згодом закриваються кінцевими заглушками 141, приєднаними до кінцевих ділянок 127 і 128 вузлів укорочених валів 121 і 122 кріпильними пристроями 171. Канали 126 для проходження потоків води сформовані в товщині циліндричної труби 120 разом з кінцевими заглушками 141. Кількість кріпильних пристроїв 171 для укорочених валів і кінцевих заглушок може вибиратися у кожному випадку індивідуально. Кінцеві заглушки 141 можуть розташовуватися так, щоб забезпечити, з каналами для проходження потоку води в складальних вузлах укорочених валів, які будуть описані нижче, однопрохідне охолоджування від одного кінця валу 12 до його іншого кінця, або як альтернатива, забезпечити багатопрохідне охолоджування, при якому, наприклад, канали 126 для проходження потоку сполучені таким чином, що забезпечують три проходи для охолоджуючої води по примикаючих один до одного каналах 126 до повернення води в стан подачі води безпосередньо або через порожнину 163. Канали 126 для проходження потоку води через товщину циліндричної труби 120 можуть бути підключені до пристрою подачі води послідовно з порожниною 163. Канали 126 для проходження потоку води можуть бути підключені до пристрою подачі води таким чином, що охолоджуюча вода спочатку проходить через порожнину 163, а потім через канали 126 для проходження потоку води - в лінії повернення; або спочатку – через канали 126 подачі води, а потім через порожнину 163 – в лінії повернення. Циліндрична труба 120 на кінцевих ділянках може бути забезпечена уступами 123, розташованими по колу і формуючими заплечики 124 з робочою ділянкою ливарної поверхні 12А валка 12, розташованою між ними. Заплечики 124 передбачені для зчіплення з боковими пластинами 20 і забезпечення границь ливарної ванни 19 під час ливарного процесу, як описано вище. Кінцеві ділянки 127 і 128 складальних вузлів укорочених валів 121 і 122, відповідно, звичайно, з можливістю ущільнення зачіпляються з кінцевими ділянками циліндричної труби 120 і забезпечені каналами для потоку води, що радіально розповсюджуються, 135 і 136, показаними на фіг. 4-6, призначеними для подачі води в канали 126 для водного потоку, які проходять через циліндричну трубку 120. Канали 135 і 136 для радіальних потоків сполучені з кінцевими ділянками каналів 126 для розповсюдження водного потоку, наприклад, за допомогою різьбових сполучних пристроїв, залежно від того, яка використовується система охолоджування, однопрохідна або багатопрохідна. У деталюванні, представленому на фіг. 7, циліндрична труба 120 може мати кільцеве позиціонування, при цьому в товщині циліндричної труби передбачена, по вибору, або однопрохідна, або багатопрохідна схема розташування каналів 126 для проходження водного потоку. Канали 126 для проходження водного потоку на одній з кінцевих ділянок ливарних валків 12 приєднані за допомогою радіальних проходів 160 до кільцевого каналу (тунелю) 140 і, у свою чергу, до каналів 135 для радіальних потоків на кінцевій ділянці 127 у складальному вузлі укороченого валу 120. Канали 126 для проходження водного потоку на іншій кінцевій ділянці ливарних валків 12 приєднані за допомогою радіальних проходів 161 до кільцевого каналу (тунелю) 150 і, у свою чергу, до каналів 136 для радіальних потоків на кінцевій ділянці 128 у складальному вузлі укороченого валу 121. Вода, що подається за допомогою кільцевого каналу (тунелю) 140 або 150 на одній з кінцевих ділянок валу 12, може текти паралельно через всі канали 126 для розповсюдження водного потоку по однопрохідній системі у напрямку іншої кінцевої ділянки валка 12 і витікати через радіальні канали 135 або 136, а також інший кільцевий канал (тунель) 150 або 140 на іншому кінці циліндричної труби 120. Якщо необхідно, направлений потік може бути змінений за допомогою відповідних сполучних подаючих пристроїв і лінії(й) повернення. Додатково або як альтернатива, окремі канали 126 (за вибором) для проходження потоку води можуть бути довільно приєднані або заблоковані відносно радіальних каналів 135 і 136, щоб забезпечити багатопрохідний варіант системи, наприклад, варіант, що включає три проходи. Складальний вузол укороченого валу 122 може бути довшим, ніж складальний вузол укороченого валу 121, при цьому складальний вузол укороченого валу 122 забезпечений двома комплектами проходів для потоків води 133 і 134. Проходи 133 і 134 для потоків води мають нагоду з'єднання з ротаційними сполучними пристроями для потоків води 131 і 132, за допомогою яких вода аксіально подається на валок 12 і повертається назад від нього через складальний вузол укороченого валу 122. В процесі роботи охолоджуюча вода поступає в канали і з каналів 12 для проходження водного потоку в циліндричній трубці 120 через радіальні канали 135 і 136, що розповсюджуються через кінцеві ділянки 127 і 128 складальних вузлів укорочених валів 121 і 122, відповідно. Складальний вузол укороченого валу 121 оснащений 7 UA 100909 C2 5 10 15 20 25 30 35 40 45 50 55 60 аксіально розташованою трубкою 137, з метою забезпечення сполучення за допомогою потоку середовища між радіальними каналами 135 в кінцевих ділянках 127 і центральною порожниною в межах ливарного валка 12. Складальний вузол укороченого валу 122 оснащений аксіально з зазором встановленою трубкою 138, щоб відділити центральний водяний патрубок 138, що сполучається за допомогою потоку середовища з центральною порожниною 163, від кільцевого патрубка 139 для водного потоку, який за допомогою потоку середовища сполучається з радіальними каналами 136 в кінцевій частині 122 складального вузла укороченого валу 122. Центральний водяний патрубок 138 і кільцевий водяний патрубок 139 забезпечують надходження потоку охолоджуючої води на ливарний валок 12 і від ливарного валка 12. При веденні процесу лиття поступаюча охолоджуюча вода може подаватися по лінії подачі 131 в кільцевий патрубок 139 через проходи 133, які, у свою чергу, за допомогою потоку середовища сполучаються з радіальними каналами 136, каналом (тунелем) 150 і каналами 126 для розповсюдження потоку води, а потім повертатися через канал (тунель) 140, радіальні канали 135, аксіально розташовану трубку 137, центральну порожнину 163 і центральний водяний патрубок 138 – на випускну лінію 132 через проходи 134 для водних потоків. Як альтернатива, якщо необхідно, водяний потік, направлений до ливарного валка 12, від нього і через нього, може текти у зворотному напрямку. Відповідно до більш докладного аналізу даного технічного рішення, проходи 133 і 134 для потоків води можуть з'єднуватися з лінією подачі води і лінією її зворотного ходу таким чином, що, при необхідності, вода може текти у напрямку до каналів 126 і з каналів 126 для розповсюдження потоку води в циліндричній трубі 120 ливарного валка 12 в будь-якому напрямку. Залежно від напрямку потоку, охолоджуюча вода тече через порожнину 163 або до, або після її проходження через канали 126 для розповсюдження потоку води. На фіг. 8 представлена конструкція, при якій охолоджуюча вода може прямувати на ливарні валки 12 в системі замкнутого контура. Насос 151 направляє воду по лінії подачі 152 в проходи 133 одного з ливарних валків 12 і в проходи 134 іншого ливарного валка 12. Відповідно до такої схеми, вода прямує в радіальні канали 135 в одній з кінцевих ділянок одного з валків 12 і в радіальні канали 136 в іншій кінцевій ділянці другого ливарного валка 12. Вода тече з інших проходів, 134 і 133, відповідно, по розвантажувальній лінії 153 до теплообмінника 154 і назад до насоса 151 по лінії зворотного напрямку 155. Обидва ливарні валки 12 можуть одержувати охолоджуючу воду із загального живильного насоса 151, фактично, при одній і тій же температурі, хоча це не є істотним. При цьому вода подається в канали 126 для розповсюдження водного потоку одного з ливарних валків 12 через порожнину 163, а розвантажується з каналів 126 для розповсюдження водного потоку іншого ливарного валка 12 через порожнину 163. Відповідно до такої конструктивної схеми, диференційне розширення, через різницю температур на одному ливарному валку 12, має тенденцію компенсуватися диференційним розширенням іншого ливарного валка 12 через взаємну інверсію напрямку потоку до двох валків 12. Слід взяти до уваги, що модель схеми потоку води і його напрямок можуть бути вибрані відповідно до встановлених вимог. Наприклад, напрямок потоку води може бути однаковим для обох ливарних валків 12, завдяки підключенню системи подачі води по схемі, представленій на фіг. 9. Компоненти, представлені на фіг. 9, ідентичні компонентам, представленим на фіг. 8. Проте на фіг. 9 лінію подачі води 152 приєднано до проходів 133 обох валків 12, а розвантажувальна лінія 153 приєднана до проходів 134 обох валків 12. Системи, представлені на фіг. 8 і 9, можуть бути використані для контролю профілю ливарних поверхонь 12А ливарних валків 12. В процесі роботи профіль ливарних поверхонь 12А може контролюватися шляхом регулювання температури охолоджуючої води, що прямує по каналах 126 розповсюдження потоку води циліндричної трубки 120, або шляхом регулювання швидкості обертання ливарних валів 12 за рахунок ослаблення теплового потоку на кінцевих ділянках ливарного валка. У свою чергу, профіль товщини литої стрічки 21 може бути підданий регулюванню, завдяки контролю профілю ливарних поверхонь 12А ливарних валків 12. Оскільки окружна товщина циліндричної труби 120 в описаному прикладі здійснення винаходу не перевищує 80 мм, профіль ливарних поверхонь 12А може змінюватися відповідно до змін температури охолоджуючої води або змін швидкості обертання ливарних валків при ослабленні теплового потоку в зоні кінцевих ділянок ливарного валка. Відповідно до наведеного вище пояснення, товщина циліндричної труби 120 може складати від 40 до 80 міліметрів або від 60 до 80 міліметрів в наведеному прикладі здійснення винаходу. Щоб провести контроль температури охолоджуючої води і швидкості лиття, з метою досягнення заданого профілю товщини стрічки, датчик 71 профілю товщини стрічки може бути встановлений в положенні вниз за течією (на всмоктуванні) для визначення профілю товщини литої стрічки 21, як показано на 8 UA 100909 C2 5 10 15 20 25 30 35 40 45 50 55 60 фіг. 2 і 2А. Датчик 71 товщини стрічки, звичайно, встановлюється між зоною контакту 18 і протяжними валками 31А для здійснення безпосереднього контролю ливарних валків 12. Як датчик може бути використаний рентгенівський вимірювальний перетворювач або інший відповідний вимірювальний пристрій, придатний для безпосереднього вимірювання профілю товщини по ширині стрічки періодично або безперервно. Як альтернатива, декілька датчиків неконтактного типу встановлюються по ширині литої стрічки 21 на рольгангу 30. При цьому комбінація вимірювань товщини з декількох положень по ширині литої стрічки 21 обробляється контролером 72, з метою визначення профілю товщини стрічки періодично або безперервно. З використанням вказаних даних профіль товщини литої стрічки 21 може визначатися, за потребою, періодично або безперервно. На фіг. 10-18 представлений ряд графіків, одержаних за наслідками випробувань процесу, виконаного на ливарній машині зі спареними валками, подібній машині, представленій на фіг. 19. При здійсненні декількох дослідних ливарних процесів ливарна машина працювала на різних встановлених швидкостях лиття з використанням охолоджуючої води, що подається при різних вхідних температурах під час ведення процесу лиття на кожній із швидкостей. У ливарній машині зі спареними валками, використовуваної в даних процесах, ливарні валки включали циліндричну трубу з мідного сплаву зовнішнім діаметром 489,6 мм, завдовжки 1400 мм і окружною товщиною 64,5 мм. На фіг. 10 представлений графік, що показує максимальну виміряну температуру поверхні валка, яка збільшується із збільшенням температури поступаючої води на вході для трьох різних витрат (води). Фіг. 10 демонструє, що максимальна виміряна температура поверхні валка при заданій температурі поступаючої води на вході збільшується із зменшенням витрати води. На фіг. 11 представлений графік залежності профілю товщини стрічки від середньої виміряної температури поверхні валка (тобто середньої температури поверхні валка, виміряної по ширині валка), для двох різних швидкостей обертання ливарного валка. Фіг. 11 демонструє, що профіль товщини стрічки зменшується із збільшенням середньої виміряної температури валка, оскільки збільшується профіль (опуклість) бочки валка. Таким чином, профіль товщини стрічки може мінятися і регулюватися за допомогою температури ливарного валка і корельованої температури води на вході. Фіг. 11 також показує, що при даній температурі ливарного валка профіль товщини помітно зменшується із зменшенням швидкості лиття і ослабленням теплового потоку на кінцевих ділянках ливарного валка, відповідно до аналізу графіків залежності, представлених на фіг. 12-14. На фіг. 12 даний графік, що представляє температуру поверхні валка на частині ширини ливарного валка в міліметрах, розташованої від однієї кінцевої ділянки ливарного валка, при цьому ливарний валок працює при постійній швидкості лиття (при постійній швидкості обертання валу). Графік демонструє, що спостерігається істотне збільшення температури на поверхні ливарного валка, порядку 30 °C, від кінцевої ділянки ливарного валка до положення, що розповсюджується, приблизно на 150 мм усередину від кінцевої ділянки ливарного валка. На фіг. 13 показаний графік залежності теплового потоку від відстані від краю ливарного валка. Криву при змінному тепловому потоці одержують з обчислень на основі набору даних, представлених графіком на фіг. 12. Крива при постійному тепловому потоці є теоретичною межею, до якої наближається тепловий потік на кінцевій ділянці стрічки із збільшенням швидкості лиття. Крива при змінному тепловому потоці на фіг. 13 демонструє значне ослаблення теплового потоку на кінцевих ділянках ливарного валка у під час дійсного процесу лиття. На фіг. 14 представлений ефект ослаблення теплового потоку на кінцевій ділянці, як показано на фіг. 13. На фіг. 14 показаний графік, що відображує зміну конфігурації ливарної поверхні (профілю валка), з відстанню від кінцевої ділянки ливарного валка, для такої роботи валу, яка зумовила дані, представлені на фіг. 12 і 13, тобто, для змінного теплового потоку по ширині валка, і для роботи ливарного валка з постійним тепловим потоком, що генерується по ширині валка. На фіг. 14 представлена відмінність між профілем в центральному перетині ливарного валка, що працює під змінним тепловим потоком, і валка під постійним тепловим потоком. Ми також знайшли, що при тепловому потоці, який є ослабленим на кінцевій ділянці ливарного валка, порівняно з 150 міліметровим розташуванням від кінцевих ділянок валка, створюється більше обмеження для повсюдного осьового розширення ливарного валка, при цьому більше радіальне розширення спостерігається в центральній частині ливарного валка, тобто виникає більш опуклий профіль в центральному перетині ливарного валка і, як результат, профіль стрічки зменшеної товщини. У інших прикладах здійснення подібні результати були одержані і для інших ливарних швидкостей, підтверджуючи висновок про те, що із зменшенням ливарної швидкості зростає ослаблення теплового потоку. 9 UA 100909 C2 5 10 15 20 25 30 35 40 45 50 55 60 На фіг. 15 представлений графік залежності ослаблення теплового потоку від швидкості лиття. Графік ілюструє наш висновок відносно того, що коли процес лиття здійснюється на низьких ливарних швидкостях, тепловий профіль опуклості на поверхні ливарного валка на відстані, що перевищує останні 150 міліметрів від бокового краю, збільшується (навіть в тому випадку, коли середня температура ливарного валка залишається нижчою). Це викликає ефект поперечного стиснення циліндричної труби ливарного валка при збільшенні діаметрів у центральному перетині ливарного валка, примушуючи, таким чином, ливарний вал набагато більше "роздуватися" або "приймати опуклу форму" при даному тепловому потоці, ніж тоді, коли б ливарний валок обертався швидше. Це призводить до відповідного зменшення профілю поперечного перетину стрічки через збільшення опуклості бочки валка. На фіг. 16 представлений графік, що демонструє збільшення температури охолоджуючої води від 27 °C до 32 °C в процесі окремої ливарної операції, виконуваної при постійній швидкості лиття. Графік на фіг. 16 також демонструє аналіз стрічки, одержаної на ливарній машині до і після зміни температури води на вході. Рулон # 1 (Coil #1) – лита стрічка у вибраний момент часу в процесі ливарної операції до зміни температури води на вході; Рулон # 1 (Coil #2) – лита стрічка у вибраний момент часу в процесі ливарної операції після зміни температури води на вході. У обох випадках лита стрічка була проаналізована для визначення профілю товщини у вказаній точці в процесі виконання ливарної операції. На фіг. 17 і 18 представлені профілі товщини стрічки для двох досліджуваних перетинів стрічки, ідентифікованих як Coil #1 і Coil #2 на фіг. 16. Графіки на фіг. 17 і 18 показують, що при відносно високій температурі охолоджуючої води (Coil #2) відображення коливань товщини, наприклад величина піків, нижча, ніж при відносно нижчій температурі охолоджуючої води (Coil #1). Графіки на фіг. 17 і 18 також показують, що існують значні локалізовані зміни в профілі товщини стрічки, виробленої на ливарній машині до збільшення температури води. Такі зміни були значно зменшені з підвищенням температури води. Локалізовані зміни в товщині стрічки очевидні з ряду піків (які указують на локальні зміни товщини) по ширині стрічки в кожному з графіків на фіг. 17 і 18. Регулювання температури ливарного валка зміною температури води у вхідному отворі, так само як і контроль інтенсивності локалізованих змін у профілі товщини стрічки, забезпечують регулювання форми профілю бочки ливарного валка і профілю товщини стрічки. При відносно вищій температурі охолоджуючої води ливарні валки розширюються інтенсивніше, ніж при відносно нижчій температурі охолоджуючої води. При цьому великі "опуклості", що виникають, примушують обидва шари тонкої литої стрічки тісніше притискатися один до одного, що забезпечує зменшення профілю товщини стрічки. У даному прикладі при вищій температурі води між двома шарами вироблюваної литої стрічки з'являється менша кількість розплавленого металу, ніж у випадку з нижчими температурами води, коли два литі шари знаходилися далі один від одного і характеризувалися великою кількістю матеріалу для утворення стрічки і іншою величиною піків. Дані приклади показують, як регулювання швидкості лиття і температури охолоджуючої води може забезпечити регулювання профілю (опуклості) ливарних поверхонь ливарних валків. На фіг. 19 представлений ряд графіків, що ілюструють параметри, які відносяться до процесу лиття одиночного пробного литого продукту на ливарній машині зі спареними валками, подібній тій, яка представлена на фіг. 1-9. Під час представленого процесу лиття виконувалося регулювання швидкості для контролю профілю бочки валка. Відповідно до фіг. 19 і 20, особливо, до фіг. 21, первинна ливарна швидкість ведення процесу лиття складала від 60 до 65 м/мін. Потім швидкість була підвищена до результуючої фінальної швидкості ведення процесу лиття, що складала від 70 до 75 м/хв. Слід зазначити, що первинна швидкість ведення процесу лиття складала саме 62 м/хв., тоді як остаточна швидкість ведення процесу лиття складала саме 72 м/хв. На фіг. 22-24 представлений ряд графіків, що ілюструють товщину стрічки і профіль бочки валка, а також відповідні параметри, включаючи профілі товщини стрічки до регулювання швидкості, під час регулювання швидкості і після регулювання швидкості, як представлено на фіг. 15. Відповідно до графіків на фіг. 22-24, при відносно високій швидкості лиття (фіг. 24), величина коливань товщини, відображений, наприклад піками, нижча, ніж при відносно низькій температурі охолоджуючої води (фіг. 22), при цьому присутня різноманітність величин, що характеризують коливання під час переходу в інший стан (фіг. 23). На графіках, фіг. 22-24, також показано, що існують значні локалізовані зміни в профілі товщини стрічки, відлитої на ливарній машині перед підвищенням швидкості процесу лиття. Локалізовані зміни в товщині стрічки очевидні з серії піків (які указують на локальні зміни товщини) по ширині стрічки на кожному з графіків, представлених на фіг. 22-24. Контроль швидкості обертання ливарного 10 UA 100909 C2 5 10 15 валка забезпечує контроль форми профілю бочки валках і профілю товщини стрічки, а також контроль інтенсивності локалізованих змін у профілі товщини стрічки. При відносно високій швидкості ведення процесу лиття ливарні валки розширяються більше, ніж при відносно повільнішій швидкості лиття, і тому "набувають більш опуклої форми", примушуючи обидва литі шари тонкої литої стрічки тісніше притискатися одне до одного, забезпечуючи зменшення профілю товщини стрічки. У даному прикладі здійснення при вищій температурі води між двома шарами вироблюваної литої стрічки виявляється менша кількість розплавленого металу, ніж у випадку з нижчими температурами води, коли два литі шари знаходилися далі один від одного і характеризувалися великою кількістю матеріалу для утворення стрічки і іншою величиною піків. Вивчаючи даний приклад здійснення, можна зробити висновок, що швидкість обертання ливарних валків була змінена, наприклад, збільшена, принаймні, на величину від 5 % до 10 % під час ведення процесу лиття. Хоча основні ознаки і режими роботи пояснені і проілюстровані з посиланнями на окремі приклади здійснення винаходу, слід віддавати собі звіт у тому, що винахід може бути використаний на практиці із застосуванням деяких еквівалентних рішень, які відрізняються від представлених в цьому документі, не порушуючи суті винаходу. ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 45 50 55 60 1. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка, що включає операції, при яких: a) здійснюють складання ливарної машини, забезпеченої парою ливарних валків, що обертаються в протилежних напрямках, із зоною контакту між ними, надаючи можливості подавати литу стрічку в напрямку вниз із зони контакту між валками, при цьому кожний ливарний валок має ливарну поверхню, сформовану циліндричною трубою, виконаною з матеріалу, вибраного з групи, до складу якої входять мідь і мідний сплав, за вибором, з покриттям, нанесеним на поверхню вказаної вище циліндричної труби, крім того, кожний ливарний валок має множину подовжніх крізних каналів для проходження води, які розповсюджуються по трубі товщиною не більше 80 міліметрів, причому циліндрична труба може міняти профіль ливарної поверхні при зміні температури води, що протікає по каналах під час здійснення процесу лиття, або при зміні швидкості лиття, b) здійснюють складання системи подачі металу, здатної сформувати ливарну ванну, яку підтримують ливарними поверхнями ливарних валків, над зоною контакту, з примикаючими кінцевими ділянками бокових пластин вказаної зони контакту для обмеження ливарної ванни, с) розміщують принаймні один датчик здатний відстежувати профіль товщини литої стрічки, в положенні вниз за течією потоку від зони контакту валків і генерують електричні сигнали, що характеризують профіль товщини литої стрічки, d) контролюють температуру води, що тече по подовжніх каналах для проходження потоку води в товщині труби, e) забезпечують обертання ливарних валків в протилежних напрямках і зміну швидкості обертання ливарних валків за допомогою приводної системи ливарного валка, і f) контролюють роботу приводу ливарного валка для забезпечення зміни швидкості обертання ливарних валків і зміни температури потоку води, циркулюючого в каналах для проходження потоку води, за допомогою системи контролю, що реагує на електричні сигнали, отримувані від датчика, для контролю профілю бочки валка ливарних валків під час здійснення процесу лиття. 2. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 1, який відрізняється тим, що застосовують циліндричну трубу товщиною від 40 до 80 міліметрів 3. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 1, який відрізняється тим, що застосовують циліндричну трубу товщиною від 60 до 80 міліметрів. 4. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за будь-яким з пп. 1-3, який відрізняється тим, що спосіб додатково включає операцію, при якій виконують складання ливарних валків з подовжніми порожнинами і забезпечують послідовну циркуляцію води по каналах для проходження потоку води, а також по порожнинах ливарних валків. 5. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за будь-яким з пп. 1-3, який відрізняється тим, що забезпечують циркуляцію води по каналах для проходження потоку води, а потім через порожнину принаймні в одному з ливарних валків. 11 UA 100909 C2 5 10 15 20 25 30 35 40 45 50 55 60 6. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за будь-яким з пп. 1-3, який відрізняється тим, що забезпечують циркуляцію води через порожнину, а потім по каналах для проходження потоку води принаймні в одному з ливарних валків. 7. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за будь-яким з пп. 1-3, який відрізняється тим, що забезпечують циркуляцію води через порожнину одного з ливарних валків, а потім по каналах для проходження потоку води, і забезпечують циркуляцію води через порожнину, а потім по каналах для проходження потоку води іншого ливарного валка. 8. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за будь-яким з пп. 1-7, який відрізняється тим, що позиціонування принаймні одного датчика, здатного відстежувати профіль товщини литої стрічки, здійснюють у положенні безпосередньо біля протяжних роликів, через які направляють стрічку відразу після операції лиття. 9. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за будь-яким з пп. 1-8, який відрізняється тим, що ряд датчиків, що відстежують профіль товщини литої стрічки, позиціонують латерально по ширині (упоперек) стрічки. 10. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за будь-яким з пп. 1-9, який відрізняється тим, що швидкість обертання ливарних валків змінюють принаймні на 5 % впродовж процесу лиття. 11. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 10, який відрізняється тим, що швидкість обертання ливарних валків змінюють принаймні на 10 % впродовж процесу лиття. 12. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за будь-яким з пп. 1-9, який відрізняється тим, що швидкість обертання ливарних валків збільшують принаймні на 5 % впродовж процесу лиття. 13. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 12, який відрізняється тим, що швидкість обертання ливарних валків збільшують принаймні на 10 % впродовж процесу лиття. 14. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за пп. 1-9, який відрізняється тим, що швидкість обертання ливарних валків змінюють принаймні на 5 м/хв впродовж процесу лиття. 15. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 14, який відрізняється тим, що швидкість обертання ливарних валків змінюють принаймні на 10 м/хв впродовж процесу лиття. 16. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за будь-яким з пп. 1-9, який відрізняється тим, що швидкість обертання ливарних валків збільшують принаймні на 5 м/хв впродовж процесу лиття. 17. Спосіб безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 16, який відрізняється тим, що швидкість обертання ливарних валків збільшують принаймні на 10 м/хв впродовж процесу лиття. 18. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка, що включає: a) ливарну машину, забезпечену парою ливарних валків, які виконані з можливістю обертання в протилежних напрямках, із зоною контакту між ними, яка забезпечує можливість подачі литої стрічки в напрямку вниз від зони контакту між валками, при цьому кожний ливарний валок має ливарну поверхню, сформовану циліндричною трубою, виконаною з матеріалу, вибраного з групи, до складу якої входять мідь і мідний сплав, крім того, має множину подовжніх крізних каналів для проходження води, які розповсюджуються по трубі завтовшки не більше 80 міліметрів, при цьому циліндрична труба здатна міняти профіль ливарної поверхні при зміні температури води, що розповсюджується по каналах під час здійснення процесу лиття, або при зміні швидкості лиття, b) систему подачі металу, здатну сформувати ливарну ванну, підтримувану ливарними поверхнями ливарних валків над зоною контакту, з примикаючими кінцевими ділянками бокових пластин вказаної зони контакту, для обмеження ливарної ванни, с) принаймні один датчик, здатний відстежувати профіль товщини литої стрічки в напрямку і вниз за течією від зони контакту валків і генеруючий електричні сигнали, що характеризують профіль товщини литої стрічки, d) контролер потоку води, здатний контролювати температуру води, що розповсюджується по подовжньо розташованих каналах для проходження потоку води в товщині труби, 12 UA 100909 C2 5 10 15 20 25 30 35 40 45 50 55 60 е) приводну систему ливарного валка, здатну забезпечити обертання валків в протилежних напрямках і зміну швидкості обертання ливарних валків в процесі лиття, і f) систему контролю для реагування на електричні сигнали, одержані від датчика, і здатну контролювати привід ливарного валка для зміни швидкості обертання ливарних валків, а також здатну контролювати роботу контролера потоку води для зміни температури потоку води, який розповсюджується по каналах для потоків води, для контролю профілю бочки ливарних валків під час процесу лиття. 19. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 18, який відрізняється тим, що подовжні канали для розповсюдження потоку води в товщині труби розташовані по схемі трьох прохідних комплектів по товщині циліндричної труби. 20. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 18, який відрізняється тим, що подовжні канали для розповсюдження потоку води в товщині труби розташовані по схемі однопрохідних комплектів по товщині циліндричної труби. 21. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за пп. 18-20, який відрізняється тим, що кожний ливарний валок забезпечений подовжньою порожниною і контролером потоку води, для забезпечення послідовної циркуляції води по каналах для проходження потоку води і порожнинам ливарних валків. 22. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 21, який відрізняється тим, що контролером потоку води забезпечено циркуляцію води по каналах для проходження потоку води, а потім через порожнину принаймні одного з ливарних валків. 23. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 21, який відрізняється тим, що контролером потоку води забезпечено циркуляцію води через порожнину, а потім по каналах для проходження потоку води принаймні одного з ливарних валків. 24. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за пп. 18-23, який відрізняється тим, що принаймні один датчик, здатний відстежувати профіль товщини литої стрічки, позиціонується в положенні безпосередньо біля протяжних роликів, через які проходить стрічка відразу після операції лиття. 25. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за пп. 18-24, який відрізняється тим, що ряд датчиків, що відстежують профіль товщини литої стрічки, позиціонуються латерально по ширині (упоперек) стрічки. 26. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за пп. 18-25, який відрізняється тим, що система контролю здатна контролювати привід ливарного валка для зміни швидкості обертання ливарних валків принаймні на 5 % під час здійснення процесу лиття. 27. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 26, який відрізняється тим, що система контролю здатна контролювати привід ливарного валка для зміни швидкості обертання ливарних валків принаймні на 10 % під час здійснення процесу лиття. 28. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за пп. 18-25, який відрізняється тим, що система контролю здатна контролювати привід ливарного валка для збільшення швидкості обертання ливарних валків принаймні на 5 % під час здійснення процесу лиття. 29. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 28, який відрізняється тим, що система контролю здатна контролювати привід ливарного валка для збільшення швидкості обертання ливарних валків принаймні на 10 % під час здійснення процесу лиття. 30. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за пп. 18-25, який відрізняється тим, що система контролю здатна контролювати привід ливарного валка для зміни швидкості обертання ливарних валів принаймні на 5 м/хв під час здійснення процесу лиття. 31. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 30, який відрізняється тим, що система контролю здатна контролювати привід ливарного валка для зміни швидкості обертання ливарних валків принаймні на 10 м/хв під час здійснення процесу лиття. 32. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за пп. 18-25, який відрізняється тим, що система контролю здатна контролювати 13 UA 100909 C2 5 привід ливарного валка для збільшення швидкості обертання ливарних валків принаймні на 5 м/хв під час здійснення процесу лиття. 33. Пристрій для безперервного лиття тонколистової стрічки з динамічним контролем профілю бочки валка за п. 32, який відрізняється тим, що система контролю здатна контролювати привід ливарного валка для збільшення швидкості обертання ливарних валків принаймні на 10 м/хв під час здійснення процесу лиття. 14 UA 100909 C2 15 UA 100909 C2 16 UA 100909 C2 17 UA 100909 C2 18 UA 100909 C2 19 UA 100909 C2 20 UA 100909 C2 21 UA 100909 C2 22 UA 100909 C2 23 UA 100909 C2 24 UA 100909 C2 25 UA 100909 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 26

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of casting metal strip with dynamic controlling configuration

Автори англійськоюSchlichting, Mark, Blejde, Walter, N., Schueren, Mike, Mahapatra Rama Ballav

Назва патенту російськоюСпособ литья металлической ленты с динамическим контролем профиля

Автори російськоюШлихтинг Марк, Блейд Вальтер Н., Шуэрен Майк, Махапатра Рама Баллав

МПК / Мітки

МПК: B22D 11/06, B22D 11/16

Мітки: динамічним, профілю, металевої, стрічки, спосіб, контролем, лиття

Код посилання

<a href="https://ua.patents.su/28-100909-sposib-littya-metalevo-strichki-z-dinamichnim-kontrolem-profilyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб лиття металевої стрічки з динамічним контролем профілю</a>

Попередній патент: Підсилювач приводу зчеплення автотранспортного засобу

Наступний патент: Поліуретанова композиція

Випадковий патент: Сцинтиляційний елемент та спосіб його виготовлення